لحام بحديد لحام

يعد اللحام بمكواة اللحام أحد أكثر طرق اللحام شيوعًا وبساطة ، ولكن له حدان مهمان. أولاً ، لا يمكن لحام مكواة اللحام إلا بجنود منخفض الذوبان (ناعم) ، وثانيًا ، لا يمكنهم (أو ، على أي حال ، من الصعب) لحام أجزاء ضخمة بمشتت حرارة كبير - بسبب استحالة التسخين لهم لدرجة حرارة انصهار اللحام. يتم التغلب على القيد الأخير عن طريق تسخين الجزء المراد لحامه بمصدر حرارة خارجي - موقد غاز أو موقد كهربائي أو غازي أو بطريقة أخرى - ولكن هذا يعقد عملية اللحام.

قبل اللحام بمكواة اللحام ، تحتاج إلى الحصول على كل ما تحتاجه. الأدوات والمواد الرئيسية التي بدونها يكون اللحام مستحيلاً تشمل مكواة اللحام نفسها واللحام والتدفق.

لحام الحديد

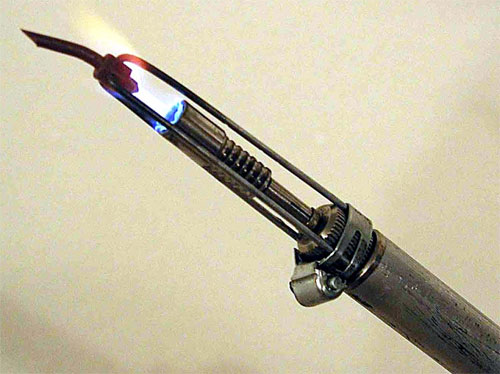

اعتمادًا على طريقة التسخين ، تكون مكواة اللحام "عادية" - كهربائية (مع سخان لولبي أو سيراميك) ، غاز (مع موقد غاز) ، هواء ساخن (يتم نقل الحرارة عن طريق تدفق الهواء) ، الحث. يمكن تسخين مكاوي اللحام ذات المطرقة الضخمة ليس فقط بالكهرباء ، ولكن أيضًا بالطريقة القديمة - بلهب مفتوح.

كيفية استخدام مكواة اللحام هذه ، يمكنك التعلم من أوصاف تقنية عمل القصدير ، حيث تم استخدامها في أغلب الأحيان. في الوقت الحاضر ، عادة ما يتم استخدام مكاوي اللحام الكهربائية بسبب توفرها وسهولة استخدامها. لكن مكواة اللحام الأولى تم تسخينها بواسطة لهب مكشوف.

المعلمة الرئيسية التي يتم من خلالها اختيار مكواة اللحام هي قوتها ، والتي تحدد كمية تدفق الحرارة المنقولة إلى الأجزاء المراد لحامها. من أجل لحام المكونات الإلكترونية ، يتم استخدام أجهزة بقوة تصل إلى 40 واط. تتطلب الأجزاء رقيقة الجدران (بسمك جدار يصل إلى 1 مم) طاقة 80-100 واط.

بالنسبة للأجزاء التي يبلغ سمك جدارها 2 مم أو أكثر ، ستحتاج إلى مكواة لحام بقوة أعلى من 100 واط. هذه ، على وجه الخصوص ، مكاوي اللحام الكهربائية ذات المطرقة التي تستهلك ما يصل إلى 250 واط وأكثر. تشمل أكثر مكاوي اللحام استهلاكًا للطاقة ، على سبيل المثال ، مكواة لحام المطرقة Ersa Hammer 550 بقوة 550 وات. إنها قادرة على التسخين لدرجة حرارة تصل إلى 600 درجة مئوية وهي مصممة للحام الأجزاء الضخمة بشكل خاص - المشعات وأجزاء الماكينة. لكن سعره غير مناسب.

بالإضافة إلى كثافة الجزء ، تؤثر الموصلية الحرارية للمعدن الملحوم أيضًا على الطاقة المطلوبة لحديد اللحام. مع زيادتها ، يجب زيادة قوة الجهاز ودرجة حرارة تسخينه. عند لحام الأجزاء النحاسية بمكواة اللحام ، يجب تسخينها بقوة أكبر من تلك التي يتم تسخينها عند لحام جزء من نفس الكتلة ، ولكنها مصنوعة من الفولاذ. بالمناسبة ، عند العمل مع المنتجات النحاسية ، قد ينشأ موقف عندما يحدث ، بسبب التوصيل الحراري العالي للمعدن ، أثناء اللحام ، إزالة اللحام من الأماكن المكتملة مسبقًا.

الجنود

عند اللحام بمكواة لحام كهربائية ، يتم استخدام الرصاص القصدير منخفض الحرارة (POS-30 ، POS-40 ، POS-61) ، الفضة القصدير (PSr-2 ، PSr-2.5) أو غيرهم من الجنود والقصدير النقي. تشمل عيوب الجنود المحتويين على الرصاص ضرر الأخير ، والمزايا هي جودة اللحام الأفضل من الجنود الخاليين من الرصاص. يستخدم القصدير النقي في لحام أواني الطعام.

التدفقات

من المقبول عمومًا أن القصدير والفضة والذهب والنحاس والنحاس والبرونز والرصاص والنيكل والفضة ملحومة جيدًا. مرضٍ - الكربون وسبائك الفولاذ المنخفض والنيكل والزنك. ضعيف - الألمنيوم والفولاذ عالي السبائك والفولاذ المقاوم للصدأ والبرونز والحديد الزهر والكروم والتيتانيوم والمغنيسيوم. ومع ذلك ، دون الاعتراض على هذه البيانات ، يمكن القول بأنه لا يوجد معدن ملحوم بشكل سيئ ، وهناك إعداد ضعيف للجزء ، وتدفق تم اختياره بشكل غير صحيح ، وظروف درجة حرارة غير صحيحة.اختيار التدفق الصحيح للحام يعني حل مشكلة اللحام الرئيسية. إن جودة التدفق هي التي تحدد ، أولاً وقبل كل شيء ، قابلية لحام معدن معين ، وسهولة أو صعوبة عملية اللحام نفسها ، وقوة المفصل. يجب أن يتوافق التدفق مع مادة المنتجات الملحومة - قدرتها على تدمير فيلم أكسيدها.

لا يمكن استخدام التدفقات الحمضية (النشطة) ، مثل "حامض اللحام" المعتمد على كلوريد الزنك ، عند لحام المكونات الإلكترونية ، لأنها توصل الكهرباء جيدًا وتتسبب في التآكل ، ومع ذلك ، نظرًا لعدوانيتها ، فإنها تجهز السطح جيدًا وبالتالي فهي لا غنى عنه عند لحام الهياكل المعدنية ، وكلما زادت مقاومة المعدن كيميائيًا ، يجب أن يكون التدفق أكثر نشاطًا. يجب إزالة بقايا التدفقات النشطة بعناية بعد اكتمال اللحام.

التدفقات الفعالة لصلب اللحام عبارة عن محلول مائي من كلوريد الزنك ، وأحماض اللحام القائمة عليه ، وتدفق LTI-120. يمكنك استخدام تدفقات أخرى أقوى ، والتي تكثر في السوق.

يتمثل الاختلاف الرئيسي بين لحام الفولاذ المقاوم للصدأ وكربون اللحام والفولاذ منخفض السبائك في الحاجة إلى استخدام تدفقات أكثر نشاطًا ، وهي مطلوبة لتدمير الأكاسيد المقاومة كيميائيًا التي يتم طلاء الفولاذ المقاوم للصدأ بها. أما بالنسبة للحديد الزهر ، فيجب أن يتم لحامه بلحام بدرجة حرارة عالية ، وبالتالي فإن مكواة اللحام الكهربائية ليست مناسبة لهذا الغرض.

بالنسبة للفولاذ المقاوم للصدأ ، يتم استخدام حمض الفوسفوريك. تعامل جيدًا مع فيلم أكسيد مقاوم كيميائيًا وتدفق متخصص ، مثل ، على سبيل المثال ، F-38.

بالنسبة للحديد المجلفن ، يمكنك استخدام تركيبة تحتوي على الصنوبري والكحول الإيثيلي وكلوريد الزنك وكلوريد الأمونيوم (flux LK-2).

المواد والأجهزة المساعدة

يمكنك الاستغناء عن بعض الأجهزة والمواد المستخدمة في اللحام ، لكن وجودها يجعل العمل أكثر راحة وراحة.حامل لحام الحديديعمل على ضمان أن مكواة اللحام المسخنة لا تلمس الطاولة أو أي أشياء أخرى. إذا لم يكن مزودًا بمكواة لحام ، فيتم شراؤه بشكل منفصل أو صنعه بشكل مستقل. يمكن صنع أبسط حامل من صفيحة رقيقة من القصدير عن طريق قطع الأخاديد فيه لوضع الأداة.

رايون رطب أو رغوة اسفنجة، وضعها في عش لمنع السقوط ، فمن الأنسب بكثير تنظيف طرف مكواة اللحام من بقطعة قماش عادية. يمكن أيضًا استخدام نشارة النحاس لنفس الأغراض.

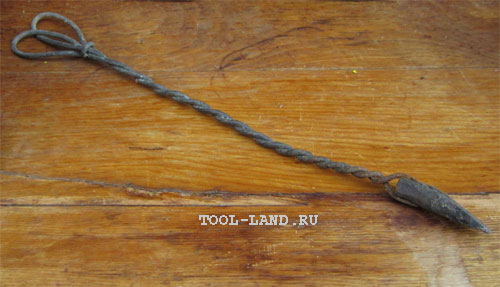

يمكنك إزالة اللحام الزائد من سطح الأجزاء باستخدام شفط خاصأو الضفائر. الأول في المظهر والتصميم يشبه حقنة مجهزة بنابض. قبل الاستخدام ، يجب غرق رأس الساق. عند إحضار الفوهة إلى اللحام المنصهر ، يتم خفض الزنبرك بالضغط على زر التحرير. نتيجة لذلك ، يتم سحب اللحام الزائد في الرأس القابل للإزالة.

إنه جديلة من الأسلاك النحاسية الرقيقة المتدفقة. من خلال ربط نهايته باللحام والضغط عليه في الأعلى بمكواة لحام ، بفضل القوى الشعرية ، يمكنك جمع كل اللحام الزائد الموجود فيه مثل آلة النشاف. يتم قطع رأس الجديلة ، المشبعة باللحام ، ببساطة.

جهاز مفيد جدا يسمى من جهة ثالثة(أداة اليد الثالثة). عند العمل بمكواة لحام ، في بعض الأحيان تكون هناك "أيدي غير كافية" كارثية - أحدهما مشغول بمكواة اللحام نفسها ، والآخر مشغول باللحام ، لكنك لا تزال بحاجة إلى الاحتفاظ بالأجزاء المراد لحامها في موضع معين. يعتبر "اليد الثالثة" مناسبًا لأنه يمكن تثبيت مشابكه بسهولة في أي موضع بالنسبة لبعضها البعض.

حامل اللحام "اليد الثالثة"

يتم تسخين الأجزاء الملحومة إلى درجة حرارة عالية ، ويمكن أن يؤدي لمسها إلى حروق. لذلك ، من المستحسن أن يكون لديك العديد من أجهزة التثبيت التي تسمح لك بمعالجة الأجزاء الساخنة - كماشة, ملاقيط, المشابك.

تحضير مكواة اللحام للعمل

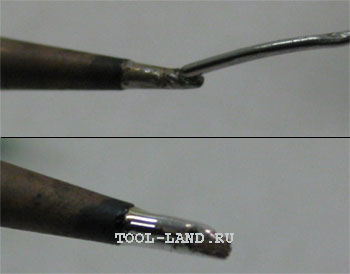

في المرة الأولى التي تقوم فيها بتشغيل مكواة اللحام ، قد تبدأ في التدخين. لا حرج في ذلك ، فالزيوت المستخدمة للحفاظ على مكواة اللحام تحترق. تحتاج فقط إلى تهوية الغرفة.قبل استخدام مكواة اللحام ، تحتاج إلى تحضير طرفها. التحضير يعتمد على شكله الأصلي. إذا كان الطرف من النحاس العاري ، فيمكن تشكيله على شكل مفك براغي ، مما سيضغط النحاس ويجعله أكثر مقاومة للتآكل. يمكنك ببساطة شحذها بورق صنفرة أو ملف ، وإعطائها الشكل المطلوب - في شكل مخروط حاد أو مبتور بزاوية مختلفة ، هرم رباعي السطوح ، شطبة زاوية على جانب واحد. تستخدم الطلاءات المعدنية النيكل لحماية النحاس من الأكسدة. إذا كانت مكواة اللحام بها مثل هذا الطلاء ، فلا يمكن تزويرها وشحذها لتجنب تلف طبقة الطلاء.

هناك مجموعة موحدة من أشكال الأطراف ، ولكن يمكنك بالطبع استخدام أي شكل مناسب لوظيفة معينة.

عند لحام الأجزاء الضخمة ، يجب أن تكون منطقة التلامس بين مكواة اللحام والجزء أكبر ما يمكن لضمان نقل الحرارة بشكل أفضل. في هذه الحالة ، يعتبر الشحذ الزاوي لقضيب دائري هو الأفضل (2 في الصورة أعلاه). إذا كنت تنوي لحام أجزاء صغيرة ، فستعمل مخروط حاد (4) أو سكين أو أشكال أخرى بزوايا صغيرة.

تحتوي تعليمات العمل باستخدام مكواة لحام ذات رأس نحاسي غير مطلي على مطلب إلزامي واحد - تعليب "لسعة" مكواة لحام جديدة لحمايتها من الأكسدة والتآكل. ويجب أن يتم ذلك عند التسخين الأول دون تأخير. خلاف ذلك ، سيتم تغطية "اللدغة" بطبقة رقيقة من الحجم ، ولن يرغب اللحام في الالتصاق بها. يمكن القيام بذلك بطرق مختلفة. قم بتسخين مكواة اللحام إلى درجة حرارة التشغيل ، المس "اللدغة" على الصنوبري ، قم بإذابة اللحام عليها وطحن الأخير على قطعة من الخشب. أو امسح الطرف الساخن بقطعة قماش مبللة بمحلول من كلوريد الزنك ، قم بإذابة اللحام وفركه فوق الحافة بقطعة من الأمونيا أو الملح الصخري. الشيء الرئيسي هو أنه نتيجة لهذه العمليات ، فإن الجزء العامل من الطرف مغطى بالكامل بطبقة رقيقة من اللحام.

ترجع الحاجة إلى قصدير الحافة إلى حقيقة أن التدفق يتآكل تدريجياً ، ويذوب اللحام الطرف. بسبب فقدان الشكل ، من الضروري شحذ اللدغة بانتظام ، وكلما كان التدفق أكثر نشاطًا ، زاد عدد مرات الظهور أحيانًا عدة مرات في اليوم. بالنسبة للأطراف المطلية بالنيكل ، يغلق النيكل الوصول إلى النحاس ، ويحميها ، ولكن مثل هذه النصائح تتطلب معالجة دقيقة ، فهي تخشى ارتفاع درجة الحرارة ، وليس حقيقة أن الشركة المصنعة قد صنعت طلاءًا عالي الجودة بما يكفي يتطلب دفع مبالغ زائدة. .

تحضير أجزاء لحام

يتضمن تحضير الأجزاء للحام إجراء نفس العمليات ، بغض النظر عن نوع اللحام (درجة حرارة منخفضة أو درجة حرارة عالية) يتم استخدامه ، ومصدر التسخين (مكواة لحام كهربائية أو غازية ، موقد غاز ، محث ، أو أي شيء آخر).بادئ ذي بدء ، هذا هو تنظيف الجزء من الأوساخ وإزالة الشحوم. لا توجد تفاصيل دقيقة هنا - تحتاج إلى تنظيف الجزء من الزيوت والدهون والأوساخ بمساعدة المذيبات (البنزين أو الأسيتون أو غيرها). إذا كان هناك صدأ ، فيجب إزالته بأي وسيلة ميكانيكية مناسبة - باستخدام عجلة صنفرة أو فرشاة سلكية أو ورق صنفرة. في حالة الفولاذ عالي السبائك والفولاذ المقاوم للصدأ ، من المستحسن طحن الحواف المتصلة بأداة كاشطة ، لأن طبقة أكسيد هذه المعادن قوية بشكل خاص.

درجة حرارة اللحام

تعتبر درجة حرارة تسخين مكواة اللحام هي المعلمة الأكثر أهمية ؛ وتعتمد جودة اللحام على درجة الحرارة. تتجلى درجة الحرارة غير الكافية في حقيقة أن اللحام لا ينتشر على سطح المنتج ، ولكنه يقع في كتلة ، على الرغم من تحضير السطح بالتدفق. ولكن حتى إذا ظهر اللحام خارجيًا (انصهر اللحام وانتشر على المفصل) ، فإن مفصل اللحام يكون فضفاضًا وغير لامع اللون وله قوة ميكانيكية منخفضة.يجب أن تكون درجة حرارة اللحام (درجة حرارة الأجزاء الملحومة) أعلى بـ 40-80 درجة مئوية من درجة حرارة انصهار اللحام ، ويجب أن تكون درجة حرارة تسخين الطرف أعلى من درجة حرارة اللحام بمقدار 20-40 درجة مئوية. يرجع الشرط الأخير إلى حقيقة أنه عند ملامسة الأجزاء المراد لحامها ، ستنخفض درجة حرارة مكواة اللحام بسبب إزالة الحرارة. وبالتالي ، يجب أن تتجاوز درجة حرارة تسخين الطرف درجة حرارة انصهار اللحام بمقدار 60-120 درجة مئوية. إذا تم استخدام محطة لحام ، فسيتم ببساطة ضبط درجة الحرارة المطلوبة بواسطة المنظم. عند استخدام مكواة لحام بدون التحكم في درجة الحرارة ، من الممكن تقييم قيمتها الفعلية ، عند استخدام الصنوبري كتدفق ، من خلال سلوك الصنوبري عند لمس مكواة اللحام. يجب أن يغلي ويطلق البخار بغزارة ، لكن لا يحترق على الفور ، ولكن يبقى على الطرف في شكل قطرات غليان.

يعد ارتفاع درجة حرارة مكواة اللحام ضارًا أيضًا ، حيث يتسبب في حرق التدفق وتفحمه قبل تنشيط سطح اللحام. يتضح ارتفاع درجة الحرارة من خلال فيلم مظلم من الأكاسيد التي تظهر على اللحام الموجود عند طرف مكواة اللحام ، فضلاً عن حقيقة أنه لا يبقى على "اللدغة" المتدفقة منه.

تقنية اللحام

هناك طريقتان رئيسيتان للحام بمكواة اللحام:- توريد (استنزاف) اللحام إلى الأجزاء الملحومة من طرف مكواة اللحام.

- توريد اللحام مباشرة إلى الأجزاء المراد لحامها (إلى الوسادة).

بأي طريقة ، من الضروري أولاً تحضير الأجزاء للحام وتثبيتها وتثبيتها في موضعها الأصلي ، وتسخين مكواة اللحام وترطيب مكان اللحام بالتدفق. تختلف الخطوات الإضافية اعتمادًا على الطريقة المستخدمة.

عند توريد اللحام من مكواة اللحام ، يتم صهر كمية معينة من اللحام عليها (يتم الاحتفاظ بها عند الحافة) ويتم ضغط "اللدغة" على الأجزاء المراد لحامها. في هذه الحالة ، سيبدأ التدفق في الغليان والتبخر ، ويمر اللحام المنصهر من مكواة اللحام إلى الوصلة. عن طريق تحريك الطرف على طول خط اللحام المستقبلي ، يتم توزيع اللحام على المفصل.

قد يكون اللحام بالهلام كافيًا إذا كان الطرف قد اكتسب لمعانًا معدنيًا. إذا تغير شكل الحافة بشكل ملحوظ ، فهذا يعني أن هناك الكثير من اللحام.

عند تطبيق اللحام مباشرة على الوصلة ، يقوم مكواة اللحام أولاً بتسخين الأجزاء إلى درجة حرارة اللحام ، ثم يتم تغذية اللحام إلى الجزء أو المفصل بين مكواة اللحام والجزء. عند الذوبان ، سيملأ اللحام المفصل بين الأجزاء الملحومة. اختر كيفية اللحام بمكواة اللحام - الطريقة الأولى أو الثانية - يجب أن تعتمد على طبيعة العمل المنجز. بالنسبة للأجزاء الصغيرة ، الطريقة الأولى هي الأفضل ، والثانية بالنسبة للأجزاء الكبيرة.

تشمل المتطلبات الرئيسية للحام عالي الجودة ما يلي:

- التسخين الجيد للحديد اللحام والأجزاء الملحومة ؛

- كمية كافية من التدفق

- إدخال الكمية المطلوبة من اللحام - بالضبط بقدر ما هو مطلوب ، ولكن ليس أكثر.

فيما يلي بعض النصائح حول كيفية اللحام بشكل صحيح بمكواة اللحام.

إذا لم يتدفق اللحام ، ولكن تم تلطيخه ، فإن درجة حرارة الأجزاء لم تصل إلى القيم المطلوبة ، فأنت بحاجة إلى زيادة درجة حرارة تسخين مكواة اللحام أو استخدام جهاز أكثر قوة.

لا تحتاج إلى إضافة الكثير من اللحام. يشير اللحام عالي الجودة إلى وجود الحد الأدنى من المواد الكافية في المفصل ، حيث يتضح أن التماس مقعر قليلاً. إذا كان هناك الكثير من اللحام ، فلن تحتاج إلى محاولة إرفاقه في مكان ما عند التقاطع ، فمن الأفضل إزالته بالشفط أو جديلة.

تتم الإشارة إلى جودة التقاطع من خلال لونه. جودة عالية - للتقاطع لمعان ساطع. درجة الحرارة غير الكافية تجعل هيكل التقاطع محببًا وإسفنجيًا - وهذا زواج لا لبس فيه. يبدو اللحام المحترق باهتًا وقوة منخفضة ، والتي قد تكون مقبولة تمامًا في بعض الحالات.

عند استخدام التدفقات النشطة (الحمضية) ، من الضروري غسل بقاياها بعد اللحام - بنوع من المنظفات أو الصابون القلوي العادي. خلاف ذلك ، لا يمكن تقديم أي ضمان أنه بعد مرور بعض الوقت لن يتم تدمير الاتصال بسبب التآكل من الأحماض المتبقية.

تعليب

يمكن أن يكون القصدير - الذي يغطي السطح المعدني بطبقة رقيقة من اللحام - إما عملية مستقلة أو نهائية أو مرحلة تمهيدية وسيطة للحام. عندما تكون هذه هي المرحلة التحضيرية ، فإن الصفيح الناجح للجزء في معظم الحالات يعني أن الجزء الأصعب من مهمة اللحام (ربط اللحام بالمعدن) يتم ، وعادة ما يكون لحام الأجزاء المعلبة معًا أمرًا صعبًا.تعليب الأسلاك. يعد تعليب أطراف الأسلاك الكهربائية من أكثر العمليات شيوعًا. يتم تنفيذه قبل لحام الأسلاك في جهات الاتصال أو اللحام معًا أو لضمان اتصال أفضل مع المحطات عند التوصيل بالمسامير. من الملائم عمل حلقة من سلك مجدول معلب ، مما يوفر الراحة عند توصيله بالطرف والاتصال الجيد.

يمكن أن تكون الأسلاك صلبة ومعقولة ، من النحاس والألمنيوم ، مطلية أو غير مطلية ، نظيفة جديدة أو قديمة محمضة. اعتمادًا على هذه الميزات ، تختلف خدمتهم.

أسهل طريقة للقصدير هي سلك نحاسي أحادي النواة. إذا كان جديدًا ، فهو غير مغطى بأكاسيد ويتم تغليفه بالقصدير حتى بدون تجريده ، فأنت تحتاج فقط إلى تطبيق التدفق على سطح السلك ، وتطبيق اللحام على مكواة اللحام المسخنة وتحريك مكواة اللحام على طول السلك ، وتحويلها قليلاً الأسلاك. كقاعدة عامة ، يمر التعليب دون مشاكل.

إذا كان الموصل لا يريد أن يكون معلبًا - بسبب وجود الورنيش (المينا) - فإن الأسبرين العادي يساعد. يمكن أن تكون معرفة كيفية اللحام باستخدام قرص الأسبرين (حمض أسيتيل الساليسيليك) مفيدًا جدًا في بعض الحالات. تحتاج إلى وضعه على لوح ، والضغط على الموصل ضده وتسخينه لبضع ثوان باستخدام مكواة لحام. في هذه الحالة ، يبدأ الجهاز اللوحي في الذوبان ، ويدمر الحمض الناتج الورنيش. بعد ذلك ، عادة ما يتم صقل السلك بسهولة.

إذا لم يكن هناك أسبرين ، فإن عزل كلوريد الفينيل من الأسلاك الكهربائية يساعد أيضًا في إزالة الورنيش الذي يتداخل مع الصفيح من سطح الموصل ، والذي ، عند تسخينه ، يطلق مواد تدمر طلاء الورنيش. من الضروري ضغط الأسلاك بمكواة لحام على قطعة عازلة وسحبها عدة مرات بين العزل وحديد اللحام. ثم قم بإشعاع السلك بالطريقة المعتادة. عند تجريد الورنيش بورق الصنفرة أو السكين ، فإن الجروح والكسر في خيوط رفيعة من الأسلاك ليست غير شائعة. عند التجريد عن طريق الحرق ، قد يفقد السلك قوته وينكسر بسهولة.

يجب أن يؤخذ في الاعتبار أن مادة PVC المنصهرة والأسبرين تطلق مواد ضارة بالصحة في الهواء.

أيضًا ، بالنسبة للأسلاك المطلية بالورنيش ، يمكنك شراء تدفق خاص يزيل الورنيش.

يمكن تعليب السلك النحاسي المجدول الجديد بنفس السهولة التي يتم بها استخدام خيط واحد. الميزة الوحيدة هي تدويرها في الاتجاه الذي سيتم فيه لف الأسلاك وليس لفها.

يمكن طلاء الأسلاك القديمة بأكاسيد تمنع الصفيح. سيساعد قرص الأسبرين نفسه في التعامل معها. تحتاج إلى فك الموصل ووضعه على الأسبرين وتسخينه باستخدام مكواة لحام لعدة ثوانٍ ، وتحريك الموصل ذهابًا وإيابًا - وستختفي مشكلة التعليب.

لتعليب أسلاك الألمنيوم ، سوف تحتاج إلى تدفق خاص - على سبيل المثال ، الذي يسمى "تدفق النحاس من الألومنيوم". هذا التدفق عالمي ومناسب أيضًا لحام المعادن بغشاء أكسيد مقاوم كيميائيًا - الفولاذ المقاوم للصدأ على وجه الخصوص. عند استخدامه ، عليك فقط أن تتذكر تنظيف الاتصال من بقايا التدفق بعد ذلك لتجنب التآكل.

إذا كان هناك فائض من الأمواج قد تشكل أثناء تعليب الأسلاك عليها ، فيمكنك إزالتها عن طريق وضع السلك عموديًا مع نهايته لأسفل والضغط على مكواة لحام ساخنة حتى نهايتها. سوف يستنزف اللحام الزائد من السلك إلى مكواة اللحام.

تعليب سطح معدني كبير

قد يكون تعليب السطح المعدني ضروريًا لحمايته من التآكل أو لحام جزء آخر به لاحقًا. حتى لو تم تغليف ورقة جديدة تمامًا ، والتي تبدو نظيفة ظاهريًا ، يمكن أن تكون المواد الغريبة دائمًا على سطحها - مواد التشحيم الحافظة ، والملوثات المختلفة. إذا كانت ورقة مغطاة بالصدأ معلبة ، فيجب تنظيفها أكثر. لذلك ، يبدأ التعليب دائمًا بتنظيف شامل للسطح. يتم تنظيف الصدأ بقطعة قماش أو فرشاة معدنية ، ويتم إزالة الدهون والزيوت بالبنزين أو الأسيتون أو أي مذيب آخر.بعد ذلك ، باستخدام فرشاة أو أداة أخرى تطابق التدفق ، يتم تطبيق التدفق على سطح الورقة (قد لا يكون هذا تدفقًا فطريًا كما في الصورة أدناه ، ولكن ، على سبيل المثال ، محلول من كلوريد الزنك أو أي محلول آخر نشط تدفق).

يتم تسخين مكواة اللحام ذات السطح المسطح الكبير نسبيًا للطرف إلى درجة الحرارة المطلوبة ويتم تطبيق اللحام على سطح الجزء. من المستحسن أن تكون قوة مكواة اللحام حوالي 100 وات أو أعلى.

![]()

ثم ضع مكواة اللحام على اللحام على الجزء الذي يحتوي على أكبر مستوى واحتفظ به في هذا الوضع. يعتمد وقت تسخين الجزء على حجمه وقوة مكواة اللحام ومنطقة التلامس. يتضح تحقيق درجة الحرارة المطلوبة من خلال غليان التدفق ، وذوبان اللحام وانتشاره على السطح. تدريجيا ، يتم توزيع اللحام على السطح.

بعد التعليب ، يتم تنظيف السطح المعدني من بقايا التدفق بالكحول والأسيتون والبنزين والماء والصابون (اعتمادًا على التركيب الكيميائي للصهر).

إذا لم ينتشر اللحام على السطح المعدني ، فقد يكون ذلك بسبب سوء تنظيف السطح قبل الصفيح ، وسوء تسخين المعدن (بسبب عدم كفاية قوة لحام الحديد ، ومنطقة التلامس الصغيرة ، ووقت التسخين غير الكافي للجزء المعدني) ، تلميح لحام الحديد القذرة. قد يكون السبب الآخر هو الاختيار الخاطئ للتدفق أو اللحام.

يمكن القيام بالتعليب عن طريق تطبيق (تجفيف) اللحام من مكواة اللحام وتوزيعها "بلسعة" على السطح ، أو عن طريق إمداد اللحام مباشرة بالموقع - يذوب اللحام عندما يلمس المعدن المسخن للجزء.

لحام اللفة من الصفائح المعدنية

عند إصلاح هياكل السيارات ، وجميع أنواع أعمال الصفيح ، يصبح من الضروري لحام الصفائح المعدنية المغطاة. يمكنك لحام أجزاء الألواح عن طريق تداخل بعضها البعض بطريقتين - عن طريق تشعيعها مسبقًا ، أو باستخدام معجون اللحام الذي يحتوي على اللحام والتدفق.في الحالة الأولى ، يتم تعليب المناطق المتداخلة للأجزاء مسبقًا بعد التنظيف الميكانيكي وإزالة الشحوم. ثم يتم تطبيق أجزاء الوصلة على بعضها البعض بأسطح معلبة ، ومثبتة بأجهزة تثبيت ويتم تسخينها بمكواة لحام من جوانب مختلفة إلى درجة حرارة انصهار اللحام. الدليل على اللحام الناجح هو تدفق اللحام الذائب من الفجوة.

في الطريقة الثانية ، بعد تحضير الأجزاء ، يتم تغطية منطقة التلامس لأحد الأجزاء بمعجون اللحام. ثم يتم تثبيت الأجزاء في الموضع المطلوب ، وتشديدها بالمشابك ، وكما في الحالة الأولى ، يتم تسخين التماس بمكواة لحام من كلا الجانبين.

عند شراء معجون اللحام ، عليك الانتباه إلى الغرض منه ، لأنه. تم تصميم العديد من معاجين اللحام لإلكترونيات اللحام ولا تحتوي على تدفقات نشطة تسمح بلحام الفولاذ.

عند استخدام محتوى هذا الموقع ، تحتاج إلى وضع روابط نشطة لهذا الموقع تكون مرئية للمستخدمين وروبوتات البحث.