Gleichspannungs Motor

Der Gleichstrommotor wurde vor anderen Arten von Maschinen erfunden, die elektrische Energie in mechanische Energie umwandeln. Obwohl AC-Motoren in letzter Zeit am beliebtesten geworden sind, gibt es Anwendungen, bei denen es keine Alternative zu DC-Motoren gibt.

Gleichstrom- und Wechselstrommotor

Erfindungsgeschichte

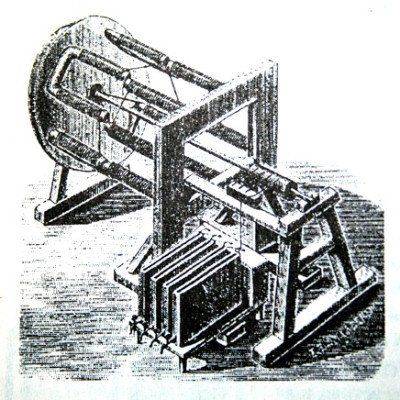

Jacobi-Elektromotor.

Um das Funktionsprinzip von Gleichstrom-Elektromotoren (DC-Motoren) zu verstehen, wenden wir uns der Entstehungsgeschichte zu. Der erste experimentelle Beweis, dass elektrische Energie in mechanische Energie umgewandelt werden kann, wurde von Michael Faraday demonstriert. 1821 führte er ein Experiment mit einem Leiter durch, der in ein mit Quecksilber gefülltes Gefäß abgesenkt wurde, an dessen Boden sich ein Dauermagnet befand. Nach dem Anlegen von Strom an den Leiter begann er sich um den Magneten zu drehen und demonstrierte seine Reaktion auf das im Gefäß vorhandene Magnetfeld. Faradays Experiment fand keine praktische Anwendung, bewies jedoch die Möglichkeit, elektrische Maschinen herzustellen, und führte zur Entwicklung der Elektromechanik.

Der erste Gleichstrom-Elektromotor, der auf dem Rotationsprinzip des beweglichen Teils (Rotors) basierte, wurde 1834 vom russischen Mechanikphysiker Boris Semenovich Jacobi entwickelt. Dieses Gerät funktionierte wie folgt:

Das beschriebene Prinzip wurde in einem Motor angewendet, den Jacobi 1839 in ein Boot mit 12 Passagieren einbaute. Das Schiff bewegte sich ruckartig mit einer Geschwindigkeit von 3 km/h gegen die Strömung (nach anderen Quellen - 4,5 km/h), überquerte jedoch erfolgreich den Fluss und landete Passagiere am Ufer. Als Energiequelle diente eine Batterie mit 320 galvanischen Zellen, die Bewegung erfolgte über Schaufelräder.

Die weitere Untersuchung des Problems führte die Forscher zur Lösung einer Vielzahl von Fragen dazu, welche Stromquellen am besten zu verwenden sind, wie ihre Leistung verbessert und ihre Abmessungen optimiert werden können.

Im Jahr 1886 entwarf Frank Julian Sprague erstmals einen Gleichstrom-Elektromotor, ähnlich wie er heute verwendet wird. Es implementiert das Prinzip der Selbsterregung und das Prinzip der Reversibilität der elektrischen Maschine. Zu diesem Zeitpunkt haben alle Motoren dieses Typs von einer geeigneteren Quelle - einem Gleichstromgenerator - auf Strom umgeschaltet.

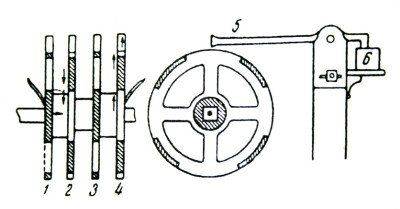

Die Bürsten-Kollektor-Baugruppe sorgt für die elektrische Verbindung des Rotorkreises mit den Kreisen, die sich im stationären Teil der Maschine befinden

Gerät und Funktionsprinzip

In modernen DPTs wird das gleiche Prinzip der Wechselwirkung eines geladenen Leiters mit einem Magnetfeld verwendet. Mit der Verbesserung der Technologie wird das Gerät nur um einige Elemente ergänzt, die die Leistung verbessern. Beispielsweise werden Permanentmagnete heutzutage nur noch in Motoren mit geringer Leistung verwendet, weil sie in großen Maschinen zu viel Platz einnehmen würden.

Das Grundprinzip

Die ersten Prototypen von Motoren dieses Typs waren deutlich einfacher als moderne Geräte. Ihr primitives Gerät bestand nur aus einem Stator aus zwei Magneten und einem Anker mit Wicklungen, an die Strom angelegt wurde. Nachdem die Konstrukteure das Prinzip der Wechselwirkung von Magnetfeldern untersucht hatten, bestimmten sie den folgenden Motorbetriebsalgorithmus:

- Die Stromversorgung erzeugt ein elektromagnetisches Feld an den Ankerwicklungen.

- Die Pole des elektromagnetischen Feldes werden von den gleichen Polen des Permanentmagnetfeldes abgestoßen.

- Der Anker dreht sich zusammen mit der Welle, auf der er befestigt ist, entsprechend dem Abstoßungsfeld der Wicklung.

Dieser Algorithmus funktionierte theoretisch perfekt, aber in der Praxis sahen sich die Entwickler der ersten Motoren mit spezifischen Problemen konfrontiert, die den Betrieb der Maschine verhinderten:

- Totstellung, aus der der Motor nicht gestartet werden kann - wenn die Pole genau voreinander ausgerichtet sind.

- Startunfähigkeit durch starken Widerstand oder schwache Abstoßung der Pole.

- Der Rotor stoppt nach einer Umdrehung. Dies liegt daran, dass die Anziehungskraft des Magneten nach dem Passieren des halben Kreises nicht beschleunigt, sondern die Drehung des Rotors verlangsamt hat.

Die Lösung für das erste Problem war recht schnell gefunden - dafür wurde vorgeschlagen, mehr als zwei Magnete zu verwenden. Später wurden mehrere Wicklungen und eine Kollektorbürstenanordnung in die Motorvorrichtung aufgenommen, die zu einem bestimmten Zeitpunkt nur ein Wicklungspaar mit Strom versorgte.

Das Kollektorbürsten-Stromversorgungssystem löst auch das Problem der Rotorbremsung - die Polaritätsumschaltung erfolgt bis zu dem Moment, in dem sich die Rotation des Rotors zu verlangsamen beginnt. Das bedeutet, dass während einer Umdrehung des Motors mindestens zwei Polaritätsumkehrungen stattfinden.

Das Problem niedriger Einschaltströme wird weiter unten in einem separaten Abschnitt behandelt.

Entwurf

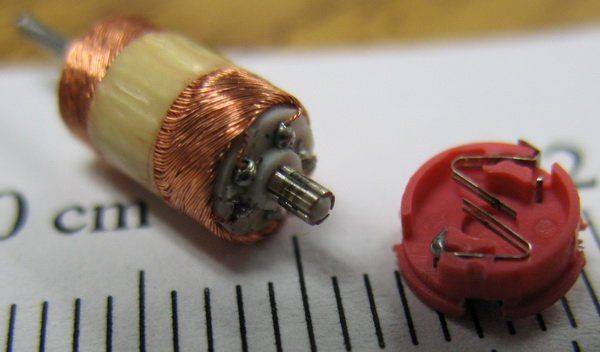

Am Motorgehäuse ist also ein Permanentmagnet befestigt, der mit ihm einen Stator bildet, in dessen Inneren sich der Rotor befindet. Nach dem Anlegen von Strom an die Ankerwicklung entsteht ein elektromagnetisches Feld, das mit dem Magnetfeld des Stators interagiert, was zur Drehung des Rotors führt, der starr auf der Welle montiert ist. Um elektrischen Strom von der Quelle zum Anker zu übertragen, ist der Motor mit einer Kollektorbürstenbaugruppe ausgestattet, bestehend aus:

- Kollektor. Es ist ein Stromsammelring aus mehreren Abschnitten, die durch ein dielektrisches Material getrennt, mit den Ankerwicklungen verbunden und direkt auf der Motorwelle montiert sind.

- Graphitbürsten. Sie schließen den Stromkreis zwischen Kollektor und Stromquelle über Bürsten, die durch Druckfedern gegen die Kontaktflächen des Kollektors gedrückt werden.

Die Ankerwicklungen sind an einem Ende miteinander und am anderen Ende mit den Kollektorabschnitten verbunden und bilden so einen Stromkreis, entlang dessen der Strom auf folgendem Weg fließt: Eingangsbürste -> Rotorwicklung -> Ausgangsbürste.

Das angegebene Schaltbild (Abb. 3) zeigt das Funktionsprinzip eines primitiven Gleichstrommotors mit einem Kollektor aus zwei Abschnitten:

- In diesem Beispiel betrachten wir die Startposition des Rotors wie im Diagramm gezeigt. Nachdem die mit einem „+“ gekennzeichnete untere Bürste mit Strom versorgt wurde, fließt der Strom durch die Wicklung und erzeugt ein elektromagnetisches Feld um sie herum.

- Gemäß der Gimlet-Regel wird der Nordpol des Ankers im unteren linken Teil und der Südpol im oberen rechten Teil gebildet. In der Nähe der gleichnamigen Statorpole beginnen sie sich abzustoßen und setzen damit den Rotor in Bewegung, die so lange anhält, bis die gegenüberliegenden Pole einen Mindestabstand voneinander haben, d. 1).

- Die Auslegung des Kollektors in diesem Stadium führt zu einer Polaritätsumkehr an den Ankerwicklungen. Als Folge davon werden die Pole der Magnetfelder wieder nahe beieinander liegen und beginnen sich abzustoßen.

- Der Rotor macht eine vollständige Umdrehung, und der Kollektor kehrt die Polarität wieder um und setzt seine Bewegung fort.

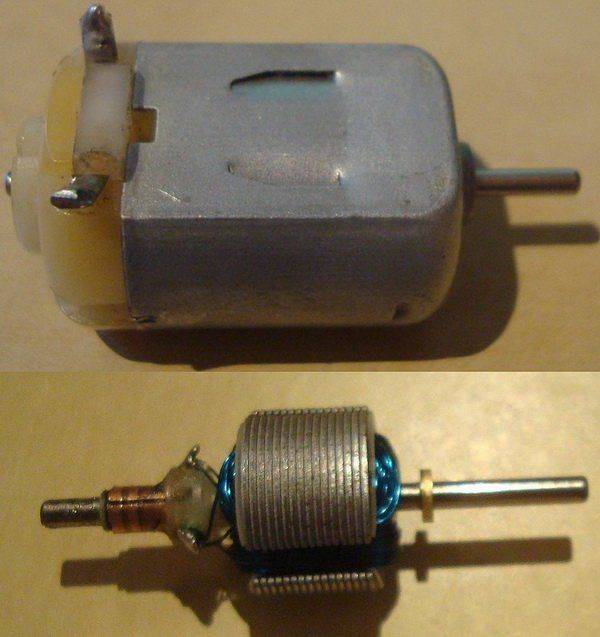

DC-Motorteile

Hier wird, wie bereits erwähnt, das Funktionsprinzip eines primitiven Prototyps demonstriert. Echte Motoren verwenden mehr als zwei Magnete, und der Kommutator besteht aus mehr Kontaktflächen, was eine reibungslose Rotation gewährleistet.

Bei Hochleistungsmotoren ist der Einsatz von Permanentmagneten aufgrund ihrer Größe nicht möglich. Eine Alternative für sie ist ein System aus mehreren leitfähigen Stäben, von denen jeder eine eigene Wicklung hat, die mit den Versorgungsschienen verbunden ist. Pole mit dem gleichen Namen sind in das Netzwerk in Serie aufgenommen. Am Körper können 1 bis 4 Polpaare vorhanden sein, deren Anzahl der Anzahl der Stromsammelbürsten am Kollektor entsprechen muss.

Elektromotoren, die auf hohe Leistung ausgelegt sind, haben gegenüber ihren "leichteren" Pendants eine Reihe funktioneller Vorteile. Beispielsweise dreht die lokale Anordnung von Stromsammelbürsten diese in einem bestimmten Winkel relativ zur Welle, um das Bremsen der Welle zu kompensieren, das als "Ankerreaktion" bezeichnet wird.

Anlaufströme

Durch die schrittweise Ausstattung des Motorrotors mit zusätzlichen Elementen, die seinen unterbrechungsfreien Betrieb gewährleisten und ein sektorielles Bremsen ausschließen, entsteht das Problem seines Anlaufens. All dies erhöht jedoch das Gewicht des Rotors - unter Berücksichtigung des Widerstands der Welle wird es schwieriger, ihn von seinem Platz zu schieben. Die erste Lösung für dieses Problem, die Ihnen in den Sinn kommt, könnte darin bestehen, den zugeführten Strom zu Beginn zu erhöhen, aber dies kann zu unangenehmen Folgen führen:

- der Leistungsschalter der Leitung hält dem Strom nicht stand und schaltet sich aus;

- Wicklungsdrähte brennen durch Überlastung aus;

- Schaltsektoren am Kollektor werden vor Überhitzung verschweißt.

Daher kann eine solche Entscheidung eher als riskante halbe Maßnahme bezeichnet werden.

Im Allgemeinen ist dieses Problem der Hauptnachteil von Gleichstrommotoren, beinhaltet jedoch deren Hauptvorteil, aufgrund dessen sie in einigen Bereichen unverzichtbar sind. Dieser Vorteil liegt in der direkten Übertragung des Drehmoments unmittelbar nach dem Start - die Welle (wenn sie sich bewegt) dreht sich bei jeder Last. AC-Motoren sind dazu nicht in der Lage.

Bisher wurde dieses Problem nicht vollständig gelöst. Bisher wird zum Starten solcher Motoren ein automatischer Anlasser verwendet, dessen Funktionsprinzip einem Autogetriebe ähnelt:

- Zunächst steigt der Strom allmählich auf den Startwert an.

- Nach der „Verschiebung“ von der Stelle fällt der aktuelle Wert stark ab und steigt wieder sanft an „Anpassen der Drehung der Welle“.

- Nach Anstieg auf den Grenzwert nimmt die Stromstärke wieder ab und „regelt“ sich ein.

Dieser Zyklus wird 3-5 Mal wiederholt (Abb. 4) und löst die Notwendigkeit, den Motor zu starten, ohne dass kritische Lasten im Netzwerk auftreten. Tatsächlich gibt es immer noch keinen "sanften" Start, aber das Gerät arbeitet sicher und der Hauptvorteil des Gleichstrommotors - das Drehmoment - bleibt erhalten.

Schaltplan

Der Anschluss eines DC-Motors ist etwas schwieriger als bei Motoren mit AC-Spezifikation.

Motoren hoher und mittlerer Leistung haben in der Regel spezielle Feldwicklungen (OB) und Ankerkontakte im Klemmenkasten. Am häufigsten wird die Ausgangsspannung der Quelle an den Anker angelegt, und der Strom, der in der Regel durch einen Rheostat eingestellt wird, wird an den OB angelegt. Die Drehzahl des Motors hängt direkt von der Stärke des an die Erregerwicklung angelegten Stroms ab.

Es gibt drei Hauptschemata zum Einschalten der Anker- und Erregerwicklung von Gleichstrommotoren:

- Die sequentielle Erregung wird in Motoren verwendet, die beim Start einen großen Strom benötigen (Elektrofahrzeuge, Mietgeräte usw.). Dieses Schema sieht die serielle Verbindung des OF und des Ankers mit der Quelle vor. Nach dem Anlegen der Spannung fließen gleich große Ströme durch die Ankerwicklungen und den OB. Es ist zu beachten, dass eine Reduzierung der Belastung der Welle selbst um ein Viertel bei sequentieller Erregung zu einem starken Drehzahlanstieg führt, der zu führen kann Motorausfall, daher wird diese Schaltung unter Bedingungen konstanter Last verwendet.

- Parallelerregung wird in Motoren verwendet, die den Betrieb von Werkzeugmaschinen, Lüftern und anderen Geräten sicherstellen, die zum Zeitpunkt des Starts keine hohe Belastung auf die Welle ausüben. In dieser Schaltung wird eine unabhängige Wicklung verwendet, um den OF zu erregen, der meistens von einem Rheostat geregelt wird.

- Die unabhängige Erregung ist der parallelen Erregung sehr ähnlich, aber in diesem Fall wird eine unabhängige Quelle verwendet, um den OB mit Strom zu versorgen, wodurch das Auftreten einer elektrischen Verbindung zwischen dem Anker und der Erregerwicklung beseitigt wird.

In modernen DC-Elektromotoren können gemischte Schaltungen basierend auf den drei beschriebenen verwendet werden.

Anpassung der Drehzahl

Die Art und Weise, die Geschwindigkeit des DPT zu regulieren, hängt vom Schema seiner Verbindung ab:

- Bei Motoren mit Parallelerregung kann eine Drehzahlabnahme gegenüber dem Nennwert durch Änderung der Ankerspannung und eine Drehzahlerhöhung durch Abschwächung des Erregerflusses erfolgen. Um die Geschwindigkeit zu erhöhen (nicht mehr als 4-mal relativ zum Nennwert), wird dem OB-Schaltkreis ein Rheostat hinzugefügt.

- Bei serieller Erregung erfolgt der Abgleich einfach über einen variablen Widerstand im Ankerkreis. Diese Methode ist zwar nur zur Drehzahlreduzierung geeignet und nur im Verhältnis 1:3 oder 1:2 (zusätzlich führt dies zu großen Verlusten im Regelwiderstand). Die Erhöhung erfolgt über einen Stellwiderstand im Ü-W-Kreis.

Diese Schaltungen werden in modernen High-Tech-Geräten selten verwendet, da sie einen engen Einstellbereich und andere Nachteile haben. Heutzutage werden für diese Zwecke zunehmend elektronische Steuerschaltungen geschaffen.

Umkehren

Um die Drehung eines Gleichstrommotors umzukehren (umzukehren), müssen Sie:

- mit serieller Erregung - ändern Sie einfach die Polarität der Eingangskontakte;

- bei gemischter und paralleler Erregung - es ist notwendig, die Stromrichtung in der Ankerwicklung zu ändern; ein Bruch des OF kann zu einem kritischen Anstieg der eingekoppelten elektromotorischen Kraft und einem Durchbruch der Aderisolation führen.

Geltungsbereich

Wie Sie bereits verstanden haben, ist die Verwendung von Gleichstrommotoren unter Bedingungen ratsam, in denen eine dauerhafte ununterbrochene Verbindung zum Netzwerk nicht möglich ist. Ein gutes Beispiel ist hier ein Autostarter, der einen Verbrennungsmotor „von einem Platz“ anschiebt, oder Kinderspielzeug mit Motor. In diesen Fällen werden Batterien zum Starten des Motors verwendet. Für industrielle Zwecke werden DPTs in Walzwerken eingesetzt.

Das Haupteinsatzgebiet von DPT ist der elektrische Transport. Dampfschiffe, Elektrolokomotiven, Straßenbahnen, Trolleybusse und ähnliches haben einen sehr großen Anlaufwiderstand, der nur mit Hilfe von Gleichstrommotoren mit ihrer weichen Charakteristik und weiten Drehzahlregelung überwunden werden kann. Angesichts der rasanten Entwicklung und Popularisierung umweltfreundlicher Transporttechnologien nimmt der Anwendungsbereich von DPT nur noch zu.

Die einfachste Bürstenkollektor-Baugruppe

Vorteile und Nachteile

Zusammenfassend ist es möglich, die Vor- und Nachteile von Gleichstrommotoren im Vergleich zu ihren Gegenstücken, die für den Betrieb mit Wechselstrom ausgelegt sind, zu beschreiben.

Hauptvorteile:

- DCTs sind in Situationen unverzichtbar, in denen ein starkes Startdrehmoment benötigt wird;

- Ankerdrehzahl ist leicht einstellbar;

- Der Gleichstrommotor ist eine universelle elektrische Maschine, dh er kann als Generator verwendet werden.

Hauptnachteile:

- DPTs haben hohe Produktionskosten;

- die Verwendung einer Bürstenkollektoranordnung führt zu der Notwendigkeit einer häufigen Wartung und Reparatur;

- Für den Betrieb ist eine Gleichstromversorgung oder Gleichrichter erforderlich.

Gleichstrommotoren verlieren natürlich in Bezug auf Kosten und Zuverlässigkeit gegenüber ihren "variablen" Gegenstücken, sie werden jedoch verwendet und werden verwendet, da die Vorteile ihres Einsatzes in bestimmten Bereichen alle Nachteile kategorisch streichen.