docteur moteur

Le moteur à courant continu a été inventé avant d'autres types de machines qui convertissent l'énergie électrique en énergie mécanique. Bien que les moteurs à courant alternatif soient devenus les plus populaires ces derniers temps, il existe des applications où il n'y a pas d'alternative aux moteurs à courant continu.

Moteur CC et CA

Historique des inventions

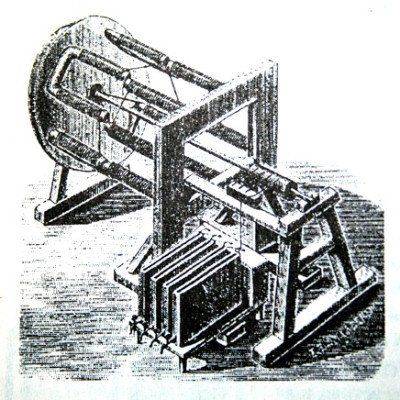

Moteur électrique Jacobi.

Afin de comprendre le principe de fonctionnement des moteurs électriques à courant continu (moteurs à courant continu), nous nous tournons vers l'histoire de sa création. Ainsi, la première preuve expérimentale que l'énergie électrique peut être convertie en énergie mécanique a été démontrée par Michael Faraday. En 1821, il a mené une expérience avec un conducteur descendu dans un récipient rempli de mercure, au fond duquel se trouvait un aimant permanent. Après avoir appliqué de l'électricité au conducteur, il a commencé à tourner autour de l'aimant, démontrant sa réaction au champ magnétique présent dans le vaisseau. L'expérience de Faraday n'a pas trouvé d'application pratique, mais a prouvé la possibilité de créer des machines électriques et a donné lieu au développement de l'électromécanique.

Le premier moteur électrique à courant continu, basé sur le principe de rotation de la partie mobile (rotor), a été créé par le physicien mécanique russe Boris Semenovich Jacobi en 1834. Cet appareil fonctionnait comme suit :

Le principe décrit a été utilisé dans un moteur que Jacobi a installé dans un bateau avec 12 passagers en 1839. Le navire se déplaçait par à-coups à une vitesse de 3 km/h à contre-courant (selon d'autres sources - 4,5 km/h), mais a réussi à traverser la rivière et à débarquer des passagers sur le rivage. Une batterie de 320 cellules galvaniques a été utilisée comme source d'alimentation et le mouvement a été effectué à l'aide de roues à aubes.

Une étude plus approfondie de la question a conduit les chercheurs à résoudre une foule de questions concernant les sources d'énergie qu'il est préférable d'utiliser, comment améliorer ses performances et optimiser ses dimensions.

En 1886, Frank Julian Sprague a conçu pour la première fois un moteur électrique à courant continu, de conception similaire à ceux utilisés aujourd'hui. Il mettait en œuvre le principe d'auto-excitation et le principe de réversibilité de la machine électrique. À ce moment-là, tous les moteurs de ce type sont passés à l'alimentation à partir d'une source plus appropriée - un générateur de courant continu.

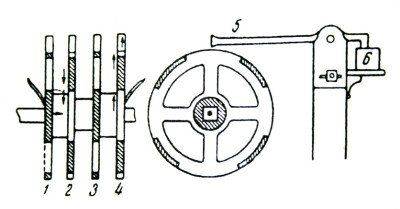

L'ensemble balai-collecteur assure la liaison électrique du circuit rotor avec les circuits situés dans la partie fixe de la machine

Appareil et principe de fonctionnement

Dans les DPT modernes, le même principe d'interaction d'un conducteur chargé avec un champ magnétique est utilisé. Avec l'amélioration de la technologie, l'appareil n'est complété que par certains éléments qui améliorent les performances. Par exemple, de nos jours, les aimants permanents ne sont utilisés que dans les moteurs de faible puissance, car dans les grosses machines, ils prendraient trop de place.

Le principe de base

Les premiers prototypes de moteurs de ce type étaient nettement plus simples que les appareils modernes. Leur dispositif primitif ne comprenait qu'un stator de deux aimants et une armature avec des enroulements auxquels du courant était appliqué. Après avoir étudié le principe de l'interaction des champs magnétiques, les concepteurs ont déterminé l'algorithme de fonctionnement du moteur suivant :

- L'alimentation crée un champ électromagnétique sur les enroulements d'induit.

- Les pôles du champ électromagnétique sont repoussés par les mêmes pôles du champ magnétique permanent.

- L'armature, ainsi que l'arbre sur lequel elle est fixée, tournent en fonction du champ répulsif de l'enroulement.

Cet algorithme fonctionnait parfaitement en théorie, mais en pratique, les créateurs des premiers moteurs étaient confrontés à des problèmes spécifiques qui empêchaient le fonctionnement de la machine :

- Position morte à partir de laquelle le moteur ne peut pas démarrer - lorsque les pôles sont exactement orientés l'un devant l'autre.

- Impossibilité de démarrer en raison d'une forte résistance ou d'une faible répulsion des pôles.

- Le rotor s'arrête après un tour. Cela est dû au fait qu'après avoir traversé la moitié du cercle, l'attraction de l'aimant n'a pas accéléré, mais a ralenti la rotation du rotor.

La solution au premier problème a été trouvée assez rapidement - pour cela, il a été proposé d'utiliser plus de deux aimants. Plus tard, plusieurs enroulements et un ensemble collecteur-balai ont été inclus dans le dispositif moteur, qui alimentait une seule paire d'enroulements à un certain moment.

Le système d'alimentation en courant collecteur-balai résout également le problème du freinage du rotor - la commutation de polarité se produit jusqu'au moment où la rotation du rotor commence à ralentir. Cela signifie que pendant un tour du moteur il y a au moins deux inversions de polarité.

Le problème des faibles courants d'appel est discuté ci-dessous dans une section séparée.

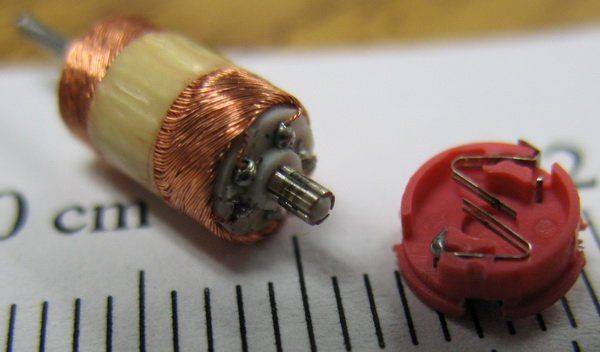

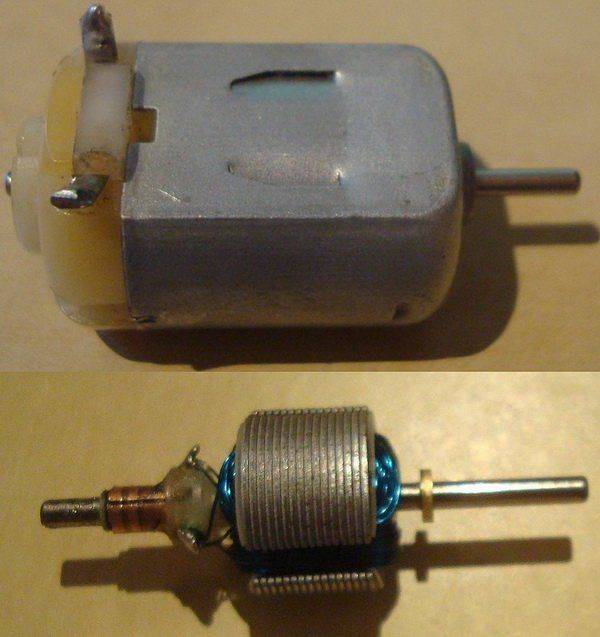

Concevoir

Ainsi, un aimant permanent est fixé sur le carter du moteur, formant avec lui un stator à l'intérieur duquel se trouve le rotor. Une fois la puissance appliquée à l'enroulement d'induit, un champ électromagnétique apparaît qui interagit avec le champ magnétique du stator, ce qui entraîne la rotation du rotor, qui est monté de manière rigide sur l'arbre. Pour transférer le courant électrique de la source à l'induit, le moteur est équipé d'un ensemble collecteur-balais composé de :

- Collectionneur. Il s'agit d'un anneau collecteur de courant de plusieurs sections séparées par un matériau diélectrique, relié aux enroulements d'induit et monté directement sur l'arbre du moteur.

- Brosses en graphite. Ils ferment le circuit entre le collecteur et la source d'alimentation à l'aide de balais qui sont pressés contre les plages de contact du collecteur par des ressorts de pression.

Les enroulements d'induit sont connectés à une extrémité les uns aux autres et à l'autre extrémité aux sections de collecteur, formant ainsi un circuit le long duquel le courant circule selon le parcours suivant : balai d'entrée -> enroulement du rotor -> balai de sortie.

Le schéma de circuit donné (Fig.3) illustre le principe de fonctionnement d'un moteur à courant continu primitif avec un collecteur de deux sections:

- Dans cet exemple, nous considérerons la position de départ du rotor comme indiqué sur le schéma. Ainsi, après l'alimentation de la brosse inférieure, marquée d'un «+», le courant traverse l'enroulement et crée un champ électromagnétique autour de celui-ci.

- Selon la règle de la vrille, le pôle nord de l'ancre est formé dans la partie inférieure gauche et le pôle sud est formé dans la partie supérieure droite. Étant situés près des pôles du stator du même nom, ils commencent à se repousser, mettant ainsi le rotor en mouvement, qui continue jusqu'à ce que les pôles opposés soient à une distance minimale l'un de l'autre, c'est-à-dire qu'ils arrivent à la position finale (Fig. 1).

- La conception du collecteur à ce stade entraînera une inversion de polarité sur les enroulements d'induit. En conséquence, les pôles des champs magnétiques seront à nouveau à courte portée et commenceront à se repousser.

- Le rotor fait un tour complet, et le collecteur inverse à nouveau la polarité, poursuivant son mouvement.

Pièces de moteur à courant continu

Ici, comme déjà noté, le principe de fonctionnement d'un prototype primitif est démontré. Les vrais moteurs utilisent plus de deux aimants, et le commutateur se compose de plusieurs plots de contact, ce qui assure une rotation en douceur.

Dans les moteurs de forte puissance, l'utilisation d'aimants permanents n'est pas possible en raison de leur grande taille. Une alternative pour eux est un système de plusieurs tiges conductrices, chacune ayant son propre enroulement connecté aux barres omnibus d'alimentation. Les pôles du même nom sont inclus dans le réseau en série. De 1 à 4 paires de pôles peuvent être présentes sur le corps, et leur nombre doit correspondre au nombre de balais collecteurs de courant sur le collecteur.

Les moteurs électriques conçus pour une puissance élevée présentent un certain nombre d'avantages fonctionnels par rapport à leurs homologues "plus légers". Par exemple, la disposition locale des balais collecteurs de courant les fait tourner d'un certain angle par rapport à l'arbre pour compenser le freinage de l'arbre, appelé "réaction d'induit".

Courants de démarrage

L'équipement progressif du rotor du moteur d'éléments supplémentaires qui assurent son fonctionnement ininterrompu et excluent le freinage sectoriel, pose le problème de son démarrage. Mais tout cela augmente le poids du rotor - compte tenu de la résistance de l'arbre, il devient plus difficile de le pousser de sa place. La première solution à ce problème qui vient à l'esprit peut être d'augmenter le courant fourni au démarrage, mais cela peut entraîner des conséquences désagréables :

- le disjoncteur de la ligne ne résistera pas au courant et s'éteindra;

- les fils de bobinage brûleront à cause de la surcharge;

- les secteurs de commutation sur le collecteur seront soudés à cause de la surchauffe.

Par conséquent, une telle décision peut être qualifiée de demi-mesure plutôt risquée.

En général, ce problème est le principal inconvénient des moteurs à courant continu, mais comprend leur principal avantage, grâce auquel ils sont indispensables dans certains domaines. Cet avantage réside dans le transfert direct du couple immédiatement après le démarrage - l'arbre (s'il commence à bouger) tournera avec n'importe quelle charge. Les moteurs à courant alternatif ne sont pas capables de cela.

Jusqu'à présent, ce problème n'a pas été complètement résolu. À ce jour, pour démarrer de tels moteurs, un démarreur automatique est utilisé, dont le principe de fonctionnement est similaire à une boîte de vitesses automobile:

- Tout d'abord, le courant augmente progressivement jusqu'à la valeur de départ.

- Après le «décalage» de l'endroit, la valeur actuelle chute brusquement et augmente à nouveau en douceur «en ajustant la rotation de l'arbre».

- Après avoir atteint la valeur limite, l'intensité du courant diminue à nouveau et « s'ajuste ».

Ce cycle est répété 3 à 5 fois (Fig. 4) et résout le besoin de démarrer le moteur sans l'apparition de charges critiques sur le réseau. En fait, il n'y a toujours pas de démarrage "en douceur", mais l'équipement fonctionne en toute sécurité, et le principal avantage du moteur à courant continu - le couple - est préservé.

Schémas de câblage

Le raccordement d'un moteur à courant continu est un peu plus difficile qu'avec des moteurs à courant alternatif.

En règle générale, les moteurs de puissance élevée et moyenne ont un enroulement de champ spécial (OB) et des contacts d'induit placés dans la boîte à bornes. Le plus souvent, la tension de sortie de la source est appliquée à l'armature et le courant, généralement ajusté par un rhéostat, est appliqué à l'OB. La vitesse de rotation du moteur dépend directement de l'intensité du courant appliqué à l'enroulement d'excitation.

Il existe trois schémas principaux pour activer l'induit et l'enroulement d'excitation des moteurs à courant continu:

- L'excitation série est utilisée dans les moteurs qui nécessitent un courant important au démarrage (véhicules électriques, matériel de location, etc.). Ce schéma prévoit la connexion en série de l'OF et de l'armature à la source. Après application de la tension, des courants de même amplitude traversent les enroulements d'induit et OB.Il convient de garder à l'esprit que la réduction de la charge sur l'arbre même d'un quart avec une excitation séquentielle entraînera une forte augmentation de la vitesse, ce qui peut entraîner panne moteur, ce circuit est donc utilisé dans des conditions de charge constante.

- L'excitation parallèle est utilisée dans les moteurs qui assurent le fonctionnement des machines-outils, des ventilateurs et d'autres équipements qui n'exercent pas une charge élevée sur l'arbre au moment du démarrage. Dans ce circuit, un enroulement indépendant est utilisé pour exciter l'OF, qui est le plus souvent régulé par un rhéostat.

- L'excitation indépendante est très similaire à l'excitation parallèle, mais dans ce cas, une source indépendante est utilisée pour alimenter l'OB, ce qui élimine l'apparition d'une connexion électrique entre l'armature et l'enroulement d'excitation.

Dans les moteurs électriques à courant continu modernes, des circuits mixtes peuvent être utilisés sur la base des trois décrits.

Réglage de la vitesse de rotation

La manière de réguler la vitesse du DPT dépend du schéma de sa connexion:

- Dans les moteurs à excitation parallèle, une diminution de la vitesse par rapport à la valeur nominale peut se faire en modifiant la tension d'induit, et une augmentation en affaiblissant le flux d'excitation. Pour augmenter la vitesse (pas plus de 4 fois par rapport à la valeur nominale), un rhéostat est ajouté au circuit OB.

- Avec une excitation en série, le réglage est facilement effectué par une résistance variable dans le circuit d'induit. Certes, cette méthode ne convient que pour réduire la vitesse et uniquement dans des rapports de 1: 3 ou 1: 2 (de plus, cela entraîne de grandes pertes dans le rhéostat). L'augmentation est effectuée à l'aide d'un rhéostat de réglage dans le circuit OB.

Ces circuits sont rarement utilisés dans les équipements de haute technologie modernes, car ils ont une plage de réglage étroite et d'autres inconvénients. De nos jours, des circuits de commande électroniques sont de plus en plus créés à ces fins.

Inverser

Afin d'inverser (inverser) la rotation d'un moteur à courant continu, il faut :

- avec excitation série - il suffit de changer la polarité des contacts d'entrée ;

- avec excitation mixte et parallèle - il est nécessaire de changer le sens du courant dans l'enroulement d'induit; la rupture de l'OF peut entraîner une augmentation critique de la force électromotrice injectée et une rupture de l'isolation des fils.

Champ d'application

Comme vous l'avez déjà compris, l'utilisation de moteurs à courant continu est conseillée dans des conditions où une connexion permanente ininterrompue au réseau n'est pas possible. Un bon exemple ici est un démarreur de voiture qui pousse un moteur à combustion interne "d'un endroit", ou des jouets pour enfants avec un moteur. Dans ces cas, des batteries sont utilisées pour démarrer le moteur. À des fins industrielles, les DPT sont utilisés dans les laminoirs.

Le principal domaine d'application du DPT est le transport électrique. Les bateaux à vapeur, les locomotives électriques, les tramways, les trolleybus et autres similaires ont une très grande résistance au démarrage, qui ne peut être surmontée qu'à l'aide de moteurs à courant continu avec leurs caractéristiques douces et leurs larges limites de régulation de rotation. Compte tenu du développement et de la vulgarisation rapides des technologies de transport environnementales, la portée du DPT ne fait que s'étendre.

L'assemblage brosse-collecteur le plus simple

Avantages et inconvénients

En résumant tout ce qui précède, il est possible de décrire les avantages et les inconvénients caractéristiques des moteurs à courant continu par rapport à leurs homologues conçus pour fonctionner en courant alternatif.

Principaux avantages:

- Les DCT sont indispensables dans les situations où un fort couple de démarrage est nécessaire ;

- la vitesse de rotation de l'armature est facilement réglable ;

- Le moteur à courant continu est une machine électrique universelle, c'est-à-dire qu'il peut être utilisé comme générateur.

Principaux inconvénients :

- Les DPT ont un coût de production élevé ;

- l'utilisation d'un ensemble balai-collecteur entraîne la nécessité d'un entretien et d'une réparation fréquents ;

- Nécessite une alimentation CC ou des redresseurs pour fonctionner.

Les moteurs électriques à courant continu perdent bien sûr face à leurs homologues "variables" en termes de coût et de fiabilité, cependant, ils sont utilisés et seront utilisés, car les avantages de leur utilisation dans certains domaines dépassent catégoriquement tous les inconvénients.