はんだごてではんだ付け

はんだごてによるはんだ付けは、最も一般的で単純なはんだ付け方法の1つですが、2つの重要な制限があります。 第一に、はんだごては低融点(軟質)はんだでしかはんだ付けできません。第二に、加熱が不可能なため、大きなヒートシンクを備えた大規模な部品をはんだ付けすることはできません(または、いずれの場合も困難です)。それらをはんだの溶融温度まで。 後者の制限は、はんだ付けする部品を外部熱源(ガスバーナー、電気ストーブ、ガスストーブなど)で加熱することで克服できますが、これによりはんだ付けプロセスが複雑になります。

はんだごてではんだ付けする前に、必要なものをすべて手に入れる必要があります。 はんだ付けが不可能な主な工具と材料には、はんだごて自体、はんだ、フラックスが含まれます。

はんだごて

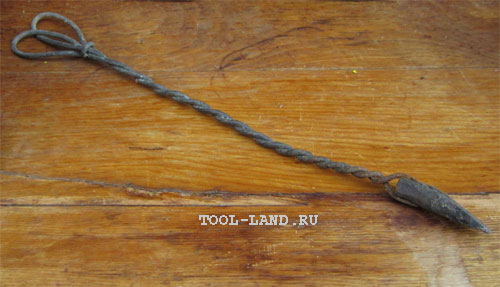

加熱方法に応じて、はんだごては「通常」です-電気(スパイラルまたはセラミックヒーター付き)、ガス(ガスバーナー付き)、熱風(熱は空気の流れによって伝達されます)、誘導。 巨大なハンマーはんだごては、電気だけでなく、昔ながらの方法で、直火で加熱することもできます。

そのようなはんだごての使い方は、錫細工の技術の説明から学ぶことができ、最もよく使われたのはそこにありました。 今日では、電気はんだごては、その入手可能性と使いやすさから、通常使用されています。 しかし、最初のはんだごては直火で加熱されました。

はんだごてを選択する主なパラメータは、はんだごてに伝達される熱流の量を決定するその電力です。 電子部品のはんだ付けには、最大40Wの電力のデバイスが使用されます。 薄肉部品(壁の厚さが最大1 mm)には、80〜100ワットの電力が必要です。

肉厚が2mm以上の部品の場合、100ワット以上の電力のはんだごてが必要になります。 特に、最大250W以上を消費するハンマー電気はんだごてです。 最もエネルギーを消費するはんだごてには、たとえば、550Wの電力を持つErsaHammer550ハンマーはんだごてが含まれます。 600°Cの温度まで加熱することができ、特に巨大な部品(ラジエーター、機械部品)をはんだ付けするために設計されています。 しかし、彼の価格は不十分です。

部品の質量に加えて、はんだ付けされた金属の熱伝導率もはんだごての必要な電力に影響を与えます。 その増加に伴い、デバイスの電力とその加熱の温度を上げる必要があります。 銅部品をはんだごてではんだ付けする場合は、同じ質量で鋼製の部品をはんだ付けする場合よりも強く加熱する必要があります。 ちなみに、銅製品を扱う場合、金属の熱伝導率が高いため、はんだ付け中に、以前に完成した場所のはんだ除去が発生する場合があります。

はんだ

電気はんだごてではんだ付けする場合は、低温錫鉛(POS-30、POS-40、POS-61)、錫銀(PSr-2、PSr-2.5)などのはんだと純錫を使用します。 鉛を含むはんだの欠点は後者の有害性を含み、利点は鉛フリーはんだよりもはんだ付けの品質が良いことです。 食器のはんだ付けには純錫を使用しています。

フラックス

スズ、銀、金、銅、真ちゅう、青銅、鉛、洋白はよくはんだ付けされていると一般に認められています。 満足できる-炭素鋼および低合金鋼、ニッケル、亜鉛。 不良-アルミニウム、高合金およびステンレス鋼、アルミニウム青銅、鋳鉄、クロム、チタン、マグネシウム。 ただし、これらのデータに異議を唱えることなく、はんだ付けが不十分な金属はなく、部品の準備が不十分で、フラックスが正しく選択されておらず、温度条件が正しくないと主張できます。はんだ付けに適切なフラックスを選択することは、主なはんだ付けの問題を解決することを意味します。 まず第一に、特定の金属のはんだ付け性、はんだ付けプロセス自体の容易さまたは難しさ、および接合部の強度を決定するのはフラックスの品質です。 フラックスは、はんだ付けされた製品の材料、つまり酸化皮膜を破壊する能力に対応している必要があります。

塩化亜鉛をベースにした「はんだ付け酸」などの酸性(活性)フラックスは、電気を通し、腐食を引き起こすため、電子部品のはんだ付けには使用できませんが、その攻撃性により、表面の準備が非常に良好です。金属構造をはんだ付けする場合に不可欠であり、金属の耐薬品性が高いほど、フラックスの活性が高くなります。 はんだ付けが完了した後、アクティブフラックスの残留物を注意深く除去する必要があります。

鋼をはんだ付けするための効果的なフラックスは、塩化亜鉛の水溶液、それに基づくはんだ付け酸、フラックスLTI-120です。 市場に出回っている他のより強力なフラックスを使用できます。

ステンレス鋼のはんだ付けと炭素鋼および低合金鋼のはんだ付けの主な違いは、ステンレス鋼がコーティングされている耐薬品性の酸化物を破壊するために必要な、より活性なフラックスを使用する必要があることです。 鋳鉄は高温はんだ付けが必要なため、電気はんだごてには適していません。

ステンレス鋼の場合、リン酸が使用されます。 耐薬品性の酸化皮膜や、F-38などの特殊なフラックスにも十分対応できます。

亜鉛メッキ鉄には、ロジン、エチルアルコール、塩化亜鉛、塩化アンモニウム(フラックスLK-2)を含む組成物を使用できます。

補助材料とデバイス

はんだ付けに使用するデバイスや材料がなくても実行できますが、それらが存在することで、作業がはるかに便利で快適になります。はんだごてスタンド加熱されたはんだごてがテーブルや他の物体に触れないようにするのに役立ちます。 はんだごてが付属していない場合は、別途購入するか、独自に製造してください。 最も単純なスタンドは、工具を置くための溝をカットすることにより、薄いスズのシートから作ることができます。

ウェットレーヨンまたはフォーム スポンジ、脱落を防ぐために巣に入れておくと、通常の布よりもはんだごての先を掃除する方がはるかに便利です。 真ちゅうの削りくずも同じ目的に役立ちます。

を使用して、部品の表面から余分なはんだを取り除くことができます 特殊吸引またはブレード。 最初の外観とデザインは、スプリングを備えた注射器に似ています。 使用する前に、ステムヘッドを溺死させてコックする必要があります。 溶けたはんだに注ぎ口を持ってきて、リリースボタンを押すことでスプリングを下げます。 その結果、余分なはんだがリムーバブルヘッドに引き込まれます。

それは、フラックスを塗った細い銅線の編組です。 その端をはんだに取り付け、はんだごてで上に押し付けることにより、毛細管力のおかげで、ブロッターのように余分なはんだをすべて集めることができます。 はんだで飽和した編組の先端は、単純に切断されます。

非常に便利なデバイスは サードハンド(サードハンドツール)。 はんだごてを使用する場合、壊滅的な「手が足りない」ことがあります。一方ははんだごて自体で忙しく、もう一方ははんだで忙しいですが、それでもはんだごてする部品を特定の位置に保つ必要があります。 「サードハンド」は、クランプを相互の任意の位置に簡単に取り付けることができるという点で便利です。

はんだホルダー「サードハンド」

はんだ付けされた部品は高温に加熱され、それらに触れると火傷を引き起こす可能性があります。 したがって、加熱された部品を操作できるさまざまなクランプ装置を用意することが望ましいです。 ペンチ, ピンセット, クランプ.

作業用のはんだごての準備

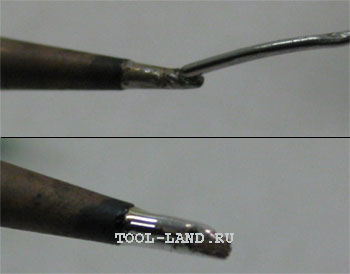

初めてはんだごてをオンにすると、煙が出始める場合があります。 これには何の問題もありません。はんだごてを保存するために使用されたオイルが燃え尽きるだけです。 あなたはただ部屋を換気する必要があります。はんだごてを使用する前に、その先端を準備する必要があります。 準備は元の形によって異なります。 チップが裸の銅の場合、チップをドライバーの形に鍛造することができます。これにより、銅が圧縮され、耐摩耗性が向上します。 サンドペーパーまたはヤスリで簡単に研ぎ、必要な形状を与えることができます-異なる角度の鋭角または円錐台、四面体ピラミッド、片側の角錐台の形で。 ニッケル金属コーティングは、銅を酸化から保護するために使用されます。 はんだごてにそのようなコーティングが施されている場合、コーティング層への損傷を避けるために、はんだごてを鍛造および鋭利にすることはできません。

先端形状には統一された範囲がありますが、もちろん、特定の作業に適した任意の形状を使用できます。

大きな部品をはんだ付けするときは、はんだごてと部品の接触面積をできるだけ大きくして、熱伝達を向上させる必要があります。 この場合、丸棒の角研ぎが最適と考えられます(上の写真の2)。 小さな部品をはんだ付けする場合は、鋭い円錐(4)、ナイフ、またはその他の小さな角度のフォームで十分です。

コーティングされていない銅の先端を持つはんだごてを使用するための手順には、酸化や摩耗から保護するために新しいはんだごての「錫メッキ」を錫メッキするという1つの必須要件が含まれています。 そして、これは最初の加熱で遅滞なく行われるべきです。 そうしないと、「刺し傷」が薄いスケールの層で覆われ、はんだがそれに付着したくないでしょう。 これはさまざまな方法で実行できます。 はんだごてを動作温度まで温め、ロジンに「刺し傷」を接触させ、はんだを溶かし、木片ではんだごてを粉砕します。 または、加熱したチップを塩化亜鉛溶液で湿らせた布で拭き、はんだを溶かし、アンモニアまたは岩塩でチップをこすります。 主なことは、これらの操作の結果として、チップの作業部分がはんだの薄層で完全に覆われていることです。

チップを錫メッキする必要があるのは、フラックスが徐々に腐食し、はんだがチップを溶解するためです。 形が崩れるため、定期的に刺し傷を研ぐ必要があり、フラックスが活発になるほど、1日に数回、より頻繁になります。 ニッケルメッキのチップの場合、ニッケルは銅へのアクセスを閉じて保護しますが、そのようなチップは慎重な取り扱いが必要であり、過熱を恐れており、メーカーが過払いを必要とする十分に高品質のコーティングを行っているのは事実ではありません。

はんだ付け用部品の準備

はんだ付け用部品の準備には、どのタイプ(低温または高温)のはんだ付けを行うか、どの熱源(電気またはガスはんだごて、ガスバーナー、インダクターなど)を使用するかに関係なく、同じ操作を行う必要があります。まず第一に、これは汚れや脱脂から部品をきれいにすることです。 ここには特別な微妙な点はありません。溶剤(ガソリン、アセトンなど)を使用して、油、脂肪、汚れから部品を取り除く必要があります。 錆がある場合は、エメリーホイール、ワイヤーブラシ、またはサンドペーパーを使用して、適切な機械的手段で除去する必要があります。 高合金鋼やステンレス鋼の場合、これらの金属の酸化皮膜が特に強いため、接合されたエッジを研磨工具で研削することが望ましい。

はんだ付け温度

はんだごての加熱温度は最も重要なパラメータです。はんだ付けの品質は温度に依存します。 不十分な温度は、はんだが製品の表面に広がるのではなく、フラックスで表面を準備しているにもかかわらず、塊になっているという事実に現れます。 しかし、はんだ付けが外部で行われたとしても(はんだが溶けて接合部に広がった)、はんだ接合部は緩く、マットな色になり、機械的強度が低くなります。はんだ付け温度(はんだ付け部品の温度)ははんだの溶融温度より40〜80℃高く、チップ加熱温度ははんだ付け温度より20〜40℃高くする必要があります。 最後の要件は、はんだ付けされる部品と接触すると、熱除去によりはんだごての温度が低下するという事実によるものです。 したがって、チップの加熱温度は、はんだの溶融温度を60〜120°C超える必要があります。 はんだ付けステーションを使用する場合、必要な温度はレギュレーターによって簡単に設定されます。 温度制御なしではんだごてを使用する場合、ロジンをフラックスとして使用した場合の実際の値は、はんだごてに触れたときのロジンの挙動によって評価することができます。 それは沸騰して蒸気を大量に放出するはずですが、すぐに燃え尽きることはありませんが、沸騰した滴の形で先端に残ります。

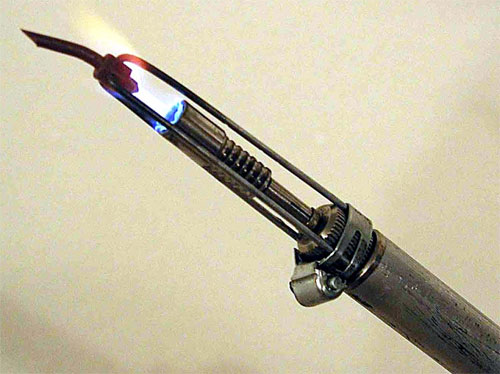

はんだごての過熱も有害であり、はんだ表面を活性化する前にフラックスを燃焼させて炭化させます。 過熱は、はんだごての先端にあるはんだに現れる酸化物の暗い膜と、そこから流れる「刺し傷」に留まらないという事実によって証明されます。

はんだ付け技術

はんだごてではんだ付けする主な方法は2つあります。- はんだごての先からはんだ部品にはんだを供給(排出)します。

- はんだ付けする部品(パッド)に直接はんだを供給します。

いずれの方法でも、まずはんだ付け用の部品を準備し、元の位置に取り付けて固定し、はんだごてを加熱して、はんだの場所をフラックスで湿らせる必要があります。 使用する方法によって、以降の手順は異なります。

はんだごてからはんだを供給する場合、はんだごてに一定量のはんだを溶かし(先端を保持するため)、はんだごてに「刺し傷」を押し付けます。 この場合、フラックスは沸騰して蒸発し始め、溶融はんだははんだごてから接合部に移動します。 チップを将来の継ぎ目に沿って移動することにより、はんだが接合部全体に分散されます。

先端が金属の光沢を獲得したばかりの場合は、ゼリーにはんだ付けするだけで十分な場合があります。 先端の形状が著しく変化している場合は、はんだが多すぎます。

接合部に直接はんだを塗布する場合、はんだごては最初に部品をはんだ付け温度まで加熱し、次にはんだが部品またははんだごてと部品の間の接合部に供給されます。 溶けると、はんだははんだ付けされた部品間の接合部を満たします。 はんだごてではんだ付けする方法を選択します-最初または2番目の方法-実行する作業の性質に応じて行う必要があります。 小さな部品の場合は最初の方法が、大きな部品の場合は2番目の方法が適しています。

高品質のはんだ付けの主な要件は次のとおりです。

- はんだごてとはんだ付け部品の良好な加熱;

- 十分な量のフラックス;

- 必要な量のはんだを入力します-必要な量とまったく同じですが、それ以上は入力しません。

はんだごてで適切にはんだ付けするためのヒントをいくつか紹介します。

はんだが流れないが汚れている場合は、部品の温度が目的の値に達していない場合は、はんだごての加熱温度を上げるか、より強力なデバイスを使用する必要があります。

はんだを追加しすぎる必要はありません。 高品質のはんだ付けは、継ぎ目がわずかに凹状であることが判明する、接合部に最小限の十分な量の材料が存在することを意味します。 はんだが多すぎる場合は、接合部のどこかにはんだ付けする必要はありません。吸引または編組で除去することをお勧めします。

ジャンクションの品質は、その色で示されます。 高品質-ジャンクションは明るい光沢があります。 温度が不十分だと、接合部の構造がざらざらしてスポンジ状になります。これは明確な組み合わせです。 焦げたはんだはくすんで見え、強度が低下しますが、場合によってはかなり許容できる場合があります。

活性(酸性)フラックスを使用する場合、はんだ付け後に残留物を洗い流すことが不可欠です-ある種の洗剤または通常のアルカリ石鹸で。 そうしないと、しばらくすると、残りの酸による腐食によって接続が破壊されないという保証はありません。

錫メッキ

錫メッキ(金属表面をはんだの薄層で覆う)は、独立した最終操作、またははんだ付けの中間の準備段階のいずれかです。 これが準備段階である場合、ほとんどの場合、部品の錫メッキが成功するということは、はんだ付け作業の最も難しい部分(はんだを金属に接合する)が行われることを意味し、錫メッキされた部品を一緒にはんだ付けすることは通常もはや難しくありません。ワイヤー錫メッキ。 電線の端を錫メッキすることは、最も頻繁な操作の1つです。 これは、ワイヤを接点にはんだ付けする前、一緒にはんだ付けする前、またはボルトで接続するときに端子との接触を確実にするために実行されます。 錫メッキされたより線からリングを作ると便利です。これは、端子に取り付けたときに便利で、良好な接触を提供します。

ワイヤーは、単線とより線、銅とアルミニウム、ニスを塗っているかどうか、きれいな新しいもの、または酸性化した古いものにすることができます。 これらの機能に応じて、それらのサービスは異なります。

錫メッキする最も簡単な方法は、単芯銅線です。 新品の場合は、酸化物で覆われておらず、剥がれなくても錫メッキされています。ワイヤの表面にフラックスを塗布し、加熱されたはんだごてにはんだを塗布し、はんだごてをワイヤに沿って少し回して、ワイヤー。 原則として、錫メッキは問題なく通過します。

ワニス(エナメル)が存在するために導体を錫メッキしたくない場合は、通常のアスピリンが役立ちます。 アスピリン(アセチルサリチル酸)錠剤ではんだ付けする方法を知ることは、場合によっては非常に役立つことがあります。 それをボードに置き、導体をそれに押し付け、はんだごてで数秒間ウォームアップする必要があります。 この場合、錠剤は溶け始め、結果として生じる酸はワニスを破壊します。 その後、ワイヤーは通常簡単に錫メッキされます。

アスピリンがない場合、電線からの塩化ビニル絶縁は、導体の表面から錫メッキを妨げるワニスを除去するのにも役立ちます。これは、加熱されると、ワニスコーティングを破壊する物質を放出します。 はんだごてでワイヤーを絶縁体に押し付け、絶縁体とはんだごての間で数回ドラッグする必要があります。 次に、通常の方法でワイヤーを照射します。 サンドペーパーやナイフでワニスを剥がす場合、細いワイヤーストランドの切断や切断は珍しいことではありません。 焼成により剥がすと、ワイヤーの強度が低下し、断線しやすくなります。

溶融PVCとアスピリンは健康に有害な物質を大気中に放出することに留意する必要があります。

また、ニスを塗った(エナメルを塗った)ワイヤーの場合は、ニスを取り除く特殊なフラックスを購入できます。

新しいより線の銅線は、一本鎖と同じくらい簡単に錫メッキすることができます。 唯一の特徴は、ワイヤーがねじられ、ねじられていない方向にそれを回転させることです。

古いワイヤーは、錫メッキを防ぐ酸化物でコーティングすることができます。 同じアスピリン錠がそれらに対処するのに役立ちます。 導体をほどき、アスピリンの上に置き、はんだごてで数秒間温め、導体を前後に動かす必要があります。そうすれば、錫メッキの問題はなくなります。

アルミニウム線を錫メッキするには、特別なフラックスが必要になります。たとえば、「アルミニウムろう付けフラックス」と呼ばれるものです。 このフラックスは普遍的であり、耐薬品性の酸化皮膜、特にステンレス鋼で金属をはんだ付けするのにも適しています。 それを使用するときは、腐食を避けるために、後でフラックスの残留物から接続をきれいにすることを覚えておく必要があります。

ワイヤーの錫メッキ中に過剰な波が形成された場合は、ワイヤーの端を下にして垂直に置き、加熱したはんだごてを端に押し付けることで、ワイヤーを取り除くことができます。 余分なはんだは、ワイヤーからはんだごてに排出されます。

大きな金属表面の錫メッキ

金属表面を腐食から保護するため、またはその後別の部品をはんだ付けするために、金属表面の錫メッキが必要になる場合があります。 外見はきれいに見える完全に新しいシートが缶詰にされたとしても、異物は常にその表面にある可能性があります-防腐剤潤滑剤、さまざまな汚染物質。 さびで覆われたシートが缶詰になっている場合は、さらに洗浄する必要があります。 したがって、錫メッキは常に表面の徹底的な洗浄から始まります。 錆はエメリー布または金属ブラシで洗浄し、油脂はガソリン、アセトン、またはその他の溶剤で除去します。次に、フラックスに一致するブラシまたは他のツールを使用して、フラックスをシートの表面に適用します(これは、下の写真のようなペースト状のフラックスではない場合がありますが、たとえば、塩化亜鉛または別の活性物質の溶液ですフラックス)。

先端の平面が比較的大きいはんだごてを必要な温度に加熱し、部品の表面にはんだを塗布します。 はんだごての出力は約100W以上が望ましい。

![]()

次に、最も大きな平面を持つ部分のはんだにはんだごてを適用し、その位置に保ちます。 部品の加熱時間は、部品のサイズ、はんだごての力、および接触面積によって異なります。 必要な温度の達成は、フラックスの沸騰、はんだの溶融、および表面への拡散によって証明されます。 徐々に、はんだは表面全体に分散します。

錫メッキ後、金属表面からフラックスの残留物をアルコール、アセトン、ガソリン、石鹸水で洗浄します(フラックスの化学組成によって異なります)。

はんだが金属表面に広がっていない場合は、錫メッキ前の表面の洗浄不良、金属の加熱不良(はんだごて力の不足、接触面積の小ささ、金属部品の加熱時間の不足による)が原因である可能性があります。 、はんだごての先端が汚れています。 別の理由は、フラックスまたははんだの間違った選択である可能性があります。

錫メッキは、はんだごてからはんだを塗布(排出)して表面に「刺し傷」を付けて分散させるか、現場に直接はんだを供給することで実行できます。はんだは、部品の加熱された金属に触れると溶けます。

板金の重ねはんだ付け

車体の修理では、あらゆる種類の錫加工を行い、板金をはんだ付けする必要があります。 シート部品は、事前に照射する方法と、はんだとフラックスを含むはんだペーストを使用する方法の2つの方法で重ね合わせることではんだ付けできます。最初のケースでは、部品の重なり合うゾーンは、機械的な洗浄と脱脂の後に事前に錫メッキされています。 次に、接続の部分が錫メッキされた表面で互いに適用され、クランプ装置で固定され、はんだごてでさまざまな側面からはんだの溶融温度まで加熱されます。 はんだ付けが成功した証拠は、ギャップからの溶融はんだの流れです。

2番目の方法では、部品を準備した後、部品の1つの接触領域をはんだペーストで覆います。 次に、部品を目的の位置に固定し、クランプで締め、最初の場合と同様に、継ぎ目を両側からはんだごてで加熱します。

はんだペーストを購入するときは、その目的に注意を払う必要があります。 多くのはんだペーストは、電子機器のはんだ付け用に設計されており、鋼のはんだ付けを可能にするアクティブフラックスを含んでいません。

このサイトのコンテンツを使用するときは、ユーザーや検索ロボットに表示されるこのサイトへのアクティブなリンクを配置する必要があります。