Spawalność stali nierdzewnych różnych gatunków. Spawalność stali. Grupy

Spawalność- właściwość metalu lub połączenia metali do utworzenia, przy ustalonej technologii spawania, złącza spełniającego wymagania określone konstrukcją i działaniem produktu.

Spawalność stali w dużej mierze zależy od stopnia stopowania, struktury i zawartości w niej węgla. Największy wpływ na spawalność ma węgiel. Im wyższa jego zawartość w stali, tym większe prawdopodobieństwo powstania pęknięć zimnych lub gorących, tym trudniej jest zapewnić równą wytrzymałość złącza spawanego i metalu rodzimego.

Ilościowym wskaźnikiem spawalności stali jest równoważna zawartość węgla, określona wzorem

Ze względu na spawalność stale dzielą się na cztery grupy, które charakteryzują się spawalnością dobrą, zadowalającą, ograniczoną i słabą.

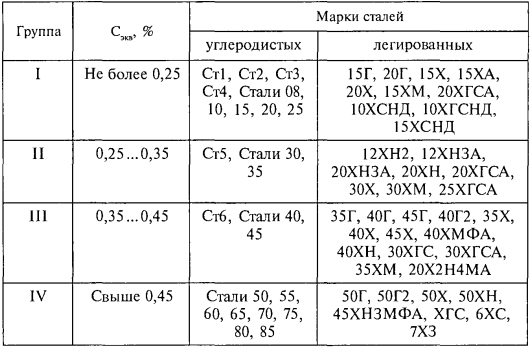

Klasyfikacja głównych gatunków stali według spawalności podana jest w tabeli. 7.1.

Tabela 7.1

Klasyfikacja stali według spawalności

Do pierwsza grupa obejmują stale, w których C eq nie przekracza 0,25%. Są spawane w dowolnym trybie bez podgrzewania i późniejszej obróbki cieplnej. Jakość połączeń spawanych jest wysoka.

W druga grupa obejmuje stal o C eq w zakresie 0,25...0,35%. Aby uzyskać wysokiej jakości połączenia spawane tych stali, konieczne jest ścisłe przestrzeganie optymalnych warunków spawania, stosowanie specjalnych materiałów wypełniających i topników oraz staranne przygotowanie krawędzi do spawania. W niektórych przypadkach wymagane jest wstępne podgrzanie do temperatury 100 ... 150 ° C, a następnie obróbka cieplna.

Do trzecia grupa obejmują stale, których wartości Seq mieszczą się w przedziale 0,35…0,45%. Ich spawanie odbywa się z podgrzewaniem wstępnym do temperatury 250 ... 400 ° C, a następnie odpuszczaniem.

czwarta grupa to stale o C eq powyżej 0,45%. Stale z tej grupy są bardzo trudne do spawania. Ich spawanie wymaga wstępnej wysokiej temperatury, aw niektórych przypadkach jednoczesnego ogrzewania, a następnie obróbki cieplnej - wysokiego odpuszczania lub normalizacji.

pytania testowe

- Ile stref ma płomień tlenowo-acetylenowy?

- Jaki gaz występuje w nadmiarze w płomieniu utleniającym?

- Wymień rodzaj płomienia używanego do spawania produktów żeliwnych.

- Jak kontrolowana jest moc cieplna płomienia?

- Dlaczego strefa, w której odbywa się spawanie, nazywana jest strefą powrotu?

- Jaki rodzaj pierwiastki chemiczne są odtleniacze?

- Dlaczego nadmierne nagrzewanie się metalu podstawowego podczas spawania jest niebezpieczne?

- Wymień sposoby eliminowania deformacji podczas spawania.

- Jak określa się spawalność stali?

- Które stale mają dobrą spawalność?

Spawalność stali

Do Kategoria:

Spawanie metali

Spawalność stali

Stale niskowęglowe generalnie mają dobrą spawalność. Szkodliwe zanieczyszczenia mogą zmniejszać spawalność, jeśli ich zawartość przekracza normę. Szkodliwe zanieczyszczenia mogą pogorszyć spawalność nawet przy średniej zawartości nie wykraczającej poza normę, jeśli tworzą lokalne nagromadzenia, np. na skutek segregacji. Elementami szkodliwymi dla spawania w stali miękkiej mogą być węgiel, fosfor i siarka, przy czym ta ostatnia jest szczególnie podatna na segregację z tworzeniem lokalnych nagromadzeń.

Negatywny wpływ na spawalność może mieć również zanieczyszczenie metalu gazami i wtrąceniami niemetalicznymi. Zanieczyszczenie metalu szkodliwymi zanieczyszczeniami zależy od metody jego produkcji i można je częściowo ocenić na podstawie oznaczenia metalu: stal wysokiej jakości jest spawana lepiej niż zwykła stal wysokiej jakości o odpowiednim gatunku; stal martenowska jest lepsza niż stal Bessemera, a stal martenowska jest spokojna - lepsza niż stal wrząca. W produkcji krytycznych produktów spawanych te różnice w spawalności stali niskowęglowych muszą być brane pod uwagę i brane pod uwagę przy wyborze marki metalu nieszlachetnego.

Stale węglowe zawierające więcej niż 0,25% węgla mają zmniejszoną spawalność w porównaniu ze stalami niskowęglowymi, przy czym spawalność stopniowo spada wraz ze wzrostem zawartości węgla. Stale o dużej zawartości węgla łatwo ulegają hartowaniu, co prowadzi do powstania twardych, kruchych struktur hartowniczych w strefie spoiny i może im towarzyszyć powstawanie pęknięć. Wraz ze wzrostem zawartości węgla wzrasta tendencja metalu do przegrzewania się w strefie spawania. Podwyższona zawartość węgla wzmaga proces jego wypalania z wytworzeniem gazowego tlenku węgla, który powoduje zagotowanie kąpieli i może prowadzić do znacznej porowatości osadzanego metalu.

Przy zawartości powyżej 0,4-0,5% C spawanie stali staje się jednym z najtrudniejszych zadań techniki spawalniczej. Stale węglowe mają na ogół zmniejszoną spawalność i, jeśli to możliwe, zaleca się zastąpienie ich stalami konstrukcyjnymi niskostopowymi, które zapewniają taką samą wytrzymałość przy znacznie niższej zawartości węgla ze względu na inne pierwiastki stopowe. Podczas spawania stali węglowych przez stapianie zwykle nie przylegają one do zgodności składu chemicznego wypełniacza i metali nieszlachetnych, dążąc do uzyskania osadzonego metalu o równej wytrzymałości z metalem podstawowym z powodu stopowania z manganem, krzemem itp. w obniżona zawartość węgla.

Spawanie stali węglowych często odbywa się z podgrzaniem i późniejszą obróbką cieplną, a jeśli to możliwe, w wielu przypadkach dąży się do połączenia obróbki cieplnej z procesem spawania, np. spawanie gazowe małych części, zgrzewanie gazowe, zgrzewanie punktowe , zgrzewanie doczołowe itp.

Większość niskostopowych stali konstrukcyjnych ma zadowalającą spawalność. Ze względu na zwiększone znaczenie spawania, niskostopowa stal konstrukcyjna nowych gatunków z reguły ma zadowalającą spawalność. Jeżeli badania partii próbnych stali wykazują niewystarczająco zadowalającą spawalność, wówczas producenci zwykle dostosowują skład stali w celu poprawy spawalności. W niektórych przypadkach wymagane jest niewielkie wstępne podgrzanie stali do 100-200 ° C, rzadziej konieczne jest zastosowanie późniejszej obróbki cieplnej.

Ze względu na strukturę, stale niskostopowe zwykle należą do klasy perlitycznej. Różnorodność składu chemicznego stali niskostopowych sprawia, że bardzo trudno jest uzyskać ten sam skład stopiwa i metali nieszlachetnych w procesie spawania, co wymaga stosowania szerokiej gamy materiałów wypełniających. Dlatego z wyjątkiem niektórych szczególnych przypadków, gdy wymagane jest dopasowanie składu chemicznego podłoża i osadzonego metalu (np. uzyskanie odporności korozyjnej, odporności na pełzanie itp.), ogranicza się to zwykle do uzyskania niezbędnych właściwości mechanicznych zdeponowany metal, bez uwzględnienia jego składu chemicznego. Umożliwia to stosowanie kilku rodzajów spoiw przy spawaniu wielu gatunków stali, co jest istotną zaletą praktyczną. Na przykład dziesiątki gatunków stali węglowych i niskostopowych jest z powodzeniem spawanych elektrodami UONI-13. W konstrukcjach spawanych stale niskostopowe są generalnie preferowane w stosunku do stali węglowych o tej samej wytrzymałości. Aby ustalić potrzebę lekkiego podgrzania i późniejszego odpuszczania, często bierze się pod uwagę maksymalną twardość metalu strefy wpływu. Jeśli twardość nie przekracza HB 200-250, ogrzewanie i odpuszczanie nie są wymagane, przy twardości HB 250-300 pożądane jest ogrzewanie lub odpuszczanie, przy twardości powyżej HB 300-350 są one obowiązkowe.

Spośród stali wysokostopowych mają dobrą spawalność i są szeroko stosowane w konstrukcjach spawanych ze stali austenitycznej. Najczęściej stosowane stale austenityczne chromowo-niklowe, takie jak znana stal nierdzewna 18-8 (18% Cr i 8% Ni). Jako stale nierdzewne stosowane są chromowo-niklowe stale austenityczne, a przy wyższych stopach np. o zawartości 25% Cr i 20% Ni są to również stale żaroodporne. Zawartość węgla w chromowo-niklowych stalach austenitycznych powinna być minimalna, nieprzekraczająca 0,10-0,15%, w przeciwnym razie możliwe jest wytrącanie węglików chromu, co znacznie obniża cenne właściwości stali austenitycznej.

Spawanie stali austenitycznych powinno co do zasady zachować strukturę austenitu w złączu spawanym i związane z nim cenne właściwości: wysoką odporność na korozję, wysoką ciągliwość itp. Rozkładowi austenitu towarzyszy wytrącanie się węglików powstałych z nadmiaru węgla uwolniony z roztworu. Rozkład austenitu jest ułatwiony przez ogrzewanie metalu do temperatur poniżej punktu przemiany austenitycznej, zmniejszenie zawartości pierwiastków tworzących austenit, wzrost zawartości węgla w niskowęglowych stalach austenitycznych, zanieczyszczenie metalu zanieczyszczeniami itp. Dlatego przy spawaniu stali austenitycznych należy zminimalizować czas nagrzewania i ilość doprowadzonego ciepła oraz możliwie intensywniejsze odprowadzanie ciepła z miejsca spawania - za pomocą wykładzin miedzianych, chłodzenia wodnego itp.

Stal austenityczna przeznaczona do produkcji wyrobów spawanych musi być najwyższej jakości, z minimalna kwota zanieczyszczenie. Ponieważ rozkład austenitu chromowo-niklowego jest spowodowany tworzeniem się i wytrącaniem węglików chromu, trwałość austenitu można zwiększyć przez wprowadzenie do metalu substancji tworzących węgliki silniejsze niż chrom. Nadawały się do tego tytan i niob, zwłaszcza pierwszy pierwiastek, którego zresztą nie brakuje. Tytan bardzo silnie wiąże uwolniony węgiel, zapobiegając tworzeniu się węglików chromu, a tym samym zapobiega rozkładowi austenitu. Do spawania zaleca się stosowanie stali austenitycznej z niewielką zawartością tytanu. Dobrą spawalnością jest np. nierdzewna austenityczna stal chromowo-niklowa X18N9T typ 18-8 z niewielką ilością tytanu (nie więcej niż 0,8%).

Bardziej rygorystyczne wymagania stawiane są oczywiście lutowi, który musi być austenityczny, najlepiej z pewnym nadmiarem pierwiastków stopowych, z uwzględnieniem ich ewentualnego wypalenia podczas spawania oraz z dodatkami stabilizującymi - tytanem lub niobu. GOST 2246-60 przewiduje drut austenityczny do spawania stali nierdzewnych i żaroodpornych. Drut austenityczny jest czasami używany do spawania stali gatunku martenzytu. Niedobór i wysoki koszt austenitycznego drutu chromowo-niklowego powodują konieczność opracowania tańszych zamienników.

Stale martenzytyczne, które wyróżniają się dużą wytrzymałością i twardością, stosowane są jako stale narzędziowe, jako stale pancerne itp. Spawanie ich wiąże się z pewnymi trudnościami. Stale łatwo i głęboko utwardzają się, dlatego po spawaniu zwykle konieczna jest późniejsza obróbka cieplna, polegająca na niskim lub wysokim odpuszczaniu. Często konieczne jest również wstępne podgrzanie produktu. Konieczna może być wcześniejsza obróbka cieplna produktu przed spawaniem; korzystnie, jeśli to możliwe, równomierny, drobno zdyspergowany rozkład składników strukturalnych. W spawaniu często rezygnuje się z podobieństwa metalu osadzanego i nieszlachetnego, nie tylko w skład chemiczny, ale także pod względem właściwości mechanicznych, dążąc przede wszystkim do zapewnienia zwiększonej ciągliwości osadzanego metalu i wyeliminowania powstawania w nim pęknięć. W tym celu w spawaniu łukowym często stosuje się np. elektrody ze stali austenitycznej.

Stale klasy węglikowej stosowane są głównie jako stale narzędziowe, a w praktyce coraz częściej konieczne jest zajmowanie się nie spawaniem, ale napawaniem tych stali przy produkcji i renowacji narzędzi do skrawania metali, matryc itp. Podgrzewanie i późniejsza obróbka cieplna ponieważ te stale są w większości obowiązkowe. Do spawanie łukowe i napawania stosuje się pręty elektrodowe ze stali stopowych, podobne pod względem właściwości do metalu nieszlachetnego, a także pręty ze stali niskowęglowej z powłokami stopowymi zawierającymi odpowiednie żelazostopy. Po zakończeniu spawania lub napawania zwykle przeprowadza się obróbkę cieplną, polegającą na hartowaniu i wyżarzaniu.

Stale ferrytyczne wyróżnia to, że całkowicie tłumią lub osłabiają powstawanie austenitu w wysokich temperaturach dzięki wprowadzeniu dużej ilości stabilizatorów ferrytowych. Duże znaczenie praktyczne mają stale chromowo-żelazowe o zawartości 16-30% Cr i nie większej niż 0,1-0,2% C, które wyróżnia kwasoodporność i wyjątkowa żaroodporność. Stale mogą być spawane spoiwem o tym samym składzie lub austenitycznym. Wymagane podgrzewanie. pod koniec spawania przeprowadza się długie wyżarzanie przez kilka godzin, po czym następuje szybkie chłodzenie.

Do automatycznego spawania łukowego stali stopowych zastosowanie topników ceramicznych otwiera nowe możliwości.

Spawalność stali zależy od stopnia stopowania, struktury i zawartości zanieczyszczeń. Największy wpływ na spawalność stali ma węgiel. Wraz ze wzrostem zawartości węgla, a także szeregu innych pierwiastków stopowych pogarsza się spawalność stali. Stale konstrukcyjne niskowęglowe, niskostopowe i średniostopowe stosowane są głównie do spawania konstrukcji.

Główne trudności w spawaniu tych stali to:

- wrażliwość na hartowność i pękanie na zimno;

- skłonność do tworzenia - gorące pęknięcia;

- zapewnienie równej wytrzymałości złącza spawanego.

W zależności od ekwiwalentnej zawartości węgla i związanej z tym tendencji do hartowania i powstawania pęknięć na zimno, stale dzielą się ze względu na spawalność na cztery grupy: dobre, zadowalające, ograniczone i słabo spawane.

Spawalność to zdolność stali do tworzenia złącza spawanego bez wad, o właściwościach fizycznych i mechanicznych zbliżonych do metalu podstawowego. Spawalność jest rozumiana jako stosunek stali do określonej metody i trybu spawania.

Przez złącze spawane rozumie się metal spoiny i strefę wpływu ciepła metalu podstawowego. Strefa bliskiego zgrzewu to wąski odcinek metalu nieszlachetnego wzdłuż szwu, który nie został stopiony podczas spawania, ale był narażony na działanie wysokich temperatur. W niektórych stalach, w obszarze strefy wpływu ciepła, po nagrzaniu do temperatury krytycznej (723°C) i wyższej zachodzą strukturalne przemiany fazowe (zmiany kształtu i wielkości ziaren). Zjawisko to nazywa się krystalizacją wtórną. Odcinek strefy bliskiej spawu takich stali, na którym nastąpiła wtórna krystalizacja, nazywa się strefą wpływu ciepła. Przy ręcznym spawaniu łukowym elektrodami otulonymi szerokość strefy wpływu ciepła może wynosić 3-6 mm. W metalu spoiny mogą wystąpić defekty - pęknięcia i pory. Pęknięcia mogą pojawić się również w obszarze strefy wpływu ciepła.

Ocena stopnia spawalności. Stopień spawalności danej stali jest tym wyższy, im więcej metod spawania można do niej zastosować i im szersze granice trybów każdej metody.

Spawalność stali ocenia się według następujących najbardziej charakterystycznych wskaźników:

1) Odporność metalu spoiny na tworzenie się gorących treshki;

2) Odporność złącza spawanego na powstawanie pęknięć na zimno;

3) Struktura spoiny i strefy wpływu ciepła, ich twardość;

4) Wytrzymałość, ciągliwość i wiązkość złącza spawanego;

5) Właściwości złącza spawanego ze względu na wymagania eksploatacyjne (odporność cieplna, odporność na korozję chemiczną itp.).

Każdy z tych wskaźników konkretny przypadek zdefiniuj nie wszystkie, a tylko te, które są kluczowe dla danego projektu. W zależności od warunków pracy można określić inne wskaźniki spawalności. Ale we wszystkich przypadkach głównym wskaźnikiem spawalności stali jest odporność złącza spawanego na powstawanie pęknięć na gorąco i na zimno.

Pęknięcia gorące i zimne. Pęknięcia są najpoważniejszą wadą spawalniczą, często prowadzącą do nienaprawialnych wad. Są pęknięcia gorące i pęknięcia zimne.

Gorące pęknięcia występują w złączach spawanych w temperaturach powyżej 1000°C w okresie krzepnięcia. W większości przypadków występują wzdłuż granic ziaren metalu.

Przyczyny powstawania pęknięć na gorąco:

a) nieprawidłowe, sztywne mocowanie spawanych części, w wyniku którego w metalu pojawiają się siły rozciągające;

b) zmniejszenie objętości metalu podczas krzepnięcia, powodujące powstawanie wnęk skurczowych i występowanie wewnętrznych naprężeń szczątkowych.

Wraz ze wzrostem zawartości w stali pierwiastków tworzących związki chemiczne przy niskiej temperaturze topnienia (siarka, chrom, molibden) wzrasta prawdopodobieństwo pękania na gorąco.

Pęknięcia na zimno występują w złączach spawanych w temperaturach poniżej 1000°C podczas chłodzenia do temperatury otoczenia, a także pojawiają się w warunkach eksploatacyjnych. Powstają z reguły wzdłuż kryształów (ziaren).

Powstawanie pęknięć na zimno podczas spawania jest spowodowane gwałtownymi zmianami właściwości mechanicznych, charakterem stanu naprężeń w procesie przekształceń strukturalnych (krystalizacja wtórna).

Przyczyny powstawania zimnych pęknięć:

a) zwiększona zawartość węgla i pierwiastków stopowych w stali, powodująca hartowanie i lokalne naprężenia strukturalne;

b) naprężenia rozciągające spowodowane nierównomiernym nagrzewaniem i chłodzeniem podczas spawania.

Zanieczyszczenie metalu rodzimego fosforem oraz nasycenie metalu spoiny wodorem podczas procesu spawania zwiększa skłonność do powstawania pęknięć na zimno.

Wpływ składu chemicznego stali na spawalność. Skład chemiczny ma decydujący wpływ na spawalność stali. Polegaj na nim właściwości fizyczne stali i konstrukcji, które mogą ulegać zmianom pod wpływem nagrzewania i chłodzenia podczas procesu spawania.

Zwiększona zawartość węgla, manganu (G), krzemu (C), chromu (X), wanadu (F), wolframu (V) w stali poprawia właściwości użytkowe stali, ale utrudnia spawanie konstrukcji wykonanych z takich stali.

Obecność miedzi (D), tytanu (T), niobu (B) w stali zwiększa właściwości eksploatacyjne stali i jednocześnie pozytywnie wpływa na spawalność takich stali.

Nikiel (N) nie wpływa na spawalność stali. Jej obecność zwiększa wytrzymałość, ciągliwość stali, przyczynia się do jej drobnoziarnistej struktury.

Klasyfikacja stali według stopnia spawalności. W zależności od stopnia spawalności wszystkie stale dzieli się warunkowo na cztery grupy: dobre, zadowalające, ograniczone i słabo spawalne.

Dobrze spawane stale są spawane w dowolny sposób bez użycia wyrafinowanej technologii. Do tej grupy należą stale niskowęglowe o normalnej zawartości manganu, krzemu, chromu oraz stale niskostopowe o zawartości węgla do 0,2%. Takie stale są zwykle spawane bez podgrzewania. Spawanie w niskich temperaturach, zwłaszcza grubych konstrukcji metalowych, czasami wymaga podgrzania do temperatury 100-160°C. Potrzeba podgrzewania jest ustalana indywidualnie dla każdego przypadku. Przykładami takich stali są: zwykłe stale węglowe (St 2pe, St 2sp, St 3ps, St 3sp, St 4ps, St 4sp); strukturalna jakość węgla (10, 15, 20); niskostopowe konstrukcyjne (09G2S, 09G2, 10G2S1, 12GS, 16GS, 14KhGS, 10KhSND).

Zadowalające stale spawalne wymagają ścisłego przestrzegania reżimu spawania, dokładnego oczyszczenia spawanych krawędzi, normalnych warunków temperaturowych (temperatura dodatnia, brak wiatru). Do tej grupy należą stale średniowęglowe o zawartości węgla do 0,35% oraz stale niskostopowe o zawartości węgla do 0,3% - Takie stale wymagają wstępnego podgrzewania do temperatury 150-250 °C przy spawaniu w niskich temperaturach. Niektóre z tych stali, w zależności od warunków pracy i odpowiedzialności konstrukcji po spawaniu, wymagają późniejszej obróbki cieplnej (wyżarzanie, wysokie odpuszczanie). Przykładem takich stali są stale węglowe zwykłej jakości (St 5ps, St 5sp, St 5Gps); strukturalna jakości węgla (30, 35); niskostopowa strukturalna (15KhSND, 25G2S, 20KhG2S).

Ograniczone stale spawalne są podatne na pękanie podczas spawania w normalnych warunkach. Takie stale są spawane z podgrzaniem do temperatury 250-350°C. Do tej grupy należą stale średniowęglowe o zawartości węgla do 0,5%, stale niskostopowe z dużą zawartością pierwiastków stopowych oraz niektóre stale stopowe. Po spawaniu takich stali zaleca się wyżarzanie lub wysokie odpuszczanie, a przy spawaniu krytycznych konstrukcji obowiązkowe jest wyżarzanie i odpuszczanie. Przykładami takich stali są: zwykłe stale węglowe (St bps); strukturalna jakości węgla (40, 45, 50); niskostopowe i stopowe konstrukcyjne (ZO-.HMA, 30 HGS, 35 HM, 35 HGSA).

Źle spawane stale tworzą pęknięcia podczas spawania c w normalnych warunkach. Takie stale są spawane z pewnymi zdolnościami ze wstępnym i towarzyszącym ogrzewaniem do temperatury 300-450 ° C, a następnie obróbką cieplną. Do tej grupy należą stale węglowe o zawartości węgla powyżej 0,5%, stale niskostopowe z wysoką zawartością manganu, krzemu, najbardziej stopowe stale specjalne. Przykładem takich stali są: wysokiej jakości węglowa strukturalna (60, 65, 70); niskostopowe i stopowe strukturalne (40G2, 50G2, 40KhG, 40KhGR, 40KhFA, 40KhS).

Oznaczanie stopnia spawalności. Znajomość charakterystyk spawalności różnych stali ułatwia wybór przybliżonej technologii spawania, którą należy sprawdzić na próbkach (próbkach technologicznych).

Aby określić stopień spawalności stali, opracowano wiele różnych praktycznych metod, w zależności od wymagań dotyczących złączy spawanych i warunków ich pracy.

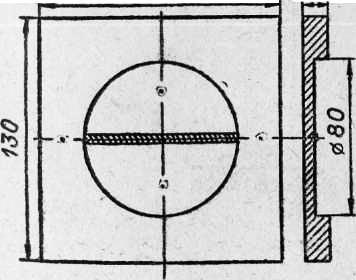

Jedną z najczęstszych metod określania spawalności jest próba technologiczna według metody Zakładu Kirowa (Leningrad). Z badanej stali wykonana jest płyta 130X130X12 mm. Wykonany jest w nim rowek o średnicy 80 mm, w którym wzdłuż średnicy przyspawany jest wałek. Dolna część płyty (dolna ze ściegiem spawalniczym) jest chłodzona powietrzem, wodą lub podgrzewana. Po napawaniu ściegu płytkę trzyma się przez dwa dni, a następnie tnie, szlifuje i wytrawia kwasem w celu ujawnienia pęknięć.

Jeżeli płyta nie pęka po ochłodzeniu wodą, to stal uważa się za dobrze spawaną.

Dostatecznie spawalna stal pęka przy chłodzeniu wodą i nie pęka przy chłodzeniu powietrzem.

Ryż. 1. Próbka technologiczna zakładu Kirowa

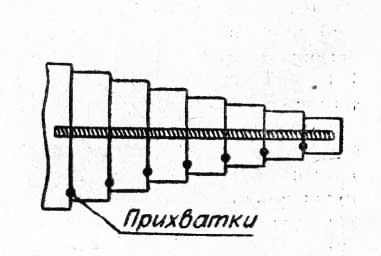

Ryż. 2. Próbka technologiczna MVTU

Jeśli płyta pęka podczas chłodzenia w powietrzu i nie pęka po podgrzaniu do 150 °C, to stal jest uważana za trudno spawalną.

Test arkusza technologicznego MVTU daje jakościową ocenę odporności szwu na powstawanie pęknięć na gorąco. Talerze o różnych szerokościach łączone są pinezkami. Do płyt przyspawany jest wałek w kierunku od wąskich płyt do szerszych. Pęknięcia powstają na przecięciu połączenia płyt przez osadzony koralik. Wskaźnik wytrzymałości to najmniejsza szerokość płyty, przy której nie powstają gorące pęknięcia.

Charakterystycznym przybliżonym wskaźnikiem spawalności stali jest twardość strefy bliskiej zgrzewu. Jeśli twardość nie przekracza 300 jednostek Brinella, wówczas taką stal można spawać bez ogrzewania. Przy wyższej wartości twardości wymagane jest wstępne podgrzanie metalu podstawowego.

Przy ocenie spawalności przeważa rola składu chemicznego stali. Zgodnie z tym wskaźnikiem w pierwszym przybliżeniu oceniana jest spawalność.

Poniżej podano wpływ głównych domieszek.

Węgiel (C) jest jednym z najważniejszych zanieczyszczeń, które decyduje o wytrzymałości, ciągliwości, hartowności i innych właściwościach stali. Zawartość węgla w stalach do 0,25% nie zmniejsza spawalności. Wyższa zawartość „C” prowadzi do powstawania struktur utwardzających w metalu strefy wpływu ciepła (zwanej dalej HAZ) i pojawiania się pęknięć.

Siarka (S) i fosfor (P) to szkodliwe zanieczyszczenia. Zwiększona zawartość „S” prowadzi do - czerwonej kruchości, a „P” do kruchości na zimno. Dlatego zawartość „S” i „P” w stalach niskowęglowych jest ograniczona do 0,4-0,5%.

Krzem (Si) występuje w stalach jako zanieczyszczenie w ilości do 0,3% jako odtleniacz. Przy tej zawartości „Si” spawalność stali nie ulega pogorszeniu. Jako pierwiastek stopowy o zawartości „Si” - do 0,8-1,0% (zwłaszcza do 1,5%), możliwe jest powstawanie tlenków ogniotrwałych „Si”, co pogarsza spawalność stali.

Zawartość manganu (Mn) w stali do 1,0% - proces spawania nie jest trudny. Podczas spawania stali zawierających „Mn” w ilości 1,8-2,5% w metalu HAZ mogą pojawić się struktury utwardzające i pęknięcia.

Chrom (Cr) w miękkich stalach jest ograniczony jako zanieczyszczenie do 0,3%. W stalach niskostopowych możliwa jest zawartość chromu w zakresie 0,7-3,5%. W stalach stopowych jego zawartość waha się od 12% do 18%, a w stalach wysokostopowych sięga 35%. Podczas spawania chrom tworzy węgliki, które pogarszają odporność stali na korozję. Chrom przyczynia się do powstawania tlenków ogniotrwałych, które utrudniają proces spawania.

Nikiel (Ni), podobnie jak chrom, występuje w stalach niskowęglowych w ilości do 0,3%. W stalach niskostopowych jego zawartość wzrasta do 5%, a w stalach wysokostopowych do 35%. W stopach na bazie niklu przeważa jego zawartość. Nikiel zwiększa wytrzymałość i właściwości plastyczne stali, ma pozytywny wpływ dla spawalności.

Wanad (V) w stalach stopowych jest zawarty w ilości 0,2-0,8%. Zwiększa wiązkość i ciągliwość stali, poprawia jej strukturę, poprawia hartowność.

Molibden (Mo) w stalach jest ograniczony do 0,8%. Dzięki tej zawartości korzystnie wpływa na właściwości wytrzymałościowe stali i uszlachetnia jej strukturę. Jednak podczas spawania wypala się i przyczynia się do powstawania pęknięć w metalu spoiny.

Tytan i niob (Ti i Nb) w stalach odpornych na korozję i żaroodporność zawarte są w ilości do 1%. Zmniejszają wrażliwość stali na korozję międzykrystaliczną, jednocześnie niob w stalach typu 18-8 sprzyja powstawaniu pęknięć na gorąco.

Miedź (Cu) występuje w stalach jako zanieczyszczenie (do 0,3% włącznie), jako dodatek w stalach niskostopowych (0,15 do 0,5%) oraz jako pierwiastek stopowy (do 0,8-1%). Poprawia właściwości korozyjne stali bez pogarszania spawalności.

Przy ocenie wpływu składu chemicznego na , oprócz zawartości węgla uwzględnia się również zawartość innych pierwiastków stopowych, które zwiększają skłonność stali do twardnienia. Osiąga się to poprzez ponowne obliczenie zawartości każdego pierwiastka stopowego w stali pod kątem wpływu na jego hartowność przy użyciu współczynników konwersji wyznaczonych eksperymentalnie. Całkowita zawartość węgla w stali i przeliczone równoważne ilości pierwiastków stopowych nazywa się równoważnikiem węgla. Aby to obliczyć, istnieje szereg wzorów opracowanych różnymi metodami, które pozwalają nam ocenić wpływ składu chemicznego stali niskostopowych na ich spawalność:

SEQ = C + Mn/6 + Cr/5 + Mo/5 + V/5 + Ni/15 + Cu/15 (metoda MIS);

SEQ = C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4 (metoda japońska);

[C]X \u003d C + Mn / 9 + Cr / 9 + Ni / 18 + 7Mo / 90 (metoda Sefera),

gdzie liczby wskazują zawartość stali w ułamkach masowych procentu odpowiednich pierwiastków.

Każda z tych formuł jest akceptowalna tylko dla pewnej grupy stali, jednak wartość ekwiwalentu węgla może być wykorzystana w rozwiązywaniu praktycznych problemów związanych z rozwojem. Dosyć często obliczenia równoważnika chemicznego węgla dla stali konstrukcyjnych węglowych i niskostopowych perlitycznych wykonuje się za pomocą wzoru Sefera.

Ze względu na spawalność stale dzieli się konwencjonalnie na cztery grupy: dobrze spawane, zadowalająco spawane, ograniczone spawane, słabo spawane (tabela 1.1).

Pierwsza grupa obejmuje najczęściej spotykane gatunki stali niskowęglowych i stopowych ([С]Х≤0,38), które mogą być spawane w technologii konwencjonalnej, tj. bez podgrzewania przed spawaniem i podczas spawania, a także bez późniejszej obróbki cieplnej. Części odlewane z dużą ilością osadzonego metalu zaleca się spawać z pośrednią obróbką cieplną. W przypadku konstrukcji pracujących pod obciążeniami statycznymi obróbka cieplna po spawaniu nie jest wykonywana. W przypadku konstrukcji krytycznych pracujących pod obciążeniami dynamicznymi lub wysokimi temperaturami zaleca się obróbkę cieplną.

Druga grupa obejmuje stale węglowe i stopowe ([C]x = 0,39-0,45), podczas spawania których w normalnych warunkach produkcyjnych nie tworzą się pęknięcia. Ta grupa obejmuje stale, które muszą być wstępnie podgrzane, aby zapobiec tworzeniu się pęknięć, a także poddane późniejszej obróbce cieplnej. Obróbka cieplna przed spawaniem jest inna i zależy od gatunku stali oraz konstrukcji części. W przypadku odlewów ze stali 30L wymagane jest wyżarzanie. Części maszyn z wyrobów walcowanych lub odkuwek, które nie mają sztywnych konturów, można spawać w stanie ulepszonym cieplnie (hartowanie i odpuszczanie). Spawanie w temperaturze środowisko poniżej 0°C nie jest zalecane. Spawanie części z dużą ilością napawanego metalu zaleca się przeprowadzać z pośrednią obróbką cieplną (wyżarzanie lub wysokie odpuszczanie)

Tabela 1. Klasyfikacja stali według spawalności.

|

Grupa spawalności |

gatunek stali |

|

|

Dobrze spawalny |

Niskoemisyjny St1-St4 (kp, ps, cn) |

|

|

08-25 (cp, ps) |

||

|

Dobrze spawalny |

15K, 16K, 18K, 20K, 22K |

|

|

A, A32, A36, A40, B, D, D32, D36, D40, E, E32, E36, E40 |

||

|

15L, 20L, 25L |

||

|

niskostopowe 15G, 20G, 25G, 10G2, 12XN, 12XN2, 15N2M, 15X, 15XA, 20X, 15HF, 20N2M |

||

|

09G2 09G2S 09G2D 10G2B 10G2BD 12GS 16GS 17GS 17G1S 10G2S1.09G2SD |

||

|

08GDNFL, 12DN2FL, 13HDNFTL |

||

|

Zadowalająco spawalny |

||

|

Stop 16KhG, 18KhGT, 14KhGN, 19KhGN, 20KhGSA, 20KhGR, 20KhN, 20KhNR, 12KhN3A, 20KhN2M |

||

|

15G2AFDps, 16G2AFD, 15G2SF, 15G2SFD |

||

|

18G2S, 25G2S |

||

|

20GL, 20GSL, 20FL, 20G1FL, 20DHL, 12DHN1MFL |

||

|

ograniczone spawanie |

Carbon St5 (ps, cn), St5Gps |

|

|

Stopy 25KhGSA, 29KhN3A, 12Kh2N4A, 20Kh2N4A, 20KhN4A, 25KhGM, 35G, 35G2, 35Kh, 40Kh, 33KhS, 38KhS, 30KhGT, 30KhRA, 30KhGS, 30KhGSA, 35KhZAGSA, 25K |

||

|

35GL, 32H06L, 45FL, 40HL, 35HGSL, 35NGML, 20HGSNDML, 30HGSFL, 23HGS2MFL |

||

|

Źle spawane |

Węgiel 50, 55 |

|

|

Stopy 50G, 45G2, 50G2, 45Kh, 40KhS, 50KhG, 50KhGA, 50KhN, 55S2, 55S2A, 30KhGSN2A itd. |

||

|

30HNML, 25H2G2FL |

||

|

*DSTU 2651-94 (GOST 380-94). ** Anulowane na Ukrainie. |

||

W przypadku, gdy późniejsze odpuszczanie nie jest możliwe, spawaną część poddaje się miejscowemu nagrzewaniu. Obróbka cieplna po spawaniu jest różna dla różnych gatunków stali. Przy spawaniu małych defektów w stali zawierającej więcej niż 0,35% węgla konieczne jest polepszenie właściwości mechanicznych i skrawalności obróbka cieplna(wyżarzanie lub wysokie odpuszczanie dla danej stali).

Trzecia grupa obejmuje stale węglowe i stopowe ([C]X = 0,46-0,59) klasy perlitowej, które są podatne na pękanie w normalnych warunkach spawania. Spawalność stali tej grupy zapewnia zastosowanie specjalnych środków technologicznych, polegających na ich wstępnej obróbce cieplnej i nagrzaniu. Ponadto większość wyrobów z tej grupy stali po spawaniu poddawana jest obróbce cieplnej. W przypadku części i odlewów z wyrobów walcowanych lub odkuwek, które nie mają szczególnie sztywnych konturów i sztywnych zespołów, dozwolone jest spawanie w stanie po obróbce cieplnej (hartowanie i odpuszczanie).

Bez podgrzewania takie stale można spawać w przypadkach, gdy złącza nie mają sztywnych konturów, grubość metalu nie przekracza 14 mm, temperatura otoczenia nie jest niższa niż +5 ° C, a złącza spawane mają charakter pomocniczy . We wszystkich innych przypadkach wstępne podgrzanie do temperatury 200°C jest obowiązkowe.

Obróbka cieplna tej grupy stali jest przypisywana zgodnie z trybem wybranym dla danej stali.

Czwarta grupa obejmuje stale węglowe i stopowe ([С]х≥0,60) klasy perlitycznej, które są najtrudniejsze do spawania i podatne na pękanie. Podczas spawania tej grupy stali przy użyciu racjonalnych technologii nie zawsze osiąga się wymagane właściwości użytkowe złączy spawanych. Stale te są spawane w ograniczonym zakresie, dlatego ich spawanie odbywa się z obowiązkową wstępną obróbką cieplną, z nagrzewaniem w trakcie procesu spawania i późniejszą obróbką cieplną. Taka stal musi być wyżarzona przed spawaniem. Niezależnie od grubości i rodzaju połączenia stal musi być podgrzana do temperatury co najmniej 200°C. Obróbka cieplna wyrobu po spawaniu odbywa się w zależności od gatunku stali i jej przeznaczenia.

Niezawodność eksploatacyjna i trwałość konstrukcji spawanych ze stali niskostopowych żaroodpornych zależy od limitu dopuszczalna temperatura eksploatacji i długotrwałej wytrzymałości złączy spawanych w tej temperaturze. Wskaźniki te są określone przez system stopowy stali żaroodpornych. Zgodnie z systemem stopowym stale można podzielić na chromowo-molibdenowe, chromowo-molibdenowo-wanadowe i chromowo-molibdenowo-wolframowe (tabela 1.2). W tych stalach wartość równoważnika węgla zmienia się w szerokim zakresie, a ocena spawalności stali według jego wartości jest niepraktyczna. Obliczenie temperatury podgrzewania przeprowadza się dla każdego gatunku stali.

Podział stali wysokostopowych na grupy (nierdzewne, kwasoodporne, żaroodporne i żaroodporne) w ramach GOST 5632-72 jest warunkowy zgodnie z ich głównymi właściwościami użytkowymi, ponieważ żaroodporne i żaroodporne stale są jednocześnie kwasoodporne w niektórych agresywnych środowiskach, a stale kwasoodporne mają zarówno żaroodporność, jak i żaroodporność w określonych temperaturach.

W przypadku dobrze spawanych stali wysokostopowych obróbka cieplna przed i po spawaniu nie jest przeprowadzana. Przy znacznym utwardzeniu przez zgniot, metal musi być utwardzony od 1050-1100°C. Normalna termiczna. W tej grupie stali znajduje się szereg stali kwasoodpornych i żaroodpornych o strukturze austenitycznej i austenityczno-ferrytycznej.

W przypadku zadowalająco spawalnych stali wysokostopowych, przed spawaniem zaleca się wstępne odpuszczanie w temperaturze 650-710°C z chłodzeniem powietrzem. Reżim termiczny spawania jest normalny. W ujemnych temperaturach spawanie nie jest dozwolone. Przy spawaniu elementów konstrukcyjnych o grubości ścianki powyżej 10 mm konieczne jest podgrzanie do 150-200°C. Po spawaniu w celu odprężenia zaleca się odpuszczanie w temperaturze 650-710°C. Ta grupa to przede wszystkim bardzo oraz niektóre stale chromowo-niklowe.

Tabela 2. Gatunki stali żaroodpornych i wysokostopowych oraz stopów na bazie żelazo-niklu i niklu.

|

GOST lub TU |

gatunek stali |

|

|

perlityczny lub martenzytyczny |

Chromowo-molibdenowy żaroodporny 15XM, 20XM, 30XM, 30XMA, 35XM, 38XM, 38X2MYUA |

|

|

GOST20072-74 |

12MH, 15X5M, 15X5 |

|

|

12HM, 10H2M, 10H2M-VD |

||

|

TU5.961-11.151-80 |

||

|

Żaroodporne chromowo-molibdenowo-wanadowe i chromowo-molibdenowo-wolframowe 40KhMFA, 30KhZMF |

||

|

GOST20072-74 |

20H1M1F1BR, 12H1MF, 25H1MF, 25H2M1F, 20H1M1F1TR, 18HZMV, 20HZIVF, 15H5VF |

|

|

TU14-1-1529-76 |

15H1M1F TU14-1-3238-81, 35HMFA |

|

|

12X2MFA, 18X2MFA, 25X2MFA |

||

|

TU14-1-1703-76 |

||

|

TU5.961-11151-80 |

20HMFL, 15H1M1FL |

|

|

Ferrytyczne, martenzytyczno-ferrytyczne i martenzytyczne |

Stal nierdzewna wysokochromowa 08X13, 12X13, 20X13, 30X13, 40X13, 25X13H2 |

|

|

Wysokochromowe kwasoodporne i żaroodporne 12X17, 08X17T, 09X16H4B, 30X13H7S2, 08X18T1, 15X18SYU, 15X25T, 15X28, 14X17H2, 20X17H2, 10X13SYu, 40X9S2, 40X10S2M |

||

|

WT 14-1-2889-80 |

||

|

TU14-1-1958-77 |

||

|

TU14-1-2533-78 |

||

|

Wysokochromowa żaroodporna 15X11MF, 18X11MNFB, 20X12VNMF, 11X11N2V2MF, 13X11N2V2MF, 13X14NZV2FR, 15X12VNMF, 18X12VMBFR |

||

|

austenityczne i austenityczno-ferrytyczne |

Кислотостойкие 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 17Х18Н9, 12Х18Н10Т, 12Х18Н10Б, 03Х18Н11, 08Х18Н12Б, 03Х17Н14М2, Э8Х17Н13М2Т, 10Х17Н13М2Т, 10Х13МЗТ, 08Х17Н15МЗТ, 08Х18Н12Т, 08Х10Н20Т2, 10Х14Г14НЗ, 10Х14Г14Н4Т, 10Х14АГ15, 15Х17АГ14, 07Х21Г7АН5, 03Х21Н21М4ГБ, 12Х17Г9АН4, 08Х18Г8Н2Т , 15X18H12S4TYu |

|

|

TU108.11.595-87 |

||

|

austenityczno-martenzytyczne |

07X16H6, 09X17H7YU, 09X17N7YUT, 08X17N5MZ, 08X17H6T, 09X15N8YU, 20X13N4G9 |

|

|

ferrytyczno-austenityczne |

Wysoka wytrzymałość kwasoodporna 08X22H6T, 12X21H5T.08X21H6 |

|

|

TU14-1-1958-77 |

10X25N6ATMF |

|

|

ferrytyczno-austenityczne |

12X25N5TMFL |

|

|

TU14-1-1541-75 |

03X23H6, 03X22H6M2 |

|

|

austenityczna |

Odporność na ciepło |

|

|

XN38VT, XN60YU, XN70YU, XN78T |

||

|

austenityczna |

аропрочные 10Х11Н20ТЗР, 10Х11Н23ТЗМР, 08Х16Н13М2Б, 09Х16Н15МЗБ, 08Х15Н24В4ТР, 31Х19Н9МВБТ, 10Х11Н20ТЗР, 37Х12Н8Г8МФБ, 45Х14Н14В2М, 09Х161719В2, |

|

|

Stopy na bazie żelaza i niklu |

KhN35VT, KhN35VTYu, KhN32T, KhN38VT, KhN80TBYu, KhN67MVTYu |

|

W przypadku trudnospawalnych stali wysokostopowych obróbka cieplna przed spawaniem jest inna (odpuszczanie w temperaturze 650-710°C z chłodzeniem powietrzem lub hartowanie w wodzie od 1050-1100°C). Przy spawaniu większości stali z tej grupy wymagane jest podgrzanie do temperatury 200-300°C.

Po spawaniu, aby odciążyć i zmniejszyć twardość, części są odpuszczane w temperaturze 650-710°C. Do spawania wielu stali klasy austenitycznej wymagane jest hartowanie w wodzie o temperaturze 1050-1100°C.

W przypadku słabo spawanych stali wysokostopowych zaleca się odpuszczanie przed spawaniem w określonych trybach dla różnych stali.

Dla całej grupy stali obowiązkowe jest wstępne podgrzanie do 200-300°C. Spawanie stali 110G13L w stanie hartowania odbywa się bez nagrzewania. Obróbka cieplna po spawaniu odbywa się według specjalnych instrukcji, w zależności od gatunku stali i przeznaczenia. W przypadku stali 110G13L obróbka cieplna nie jest wymagana.

Spawalność- jest to reakcja spawanych metali i stopów na proces spawania. ona definiuje techniczny strona procesu i operacyjny przydatność produktu.

Topienie i krystalizacja metalu w warunkach spawania jest złożonym procesem metalurgicznym, który zachodzi z nierównomiernym nagrzewaniem, przegrzewaniem i chłodzeniem metalu na złączach przedmiotów obrabianych. Procesowi towarzyszą przemiany strukturalne i rekrystalizacja metalu. To w dużej mierze decyduje o jakości i niezawodności połączenia spawanego, tj. zbiór nabytych właściwości szwu, które decydują o przydatności złączy i możliwości wykorzystania konstrukcji spawanej w inżynierii.

Na spawalność stal ma duży wpływ skład chemiczny.

Węgiel- jest to ważny element składu chemicznego stali, który decyduje o jej spawalności, wytrzymałości, wiązkości, hartowności. Stale zawierające nie więcej niż 0,25% węgla są dobrze spawane. Przy wyższej zawartości spawalność stali gwałtownie się pogarsza, ponieważ w nagrzanej strefie bliskiej zgrzewu - wpływowi termicznemu tworzą się struktury hartujące, prowadzące do występowania pęknięć na gorąco i na zimno.

Siarka- szkodliwe zanieczyszczenie, które tworzy z żelazem związki niskotopliwe, które znajdują się wzdłuż granic ziaren, osłabiając wiązanie między nimi wraz z występowaniem pęknięć w stanie gorącym. To zjawisko jest spowodowane czerwona kruchość metal. Dlatego, aby uniknąć pęknięć w spoinie, zawartość siarki w spawanych stalach powinna być mniejsza niż 0,045%.

Fosfor- także szkodliwe zanieczyszczenie. W stalach powoduje pojawianie się kruchych struktur, zwłaszcza w niskich temperaturach. Ten proces nazywa się zimna kruchość. Zawartość fosforu w spawanych stalach i spoinach powinna być mniejsza niż 0,04%.

Mangan- jest to pierwiastek składu chemicznego stali, który nieznacznie zwiększa wytrzymałość i elastyczność stali. Dzięki zawartości w stalach w zakresie 0,3...0,8% proces spawania nie jest trudny. Przy zawartości manganu powyżej 1,8% istnieje niebezpieczeństwo kruchości i pęknięć ze względu na hartowność takiej stali.

Krzem nieznacznie zwiększa wytrzymałość, elastyczność i twardość stali. Przy zawartości do 0,2 ... 0,3% spawalność nie pogarsza się. Przy zawartości powyżej 0,8% warunki spawania pogarszają się ze względu na dużą płynność stali i powstawanie ogniotrwałych tlenków krzemu.

Chrom zwiększa wytrzymałość, elastyczność i twardość stali, ale podczas spawania tworzy węgliki chromu, które pogarszają odporność korozyjną spoiny i przyległej do niej strefy przyspawowej. Znacznie zwiększa twardość metalu w tej strefie wpływu ciepła i zwiększa prawdopodobieństwo pęknięć, sprzyja tworzeniu się tlenków ogniotrwałych, które utrudniają proces spawania. W spawanych stalach bezniklowych zawartość chromu nie powinna przekraczać 0,3%.

Molibden przyczynia się do mielenia kryształów (ziarna stali), zwiększa wytrzymałość stali. Jest to szczególnie ważne przy obciążeniach udarowych i wysokich temperaturach, ale molibden powoduje pęknięcia w metalu spoiny oraz w strefie wpływu ciepła. Podczas spawania molibden aktywnie utlenia się i wypala. W krytycznych konstrukcjach spawanych zawartość molibdenu nie powinna przekraczać 1%.

Wanad przyczynia się do hartowności stali, co utrudnia spawanie; aktywnie utlenia się i wypala. W krytycznych konstrukcjach spawanych zawartość wanadu nie powinna przekraczać 1%.

Wolfram zwiększa twardość stali i jej odporność na ścieranie w wysokich temperaturach (czerwona twardość), ale komplikuje proces spawania ze względu na silne utlenianie. Skład stali przeznaczonej do spawania nie zawiera wolframu.

Tlen aktywnie utlenia roztopione żelazo, tworząc kruche struktury, utlenia również pierwiastki stopowe. Stopiony metal spoiny musi być chroniony przed oddziaływaniem tlenu atmosferycznego. Jest to jedna z funkcji powłoki elektrody, która po spaleniu uwalnia ochronny gaz (dwutlenek węgla). Aby chronić przed utlenianiem, spawanie krytycznych konstrukcji ze stali nierdzewnej i metali nieżelaznych odbywa się w gazach osłonowych, takich jak argon i hel.

Wodór. Podczas spawania atomy wodoru łatwo rozpuszczają się w stopionym metalu, a gdy metal krzepnie, łączą się ponownie w cząsteczki, które gromadzą się w różnych miejscach spoiny, tworząc pęcherzyki gazu. Wodór powoduje porowatość i małe pęknięcia w metalu spoiny, zwiększa kruchość b stal, zmniejszając jej wytrzymałość i twardość. Wodór, podobnie jak tlen, który może łączyć się ze stopionym metalem spoiny, znajduje się w otaczającym powietrzu, wilgoć pozostająca w niewysuszonej powłoce elektrody, w topnikach i na powierzchni spawanego metalu w postaci wody, śniegu, szronu. Wodór znajduje się również w rdzy, która może znajdować się na drucie spawalniczym lub krawędziach przedmiotów obrabianych. Ochrona stopionego metalu spoiny przed wodorem odbywa się jednocześnie z ochroną przed tlenem.

Metal jest najmniej nasycony wodorem podczas spawania prąd stały odwrotna polaryzacja, większe nasycenie - podczas spawania prądem przemiennym.

Nikiel, zawarty w stalach stopowych znacznie poprawia ich spawalność: rozdrabnia ziarno, nadaje plastyczność i wytrzymałość szwu. Podczas spawania stali zawierających nikiel wymagana jest ich niezawodna ochrona przed działaniem tlenu atmosferycznego. Nikiel jest drogi. Stosowanie stali niklowych musi być uzasadnione technicznie i ekonomicznie.

Tytan, zawarty w stalach stopowych, uszlachetnia ziarno, zwiększa plastyczność spoiny i jakość połączenia. Stale nierdzewne do krytycznych konstrukcji spawanych powinny zawierać, oprócz niklu, kolejne 4-5% tytanu.

Na spawalność stali Również, tryby wpływu i metody spawania.

Aby dobrać odpowiednią metodę i tryby spawania wykluczające występowanie defektów, niezbędna jest znajomość spawalności technologicznej metalu. Jest to jego reakcja na efekty termiczne w strefie wpływu ciepła bez topienia, a także procesy metalurgiczne topienia i późniejszej krystalizacji metalu. Na podstawie znanego składu chemicznego stali można przewidzieć, jaka jest jej spawalność technologiczna. Ale dokładność takich prognoz nie zawsze jest wiarygodna i poleganie na nich jest możliwe przy spawaniu niewielkiej liczby produktów o niskiej odpowiedzialności. W przypadku wytwarzania znacznej liczby krytycznych konstrukcji spawanych konieczne jest eksperymentalne określenie spawalności technologicznej partii metalu, z której będą wykonane wyroby. Sposoby definicje spawalności technologicznej można podzielić na dwie grupy.

Pierwszy- gdy spawalność ustala się przez bezpośrednie spawanie jednej lub więcej próbek wyrobu. Jednocześnie dowiadują się o tendencji metalu do twardnienia lub jego braku, o wytrzymałości i ciągliwości metalu, o zmianie mikrostruktury. Uzyskane wyniki są wysoce wiarygodne;

Drugi- grupa metod wyznaczania spawalności jest prostsza i oparta na symulacji procesów spawalniczych. Jednocześnie zmiany w metalu są określane pośrednio, na przykład poprzez obróbkę cieplną w temperaturach zbliżonych do procesu spawania. Kompletność i wiarygodność takich informacji jest znacznie niższa.

Zgodnie ze spawalnością stali podzielone o czwartą grupy charakteryzujące się zdolnością metali do tworzenia połączeń o pożądanych właściwościach podczas spawania - mocne, szczelne, bez kruchości.

Pierwsza grupa- stale spawane, które tworzą wysokiej jakości złącza spawane bez użycia specjalnych technik i nagrzewania przed i po spawaniu. Są to stale niskowęglowe, nisko i średniostopowe. Na przykład od Bst1 do Bst4; od VST1 do VST4; ze stali 08 na stal 25; stal 15X; 20HGA, 12HN4A; 10HSND; 20X23H18T; 12X18H9T i inne o wymaganym składzie chemicznym.

Druga grupa- stale spawalne zadowalająco, które w celu uzyskania wysokiej jakości połączeń spawanych wymagają ścisłego przestrzegania warunków spawania, zastosowania specjalnego spoiwa, zwłaszcza dokładnego oczyszczenia spawanych krawędzi, a w niektórych przypadkach podgrzewania wstępnego i towarzyszącego do 150 0 C, następnie wyżarzanie. Na przykład są to stalowe Bst5sp; Bst5Gsp; stal 30; stal 35; stal 20HNZA; stal 12XA itp.

Trzecia grupa- stale o ograniczonej spawalności w normalnych warunkach i podatne na pękanie. Zawierają węgiel od 0,35% do 0,5%, mogą to być również stale wysokostopowe. Aby uniknąć powstawania pęknięć, przed spawaniem poddaje się je ogrzewaniu do 200 ... 400 0 С, a następnie wyżarzaniu. Na przykład Bst5ps; stal 40, 45, 50, 35XN.

Czwarta grupa- stale są słabo spawalne, praktycznie nie podlegają spawaniu ze względu na dużą zawartość węgla i pierwiastków stopowych, co prowadzi do powstawania pęknięć. Na przykład są to stale 60G, 70G, 50KhN, 80S, U7, U10, U13, 9XS, KhVG, 3Kh2VF. Jakość złączy spawanych takich stali jest niska, pomimo wstępnej równoczesnej i późniejszej obróbki cieplnej.

Stale hartowane na zimno również należą do niezadowalających stali spawalnych; wzmocnienie wzmocnione kapturkiem, którego spawanie prowadzi do zmiękczenia i zwiększonej kruchości.

Należy zauważyć, że spawalność stali zbrojeniowej różni się od spawalności blach, kształtek na konstrukcje metalowe. Na przykład pręty zbrojeniowe St5 spawają się lepiej niż blachy stalowe tego samego gatunku.

Spawanie stali na zimno jest zabronione.

Spawalność stali

Stale miękkie charakteryzują się na ogół dobrą spawalnością. Szkodliwe zanieczyszczenia mogą zmniejszać spawalność, jeśli ich zawartość przekracza normę.

Szkodliwe zanieczyszczenia mogą pogorszyć spawalność nawet przy średniej zawartości, która nie wykracza poza normę, jeśli tworzą lokalne nagromadzenia, np. w wyniku segregacji. Elementami szkodliwymi dla spawania w stali miękkiej mogą być węgiel, fosfor i siarka, przy czym ta ostatnia jest szczególnie podatna na segregację z tworzeniem lokalnych nagromadzeń.

Negatywny wpływ na spawalność może mieć również zanieczyszczenie metalu gazami i wtrąceniami niemetalicznymi. Zanieczyszczenie metalu szkodliwymi zanieczyszczeniami zależy od metody jego produkcji i można je częściowo ocenić na podstawie oznakowania metalu. Stal wysokiej jakości spawów lepiej niż zwykła stal jakości odpowiedniego gatunku; Stal martenowska jest lepsza niż stal Bessemera, a stal martenowska jest lepsza niż stal wrząca. W produkcji krytycznych produktów spawanych te różnice w spawalności stali niskowęglowych muszą być brane pod uwagę i brane pod uwagę przy wyborze marki metalu nieszlachetnego.

Stale węglowe zawierające więcej niż 0,25% węgla mają zmniejszoną spawalność w porównaniu ze stalami niskowęglowymi, a spawalność stopniowo spada wraz ze wzrostem zawartości węgla. Stale o dużej zawartości węgla łatwo ulegają hartowaniu, co prowadzi do powstania twardych, kruchych struktur hartowniczych w strefie spoiny i może im towarzyszyć powstawanie pęknięć. Wraz ze wzrostem zawartości węgla wzrasta tendencja metalu do przegrzewania się w strefie spawania. Podwyższona zawartość węgla wzmaga proces jego wypalania z wytworzeniem gazowego tlenku węgla, który powoduje zagotowanie kąpieli i może prowadzić do znacznej porowatości osadzanego metalu.

Przy zawartości węgla powyżej 0,4-0,5% spawanie stali staje się jednym z najtrudniejszych zadań w technice spawalniczej. Stale węglowe mają na ogół zmniejszoną spawalność i, jeśli to możliwe, zaleca się zastąpienie ich stalami konstrukcyjnymi niskostopowymi, które zapewniają taką samą wytrzymałość przy znacznie niższej zawartości węgla ze względu na inne pierwiastki stopowe. Podczas spawania stali węglowych przez stapianie zwykle nie przylegają one do zgodności składu chemicznego wypełniacza i metalu podstawowego, dążąc do uzyskania osadzonego metalu o równej wytrzymałości z metalem podstawowym dzięki stopowaniu z manganem, krzemem itp. w obniżona zawartość węgla.

Spawanie stali węglowych odbywa się często z podgrzaniem i późniejszą obróbką cieplną, a jeśli to możliwe, w wielu przypadkach dąży się do połączenia obróbki cieplnej z procesem spawania, np. przy spawaniu gazowym małych części, przy spawaniu gazowym ciśnieniowym, w zgrzewaniu punktowym i doczołowym itp.

Większość niskostopowych stali konstrukcyjnych ma zadowalającą spawalność. Ze względu na wzrost znaczenia spawania, nowe gatunki stali konstrukcyjnych niskostopowych są z reguły produkowane z zadawalającą spawalnością. Jeżeli badania partii próbnych stali wykazują niewystarczająco zadowalającą spawalność, wówczas producenci zwykle dostosowują skład stali w celu poprawy spawalności. W niektórych przypadkach wymagane jest niewielkie wstępne podgrzanie stali do 100-200 °, rzadziej konieczne jest zastosowanie późniejszej obróbki cieplnej. Do wstępnej, zgrubnej oceny jakościowej spawalności stali niskostopowych czasami uciekają się do obliczenia równoważnika węgla ze składu chemicznego stali. Obliczenia przeprowadza się według następującego wzoru empirycznego:

gdzie symbole pierwiastków oznaczają ich udział procentowy w stali. Gdy ekwiwalent węgla jest mniejszy niż 0,45, spawalność stali można uznać za zadowalającą, ale jeśli równoważnik węgla jest większy niż 0,45, należy podjąć specjalne środki, takie jak wstępne podgrzewanie i późniejsza obróbka cieplna. Należy zauważyć, że metoda oceny spawalności ekwiwalentem węgla jest bardzo przybliżona i nie zawsze daje poprawne wyniki.

Ze względu na strukturę, stale niskostopowe zwykle należą do klasy perlitycznej. Szeroka gama składów chemicznych stali niskostopowych sprawia, że bardzo trudno jest uzyskać dopasowanie składu chemicznego stopiwa i metalu nieszlachetnego w spawaniu, co wymaga bardzo dużej, trudnej do wykonania różnorodności materiałów wypełniających. Dlatego za wyjątkiem niektórych szczególnych przypadków, w których wymagane jest dopasowanie składu chemicznego podłoża i metalu spoiny (np. uzyskanie odporności na korozję, odporności na pełzanie itp.), ogranicza się to zazwyczaj do uzyskania niezbędnych właściwości mechanicznych metalu spoiny, bez uwzględniania jego składu chemicznego. Umożliwia to stosowanie kilku rodzajów spoiw przy spawaniu wielu gatunków stali, co jest istotną zaletą praktyczną. Na przykład dziesiątki gatunków stali węglowych i niskostopowych jest z powodzeniem spawanych elektrodami UONI-13. W konstrukcjach spawanych stale niskostopowe są generalnie preferowane w stosunku do stali węglowych o tej samej wytrzymałości. Aby ustalić potrzebę lekkiego podgrzania i późniejszego odpuszczania, często bierze się pod uwagę maksymalną twardość metalu strefy wpływu. Jeżeli twardość nie przekracza 200-250 N, to ogrzewanie i odpuszczanie nie jest wymagane, przy twardości 250-ZOS Hv pożądane jest zastosowanie ogrzewania lub odpuszczania, przy twardości powyżej 300-350 Iv, jest to obowiązkowe.

Spośród stali wysokostopowych mają dobrą spawalność i są szeroko stosowane w konstrukcjach spawanych ze stali austenitycznej. Najczęściej stosowane stale austenityczne chromowo-niklowe, takie jak znana stal nierdzewna 18/8 (18% chromu i 8% niklu). Jako stale nierdzewne stosowane są chromowo-niklowe stale austenityczne, a przy wyższych stopach np. o zawartości 25% chromu i 20% niklu są to również stale żaroodporne. Zawartość węgla w chromowo-niklowych stalach austenitycznych powinna być minimalna, nie przekraczając 0,10-0,15% w różnych gatunkach, w przeciwnym razie możliwe jest wytrącanie węglików chromu, co znacznie obniża cenne właściwości stali austenitycznej.

Na części maszyn, które pracują na ścieranie, np. policzki kruszarek kamieni, a także na krzyże kolejowe stosuje się zwykle stosunkowo tanią manganową stal austenityczną zawierającą 13-14% manganu i 1,0-1,3% węgla w postaci odlewy.

Spawanie stali austenitycznych powinno z reguły zachować strukturę austenitu w złączu spawanym oraz cenne właściwości związane z austenitem: wysoką odporność na korozję, wysoką ciągliwość itp. Rozkład austenitu następuje wraz z wytrącaniem się węglików powstałych z uwolnionego nadmiaru węgla z rozwiązania. Rozkład austenitu ułatwia ogrzewanie metalu do temperatur poniżej punktu przemiany austenitu, zmniejszenie zawartości pierwiastków tworzących austenit, wzrost zawartości węgla w austenitach niskowęglowych, zanieczyszczenie metalu zanieczyszczeniami itp. Dlatego przy spawaniu stali austenitycznych należy zminimalizować czas nagrzewania i ilość doprowadzonego ciepła oraz zastosować możliwie intensywniejsze odprowadzanie ciepła z miejsca spawania za pomocą wykładzin miedzianych, chłodzenie wodne itp.

Stal austenityczna używana do produkcji wyrobów spawanych musi być najwyższej jakości z minimalną ilością zanieczyszczeń. Ponieważ rozkład austenitu chromowo-niklowego jest spowodowany tworzeniem się i wytrącaniem węglików chromu, odporność austenitu można zwiększyć przez wprowadzenie do metalu substancji tworzących węgliki silniejsze niż chrom. W tym celu odpowiednie okazały się tytan Ti i niob Nb, zwłaszcza pierwszy pierwiastek, którego zresztą nie brakuje. Tytan bardzo silnie wiąże uwolniony węgiel, zapobiegając tworzeniu się węglików chromu, a tym samym zapobiega rozkładowi austenitu. Do spawania zaleca się stosowanie stali austenitycznej z niewielką zawartością tytanu. Dobrą spawalnością jest np. stal nierdzewna austenityczna chromowo-niklowa EYa-lT typ 18/8 z niewielką ilością tytanu (nie więcej niż 0,8%). Bardziej rygorystyczne wymagania stawiane są oczywiście lutowi, który musi być austenityczny, najlepiej z pewnym nadmiarem pierwiastków stopowych, z uwzględnieniem ich ewentualnego wypalenia podczas spawania oraz z dodatkami stabilizującymi - tytanem lub niobu. GOST 2246-51 przewiduje drut austenityczny do spawania stali nierdzewnych i żaroodpornych.Drut austenityczny jest czasami używany do spawania stali martenzytycznych.

Niedobór i wysoki koszt austenitycznego drutu chromowo-niklowego powodują konieczność prowadzenia badań nad uzyskaniem tańszych zamienników. W warunkach laboratoryjnych zadowalające wyniki uzyskano przy użyciu elektrod z prętem wykonanym z drutu niskowęglowego marki CvlA wg GOST 2246-51 z powłoką zawierającą chrom i nikiel oraz w spawaniu automatycznym drutem marki Sv1A pod topnik ceramiczny nietopiony zawierający chrom i nikiel . Przy spawaniu tymi elektrodami w obu przypadkach znika jedynie zapotrzebowanie na rzadkie druty austenityczne, pozostaje natomiast zużycie rzadkiego metalicznego niklu i metalicznego chromu lub wysokoprocentowego niskowęglowego ferrochromu, wprowadzanego w odpowiednich ilościach do powłoki lub topnika.

Zgrzewanie punktowe stali nierdzewnych odbywa się w bardzo twardych trybach, aktualny czas przejścia jest często skrócony do 1/2 i 1/4 okresu prąd przemienny, tj. do 0,01 i 0,005 sek.

Stale klasy martenzytycznej, które wyróżniają się wysoką wytrzymałością i twardością, są stosowane jako stale narzędziowe, jako stale pancerne itp. Spawanie ich wiąże się z pewnymi trudnościami.

Stale łatwo i głęboko utwardzają się, dlatego po spawaniu zwykle konieczna jest późniejsza obróbka cieplna, polegająca na niskim lub wysokim odpuszczaniu. Często konieczne jest również wstępne podgrzanie produktu. Uprzednia obróbka cieplna produktu przed spawaniem może być niezbędna, korzystnie, jeśli to możliwe, równomierny, drobno zdyspergowany rozkład elementów konstrukcyjnych. W spawaniu często odmawiają dopasowania napawanego i nieszlachetnego metalu nie tylko pod względem składu chemicznego, ale również pod względem właściwości mechanicznych, dążąc przede wszystkim do zapewnienia zwiększonej ciągliwości napawanego metalu i wyeliminowania powstawania pęknięć w tym. W tym celu w spawaniu łukowym często stosuje się np. elektrody austenityczne.

Stale węglikowe stosowane są głównie jako stale narzędziowe, a w praktyce często nie chodzi o spawanie, ale o napawanie tych stali przy produkcji i renowacji narzędzi do skrawania metali, matryc itp. Podgrzewanie i późniejsza obróbka cieplna te stale są w większości obowiązkowe.

Do spawania łukowego i napawania stosuje się pręty elektrodowe ze stali stopowych o właściwościach zbliżonych do metalu podstawowego, a także pręty ze stali miękkiej z powłokami stopowymi zawierającymi odpowiednie żelazostopy. Po zakończeniu spawania lub napawania zwykle przeprowadza się obróbkę cieplną, polegającą na hartowaniu i wyżarzaniu.

Stale ferrytyczne wyróżnia to, że całkowicie tłumią lub osłabiają powstawanie austenitu w wysokich temperaturach dzięki wprowadzeniu dużej ilości stabilizatorów ferrytowych.

Duże znaczenie praktyczne mają stale chromowe ferrytyczne o zawartości chromu od 16 do 30% i węgla nie większej niż 0,1-0,2%, charakteryzujące się kwasoodpornością i wyjątkową żaroodpornością. Stale mogą być spawane spoiwem o tym samym składzie lub austenitycznym. Wstępne podgrzewanie jest obowiązkowe, po spawaniu przez kilka godzin przeprowadza się długie wyżarzanie, a następnie szybkie chłodzenie.