Indesit защо тръбата на компресора е матирана. Cold master - възможни неизправности и решения

Чукане и шум- поради затегнати транспортни болтове. За да разрешите проблема, развийте болтовете.

Дрънкане и чукане- тръбите са в контакт - определете мястото, където тръбата се допира и, когато мотор-компресорът работи, внимателно изправете тръбата.

Почукване при включване и изключване на двигателя- контакт на корпуса на линейния компресор и рамката - поставете порестата гума на електродвигателя между корпуса на мотор-компресора и рамката; части от хладилника паднаха от стойките - поправете стойките; нестабилна позиция на хладилника - приведете хладилника в стабилна позиция чрез регулиране на фиксиращите винтове; повреда на корпуса - ремонт на корпуса; вибрация на тръбата на радиатора на кондензатора - подредете монтажа на кондензатора; повреда на вентилатора - сменете вентилатора.

Хладилният агрегат не стартира - неизправности в окабеляването- отстраняване на неизправности; спад на напрежението в мрежата(хладилникът може да работи при спад на напрежението в мрежата в момента на включване не повече от 15% от номиналната стойност) - изключете хладилника (включете го само ако има номинално напрежение); връзката на двупроводния проводник с релейните клеми е прекъсната - проверете връзката на проводника с релейните контакти; връзката на двупроводния проводник с клемите на датчика - температурен превключвател е прекъсната - проверете връзката на проводника с клемите на датчика - температурен превключвател; счупен контакт между проходните контакти и релейните гнезда - проверете прилягането на релето през контактите. Внимателно огънете проводящия контактен прът, за да получите надежден контакт в гнездото на релето; изтичане на хладилен агент от маншона на сензора - температурен превключвател - включете сензора - проверете температурния превключвател на ухо. Ако няма щракване, изключете захранването на хладилника, отстранете скобите на плочата от клемите на сензора - температурен превключвател. Свържете скобите (изолирайте от металните части на хладилника) и включете хладилника. Ако двигателят се стартира без реле сензортемпература, трябва да се смени;

Повреди в стартовото или защитното реле - сменете релето;

Работната или пусковата намотка на електродвигателя на хладилника е неизправна - проверете всички връзки на електрическата инсталация на хладилника, както и закрепването и изправността на релето. Ако двигателят не стартира с ново реле, проверете веригата на работните и стартовите намотки.

Ако веригата е прекъсната, сменете мотор-компресора. Ако няма прекъсване, проверете пусковия и работния ток с устройство тип KX, ако стойностите им не съответстват на номиналните, сменете мотор-компресора;

Стартовият кондензатор е неизправен - проверете с тестер дали капацитетът на кондензатора съответства на номиналната стойност. Ако капацитет стартов кондензаторсе различава от номинална стойностповече от + - 15%, сменете кондензатора;

Устройството за размразяване е повредено (няма щракване при натискане на бутона) - изключете хладилника, издърпайте устройството за размразяване, разкачете проводниците от клемите и свържете проводниците един към друг, като ги изолирате от металните части на хладилник, включете хладилника. Ако в същото време хладилният агрегат започне да работи, сменете устройството за размразяване;

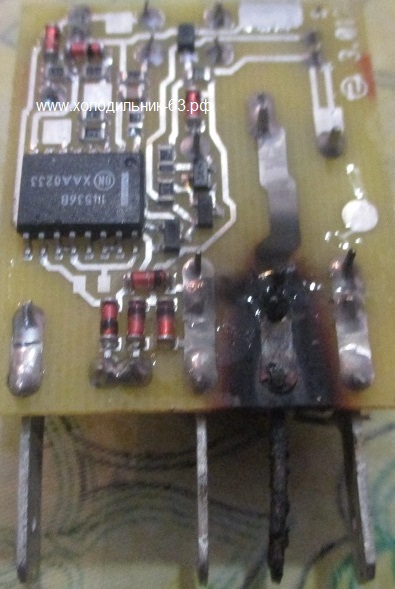

Грешка във веригата на печатната платка или нейните компоненти в линейния двигател - компресор, защитната система работи - проверете честотата електрически ток, линеен двигател - компресорът не работи при честота под 47 Hz и над 53 Hz. Изключете хладилника и го включете само когато е налице номиналната честота на тока.

Моторът бръмчи, но не стартира, защитно реле систематично се изключва- блокиране на компресора - елиминирайте блокирането на мотор-компресора чрез краткотрайно подаване на пренапрежение. Ако компресорът не стартира, сменете компресора;

Кабелите на линейния мотор-компресор са свързани неправилно - проверете правилните кабелни връзки.

Мотор - компресорът се включва и след това се изключва- системата за защита работи - проверете пусковия и работния ток с помощта на устройство тип KX, ако токовете са нормални, сменете пусковото реле, ако токовете са високи, сменете компресора;

Линейният компресор има токово претоварване от 2,1 A за повече от 10 s - изчакайте 7 минути. Ако при рестартиране всичко се повтори, проверете мотор - компресора и зареждането с гориво на хладилния агрегат;

Напрежението е под (над) нормата - при напрежение под 160 V и над 300 V, линейният двигател - компресорът не работи. Изключете хладилника и го включете само при достигане на номиналното напрежение;

Работете в условия на пренапрежения над + - 15 V - изключете хладилника и го включете само когато напрежението е постоянно;

Капацитетът на работния кондензатор не съответства на номиналната стойност с повече от + -10% - сменете работния кондензатор.

Няма охлаждане, когато моторният компресор работи

1 дозата на презареждане с фреон в хладилния агрегат е надценена. Изпарителят не замръзва, компресорът се нагрява леко, консумацията на електроенергия на електродвигателя е намалена - презаредете хладилния агрегат с хладилен агент до нормата. Коригирането на дозата трябва да се извърши в стационарно състояние, т.е. след работа в хладилния модул поне 1 час. Свържете с ключ - пробиване към запечатаната система на сервизния тръбопровод, измерете смукателното налягане, ако е повече от 0,08 MPa, смукателният тръбопровод е покрит със скреж към мотор - компресор, компресорът е студен, твърде е тихо, тогава хладилникът е презареден. Хладилният агент се освобождава до предварително определено налягане. Скоростта на пълнене се контролира от степента на замръзване на смукателния тръбопровод, той трябва да замръзне на не повече от 10 cm от изхода на тръбата от тялото на хладилника;

2 изтичане на фреонот системата на хладилния агрегат (мястото на изтичане на фреон в някои случаи може да се установи по маслени петна) - проверете с теч детектор и след това с измиване за механични повреди по каналите на изпарителя, кондензатора и тръбопроводите. Ако има признаци на повреда, извадете хладилния агент от системата и запоете дупките;

3 пренос на горещи пари на хладилен агент през размразяващия клапан към изпарителя- Проверете кабелните връзки. Ако окабеляването е добро, сменете вентила;

4 замръзване на влага в капилярна тръба- сменете филтъра-изсушител, изсушете уреда, напълнете го със сух хладилен агент;

5 запушване на системата- сменете филтъра-изсушител, продухайте капилярната тръба.

Признаци на дефект:

- висока температура в хладилната част

- висока температура във фризерното отделение

- хладилният уред не се изключва

- скреж в областта на изпарителя, където кипи част от фреона, преминал през капиляра, останалата част от изпарителя е чиста, без скреж, заледяване

- горещ първи крак на кондензатора, следващите - стайна температура

- когато хладилникът е изключен от мрежата, през първите 30 секунди се наблюдава рязко понижаване на температурата на филтъра-изсушител на хладилния агрегат - фреонът се връща от капиляра и кипи във филтъра

- при счупване на технологичната тръба на компресора през нея излиза малка част фреон,

когато капилярът е напълно запушен, налягането в тръбата ще бъде под атмосферното, въздухът ще се засмуква в компресора

- при срязване на капиляра след филтъра-изсушител целият фреон под налягане ще излезе от филтъра

- при измерване на смукателното налягане на тръбата за пълнене, динамиката на нарастване на налягането, когато хладилникът е изключен - налягането се увеличава бавно, когато капилярната секция е напълно блокирана, налягането не се увеличава, ако налягането постепенно се увеличава до определено ниво , а след това се увеличава рязко - наличие на влага в системата замръзва на капилярния изход в изпарителя.

6 проникване на въздух в системата на хладилния агрегат(горещ кондензатор) - извадете хладилния агент от системата на хладилния агрегат и вакуумирайте уреда. Напълнете уреда с хладилен агент (30...40 g) с последващо отстраняване и евакуиране до налягане от 13,3 Pa. Продължителността на евакуацията е не по-малко от 20 минути.

Неизправности поради навлизане на влага или въздух в системата, механично замърсяване (запушване на капилярната тръба, запушване на филтъра - дренаж, наводняване с масло в изпарителя) имат същите признаци, но методите за отстраняването им са различни, така че в началото е необходимо да се установи причината за лошата работа на уреда и след това да се пристъпи към РЕМОНТ.

Огледайте уреда и опипайте филтъра-изсушител. Ако е по-студен от тръбата, която влиза в него, тогава филтърът-изсушител е запушен.

Свържете се към запечатана система с помощта на ключ за пробиване. Определете смукателното налягане. Ако е по-високо от 0,04 MPa или по-ниско от 0,08 MPa (за хладилници с три "снежинки"), хладилният агрегат трябва да се изключи.

Динамиката на повишаване на налягането означава следните неизправности:

Плавно, бавно повишаване на налягането показва механично замърсяване на капилярната тръба;

Постепенното повишаване на налягането до определено ниво и след това бързото му повишаване показва наличието на влага в капилярната тръба.

След изравняване на температурата на изпарителя и кондензатора със стайната, проверете налягането в системата. То трябва да е равно на налягането на хладилния агент при дадена температура (за измервания трябва да имате манометър със съответната градуировка или специална линийка), ако налягането е по-високо, тогава в системата има въздух. След това обезвъздушете хладилния агент, отстранете причината за влага, проникване на въздух. Евакуирайте системата и заредете отново.

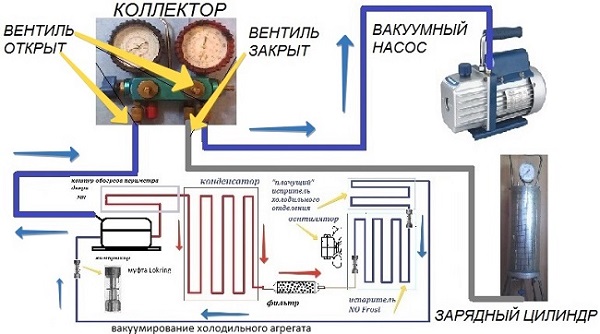

За вакуумиране и зареждане на хладилни агрегати, както и за контрол на налягането в тях се използва манометричен колектор (станция) с принадлежности.

Маркучите се използват за свързване през колектора на измервателната станция към хладилен модул и бутилка за зареждане с хладилен агент или към хладилен модул и вакуумна помпа. С помощта на вентила на колектора се блокира преминаването на хладилния агент между маркучите с различни цветове).

Манометърът показва налягането на хладилния агент в барове (атмосфери). Датчиците са сини или червени. Сините са предназначени за измерване на налягането на смукателната страна (границата на измерване е до 7 бара, едно деление на скалата е 0,1 бара), червените са на нагнетателната страна (границата на измерване е до 35 бара , едно деление на скалата е 0,5 bar) .

В допълнение към скалата за налягане на манометрите има скали за кипене на хладилни агенти - обикновено те са три. В началото на всяка такава скала е посочена марката хладилен агент, за който е предназначена. Ако стрелката е на разделението на налягането от 0,5 бара, съответно на скалата R12, можете да прочетете стойността "минус 24", което означава, че при налягане от 0,5 бара температурата на хладилния агент R-12 ще бъде - 24ºС.

Процедурата за работа с колектор с два клапана при зареждане на домашен хладилник е както следва. Първо затворете двата клапана. Синият маркуч на колектора е свързан към фитинга на тръбата за пълнене на мотор-компресор. Жълтият маркуч е свързан към бутилката с хладилен агент. Ако не е необходимо да се следи налягането от страната на изпускане на хладилния агрегат, червеният маркуч се оставя необезпокояван. Ако е необходимо да се определи налягането върху инжекционната линия, запоете шредерния клапан в тази линия и свържете червен маркуч към него.

ВНИМАНИЕ!Когато измервате налягането, НЕ отваряйте и двата клапана едновременно. За да измерите налягането на смукателната страна, отворете синия вентил, докато червеният е затворен. При измерване на налягането на нагнетателната страна червеният клапан е отворен, а синият е затворен.

Преди да напълните хладилника, отворете синия кран на колектора. Отворете леко вентила на цилиндъра с хладилен агент и напълнете хладилния агрегат до налягане от 0,3 .... 0,5 бара. Затворете вентила на цилиндъра и на колектора. Стартирайте мотор-компресора за 30 секунди и след това го изключете. Изключете цилиндъра с хладилен агент от жълтия маркуч, изпуснете хладилния агент до атмосферно налягане и свържете към него вакуумна помпа.

Отворете синия кран на колектора и включете вакуумната помпа за 10 минути.

След това затворете синия кран на колектора и изключете вакуумната помпа. Изключете жълтия маркуч от вакуумната помпа, свържете го към бутилката с хладилен агент. Отворете леко вентила на бутилката, така че малка част от хладилния агент да премине в маркуча и развийте края на жълтия маркуч от колектора, но не напълно, а само така че хладилният агент, идващ от цилиндъра, да измести влезлия въздух там от маркуча.Въпреки това, ако в системата е имало влага, е вероятно да се образува киселина, така че е необходимо да се замени стандартният филтър-изсушител с антикиселинен филтър-изсушител.

Недостатъчна производителност на мотор - компресор- смяна на двигател - компресор; дозата на зареждане с хладилен агент е подценена - допълнете хладилния агрегат с хладилен агент до нормата, като се ръководите от смукателното налягане и степента на замръзване на изпарителя хладилна част. Коригирайте дозата след 2-часов разход.

Загуба на охлаждащ капацитет

- счупване или деформация на вентилите на компресора - определете подаването на въздух на компресора. Ако не отговаря на нормата, тогава сменете двигателя - компресор;

(компресорът се включва, съпротивлението на намотките съответства на номиналната стойност. В резултат на дефект компресорът на клапана не създава работно налягане, хладилникът не набира температура, работи без изключване. Често този дефект е придружен от външен метален шум по време на работа на компресора.

За да потвърдите дефекта, е необходимо да отрежете тръбата за пълнене на компресора, да отрежете филтъра от кондензатора, да свържете манометричния колектор към кондензатора, да включите компресора, да проверите генерираното въздушно налягане. (30 atm))

Частично запушване на капилярката - проверете температурата на капилярката, филтъра-изсушител и началните навивки на капилярната тръба чрез допир при включен хладилник. При наличие на частично запушване температурата на началните обороти е много по-ниска от тази на филтъра-изсушител. Прочистете капилярната тръба с азот, CO2 или хладилен агент;

Нестабилна работа на комуникационния порт на линейния двигател - компресор (повреда на двигателя) - сменете двигателя

Неправилно свързани кабели между мотор и компресор - проверете правилното свързване на кабелите между мотор и компресор.

Повишаване на температурата във VC. Бързо натрупване на "шуба" върху изпарителя.

Нарушаване на херметичността на хладилната камера - със сонда от немагнитен материал или лента от плътна хартия с дебелина 0,8 mm и ширина 50 mm при затворена врата проверете херметичността на уплътнението - трябва да защипе хартията. Регулирайте вратата, като осигурите плътно прилягане на уплътнението към края на шкафа по целия периметър. Ако е необходимо, сменете уплътнението или изправете вратата.

Мястото на повърхността на изпарителя не е покрито със скреж.

Изходният канал на изпарителя и началната част на смукателната тръба са покрити със скреж на дължина над 150 mm - изтичане на фреон между каналите на изпарителя - сменете изпарителя на хладилния агрегат.

Размразете отделните канали на изпарителя. Увеличаване на коефициента на работно време - запушване на каналите на изпарителя с масло - разпояване на хладилния агрегат на кръстовището на капилярната тръба с компресора. Изплакнете изпарителя на място със смукателните и капилярните тръби с течен хладилен агент.

Глазура на смукателната тръба над 500 mm.

Цикли на хладилника. Повишена консумация на енергия. Температурата на корпуса, двигател - компресор е повишена - повишена устойчивост при стартиране на електродвигателя - излейте масло от корпуса на двигателя - компресора и го напълнете отново в съответствие с нормата.

Хладилника не се изключва- няма контакт между тръбата на силфона на термостата и смукателната тръба на изпарителя на хладилното отделение - уверете се, че тръбата на силфона на термостата е в контакт със смукателната тръба на изпарителя на хладилното отделение.

Свистене вътре в мотор - компресор - счупена тръба в корпуса на мотор - компресор - сменете двигателя - компресор.

Метално тропане в мотор - компресор в началото на работния цикъл- производство на триещи се двойки - смяна на двигател - компресор.

При външен преглед на ремонтирания хладилен агрегат се проверяват комплектността и състоянието на достъпните за проверка компоненти (за механични повреди, корозия, повреди по боята и защитните покрития и др.), качеството на запояването и липсата на остатъци от флюс в точките на запояване, съответствието на компонентите с монтажните спецификации на единиците на този дизайн на хладилния агрегат.

Проверка на работата на хладилния агрегат.

В резултат на проверка на електрическите параметри и състоянието на елементите електрическа веригахладилен агрегат задайте стойността на изолационното съпротивление, съпротивлението на статорните намотки на електродвигателя, дали има късо съединение между завои и отворени вериги в намотките. Други параметри и качествени характеристики трябва да се проверят при тестване на уреда.Херметичността се проверява с детектор за течове. Нагнетателната страна на хладилния агрегат се проверява при работещ компресор, а всмукателната страна при неработещ двигател.Изолационното съпротивление на хладилния агрегат се проверява в следната последователност. Първо (преди да включат мотор-компресора), те се уверяват, че веригата за управление на двигателя работи и че няма повреда в изолацията на намотките на стартера. операциите се извършват с помощта на мегаомметър в студено състояние не по-рано от 2 часа след изключване на моторния компресор. Единият проводник на мегаомметъра е свързан към корпуса на мотор-компресора, а другият към захранващите контакти на електродвигателя. Електрическата якост на изолацията се изпитва при същите условия като приложението изпитвателно напрежение 1000 V променлив ток, свързвайки единия изход на пробната инсталация към корпуса на мотор-компресора, а втория към проходните контакти. Мощността на тестовия комплект трябва да бъде най-малко 0,5 kVA. Тестът за замръзване се провежда, след като хладилният агрегат работи в стабилно състояние за 1,5 часа непрекъсната работа и при температура на въздуха околен свят 23.....25ºС.Консумираната мощност и токът се проверяват на специален стенд, оборудван с ватметър, волтметър, амперметър, автотрансформатор.

Периодът на работа на релето с включена стартова намотка е не повече от 2 секунди.

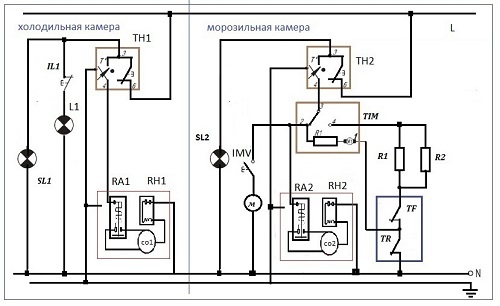

Двукамерен, двукомпресорен хладилник, "плачещ" изпарител в хладилната камера, в фризеризпарител "NO FROST"

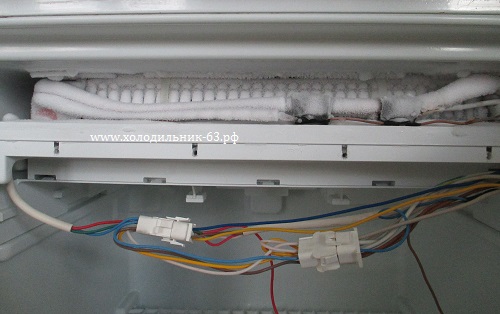

Съставът на хладилно-фризерния агрегат включени: компресор, кондензатор, изпарител No Frost фризер, филтър изсушител, капилярна тръба, допълнителен бойлер. Храната във фризера се охлажда чрез циркулиращ студен въздух, охлаждан чрез преминаване през изпарителя NO FROST. Изпарителя е радиаторен и се намира във фризера. Зад изпарителя е монтиран вентилатор, който прокарва въздух през изпарителя. При преминаване през изпарителя въздухът се охлажда и се насочва към продуктите. Влагата, съдържаща се във фризера, замръзва върху изпарителя. За да се поддържа ефективността на въздушното охлаждане поради ниската топлопроводимост на слоя скреж, е необходимо периодично да се размразява изпарителя. Размразяването се извършва на всеки 12 часа от цялата работа на компресора, започва при командата на таймера „No Frost“ на системата и се извършва под въздействието на топлината, генерирана от нагревателния елемент, монтиран на изпарителя, и нагревателния елемент на ваничката за отцеждане. Системата включва таймер, изпарител, вентилатор, нагревател за размразяване на изпарителя, нагревател за тава за отцеждане, термичен предпазител и система за оттичане на водата от размразяването.

Хладилният агрегат на хладилната камера включва: компресор, кондензатор, плачещ изпарител, филтър изсушител, капилярен тръбопровод.

Продуктите в хладилната камера се охлаждат от изпарител, разположен зад задната стена на хладилника. На стената е закрепен капиляр на термостат на индиректен метод за контрол на температурата, който фиксира температурата на изпарителя и изключва мотор-компресора при достигане на зададената температура. Размразяването става автоматично, когато компресорът е изключен от XK термостата, температурата на изпарителя се повишава до положителна до следващото стартиране, скрежът е замръзнал задна стенаСтудената вода се топи и водата се отстранява през дренажния канал за кондензат, разположен под изпарителя, към резервоара за събиране на кондензат.

Дефекти

Хладилникът е оборудван с два независими хладилни агрегата. Електрическата верига и автоматичните устройства на хладилното отделение, съответно, работят независимо, общото - разклонителна кутияи мрежов кабел. Съответно HC и MC са дефектни поотделно.

Хладилникът не замръзва

1. изтичане на фреон от веригата на хладилния агрегат - признаци.

Хладилен агрегат със студен кондензатор

На задната стена в горния ъгъл на HC ледът замръзва с дебел слой

Задна стена топло сухо

2 запушване на капилярния тръбопровод на хладилния агрегат

Повишена температура в камерата

Хладилният уред не се изключва

Горещ първи крак на кондензатора, последващ - стайна температура

На задната стена на хладилното отделение в горния ъгъл замръзва дебел слой лед

Задната стена на хладилното отделение е топла и суха

При изключване на хладилника от електрическата мрежа се наблюдава рязко понижаване на температурата на филтъра-изсушител на хладилния агрегат през първите 30 секунди.

При измерване на смукателното налягане на тръбата за пълнене, динамиката на нарастване на налягането, когато хладилникът е изключен - налягането се повишава бавно, когато капилярното напречно сечение е напълно блокирано, налягането не се увеличава, ако налягането се повишава плавно до определена ниво, а след това рязко се повишава - наличие на влага в системата замръзва на капилярния изход в изпарителя.

3. запушен филтър-изсушител

Повишена температура в камерата

Хладилният уред не се изключва

На задната стена на хладилното отделение в горния ъгъл се натрупва лед

Задната стена на хладилното отделение е топла (при изключен компресор и прекъсната капилярка след филтъра няма изход на фреон или потокът е бавен, при срязване на филтъра има голям поток от кондензатор)

4. загуба на производителност двигател - компресор

Повишена температура в камерата

студен кондензатор

Компресорът се включва, съпротивлението на намотките съответства на номиналната стойност. В резултат на дефект в клапанната група, компресорът не създава работно налягане, хладилникът не набира температура, работи без изключване. Често този дефект е придружен от външен метален шум по време на работа на компресора. За да потвърдите дефекта, е необходимо да отрежете тръбата за пълнене на компресора, да отрежете филтъра от кондензатора, да свържете манометричния колектор към кондензатора, да включите компресора, да проверите генерираното въздушно налягане.

При диагностициране на компресор е необходимо да се вземе предвид надеждността на този възел на хладилника. По правило горните неизправности на компресора възникват поради факта, че компресорът спира да се изключва и е необходимо да се установи причината (автоматично, изтичане на фреон и др.)

5. Нарушаване на калибрирането на термостата признаци на дефект:

Хладилника работи с малък коефициент на работа, изключва се без да достигне температурата

Повишена температура в камерата

регулира се чрез регулиране на винта на термостата - въртене по посока на часовниковата стрелка - намаляване на времето за работа на хладилника, повишаване на температурата в хладилника, лостът се движи нагоре, сякаш температурата на капиляра намалява, в крайна горна позиция, контактите "3" - " 4" на термостата е отворен, компресорът е изключен. Обратно на часовниковата стрелка - увеличете времето за работа на хладилника, намалете температурата в хладилника, допустимата настройка е едно завъртане.

6. Изтичането на фреон от маншона на термостата се получава, като правило, в резултат на корозия на капиляра на термостата в точката на закрепване към изпарителя. В същото време налягането в силфона пада, контактите "3" - "4" се отварят, през които се захранва мотор-компресорът. Хладилникът не се включва. При непълно изтичане на фреон (много рядко) хладилникът работи с малък коефициент на работно време,

След изключване не се включва дълго време - повишена температура в камерата

7. Отворена верига на нагревателя за размразяване на изпарителя. Поради замръзване на МК изпарителя се намалява охладителната способност на хладилния агрегат. Температурата на MK се повишава и термостатът спира да изключва компресора. След размразяване на MC (поне 8 часа), хладилникът ще набере температура и ще се изключи, докато изпарителят замръзне.

8. Отворена верига, нагревателен елемент на тава за отцеждане. Поради частично замръзване на МК изпарителя, замръзване на канала за оттичане на конденза, охлаждащата мощност на хладилния агрегат се намалява. Температурата в MC се повишава и термостатът спира да изключва компресора

8.1. Отделяне на капещия елемент. Нагревателният елемент е отлепен от палета. Кондензатът, изтичащ от изпарителя по време на размразяването, започва да замръзва върху тавата. Като правило дренажът замръзва, вентилаторът замръзва в лед, тиганът се деформира, често водата попада върху таймера по време на размразяване, което води до неговата повреда

таймер поради проникване на вода по време на размразяване

9. Дефект на вентилатора, обдухващ изпарителя МК (заклинване на електродвигателя, дефект на електрическата част, повреда на лопатките на работното колело). Хладилният капацитет на уреда пада, температурата в MK се повишава, MK компресорът не се изключва. При работещ хладилник не се чува шум от вентилатора.

10. Дефект на таймера. Хладилникът спира размразяването. Изпарителят на MK замръзва, охлаждащата способност на хладилния агрегат намалява. Температурата се повишава и термостатът спира да изключва компресора. След размразяване на хладилника (поне 8 часа), хладилникът ще набере температура и ще се изключи до последващото замръзване на изпарителя.

11. Дефект термично реленагревателен елемент, не се подава напрежение към нагревателните елементи за размразяване на изпарителя МК, изпарителят замръзва, температурата на МК се повишава.

12. Дозата на презареждане на фреон в хладилния агрегат е твърде висока. Изпарителят не замръзва, компресорът се нагрява леко, консумацията на електроенергия на електродвигателя е намалена - презаредете хладилния агрегат с хладилен агент до нормата. Коригирането на дозата трябва да се извърши в стационарно състояние, т.е. след работа в хладилния модул за поне 1 час.Ако смукателният тръбопровод е покрит със скреж до мотор-компресора, компресорът е студен, работи твърде тихо, значи хладилникът е презареден. Хладилният агент се освобождава до предварително определено налягане. Дозата на пълнене се контролира от степента на замръзване на смукателния тръбопровод, тя трябва да замръзне на не повече от 10 см от изхода на тръбата от тялото на хладилника.

електрическа схема

Хладилникът не се включва

1. Изтичането на фреон от термостатичния маншон възниква по правило в резултат на корозия на термостатната капилярка в точката на закрепване към изпарителя. В същото време налягането в силфона пада, контактите "3" - "4" се отварят, през които се захранва мотор-компресорът. Хладилникът не се включва. При непълно изтичане на фреон (много рядко), хладилникът работи с малък коефициент на работно време, температурата в хладилника се повишава.

2. Дефект на контактната група на термостата. Няма верига между контактите "3" - "4", хладилникът не се включва.

3. Счупени намотки на компресора. Отворената верига може да бъде на работната, стартовата или на двете намотки наведнъж. Когато хладилникът е включен към електрическата мрежа, компресорът не стартира, температурата на корпуса на компресора е стайна температура.

4. Интертурна верига на работната намотка на двигателя на компресора. Компресорът стартира поради факта, че завоите на намотката са затворени, съпротивлението на намотката се намалява чрез релето за стартиране, преминава увеличен ток. Релето се активира, за да изключи компресора в рамките на минута. Чува се щракване, релето на компресора е изключено. След като релето се охлади, опитът за стартиране се повтаря. Когато хладилникът е включен, корпусът на компресора става много горещ.

5. Късо съединение от завой до завой начална намоткадвигател на компресора. Признаците за дефект са подобни на точка 4.

6. Заклинване на двигателя на компресора. Компресорът се включва, чува се бръмченето на електродвигателя, но няма въртене на електродвигателя, компресорът не създава налягане, съпротивлението на намотките съответства на номиналната стойност.

7. Засядане на таймера в режим "размразяване". Компресор, MK вентилатор не се включва. Също така е необходимо да проверите веригата за размразяване.

8. Отворена верига на предпазител. Компресор, MK вентилатор не се включва.

9. Отворена верига на нагревателния елемент на изпарителя и нагревателния елемент на ваничката за отцеждане

Хладилното оборудване може да се повреди, дори ако е произведено от производител, известен в целия свят. Високото качество също не е имунизирано срещу счупване. Един от често срещаните причини за повреда са проблеми с връщащата тръба. Ако части от инструмента не функционират правилно, е необходим спешен ремонт.

Концепцията за връщаща тръба в хладилник

Връщащата тръба преминава от компресора към вътрешността на хладилника.. Това е част от охладителната система, свързана е с дюзата на двигателя. За правилно функциониращо хладилно оборудване е разрешено леко замръзване на тази част. Въпреки това зоната на замръзване не трябва да бъде повече от 10 cmзапочвайки от изхода на хладилния шкаф.

Ролята на връщащата тръба в устройството

Възвратната тръба играе ролята на контролно устройство в хладилното оборудване. Позволява ви да затворите цялата система на устройството, състояща се от:

- двигател - компресор;

- изпарител с кондензатор.

Ако е покрито със скреж, това означава, че е възникнала повреда в дебъгваната работа на системата.