Ултразвуково заваряване на метали. Ултразвуково заваряване на пластмаси - метод на високочестотни вибрации

- Ултразвуково оборудване

- Принципът на работа на оборудването

Използването на ултразвук разширява своите граници. Пример за това е ултразвуковото заваряване. Принципът на неговото действие се основава на редица физични закони, без познаването на които човек може да започне заваръчни работиНе се препоръчва.

Същността на процеса на излагане на ултразвук

На първо място е необходимо да се разбере, че всички твърди тела са изградени от атоми, подредени в определен ред (кристална решетка). И всички частици на материята извършват възвратно-постъпателни движения спрямо позицията си. Колкото по-висока е вътрешната енергия на дадено вещество, толкова по-голяма е амплитудата на трептенията.

В такова възбудено състояние молекулите на веществото могат да загубят редица връзки със съседните молекули, тъй като разстоянието между тях се увеличава. В това състояние, но с намаляване на амплитудата на трептенията, започва да се извършва рекомбинацията на връзките в веществото. И това е основната задача на всяко заваряване - да се осигури надеждна връзка на материалите. Единственият въпрос е как да накараме молекулите да получат допълнително смущение, за да се увеличи амплитудата им на трептене. Тук на помощ идва ултразвукът.Ултразвуковата вълна се насочва към мястото на предвиденото свързване, където под нейно въздействие протича описаният по-рано процес на смущение на частиците в контактната зона. Достатъчно е малко усилие, насочено към сближаване на частите, които трябва да бъдат заварени, за да бъде неизбежен процесът на образуване на нови съединения.

Назад към индекса

Ултразвуково оборудване

Оборудването за ултразвуково заваряване не е разделено на определени части.Едно устройство се състои от няколко възела:

- генератор на електрически трептения;

- акустичен блок (включва вълновод);

- механизъм за създаване на налягане;

- оборудване за контрол на качеството на работа.

Заслужава ли си да направите сами такава кола? Това не е необходимо, освен това производството му ще изисква много математически и физически изчисления. Най-малкото отклонение от посочените параметри ще доведе до факта, че няма да можете да постигнете резонансно явление в точката на контакт, съответно частиците на веществото няма да получат допълнително смущение и завареното съединение ще се окаже с лошо качество или изобщо не работят.

Назад към индекса

Принципът на работа на оборудването

Инсталацията за ултразвуково заваряване се изчислява до най-малкия детайл и следователно работи ясно. Генераторът създава електрически вибрации, които се преобразуват във високочестотни звукови вълни. Звуковите вълни са еластични, така че се предават през вълноводи, направени под формата на кухи тръби или пръти до точката на контакт между частите.

Молекулите имат определена честота на вибрации, така че допълнителни звукови вълни, които съвпадат по честота, причиняват резонанс на мястото на заваряване - рязко увеличаване на амплитудата. И това е необходимо за свързването на материалите. Достатъчно е лекото им изместване една спрямо друга, за да могат молекулите на повърхностите да започнат да контактуват. За различни материали, както вече беше отбелязано, необходимата различна честота на трептения, съответно, за инсталиране на ултразвуково заваряване изисква прецизно оборудване, което създава определена честота.

Почти невъзможно е да направите такова устройство сами.

Назад към индекса

Къде се използва този метод?

Ултразвуковото заваряване не е универсален методзакрепващи материали. Той е идеален за свързване на почти всички материали, но закрепените части не трябва да имат големи линейни размери или да се различават високо нивопластичност.

Ултразвуковото заваряване на метали с голяма дебелина е нерентабилно и непрактично. Звуковите вълни се заглушават от плътността на материала и не достигат отдалечени точки в точката на контакт. В този случай дисперсионните явления причиняват появата на вторични звукови вълни, които само пречат резонансни явленияв плътна среда. Амплитудата на вибрациите на молекулите се увеличава почти в целия обем на материала, което води до увеличаване на вътрешната му енергия (тялото се нагрява).

Много по-ефективно е да заварявате по-меки материали: пластмаса, пластмаса и други полимери. Вторичните вълни практически не се разпространяват в тях, частиците в точката на контакт бързо се привеждат в активно състояние, контактът им е бърз и надежден.

Поради тази причина в момента ултразвукът е по-търсен. Използва се като промишлено производствокакто и в специализирани работилници. Ултразвуковото заваряване е особено актуално при ремонт на продукти, където е невъзможно да се използва заваряване, придружено от използване на открит източник на топлина или водещо до забележима промяна в температурата на ремонтираната част.

Друг недостатък на ултразвуковото заваряване е, че заваряваните повърхности трябва да бъдат разположени директно върху устройството. И това води до допълнителна работаза демонтаж на повредени части и повторното им сглобяване на определен агрегат.

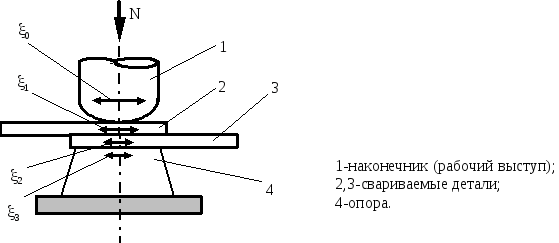

При ултразвуковото заваряване неразглобяемото съединение се образува от комбинираното действие на механични срязващи вибрации от ултразвукова честота (f = 20 ... 230 kHz), сравнително малка сила на натиск, приложена перпендикулярно на повърхностите, които трябва да бъдат заварени, и топлинен ефект, дължащ се на триене при възвратно-постъпателните им движения. В резултат на това се наблюдава малка пластична деформация в зоната на заваряване.

В началния момент на действие с ултразвукови вибрации възниква сухо триене върху заваряваните повърхности, което води до разрушаване на оксидните и адсорбираните филми. След появата на ювенилни повърхности, процесът на сухо триене преминава в чисто триене, придружено от образуване на гърчови възли. Захващането се улеснява от малката амплитуда на трептенията на триещите се повърхности и възвратно-постъпателния характер на тези трептения.

За получаване на механични вибрации с ултразвукова честота се използва магнитострикционният ефект, открит от R. Julen през 1847 г. Този ефект се състои в това, че под действието на променлива магнитно поленасочена по протежение на магнитната верига, тя се скъсява или удължава.

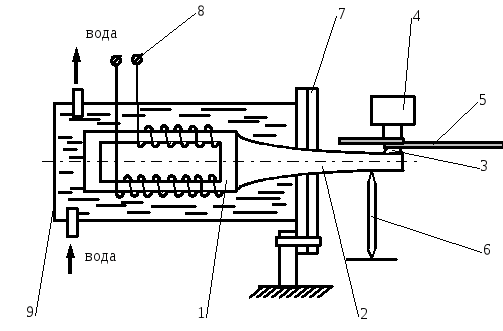

Основният блок на машината за ултразвуково заваряване е магнитострикционен преобразувател (фиг. 1), чиято намотка се захранва с ултразвуков честотен ток от 20 ... 180 kHz от генератор. Магнитострикционният преобразувател 1 с водно охлаждане служи за преобразуване на енергията на високочестотния ток в механични вибрации. Високочестотните еластични вибрации се предават през вълновода под формата на надлъжни механични движения към горния връх

При заваряване продуктът 4 се затяга между върховете, към които се прилага силата, необходима за създаване на налягане по време на процеса на заваряване.

Най-често срещаните схеми за ултразвуково заваряване са точкови, шевни и контурни. При точково заваряване върховете са кръгли или с друга форма стоманени щанци, при шевно заваряване - стоманени ролки.

Ориз. 1. Схема на инсталация за ултразвуково заваряване:

1 - магнитострикционен преобразувател; 2 - вълновод; 3 - съвети; 4 - части за заваряване.

Основните параметри на режимите на ултразвуково заваряване: мощност на преобразувателя, честота и амплитуда на колебанията на инструмента, сила на компресия, време за заваряване.

Мощността на ултразвуковия преобразувател се избира в зависимост от дебелината и свойствата на метала на заваряваните части. Обикновено това е 4 ... 6 kW. Амплитудата на вибрациите на инструмента (обикновено в рамките на 10…20 µm) е една от най-важните характеристики на процеса на заваряване, влияеща върху свойствата на завареното съединение и неговата здравина.

Силата на натиск е необходима, за да се осигури необходимия физически контакт между частите. Това е 100…2000 kN. Силата на триене, когато частите се изместват една спрямо друга под въздействието на ултразвукови вибрации, също зависи от силата на компресия.

Времето за заваряване също оказва значително влияние върху здравината на заварената връзка. При кратко време на заваряване връзката е крехка, тъй като ъглите на настройка заемат малка част от контактната повърхност. Ако времето за заваряване е твърде дълго, тогава върху частите се образуват дълбоки вдлъбнатини от електродите, наблюдава се разрушаване на заварената връзка от умора и захващане на електродите с частите. Време за заваряване с точкова връзка 0,5 ... 3 s.

Процесът на ултразвуково заваряване е придружен от отделяне на топлина в точката на образуване на връзката в резултат на триене при контакт между частите. Максималната температура в зоната на заваряване не надвишава 0,5…0,7 от точката на топене. В някои случаи частите се нагряват преди заваряване.

Предварителното загряване води до намаляване на времето за заваряване и допринася за увеличаване на здравината на връзката. Твърде високата температура на нагряване обаче не позволява да се увеличи якостта поради увеличаване на течливостта на метала и произтичащото от това влошаване на предаването на ултразвукови вълни към зоната на заваряване.

Съществуващият опит в използването на ултразвуково заваряване разкри следните предимства на този метод:

1. Ултразвуковото заваряване ви позволява да свързвате различни метали, алуминий, мед, никел са добре заварени, високолегираните стомани са задоволително заварени. Получени са съединения върху редица огнеупорни метали - ниобий, тантал, молибден и волфрам. Значителен напредък е постигнат в заваряването на метали с неметали (полупроводници, стъкло и някои други материали). С помощта на ултразвук се заваряват пластмасови части, получават се съединения на биологични тъкани, което е един от уникалните примери за използването на ултразвуково заваряване и в същото време характеризира неговите широки възможности.

2. Възможно е свързване на тънки и свръхтънки части, заваряване на пакети от фолио, възможно е заваряване на тънки кори и фолио към елементи от носещата конструкция, чиято дебелина е практически неограничена.

3. Ултразвуковото заваряване се извършва в твърдо състояние без значително нагряване на мястото на заваряване, което прави възможно свързването на реактивни метали или метални двойки.

4. Не се изисква предварително почистване на повърхността на детайла, поради което е възможно заваряване на плакирани и оксидирани части.

5. Малките сили на натиск причиняват лека деформация на повърхността на частите на кръстовището.

6. Ултразвуковото заваряване е по-икономично, тъй като се използва заваръчно оборудване ниска мощност. Например за контактно точково заваряване на алуминий с дебелина 1 mm е необходима машина с мощност 100 ... 150 kW, за ултразвуково заваряване на същата връзка - 2,5 ... 5 kW.

Недостатъците на ултразвуковото заваряване са както следва. На първо място, дебелината на частите, които ще бъдат заварени, е ограничена до 2,0 mm. При големи дебелини е необходимо да се увеличи честотата на трептене, което води до разрушаване на вълновода. Нестабилност на параметрите на заваряване поради нестабилност на количеството енергия, подадена в зоната на заваряване поради отклонения в размерите на частите, различни състояния на техните повърхности, нестабилност в работата на ултразвуковия генератор, компресионния механизъм и др. причинява значителни колебания в якостта на заварените съединения.

Ултразвуковото заваряване намери широко приложение за свързване на тънки детайли в приборостроенето, радиоелектронната промишленост и особено в микроелектрониката, както и за полимерни филми и полимери.

ултразвуково заваряване: същност и основни области на приложение.

ултразвуково заваряванеметали - процесът на получаване на неразглобяема връзка в твърда фаза, при който създаването на ювенилни зони върху заваряваните повърхности и физическият контакт между тях се осигуряват от специален инструмент с комбинирано действие на нормална натискна сила и редуваща се тангенциална относителни премествания с малка амплитуда върху детайла. Тези премествания се извършват с ултразвукова честота в равнината детайл-детал, като заедно с нормалната сила предизвикват пластична деформация на микронеравностите в повърхностния слой на метала и евакуация на замърсители от зоната на заваряване (фиг. 1).

Други свързани страници

ултразвуково заваряване

Механичните ултразвукови вибрации се предават към мястото на заваряване от инструмента през дебелината на материала на детайла от външната му страна. Процесът е организиран по такъв начин, че да се предотврати значително приплъзване на инструмента и опората върху повърхностите на детайлите. Преминаването на трептения през метала на частите е придружено от разсейване на енергия поради външно триене между заваряваните повърхности в началния период (плосък източник на топлина) и вътрешно триене в обема на материала, разположен между инструмента и опората при условия на интензивни ултразвукови вибрации след образуване на зоната на настройка (загуби на хистерезис, обемен източник на топлина). Това се проявява в повишаване на температурата в съединението до стойности (0.4 .. .0.7) T pl. Повишаването на температурата от своя страна улеснява пластичната деформация. Суперпозицията на ултразвукови вибрации внася определени специфики в поведението на метала и кинетиката на заваръчния процес като цяло. Тангенциалните премествания в равнината на детайла и напреженията, причинени от тях, действащи заедно с напреженията на натиск от силата на заваряване P (комплексно състояние на напрежение), локализират силна пластична деформация в малки обеми от близки до повърхността слоеве. В този случай стойността на нормалните напрежения на натиск е значително по-ниска от границата на провлачване на заваряваните материали. Този процес е придружен от раздробяване и механично отстраняване на оксидни филми и други замърсители. Пластичната деформация се улеснява чрез намаляване на границата на провлачване на метала, когато през него преминават ултразвукови вибрации.

рисуване. 1. Схеми на типични осцилационни системи за ултразвуково заваряване на метали: а - надлъжно; b - надлъжно-напречно; c - надлъжно-вертикално; g - усукване; 1 - електроакустичен преобразувател; 2 - вълнова връзка; 3 - акустично разединяване; 4 - накрайник за заваряване; 5 - части за заваряване.Индустриално приложение.

ултразвуково заваряванеизползва се за съединяване на относително тънки фолиа, листове, телове и др. Този процес е особено предпочитан за съединяване на разнородни материали. Области на приложение - микроелектроника, производство на полупроводникови прибори, нагреватели за битови хладилници, устройства за фина механика и оптика, снаждане на краищата на ролки от различни тънколистови материали (мед, алуминий, никел и техните сплави).

Технологични възможности на метода.

Пластмасовите метали (сребро, мед, алуминий, никел, злато и др.) се съединяват най-лесно по този метод, както помежду си, така и с твърди нископластични материали. С увеличаване на твърдостта този метод се влошава. Металните заготовки могат да се заваряват към стъкло, керамика, полупроводникови материали (силиций, германий). Успешно се заваряват огнеупорни метали: волфрам, тантал, цирконий, ниобий, молибден. Възможно е да се заваряват детайли през междинен слой, състоящ се от трети метал, например стоманата се заварява към стомана през алуминий. Успешно се заваряват метали, покрити със слой от изкуствен оксид, естествени оксиди, лакове, полимери и др.

При заваряване на метали основният тип връзка е препокриването с различен дизайн на елементите (фиг. 2). Заваряването може да се извърши с една или повече точки, непрекъснат шев, в затворен контур. В някои случаи се използва специално предварително формоване на края на телената заготовка, за да се направят Т-образни връзки на телта с равнината. Възможно е ултразвуково заваряване на няколко заготовки едновременно (пакет).

Диапазонът от дебелини на заваряем метал е ограничен горен лимит. С увеличаване на дебелината на детайла е необходимо да се използват трептения с по-голяма амплитуда, за да се компенсират загубите на енергия в дебелината на материала. Увеличаването на амплитудата е допустимо до определена граница, свързана с риск от пукнатини от умора, с образуване на значителни вдлъбнатини от инструмента върху повърхността на детайлите. На практика се извършва заваряване на плоски елементи с дебелина от 3.. .4 микрона до 0,5. .. 1 mm или диаметър 0.01.. .0.5 mm. Дебелината на втората част в контакт с опорния елемент може да бъде значително по-голяма. Известни са случаи на ултразвуково заваряване с вариация на дебелината ≥1:1000. Минимална дебелина на заварката 3.. .4 микрона.

Краткото време на престой при повишени температури дава възможност да се получи висококачествено съединение от различни материали, склонни към образуване на интерметални съединения. Материалът за заваряване леко променя свойствата си по време на заваряване и не е замърсен с чужди примеси. Съединенията имат висока химична хомогенност. Използването на ултразвуково заваряване създава добри хигиенни условия.

Известни практически трудности създава контролът на един от основните параметри на процеса - амплитудата на трептенията.

При използване на ултразвуково заваряване трябва да се вземе предвид рискът от разрушаване от умора на вече направени съединения в детайли. Заготовките по време на заваряване могат да се обърнат един спрямо друг. Вдлъбнатините на инструмента остават върху повърхността на частите, които ще бъдат заварени. Самият инструмент има ограничен живот поради ерозия работна повърхност. Материалът на детайла е заварен към инструмента в отделни точки, което води до неговото износване. Ремонтът е свързан с определени трудности, тъй като инструментът е елемент от единична неразделима конструкция на акустичния блок, чиито размери и конфигурация са строго проектирани за работната честота.

Фигура 2. Основните видове заварени метални съединения: а - припокриване; b - върху релефи; в - с смачкване на ръбове; g - паралелен, кръгъл елемент с плосък; d - от край до край на кръгъл елемент с плосък; д - кръстовидни, кръгли елементи; g - успоредни, кръгли елементи; h - многослойни части и филми; i, k - ъглови.

Подготовка на повърхността.

Методът на ултразвуково заваряване не изисква сложна предварителна подготовка. За да се повиши стабилността на качеството на връзката, препоръчително е само да се обезмаслят повърхностите на частите с разтворител. Процесът на предаване на енергия към заваряваните детайли, който определя кинетиката на заваряването, протича при непрекъснато променящи се условия на триене на частите, които трябва да бъдат съединени помежду си и с инструмента.

Избор на параметри на режима на заваряване.

Основните параметри на процеса са амплитудата и колебанията на работната част на инструмента, микрони; натискна статична сила P, N; време на заваряване t, s; честота на трептене f, kHz.

Стойностите на параметрите на режима обикновено се избират експериментално въз основа на обработката на резултатите от механичните изпитвания на серия от заварени проби чрез промяна на един от параметрите в определени граници и при фиксирани стойности на другите. Обичайната последователност на избор: P - t - A. Стойностите на параметрите на ултразвуковото заваряване са в следните граници: P = 0.3.. .4000 N (по-ниската стойност се отнася за случай на заваряване на малки дебелини) ; A \u003d 14 ... 25 m km; f= 15... 75kHz; t = 0.1...4s.

При избора на параметрите на режима на ултразвуково заваряване за конкретен случай трябва да се вземе предвид следното. При правилно протичане на процеса съотношението на силите на триене в двойките инструмент - част, част - опора, част - част трябва да бъде такова, че да няма значително приплъзване на инструмента и опората по повърхността на детайлите. До голяма степен условията на триене могат да се контролират чрез промяна на статичната сила на натиск. При ниско P инструментът се плъзга по детайла и ултразвуковото заваряване става невъзможно. Прекомерното увеличение на този параметър води до значителни пластични деформации на заготовките (вдлъбнатини) и прави невъзможно относително смесване на срязване в равнината част на част. Липсата на външно триене между повърхностите на детайлите в началния период не позволява да се отървете от повърхностното замърсяване, което е причината за лошо качество на връзката.

С увеличаване на дебелината на заварения материал и размера на заваръчното петно, стойността на силата на натиск трябва да се увеличи. Амплитудата на трептенията също трябва да нараства пропорционално. Увеличаването на силата на натиск и амплитудата на трептенията изисква по-голям вход към ултразвуковия инструмент електрическа сила. Прехвърлянето на деформации на срязване през дебелината на метала на детайла към заваръчната равнина е придружено от разсейване на енергия в материала, което в крайна сметка влияе върху амплитудата на относителните премествания на част - част.

Следователно, с увеличаване на дебелината на детайла, е необходимо да се присвоят по-високи стойности на амплитудите и колкото по-голяма е, толкова по-голям е коефициентът на вътрешно триене на материала. Появата на разрушения от умора е особено характерна за втвърдения материал. В такива случаи, ако е възможно, може да се приложи предварително темпериране на заготовките, но най-ефективният начин е да се намали амплитудата на трептене до определена граница.

При многоточкови връзки, както и при заваряване на детайли със сложни геометрични форми и значителни габаритни размери, за да се избегне разрушаването както на вече направени точки, така и на основния материал, могат да се използват специални скоби с гумени уплътнения, ограничаващи зоната на въздействие ултразвукови вибрации върху материала. Увеличаването на честотата може да осигури известна компенсация за амплитудата на трептенията, за да се запази входната акустична мощност. Тази техника е толкова по-целесъобразна, колкото по-тънък е завареният материал. Превключването към друга честота обаче е възможно само при използване на оборудване, което акустична системакойто е предназначен за тази честота.

Продължителността t на процеса на заваряване е най-малко критичният параметър и се избира толкова по-дълго, колкото по-голяма е дебелината на материала и неговата твърдост и колкото по-малка е мощността, подадена към инструмента. Процесът на ултразвуково заваряване на метали се регулира от времето.

В случай на използване на схема, която комбинира ултразвуково заваряване с нагряване от външен източник, е необходимо да изберете параметрите на топлинния импулс и да определите момента на неговото прилагане. Оптимално за заваряване на пластични метали е цикъл със забавяне на термичния импулс спрямо момента на включване на ултразвука. При относително висока твърдост на материала на детайла е препоръчително да включите ултразвука след известно нагряване. Този вид метод се използва при производството на микроелектронни структури.

Технологични схеми на заваряване.

Съществуващите схеми за ултразвуково заваряване се различават по естеството на вибрациите на инструмента (надлъжни, огъващи, усукващи), неговото пространствено разположение по отношение на повърхността на заварения продукт, метода за прехвърляне на силата на натиск върху детайлите и дизайна на поддържащ елемент (виж фиг. 2). За точково, шевно и контурно заваряване на метали се използват варианти с надлъжни и огъващи вибрации. Въздействието на ултразвукови вибрации може да се комбинира с локално импулсно нагряване на детайлите от отделен източник на топлина. В този случай се постигат някои технологични предимства: възможността за намаляване на амплитудата на трептенията, времето и мощността на предаване на ултразвук. Енергийните характеристики на топлинния импулс и времето на прилагането му към ултразвук са допълнителни параметри на процеса.

Трудно е да си представим механизъм или структура, която не изисква свързване на отделни части, части, материали. Комуникацията често е необходима твърда, монолитна. В такива случаи се използват различни опции за заваряване. Универсален метод, който е подходящ за метал, пластмаса, е ултразвуковото заваряване под налягане.

Плюсове и минуси на използването на ултразвук

Трептенията на еластична среда могат да възникнат с различни честоти. В зависимост от честотата, средата реагира различно на вибрациите. В техниката, медицината широко се използват ултразвукови вибрации или вибрации с честота над 20 kHz.

Интересно! Вибрации с честота от 16 kHz до 02 kHz се възприемат от човешкото ухо и принадлежат към областта на чуваемите звуци. Ултразвукът означава отвъд това, което се възприема като звук.

Една от областите на приложение на ултразвука е заваряването на различни вещества. Ултразвуковото заваряване се използва широко, особено при производството на такива вещества, материали, устройства:

- полупроводници;

- микроустройства и микроелементи за електрониката;

- кондензатори, предпазители, релета, трансформатори;

- нагреватели за домашни хладилници;

- устройства за прецизна механика и оптика

- реактори;

- снаждане на краищата на ролки от различни тънколистови материали (мед, алуминий, никел и техните сплави) в техните производствени линии.

Автомобилната индустрия също е един от потребителите на възможностите на ултразвука.

В допълнение, това е единственият начин за свързване на полимерни материали един към друг.

Както всеки технологичен процес, ултразвуковото заваряване има своите плюсове и минуси. Предимствата на този метод на свързване са:

- нагряване на заваряваните части, непревишаващи границите на пластична деформация;

- ниска консумация на енергия;

- предварителният етап за подготовка на частите се състои от тяхното обезмасляване;

- за заваръчни работи от този вид няма ограничения за вида на повърхността. Може да бъде повърхност окислена, покрита, с изолационен филм;

- възможността за заваряване на материали от различни формати, например метали, пластмаси, полимери;

- потенциал при заваряване на ултратънки листове;

- този тип заваряване може да комбинира материали с разнородна структура в един пакет;

- подходящ за работа с метали, за които други видове заваряване са невъзможни поради техните свойства (молибден, волфрам, тантал, цирконий);

- скорост на процеса и значително ниво на автоматизация;

- висока якост на заваръчния шев;

- по време на работа не се отделят вредни вещества.

Недостатъците включват вреден ефектултразвук върху човешкото тяло и необходимостта от предварително компресиране на частите, които ще бъдат заварени. Високотехнологичните ултразвукови генератори също се считат за минус.

Експертно мнение! Дебелите части не са подходящи за ултразвуково заваряване, тъй като се губи качество, което е свързано с физическите особености на самия процес.

Физическа основа за използването на ултразвук за заваряване

За извършване на заваръчни работи се използва оборудване, състоящо се от няколко компонента:

- източник на енергия;

- блок за управление на технологичния цикъл на заваряване;

- механична осцилаторна система;

- задвижване под налягане.

Основните функции на технологичния процес са възложени на механична колебателна система. Той извършва следните технологични стъпки:

- трансформира електрическа енергияв механичното

- пренася механична енергия в зоната на заваряване;

- синхронизира вътрешното съпротивление на заваряваните части със съпротивлението на натоварване;

- съгласува размерите на зоната, в която се инжектира енергията, с параметрите на излъчвателя;

- концентрира енергия;

- осигурява получаване на необходимия индикатор за скоростта на колебание на излъчвателя.

Електромеханичен преобразувател, направен от вещества с магнитострикционни или електрострикционни свойства, действа като източник на механични вибрации. Може да бъде никел, пермендур, бариев титан. В такива вещества се създава променливо електромагнитно поле механични напрежения, което причинява еластични деформации. Освен това енергията се концентрира и предава към заваръчния връх - вълновода, а амплитудата на механичните вибрации се увеличава.

Електромеханичен преобразувател, направен от вещества с магнитострикционни или електрострикционни свойства, действа като източник на механични вибрации. Може да бъде никел, пермендур, бариев титан. В такива вещества се създава променливо електромагнитно поле механични напрежения, което причинява еластични деформации. Освен това енергията се концентрира и предава към заваръчния връх - вълновода, а амплитудата на механичните вибрации се увеличава.

Ако приложите вибрации с ултразвукова честота към частите, в тях ще възникнат напрежения на срязване. Тези напрежения причиняват пластична деформация на материала, от който са направени частите, които ще бъдат заварени. Механичните трептения с честота над 20 kHz в точките на контакт със заварения материал ще станат източници на повишаване на температурата поради силите на триене. Свързаните повърхности се доближават една до друга на разстояния, на които влизат в сила силите на междуатомно взаимодействие.

Мнение на специалист Доближаването до субатомните разстояния е възможно поради високата пластичност на горните слоеве на метала с повишаване на температурата, както и разрушаването на оксидни, мастни филми и изпаряването на влагата.

След сближаването на повърхностите, които трябва да бъдат заварени, връзката възниква поради термична дифузия на атомите на повърхностните слоеве.

Основни характеристики на ултразвуковото заваръчно оборудване:

- сила на натиск - от 0,1 kN до 2 kN;

- консумацията на енергия варира от 4-6 kV;

- работно време на заваряване - до 3 s;

- амплитуда на механичните трептения - от 10 до 20 микрона

Такива показатели позволяват да се заваряват части с дебелина около 2 mm, но в същото време вторият елемент може да има и по-голяма дебелина, която понякога надвишава 1000 пъти.

Как да заваряваме заедно полимери

Значението на използването на ултразвук при заваряване е свързано и с възможността за ултразвуково заваряване на полимерни материали. Ултразвуковите вибрации повишават пластичните свойства на полимерите при контакт. По време на първоначалния контакт химичните връзки се разкъсват и полимерните молекули се активират. След това, поради химично взаимодействие, се наблюдава взаимодействие на повърхностите на връзката.

Деформацията на полимера с честота, съответстваща на ултразвука, води до нагряване до определена температурна стойност. Тази температура трябва да съответства на определено състояние на материала:

- за аморфни полимери - вискозно-течно състояние;

- за частично кристални полимери - топене.

Това състояние на материята насърчава дифузията.

Някои етапи на ултразвуково заваряване на пластмаси се различават от подобен процес при метали. Те могат да бъдат определени в следния ред:

- свързване на генератора на ултразвукови вибрации;

- преобразуване на ултразвукови вибрации в механични надлъжни;

- създаване на статично налягане;

- свързване на вълновод, който създава динамична сила, а също така повишава температурата в зоната на заваряване.

При такава схема и двата вида сила лежат в една и съща равнина, която е перпендикулярна на местоположението на заваряваната повърхност. По този начин често се заваряват вещества, напълно различни по отношение на химичните връзки: пластмаси, метал, металокерамика.

Ултразвуковите вибрации в момента се използват широко в различни индустрии и при изследването на физически явления. Настоящият етап в развитието на ултразвуковата технология се характеризира както с усъвършенстване на предварително разработени методи, така и с разширяване на броя на новите области на приложение на ултразвуковото изследване.

Индустриалното използване на ултразвуковия тест се развива в две посоки:

използването на вълни с ниска интензивност (нискоенергийни трептения)(0.8¸12.0 MHz) ð за дефектоскопия, измервания, сигнализация, автоматизация на производството и др.

прилагане на високоенергийни трептения (вълни с висок интензитет)за активно въздействие върху вещества и различни технологични процеси ð почистване на детайли, заваряване на метали и пластмаси, механична обработка и др.

Ултразвукът с нисък интензитет и висока честота (MHz) се използва в технологиите повече от 60 години.

Ултразвукови вибрации с висок интензитет (повече от няколко W / cm 2) и f=18¸44 kHz се използват за активно въздействие върху вещества и технологични процеси от около 40 години.

В заваръчната технология ултразвукът се използва в следните области:

За подобряване на механичните свойства на заваръчното съединение, когато е изложено на заваръчната вана по време на кристализация. Подобряването на механичните свойства на заваръчното съединение се дължи на усъвършенстването на структурата на заваръчния метал и отстраняването на газовете.

Като източник на енергияза получаване на точкови и шевни съединения (особено в микроелектрониката), ултразвуковите вибрации активно разрушават естествени и изкуствени филми, което прави възможно заваряването на метали с окислена повърхност, покрита със слой лак и др., възможно е да се съединят най-тънките метални фолиа.

Ултразвукът намалява или премахва собствените си напрежения и деформации, които възникват по време на заваряване. Те могат да стабилизират структурните компоненти на метала на заварената връзка, като елиминират възможността за спонтанна деформация на заварената конструкция във времето.

За оценка на качеството на заварени съединения (ултразвукова дефектоскопия) на различни метали и сплави.

ултразвуково заварени повечето оттермопластични полимери (например полистирен).

Първите експерименти с ултразвуково заваряване (USW) на метали са предприети в Германия през 1936-37 г., а работата по създаването на USS оборудване и технология започва в САЩ в началото на 50-те години.

В СССР първата работа по ултразвуков ултразвуков контрол на метали се появява през 1958 г.

Изследователската и развойната работа в областта на UZS се извършва от VNIISO Ленинград, Московския държавен технически университет на име Бауман, NIITOP Нижни Новгород и др.

Процес на ултразвуково заваряване на метали

При ултразвуковото заваряване се образува неразделна метална връзка при комбинираното действие на високочестотни механични вибрации върху частите и относително малки сили на натиск, приложени нормално към повърхността на техния контакт ( f=10¸100 kHz, амплитуда на трептене x=1¸100 µm).

За получаване на механични вибрации с висока честота обикновено се използват магнитострикционен ефект. Състои се в промяна на размерите на някои сплави под въздействието на променливо магнитно поле.

Ултразвуковите преобразуватели обикновено използват чист никел или желязо-кобалтови сплави. Промяната на размерите на магнитострикционните материали е много малка: за никела магнитострикционното удължение е 40×10 -6. Следователно, за да се увеличи амплитудата и концентрацията на енергията на вибрациите, както и да се предадат механичните вибрации към мястото на заваряване, вълноводи, които обикновено имат стесняваща се форма. Силовият фактор на вълноводите обикновено е равен на 5, амплитудата в края на вълновода при работа на празен ходтрябва да бъде 20¸30 µm. Опитът на ултразвуковото микрозаваряване показа, че стойностите на амплитудата на трептенията x=1¸3 µm вече осигуряват образуването на надеждна връзка.

Вълноводите пренасят енергията на трептенията на равнинната вълна от магнитострикционния преобразувател към заваръчния накрайник (инструмент)

Фиг. 1. Външен вид на вълноводите

Коефициент на усилване на амплитудата на вибрационно изместване при d 1 ¹d 2 K y =d 1 2 /d 2 2 , където d 1 , d 2 са диаметрите на входния и изходния край на вълновода.

Основният блок на машината за UZS е магнитострикционен преобразувател. Неговата схема за точкова заварка е следната.

1-магнитострикционен преобразувател; 2-вълновод; 3-перваз; 4-компресионно задвижване (компресионен механизъм); 5-продукт; 6 опора на махалото; 7-диафрагма; 8-токов проводник; 9-корпус за водно охлаждане.

Фиг.2. Схема на монтаж за точково заваряване

1-магнитострикционен преобразувател; 2-вълновод; 3-заваръчна ролка; 4-притискаща ролка; 5-продукт; 6-корпус на преобразувателя; 7-захранване на ток за магнитострикционен преобразувател; 8-задвижване на въртене; 9-охлаждаща вода.

Фиг.3. Схема на инсталация за заваряване на шевове чрез ултразвук

Намотката на магнитострикционния преобразувател се захранва от високочестотен ток от ултразвуков генератор. Механичните вибрации се предават и усилват от вълновода. В края на вълновода има работеща издатина. По време на заваряване високочестотните еластични вибрации се предават през вълновода към работния перваз под формата на високочестотни хоризонтални механични движения.

Продължителността на процеса на заваряване зависи от заварения метал и неговата дебелина, за малки дебелини се изчислява на части от секундата.

Фиг.4. Схема на процеса на ултразвуково изпитване на метали

Вибрациите на върха са поляризирани в равнина, съвпадаща с повърхността на горната плоча.

Вибрациите на върха (работен ръб, инструмент) причиняват вибрации на плочи и опори с амплитуди x 1, x 2, x 3 и x 0 > x 1 > x 2 > x 3, тъй като във всяка от зоните на "връхната част", " детайл-детайл", "детайл-опора", енергията на вибрациите се абсорбира.

Процесът на заваряване започва с взаимодействието на микронеравностите на повърхностите, които трябва да се съединят под действието на сила N, и възниква тяхната деформация.

След включване на ултразвуковия контрол, в резултат на относителни вибрации на съединяваните повърхности, контактните микронеравности се изместват и частично се деформират;

В началния момент на действие на ултразвукови вибрации възниква сухо триене върху заваряваните повърхности, което води до разрушаване на оксидни филми и филми от адсорбирани газове и течности. След образуването на ювенилни повърхности, процесът на сухо триене се превръща в чисто триене, което е придружено от образуването на гърчови възли. Припадъкът се улеснява от малката амплитуда на вибрациите на триещите се повърхности и възвратно-постъпателния характер на тези вибрации.

Металографските изследвания на проби от различни метали, заварени в различни режими на заваряване (мощност, продължителност, при различни налягания), не разкриват отлята структура в зоната на заваряване или излагане на високи температури върху метала. Установено е, че температурата в зоната на заваряване не е по-висока от 0,6 от температурата на топене.

Някои данни за температурата (t°) в зоната на заваряване са дадени в таблица 1.

маса 1

|

Материал |

режим на заваряване | |||

|

Време за заваряване, s |

P компресия, kgf (dan) | |||

|

Алуминий | ||||

В резултат на това в зоната на заваряване се наблюдава малка пластична деформация (5–20%) от първоначалните им размери.

Заваряемостта на металите чрез ултразвук се определя от:

физико-механичните им свойства при t° на заваряване;

свойствата на механичната трептяща система, вида на повърхностната обработка преди заваряване и др.

Заварената връзка с правилния режим на заваряване има якост, равна на якостта неблагороден метал; основен метал.