Soudabilité des aciers inoxydables de différentes nuances. Soudabilité des aciers. Groupes

Soudabilité- la propriété d'un métal ou d'une combinaison de métaux de former, avec la technologie de soudage établie, un joint qui répond aux exigences déterminées par la conception et le fonctionnement du produit.

La soudabilité de l'acier dépend en grande partie du degré d'alliage, de sa structure et de sa teneur en carbone. Le carbone a le plus grand effet sur la soudabilité. Plus sa teneur en acier est élevée, plus il est susceptible de former des fissures à froid ou à chaud, plus il est difficile d'assurer une résistance égale du joint soudé et du métal de base.

Un indicateur quantitatif de la soudabilité de l'acier est la teneur en carbone équivalent, déterminée par la formule

Selon la soudabilité, les aciers sont divisés en quatre groupes, caractérisés par une soudabilité bonne, satisfaisante, limitée et mauvaise.

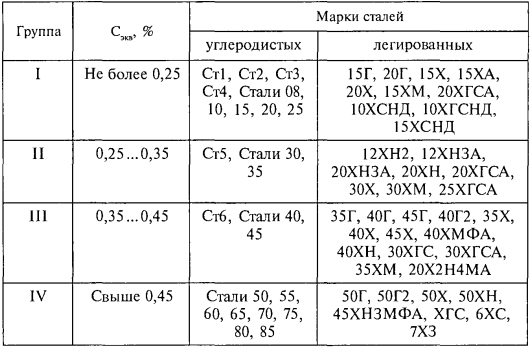

La classification des principales nuances d'acier par soudabilité est donnée dans le tableau. 7.1.

Tableau 7.1

Classification des aciers par soudabilité

À premier groupe comprennent les aciers dont le C eq ne dépasse pas 0,25 %. Ils sont soudés dans n'importe quel mode sans chauffage ni traitement thermique ultérieur. La qualité des joints soudés est élevée.

Dans deuxième groupe inclut l'acier avec C eq dans la plage de 0,25 ... 0,35 %. Pour obtenir des joints soudés de haute qualité de ces aciers, il est nécessaire de respecter strictement les conditions de soudage optimales, d'utiliser des matériaux de remplissage et des flux spéciaux et de préparer soigneusement les bords pour le soudage. Dans certains cas, un préchauffage à une température de 100 ... 150 ° C est nécessaire, suivi d'un traitement thermique.

À troisième groupe comprennent les aciers dont les valeurs Seq sont comprises entre 0,35 et 0,45 %. Leur soudage est effectué avec préchauffage à une température de 250 ... 400 ° C et revenu ultérieur.

quatrième groupe sont des aciers avec C eq supérieur à 0,45 %. Les aciers de ce groupe sont très difficiles à souder. Leur soudage nécessite une température préalable à haute température et, dans certains cas, un chauffage concomitant, suivi d'un traitement thermique - revenu élevé ou normalisation.

question test

- Combien de zones comporte une flamme oxyacétylénique ?

- Quel gaz est présent en excès dans une flamme oxydante ?

- Nommez le type de flamme utilisé pour souder les produits en fonte.

- Comment la puissance calorifique d'une flamme est-elle contrôlée ?

- Pourquoi la zone dans laquelle le soudage est effectué s'appelle-t-elle la zone de récupération ?

- Quel genre éléments chimiques sont des désoxydants ?

- Pourquoi un échauffement excessif du métal de base pendant le soudage est-il dangereux ?

- Énumérer les moyens d'éliminer les déformations lors du soudage.

- Comment quantifie-t-on la soudabilité de l'acier ?

- Quels aciers ont une bonne soudabilité ?

Soudabilité des aciers

À Catégorie:

Soudage des métaux

Soudabilité des aciers

Les aciers à faible teneur en carbone ont généralement une bonne soudabilité. Les impuretés nocives peuvent réduire la soudabilité si leur teneur dépasse la norme. Les impuretés nocives peuvent altérer la soudabilité même à une teneur moyenne qui ne dépasse pas la norme, si elles forment des accumulations locales, par exemple, en raison de la ségrégation. Les éléments préjudiciables au soudage dans l'acier doux peuvent être le carbone, le phosphore et le soufre, ce dernier étant particulièrement sujet à la ségrégation avec la formation d'accumulations locales.

La contamination du métal par des gaz et des inclusions non métalliques peut également avoir un effet négatif sur la soudabilité. La contamination du métal par des impuretés nocives dépend de la méthode de production et peut être partiellement jugée par le marquage du métal: l'acier de haute qualité est mieux soudé que l'acier de qualité ordinaire de la nuance correspondante; l'acier à foyer ouvert est meilleur que l'acier Bessemer, et l'acier à foyer ouvert est calme - meilleur que l'acier bouillant. Dans la fabrication de produits soudés critiques, ces différences de soudabilité des aciers bas carbone doivent être prises en compte et prises en compte lors du choix de la marque du métal de base.

Les aciers au carbone contenant plus de 0,25% de carbone ont une soudabilité réduite par rapport aux aciers à faible teneur en carbone, la soudabilité diminuant progressivement à mesure que la teneur en carbone augmente. Les aciers à haute teneur en carbone sont facilement durcis, ce qui conduit à la formation de structures de durcissement dures et cassantes dans la zone de soudure et peut s'accompagner de la formation de fissures. Avec une augmentation de la teneur en carbone, la tendance du métal à surchauffer dans la zone de soudage augmente. Une teneur en carbone accrue améliore le processus de sa combustion avec la formation de monoxyde de carbone gazeux, ce qui provoque l'ébullition du bain et peut entraîner une porosité importante du métal déposé.

Avec une teneur supérieure à 0,4-0,5% C, le soudage de l'acier devient l'une des tâches les plus difficiles de la technologie du soudage. Les aciers au carbone ont généralement une soudabilité réduite et, si possible, il est recommandé de les remplacer par des aciers de construction faiblement alliés, qui donnent la même résistance à une teneur en carbone beaucoup plus faible en raison d'autres éléments d'alliage. Lors du soudage d'aciers au carbone par fusion, ils ne respectent généralement pas la correspondance de la composition chimique des métaux d'apport et des métaux de base, s'efforçant d'obtenir un métal déposé de résistance égale à celle du métal de base en raison de l'alliage avec du manganèse, du silicium, etc. à une teneur réduite en carbone.

Le soudage des aciers au carbone est souvent effectué avec préchauffage et traitement thermique ultérieur et, si possible, dans de nombreux cas, on cherche à combiner le traitement thermique avec le processus de soudage, par exemple le soudage au gaz de petites pièces, le soudage sous pression de gaz, le soudage par points , soudage par résistance bout à bout, etc.

La plupart des aciers de construction faiblement alliés ont une soudabilité satisfaisante. En raison de l'importance accrue du soudage, l'acier de construction faiblement allié des nouvelles nuances a généralement une soudabilité satisfaisante. Si les tests de lots d'essai d'acier montrent une soudabilité insuffisamment satisfaisante, les fabricants ajustent généralement la composition de l'acier pour améliorer la soudabilité. Dans certains cas, un petit préchauffage de l'acier jusqu'à 100-200 ° C est nécessaire, moins souvent il est nécessaire de recourir à un traitement thermique ultérieur.

Selon la structure, les aciers faiblement alliés appartiennent généralement à la classe perlitique. Une grande variété de composition chimique des aciers faiblement alliés rend très difficile l'obtention de la même composition des métaux déposés et de base en soudage par fusion, qui nécessite une grande variété de matériaux d'apport. Par conséquent, à l'exception de quelques cas particuliers où il est nécessaire de faire correspondre la composition chimique des métaux de base et déposés (par exemple, obtenir une résistance à la corrosion, une résistance au fluage, etc.), il est généralement limité à l'obtention des propriétés mécaniques nécessaires de le métal déposé, sans tenir compte de sa composition chimique. Cela permet d'utiliser quelques types de matériaux d'apport lors du soudage de nombreuses nuances d'acier, ce qui constitue un avantage pratique significatif. Par exemple, des dizaines de nuances d'aciers au carbone et faiblement alliés sont soudées avec succès avec des électrodes UONI-13. Dans les structures soudées, les aciers faiblement alliés sont généralement préférés aux aciers au carbone de même résistance. Pour établir la nécessité d'un léger préchauffage et d'un revenu ultérieur, la dureté maximale du métal de la zone d'influence est souvent prise en compte. Si la dureté ne dépasse pas HB 200-250, le chauffage et le revenu ne sont pas nécessaires, avec une dureté de HB 250-300, un chauffage ou un revenu est souhaitable, avec une dureté supérieure à HB 300-350, ils sont obligatoires.

Parmi les aciers fortement alliés, ils ont une bonne soudabilité et sont largement utilisés dans les structures soudées en acier austénitique. Les aciers austénitiques au chrome-nickel les plus utilisés, par exemple le célèbre acier inoxydable 18-8 (18% Cr et 8% Ni). Les aciers austénitiques au chrome-nickel sont utilisés comme aciers inoxydables, et avec un alliage plus élevé, par exemple avec une teneur de 25% Cr et 20% Ni, ce sont également des aciers résistants à la chaleur. La teneur en carbone des aciers austénitiques au chrome-nickel doit être minimale, ne dépassant pas 0,10-0,15%, sinon une précipitation de carbures de chrome est possible, ce qui réduit considérablement les propriétés précieuses de l'acier austénitique.

Le soudage des aciers austénitiques doit, en règle générale, préserver la structure austénitique du joint soudé et les précieuses propriétés qui lui sont associées : haute résistance à la corrosion, haute ductilité, etc. La décomposition de l'austénite s'accompagne de la précipitation de carbures formés par l'excès de carbone libéré de la solution. La décomposition de l'austénite est facilitée par le chauffage du métal à des températures inférieures au point de transformation austénitique, une diminution de la teneur en éléments formant l'austénite, une augmentation de la teneur en carbone dans les aciers austénitiques à bas carbone, une contamination du métal par des impuretés, etc. Par conséquent, lors du soudage d'aciers austénitiques, le temps de chauffage et la quantité d'apport de chaleur doivent être minimisés et éventuellement une évacuation plus intensive de la chaleur du lieu de soudage - au moyen de revêtements en cuivre, d'un refroidissement par eau, etc.

L'acier austénitique destiné à la fabrication de produits soudés doit être de la plus haute qualité, avec le montant minimal la pollution. Étant donné que la décomposition de l'austénite au chrome-nickel est causée par la formation et la précipitation de carbures de chrome, la résistance de l'austénite peut être augmentée en introduisant des formateurs de carbure plus résistants que le chrome dans le métal. Le titane et le niobium se sont avérés adaptés à cette fin, notamment le premier élément, qui, d'ailleurs, n'est pas en pénurie. Le titane lie très fortement le carbone libéré, empêchant la formation de carbures de chrome, et empêche ainsi la décomposition de l'austénite. Pour le soudage, il est recommandé d'utiliser de l'acier austénitique à faible teneur en titane. Une bonne soudabilité est différente, par exemple, l'acier austénitique au chrome-nickel inoxydable Kh18N9T de type 18-8 avec une petite quantité de titane (pas plus de 0,8%).

Bien entendu, des exigences plus strictes sont imposées au métal d'apport, qui doit être austénitique, de préférence avec un certain excès d'éléments d'alliage, compte tenu de leur éventuelle combustion lors du soudage et avec des additifs stabilisants - titane ou niobium. GOST 2246-60 prévoit un fil d'apport austénitique pour le soudage des aciers inoxydables et résistants à la chaleur. Le fil d'apport austénitique est parfois utilisé pour le soudage des aciers martensitiques. La rareté et le coût élevé des fils austénitiques en chrome-nickel obligent à développer des substituts moins chers.

Les aciers martensitiques, qui se distinguent par une résistance et une dureté élevées, sont utilisés comme aciers à outils, comme aciers de blindage, etc. Leur soudage est associé à certaines difficultés. Les aciers sont facilement et profondément durcis, donc après le soudage, un traitement thermique ultérieur est généralement nécessaire, consistant en un revenu faible ou élevé. Le préchauffage du produit est souvent également nécessaire. Le traitement thermique préalable du produit avant le soudage peut être indispensable ; de préférence, si possible, une distribution uniforme finement dispersée des composants structuraux. Dans le soudage par fusion, la similitude du métal déposé et du métal de base est souvent abandonnée, non seulement dans composition chimique, mais aussi en termes de propriétés mécaniques, en s'efforçant principalement d'assurer une ductilité accrue du métal déposé et d'éliminer la formation de fissures dans celui-ci. A cet effet, dans le soudage à l'arc, par exemple, des électrodes en acier austénitique sont souvent utilisées.

Les aciers de la classe des carbures sont principalement utilisés comme aciers à outils et, dans la pratique, il est plus souvent nécessaire de traiter non pas le soudage, mais le surfaçage de ces aciers dans la fabrication et la restauration d'outils de coupe, de matrices, etc. Préchauffage et traitement thermique ultérieur pour ces aciers sont pour la plupart obligatoires. Pour soudage à l'arc et le surfaçage, des tiges d'électrodes en aciers alliés sont utilisées, dont les propriétés sont similaires à celles du métal de base, ainsi que des tiges d'acier à faible teneur en carbone avec des revêtements en alliage contenant les ferroalliages correspondants. Une fois le soudage ou le rechargement terminé, un traitement thermique est généralement effectué, consistant en un durcissement et un recuit.

Les aciers ferritiques se distinguent par le fait qu'ils suppriment ou affaiblissent complètement la formation d'austénite à haute température en raison de l'introduction de grandes quantités de stabilisants de ferrite. Les aciers ferrigènes au chrome avec une teneur de 16-30% Cr et pas plus de 0,1-0,2% C, qui se distinguent par une résistance aux acides et une résistance à la chaleur exceptionnelle, revêtent une importance pratique significative. Les aciers peuvent être soudés avec un métal d'apport de même composition ou austénitique. Préchauffage nécessaire. en fin de soudage, on procède à un recuit long de plusieurs heures, suivi d'un refroidissement rapide.

Pour le soudage automatique à l'arc des aciers alliés, l'utilisation des flux céramiques ouvre de nouvelles possibilités.

La soudabilité des aciers dépend du degré d'alliage, de la structure et de la teneur en impuretés. Le carbone a la plus grande influence sur la soudabilité des aciers. Avec une augmentation de la teneur en carbone, ainsi qu'un certain nombre d'autres éléments d'alliage, la soudabilité des aciers se détériore. Les aciers de construction à faible teneur en carbone, faiblement alliés et moyennement alliés sont principalement utilisés pour le soudage des structures.

Les principales difficultés de soudage de ces aciers sont :

- sensibilité à la trempabilité et à la fissuration à froid ;

- tendance à la formation - fissures à chaud ;

- assurer une résistance égale du joint soudé.

En fonction de la teneur en carbone équivalent et de la tendance associée au durcissement et à la formation de fissures à froid, les aciers sont répartis en quatre groupes selon leur soudabilité : aciers bons, satisfaisants, limités et mal soudés.

La soudabilité est la capacité de l'acier à former un joint soudé sans défaut, ayant des propriétés physiques et mécaniques proches de celles du métal de base. La soudabilité est comprise comme le rapport entre l'acier et une méthode et un mode de soudage spécifiques.

Par joint soudé, on entend le métal fondu et la zone affectée thermiquement du métal de base. La zone proche de la soudure est une section étroite du métal de base le long du joint, qui n'a pas fondu pendant le soudage, mais a été exposée à des températures élevées. Dans certains aciers, au niveau de la zone affectée thermiquement, lorsqu'ils sont chauffés à une température critique (723°C) et plus, des transformations de phase structurale se produisent (modifications de la forme et de la taille des grains). Ce phénomène est appelé cristallisation secondaire. La section de la zone proche de la soudure de ces aciers, sur laquelle une cristallisation secondaire s'est produite, est appelée zone affectée thermiquement. Dans le soudage à l'arc manuel avec des électrodes enrobées, la largeur de la zone affectée thermiquement peut être de 3 à 6 mm. Dans le métal fondu, des défauts peuvent apparaître - fissures et pores. Des fissures peuvent également apparaître dans la zone de la zone affectée par la chaleur.

Évaluation du degré de soudabilité. Le degré de soudabilité d'un acier donné est d'autant plus élevé que plusieurs méthodes de soudage peuvent lui être appliquées et que les limites des modes de chaque méthode sont larges.

La soudabilité des aciers est évaluée selon les indicateurs les plus caractéristiques suivants :

1) La résistance du métal fondu contre la formation de treshki chaud ;

2) La résistance du joint soudé contre la formation de fissures à froid ;

3) La structure de la soudure et de la zone affectée thermiquement, leur dureté ;

4) Résistance, ductilité et ténacité du joint soudé ;

5) Propriétés du joint soudé en raison des exigences opérationnelles (résistance à la chaleur, résistance à la corrosion chimique, etc.).

De ces indicateurs, chacun cas particulier définir pas tous, mais seulement ceux qui sont cruciaux pour une conception donnée. Selon les conditions opératoires, d'autres indicateurs de soudabilité peuvent être déterminés. Mais dans tous les cas, le principal indicateur de la soudabilité des aciers est la résistance du joint soudé à la formation de fissures à chaud et à froid.

Fissures à chaud et à froid. Les fissures sont le défaut de soudage le plus grave, entraînant souvent des défauts irréparables. Il existe des fissures à chaud et des fissures à froid.

Des fissures à chaud se produisent dans les joints soudés à des températures supérieures à 1000°C pendant la période de solidification. Dans la plupart des cas, ils se produisent le long des joints de grains du métal.

Raisons de la formation de fissures à chaud:

a) fixation incorrecte et rigide des pièces à souder, entraînant l'apparition de forces de traction dans le métal;

b) une diminution du volume du métal lors de la solidification, provoquant la formation de cavités de retrait et l'apparition de contraintes résiduelles internes.

Avec une augmentation de la teneur en acier des éléments qui forment composants chimiques avec un point de fusion bas (soufre, chrome, molybdène), la probabilité de fissuration à chaud augmente.

Les fissures à froid se produisent dans les joints soudés à des températures inférieures à 1000°C lors du refroidissement à température ambiante, et apparaissent également dans les conditions de fonctionnement. Ils apparaissent, en règle générale, le long des cristaux (grains).

La formation de fissures à froid lors du soudage est causée par de brusques changements dans les propriétés mécaniques, la nature de l'état de contrainte dans le processus de transformations structurelles (cristallisation secondaire).

Raisons de la formation de fissures à froid:

a) une teneur accrue en carbone et en éléments d'alliage dans l'acier, provoquant un durcissement et des contraintes structurelles locales ;

b) les contraintes de traction causées par un chauffage et un refroidissement irréguliers pendant le soudage.

La contamination du métal de base par du phosphore et la saturation du métal fondu par de l'hydrogène pendant le processus de soudage augmentent la tendance à la formation de fissures à froid.

Influence de la composition chimique des aciers sur la soudabilité. La composition chimique a une influence déterminante sur la soudabilité des aciers. Dépend de lui propriétés physiques acier et structure qui peuvent changer sous l'influence du chauffage et du refroidissement pendant le processus de soudage.

La teneur accrue en carbone, manganèse (G), silicium (C), chrome (X), vanadium (F), tungstène (V) dans l'acier améliore les performances des aciers, mais rend difficile le soudage des structures constituées de ces aciers.

La présence de cuivre (D), de titane (T), de niobium (B) dans l'acier augmente les caractéristiques de performance des aciers et a en même temps un effet positif sur la soudabilité de ces aciers.

Le nickel (N) n'affecte pas la soudabilité des aciers. Sa présence augmente la résistance, la ductilité de l'acier, contribue à sa structure à grain fin.

Classification des aciers selon le degré de soudabilité. Selon le degré de soudabilité, tous les aciers sont conditionnellement divisés en quatre groupes : bon, satisfaisant, limité et mal soudable.

Les aciers bien soudés sont soudés par n'importe quel moyen sans utiliser de technologie sophistiquée. Ce groupe comprend les aciers à faible teneur en carbone avec une teneur normale en manganèse, silicium, chrome et les aciers faiblement alliés avec une teneur en carbone jusqu'à 0,2 %. De tels aciers sont généralement soudés sans préchauffage. Le soudage à basse température, en particulier les structures métalliques épaisses, nécessite parfois un préchauffage à une température de 100-160°C. Le besoin de préchauffage est déterminé au cas par cas. Un exemple de tels aciers sont : les aciers au carbone ordinaires (St 2pe, St 2sp, St 3ps, St 3sp, St 4ps, St 4sp) ; structurel de qualité carbone (10, 15, 20); structure faiblement alliée (09G2S, 09G2, 10G2S1, 12GS, 16GS, 14KhGS, 10KhSND).

Des aciers soudables satisfaisants nécessitent un strict respect du régime de soudage, un nettoyage minutieux des bords à souder, des conditions de température normales (température supérieure à zéro, absence de vent). Ce groupe comprend les aciers à moyenne teneur en carbone avec une teneur en carbone jusqu'à 0,35% et les aciers faiblement alliés avec une teneur en carbone jusqu'à 0,3% - Ces aciers nécessitent un préchauffage à une température de 150-250 ° C lors du soudage à basse température. Certains de ces aciers, selon les conditions d'exploitation et la responsabilité de la structure après soudage, nécessitent un traitement thermique ultérieur (recuit, revenu élevé). Un exemple de tels aciers sont les aciers au carbone de qualité courante (St 5ps, St 5sp, St 5Gps) ; structurel de qualité carbone (30, 35); structure faiblement alliée (15KhSND, 25G2S, 20KhG2S).

Les aciers soudables restreints sont sujets à la fissuration lorsqu'ils sont soudés dans des conditions normales normales. Ces aciers sont soudés avec préchauffage à une température de 250-350°C. Ce groupe comprend les aciers à moyenne teneur en carbone avec une teneur en carbone jusqu'à 0,5 %, les aciers faiblement alliés avec une teneur élevée en éléments d'alliage et certains aciers alliés. Après le soudage de tels aciers, un recuit ou un revenu élevé est recommandé, et lors du soudage de structures critiques, le recuit et le revenu sont obligatoires. Des exemples de tels aciers sont : les aciers au carbone ordinaires (St bps) ; structurel de qualité carbone (40, 45, 50); structurel faiblement allié et allié (ZO-.HMA, 30 HGS, 35 HM, 35 HGSA).

Les aciers mal soudés forment des fissures lors du soudage en C dans des conditions normales. De tels aciers sont soudés avec certaines capacités avec chauffage préalable et concomitant à une température de 300-450 ° C et traitement thermique ultérieur. Ce groupe comprend les aciers au carbone à teneur en carbone supérieure à 0,5%, les aciers faiblement alliés à forte teneur en manganèse, au silicium, la plupart des aciers spéciaux alliés. Un exemple de tels aciers sont : structurel au carbone de haute qualité (60, 65, 70) ; structuraux faiblement alliés et alliés (40G2, 50G2, 40KhG, 40KhGR, 40KhFA, 40KhS).

Détermination du degré de soudabilité. La connaissance des caractéristiques de soudabilité des différents aciers facilite le choix d'une technologie de soudage approximative, qui doit être vérifiée sur des échantillons (échantillons technologiques).

Pour déterminer le degré de soudabilité des aciers, de nombreuses méthodes pratiques différentes ont été développées, en fonction des exigences des joints soudés et de leurs conditions de fonctionnement.

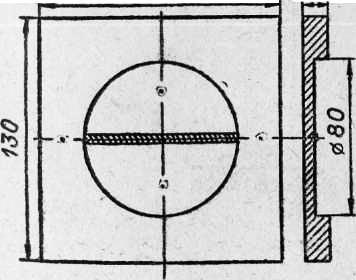

L'une des méthodes les plus courantes pour déterminer la soudabilité est un test technologique selon la méthode de l'usine de Kirov (Leningrad). Une plaque de 130X130X12 mm est fabriquée à partir de l'acier testé. Une rainure d'un diamètre de 80 mm y est pratiquée, dans laquelle un rouleau est soudé le long du diamètre. La partie inférieure de la plaque (fond avec cordon de soudure) est refroidie par air, eau ou chauffée. Après avoir surfacé le cordon, la plaque est maintenue pendant deux jours, puis découpée, meulée et gravée à l'acide pour révéler les fissures.

Si la plaque ne se fissure pas lorsqu'elle est refroidie à l'eau, l'acier est considéré comme bien soudé.

L'acier soudable de manière satisfaisante se fissure lorsqu'il est refroidi à l'eau et ne se fissure pas lorsqu'il est refroidi à l'air.

Riz. 1. Échantillon technologique de l'usine de Kirov

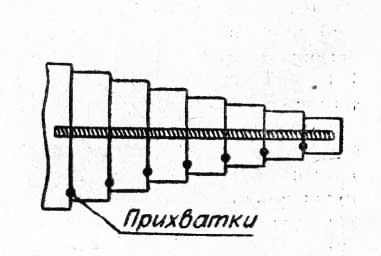

Riz. 2. Échantillon technologique de MVTU

Si la plaque se fissure lorsqu'elle est refroidie à l'air et ne se fissure pas lorsqu'elle est préchauffée à 150 °C, alors l'acier est considéré comme soudable de manière limitée.

Le test de la fiche technologique MVTU donne une évaluation qualitative de la résistance de la couture à la formation de fissures à chaud. Des plaques de différentes largeurs sont reliées par des punaises. Un rouleau est soudé sur les plaques dans le sens des plaques étroites vers les plaques plus larges. Des fissures se forment à l'intersection de la jonction des plaques par le cordon déposé. L'indice de résistance est la plus petite largeur de plaque à laquelle des fissures à chaud ne se forment pas.

Un indicateur approximatif caractéristique de la soudabilité de l'acier est la dureté de la zone proche de la soudure. Si la dureté ne dépasse pas 300 unités Brinell, un tel acier peut être soudé sans chauffage. Avec une valeur de dureté plus élevée, un préchauffage du métal de base est nécessaire.

Lors de l'évaluation de la soudabilité, le rôle de la composition chimique de l'acier est prépondérant. Selon cet indicateur, en première approximation, la soudabilité est évaluée.

L'influence des principaux dopants sur est donnée ci-dessous.

Le carbone (C) est l'une des impuretés les plus importantes qui déterminent la résistance, la ductilité, la trempabilité et d'autres caractéristiques de l'acier. La teneur en carbone des aciers jusqu'à 0,25% ne réduit pas la soudabilité. Une teneur plus élevée en "C" conduit à la formation de structures durcissantes dans le métal de la zone affectée thermiquement (ci-après dénommée HAZ) et à l'apparition de fissures.

Le soufre (S) et le phosphore (P) sont des impuretés nocives. La teneur accrue en "S" conduit à - une fragilité rouge, et "P" provoque une fragilité à froid. Par conséquent, la teneur en "S" et "P" dans les aciers à faible teneur en carbone est limitée à 0,4-0,5 %.

Le silicium (Si) est présent dans les aciers en tant qu'impureté jusqu'à 0,3 % en tant que désoxydant. Avec cette teneur en « Si », la soudabilité des aciers ne se détériore pas. En tant qu'élément d'alliage avec une teneur en "Si" - jusqu'à 0,8-1,0% (en particulier jusqu'à 1,5%), la formation d'oxydes réfractaires "Si" est possible, ce qui aggrave la soudabilité de l'acier.

Teneur en manganèse (Mn) dans l'acier jusqu'à 1,0% - le processus de soudage n'est pas difficile. Lors du soudage d'aciers contenant du "Mn" à raison de 1,8 à 2,5%, des structures de durcissement et des fissures peuvent apparaître dans le métal HAZ.

Le chrome (Cr) dans les aciers doux est limité comme impureté à 0,3 %. Dans les aciers faiblement alliés, la teneur en chrome est possible dans la plage de 0,7 à 3,5 %. Dans les aciers alliés, sa teneur varie de 12% à 18% et dans les aciers fortement alliés, elle atteint 35%. Lors du soudage, le chrome forme des carbures qui nuisent à la résistance à la corrosion de l'acier. Le chrome contribue à la formation d'oxydes réfractaires qui entravent le processus de soudage.

Le nickel (Ni), similaire au chrome, se trouve dans les aciers à faible teneur en carbone jusqu'à 0,3 %. Dans les aciers faiblement alliés, sa teneur passe à 5 % et dans les aciers fortement alliés à 35 %. Dans les alliages à base de nickel, sa teneur est prépondérante. Le nickel augmente la résistance et les propriétés plastiques de l'acier, a influence positive pour la soudabilité.

Le vanadium (V) dans les aciers alliés est contenu en une quantité de 0,2 à 0,8 %. Il augmente la ténacité et la ductilité de l'acier, améliore sa structure, améliore sa trempabilité.

Le molybdène (Mo) dans les aciers est limité à 0,8 %. Avec cette teneur, il a un effet positif sur les caractéristiques de résistance des aciers et affine sa structure. Cependant, lors du soudage, il brûle et contribue à la formation de fissures dans le métal fondu.

Le titane et le niobium (Ti et Nb) dans les aciers résistants à la corrosion et à la chaleur sont contenus jusqu'à 1 %. Ils réduisent la sensibilité de l'acier à la corrosion intergranulaire, dans le même temps, le niobium dans les aciers de type 18-8 favorise la formation de fissures à chaud.

Le cuivre (Cu) est contenu dans les aciers comme impureté (jusqu'à 0,3 % inclus), comme additif dans les aciers faiblement alliés (0,15 à 0,5 %) et comme élément d'alliage (jusqu'à 0,8-1 %). Il améliore les propriétés de corrosion de l'acier sans compromettre la soudabilité.

Lors de l'évaluation de l'effet de la composition chimique sur , en plus de la teneur en carbone, la teneur en autres éléments d'alliage qui augmentent la tendance de l'acier à durcir est également prise en compte. Ceci est réalisé en recalculant la teneur de chaque élément d'alliage dans l'acier en termes d'effet sur sa trempabilité à l'aide de facteurs de conversion déterminés expérimentalement. La teneur totale en carbone de l'acier et les quantités équivalentes recalculées d'éléments d'alliage sont appelées l'équivalent carbone. Pour le calculer, il existe un certain nombre de formules compilées selon diverses méthodes qui permettent d'évaluer l'effet de la composition chimique des aciers faiblement alliés sur leur soudabilité :

SEQ = C + Mn/6 + Cr/5 + Mo/5 + V/5 + Ni/15 + Cu/15 (méthode MIS) ;

SEQ = C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4 (méthode japonaise) ;

[C]X \u003d C + Mn / 9 + Cr / 9 + Ni / 18 + 7Mo / 90 (méthode Seferian),

où les nombres indiquent la teneur en acier en fractions massiques d'un pour cent des éléments correspondants.

Chacune de ces formules n'est acceptable que pour un certain groupe d'aciers, cependant, la valeur de l'équivalent carbone peut être utilisée pour résoudre des problèmes pratiques liés au développement. Très souvent, les calculs de l'équivalent carbone chimique pour les aciers de construction perlitiques au carbone et faiblement alliés sont effectués à l'aide de la formule de Seferian.

Par soudabilité, les aciers sont classiquement divisés en quatre groupes : bien soudés, bien soudés, peu soudés, mal soudés (tableau 1.1).

Le premier groupe comprend les nuances les plus courantes d'aciers à faible teneur en carbone et alliés ([С]Х≤0,38), qui peuvent être soudés à l'aide de la technologie conventionnelle, c'est-à-dire sans chauffage avant et pendant le soudage, ainsi que sans traitement thermique ultérieur. Il est recommandé de souder les pièces coulées avec une grande quantité de métal déposé avec un traitement thermique intermédiaire. Pour les structures fonctionnant sous charges statiques, le traitement thermique après soudage n'est pas effectué. Pour les structures critiques fonctionnant sous des charges dynamiques ou à des températures élevées, un traitement thermique est recommandé.

Le deuxième groupe comprend les aciers au carbone et alliés ([C]x = 0,39-0,45), lors du soudage desquels des fissures ne se forment pas dans des conditions de production normales. Ce groupe comprend les aciers qui doivent être préchauffés pour éviter la formation de fissures, ainsi que soumis à un traitement thermique ultérieur. Le traitement thermique avant soudage est différent et dépend de la nuance d'acier et de la conception de la pièce. Pour les pièces moulées en acier 30L, un recuit est nécessaire. Les pièces de machine à partir de produits laminés ou de pièces forgées qui n'ont pas de contours rigides peuvent être soudées à l'état traité thermiquement (trempe et revenu). Température de soudage environnement en dessous de 0°C n'est pas recommandé. Il est recommandé d'effectuer le soudage de pièces avec un grand volume de métal déposé avec un traitement thermique intermédiaire (recuit ou revenu élevé)

Tableau 1. Classification des aciers par soudabilité.

|

Groupe de soudabilité |

nuance d'acier |

|

|

Bien soudable |

Bas carbone St1-St4 (kp, ps, cn) |

|

|

08-25 (cp, ps) |

||

|

Bien soudable |

15K, 16K, 18K, 20K, 22K |

|

|

A, A32, A36, A40, B, D, D32, D36, D40, E, E32, E36, E40 |

||

|

15L, 20L, 25L |

||

|

Faiblement allié 15G, 20G, 25G, 10G2, 12XN, 12XN2, 15N2M, 15X, 15XA, 20X, 15HF, 20N2M |

||

|

09G2 09G2S 09G2D 10G2B 10G2BD 12GS 16GS 17GS 17G1S 10G2S1.09G2SD |

||

|

08GDNFL, 12DN2FL, 13HDNFTL |

||

|

Soudable de manière satisfaisante |

||

|

Allié 16KhG, 18KhGT, 14KhGN, 19KhGN, 20KhGSA, 20KhGR, 20KhN, 20KhNR, 12KhN3A, 20KhN2M |

||

|

15G2AFDps, 16G2AFD, 15G2SF, 15G2SFD |

||

|

18G2S, 25G2S |

||

|

20GL, 20GSL, 20FL, 20G1FL, 20DHL, 12DHN1MFL |

||

|

soudage limité |

Carbone St5 (ps, cn), St5Gps |

|

|

Alliage 25KhGSA, 29KhN3A, 12Kh2N4A, 20Kh2N4A, 20KhN4A, 25KhGM, 35G, 35G2, 35Kh, 40Kh, 33KhS, 38KhS, 30KhGT, 30KhRA, 30KhGS, 30KhGSA, 3,35KhGSAMT, 2,3KhGSAMT, 3,35KhGSA |

||

|

35GL, 32H06L, 45FL, 40HL, 35HGSL, 35NGML, 20HGSNDML, 30HGSFL, 23HGS2MFL |

||

|

Mal soudé |

Carbone 50, 55 |

|

|

Allié 50G, 45G2, 50G2, 45Kh, 40KhS, 50KhG, 50KhGA, 50KhN, 55S2, 55S2A, 30KhGSN2A, etc. |

||

|

30HNML, 25H2G2FL |

||

|

*DSTU 2651-94 (GOST 380-94). ** Annulé en Ukraine. |

||

Dans le cas où une trempe ultérieure n'est pas possible, la pièce soudée est soumise à un échauffement local. Le traitement thermique après soudage est différent pour les différentes nuances d'acier. Lors du soudage de petits défauts dans de l'acier contenant plus de 0,35% de carbone, il est nécessaire d'améliorer les propriétés mécaniques et l'usinabilité traitement thermique(recuit ou revenu élevé pour un acier donné).

Le troisième groupe comprend les aciers au carbone et alliés ([C]X = 0,46-0,59) de la classe des perlites, qui ont tendance à se fissurer dans des conditions de soudage normales. Soudabilité des aciers de ce groupe est fourni en utilisant des mesures technologiques spéciales, qui consistent en leur traitement thermique et leur chauffage préliminaires. De plus, la plupart des produits de ce groupe d'aciers sont soumis à un traitement thermique après soudage. Pour les pièces et pièces moulées à partir de produits laminés ou forgés qui ne présentent pas de contours particulièrement rigides et d'assemblages rigides, le soudage à l'état traité thermiquement (trempe et revenu) est autorisé.

Sans préchauffage, de tels aciers peuvent être soudés dans les cas où les joints n'ont pas de contours rigides, l'épaisseur du métal ne dépasse pas 14 mm, la température ambiante n'est pas inférieure à +5 ° C et les joints soudés sont de nature auxiliaire . Dans tous les autres cas, un préchauffage à une température de 200°C est obligatoire.

Le traitement thermique de ce groupe d'aciers est attribué selon le mode choisi pour un acier particulier.

Le quatrième groupe comprend les aciers au carbone et alliés ([С]х≥0,60) de la classe perlitique, qui sont les plus difficiles à souder et sujets à la fissuration. Lors du soudage de ce groupe d'aciers à l'aide de technologies rationnelles, les propriétés de performance requises des joints soudés ne sont pas toujours atteintes. Ces aciers sont soudés dans une mesure limitée, de sorte que leur soudage est effectué avec un traitement thermique préalable obligatoire, avec chauffage pendant le processus de soudage et traitement thermique ultérieur. Un tel acier doit être recuit avant le soudage. Quels que soient l'épaisseur et le type de connexion, l'acier doit être préchauffé à une température d'au moins 200°C. Le traitement thermique du produit après soudage est effectué en fonction de la nuance d'acier et de sa destination.

La fiabilité opérationnelle et la durabilité des structures soudées en aciers faiblement alliés résistants à la chaleur dépendent de la limite température admissible fonctionnement et résistance à long terme des joints soudés à cette température. Ces indicateurs sont déterminés par le système d'alliage des aciers résistants à la chaleur. Selon le système d'alliage, les aciers peuvent être divisés en chrome-molybdène, chrome-molybdène-vanadium et chrome-molybdène-tungstène (tableau 1.2). Dans ces aciers, la valeur de l'équivalent carbone varie dans une large gamme, et l'évaluation de la soudabilité des aciers par sa valeur est peu pratique. Le calcul de la température de préchauffage est effectué pour chaque nuance d'acier spécifique.

La division des aciers fortement alliés en groupes (inoxydable, résistant aux acides, résistant à la chaleur et résistant à la chaleur) dans le cadre de GOST 5632-72 est conditionnelle en fonction de leurs principales caractéristiques de service, car résistant à la chaleur et résistant à la chaleur les aciers sont simultanément résistants aux acides dans certains environnements agressifs, et les aciers résistants aux acides ont à la fois une résistance à la chaleur et une résistance à la chaleur à certaines températures.

Pour les aciers fortement alliés bien soudés, aucun traitement thermique avant et après soudage n'est effectué. Avec un écrouissage important, le métal doit être trempé à partir de 1050-1100°C. Thermique normale. Ce groupe d'aciers comprend un certain nombre d'aciers résistants aux acides et résistants à la chaleur avec des structures austénitiques et austéno-ferritiques.

Pour les aciers fortement alliés soudables de manière satisfaisante, un revenu préliminaire à 650-710°C avec refroidissement à l'air est recommandé avant le soudage. Le régime thermique du soudage est normal. À des températures négatives, le soudage n'est pas autorisé. Un préchauffage jusqu'à 150-200°C est nécessaire lors du soudage d'éléments structuraux d'une épaisseur de paroi supérieure à 10 mm. Après soudage, pour soulager les contraintes, un revenu à 650-710°C est recommandé. Ce groupe est principalement plus et certains aciers au chrome-nickel.

Tableau 2. Nuances d'aciers réfractaires et fortement alliés et d'alliages à base de fer-nickel et de nickel.

|

GOST ou TU |

nuance d'acier |

|

|

perlitique ou martensitique |

Chrome-molybdène résistant à la chaleur 15XM, 20XM, 30XM, 30XMA, 35XM, 38XM, 38X2MYUA |

|

|

GOST20072-74 |

12MH, 15X5M, 15X5 |

|

|

12HM, 10H2M, 10H2M-VD |

||

|

TU5.961-11.151-80 |

||

|

Chrome-molybdène-vanadium et chrome-molybdène-tungstène résistants à la chaleur 40KhMFA, 30KhZMF |

||

|

GOST20072-74 |

20H1M1F1BR, 12H1MF, 25H1MF, 25H2M1F, 20H1M1F1TR, 18HZMV, 20HZIVF, 15H5VF |

|

|

TU14-1-1529-76 |

15H1M1F TU14-1-3238-81, 35HMFA |

|

|

12X2MFA, 18X2MFA, 25X2MFA |

||

|

TU14-1-1703-76 |

||

|

TU5.961-11151-80 |

20HMFL, 15H1M1FL |

|

|

Ferritique, martensitique-ferritique et martensitique |

Acier inoxydable à haute teneur en chrome 08X13, 12X13, 20X13, 30X13, 40X13, 25X13H2 |

|

|

12X17, 08X17T, 09X16H4B, 30X13H7S2, 08X18T1, 15X18SYU, 15X25T, 15X28, 14X17H2, 20X17H2, 10X13SYu, 40X9S2, 40X10S2M |

||

|

TU 14-1-2889-80 |

||

|

TU14-1-1958-77 |

||

|

TU14-1-2533-78 |

||

|

Haute teneur en chrome résistant à la chaleur 15X11MF, 18X11MNFB, 20X12VNMF, 11X11N2V2MF, 13X11N2V2MF, 13X14NZV2FR, 15X12VNMF, 18X12VMBFR |

||

|

Austénitique et austénitique-ferritique |

Кислотостойкие 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 17Х18Н9, 12Х18Н10Т, 12Х18Н10Б, 03Х18Н11, 08Х18Н12Б, 03Х17Н14М2, Э8Х17Н13М2Т, 10Х17Н13М2Т, 10Х13МЗТ, 08Х17Н15МЗТ, 08Х18Н12Т, 08Х10Н20Т2, 10Х14Г14НЗ, 10Х14Г14Н4Т, 10Х14АГ15, 15Х17АГ14, 07Х21Г7АН5, 03Х21Н21М4ГБ, 12Х17Г9АН4, 08Х18Г8Н2Т , 15X18H12S4TYu |

|

|

TU108.11.595-87 |

||

|

Austénitique-martensitique |

07X16H6, 09X17H7YU, 09X17N7YUT, 08X17N5MZ, 08X17H6T, 09X15N8YU, 20X13N4G9 |

|

|

ferritique-austénitique |

Haute résistance aux acides 08X22H6T, 12X21H5T.08X21H6 |

|

|

TU14-1-1958-77 |

10X25N6ATMF |

|

|

ferritique-austénitique |

12X25N5TMFL |

|

|

TU14-1-1541-75 |

03X23H6, 03X22H6M2 |

|

|

Austénitique |

Résistant à la chaleur |

|

|

XN38VT, XN60YU, XN70YU, XN78T |

||

|

Austénitique |

Жаропрочные 10Х11Н20ТЗР, 10Х11Н23ТЗМР, 08Х16Н13М2Б, 09Х16Н15МЗБ, 08Х15Н24В4ТР, 31Х19Н9МВБТ, 10Х11Н20ТЗР, 37Х12Н8Г8МФБ, 45Х14Н14В2М, 09Х14Н19В2БР, 09Х14Н19В2БР1, 40Х15Н7Г7Ф2МС, 09Х14Н16Б |

|

|

Alliages fer-nickel et à base de nickel |

KhN35VT, KhN35VTYu, KhN32T, KhN38VT, KhN80TBYu, KhN67MVTYu |

|

Pour les aciers fortement alliés à faible soudabilité, le traitement thermique avant soudage est différent (revenu à 650-710°C avec refroidissement à l'air ou trempe à l'eau de 1050-1100°C). Lors du soudage de la plupart des aciers de ce groupe, un préchauffage à 200-300°C est nécessaire.

Après soudage, pour soulager les contraintes et réduire la dureté, les pièces sont trempées à 650-710°C. Pour souder un certain nombre d'aciers de la classe austénitique, une trempe dans l'eau de 1050-1100°C est nécessaire.

Pour les aciers fortement alliés mal soudés, un revenu est recommandé avant le soudage dans certains modes pour différents aciers.

Pour l'ensemble du groupe des aciers, un préchauffage jusqu'à 200-300°C est obligatoire. Le soudage de l'acier 110G13L à l'état de trempe s'effectue sans chauffage. Le traitement thermique après le soudage est effectué selon des instructions spéciales, en fonction de la nuance d'acier et de l'utilisation. Pour l'acier 110G13L, le traitement thermique n'est pas nécessaire.

Soudabilité- c'est la réaction des métaux et alliages à souder au processus de soudage. Elle définit technologique côté du processus et opérationnel adéquation du produit.

La fusion et la cristallisation du métal dans des conditions de soudage est un processus métallurgique complexe qui se produit avec un chauffage, une surchauffe et un refroidissement irréguliers du métal au niveau des joints des pièces. Le processus s'accompagne de transformations structurelles et de recristallisation du métal. Cela détermine en grande partie la qualité et la fiabilité du joint soudé, c'est-à-dire un ensemble de propriétés acquises de la couture, qui déterminent l'adéquation des joints et la possibilité d'utiliser la structure soudée en ingénierie.

Sur le soudabilité l'acier a un grand impact composition chimique.

Carbone- c'est un élément important de la composition chimique de l'acier, qui détermine sa soudabilité, sa résistance, sa ténacité, sa trempabilité. Les aciers ne contenant pas plus de 0,25% de carbone sont bien soudés. Avec une teneur plus élevée, la soudabilité de l'acier se détériore fortement, car dans la zone chauffée proche de la soudure - influence thermique, des structures durcissantes se forment, entraînant l'apparition de fissures à chaud et à froid.

Soufre- une impureté nocive qui forme des composés à bas point de fusion avec le fer, situés le long des joints de grains, affaiblissant la liaison entre eux avec l'apparition de fissures à chaud. Ce phénomène est causé fragilité rouge métal. Par conséquent, afin d'éviter les fissures dans la soudure, la teneur en soufre des aciers soudés doit être inférieure à 0,045 %.

Phosphore- aussi une impureté nocive. Dans les aciers, il provoque l'apparition de structures fragiles, notamment à basse température. Ce processus est appelé fragilité à froid. La teneur en phosphore des aciers soudés et des soudures doit être inférieure à 0,04 %.

Manganèse- c'est un élément de la composition chimique de l'acier, qui augmente légèrement la résistance et l'élasticité de l'acier. Avec sa teneur en aciers de l'ordre de 0,3 ... 0,8%, le processus de soudage n'est pas difficile. Avec une teneur en manganèse supérieure à 1,8%, il existe un risque de fragilité et de fissures, en raison de la trempabilité d'un tel acier.

Silicium augmente légèrement la résistance, l'élasticité et la dureté de l'acier. Avec sa teneur jusqu'à 0,2 ... 0,3%, la soudabilité ne se détériore pas. A une teneur supérieure à 0,8%, les conditions de soudage se dégradent du fait de la grande fluidité de l'acier et de la formation d'oxydes de silicium réfractaire.

Chrome augmente la résistance, l'élasticité et la dureté de l'acier, mais pendant le soudage, il forme des carbures de chrome, ce qui aggrave la résistance à la corrosion de la soudure et de la zone proche de la soudure qui lui est adjacente. Il augmente fortement la dureté du métal dans cette zone affectée par la chaleur et augmente le risque de fissures, favorise la formation d'oxydes réfractaires qui entravent le processus de soudage. Dans les aciers sans nickel à souder, la teneur en chrome ne doit pas dépasser 0,3 %.

Molybdène contribue au broyage des cristaux (grains d'acier), augmente la résistance de l'acier. Ceci est particulièrement important sous les charges d'impact et les températures élevées, mais le molybdène provoque des fissures dans le métal fondu et dans la zone affectée par la chaleur. Pendant le soudage, le molybdène s'oxyde activement et brûle. Dans les structures soudées critiques, la teneur en molybdène ne doit pas dépasser 1 %.

Vanadium contribue à la trempabilité de l'acier, ce qui le rend difficile à souder; il s'oxyde activement et brûle. Dans les structures soudées critiques, la teneur en vanadium ne doit pas dépasser 1 %.

Tungstène augmente la dureté de l'acier et sa résistance à l'usure à haute température (dureté rouge), mais complique le processus de soudage en raison d'une forte oxydation. La composition de l'acier à souder ne contient pas de tungstène.

Oxygène oxyde activement le fer fondu, formant des structures fragiles ; il oxyde également les éléments d'alliage. Le métal fondu fondu doit être protégé de l'interaction avec l'oxygène atmosphérique. C'est l'une des fonctions du revêtement d'électrode qui, lorsqu'il brûle, libère un gaz protecteur (dioxyde de carbone). Pour se protéger contre l'oxydation, le soudage des structures critiques en aciers inoxydables et métaux non ferreux est effectué dans des gaz de protection tels que l'argon et l'hélium.

Hydrogène. Pendant le soudage, les atomes d'hydrogène se dissolvent facilement dans le métal en fusion et, lorsque le métal se solidifie, ils se recombinent en molécules qui s'accumulent à différents endroits de la soudure, formant des bulles de gaz. L'hydrogène provoque la porosité et de petites fissures dans le métal de soudure, il augmente la fragilité b l'acier, ce qui réduit sa résistance et sa ténacité. L'hydrogène, comme l'oxygène, qui peut se combiner avec le métal de soudure fondu, se trouve dans l'air ambiant, l'humidité restant dans le revêtement d'électrode non séché, dans les fondants et à la surface du métal à souder sous forme d'eau, de neige, de givre. L'hydrogène se trouve également dans la rouille, qui peut se trouver sur le fil de soudure ou sur les bords des pièces. La protection du métal fondu fondu contre l'hydrogène est effectuée simultanément avec la protection contre l'oxygène.

Le métal est le moins saturé en hydrogène lors du soudage courant continu polarité inversée, plus grande saturation - lors du soudage avec courant alternatif.

Nickel, contenue dans les aciers alliés, améliore significativement leur soudabilité : elle broie le grain, donne au cordon plasticité et résistance. Lors du soudage d'aciers contenant du nickel, leur protection fiable contre les effets de l'oxygène atmosphérique est requise. Le nickel coûte cher. L'utilisation des aciers au nickel doit être techniquement et économiquement justifiée.

Titane, contenus dans les aciers alliés, affine le grain, augmente la ductilité du joint et la qualité de la liaison. Les aciers inoxydables pour les structures soudées critiques doivent contenir, en plus du nickel, 4 à 5 % supplémentaires de titane.

Sur le soudabilité de l'acier aussi, influencer les modes et les méthodes de soudage.

Afin de choisir la bonne méthode de soudage et les modes qui excluent l'apparition de défauts, il est nécessaire de connaître la soudabilité technologique du métal. Il s'agit de sa réaction aux effets thermiques dans la zone affectée par la chaleur sans fusion, ainsi qu'aux processus métallurgiques de fusion et de cristallisation ultérieure du métal. Selon la composition chimique connue de l'acier, il est possible de prédire quelle est sa soudabilité technologique. Mais la précision de ces prévisions n'est pas toujours fiable et, en s'appuyant sur elles, est possible lors du soudage d'un petit nombre de produits à faible responsabilité. Dans le cas de la fabrication d'un nombre important de structures soudées critiques, il est nécessaire de déterminer expérimentalement la soudabilité technologique du lot de métal à partir duquel les produits seront fabriqués. Façons les définitions de la soudabilité technologique peuvent être divisées en deux groupes.

Première- lorsque la soudabilité est établie par soudage direct d'une ou plusieurs éprouvettes du produit. En même temps, ils apprennent la tendance du métal au durcissement ou à son absence, la résistance et la ductilité du métal, le changement de la microstructure. Les résultats obtenus sont très fiables ;

Deuxième- un groupe de méthodes de détermination de la soudabilité est plus simple et basé sur la simulation des procédés de soudage. Dans le même temps, les modifications du métal sont déterminées indirectement, par exemple par un traitement thermique à des températures proches du processus de soudage. L'exhaustivité et la fiabilité de ces informations sont beaucoup plus faibles.

Selon la soudabilité de l'acier subdivisé par quatre groupes caractérisés par la capacité des métaux à former des joints avec les propriétés souhaitées lors du soudage - solides, serrés, sans fragilité.

Premier groupe- des aciers bien soudés qui forment des joints soudés de haute qualité sans l'utilisation de techniques spéciales et de chauffage avant et après le soudage. Ce sont des aciers à faible teneur en carbone, faiblement et moyennement alliés. Par exemple, de Bst1 à Bst4 ; de VST1 à VST4 ; de l'acier 08 à l'acier 25 ; acier 15X; 20HGA, 12HN4A ; 10HSND ; 20X23H18T ; 12X18H9T et autres de la composition chimique requise.

Deuxième groupe- les aciers soudables de manière satisfaisante, qui, pour obtenir des joints soudés de haute qualité, nécessitent un strict respect des conditions de soudage, l'utilisation d'un matériau d'apport spécial, un nettoyage en particulier approfondi des bords à souder et, dans certains cas, un chauffage préalable et concomitant à 150 0 C, recuit ultérieur. Il s'agit par exemple d'acier Bst5sp ; Bst5Gsp ; acier 30; acier 35; acier 20HNZA; acier 12XA, etc.

Troisième groupe- les aciers à soudabilité limitée dans les conditions normales et sujets à la fissuration. Ils contiennent du carbone de 0,35% à 0,5%, il peut également s'agir d'aciers fortement alliés. Afin d'éviter la formation de fissures, ils sont soumis à un chauffage à 200 ... 400 0 С avant le soudage, suivi d'un recuit. Par exemple, Bst5ps ; acier 40, 45, 50, 35XN.

Quatrième groupe- les aciers sont peu soudables, pratiquement non soudables en raison de la forte teneur en carbone et en éléments d'alliage, entraînant la formation de fissures. Il s'agit par exemple des aciers 60G, 70G, 50KhN, 80S, U7, U10, U13, 9XS, KhVG, 3Kh2VF. La qualité des joints soudés de ces aciers est faible, malgré le traitement thermique préalable concomitant et ultérieur.

Les aciers trempés à froid font également partie des aciers soudables insatisfaisants ; armature renforcée par un capot dont la soudure entraîne un ramollissement et une fragilisation accrue.

Il convient de noter que la soudabilité des aciers pour béton armé diffère de la soudabilité des tôles, des aciers façonnés pour les structures métalliques. Par exemple, les barres d'armature St5 se soudent mieux que les tôles d'acier de même nuance.

Le soudage des aciers à froid n'est pas autorisé.

Soudabilité des aciers

Les aciers doux se caractérisent généralement par une bonne soudabilité. Les impuretés nocives peuvent réduire la soudabilité si leur teneur dépasse la norme.

Les impuretés nocives peuvent altérer la soudabilité même à une teneur moyenne qui ne sort pas de la norme, si elles forment des accumulations locales, par exemple, en raison de la ségrégation. Les éléments nocifs pour le soudage dans l'acier doux peuvent être le carbone, le phosphore et le soufre, ce dernier étant particulièrement sujet à la ségrégation avec formation d'accumulations locales.

La contamination du métal par des gaz et des inclusions non métalliques peut également avoir un effet négatif sur la soudabilité. La contamination du métal par des impuretés nocives dépend de la méthode de sa production et peut être en partie jugée par le marquage du métal. L'acier de haute qualité se soude mieux que l'acier de qualité ordinaire de la nuance correspondante ; l'acier à foyer ouvert est meilleur que l'acier Bessemer, et l'acier à foyer ouvert est meilleur que l'acier bouillant. Dans la fabrication de produits soudés critiques, ces différences de soudabilité des aciers bas carbone doivent être prises en compte et prises en compte lors du choix de la marque du métal de base.

Les aciers au carbone contenant plus de 0,25% de carbone ont une soudabilité réduite par rapport aux aciers à faible teneur en carbone, et la soudabilité diminue progressivement à mesure que la teneur en carbone augmente. Les aciers à haute teneur en carbone sont facilement durcis, ce qui conduit à des structures de durcissement dures et cassantes dans la zone de soudure et peut s'accompagner de la formation de fissures. Avec une augmentation de la teneur en carbone, la tendance du métal à surchauffer dans la zone de soudage augmente. Une teneur en carbone accrue améliore le processus de sa combustion avec la formation de monoxyde de carbone gazeux, ce qui provoque l'ébullition du bain et peut entraîner une porosité importante du métal déposé.

Avec une teneur en carbone supérieure à 0,4-0,5 %, le soudage de l'acier devient l'une des tâches les plus difficiles de la technologie du soudage. Les aciers au carbone ont généralement une soudabilité réduite et, si possible, il est recommandé de les remplacer par des aciers de construction faiblement alliés, qui donnent la même résistance à une teneur en carbone beaucoup plus faible en raison d'autres éléments d'alliage. Lors du soudage d'aciers au carbone par fusion, ils ne respectent généralement pas la correspondance de la composition chimique du métal d'apport et du métal de base, s'efforçant d'obtenir un métal déposé de résistance égale au métal de base en raison de l'alliage avec du manganèse, du silicium, etc. à une teneur réduite en carbone.

Le soudage des aciers au carbone est souvent effectué avec préchauffage et traitement thermique ultérieur, et, si possible, dans de nombreux cas, on cherche à combiner le traitement thermique avec le processus de soudage, par exemple, dans le soudage au gaz de petites pièces, dans le soudage sous pression de gaz, dans le soudage par résistance par points et bout à bout, etc.

La plupart des aciers de construction faiblement alliés ont une soudabilité satisfaisante. En raison de l'importance accrue du soudage, de nouvelles nuances d'aciers de construction faiblement alliés sont, en règle générale, produites avec une soudabilité satisfaisante. Si les tests de lots d'essai d'acier montrent une soudabilité insuffisamment satisfaisante, les fabricants ajustent généralement la composition de l'acier pour améliorer la soudabilité. Dans certains cas, un petit préchauffage de l'acier jusqu'à 100-200 ° est nécessaire, moins souvent il est nécessaire de recourir à un traitement thermique ultérieur. Pour une évaluation qualitative approximative préliminaire de la soudabilité des aciers faiblement alliés, ils ont parfois recours au calcul de l'équivalent carbone à partir de la composition chimique de l'acier. Le calcul s'effectue selon la formule empirique suivante :

où les symboles des éléments signifient leur pourcentage dans l'acier. Lorsque l'équivalent carbone est inférieur à 0,45, la soudabilité de l'acier peut être considérée comme satisfaisante, mais si l'équivalent carbone est supérieur à 0,45, des mesures particulières doivent être prises, telles qu'un préchauffage et un traitement thermique ultérieur. Il est à noter que la méthode d'évaluation de la soudabilité par équivalent carbone est très approximative et ne donne pas toujours des résultats corrects.

Selon la structure, les aciers faiblement alliés appartiennent généralement à la classe perlitique. Une grande variété de compositions chimiques des aciers faiblement alliés rend très difficile l'obtention d'une adéquation entre les compositions chimiques du métal déposé et du métal de base en soudage par fusion, ce qui nécessite une très grande variété de matériaux d'apport difficiles à mettre en œuvre. Par conséquent, à l'exception de certains cas particuliers où il est nécessaire de faire correspondre la composition chimique du métal de base et du métal de soudure (par exemple, obtenir une résistance à la corrosion, une résistance au fluage, etc.), il est généralement limité à l'obtention des propriétés mécaniques nécessaires. du métal déposé, sans tenir compte de sa composition chimique. Cela permet d'utiliser quelques types de matériaux d'apport lors du soudage de nombreuses nuances d'acier, ce qui constitue un avantage pratique significatif. Par exemple, des dizaines de nuances d'aciers au carbone et faiblement alliés sont soudées avec succès avec des électrodes UONI-13. Dans les structures soudées, les aciers faiblement alliés sont généralement préférés aux aciers au carbone de même résistance. Pour établir la nécessité d'un léger préchauffage et d'un revenu ultérieur, la dureté maximale du métal de la zone d'influence est souvent prise en compte. Si la dureté ne dépasse pas 200-250 N, le chauffage et le revenu ne sont pas nécessaires, avec une dureté de 250-ZOS Hv, l'utilisation du chauffage ou du revenu est souhaitable, avec une dureté supérieure à 300-350 Iv, il est obligatoire .

Parmi les aciers fortement alliés, ils ont une bonne soudabilité et sont largement utilisés dans les structures soudées en acier austénitique. Les aciers austénitiques au chrome-nickel les plus utilisés, comme le célèbre acier inoxydable 18/8 (18 % de chrome et 8 % de nickel). Les aciers austénitiques au chrome-nickel sont utilisés comme aciers inoxydables, et avec un alliage plus élevé, par exemple, avec une teneur de 25% de chrome et 20% de nickel, ce sont également des aciers résistants à la chaleur. La teneur en carbone des aciers austénitiques au chrome-nickel doit être minimale, ne dépassant pas 0,10-0,15% dans différentes nuances, sinon une précipitation de carbures de chrome est possible, ce qui réduit considérablement les propriétés précieuses de l'acier austénitique.

Pour les pièces de machines qui travaillent à l'abrasion, par exemple pour les joues des concasseurs de pierres, ainsi que pour les traverses de rail, un acier austénitique au manganèse relativement bon marché contenant 13-14% de manganèse et 1,0-1,3% de carbone est généralement utilisé sous forme de moulages.

Le soudage des aciers austénitiques doit, en règle générale, préserver la structure austénitique du joint soudé et les précieuses propriétés associées à l'austénite : haute résistance à la corrosion, haute ductilité, etc. La décomposition de l'austénite se produit avec la précipitation de carbures formés par l'excès de carbone libéré de la solution. La décomposition de l'austénite est facilitée par le chauffage du métal à des températures inférieures au point de transformation de l'austénite, une diminution de la teneur en éléments formant l'austénite, une augmentation de la teneur en carbone dans les austénites à faible teneur en carbone, une contamination du métal par des impuretés, etc. Par conséquent, lors du soudage d'aciers austénitiques, le temps de chauffage et la quantité d'apport de chaleur doivent être minimisés et appliqués, éventuellement, une évacuation plus intensive de la chaleur du lieu de soudage au moyen de revêtements en cuivre, d'un refroidissement par eau, etc.

L'acier austénitique utilisé pour la fabrication de produits soudés doit être de la plus haute qualité avec un minimum de contamination. Étant donné que la décomposition de l'austénite au chrome-nickel est causée par la formation et la précipitation de carbures de chrome, la résistance de l'austénite peut être augmentée en introduisant des formateurs de carbure plus résistants que le chrome dans le métal. A cet effet, le titane Ti et le niobium Nb se sont avérés adaptés, notamment le premier élément, qui d'ailleurs ne manque pas. Le titane lie très fortement le carbone libéré, empêchant la formation de carbures de chrome, et empêche ainsi la décomposition de l'austénite. Pour le soudage, il est recommandé d'utiliser de l'acier austénitique à faible teneur en titane. Une bonne soudabilité est, par exemple, un acier inoxydable austénitique au chrome-nickel de type EYa-lT 18/8 avec une petite quantité de titane (pas plus de 0,8%). Bien entendu, des exigences plus strictes sont imposées au métal d'apport, qui doit être austénitique, de préférence avec un certain excès d'éléments d'alliage, compte tenu de leur éventuelle combustion lors du soudage et avec des additifs stabilisants - titane ou niobium. GOST 2246-51 prévoit un fil d'apport austénitique pour le soudage des aciers inoxydables et résistants à la chaleur. Le fil d'apport austénitique est parfois utilisé pour le soudage des aciers martensitiques.

La rareté et le coût élevé du fil de chrome-nickel austénitique obligent à mener des recherches pour obtenir des substituts moins chers. Dans des conditions de laboratoire, des résultats satisfaisants ont été obtenus avec des électrodes ayant une tige en fil à faible teneur en carbone de la marque CvlA selon GOST 2246-51, avec un revêtement contenant du chrome et du nickel, ainsi qu'en soudage automatique avec du fil de marque Sv1A sous un flux céramique non fondu contenant du chrome et du nickel . Lors du soudage avec ces électrodes, dans les deux cas, seul le besoin de fil austénitique rare disparaît, mais il reste la consommation de nickel métallique et de chrome métallique rares ou de ferrochrome à faible teneur en carbone à haut pourcentage, introduits en quantités appropriées dans le revêtement ou le flux.

Le soudage par points des aciers inoxydables s'effectue sur des modes très durs, le temps de passage du courant est souvent réduit à 1/2 et 1/4 de la période courant alternatif, c'est-à-dire jusqu'à 0,01 et 0,005 sec.

Les aciers de la classe martensitique, qui se distinguent par une résistance et une dureté élevées, sont utilisés comme aciers à outils, comme aciers de blindage, etc. Leur soudage est associé à certaines difficultés.

Les aciers sont facilement et profondément durcis, donc après le soudage, un traitement thermique ultérieur est généralement nécessaire, consistant en un revenu faible ou élevé. Le préchauffage du produit est souvent également nécessaire. Le traitement thermique préalable du produit avant le soudage peut être essentiel, de préférence, si possible, une répartition uniforme finement dispersée des composants structuraux. En soudage par fusion, ils refusent souvent de faire correspondre le métal déposé et le métal de base non seulement en termes de composition chimique, mais également en termes de propriétés mécaniques, s'efforçant tout d'abord d'assurer une ductilité accrue du métal déposé et d'éliminer la formation de fissures dedans. A cet effet, dans le soudage à l'arc, par exemple, des électrodes austénitiques sont souvent utilisées.

Les aciers de la classe des carbures sont principalement utilisés comme aciers à outils et, dans la pratique, il faut souvent s'occuper non pas du soudage, mais du rechargement de ces aciers dans la fabrication et la restauration d'outils de coupe, de matrices, etc. Préchauffage et traitement thermique ultérieur pour ces aciers sont pour la plupart obligatoires.

Pour le soudage à l'arc et le surfaçage, des tiges d'électrodes en aciers alliés sont utilisées, dont les propriétés sont similaires à celles du métal de base, ainsi que des tiges en acier doux avec des revêtements en alliage contenant les ferroalliages correspondants. Une fois le soudage ou le rechargement terminé, un traitement thermique est généralement effectué, consistant en un durcissement et un recuit.

Les aciers ferritiques se distinguent par le fait qu'ils suppriment ou affaiblissent complètement la formation d'austénite à haute température en raison de l'introduction de grandes quantités de stabilisants de ferrite.

Les aciers ferritiques au chrome avec une teneur en chrome de 16 à 30% et en carbone ne dépassant pas 0,1-0,2%, caractérisés par une résistance aux acides et une résistance à la chaleur exceptionnelle, revêtent une importance pratique significative. Les aciers peuvent être soudés avec un métal d'apport de même composition ou austénitique. Le préchauffage est obligatoire, après le soudage, un long recuit est effectué pendant plusieurs heures, suivi d'un refroidissement rapide.