溶接中の電極の消費 - 計算を行います。

まず第一に、1kgの金属を表面化するためのこのタイプの電極の消費量を決定する必要があります。 これを行うには、特別な式を使用できます。

H \u003d M * Kフロー、

ここで、K flow は電極消耗係数 (下図参照)、M は金属の質量です。

溶接中に消費される電極の数を計算できる別の式があります。

G \u003d F x L x ワイヤーの重量 (1 cm 3)、

ここで、F エリア クロス。 セクション; G は塗りつぶしの質量です。 金属、L は縫い目の長さです。

電極の消費を減らすために、自動または半自動溶接機を使用できます。 そのような装置で溶接する場合、損失は3%、手作業では5%です。 したがって、自動および半自動溶接の使用は、必要な材料の量を減らすため、はるかに有益です。

溶接中の損失の説明

計算を行うときは、できるだけ正確かつ注意深くすることが重要ですが、この場合でも、電極の数を計算するときに量が完全に正確であるとは限らないため、エラーを覚えておくことが重要です。 したがって、購入するときは、継続的かつ本格的な作業を確保するために、わずかなマージンで材料を取る価値があります。

さらに、操作中は、欠陥製品や予期せぬ費用による溶接材料の消費の増加から誰も保護されないことを覚えておくことが重要です。したがって、購入中、購入した電極の在庫は平均して約5〜7になるはずです。 %。

また、計算を行う際には、場合によっては電極の追加消費をもたらす技術的プロセスの特徴を考慮する必要があります。 この記事で与えられた式は、多くの人によってうまく使用されています 建設会社、特定の量の製品の溶接材料の消費量をより正確に決定するために。 作業中の材料消費量を計算できれば、溶接材料や機器の購入コストを削減できるだけでなく、溶接の時間を節約できます。

追加資料

溶接インバータ– シンプルで使いやすい最新の溶接機は、あらゆる溶接作業を簡単かつ最短時間で処理するのに役立ちます。 知恵で対処する インバーター溶接難しくもありません。

電極を乾燥させるためのルールについて言えば、それらの保管を忘れないでください。 電極が適切な状態で保管されていれば、電極は長持ちします。 長い間. 乾燥は自宅でも行うことができますが、そのためには適切なオーブンを選択し、各パッケージの説明書に記載されているすべての条件を満たす必要があります。

溶接中、フィラー製品が使用され、材料の溶融、継ぎ目の形成に関与します。 溶接プロセスを準備するときは、電極の消費を考慮する必要があります。 この指標は、材料の種類、溶接方法によって異なります。 計算では消費率が考慮され、計算には特別な式が使用されます。 必要な材料のコストが削減されるため、自動または半自動溶接を使用すると何倍も収益性が高くなることは注目に値します。

計算方法は?

電極の消費量の計算はいくつかの方法で実行できますが、それらの選択は動作条件によって異なります。 何よりも、計算が専門家によって実行された場合、消耗品を交換する必要があるかどうか、溶接のコストを削減するためにどのような対策を講じることができるかを正確に判断できます。

注目すべき方法の中で:

理論計算。 今日、フィラー材料の量を正確に決定できる方法がいくつかあります。 通常、機能するために使用される式は次のとおりです。

H \u003d M * K、ここで

- M - 堆積金属、キログラム単位の重量;

- K は特別な係数です。

ただし、このような式を使用する場合は、次の点を考慮する必要があります。

- 計算には面積値が必要です 断面、処理される材料の密度、溶接の長さを掛けます。

- 添加剤のブランドも考慮する必要があります。

すべての計算が正しく実行されたとしても、受信したデータに 5 ~ 7% を追加する価値があるため、最も不適切な瞬間にプロセスを中断して店に行く必要はありません。

実用的な計算方法。 電極の消費量、計算方法は? 金属の質量を正しく決定し、テスト溶接を行う必要があります。 完成後、燃えがらが測定され、電流の強さ、電圧、および結果として生じる溶接の長さが考慮されます。 得られたデータに基づいて、特定の長さの溶接を得るために必要なフィラー材料の量が決定されます。 位置角度や外部データを含め、すべての動作条件を正確に繰り返す必要があることに注意してください。 そうしないと、データが役に立たなくなります。 通常、この方法は、表形式のデータを取得できない場合に使用されます。 ただし、特に実験を 3 ~ 4 回繰り返す場合は、表形式のものより悪くはありません。 その結果、結果ははるかに正確になります。

経費を削減するには?

溶接中の電極の消費を抑えるために、特定の条件を守る必要があります。

- 装置をセットアップするときは、電圧と電流が選択したフィラー製品に完全に対応している必要があります。

- 電極の数を大幅に削減する必要がある場合、最適なオプションは自動/半自動プロセスを使用することです。これにより、優れた品質が得られ、消耗品の量が大幅に削減されます。

- 溶接プロセス中に電極の位置を変更すると、電極の消費量の削減も観察できます。

経済的な方法を正しく選択すると、フィラー材料を約 30% 削減できます。

プロセスはそれほど高価ではありませんが、同時にその品質は適切なレベルに保たれます。

費用はいくらですか?

電極の消耗率は異なる場合がある。 それらは、溶接プロセスの種類、処理される金属によって異なります。 溶接電極の次の値に注意してください。

ステンレス、軟鋼を溶接する場合:

- 溶接ワイヤー:1トン用 - 8.1-9.7 kg、厚さ1.2-3 mm - 7.6-23 kgの100m²用。

- 二酸化炭素: 1 トンあたり - 7.2-10 kg、厚さ 1.2-3 mm - 6.8-24 kg の 100 m² あたり。

- フラックス: 1 トンの場合 - 8-10 kg、厚さ 1.2-3 mm - 7.5-23 kg の 100 m² の場合。

エアダクトが溶接されている場合、1 トンあたり 28 ~ 32 kg の材料が必要になります。

アルミニウム、アルミニウムベースの合金を溶接する場合:

- アルミニウム線:100m²あたり - 5〜7kg、溶接部1mあたり(2〜3mm) - 0.1〜1.16kg。

- 手動アルゴンの場合: 100 m² あたり - 1800-2700 l、溶接部 1 m (2-3 mm) あたり - 40 l;

- 自動/半自動: 100 m² - 700-1100 l、縫い目 1 m (2-3 mm) - 12-16 l;

- タングステン線: 100 m² - 10-15 kg, 縫い目 1 m (2-3 mm) - 02 g.

溶接中の電極の消費量は異なる場合があります。正確な値を計算するには、すべての指標を正確に決定できる特別な表、式、標準を使用する必要があります。 最適なモードと方法を選択すると、フィラー製品を約 5% 節約できます。また、高品質の添加剤を購入すれば、さらに数パーセント安全に追加できます。 行われた作業の全体量を考慮すると、大幅な節約になります。

消耗品の正確な計算は、生産または 建設プロセス. 金属構造の場合、構成の詳細だけでなく、溶接に必要な電極の数も考慮することが重要です。 受け入れられている方法に従ってこれを行うことをお勧めします。 彼らの助けを借りて、1トンの金属構造物あたりの電極の消費量を正確に計算することができます。

材料の消費に影響するパラメータ

まず、消耗品の量に影響を与える要因を決定する必要があります。 生産性と所要時間に直接影響します。 電極の場合、特定の操作に最も適した適切なモデルを選択する必要があります。 次に、金属構造物 1 トンあたりの消費量を計算できます。

計算するには、次の指標を見つける必要があります。

- 継ぎ目に金属構造物の溶接材料の重量。 その体積は、構造全体の重量の 1.5% を超えてはなりません。

- 溶接の長さ。 標準サイズに加えて、奥行きが考慮されます。 このインジケータが大きい場合は、接続を固定するために 2 つまたは 3 つの継ぎ目が作られます。

- 消費率。 これは、1 r.m あたりの表面処理の総質量です。 継ぎ目。

最後の指標は参考用です。 による 。 参照データは VSN -452-84 から取得できます。 しかし同時に、理論的および実用的ないくつかの計算方法が選択されています。 インジケーターの違いがエラーを決定します。

1トンの金属構造物の計算方法

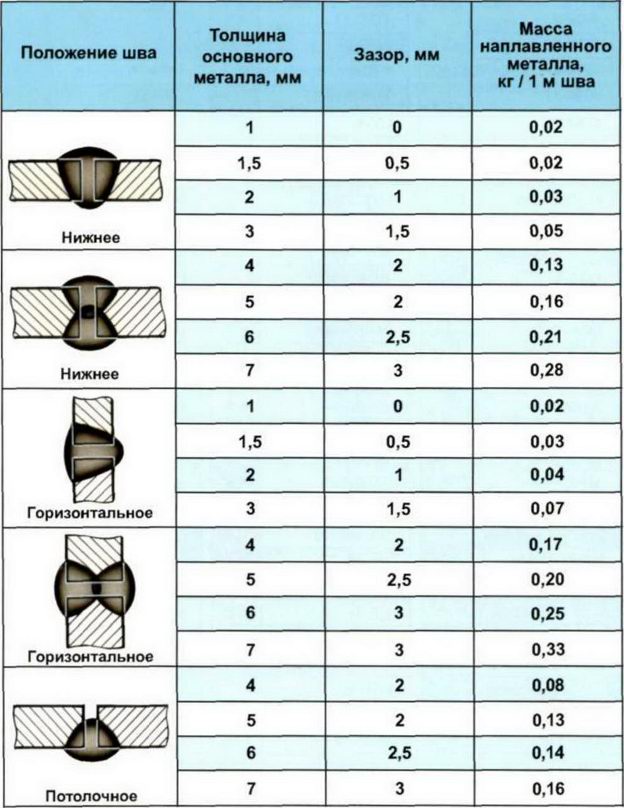

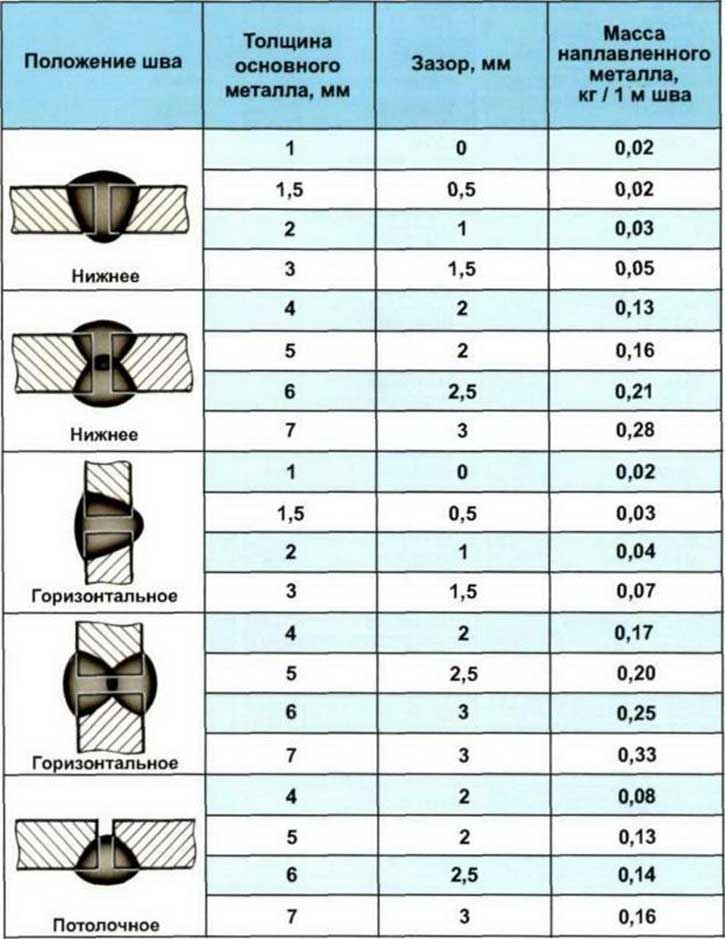

金属構造を溶接するために、いくつかのタイプの継ぎ目が選択されます。 堆積した金属の質量は方向の種類ごとに決定されるため、電極の消費はこれに依存します。 次に、実行される作業の速度に影響します。 これらのデータを表に示します。

最初の計算方法である理論は比較的単純です。 計算するには、構造内の金属の総質量と特別な係数を知る必要があります。 式は次のようになります。

H=M*K

- ここで、M は金属の総質量です。

- K は各タイプの参照係数です。

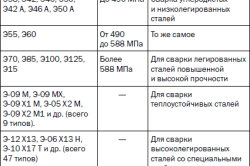

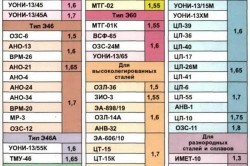

式の最後のコンポーネントのデータは、参考資料から取得できます。 要約表には、電極のブランドに応じた係数値が表示されます。

2番目の方法では、堆積した金属の質量を決定できます。 彼にとっては、参照データを取得する必要はありません。接続シームを測定するだけで済みます。 計算は、次の式に従って実行されます。

G=F*L*M

- ここで、F は総断面積です。

- L は溶接シームの長さです。

- M はワイヤの質量です。

これらの式を使用して、1トンの金属構造を溶接するための電極の消費量を正確に計算することができます。 しかし同時に、エラーを考慮に入れる必要があります。 小さな作業領域で計算の正確性を確認することをお勧めします。 これは、電極の消費がコストに大きく影響する大規模な構造を組み立てる場合に関係します。 差額が 5% を超えない場合は、計算されたデータに従って消耗品を購入できます。

合理的な消費削減

品質を落とさずに推定電極数を減らすことは可能ですか? これを行うには、専門家からの次のアドバイスを使用することをお勧めします。

- 半自動または自動溶接モードを使用します。 手動での添加剤の消費は 5% に増加し、コストに影響します。

- オプション 溶接機- 電流と電圧。 それらは、選択した電極の特性と一致する必要があります。 消耗品を交換するときは、溶接機の動作を調整します。

- 添加剤の最適な消費が起こる電極の位置は、ほとんどの場合、実際の計算の結果によって決定されます。 それはすべて金属構造のパラメータに依存します。

- 電極またはワイヤのブランド;

- 縫い目セクション;

- 溶接の種類。

ジョイントのタイプ(バット、コーナー、ティー)に応じて、シームの断面積の計算方法が異なります。 以下に式の例を示します。ここで、b はパーツのエッジ間の距離、S はパーツの厚さ、e と g は継ぎ目の幅と高さに対応します。

溶接時の電極消耗率

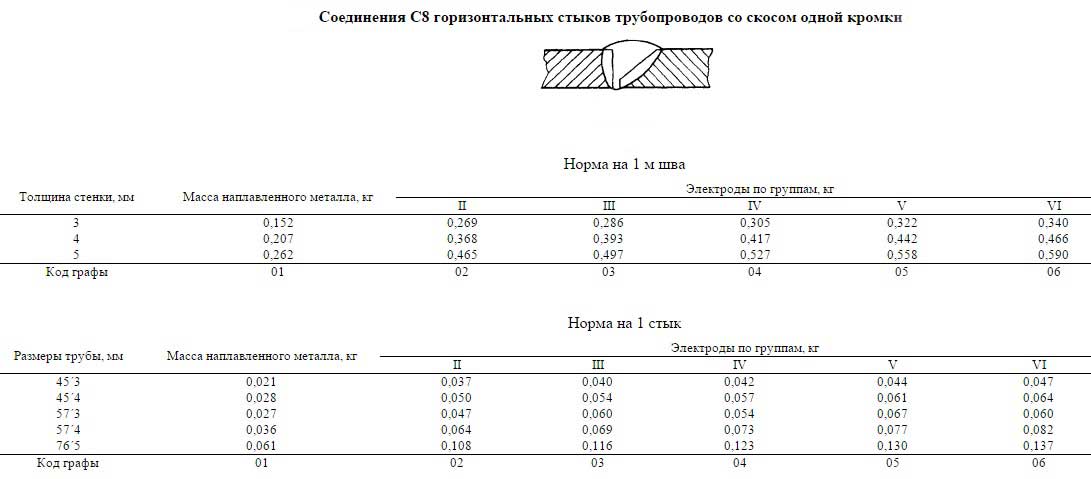

公式文書 VSN 452-84 または VSN 416-81 (「Departmental building code」) では、1 つの接合部と 1 メートルの継ぎ目の製造基準が示されています。 指標は個別に計算されます 他の種類溶接:

- 手動アーク (MMA);

- 手動アルゴン アーク (TIG);

- 自動サブマージアーク溶接など

溶接ジョイント タイプ C8 のコード例:

シーム 1 m あたりの電極の消費量

電極の消費量は、個別に決定できます。 それは、堆積した金属と損失の塊で構成されています(これらには、飛沫、スラグ形成、燃えがらが含まれます)。 まず、式を使用して堆積した金属の質量を計算します。

質量 = 溶接断面積 * 金属密度 * 溶接長

密度値は、参照文献から簡単に学ぶことができます(炭素鋼の密度 - 7.85 g / cc、ニッケルクロム鋼 - 8.5 g / cc)。 次に、2 番目の式を使用して、溶接中の電極の総消費量を計算します。

消費率=析出金属重量×消費係数

消費係数は、電極の特定のブランドによって異なります。 これらのデータは、 規範文書 VSN 452-84 など (次のセクションを参照)。 線形メートルあたりのキログラム (kg / m) で消費量を計算するには、最初の式の縫い目の長さを 1 メートルにする必要があります。

電極消費係数

| 係数 | 電極グレード |

| 1,5 | ANO-1、OZL-E6; OZL-5; TsT-28; OZL-25B |

| 1,6 | ANO-5、ANO-13、TsL-17、OZL-2、OZL-3、OZL-6、OZL-7、OZL-8、OZL-21、ZIO-8、UONI-13/55U |

| 1,7 | OZL-9A、GS-1、TsT-15、TsL-9、TsL-11、UONI-13/NZh、UONI-13/45 |

| 1,8 | OZS-11、OZL-22、OZL-20、NZh-13、VCC-4、K-5A |

| 1,9 | ANZHR-2、OZL-28、OZL-27 |

補正係数

より正確な計算のために、補正係数が使用されます。 それらの完全なリストは、VSN 452-84 にあります。 作業タスクに応じた修正の例を次に示します。

ロータリージョイントを溶接する場合

パイプの主軸に対して角度を付けて配置された分岐パイプを溶接する場合(デフォルトでは、角度は90°と見なされます)

ノズルが本管に対して横または下にある場合

シーム 1 m あたりの電極の消費量は、溶接の見積もりを作成する際の重要な指標です。 計算の精度は 経済指標プロジェクト全体。 電極消費量の計算は、製品ブランドと溶接プロセス技術に精通した経験豊富な溶接工が行う必要があります。 彼は、今後の作品のすべてのニュアンスを考慮に入れなければなりません。

一般的な計算式

消費率は、溶接作業の生産に必要な材料の最大量と見なされます。 配給は、「アイドルローラー」法による溶接、仮止め、および矯正のための電極の消費を考慮に入れる必要があります。

H \u003d H sv + H pr + H pr。

仮付け作業のレートは、主な作業のコストのパーセンテージとして決定されます。

- 厚さ12 mmまでの鋼を溶接する場合 - 15%;

- 厚さが12 mmを超える鋼を溶接する場合 - 12%;

- アルミニウムおよびチタン合金を溶接する場合 - 最大 20%。

アルミニウムおよびチタン合金製の矯正製品の基準は次のとおりです。

- 厚さ8 mmまでのアルミニウムの場合 - 30%;

- 厚さが8 mmを超えるアルミニウムの場合 - 25%;

- チタンの場合 - 35-40%。

金属構造の製造における電極の消費は、ノード、詳細、製品、または運用基準によって決まります。 それらはすべて相互に接続されており、溶接部 1 m あたりの材料費の計算に基づいて計算されます。 特定のサイズについては、SNiP に従ってコストが規制されます。

消耗部品には、堆積した金属の質量と技術的損失が含まれます。

ここで、N は 1 m あたりの消費率、

M は 1 m あたりの堆積金属の質量、

K は損失係数です。

接合部 1 メートルあたりの添加剤の質量 (M) は、断面積 (S)、材料密度 (ρ)、および接合部の長さ (L = 1 m) の積として計算されます。

断面積は事後に取得し、材料の密度は参考文献から取得します。 普通鋼の場合は7.85g/cm³です。

索引に戻る

補正係数の計算

係数(K)の値には、廃棄物、スパッタ、燃えがらによる技術的損失が含まれています。 それは、使用される溶接の方法とモード、溶接材料の種類、作業条件の複雑さによって異なります。

堆積質量に対する材料消費量の比率の係数 さまざまな種類電極は表に示されています。

この指標は、飛散や廃棄物、燃えがらによる損失を考慮に入れています。 燃えがらあたりの損失を計算するとき、長さ 450 mm の標準電極から残る長さ 50 mm の燃えがらが取られました。 実際の長さが異なる場合は、補正が適用されます。

λ\u003d(le - 50)/(le - lo)、

ここで、le は電極の長さです。

lo は燃えがらの長さです。

スパッター、廃棄物、燃えがらによる損失の値は、溶接消耗品のパスポート特性に示されています。

作業の複雑さは、溶接の位置によって決まります。 下位のものと異なる場合は、次の補正係数が導入されます。

- 傾斜面にある場合 - 1.05;

- 垂直面に配置する場合 - 1.10;

- 天井用 - 1.20。

理論的な計算のみに基づいて、金属溶接のすべての機微を考慮に入れることは非常に困難です。 そして、SNiPは詳細に規範を説明していますが さまざまな種類溶接、テスト作業をお勧めします。

制御作業は、設計されたものと同じ条件で、同じ材料を使用して実行されます。 プロセスの継続性を確保し、予期しない材料費による遅延を避けるために、材料の購入は 5 ~ 7% のマージンで実行する必要があります。

フィラー材料を節約するために、それらに対応する電圧と電流の設定を観察する必要があります。 溶接プロセス中にアームの角度を変更することによっても節約できます。

特別な接合密度を必要としない製品では、50 ~ 150 mm の間欠的な接合が使用され、それらの間の距離は 100 ~ 300 mm 以上です。 これにより、時間が大幅に節約され、電極の消費量が削減されます。

作業コストを大幅に削減するために、自動溶接を使用することをお勧めします。これにより、生産性が高く、接合部の品質を低下させることなく断面積を減らすことでお金を節約できます。 一連の対策により、最大 30% の節約が可能です。