Заваряемост на неръждаеми стомани от различни класове. Заваряемост на стомани. Групи

Заваряемост- свойството на метал или комбинация от метали да образуват, с установената технология на заваряване, съединение, което отговаря на изискванията, определени от дизайна и работата на продукта.

Заваряемостта на стоманата до голяма степен зависи от степента на легиране, структурата и съдържанието на въглерод в нея. Въглеродът има най-голям ефект върху заваряемостта. Колкото по-високо е съдържанието му в стоманата, толкова по-вероятно е да се образуват студени или горещи пукнатини, толкова по-трудно е да се осигури еднаква якост на заварената връзка и основния метал.

Количествен показател за заваряемостта на стоманата е еквивалентното съдържание на въглерод, определено по формулата

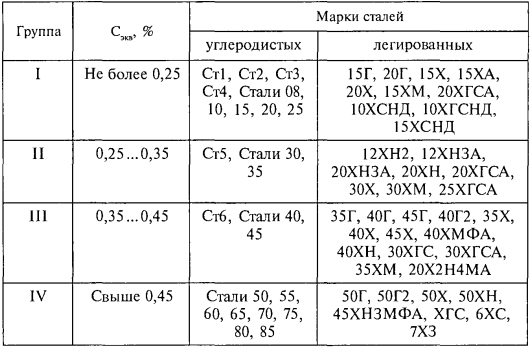

Според заваряемостта стоманите се делят на четири групи, които се характеризират с добра, задоволителна, ограничена и лоша заваряемост.

Класификацията на основните марки стомана по заваряемост е дадена в табл. 7.1.

Таблица 7.1

Класификация на стоманите по заваряемост

Да се първа групавключват стомани, в които C eq не надвишава 0,25%. Те се заваряват във всякакъв режим без нагряване и последваща термична обработка. Качеството на заварените съединения е високо.

в втора групавключва стомана с C eq в диапазона от 0,25 ... 0,35%. За да се получат висококачествени заварени съединения на тези стомани, е необходимо стриктно да се спазват оптималните условия на заваряване, да се използват специални пълнители и потоци и внимателно да се подготвят ръбовете за заваряване. В някои случаи е необходимо предварително загряване до температура от 100 ... 150 ° C, последвано от топлинна обработка.

Да се трета групавключват стомани, чиито стойности на Seq са в диапазона от 0,35 ... 0,45%. Тяхното заваряване се извършва с предварително загряване до температура от 250 ... 400 ° C и последващо темпериране.

четвърта групаса стомани с C eq над 0,45%. Стоманите от тази група са много трудни за заваряване. Тяхното заваряване изисква предварително високотемпературно, а в някои случаи и съпътстващо нагряване, последвано от термична обработка - високо темпериране или нормализиране.

тестови въпроси

- Колко зони има окси-ацетиленов пламък?

- Какъв газ присъства в излишък в окислителен пламък?

- Назовете вида на пламъка, използван при заваряване на продукти от чугун.

- Как се контролира топлинната мощност на пламъка?

- Защо зоната, в която се извършва заваряването, се нарича зона за възстановяване?

- Какъв вид химически елементидезоксиданти ли са?

- Защо прекомерното нагряване на основния метал по време на заваряване е опасно?

- Избройте начини за премахване на деформации по време на заваряване.

- Как се определя количествено заваряемостта на стоманата?

- Кои стомани имат добра заваряемост?

Заваряемост на стомани

Да секатегория:

Заваряване на метал

Заваряемост на стомани

Нисковъглеродните стомани обикновено имат добра заваряемост. Вредните примеси могат да намалят заваряемостта, ако съдържанието им надвишава нормата. Вредните примеси могат да влошат заваряемостта дори при средно съдържание, което не надхвърля нормата, ако образуват локални натрупвания, например поради сегрегация. Елементите, вредни за заваряването на мека стомана, могат да бъдат въглерод, фосфор и сяра, като последният е особено склонен към сегрегация с образуването на локални натрупвания.

Замърсяването на метала с газове и неметални включвания също може да има отрицателен ефект върху заваряемостта. Замърсяването на метала с вредни примеси зависи от метода на неговото производство и може да се прецени частично по маркировката на метала: висококачествената стомана се заварява по-добре от обикновената качествена стомана от съответния клас; мартеновската стомана е по-добра от бесемеровата стомана, а мартеновската стомана е спокойна - по-добра от кипящата стомана. При производството на критични заварени продукти тези разлики в заваряемостта на нисковъглеродните стомани трябва да се вземат предвид и да се вземат предвид при избора на марката на основния метал.

Въглеродните стомани, съдържащи повече от 0,25% въглерод, имат намалена заваряемост в сравнение със стоманите с ниско съдържание на въглерод, като заваряемостта постепенно намалява с увеличаване на съдържанието на въглерод. Стоманите с високо съдържание на въглерод лесно се закаляват, което води до твърди крехки втвърдяващи структури в зоната на заваряване и може да бъде придружено от образуване на пукнатини. С увеличаване на съдържанието на въглерод се увеличава склонността на метала към прегряване в зоната на заваряване. Повишеното съдържание на въглерод засилва процеса на неговото изгаряне с образуването на газообразен въглероден окис, което води до кипене на банята и може да доведе до значителна порьозност на отложения метал.

Със съдържание над 0,4-0,5% С, заваряването на стомана се превръща в една от най-трудните задачи на заваръчната технология. Въглеродните стомани обикновено имат намалена заваряемост и, ако е възможно, се препоръчва да се заменят с нисколегирани конструкционни стомани, които дават същата якост при много по-ниско съдържание на въглерод поради други легиращи елементи. При заваряване на въглеродни стомани чрез топене обикновено не се придържат към съответствието на химичния състав на пълнителя и основния метал, като се стремят да получат отложен метал с еднаква якост с основния метал поради легиране с манган, силиций и др. намалено съдържание на въглерод.

Заваряването на въглеродни стомани често се извършва с предварително нагряване и последваща топлинна обработка и, ако е възможно, в много случаи се търси комбиниране на термична обработка с процеса на заваряване, например газово заваряване на малки части, заваряване под налягане на газ, точково заваряване , челно съпротивително заваряване и др.

Повечето нисколегирани конструкционни стомани имат задоволителна заваряемост. Поради повишеното значение на заваряването, нисколегираната конструкционна стомана от нови класове като правило има задоволителна заваряемост. Ако тестовете на пробни партиди стомана покажат недостатъчно задоволителна заваряемост, тогава производителите обикновено коригират състава на стоманата, за да подобрят заваряемостта. В някои случаи е необходимо малко предварително загряване на стомана до 100-200 ° C, по-рядко е необходимо да се прибегне до последваща термична обработка.

Според структурата нисколегираните стомани обикновено принадлежат към перлитния клас. Голямото разнообразие от химически състав на нисколегираните стомани прави много трудно получаването на същия състав на отложените и основни метали при заваряване чрез стопяване, което изисква голямо разнообразие от добавъчни материали. Следователно, с изключение на някои специални случаи, когато се изисква да съответства на химичния състав на основния и отложените метали (например, получаване на устойчивост на корозия, устойчивост на пълзене и т.н.), обикновено се ограничава до получаване на необходимите механични свойства на отложения метал, без да се взема предвид неговия химичен състав. Това прави възможно използването на няколко вида добавъчни материали при заваряване на много степени на стомана, което е значително практическо предимство. Например, десетки марки въглеродни и нисколегирани стомани се заваряват успешно с електроди UONI-13. В заварените конструкции нисколегираните стомани обикновено се предпочитат пред въглеродните стомани със същата якост. За да се установи необходимостта от леко предварително загряване и последващо темпериране, често се взема предвид максималната твърдост на метала в зоната на влияние. Ако твърдостта не надвишава HB 200-250, тогава не се изисква нагряване и темпериране, с твърдост HB 250-300 е желателно нагряване или темпериране, с твърдост над HB 300-350 те са задължителни.

От високолегираните стомани те имат добра заваряемост и намират широко приложение в заварени конструкции от аустенитна стомана. Най-широко използваните хром-никелови аустенитни стомани, като добре познатата неръждаема стомана 18-8 (18% Cr и 8% Ni). Хромоникеловите аустенитни стомани се използват като неръждаеми стомани, а с по-високо легиране, например със съдържание 25% Cr и 20% Ni, те също са топлоустойчиви стомани. Съдържанието на въглерод в хром-никелови аустенитни стомани трябва да бъде минимално, не повече от 0,10-0,15%, в противен случай е възможно утаяване на хромни карбиди, което рязко намалява ценните свойства на аустенитната стомана.

Заваряването на аустенитни стомани по правило трябва да запази структурата на аустенита в заварената връзка и ценните свойства, свързани с нея: висока устойчивост на корозия, висока пластичност и др. Разлагането на аустенита е придружено от утаяване на карбиди, образувани от излишния въглерод освободен от разтвора. Разлагането на аустенита се улеснява от нагряване на метала до температури под точката на аустенитна трансформация, намаляване на съдържанието на образуващи аустенит елементи, увеличаване на съдържанието на въглерод в нисковъглеродни аустенитни стомани, замърсяване на метала с примеси и др. Ето защо при заваряване на аустенитни стомани трябва да се сведе до минимум времето за нагряване и количеството вложена топлина и евентуално по-интензивно отвеждане на топлината от мястото на заваряване - чрез медни облицовки, водно охлаждане и др.

Аустенитната стомана, предназначена за производство на заварени продукти, трябва да бъде с най-високо качество, с минималната сумазамърсяване. Тъй като разлагането на хром-никелов аустенит се причинява от образуването и утаяването на хромни карбиди, издръжливостта на аустенита може да се увеличи чрез въвеждане на карбидообразуватели, по-здрави от хрома, в метала. Титанът и ниобият се оказаха подходящи за тази цел, особено първият елемент, който освен това не е дефицитен. Титанът много силно свързва освободения въглерод, предотвратявайки образуването на хромни карбиди и по този начин предотвратява разлагането на аустенита. За заваряване се препоръчва използването на аустенитна стомана с малко съдържание на титан. Добрата заваряемост е например неръждаема аустенитна хром-никелова стомана X18N9T тип 18-8 с малко количество титан (не повече от 0,8%).

По-строги изисквания, разбира се, се налагат на пълнежния метал, който трябва да бъде аустенитен, за предпочитане с известен излишък от легиращи елементи, като се вземе предвид тяхното възможно изгаряне по време на заваряване и със стабилизиращи добавки - титан или ниобий. GOST 2246-60 предвижда аустенитна тел за заваряване на неръждаема и топлоустойчива стомана. Аустенитната тел за пълнене понякога се използва за заваряване на мартензитни стомани. Недостигът и високата цена на аустенитната хром-никелова тел налагат разработването на по-евтини заместители.

Мартензитните стомани, които се отличават с висока якост и твърдост, се използват като инструментални стомани, като бронирани стомани и др. Заваряването им е свързано с определени трудности. Стоманите са лесно и дълбоко закалени, така че след заваряване обикновено е необходима последваща термична обработка, състояща се в ниско или високо темпериране. Често е необходимо и предварително загряване на продукта. Предишната топлинна обработка на продукта преди заваряване може да бъде от съществено значение; за предпочитане, ако е възможно, равномерно фино диспергирано разпределение на структурните компоненти. При заваряване чрез стопяване сходството на наплавения и основния метал често се изоставя, не само в химичен състав, но и по отношение на механичните свойства, стремейки се преди всичко да осигурят повишена пластичност на наплавения метал и да елиминират образуването на пукнатини в него. За тази цел при електродъгово заваряване например често се използват електроди от аустенитна стомана.

Карбидните стомани се използват главно като инструментални стомани и на практика по-често се налага да се занимават не със заваряване, а с наваряване на тези стомани при производството и възстановяването на металорежещи инструменти, матрици и др. Предварително нагряване и последваща термична обработка за тези стомани в по-голямата си част са задължителни. За електродъгово заваряванеи наваряване се използват електродни пръти от легирани стомани, подобни по свойства на основния метал, както и нисковъглеродни стоманени пръти с легирани покрития, съдържащи съответните феросплави. След приключване на заваряването или наваряването обикновено се извършва термична обработка, състояща се от закаляване и отгряване.

Феритните стомани се отличават с факта, че напълно потискат или отслабват образуването на аустенит при високи температури поради въвеждането на големи количества феритни стабилизатори. От голямо практическо значение са хромните железни стомани със съдържание 16-30% Cr и не повече от 0,1-0,2% С, които се отличават с киселинна устойчивост и изключителна топлоустойчивост. Стоманите могат да бъдат заварявани с присаден метал със същия състав или аустенит. Необходимо е предварително загряване. в края на заваряването се извършва продължително отгряване в продължение на няколко часа, последвано от бързо охлаждане.

За автоматично дъгово заваряване на легирани стомани използването на керамични флюси отваря нови възможности.

Заваряемостта на стоманите зависи от степента на легиране, структурата и съдържанието на примеси. Въглеродът има най-голямо влияние върху заваряемостта на стоманите. С увеличаване на съдържанието на въглерод, както и на редица други легиращи елементи, заваряемостта на стоманите се влошава. Конструкционните нисковъглеродни, нисколегирани и среднолегирани стомани се използват главно за заваряване на конструкции.

Основните трудности при заваряването на тези стомани са:

- чувствителност към втвърдяване и студено напукване;

- склонност към образуване - горещи пукнатини;

- осигуряване на еднаква якост на завареното съединение.

В зависимост от еквивалентното съдържание на въглерод и свързаната с това склонност към втвърдяване и образуване на студени пукнатини, стоманите се разделят на четири групи според заваряемостта: добри, задоволителни, ограничени и лошо заварени стомани.

Заваряемостта е способността на стоманата да образува заварено съединение без дефекти, което има физико-механични свойства, близки до тези на основния метал. Заваряемостта се разбира като отношението на стоманата към определен метод и режим на заваряване.

Под заварено съединение се разбира заваръчният метал и зоната на топлинно въздействие на основния метал. Близката зона на заваряване е тесен участък от основния метал по шева, който не е разтопен по време на заваряване, но е бил изложен на високи температури. В някои стомани в областта на зоната на термично въздействие при нагряване до критична температура (723 ° C) и по-висока настъпват структурни фазови трансформации (промени във формата и размера на зърната). Това явление се нарича вторична кристализация. Участъкът от зоната на заваряване на такива стомани, върху която е настъпила вторична кристализация, се нарича зона на топлинно въздействие. При ръчно дъгово заваряване с електроди с покритие ширината на зоната на топлинно въздействие може да бъде 3-6 mm. В заваръчния метал могат да се появят дефекти - пукнатини и пори. Пукнатини могат да се появят и в областта на зоната на топлинно въздействие.

Оценка на степента на заваряемост. Степента на заваряемост на дадена стомана е толкова по-висока, колкото повече методи на заваряване могат да се приложат към нея и колкото по-широки са границите на режимите на всеки метод.

Заваряемостта на стоманите се оценява по следните най-характерни показатели:

1) Устойчивостта на заваръчния метал срещу образуването на горещи трешки;

2) Устойчивостта на завареното съединение срещу образуване на студени пукнатини;

3) Структурата на заваръчния шев и зоната на топлинно въздействие, тяхната твърдост;

4) Якост, пластичност и якост на завареното съединение;

5) Свойства на заварената връзка поради експлоатационни изисквания (топлоустойчивост, устойчивост на химическа корозия и др.).

От тези показатели всеки конкретен случайдефинирайте не всички, а само тези, които са от решаващо значение за даден дизайн. В зависимост от условията на работа могат да се определят и други показатели за заваряемост. Но във всички случаи основният показател за заваряемостта на стоманите е устойчивостта на заварената връзка срещу образуването на топли и студени пукнатини.

Топли и студени пукнатини. Пукнатините са най-сериозният дефект при заваряване, който често води до непоправими дефекти. Има горещи пукнатини и студени пукнатини.

Горещи пукнатини се появяват в заварените съединения при температури над 1000°C по време на периода на втвърдяване. В повечето случаи те се появяват по границите на зърната на метала.

Причини за образуването на горещи пукнатини:

а) неправилно, твърдо закрепване на частите за заваряване, в резултат на което в метала се появяват сили на опън;

б) намаляване на обема на метала по време на втвърдяване, което води до образуване на кухини при свиване и възникване на вътрешни остатъчни напрежения.

С увеличаване на съдържанието в стоманата на елементи, които образуват химични съединенияс ниска точка на топене (сяра, хром, молибден), вероятността от горещ крекинг се увеличава.

Студени пукнатини се появяват в заварени съединения при температури под 1000°C по време на охлаждане до температура на околната среда, а също така се появяват при работни условия. Те възникват, като правило, покрай кристали (зърна).

Образуването на студени пукнатини по време на заваряване се дължи на резки промени в механичните свойства, естеството на напрегнатото състояние в процеса на структурни трансформации (вторична кристализация).

Причини за образуване на студени пукнатини:

а) повишено съдържание на въглерод и легиращи елементи в стоманата, което води до втвърдяване и локални структурни напрежения;

б) напрежения на опън, причинени от неравномерно нагряване и охлаждане по време на заваряване.

Замърсяването на основния метал с фосфор и насищането на заваръчния метал с водород по време на процеса на заваряване увеличават склонността към образуване на студени пукнатини.

Влияние на химичния състав на стоманите върху заваряемостта. Химичният състав оказва решаващо влияние върху заваряемостта на стоманите. Зависи от него физични свойствастомана и структура, която може да се промени под въздействието на нагряване и охлаждане по време на процеса на заваряване.

Повишеното съдържание на въглерод, манган (G), силиций (C), хром (X), ванадий (F), волфрам (V) в стоманата подобрява характеристиките на стоманите, но затруднява заваряването на конструкции от такива стомани.

Наличието на мед (D), титан (T), ниобий (B) в стоманата повишава експлоатационните характеристики на стоманите и в същото време има положителен ефект върху заваряемостта на такива стомани.

Никелът (N) не влияе на заваряемостта на стоманите. Неговото присъствие повишава якостта, пластичността на стоманата, допринася за нейната фино-зърнеста структура.

Класификация на стоманите според степента на заваряемост. Според степента на заваряемост всички стомани условно се разделят на четири групи: добра, задоволителна, ограничено и слабо заваряеми.

Добре заварените стомани се заваряват по всякакъв начин без използването на сложна технология. Тази група включва нисковъглеродни стомани с нормално съдържание на манган, силиций, хром и нисколегирани стомани с въглеродно съдържание до 0,2%. Такива стомани обикновено се заваряват без предварително нагряване. Заваряването при ниски температури, особено дебели метални конструкции, понякога изисква предварително загряване до температура от 100-160 ° C. Необходимостта от предварително загряване се определя за всеки отделен случай. Пример за такива стомани са: обикновени въглеродни стомани (St 2pe, St 2sp, St 3ps, St 3sp, St 4ps, St 4sp); структурно качество на въглерод (10, 15, 20); нисколегирани структурни (09G2S, 09G2, 10G2S1, 12GS, 16GS, 14KhGS, 10KhSND).

Задоволително заваряемите стомани изискват стриктно спазване на режима на заваряване, цялостно почистване на заваряваните ръбове, нормални температурни условия (температура над нулата, липса на вятър). Тази група включва средно въглеродни стомани със съдържание на въглерод до 0,35% и нисколегирани стомани със съдържание на въглерод до 0,3% - Такива стомани изискват предварително загряване до температура от 150-250 ° C при заваряване при ниски температури. Някои от тези стомани, в зависимост от условията на работа и отговорността на конструкцията след заваряване, изискват последваща термична обработка (отгряване, високо темпериране). Пример за такива стомани са въглеродните стомани с обикновено качество (St 5ps, St 5sp, St 5Gps); структурно качество на въглерода (30, 35); нисколегирани структурни (15KhSND, 25G2S, 20KhG2S).

Ограничените заваряеми стомани са склонни към напукване, когато се заваряват при нормални нормални условия. Такива стомани се заваряват с предварително нагряване до температура 250-350 ° C. Тази група включва средно въглеродни стомани със съдържание на въглерод до 0,5%, нисколегирани стомани с високо съдържание на легиращи елементи и някои легирани стомани. След заваряване на такива стомани се препоръчва отгряване или силно отвръщане, а при заваряване на критични конструкции отгряването и отвръщането са задължителни. Примери за такива стомани са: обикновени въглеродни стомани (St bps); въглеродно качество структурно (40, 45, 50); нисколегирани и легирани конструкционни (ZO-.HMA, 30 HGS, 35 HM, 35 HGSA).

Лошо заварените стомани образуват пукнатини по време на c-заваряване при нормални условия. Такива стомани се заваряват с определени способности с предварително и съпътстващо нагряване до температура 300-450 ° C и последваща термична обработка. Тази група включва въглеродни стомани със съдържание на въглерод над 0,5%, нисколегирани стомани с високо съдържание на манган, силиций, повечето легирани специални стомани. Пример за такива стомани са: висококачествени въглеродни конструкционни (60, 65, 70); нисколегирани и легирани структурни (40G2, 50G2, 40KhG, 40KhGR, 40KhFA, 40KhS).

Определяне на степента на заваряемост. Познаването на характеристиките на заваряемостта на различни стомани улеснява избора на приблизителна технология на заваряване, която трябва да се провери върху проби (технологични проби).

За определяне на степента на заваряемост на стоманите са разработени много различни практически методи в зависимост от изискванията към заварените съединения и условията на тяхната работа.

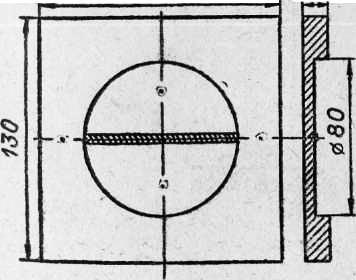

Един от най-разпространените методи за определяне на заваряемостта е технологичен тест по метода на Кировския завод (Ленинград). От изпитваната стомана се изработва плоча 130X130X12 mm. В него е направен жлеб с диаметър 80 mm, в който е заварена ролка по диаметъра. Долната част на плочата (дъното със заваръчния шев) се охлажда с въздух, вода или се нагрява. След напластяване на зърното, плочата се държи два дни, след което се изрязва, шлайфа и се ецва с киселина, за да се разкрият пукнатини.

Ако плочата не се напука при охлаждане с вода, тогава стоманата се счита за добре заварена.

Задоволително заваряваната стомана се напуква при охлаждане с вода и не се напуква при охлаждане с въздух.

Ориз. 1. Технологична проба на Кировския завод

Ориз. 2. Технологичен образец на МВТУ

Ако плочата се напука при охлаждане на въздух и не се напука при предварително загряване до 150 °C, тогава стоманата се счита за ограничено заваряема.

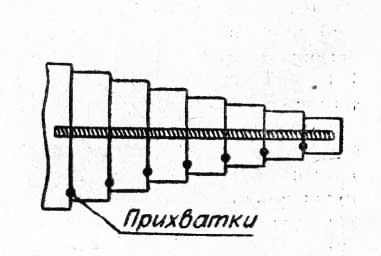

Тестът на технологичния лист MVTU дава качествена оценка на устойчивостта на шева към образуване на горещи пукнатини. Плочи с различни ширини са свързани с щифтове. Върху плочите се заварява ролка в посока от тесни плочи към по-широки. Пукнатини се образуват в пресечната точка на кръстовището на плочите от отложената перла. Индексът на устойчивост е най-малката ширина на плочата, при която не се образуват горещи пукнатини.

Характерен приблизителен показател за заваряемостта на стоманата е твърдостта на зоната на заваряване. Ако твърдостта не надвишава 300 единици по Бринел, тогава такава стомана може да се заварява без нагряване. При по-висока стойност на твърдост е необходимо предварително загряване на основния метал.

При оценката на заваряемостта ролята на химичния състав на стоманата е преобладаваща. Според този показател в първото приближение се оценява заваряемостта.

Влиянието на основните добавки върху е дадено по-долу.

Въглеродът (C) е един от най-важните примеси, който определя якостта, пластичността, закаляването и други характеристики на стоманата. Съдържанието на въглерод в стоманите до 0,25% не намалява заваряемостта. По-високото съдържание на "С" води до образуване на втвърдяващи се структури в метала на зоната на термично въздействие (наричано по-долу ЗТВ) и появата на пукнатини.

Сярата (S) и фосфорът (P) са вредни примеси. Повишеното съдържание на "S" води до - червена чупливост, а "P" предизвиква студочупливост. Следователно съдържанието на "S" и "P" в нисковъглеродните стомани е ограничено до 0,4-0,5%.

Силицият (Si) присъства в стоманите като примес в количества до 0,3% като дезоксидант. При това съдържание на "Si" заваряемостта на стоманите не се влошава. Като легиращ елемент със съдържание на "Si" - до 0,8-1,0% (особено до 1,5%) е възможно образуването на огнеупорни оксиди "Si", което влошава заваряемостта на стоманата.

Съдържание на манган (Mn) в стоманата до 1,0% - процесът на заваряване не е труден. При заваряване на стомани, съдържащи "Mn" в количество от 1,8-2,5%, в метала на ЗТВ могат да се появят втвърдяващи структури и пукнатини.

Хромът (Cr) в меките стомани е ограничен като примес до 0,3%. В нисколегираните стомани съдържанието на хром е възможно в диапазона от 0,7-3,5%. В легираните стомани съдържанието му варира от 12% до 18%, а във високолегираните стомани достига до 35%. При заваряване хромът образува карбиди, които влошават корозионната устойчивост на стоманата. Хромът допринася за образуването на огнеупорни оксиди, които възпрепятстват процеса на заваряване.

Никелът (Ni), подобно на хрома, се намира в нисковъглеродни стомани в количества до 0,3%. В нисколегираните стомани съдържанието му се увеличава до 5%, а във високолегираните стомани - до 35%. В сплавите на никелова основа неговото съдържание е преобладаващо. Никелът повишава якостта и пластичните свойства на стоманата, има положително влияниеза заваряемост.

Ванадий (V) в легираните стомани се съдържа в количество от 0,2-0,8%. Повишава якостта и пластичността на стоманата, подобрява нейната структура, подобрява закаляването.

Молибденът (Mo) в стоманите е ограничен до 0,8%. С това съдържание има положителен ефект върху якостните характеристики на стоманата и усъвършенства нейната структура. Въпреки това, по време на заваряване, той изгаря и допринася за образуването на пукнатини в заваръчния метал.

Титан и ниобий (Ti и Nb) в устойчиви на корозия и топлоустойчиви стомани се съдържат в количества до 1%. Те намаляват чувствителността на стоманата към междукристална корозия, като в същото време ниобият в стоманите от тип 18-8 насърчава образуването на горещи пукнатини.

Медта (Cu) се съдържа в стоманите като примес (до 0,3% включително), като добавка в нисколегирани стомани (0,15 до 0,5%) и като легиращ елемент (до 0,8-1%). Подобрява корозионните свойства на стоманата, без да нарушава заваряемостта.

При оценка на влиянието на химичния състав върху , в допълнение към съдържанието на въглерод, се взема предвид и съдържанието на други легиращи елементи, които повишават склонността на стоманата към втвърдяване. Това се постига чрез преизчисляване на съдържанието на всеки легиращ елемент в стоманата по отношение на ефекта върху нейната закаляемост, като се използват коефициенти на преобразуване, определени експериментално. Общото съдържание на въглерод в стоманата и преизчислените еквивалентни количества легиращи елементи се нарича въглероден еквивалент. За да го изчислим, има редица формули, съставени по различни методи, които ни позволяват да оценим ефекта на химичния състав на нисколегираните стомани върху тяхната заваряемост:

SEQ = C + Mn/6 + Cr/5 + Mo/5 + V/5 + Ni/15 + Cu/15 (MIS метод);

SEQ = C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4 (японски метод);

[C] X \u003d C + Mn / 9 + Cr / 9 + Ni / 18 + 7Mo / 90 (метод на Seferian),

където числата показват съдържанието в стомана в масови фракции на процент от съответните елементи.

Всяка от тези формули е приемлива само за определена група стомани, но стойността на въглеродния еквивалент може да се използва при решаването на практически въпроси, свързани с развитието. Доста често изчисленията на химическия въглероден еквивалент за въглеродни и нисколегирани перлитни конструкционни стомани се извършват по формулата на Seferian.

По заваряемост стоманите условно се разделят на четири групи: добре заварени, задоволително заварени, ограничено заварени, слабо заварени (Таблица 1.1).

Първата група включва най-често срещаните марки нисковъглеродни и легирани стомани ([С]Х≤0,38), които могат да бъдат заварени по конвенционална технология, т.е. без нагряване преди заваряване и по време на заваряване, както и без последваща термична обработка. Летите части с голямо количество отложен метал се препоръчват да бъдат заварени с междинна топлинна обработка. За конструкции, работещи при статични натоварвания, термичната обработка след заваряване не се извършва. За критични конструкции, работещи при динамични натоварвания или високи температури, се препоръчва термична обработка.

Втората група включва въглеродни и легирани стомани ([C]x = 0,39-0,45), при заваряване на които не се образуват пукнатини при нормални производствени условия. Тази група включва стомани, които трябва да бъдат предварително нагрети, за да се предотврати образуването на пукнатини, както и подложени на последваща термична обработка. Термичната обработка преди заваряване е различна и зависи от марката стомана и конструкцията на детайла. За отливки от стомана 30L е необходимо отгряване. Машинни части от валцувани продукти или изковки, които нямат твърди контури, могат да бъдат заварени в термично обработено състояние (закаляване и темпериране). Температурно заваряване околен святпод 0°C не се препоръчва. Заваряването на детайли с голям обем отложен метал се препоръчва да се извършва с междинна топлинна обработка (отгряване или високо темпериране)

Маса 1. Класификация на стоманите по заваряемост.

|

Група заваряемост |

марка стомана |

|

|

Добре заваряеми |

Нисковъглероден St1-St4 (kp, ps, cn) |

|

|

08-25 (cp, ps) |

||

|

Добре заваряеми |

15K, 16K, 18K, 20K, 22K |

|

|

A, A32, A36, A40, B, D, D32, D36, D40, E, E32, E36, E40 |

||

|

15L, 20L, 25L |

||

|

Нисколегирани 15G, 20G, 25G, 10G2, 12XN, 12XN2, 15N2M, 15X, 15XA, 20X, 15HF, 20N2M |

||

|

09G2 09G2S 09G2D 10G2B 10G2BD 12GS 16GS 17GS 17G1S 10G2S1.09G2SD |

||

|

08GDNFL, 12DN2FL, 13HDNFTL |

||

|

Задоволително заваряеми |

||

|

Легирани 16ХГ, 18ХГТ, 14ХГН, 19ХГН, 20ХГСА, 20ХГР, 20ХН, 20ХНР, 12ХН3А, 20ХН2М |

||

|

15G2AFDps, 16G2AFD, 15G2SF, 15G2SFD |

||

|

18G2S, 25G2S |

||

|

20GL, 20GSL, 20FL, 20G1FL, 20DHL, 12DHN1MFL |

||

|

ограничено заваряване |

Carbon St5 (ps, cn), St5Gps |

|

|

Легирани 25KhGSA, 29KhN3A, 12Kh2N4A, 20Kh2N4A, 20KhN4A, 25KhGM, 35G, 35G2, 35Kh, 40Kh, 33KhS, 38KhS, 30KhGT, 30KhRA, 30KhGS, 30KhGSAGN, 30KhGSAGN, 3 |

||

|

35GL, 32H06L, 45FL, 40HL, 35HGSL, 35NGML, 20HGSNDML, 30HGSFL, 23HGS2MFL |

||

|

Лошо заварени |

Въглерод 50, 55 |

|

|

Легирани 50G, 45G2, 50G2, 45Kh, 40KhS, 50KhG, 50KhGA, 50KhN, 55S2, 55S2A, 30KhGSN2A и др. |

||

|

30HNML, 25H2G2FL |

||

|

*ДСТУ 2651-94 (ГОСТ 380-94). ** Отменено в Украйна. |

||

В случай, че последващо отвръщане не е възможно, заварената част се подлага на локално нагряване. Топлинната обработка след заваряване е различна за различните марки стомана. При заваряване на малки дефекти в стомана, съдържаща повече от 0,35% въглерод, е необходимо да се подобрят механичните свойства и обработваемостта топлинна обработка(отгряване или високо темпериране за дадена стомана).

Третата група включва въглеродни и легирани стомани ([C]X = 0,46-0,59) от перлитния клас, които са склонни към напукване при нормални условия на заваряване. Заваряемост на стоманиот тази група се осигурява чрез използване на специални технологични мерки, които се състоят в тяхната предварителна топлинна обработка и нагряване. В допълнение, повечето продукти от тази група стомани се подлагат на термична обработка след заваряване. За части и отливки от валцовани продукти или изковки, които нямат особено твърди контури и твърди възли, се допуска заваряване в термично обработено състояние (закаляване и темпериране).

Без предварително нагряване такива стомани могат да бъдат заварявани в случаите, когато ставите нямат твърди контури, дебелината на метала е не повече от 14 mm, температурата на околната среда не е по-ниска от +5 ° C, а заварените съединения са спомагателни. . Във всички останали случаи е необходимо предварително загряване до температура от 200°C.

Термичната обработка на тази група стомани се определя според режима, избран за конкретна стомана.

Четвъртата група включва въглеродни и легирани стомани ([С]х≥0,60) от перлитния клас, които са най-трудни за заваряване и склонни към напукване. При заваряване на тази група стомани по рационални технологии не винаги се постигат необходимите експлоатационни свойства на заварените съединения. Тези стомани се заваряват в ограничена степен, така че заваряването им се извършва със задължителна предварителна термична обработка, с нагряване по време на процеса на заваряване и последваща термична обработка. Такава стомана трябва да бъде отгрята преди заваряване. Независимо от дебелината и вида на връзката стоманата трябва да бъде предварително загрята до температура най-малко 200°C. Термичната обработка на продукта след заваряване се извършва в зависимост от марката стомана и нейното предназначение.

Експлоатационната надеждност и дълготрайност на заварени конструкции от нисколегирани топлоустойчиви стомани зависи от границата допустима температураработа и дълготрайна здравина на заварените съединения при тази температура. Тези показатели се определят от системата за легиране на топлоустойчиви стомани. Според системата на легиране стоманите могат да бъдат разделени на хром-молибден, хром-молибден-ванадий и хром-молибден-волфрам (таблица 1.2). В тези стомани стойността на въглеродния еквивалент варира в широк диапазон и оценката на заваряемостта на стоманите по неговата стойност е непрактична. Изчисляването на температурата на предварително нагряване се извършва за всеки конкретен клас стомана.

Разделянето на високолегирани стомани на групи (неръждаеми, киселинноустойчиви, топлоустойчиви и топлоустойчиви) в рамките на GOST 5632-72 е условно в съответствие с основните им експлоатационни характеристики, тъй като топлоустойчиви и топлоустойчиви стоманите са едновременно устойчиви на киселини в определени агресивни среди, а киселинноустойчивите стомани имат както устойчивост на топлина, така и устойчивост на топлина при определени температури.

За добре заварени високолегирани стомани термичната обработка преди и след заваряването не се извършва. При значително закаляване металът трябва да бъде закален от 1050-1100 ° C. Термично нормално. Тази група стомани включва редица киселинно- и топлоустойчиви стомани с аустенитни и аустенитно-феритни структури.

За задоволително заваряеми високолегирани стомани се препоръчва предварително темпериране при 650-710°C с въздушно охлаждане преди заваряване. Топлинният режим на заваряване е нормален. При отрицателни температури заваряването не е разрешено. При заваряване на конструктивни елементи с дебелина на стената над 10 mm е необходимо предварително загряване до 150-200°C. След заваряване, за облекчаване на напрежението, се препоръчва темпериране при 650-710°C. Тази група е предимно повечетои някои хром-никелови стомани.

Таблица 2. Класове топлоустойчиви и високолегирани стомани и сплави на основата на желязо-никел и никел.

|

GOST или TU |

марка стомана |

|

|

перлитни или мартензитни |

Топлоустойчив хром-молибден 15XM, 20XM, 30XM, 30XMA, 35XM, 38XM, 38X2MYUA |

|

|

ГОСТ20072-74 |

12MH, 15X5M, 15X5 |

|

|

12HM, 10H2M, 10H2M-VD |

||

|

ТУ5.961-11.151-80 |

||

|

Топлоустойчиви хром-молибден-ванадий и хром-молибден-волфрам 40KhMFA, 30KhZMF |

||

|

ГОСТ20072-74 |

20H1M1F1BR, 12H1MF, 25H1MF, 25H2M1F, 20H1M1F1TR, 18HZMV, 20HZIVF, 15H5VF |

|

|

ТУ14-1-1529-76 |

15H1M1F TU14-1-3238-81, 35HMFA |

|

|

12X2MFA, 18X2MFA, 25X2MFA |

||

|

ТУ14-1-1703-76 |

||

|

TU5.961-11151-80 |

20HMFL, 15H1M1FL |

|

|

Феритни, мартензитно-феритни и мартензитни |

Неръждаема стомана с високо съдържание на хром 08X13, 12X13, 20X13, 30X13, 40X13, 25X13H2 |

|

|

Киселинноустойчиви и топлоустойчиви с високо съдържание на хром 12X17, 08X17T, 09X16H4B, 30X13H7S2, 08X18T1, 15X18SYU, 15X25T, 15X28, 14X17H2, 20X17H2, 10X13SYu, 40X9S2, 40X10S |

||

|

ТУ 14-1-2889-80 |

||

|

ТУ14-1-1958-77 |

||

|

ТУ14-1-2533-78 |

||

|

Високохромирани топлоустойчиви 15X11MF, 18X11MNFB, 20X12VNMF, 11X11N2V2MF, 13X11N2V2MF, 13X14NZV2FR, 15X12VNMF, 18X12VMBFR |

||

|

Аустенитни и аустенитно-феритни |

Кислотостойкие 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 17Х18Н9, 12Х18Н10Т, 12Х18Н10Б, 03Х18Н11, 08Х18Н12Б, 03Х17Н14М2, Э8Х17Н13М2Т, 10Х17Н13М2Т, 10Х13МЗТ, 08Х17Н15МЗТ, 08Х18Н12Т, 08Х10Н20Т2, 10Х14Г14НЗ, 10Х14Г14Н4Т, 10Х14АГ15, 15Х17АГ14, 07Х21Г7АН5, 03Х21Н21М4ГБ, 12Х17Г9АН4, 08Х18Г8Н2Т , 15Х18Н12С4ТЮ |

|

|

ТУ108.11.595-87 |

||

|

Аустенитно-мартензитни |

07X16H6, 09X17H7YU, 09X17N7YUT, 08X17N5MZ, 08X17H6T, 09X15N8YU, 20X13N4G9 |

|

|

феритно-аустенитни |

Високоякостна киселинноустойчива 08X22H6T, 12X21H5T.08X21H6 |

|

|

ТУ14-1-1958-77 |

10X25N6ATMF |

|

|

феритно-аустенитни |

12X25N5TMFL |

|

|

ТУ14-1-1541-75 |

03X23H6, 03X22H6M2 |

|

|

Аустенитни |

Устойчив на топлина |

|

|

XN38VT, XN60YU, XN70YU, XN78T |

||

|

Аустенитни |

Жаропрочные 10Х11Н20ТЗР, 10Х11Н23ТЗМР, 08Х16Н13М2Б, 09Х16Н15МЗБ, 08Х15Н24В4ТР, 31Х19Н9МВБТ, 10Х11Н20ТЗР, 37Х12Н8Г8МФБ, 45Х14Н14В2М, 09Х14Н19В2БР, 09Х14Н19В2БР1, 40Х15Н7Г7Ф2МС, 09Х14Н16Б |

|

|

Желязо-никелови и никелови сплави |

KhN35VT, KhN35VTYu, KhN32T, KhN38VT, KhN80TBYu, KhN67MVTYu |

|

За ограничено заваряеми високолегирани стомани термичната обработка преди заваряване е различна (температура при 650-710°C с въздушно охлаждане или закаляване във вода от 1050-1100°C). При заваряване на повечето стомани от тази група е необходимо предварително загряване до 200-300°C.

След заваряване, за облекчаване на напрежението и намаляване на твърдостта, частите се темперират при 650-710°C. За заваряване на редица стомани от аустенитния клас е необходимо закаляване във вода от 1050-1100 ° C.

За лошо заварени високолегирани стомани се препоръчва темпериране преди заваряване в определени режими за различни стомани.

За цялата група стомани е задължително предварителното загряване до 200-300°C. Заваряването на стомана 110G13L в състояние на втвърдяване се извършва без нагряване. Термичната обработка след заваряване се извършва съгласно специални инструкции, в зависимост от марката и предназначението на стоманата. За стомана 110G13L не се изисква термична обработка.

Заваряемост- това е реакцията на заваряваните метали и сплави към процеса на заваряване. Тя определя технологиченстрана на процеса и оперативенгодност на продукта.

Топенето и кристализацията на метал при условия на заваряване е сложен металургичен процес, който протича с неравномерно нагряване, прегряване и охлаждане на метала в ставите на детайлите. Процесът е придружен от структурни трансформации и рекристализация на метала. Това до голяма степен определя качеството и надеждността на заварената връзка, т.е. набор от придобити свойства на шева, които определят годността на съединенията и възможността за използване на заварената конструкция в инженерството.

На заваряемостстоманата има голямо влияние химичен състав.

въглерод- това е важен елемент от химичния състав на стоманата, който определя нейната заваряемост, якост, якост, закаляемост. Стоманите, съдържащи не повече от 0,25% въглерод, са добре заварени. При по-високо съдържание заваряемостта на стоманата рязко се влошава, тъй като в нагрятата околозаваръчна зона - термично въздействие, се образуват втвърдяващи се структури, водещи до появата на топли и студени пукнатини.

Сяра- вреден примес, който образува ниско топими съединения с желязо, които са разположени по границите на зърната, отслабвайки връзката между тях с появата на пукнатини в горещо състояние. Това явление се причинява червена чупливостметал. Следователно, за да се избегнат пукнатини в заваръчния шев, съдържанието на сяра в заварените стомани трябва да бъде по-малко от 0,045%.

Фосфор- също вреден примес. В стоманите причинява появата на крехки структури, особено при ниски температури. Този процес се нарича студена чупливост. Съдържанието на фосфор в заварени стомани и заварки трябва да бъде по-малко от 0,04%.

Манган- това е елемент от химическия състав на стоманата, който леко повишава якостта и еластичността на стоманата. Със съдържанието му в стомани в диапазона от 0,3 ... 0,8%, процесът на заваряване не е труден. При съдържание на манган над 1,8% съществува опасност от чупливост и пукнатини, поради закаляемостта на такава стомана.

Силицийлеко увеличава якостта, еластичността и твърдостта на стоманата. При съдържание до 0,2 ... 0,3% заваряемостта не се влошава. При съдържание над 0,8% условията на заваряване се влошават поради високата течливост на стоманата и образуването на огнеупорни силициеви оксиди.

хромувеличава якостта, еластичността и твърдостта на стоманата, но по време на заваряване образува хромни карбиди, които влошават корозионната устойчивост на заваръчния шев и зоната в близост до него. Той рязко повишава твърдостта на метала в тази засегната от топлина зона и увеличава вероятността от пукнатини, насърчава образуването на огнеупорни оксиди, които възпрепятстват процеса на заваряване. В стоманите без съдържание на никел, предназначени за заваряване, съдържанието на хром не трябва да надвишава 0,3%.

Молибдендопринася за смилането на кристали (стоманени зърна), повишава якостта на стоманата. Това е особено важно при ударни натоварвания и високи температури, но молибденът причинява пукнатини в заваръчния метал и в зоната на топлинно въздействие. По време на заваряване молибденът активно се окислява и изгаря. В критичните заварени конструкции съдържанието на молибден не трябва да надвишава 1%.

Ванадийдопринася за закаляването на стоманата, което затруднява заваряването; активно се окислява и изгаря. В критичните заварени конструкции съдържанието на ванадий не трябва да надвишава 1%.

Волфрамповишава твърдостта на стоманата и нейната устойчивост на износване при високи температури (червена твърдост), но усложнява процеса на заваряване поради силно окисление. Съставът на стоманата за заваряване не съдържа волфрам.

Кислородактивно окислява разтопеното желязо, образувайки крехки структури; също така окислява легиращи елементи. Разтопеният заваръчен метал трябва да бъде защитен от взаимодействие с атмосферния кислород. Това е една от функциите на покритието на електрода, което при изгаряне отделя защитен (въглероден диоксид) газ. За защита срещу окисление заваряването на критични конструкции от неръждаема стомана и цветни метали се извършва в защитни газове като аргон и хелий.

Водород.По време на заваряване водородните атоми лесно се разтварят в разтопения метал и когато металът се втвърди, те се рекомбинират в молекули, които се събират на различни места на заваръчния шев, образувайки газови мехурчета. Водородът причинява порьозност и малки пукнатини в заваръчния метал, повишава крехкостта bстомана, намалявайки нейната здравина и издръжливост. Водородът, подобно на кислорода, който може да се свърже с разтопения заваръчен метал, се намира в околния въздух, влагата остава в неизсъхналото покритие на електрода, в потоци и на повърхността на заварения метал под формата на вода, сняг, скреж. Водородът се намира и в ръждата, която може да бъде върху заваръчната тел или ръбовете на детайлите. Защитата на разтопения заваръчен метал от водород се извършва едновременно със защитата от кислород.

Металът е най-малко наситен с водород по време на заваряване постоянен ток обратна полярност, по-голямо насищане - при заваряване с променлив ток.

никел,съдържащ се в легираните стомани, значително подобрява тяхната заваряемост: смила зърното, придава на шева пластичност и здравина. При заваряване на никел-съдържащи стомани е необходима тяхната надеждна защита от въздействието на атмосферния кислород. Никелът е скъп. Използването на никелови стомани трябва да бъде технически и икономически обосновано.

титан,съдържащ се в легираните стомани, пречиства зърното, повишава пластичността на шева и качеството на връзката. Неръждаемите стомани за критични заварени конструкции трябва да съдържат освен никел още 4-5% титан.

На заваряемост на стоманатасъщо, влияние върху режимите и методите на заваряване.

За да изберете правилния метод и режими на заваряване, които изключват появата на дефекти, е необходимо да се знае технологичната заваряемост на метала. Това е неговата реакция на термични ефекти в зоната на топлинно въздействие без топене, както и металургични процеси на топене и последваща кристализация на метала. По известния химичен състав на стоманата може да се предвиди каква е нейната технологична заваряемост. Но точността на такива прогнози не винаги е надеждна и, разчитайки на тях, е възможно при заваряване на малък брой продукти с ниска отговорност. В случай на производство на значителен брой критични заварени конструкции е необходимо експериментално да се определи технологичната заваряемост на партидата метал, от който ще бъдат направени продуктите. Начиниопределенията за технологична заваряемост могат да бъдат разделени на две групи.

Първо- когато заваряемостта се установява чрез директно заваряване на един или повече образци от продукта. В същото време те научават за склонността на метала към втвърдяване или липсата му, за здравината и пластичността на метала, за промяната в микроструктурата. Получените резултати са много надеждни;

Второ- група от методи за определяне на заваряемостта е по-проста и се основава на симулация на процеси на заваряване. В същото време промените в метала се определят косвено, например чрез термична обработка при температури, близки до процеса на заваряване. Пълнотата и надеждността на такава информация е много по-ниска.

Според заваряемостта на стоманатаподразделени с четиригрупи, характеризиращи се със способността на металите да образуват съединения с определени свойства при заваряване - здрави, плътни, без чупливост.

Първа група- добре заварени стомани, които образуват висококачествени заварени съединения без използване на специални техники и нагряване преди и след заваряване. Това са нисковъглеродни, ниско- и среднолегирани стомани. Например от Bst1 до Bst4; от VST1 до VST4; от стомана 08 до стомана 25; стомана 15Х; 20HGA, 12HN4A; 10HSND; 20X23H18T; 12Х18Н9Т и други с необходимия химичен състав.

Втора група- задоволително заваряеми стомани, които, за да се получат висококачествени заварени съединения, изискват стриктно спазване на условията на заваряване, използването на специален добавъчен материал, особено цялостно почистване на заваряваните ръбове, а в някои случаи и предварително и съпътстващо нагряване до 150 0 С, последващо отгряване. Например, това са стомана Bst5sp; Bst5Gsp; стомана 30; стомана 35; стомана 20ХНЗА; стомана 12ХА и др.

Трета група- стомани с ограничена заваряемост при нормални условия и склонни към напукване. Съдържат въглерод от 0,35% до 0,5%, могат да бъдат и високолегирани стомани. За да се избегне образуването на пукнатини, те се подлагат на нагряване до 200 ... 400 0 С преди заваряване, последвано от отгряване. Например Bst5ps; стомана 40, 45, 50, 35XN.

Четвърта група- стоманите са слабо заваряеми, практически не подлежат на заваряване поради високото съдържание на въглерод и легиращи елементи, което води до образуване на пукнатини. Например, това са стомани 60G, 70G, 50KhN, 80S, U7, U10, U13, 9XS, KhVG, 3Kh2VF. Качеството на заварените съединения на такива стомани е ниско, въпреки предварителната съпътстваща и последваща термична обработка.

Студено закалените стомани също принадлежат към незадоволителни заваряеми стомани; армировка, подсилена с капак, чието заваряване води до омекване и повишена крехкост.

Трябва да се отбележи, че заваряемостта на арматурната стомана се различава от заваряемостта на листове, профилирана стомана за метални конструкции. Например, арматурните пръти St5 се заваряват по-добре от листовата стомана от същия клас.

Не се допуска заваряване на стомани на студено.

Заваряемост на стомани

Меките стомани обикновено се характеризират с добра заваряемост. Вредните примеси могат да намалят заваряемостта, ако съдържанието им надвишава нормата.

Вредните примеси могат да влошат заваряемостта дори при средно съдържание, което не излиза от нормата, ако образуват локални натрупвания, например поради сегрегация. Елементите, вредни за заваряване в мека стомана, могат да бъдат въглерод, фосфор и сяра, като последният е особено склонен към сегрегация с образуването на локални натрупвания.

Замърсяването на метала с газове и неметални включвания също може да има отрицателен ефект върху заваряемостта. Замърсяването на метала с вредни примеси зависи от метода на неговото производство и може отчасти да се съди по маркировката на метала. Висококачествената стомана се заварява по-добре от обикновената качествена стомана от съответния клас; мартеновата стомана е по-добра от бесемеровата стомана, а мартенската стомана е по-добра от кипящата стомана. При производството на критични заварени продукти тези разлики в заваряемостта на нисковъглеродните стомани трябва да се вземат предвид и да се вземат предвид при избора на марката на основния метал.

Въглеродните стомани, съдържащи повече от 0,25% въглерод, имат намалена заваряемост в сравнение със стоманите с ниско съдържание на въглерод и заваряемостта постепенно намалява с увеличаване на съдържанието на въглерод. Стоманите с високо съдържание на въглерод лесно се закаляват, което води до твърди крехки втвърдяващи структури в зоната на заваряване и може да бъде придружено от образуване на пукнатини. С увеличаване на съдържанието на въглерод се увеличава склонността на метала към прегряване в зоната на заваряване. Повишеното съдържание на въглерод засилва процеса на неговото изгаряне с образуването на газообразен въглероден окис, което води до кипене на банята и може да доведе до значителна порьозност на отложения метал.

Със съдържание на въглерод над 0,4-0,5% заваряването на стомана се превръща в една от най-трудните задачи в заваръчната технология. Въглеродните стомани обикновено имат намалена заваряемост и, ако е възможно, се препоръчва да се заменят с нисколегирани конструкционни стомани, които дават същата якост при много по-ниско съдържание на въглерод поради други легиращи елементи. При заваряване на въглеродни стомани чрез топене обикновено не се придържат към съответствието на химичния състав на пълнителя и основния метал, като се стремят да получат отложен метал с еднаква якост с основния метал поради легиране с манган, силиций и др. намалено съдържание на въглерод.

Заваряването на въглеродни стомани често се извършва с предварително нагряване и последваща топлинна обработка и, ако е възможно, в много случаи се търси комбиниране на термична обработка с процеса на заваряване, например при газово заваряване на малки детайли, при заваряване под налягане на газ, при точково и челно съпротивително заваряване и др.

Повечето нисколегирани конструкционни стомани имат задоволителна заваряемост. Поради повишеното значение на заваряването, новите марки конструкционни нисколегирани стомани като правило се произвеждат със задоволителна заваряемост. Ако тестовете на пробни партиди стомана покажат недостатъчно задоволителна заваряемост, тогава производителите обикновено коригират състава на стоманата, за да подобрят заваряемостта. В някои случаи е необходимо малко предварително нагряване на стомана до 100-200 °, по-рядко е необходимо да се прибегне до последваща топлинна обработка. За предварителна груба качествена оценка на заваряемостта на нисколегирани стомани понякога прибягват до изчисляване на въглеродния еквивалент от химичния състав на стоманата. Изчислението се извършва по следната емпирична формула:

където символите на елементите означават техния процент в стомана. Когато въглеродният еквивалент е по-малък от 0,45, заваряемостта на стоманата може да се счита за задоволителна, но ако въглеродният еквивалент е по-голям от 0,45, тогава трябва да се вземат специални мерки, като предварително нагряване и последваща топлинна обработка. Трябва да се отбележи, че методът за оценка на заваряемостта чрез въглероден еквивалент е много приблизителен и не винаги дава правилни резултати.

Според структурата нисколегираните стомани обикновено принадлежат към перлитния клас. Голямото разнообразие от химични състави на нисколегирани стомани прави много трудно постигането на съвпадение между химическите състави на отложения и основния метал при заваряване чрез стопяване, което изисква много голямо, трудно за прилагане разнообразие от добавъчни материали. Следователно, с изключение на някои специални случаи, когато се изисква съвпадение на химическия състав на основния и заваръчния метал (например получаване на устойчивост на корозия, устойчивост на пълзене и т.н.), обикновено се ограничава до получаване на необходимите механични свойства на заварения метал, без да се взема предвид неговия химичен състав. Това прави възможно използването на няколко вида добавъчни материали при заваряване на много степени на стомана, което е значително практическо предимство. Например, десетки марки въглеродни и нисколегирани стомани се заваряват успешно с електроди UONI-13. В заварените конструкции нисколегираните стомани обикновено се предпочитат пред въглеродните стомани със същата якост. За да се установи необходимостта от леко предварително загряване и последващо темпериране, често се взема предвид максималната твърдост на метала в зоната на влияние. Ако твърдостта не надвишава 200-250 N, тогава не се изисква нагряване и темпериране, с твърдост 250-ZOS Hv е желателно използването на нагряване или темпериране, с твърдост над 300-350 Iv е задължително .

От високолегираните стомани те имат добра заваряемост и намират широко приложение в заварени конструкции от аустенитна стомана. Най-широко използваните хром-никелови аустенитни стомани, като добре познатата неръждаема стомана 18/8 (18% хром и 8% никел). Хромоникеловите аустенитни стомани се използват като неръждаеми стомани, а с по-високо легиране, например със съдържание на 25% хром и 20% никел, те също са топлоустойчиви стомани. Съдържанието на въглерод в хром-никелови аустенитни стомани трябва да бъде минимално, не повече от 0,10-0,15% в различни степени, в противен случай е възможно утаяване на хромни карбиди, което рязко намалява ценните свойства на аустенитната стомана.

За части на машини, които работят върху абразия, например за бузите на каменотрошачки, както и за релсови кръстове, обикновено се използва сравнително евтина манганова аустенитна стомана, съдържаща 13-14% манган и 1,0-1,3% въглерод под формата на отливки.

Заваряването на аустенитни стомани трябва, като правило, да запази аустенитната структура в заварената връзка и ценните свойства, свързани с аустенита: висока устойчивост на корозия, висока пластичност и др. от разтвора. Разлагането на аустенита се улеснява чрез нагряване на метала до температури под точката на трансформация на аустенита, намаляване на съдържанието на образуващи аустенит елементи, увеличаване на съдържанието на въглерод в нисковъглеродни аустенити, замърсяване на метала с примеси и др. Следователно, когато се заваряват аустенитни стомани, времето за нагряване и количеството вложена топлина трябва да се сведе до минимум и да се приложи евентуално по-интензивно отвеждане на топлината от точката на заваряване чрез медни облицовки, водно охлаждане и др.

Аустенитната стомана, използвана за производството на заварени продукти, трябва да бъде с най-високо качество с минимално количество замърсяване. Тъй като разлагането на хром-никелов аустенит се причинява от образуването и утаяването на хромни карбиди, устойчивостта на аустенита може да се увеличи чрез въвеждане на карбидообразуватели, по-здрави от хрома, в метала. За тази цел се оказаха подходящи титан Ti и ниобий Nb, особено първият елемент, който освен това не е дефицитен. Титанът много силно свързва освободения въглерод, предотвратявайки образуването на хромни карбиди и по този начин предотвратява разлагането на аустенита. За заваряване се препоръчва използването на аустенитна стомана с малко съдържание на титан. Добра заваряемост е например неръждаема аустенитна хром-никелова стомана EYa-lT тип 18/8 с малко количество титан (не повече от 0,8%). По-строги изисквания, разбира се, се налагат на пълнежния метал, който трябва да бъде аустенитен, за предпочитане с известен излишък от легиращи елементи, като се вземе предвид тяхното възможно изгаряне по време на заваряване и със стабилизиращи добавки - титан или ниобий. GOST 2246-51 предвижда аустенитна тел за заваряване на неръждаеми и топлоустойчиви стомани Понякога се използва аустенитна тел за заваряване на мартензитни стомани.

Недостигът и високата цена на аустенитната хром-никелова тел налагат провеждането на изследвания за получаване на по-евтини заместители. В лабораторни условия са получени задоволителни резултати с електроди с прът от нисковъглеродна тел от марката CvlA по ГОСТ 2246-51, с покритие, съдържащо хром и никел, както и при автоматично заваряване с тел от марка Sv1A под керамичен неразтопен флюс, съдържащ хром и никел. При заваряване с тези електроди и в двата случая отпада само необходимостта от дефицитна аустенитна тел, но остава консумацията на дефицитен метален никел и метален хром или високопроцентен нисковъглероден ферохром, въведени в подходящи количества в покритието или флюса.

Точковото заваряване на неръждаеми стомани се извършва при много твърди режими, времето за преминаване на тока често се намалява до 1/2 и 1/4 от периода променлив ток, т.е. до 0,01 и 0,005 сек.

Стоманите от мартензитния клас, които се отличават с висока якост и твърдост, се използват като инструментални стомани, като бронирани стомани и др. Заваряването им е свързано с определени трудности.

Стоманите са лесно и дълбоко закалени, така че след заваряване обикновено е необходима последваща термична обработка, състояща се в ниско или високо темпериране. Често е необходимо и предварително загряване на продукта. Предишната термична обработка на продукта преди заваряване може да бъде от съществено значение, за предпочитане, ако е възможно, равномерно фино диспергирано разпределение на структурните компоненти. При заваряване чрез стопяване те често отказват да съпоставят наслоения и основния метал не само по отношение на химическия състав, но и по отношение на механичните свойства, като се стремят преди всичко да осигурят повишена пластичност на наслоения метал и да премахнат образуването на пукнатини в него. За тази цел при електродъгово заваряване например често се използват аустенитни електроди.

Карбидните стомани се използват главно като инструментални стомани и на практика често трябва да се занимавате не със заваряване, а с наваряване на тези стомани при производството и възстановяването на металорежещи инструменти, матрици и др. Предварително нагряване и последваща термична обработка за тези стомани в по-голямата си част са задължителни.

За електродъгово заваряване и наваряване се използват електродни пръти от легирани стомани, подобни по свойства на основния метал, както и пръти от мека стомана с легирани покрития, съдържащи съответните феросплави. След приключване на заваряването или наваряването обикновено се извършва термична обработка, състояща се от закаляване и отгряване.

Феритните стомани се отличават с факта, че напълно потискат или отслабват образуването на аустенит при високи температури поради въвеждането на големи количества феритни стабилизатори.

От голямо практическо значение са хромовите феритни стомани със съдържание на хром от 16 до 30% и въглерод не повече от 0,1-0,2%, характеризиращи се с киселинна устойчивост и изключителна устойчивост на топлина. Стоманите могат да бъдат заварявани с присаден метал със същия състав или аустенит. Предварителното загряване е задължително, след заваряване се извършва продължително отгряване в продължение на няколко часа, последвано от бързо охлаждане.