ММА инверторни заваръчни апарати - ръчно дъгово заваряване. Полуавтоматично MIG заваряване и всичко за MMA заваряването

Използването на заваръчни инвертори за различни цели доведе до развитието на няколко вида заваряване. Най-използваният режим е заваряване с електрод с покритие (английско съкращение MMA). Версията с аргонова дъга (TIG) се използва по-рядко, но е не по-малко популярна.

За работа в ММА режим са необходими електроди, които се сменят при изчерпване. За заваряване с аргонова дъга ще ви трябва газова горелка, резервоар с аргон и огнеупорен волфрамов електрод.

Предимствата на заваряването в режим TIG са възможността за пълноценна работа с много тънки дизайнии изделия от цветни метали. Полученият шев е по-точноа самото заваряване изисква по-малко енергия.

Минуси, свързани с обемисто оборудванеи невъзможността за пълноценна работа с масивни конструкции. Повечето заваръчни инвертори се предлагат комбинирани и включват и двата режима.

Машини, които позволяват само MMA заваряване

Днепър-М мини MMA 250

„Мини“ в името се отнася до намалените размери на корпуса. Цената на инвертора е около $ 160 - доста скромна за такива устройства.

Голям резерв на мощност позволява използването на устройството за заваряване и рязане на дебел метал (до 8-10 mm).

- заваръчен ток- 20-250 A, PN (продължителност на натоварване) при максимален ток- 60%. Екстремните стойности на тока ви позволяват да работите пълноценно с електроди от 1,6 до 5,0 mm;

- работно напрежение– 187-253 V (220 V ± 15%). Този диапазон позволява работа в повечето домашни, включително крайградски, електрически мрежи;

- максимална консумация на енергия- 4,2 kW. Някои източници дават почти два пъти по-голяма стойност- и двата параметъра са валидни и разликите са в датата на пускане на конкретен екземпляр. По-точно можете да разберете от паспорта на оборудването при покупка;

- тегло и размери- 4,8 кг и 371 × 155 × 295 мм. Устройството е доста компактно и лесно за транспортиране.

Profi MMA 205

Отнася се за един от най-скъпите монофункционални инвертори. Средната му цена на дребно е 230 долара. По-голямата част от устройствата с подобна цена вече са оборудвани с втория режим TIG.

Предимствата на устройството са много стабилна и висококачествена работа.

Минусите се отнасят до функционирането само при нормално напрежение - намаляването до 195 V води до неизправности.

Спецификации на инвертора:

- заваръчен ток- 10-210 A, PN - 60%. Комбинацията от клас на електрическа защита IP 23S (позволява работа във влажни помещения или в мъгла) и голям PN класифицира устройството като професионално ниво;

- работно напрежение– 198-242 V (220 V ± 10%). Малък диапазон не осигурява стабилна работа в страната, но е подходящ за градски ремонт и строителни работи;

- максимална мощност- около 4,5 kW;

- тегло и размери- 4,7 кг и 305 × 114 × 202 мм.

Заваръчни инвертори с комбинация от MMA и TIG режими

Повечето от устройствата, които струват над 200 долара, имат възможност за заваряване с аргонова дъга. Горелката и цилиндърът, необходими за работа, обикновено не са включени в стандартния пакет. Някои представителни модели машини са показани по-долу.

EDON MMA-205

Най-евтиният инвертор с TIG функция. Цената на устройството не надвишава $110-120.

Много ниската цена се отрази на качеството на продукцията - ако работата в режим MMA е задоволителна, тогава заваряването с аргонова дъга е много нестабилно и служи като резервен вариант.

- заваръчен ток- 20-200 A, PN - 60%. Практическото поддържане на PN на максимално ниво често води до работа на автоматична защита срещу прегряване;

- работно напрежение– 198-242 V (220 V ± 10%). Тясното разстояние ограничава обхвата на приложение. При "провиснали" мрежи е необходимо да се използват мощни стабилизатори на напрежението;

- тегло и размери– 8 кг и 485 × 240 × 340 мм. Параметрите на теглото и размерите са един и половина пъти по-високи от тези на другите инвертори.

RESANTA SAI 220

Един от най-противоречивите образци на заваръчната технология, предизвикващ много спорове относно надеждността на работа. Цената на устройството варира в широк диапазон, средната стойност е около $270.

Сред потребителските отзиви има както рязко отрицателни, така и чисто положителни коментари. Това може да се дължи на широкото разпространение на устройството и големия брой повреди, причинени от него.

Технически спецификациимодели:

- заваръчен ток- 10-220 A, PN - 40%;

- работно напрежение- 154-242 V (220 V + 10%; - 30%). Възможността за работа при ниско напрежение ви позволява да работите с инвертора в почти всяка мрежа;

- консумация на енергия- 6,6 kW;

- тегло и размери- 4,9 кг и 310 × 130 × 190 мм. Размерите и ниското тегло правят устройството по-удобно за транспортиране от някои клонове с подобна мощност.

Elitech MMA/TIG AIS 210

Пълноценен, успешно реализиращ функциите на конвенционалното и аргонно-дъгово заваряване. Допълнително предимство на устройството са дългите (до 3 м) захранващи кабели, които рядко се включват в пакета на конвенционалните масови устройства.

Повишените параметри на надеждност и същата пригодност за работа в двата режима позволяват използването на инвертора в професионалните дейности на частни търговци и големи строителни организации.

Цената на устройството е около 330 долара.

Технически параметри на инвертора:

- заваръчен ток- 10-200 A, PN - 60%;

- работно напрежение- 187-253 V (220 V ± 15%);

- консумация на енергия- не повече от 9,5 kW. По-високата стойност в сравнение с предишните модели е за сметка на стабилността и надеждността;

- тегло и размери- 7,3 кг и 415 × 135 × 240 мм. Параметрите са малко над средните, но приемливи за продължителна работа.

Резюме

Въпреки допълнителните предимства, които предоставя методът TIG, той не е задължителен за домашна употреба.

Като се имат предвид допълнителните разходи за газобалонно оборудване и неговата обемност, инверторите с комбинирани функции са само оптимални - нито една сервизна станция не може без аргонно-дъгово заваряване.

Когато избирате устройство с поддръжка на режими MMA / TIG, трябва да проучите историята на работа на модела - потребителските отзиви са най-оптималният критерий за оценка.

Подобни материали.

Ръчното дъгово заваряване е процес на съединяване на метални изделия, при който връзката се осигурява от разтопения метал на електрода. Дъговата заварка е най-разпространеният вид заваряване в целия свят, а ръчната дъгова заварка е най-разпространената в Руската федерация. Топенето на електрода по време на ръчно електродъгово заваряване чрез заваръчен инвертор се дължи на термичния ефект от изгарянето на дъгата по време на заваряване. Изгарянето на дъгата се осигурява от заваръчна инверторна машина.

Заваръчен инвертор - инверторните заваръчни машини, като правило, са токоизправител и работят по инверторна технология, поради което се наричат заваръчни инвертори или инверторни заваръчни машини. В международната практика ръчното дъгово заваряване обикновено се обозначава със съкращението ММА– manualmetalarc, т.н ММАзаваряването е пълен аналог на домашното ръчно дъгово заваряване.

Нашият уебсайт представя заваръчно инверторно оборудване за ръчно електродъгово заваряване, произведено от Resanta, Svarog, PATON, PROFI. В моделната гама на това заваръчно инверторно оборудване има устройства, специално проектирани за ръчно електродъгово заваряване и има инвертор заварчици, които са предназначени за други видове заваряване, но могат да се използват и за ръчно дъгово заваряване.

Предимства и функции

Това високотехнологично и функционално оборудване има много предимства:

- Компактен и лек. Технологията на производство на ММА заваръчни апарати за ръчно електродъгово заваряване осигурява тяхната мобилност и удобство при транспортиране, придвижване в строителен или ремонтен обект.

- Значително повишена ефективност. За редица модели този показател може да варира от 85 до 98%.

- Възможност за плавно регулиране на напрежението в зависимост от вида на използваните електроди и заваряваните материали.

- Лекота на запалване на заваръчната дъга. MMA ръчното дъгово заваряване използва сравнително малка дъга, което значително намалява загубата на топлина.

- Възможност за продължителна употреба без технически прекъсвания.

- Високи нива на защита на оператора. Снабден с ергономичност и надеждни изолационни системи, блокиращи токови удари в мрежата.

- Възможност за използване на DC и AC електроди.

- Минималните показатели за електромагнитно взривяване, което благоприятно отличава заваръчната машина MMA от остарелите аналози, използващи постоянен ток.

- Възможността за работа с различни метали и сплави, чието заваряване с трансформаторно оборудване има много недостатъци.

Нашите експерти ще ви помогнат да изберете най-доброто оборудване, което напълно отговаря на задачите. Свържете се с мениджърите на SvarkaMall, за да получите повече информация относно техническите характеристики на представените модели и да закупите MMA заваръчен апарат с всички необходими консумативи.

MMA заваряване означава Manual Metal Arc, преведено на руски - ръчно електродъгово заваряване с покрит електрод. За първи път тази технология на заваряване е приложена в края на 19 век в Русия от Н.Г. Славянов, който отвел Н.Н. Бернадос и направи значителни промени в тях. Основният сред тях беше използването на метален стопим прът вместо неконсумируем въглероден електрод. Няколко години по-късно, в началото на 20-ти век, шведът О. Келберг разработи технологията за заваряване с електрод с покритие, наличието на покритие върху електрода направи възможно значително разширяване на обхвата на заваряването с електрод. Тогава англичанинът А. Строменгер пое щафетата, той успя значително да подобри покритието на електродите, което направи възможно надеждната защита на заваръчната вана от въздух. Сега покритите електроди бяха предназначени за световна популярност и се превърнаха в основен синоним на MMA заваръчния процес.

MMA заваряване означава Manual Metal Arc, преведено на руски - ръчно електродъгово заваряване с покрит електрод. За първи път тази технология на заваряване е приложена в края на 19 век в Русия от Н.Г. Славянов, който отвел Н.Н. Бернадос и направи значителни промени в тях. Основният сред тях беше използването на метален стопим прът вместо неконсумируем въглероден електрод. Няколко години по-късно, в началото на 20-ти век, шведът О. Келберг разработи технологията за заваряване с електрод с покритие, наличието на покритие върху електрода направи възможно значително разширяване на обхвата на заваряването с електрод. Тогава англичанинът А. Строменгер пое щафетата, той успя значително да подобри покритието на електродите, което направи възможно надеждната защита на заваръчната вана от въздух. Сега покритите електроди бяха предназначени за световна популярност и се превърнаха в основен синоним на MMA заваръчния процес.

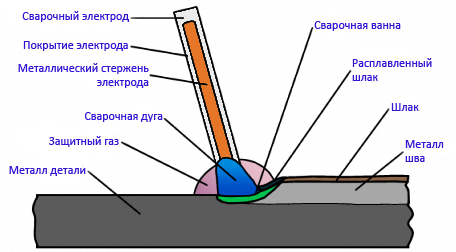

Процесът на заваряване с електрод с покритие е следният: заваръчната дъга се запалва между края на електрода и металната повърхност на детайла, който трябва да се заварява, електродът и повърхността на детайла започват да се топят, като по този начин се образува заваръчна вана . Едновременното топене на електродния прът и покритието образува облак от защитен газ и шлака, които предпазват заваръчната вана от излагане на атмосферни газове. Шлаката се охлажда и втвърдява, след което трябва да се отчупи от повърхността на заваръчния шев. MMA заваряването се характеризира със сравнително къса дължина на шева, който може да бъде положен в едно минаване, тъй като електродът се топи доста бързо и е необходимо да се монтира друг в държача на електрода, за да продължите да работите. Заваряването с електрод с покритие се счита за сравнително прост тип заваряване, но за да се получи наистина добър шев, поради ниската дълбочина на проникване, изисква сериозни умения от заварчика.

Видове електроди

Стабилността на дъгата, дълбочината на проникване, количеството разтопен метал и възможността за работа в различни пространствени позиции са много зависими от химичен съставелектродно покритие. Има три основни групи, на които се разделят всички електроди:

Целулозен

Рутил

Основен

Целулозните електроди съдържат голям бройцелулоза в покритието, те имат дълбоко проникваща дъга и осигуряват бързо топене на електрода, което осигурява висока скорост на заваряване. Този тип електрод може да се използва за заваряване във всяко пространствено положение, понякога може да бъде трудно да се отстрани шлаката.

Основни свойства на целулозните електроди:

дълбоко проникване във всяка пространствена позиция

много добри механични свойства

високо нивоотделяне на водород, което може да доведе до пукнатини в нагревателната зона

Рутиловите електроди съдържат голямо количество рутил (титанов оксид - TiO2) в покритието. Рутилът осигурява лесно запалване и контрол на дъгата, както и ниско пръскане. Това са универсални електроди с добри заваръчни характеристики. Може да се използва за работа във всички пространствени позиции.

Основни свойства на рутиловите електроди:

средни механични свойства на заваръчния метал

добра форма на шева

утайката се отстранява лесно

Основните електроди съдържат голямо количество калциев карбонат (варовик) и калциев флуорид (флуорипат) в покритието. Тези електроди се характеризират с бързо втвърдяване на заварения метал, което ги прави отлично решение за заваряване във вертикално и горно положение. Този тип електрод се използва при заваряване на средни и тежки метални конструкции с повишени изисквания за качество на заваряване, механични свойства и устойчивост на напукване.

Основните свойства на основните електроди:

ниско количество водород в заваръчния метал

повишен заваръчен ток и необходима скорост на работа

относително трудно отстраняване на шлаката

Актуални източници

Електродите могат да се използват за заваряване с машини, които произвеждат както променлив (AC), така и постоянен (DC) заваръчен ток. Не всички електроди, предназначени за заваряване с постоянен ток, могат да се използват за работа с променлив ток, а електродите с променлив ток са универсални и подходящи за заваряване с постоянен ток. Източници на заваръчен ток за ММА заваряване - заваръчни токоизправители (DC), заваръчни трансформатори (AC), заваръчни инвертори (DC).

Ако си заинтересован

MMA - ръчно дъгово заваряванеЕлектродите с покритие се използват за заваряване на въглен и неръждаеми стомани. Въглеродните стомани могат да се заваряват на променлив (AC) и постоянен (DC) ток, неръждаемите стомани - само на постоянен ток.

Ръчно дъгово заваряване(като вид електродъгово заваряване) присъства в повечето индустрии в Русия и света. Ръчното заваряване (RDS) е най-старият вид електрическо заваряване, което се използва доста често поради своята универсалност. Наред с продажбата на заваръчни инвертори Ewm Pico, BlueWeld Prestige, Weldo Arc, които значително улесниха живота и работата на съвременния заварчик, независимо от нивото на професионалните му умения, днес успешно се продават стотици разновидности електроди. Включително електроди с легиращи добавки, които увеличават издръжливостта на шева, които са необходими за ръчно дъгово заваряване.

Технологията на ръчно заваряване е доста проста. Ръчното дъгово заваряване е заваряване с консумативен електрод с покритие. Най-често ръчното електрическо заваряване се използва за заваряване на железни сплави (например в носещи конструкции от стомана), в корабостроенето и промишлеността, както и по време на ремонт и поддръжка. Ръчното дъгово заваряване има редица предимства. Първо, това е висока маневреност поради възможността за използване на дълги заваръчни кабели. Това е важно по време на монтажни и строителни работи: днес тук най-често се използва ръчно заваряване. Заваръчното оборудване за ръчно електрическо заваряване е транспортируемо и неусложнено, а голям брой марки електроди ви позволява да изберете най-добрия вариант за електродъгово заваряване за почти всеки тип материал.

Въпреки това, в сравнение с инверторното заваряване (с използване на инверторен източник на захранване), ръчното заваряване с традиционен източник на захранване има редица осезаеми недостатъци. Това е по-ниска ефективност и пряка зависимост на качеството на заваръчния шев от квалификацията на заварчика и ниски хигиенни характеристики на процеса. Инверторната заваръчна машина е много по-добра спецификации. Инверторните машини предлагат възможност за импулсно заваряване.

Продажбата на заваръчни инвертори е най-често срещаното нещо, тъй като търсенето за тях е просто невероятно. Продажбата на заваръчни инвертори е най-често срещаното нещо, тъй като търсенето за тях е просто невероятно и купуват заваръчен инверторжелани от много потребители. Основното предимство на инверторния апарат е неговата компактност. Инверторното заваряване е разработено отдавна, но днес инверторната машина е най-модерното технологично заваръчно оборудване. Днес обаче не може да се каже, че технологията инверторно заваряваненапълно заменено заваряване с по-малко технологични източници на енергия.

Продажбата на заваръчни инвертори е наша специалност повече от двадесет години. Предлагайки ви нашето оборудване, ние гарантираме за неговото качество. Искаме да знаете, че всеки може да закупи заваръчен инвертор EWM. Качество, потвърдено от нашата бизнес репутация.

Подробно описание на метода на ММА заваряване

MMA (ръчна метална дъга)- ръчно електродъгово заваряване с листови (покрити) електроди. В съветската техническа литература обикновено се използва съкращението RDS.

Същността на метода. Към електрода и детайла се подава постоянен или променлив заваръчен ток за формиране и поддържане на заваръчната дъга от източниците на заваръчен ток (фиг. 1). Дъгата разтопява металния прът на електрода, неговото покритие и основния метал. Топещият се метален прът на електрода под формата на отделни капки, покрити с шлака, преминава в заваръчната вана. В заваръчната вана металът на електрода се смесва с разтопения метал на продукта (основен метал) и разтопената шлака изплува на повърхността.

Дълбочината, до която основният метал е разтопен, се нарича дълбочина на проникване. Зависи от режима на заваряване (силата на заваръчния ток и диаметъра на електрода), пространственото положение на заварката, скоростта на движение на дъгата по повърхността на продукта (краят на електрода и дъгата придават транслационно движение по посока на заваряване и напречни вибрации), върху конструкцията на заварената връзка, формата и размера на жлеба на заварените ръбове и др. Размерите на заваръчната вана зависят от режима на заваряване и обикновено са в следните граници: дълбочина до 7 mm, ширина 8 ... 15 mm, дължина 10 ... 30 mm. Делът на основния метал в образуването на заваръчния метал обикновено е 15 ... 35%.

Разстоянието от активно петно върху повърхността на разтопения електрод до друго активно петно на дъгата на повърхността на заваръчната вана се нарича дължина на дъгата. Топещото се покритие на електрода образува газова атмосфера около дъгата и над повърхността на заваръчната вана, която, изтласквайки въздуха от зоната на заваряване, предотвратява взаимодействието му с разтопения метал. В газовата атмосфера има и изпарения от основни и електродни метали и легиращи елементи. Шлаката, покриваща капките на метала на електрода и повърхността на разтопения метал на заваръчната вана, помага да ги предпази от контакт с въздуха и участва в металургичните взаимодействия с разтопения метал.

Кристализацията на метала на заваръчната вана при отстраняване на дъгата води до образуването на шев, свързващ частите, които трябва да бъдат заварени. В случай на случайно прекъсване на дъгата или при смяна на електроди, кристализацията на метала на заваръчната вана води до образуване на заваръчен кратер (вдлъбнатина в шева, оформена като външната повърхност на заваръчната вана). Втвърдяващата се шлака образува шлакова кора върху заваръчната повърхност.

Ориз. един Метален електрод с MMA покритие(стрелката показва посоката на заваряване): 1 - метален прът; 2 - електродно покритие; 3 - газова атмосфера на дъгата; 4 - заваръчен басейн; 5 - втвърдена шлака; 6 - кристализиран заваръчен метал; 7 - неблагороден метал; 8 - капки разтопен електроден метал; 9 - дълбочина на проникване

Ориз. един Метален електрод с MMA покритие(стрелката показва посоката на заваряване): 1 - метален прът; 2 - електродно покритие; 3 - газова атмосфера на дъгата; 4 - заваръчен басейн; 5 - втвърдена шлака; 6 - кристализиран заваръчен метал; 7 - неблагороден метал; 8 - капки разтопен електроден метал; 9 - дълбочина на проникване

Поради факта, че заваръчният ток протича от захранващия ток в държача на електрода през металния прът на електрода, прътът се нагрява. Това нагряване е толкова по-голямо, колкото по-дълъг е потокът на заваръчния ток през пръта и колкото по-голяма е стойността на последния. Преди началото на заваряването металният прът има температура на околната среда и до края на топенето на електрода температурата се повишава до 500 ... 600 ° C (със съдържанието в покритието органична материя- не по-висока от 250 °С). Това води до различна скорост на топене на електрода (количество разтопен електроден метал) в началото и в края. Дълбочината на проникване на основния метал също се променя поради промени в условията на пренос на топлина от дъгата към основния метал през слоя течен метал в заваръчната вана. В резултат на това съотношението на пропорциите на електрода и основния метал, участващи в образуването на заваръчния метал, се променя, а оттам и състава и свойствата на заваръчния метал, направени от един електрод. Това е един от недостатъците на ръчното дъгово заваряване с електроди с покритие.

Запалване и поддръжка на дъгата. Преди запалването (възбуждането) на дъгата трябва да се зададе необходимата сила на заваръчния ток, която зависи от марката на електрода, пространственото положение на заваряване, вида на заваръчното съединение и др. Има два начина за запалване дъга. При един метод електродът се приближава вертикално близо до повърхността на продукта, докато докосне метала и бързо се изтегля нагоре до необходимата дължина на дъгата. В другия случай електродът е небрежно "набразден" върху повърхността на метала. Използването на един или друг метод за запалване на дъгата зависи от условията на заваряване и от уменията на заварчика.

Дължината на дъгата зависи от марката и диаметъра на електрода, пространственото положение на заваряване, срязване на заваряваните ръбове и др. Увеличаването на дължината на дъгата намалява качеството на отложения заваръчен метал поради интензивното му окисляване и азотиране, увеличава загубата на метал поради отпадъци и пръски и намалява дълбочината на проникване на основния метал. Външният вид на шева също се влошава.

По време на процеса заварчикът обикновено движи електрода в поне две посоки. Първо, той захранва електрода по оста му в дъгата, поддържайки необходимата дължина на дъгата в зависимост от скоростта на топене на електрода. Второ, той премества електрода в посоката на отлагане или заваряване, за да образува шев. В този случай се образува тесен зърно, чиято ширина зависи от силата на заваръчния ток и скоростта на движение на дъгата по повърхността на продукта. Тесните перли обикновено се прилагат при заваряване на основата на шева, заваряване на тънки листове и подобни случаи.

При правилно избран диаметър на електрода и сила на заваръчния ток, скоростта на дъгата има голямо значениеза качество на шева. При повишена скорост дъгата разтопява основния метал на плитка дълбочина и е възможно образуването на непробив. При ниска скорост, поради прекалено голямото внасяне на топлина от дъгата в основния метал, често се образува изгаряне и разтопеният метал изтича от заваръчната вана. В някои случаи, например при заваряване надолу, образуването на течен слой от разтопен електроден метал с повишена дебелина под дъгата, напротив, може да доведе до образуване на липса на проникване.

Понякога заварчикът трябва да премести електрода през заваръчния шев, като по този начин регулира разпределението на топлината на дъгата през заваръчния шев, за да получи необходимата дълбочина на проникване на основния метал и ширината на заваръчния шев. Дълбочината на проникване на основния метал и образуването на заваръчния шев зависи главно от вида на напречните трептения на електрода, които обикновено се извършват с постоянна честота и амплитуда спрямо оста на заваръчния шев (фиг. 2). Траекторията на движение на края на електрода зависи от пространственото положение на заваряването, режещите ръбове и уменията на заварчика. При заваряване с напречни вибрации се получава разширен ръб, формата на проникване зависи от траекторията на напречните вибрации на края на електрода, т.е. относно условията за въвеждане на топлината на дъгата в основния метал. В края на заваряването - счупване на дъгата, кратерът трябва да бъде правилно заварен.

Кратерът е зона с най-голямото числовредни примеси поради повишената скорост на кристализация на метала, следователно е най-вероятно образуването на пукнатини в него. В края на заваряването не прекъсвайте дъгата чрез рязко отстраняване на електрода от детайла.

Необходимо е да спрете всички движения на електрода и бавно да удължите дъгата, докато се счупи; стопяването на електродния метал в този случай ще запълни кратера. При заваряване на нисковъглеродна стомана, кратерът понякога се отстранява от шева - върху основния метал. При случайни прекъсвания на дъгата или при смяна на електродите, дъгата се възбужда върху основния метал, който още не е разтопен пред кратера и след това металът се разтопява в кратера.

Ориз. Фиг. 2. Основните траектории на движение на края на електрода при ръчно дъгово заваряване на разширени зърна

Ориз. Фиг. 2. Основните траектории на движение на края на електрода при ръчно дъгово заваряване на разширени зърна

В зависимост от дължината на шева, свойствата на заварявания материал, изискванията за точност и качество на заварените съединения, заваряването на шевовете се извършва по различни начини. На фиг. 3 показва такива схеми на заваряване. Най-простият е изпълнението на къси шевове.

Ориз. 3. Видове шевове

Ориз. 3. Видове шевове

1 - еднослоен шев; 2 - многопроходен шев; 3 - многослоен шев.

Движението на прохода се извършва - от началото до края на шева. Ако шевът е по-дълъг (да го наречем шев средна дължина), след това заваряването върви от средата към краищата (в обратна стъпка). Ако е заварен дълъг шев, тогава той може да се извърши както по обратен стъпаловиден начин, така и по разпръснат начин. Една особеност - ако се използва методът на обратна стъпка, тогава целият шев се разделя на малки секции (200 - 150 mm всяка) и заваряването във всяка секция се извършва в посока, обратна на общата посока на заваряване.

"Хълм" или "каскада" се използват, когато се правят шевове на конструкции, които носят голямо натоварване и конструкции със значителна дебелина. При дебелини от 20 - 25 mm възникват обемни напрежения и има опасност от пукнатини. При заваряване с "плъзгач" самата заваръчна зона трябва да бъде постоянно в горещо състояние, което е много важно за предотвратяване на появата на пукнатини.

Разновидност на заваряването "хълм" е "каскадното" заваряване.

При заваряване на мека стомана всеки заваръчен слой има дебелина от 3 - 5 mm в зависимост от заваръчния ток. Например, при ток от 100 А, дъгата разтапя метала на дълбочина около 1 mm, докато металът на долния слой се подлага на термична обработка на дълбочина 1–2 mm с образуването на фино зърнест структура. При заваръчен ток до 200А, дебелината на наслоения слой се увеличава до 4 mm и топлинна обработкадолният слой ще се появи на дълбочина 2 - 3 mm.

Ориз. четири. Схеми за заваряване.

Ориз. четири. Схеми за заваряване.

1 - проход за заваряване; 2 - заваряване от средата към краищата; 3 - заваряване с обратна стъпка; 4 - блоково заваряване; 5 - каскадно заваряване; 6 - заваряване на плъзгачи

За да се получи финозърнеста структура на кореновата връзка, е необходимо да се приложи заваръчен валяк, като се използва електрод с диаметър 3 mm за това, при сила на тока 100A. Преди това кореновият шев трябва да бъде добре почистен. Върху горния слой на шева се нанася отгряващ (декоративен) слой. Дебелината на този слой е 1-2 mm. Този слой може да се получи с електрод с диаметър 5 - 6 mm при сила на тока 200 - 300 A.

Край на шева. В края на заваряването, прекъсване на дъгата в края на шева, кратерът трябва да бъде правилно заварен. Кратерът е зоната с най-голямо количество вредни примеси, така че в него е най-вероятно да се образуват пукнатини. В края на заваряването не прекъсвайте дъгата чрез рязко отстраняване на електрода от детайла. Необходимо е да спрете всички движения на електрода и бавно да удължите дъгата, докато се счупи; металът на електрода, който се топи в същото време, ще запълни кратера.

При заваряване на нисковъглеродна стомана, кратерът понякога се отстранява от шева - върху основния метал. Ако се заварява стомана, която е склонна към образуване на втвърдяващи се структури, отстраняването на кратера настрани е неприемливо поради възможността от напукване.

При заваряване постоянен ток обратна полярностдълбочината на проникване е 40-50% по-голяма от постоянния ток с права полярност, което се обяснява с различното количество топлина, отделена на анода и катода. При заваряване променлив токдълбочината на проникване е с 15 - 20% по-малка, отколкото при заваряване с постоянен ток с обратна полярност. Диаметърът на електрода се избира в зависимост от дебелината на заварявания метал, позицията, в която се извършва заваряването, както и от вида на връзката и формата на подготвените за заваряване ръбове. При челно заваряване на стоманени листове с дебелина до 4 mm в долната позиция диаметърът на електрода обикновено се приема равен на дебелината на заварения метал. При заваряване на стомана с по-голяма дебелина се използват електроди с диаметър 4–6 mm, при условие че се осигури пълно проникване на съединяваните части и правилното образуване на шева. Напрежението определя главно ширината на шева. Стресът има много малък ефект върху дълбочината на проникване. Ако с увеличаване на напрежението скоростта на заваряване се увеличи, ширината на шева ще намалее. Силата на тока зависи главно от диаметъра на електрода, както и от дължината на работната му част, състава на покритието и позицията на заваряване. как по-актуален, толкова по-висока е производителността, т.е. толкова повече метал се отлага. Въпреки това, ако токът е прекомерен за даден диаметър на електрода, електродът бързо се нагрява над допустимата граница, което води до намаляване на качеството на заваръчния шев и увеличаване на пръскането. Фиг. 5. показва схемите за заваряване на челни заварки върху покрив, върху медна подвижна облицовка, с предварителен заваръчен шев и върху стоманена облицовка.

Фигура 5. Челно заваряване.

Фигура 5. Челно заваряване.

1 - заваряване на шев "на тегло"; 2 - заваряване върху медна облицовка (подвижна); 3 - заваряване върху стоманена остатъчна облицовка; 4 - заваряване с предварителен и подзаваръчен шев.

Извършването на хоризонтални, вертикални и таванни фуги изисква определени умения, тъй като има много голяма вероятност от изтичане на разтопен метал, падане на капки. За да не се случи това, заваряването трябва да се извършва с много къса дъга. Освен това ще са необходими и напречни трептения на електрода.

За да се запази слоят разтопен метал в заваръчната вана, е необходимо силата на повърхностното напрежение да може да задържи масата на отложения материал. И колкото по-малка е масата, толкова по-вероятно е да бъде задържана от тази сила (филм). Това може да се постигне по следния метод: краят на електрода трябва периодично да се изважда от ваната, позволявайки на разтопения метал частично да кристализира. Освен това се прилага намален ток (с 10 или 20%) и електроди с по-малък диаметър. Всичко това ще доведе до намаляване на ширината на заваръчния ръб. За таванни фуги са оптимални електроди с диаметър 4 mm, за хоризонтални (включително вертикални) фуги се вземат електроди с диаметър 5 mm.

Тавански шев. Най-трудното от всички: Заваряването се извършва чрез периодични къси съединения на края на електрода към заваръчната вана, при което металът на заваръчната вана частично кристализира, което намалява обема на заваръчната вана. В същото време разтопеният електроден метал се вкарва в заваръчната вана. При удължаване на дъгата се образуват подрязвания. При заваряване на тези шевове се създават неблагоприятни условия за отделяне на шлаки и газове от разтопения метал на заваръчната вана.

Ориз. 6. Ъгъл на наклон на електрода по време на заваряване.

Ориз. 6. Ъгъл на наклон на електрода по време на заваряване.

A - ъгъл за вертикално заваряване; B - ъгъл за хоризонтално заваряване; B - ъгъл за заваряване на тавана.

вертикален шев. Може да се изпълнява по два начина - на слизане и на изкачване. Заваряването нагоре е за предпочитане. В този случай долният, вече частично кристализирал метал задържа стопения метал отгоре. С този метод е удобно да се вари коренът на шева и ръбовете. Това се обяснява с факта, че разтопеният метал от електрода ще се оттича в заваръчната вана. Единственият недостатък на този метод е, че повърхността на шева ще бъде покрита с груби люспи. Заваряването надолу е по-лесно, но ще бъде по-трудно да се постигне добро проникване на кръстовището на частите. Факт е, че разтопеният метал и шлаката ще текат под дъгата и могат да бъдат задържани само от силата на повърхностното напрежение и силата на текущата дъга. Но тези две сили може да са недостатъчни и разтопеният метал ще тече.

Хоризонтален шев. По-сложно в изпълнение от вертикалното. Причината е изтичането на разтопен метал от заваръчната вана към долния ръб. В резултат на това е възможно образуването на подрязване по горния ръб. При заваряване на метал с повишена дебелина обикновено само един горен ръб е скосен, долният помага да се задържи разтопеният метал в заваръчната вана. Заваряването на хоризонтални ъглови шевове в препокриващи фуги не създава затруднения и не се различава по техника от заваряването в долно положение.

Основната област на приложение на аргонно-дъгово заваряване с неконсумативен електрод са съединения от легирани стомани и цветни метали. При малки дебелини заваряването с аргон може да се извърши без добавка. Методът на заваряване осигурява добро качествои образуването на заварки ви позволява точно да поддържате дълбочината на проникване на метала, което е много важно при заваряване на тънък метал с едностранен достъп до повърхността на продукта. Той се използва широко при заваряване на неподвижни съединения на тръби, за които са разработени различни конструкции на автоматични заваръчни машини. В тази форма заваряването понякога се нарича орбитално заваряване. Заваряването с неплавим електрод е един от основните методи за свързване на титанови и алуминиеви сплави.

Заваряването с аргонов електрод се използва за заваряване на неръждаема стомана и алуминий. Обхватът на неговото приложение обаче е сравнително малък.

Недостатъци на заваряването с аргонова дъга

Недостатъците на заваряването с аргонова дъга са ниската производителност при използване на ръчната версия. Използването на автоматично заваряване не винаги е възможно за къси и различно ориентирани шевове.