Construction de tunnels souterrains. Nouvelles méthodes de construction de tunnels par exploitation minière. Caractéristiques de la construction de tunnels par exploitation minière avec la construction d'un revêtement préfabriqué

TUNNEL (a. tunnel; n. Tunnel; f. tunnel, galerie, souterrain; et. tunel) - une structure souterraine étendue (sous-marine) à des fins de transport, de pose de communications techniques, etc. Par objectif, les tunnels sont divisés en transport (voir), piéton (voir), hydraulique (voir), utilitaire (égout, câble, collecteur, pour l'approvisionnement en chaleur et en gaz, etc.), exploitation minière (pour enlever la roche et le minerai, ventilation , drainage) et spéciaux (à des fins de défense, pour la recherche scientifique). Les tunnels diffèrent par leur longueur (de quelques dizaines de mètres à plusieurs dizaines de kilomètres), leur forme et leur taille. la Coupe transversale, profondeur (de quelques mètres à plusieurs kilomètres), ouvrages d'art, mode de construction, conditions d'exploitation, etc. (voir Tunnel routier, Tunnel ferroviaire, Tunnel sous-marin, Métropolitain,).

Le bouclier de Brunel se composait de 12 cadres liés, protégés sur le dessus et les côtés par de lourdes plaques appelées processions. Il a divisé chaque cadre en trois espaces de travail, ou cellules, où les excavatrices pouvaient travailler en toute sécurité. Un mur de rochers courts ou de planches de coffre séparait chaque cellule de la face du tunnel. Le casiver enlèvera le panneau du coffre, découpera trois ou quatre pouces d'argile et remplacera le panneau. Lorsque toutes les excavatrices de toutes les cellules ont terminé ce processus dans une section, de puissantes douilles à vis ont poussé le bouclier vers l'avant.

Barlow et James Henry Wordhead ont amélioré la conception de Brunel en construisant un bouclier rond bordé de segments en fonte. Ils ont d'abord utilisé un bouclier nouvellement conçu pour creuser un deuxième tunnel sous la Tamise pour le trafic piétonnier. ajouter de la pression à l'air comprimé à l'intérieur du tunnel. Lorsque la pression de l'air à l'intérieur du tunnel dépassait la pression de l'eau à l'extérieur, l'eau restait à l'extérieur.

Les tunnels ont commencé à être construits dans les temps anciens. En 2180 avant JC à Babylone sous le fleuve. Euphrate, un tunnel piétonnier de 920 m de long est construit.En 700 av. des tunnels d'approvisionnement en eau de 1600 m de long ont été construits sur l'île de Samos en mer Égée. Dès la fin du XVIIe siècle, la construction de tunnels maritimes a commencé, au milieu du XIXe siècle - chemin de fer, et au début de la 20e siècle - tunnels routiers ; le premier métro a été mis en service à Londres en 1863. Entre 1900 et 1980, environ 1 million de km de tunnels à des fins diverses ont été construits dans le monde ; du volume total, environ 60 % sont des tunnels hydrauliques et utilitaires et 40 % sont des transports. Au cours de cette période, le taux de creusement de tunnels a augmenté en moyenne de 90 fois et, de 1980 à 1987, a doublé. Selon les prévisions, d'ici l'an 2000, environ 1 million de km de tunnels devront être construits et, à l'avenir, le volume de construction de tunnels doublera tous les 10 ans.

Les travailleurs utilisent un échafaudage appelé échafaudage géant pour placer des explosifs rapidement et en toute sécurité. Le jembo se déplace vers la surface du tunnel, et les perceuses géantes font plusieurs trous dans la roche. La profondeur des trous peut varier selon le type de roche, mais un trou typique mesure environ 10 pieds de profondeur et seulement quelques pouces de diamètre. Les travailleurs emballent ensuite des explosifs dans les trous, évacuent le tunnel et font exploser les charges. Après avoir évacué les fumées nocives créées lors de l'explosion, les travailleurs peuvent apporter et commencer à détruire les débris, appelés boue, à l'aide de chariots.

Avec le développement de la technologie des tunnels, la longueur et les dimensions transversales des tunnels augmentent. En 1987, il y avait environ 30 tunnels dans le monde d'une longueur de plus de 10 km ; les tunnels de transport à deux et trois niveaux d'une section de 120 à 150 m 2 et plus se généralisent. Par exemple, dans la ville de Seattle (), un grand tunnel à deux niveaux d'un diamètre extérieur de 24,4 m a été construit, qui abrite deux chaussées à différents niveaux, un compartiment pour les cyclistes et les piétons, ainsi que des conduits de ventilation (Fig. 1).

Ils répètent ensuite le processus, qui fait avancer lentement le tunnel à travers la roche. La lutte contre l'incendie est une alternative à l'explosion. Dans cette méthode, la paroi du tunnel est chauffée par le feu puis refroidie par l'eau. L'expansion et la contraction rapides causées par le changement soudain de température provoquent la rupture de gros morceaux de pierre.

Le temps de durcissement des roches dures, très dures peut être mesuré sur des siècles. Dans cet environnement, un support supplémentaire pour le toit et les murs du tunnel peut être nécessaire. Cependant, la plupart des tunnels traversent la roche qui contient des fractures ou des poches de roche brisée, de sorte que les ingénieurs doivent ajouter un support supplémentaire sous la forme de boulons, de béton projeté ou d'anneaux de poutres en acier. Dans la plupart des cas, ils ajoutent un revêtement permanent en béton.

Les coûts importants de construction de tunnels (le coût de construction de 1 km de tunnels de transport est de 10 à 30 millions de roubles) sont amortis en améliorant les liaisons de transport, en résolvant les problèmes énergétiques, en rationalisant les systèmes d'économie urbaine, en transformant et en protégeant l'environnement.

Nous examinerons le tunnel traversant la roche tendre et menant sous l'eau. Alors que les applications typiques incluent grandes tailles rochers, fortement renforcés ouvrages en béton ou laitier d'acier, il est également utilisé avec succès dans le creusement de tunnels. Il travaille principalement sur deux mécanismes de piratage - Breakthrough Destruction et Impact. La rupture pénétrante fait référence à des matériaux plus mous qui sont détruits par une combinaison d'ondes de contrainte et de l'effet de coin. À cette fin, un burin ou un outil point à point est utilisé.

Dans la fracture par impact, un outil émoussé est utilisé pour ne transmettre que des ondes de contrainte, car l'effet de coin n'est pas souhaitable ici. La productivité dépend de nombreux facteurs, notamment : l'énergie et la fréquence d'impact, la résistance et la durabilité des matériaux, les compétences et la technique de l'opérateur, l'état de l'opérateur et la logistique du lieu de travail.

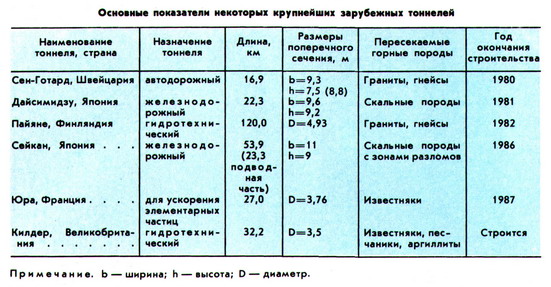

Plus de 50 km de tunnels hydrotechniques et utilitaires, des dizaines de kilomètres de tunnels souterrains, des tunnels miniers… sont mis en service annuellement dans la CCCP L'ampleur de la construction de tunnels est également importante à l'étranger. La construction de tunnels sous-marins sous la Manche d'une longueur d'environ 50 km a commencé (le coût du projet est de 2,3 milliards de livres sterling). Il est prévu de créer de grands tunnels sous-marins sous le Bosphore (12 km), Gibraltar (50 km), sous le golfe de Botnie (22 km), etc. Des projets ont été développés pour quatre tunnels ferroviaires de base dans les Alpes d'une longueur de 49 à 60 km (tableau).

Fondamentalement, le distributeur est basé principalement sur les types de têtes de coupe, transversales ou longitudinales, et sur la base des types d'ensembles de chargement - supports préfabriqués, machines d'épandage, chargeurs à convoyeur à raclettes, deux poutres de chargement latérales ou une poutre de chargement centrale.

De brèves informations à leur sujet sont données ci-dessous.

Avantages du longitudinal sur le transversal. Peut fonctionner avec une surcharge minimale ; moins transversal Faible consommation d'énergie principalement en raison de la vitesse de coupe réduite.

Avantages du longitudinal transversal.

Peut traiter de grands volumes de noix lorsqu'il est utilisé dans des applications minières telles que les mines de charbon.

- Vitesse de coupe plus rapide.

- Il est coupé dans le sens du visage et est plus stable que le longitudinal.

- Moins sensible aux changements des conditions de la roche et aux roches plus dures.

- Il est préférable d'utiliser des plans de pliage, en particulier dans la couche de roche sédimentaire.

- Une plus grande polyvalence et un plus large éventail d'applications.

- Idéal pour la manipulation de fumier grossier, en blocs, cohésif et humide.

- Bon pour travailler dans les tunnels.

- Pour matériaux secs, collés et non collants.

- Résistance à l'usure, faible entretien.

- Pour matériaux non granuleux et non abrasifs.

Le but, l'emplacement des tunnels, sa longueur et sa profondeur, son tracé en plan et en profil, la forme et les dimensions de la section transversale sont déterminés par les conditions topographiques, climatiques et géotechniques, la méthode de construction, ainsi que les conditions économiques et environnementales. considérations.

Pour une conception et une construction solides des tunnels, des enquêtes et des études d'ingénierie sont réalisées, dans lesquelles, en plus des méthodes traditionnelles (puits de forage, excavation de travaux d'exploration), elles utilisent l'exploration géophysique, les enquêtes gravimétriques et d'émanation, et pour les grands tunnels, les hautes photographie aérienne par satellite de résolution. Le coût de production des études d'ingénierie et géologiques et de la recherche représente jusqu'à 3 à 5% du coût de construction.

Dans la section publications ci-dessous. Tunneliers. En raison de sa capacité à atteindre un taux de développement élevé dans la construction de tunnels civils, le tunnelier gagne en popularité et en intérêt pour son application dans le développement de mines souterraines.

C'est la méthode de creusement de tunnel la plus traditionnelle et elle est toujours pratiquée et utilisée dans des tunnels plus courts en roche dure et où le temps n'est pas une contrainte. Les méthodes d'excavation des tunnels par forage et minage dépendent principalement du type de terrain traversé. Ainsi, l'exploitation de tunnels dans les roches et l'exploitation de tunnels dans des sols ou des zones molles peuvent être distinguées séparément. Dans cet article, nous nous concentrerons toujours sur les excavations les plus courantes dans les tunnels routiers.

La construction de tunnels, en fonction de leur emplacement, de leur profondeur et des conditions géotechniques, est réalisée par montagne, bouclier ou voies ouvertes; dans certains cas, la méthode de poinçonnage, d'abaissement des sections et manières spéciales travaux (voir Construction souterraine).

Pour le chargement et le transport de masse rocheuse, de puissantes machines de chargement de roche en continu (capacité technique jusqu'à 360 m 3 / h), des pelles tunnel à godets d'une capacité allant jusqu'à 2-3 m 3, des tombereaux lourds et des voitures automotrices (capacité jusqu'à jusqu'à 10 m 3 et plus) sont utilisés sur les roues pneumatiques et le transport sur rail, le transport par convoyeur et par pipeline. Pour la fixation temporaire des travaux de tunnel, des revêtements de contour en arc, d'ancrage (voir) et de béton projeté sont utilisés. Dans les roches perturbées et faiblement stables, le soutènement principal est efficace sous la forme d'écrans constitués de tuyaux d'un diamètre de 200 à 300 mm installés dans des puits forés le long du contour d'un futur ouvrage, ou de voûtes en béton, disposées en bétonnant un espace de contour principal 12-15 cm de large réalisé avec un abattage continu ou étagé avec la construction d'un revêtement permanent dans un coffrage mobile (voir). Le mélange de béton est introduit dans les tunnels dans des camions malaxeurs et placé derrière le coffrage par des pompes à béton ou des soufflantes pneumatiques. Des trains à béton spéciaux ont été créés, comprenant des wagons avec des trémies pour le ciment et les granulats, des plates-formes avec des bétonnières, des convoyeurs à bande, etc. Le fonctionnement des installations est contrôlé par un ordinateur. Dans certaines roches avec fluage amorti, le soi-disant. une nouvelle méthode autrichienne de fonçage avec l'aménagement de la partie périphérique de l'ouvrage en premier lieu et la fixation rapide de son contour avec une coque souple en béton projeté et des ancrages. Après stabilisation du massif rocheux, ils se développent partie centrale chantiers et revêtement en béton projeté ou en béton coulé sur place.

Pour le chargement et le transport de masse rocheuse, de puissantes machines de chargement de roche en continu (capacité technique jusqu'à 360 m 3 / h), des pelles tunnel à godets d'une capacité allant jusqu'à 2-3 m 3, des tombereaux lourds et des voitures automotrices (capacité jusqu'à jusqu'à 10 m 3 et plus) sont utilisés sur les roues pneumatiques et le transport sur rail, le transport par convoyeur et par pipeline. Pour la fixation temporaire des travaux de tunnel, des revêtements de contour en arc, d'ancrage (voir) et de béton projeté sont utilisés. Dans les roches perturbées et faiblement stables, le soutènement principal est efficace sous la forme d'écrans constitués de tuyaux d'un diamètre de 200 à 300 mm installés dans des puits forés le long du contour d'un futur ouvrage, ou de voûtes en béton, disposées en bétonnant un espace de contour principal 12-15 cm de large réalisé avec un abattage continu ou étagé avec la construction d'un revêtement permanent dans un coffrage mobile (voir). Le mélange de béton est introduit dans les tunnels dans des camions malaxeurs et placé derrière le coffrage par des pompes à béton ou des soufflantes pneumatiques. Des trains à béton spéciaux ont été créés, comprenant des wagons avec des trémies pour le ciment et les granulats, des plates-formes avec des bétonnières, des convoyeurs à bande, etc. Le fonctionnement des installations est contrôlé par un ordinateur. Dans certaines roches avec fluage amorti, le soi-disant. une nouvelle méthode autrichienne de fonçage avec l'aménagement de la partie périphérique de l'ouvrage en premier lieu et la fixation rapide de son contour avec une coque souple en béton projeté et des ancrages. Après stabilisation du massif rocheux, ils se développent partie centrale chantiers et revêtement en béton projeté ou en béton coulé sur place.

Les détails ou fonctionnements élémentaires du cycle de travail caractéristique d'excavation par forage et dynamitage sont les suivants.

- Mettez en surbrillance le recto du plan de prise de vue.

- Forets de forage.

- Charge de forage avec des explosifs.

- Explosion et ventilation.

- Déblaiement et assainissement de la façade, voûte et pignons.

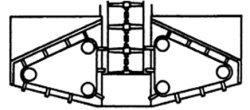

La méthode de travail au bouclier est principalement utilisée dans les roches tendres et faibles. Pour la pénétration dans les roches tendres, on prévoit des boucliers mécanisés avec des organes de travail à action continue (rotative, planétaire) ou sélective (fraisage, excavation), etc.. — 1250 m/mois. Dans les sols non cohésifs d'humidité naturelle, des boucliers mécanisés avec des étagères de dissection horizontales et des chargeurs à mâchoires sont utilisés, et dans les sols faibles saturés en eau (Fig. 2) - des boucliers avec des chambres de chargement de fond remplies sous pression d'air comprimé, d'eau ou solution d'argile (suspension de bentonite); des boucliers avec poids de terre et de boue ont également été créés.

Par la suite, le long de l'excavation dans le tunnel, ajustée en fonction des résultats obtenus à chaque explosion. Le dynamitage explosif avec des trous horizontaux a l'avantage que le même système de travail et les mêmes équipements sont utilisés comme phase d'avance et peuvent être coupés par la forme théorique du tunnel. De plus, le soufflage en berge est plus rapide avec une consommation d'explosif moindre, et n'a pas à être évacué par les débris à chaque explosion, mais nécessite un rognage ultérieur pour obtenir un profil en tunnel dans les pignons.

Pour fonctionnement normal tunnels de transport et de collecte ils sont équipés de systèmes opérationnels de ventilation (voir. Ventilation des tunnels), d'éclairage, de drainage et, dans les tunnels de transport, ils fournissent des moyens d'extinction des incendies et de prévention de leur apparition, ainsi que des dispositifs qui contribuent à la sécurité du véhicule Circulation. Le coût de l'équipement opérationnel des tunnels de transport représente jusqu'à 30% du coût de leur construction.

Les trous doivent être 5 à 10 % plus longs que la distance que l'on veut faire avancer avec le bâton, appelée longueur du fil, car il y a toujours une perte qui rend impossible la maximisation de la longueur des trous. La longueur de course typique est comprise entre 1 et 4 mètres et est fixée en fonction de la qualité de la roche que meilleure qualité terrain, plus de progrès sont possibles.

Pour le forage et le dynamitage, la section théorique du tunnel est divisée en zones dans lesquelles les exigences à la fois pour la densité de forage et la charge explosive spécifique et la séquence d'allumage sont différentes. Son but est de créer un premier trou dans la roche qui offre au reste des phases une surface libre sur laquelle la roche peut glisser, rendant possible et plus facile le lancement. Dans les tunnels avec des zones d'excavation réduites, ces ciels ne permettent pas de grands gains de dynamitage.

Les progrès dans le domaine de la construction de tunnels rendent nécessaire d'augmenter le rythme, de réduire l'intensité de la main-d'œuvre et le coût de la construction. Pour ce faire, il est nécessaire d'assurer : une prévision fiable des conditions géotechniques le long du tracé du tunnel, la normalisation et l'unification des formes et des tailles de la section transversale des tunnels à des fins diverses, ainsi que des structures des tunnels ; création de revêtements et de supports industriels et économiques à l'aide de matériaux de structure traditionnels et nouveaux ; développement et mise en œuvre de systèmes de conception de tunnels automatisés ; amélioration de la technologie de construction des tunnels basée sur la mécanisation complexe et la robotisation de toutes les opérations minières, etc.

Il se compose d'un foret vide, sans explosif, d'un diamètre plus grand que les autres, et autour de lui se trouvent trois ou quatre tronçons de forets chargés qui explosent séquentiellement après une séquence prédéterminée. La mission de l'expansion est de fournir une surface libre qui empêche les fuites de roche d'une manière qui facilite le démarrage.

Parfois, il peut être remplacé par deux trous vides d'un diamètre inférieur. Shoemaker est une zone de souffle située à la base de la façade, au ras du sol. Les trous d'extrémité sont généralement légèrement "percés" vers l'extérieur pour laisser suffisamment de place pour que la prochaine alimentation soit percée. Les trous des cordonniers sont ceux qui ont la charge la plus explosive, puisqu'en plus de casser la roche, ils doivent la soulever. Pour éviter les reptiles, ils sont légèrement "pincés" et tirés en dernier.

Tunnel - une structure souterraine artificielle horizontale ou inclinée conçue pour le transport, le passage de l'eau, le placement des communications ou des entreprises industrielles.

Par objectif, les tunnels sont divisés en sept groupes :

- chemin de fer

- route

- métros

- hydrotechnique

- utilitaires

- exploitation minière

- spécial

Par emplacement, les tunnels sont divisés en:

Les forages de périmètre ou de contour sont importants car ils dépendront de la forme du périmètre de l'excavation résultante. Idéalement, la forme réelle du périmètre du tunnel devrait être aussi proche que possible de la forme théorique, bien que l'instabilité et les ruptures de la roche rendent cela difficile.

Il existe deux méthodes pour prendre des photos périmétriques : l'incision et le prétraitement. Le creusement, qui est la technique la plus couramment utilisée, consiste à percer un nombre important de trous parallèles à l'axe du tunnel dans le contour, à une distance convenable et avec peu ou pas de concentration explosive. Dans la séquence d'allumage se trouvent les derniers trous de frappe. Cette méthode nécessite un perçage très précis, ce qui assure un bon parallélisme et une séparation uniforme entre les forets.

- montagneux (posé dans des zones montagneuses - à travers des crêtes, des bassins versants et des collines individuelles);

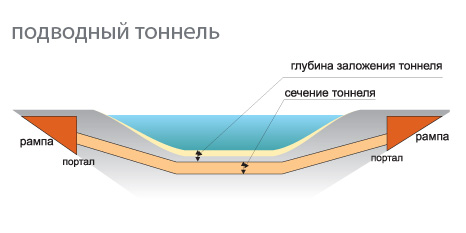

- sous-marin (tunnels construits sous un cours d'eau (ou sous une autre barrière d'eau, comme un détroit de mer), pour le passage des véhicules et le placement des services publics) ;

- plat ou urbain (par exemple, tunnels de métro).

La profondeur du tunnel, sa longueur, son emplacement, sa forme en coupe dépendent de la destination du tunnel, des conditions topographiques, géologiques et climatiques. Le profil longitudinal du tunnel peut être à une ou deux pentes (avec une pente dans les deux sens à partir du milieu du tunnel).

Le creusement de tunnels est l'un des types les plus difficiles de travaux de construction. Le creusement est réalisé par tronçons identiques limités en longueur - chantiers. La longueur de la section - la profondeur de l'entrée - dépend des conditions techniques et géologiques de pose du tunnel, des dimensions de sa section transversale, dont la principale est la largeur, la méthode de pénétration et le matériau de revêtement. Lors de la construction d'un tunnel dans des sols rocheux et semi-rocheux, la profondeur de pénétration, qui est déterminée principalement par le degré de stabilité du contour du sol d'excavation, est de 2 à 4 mètres.

Les travaux de tunnel sont organisés selon la méthode en ligne avec leur exécution cyclique. Processus de construction la construction du tunnel est divisée par type de travail. Le principe d'organisation du travail par la méthode en ligne est que l'avancement du front de travail de chaque zone de travail après la face avant s'effectue à vitesse constante. Dans ce cas, tous les travaux de construction du tunnel constituent un flux de construction unique, qui assure la construction du tunnel fini à la vitesse d'avancement de la face avant. La vitesse maximale d'avancement possible du front de travail dans chaque zone de travail peut être différente et est déterminée par les capacités technologiques.

Le deuxième principe d'organisation des travaux en tunnel est le caractère cyclique de leur mise en œuvre. Un cycle est compris comme un processus complet d'exécution d'une certaine quantité de travail, répété à intervalles réguliers. La durée du cycle doit être telle qu'un nombre entier de cycles soit effectué par poste ou par jour. Cela vous permet de mieux organiser le travail des équipes de travail postées et augmente leur responsabilité quant à la qualité du travail.