Saldatura ad ultrasuoni di metalli. Saldatura ad ultrasuoni della plastica: un metodo di vibrazioni ad alta frequenza

- Apparecchiatura ad ultrasuoni

- Il principio di funzionamento dell'apparecchiatura

L'uso degli ultrasuoni sta ampliando i suoi confini. Un esempio è la saldatura ad ultrasuoni. Il principio del suo funzionamento si basa su un certo numero di leggi fisiche, all'insaputa delle quali si può iniziare lavori di saldatura Non consigliato.

L'essenza del processo di esposizione agli ultrasuoni

Innanzitutto bisogna capire che tutti i solidi sono costituiti da atomi disposti in un certo ordine (reticolo cristallino). E tutte le particelle di materia compiono movimenti alternativi rispetto alla loro posizione. Maggiore è l'energia interna di una sostanza, maggiore è l'ampiezza delle oscillazioni.

In un tale stato eccitato, le molecole di una sostanza possono perdere un certo numero di legami con le molecole vicine, all'aumentare della distanza tra loro. In questo stato, ma con una diminuzione dell'ampiezza delle oscillazioni, inizia a verificarsi la ricombinazione dei legami all'interno della sostanza. E questo è il compito principale di qualsiasi saldatura: garantire una connessione affidabile dei materiali. L'unica domanda è come fare in modo che le molecole ricevano una perturbazione aggiuntiva per aumentare la loro ampiezza di oscillazione. È qui che vengono in soccorso gli ultrasuoni: l'onda ultrasonica viene diretta al punto della connessione prevista, dove sotto la sua influenza si verifica il processo di perturbazione delle particelle descritto in precedenza nella zona di contatto. Basta un piccolo sforzo volto a riunire le parti da saldare perché il processo di formazione di nuove giunzioni sia inevitabile.

Torna all'indice

Apparecchiatura ad ultrasuoni

L'attrezzatura per saldatura ad ultrasuoni non è divisa in parti specifiche. Un unico dispositivo è costituito da più nodi:

- generatore di oscillazioni elettriche;

- unità acustica (include una guida d'onda);

- meccanismo per creare pressione;

- apparecchiature per il monitoraggio della qualità del lavoro.

Ne vale la pena costruire da soli una macchina del genere? Questo non è necessario, inoltre, la sua fabbricazione richiederà molti calcoli matematici e fisici. La minima deviazione dai parametri specificati porterà al fatto che non sarai in grado di ottenere un fenomeno risonante nel punto di contatto, rispettivamente, le particelle della sostanza non riceveranno ulteriori perturbazioni e il giunto saldato risulterà essere di scarsa qualità o non funziona affatto.

Torna all'indice

Il principio di funzionamento dell'apparecchiatura

L'installazione della saldatura ad ultrasuoni è calcolata nei minimi dettagli e quindi funziona in modo chiaro. Il generatore crea vibrazioni elettriche che vengono convertite in onde sonore ad alta frequenza. Le onde sonore sono elastiche, quindi vengono trasmesse attraverso guide d'onda realizzate sotto forma di tubi cavi o aste fino al punto di contatto tra le parti.

Le molecole hanno una certa frequenza di vibrazione, quindi onde sonore aggiuntive che corrispondono in frequenza provocano una risonanza nel sito di saldatura, un forte aumento dell'ampiezza. E questo è necessario per la connessione dei materiali. Un piccolo spostamento di essi nella direzione l'uno dell'altro è sufficiente affinché le molecole delle superfici inizino a formare un contatto. Per materiali diversi, come già notato, la diversa frequenza di oscillazione richiesta, rispettivamente, per l'installazione della saldatura ad ultrasuoni richiede apparecchiature precise che creino una certa frequenza.

È quasi impossibile realizzare un dispositivo del genere da solo.

Torna all'indice

Dove viene utilizzato questo metodo?

La saldatura ad ultrasuoni no metodo universale materiali di fissaggio. È ideale per collegare quasi tutti i materiali, ma le parti fissate non devono avere grandi dimensioni lineari o differire alto livello plasticità.

La saldatura ad ultrasuoni di metalli di grande spessore non è redditizia e poco pratica. Le onde sonore sono smorzate dalla densità del materiale e non raggiungono punti distanti nel punto di contatto. In questo caso, i fenomeni di dispersione provocano la comparsa di onde sonore secondarie, che interferiscono solo con fenomeni risonanti in un ambiente denso. L'ampiezza di vibrazione delle molecole aumenta quasi sull'intero volume del materiale, il che porta ad un aumento della sua energia interna (il corpo si riscalda).

È molto più efficiente saldare materiali più morbidi: plastica, plastica e altri polimeri. Le onde secondarie praticamente non si propagano in esse, le particelle nel punto di contatto vengono rapidamente portate in uno stato attivo, il loro contatto è rapido e affidabile.

Per questo motivo, gli ultrasuoni sono attualmente più richiesti. È usato come produzione industriale anche in officine specializzate. La saldatura ad ultrasuoni è particolarmente rilevante nella riparazione dei prodotti, dove è impossibile utilizzare la saldatura, accompagnata dall'uso di una fonte di calore aperta o che comporta un notevole cambiamento della temperatura della parte da riparare.

Un altro svantaggio della saldatura ad ultrasuoni è che le superfici da saldare devono essere posizionate direttamente sul dispositivo. E questo comporta Lavoro extra per lo smontaggio di parti danneggiate e il loro rimontaggio su apposita unità.

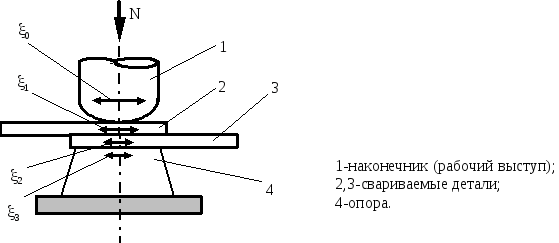

Nella saldatura ad ultrasuoni, un giunto permanente è formato dall'azione combinata di vibrazioni meccaniche di taglio dalla frequenza ultrasonica (f = 20 ... 230 kHz), una forza di compressione relativamente piccola applicata perpendicolarmente alle superfici da saldare e un effetto termico dovuto a attrito durante i loro movimenti alternativi. Di conseguenza, si osserva una piccola deformazione plastica nella zona di saldatura.

Nel momento iniziale dell'azione con vibrazioni ultrasoniche, si verifica un attrito secco sulle superfici da saldare, portando alla distruzione di ossido e film adsorbiti. Dopo la comparsa delle superfici giovanili, il processo di attrito secco si trasforma in puro attrito, accompagnato dalla formazione di nodi convulsivi. Il grippaggio è facilitato dalla piccola ampiezza delle oscillazioni delle superfici di sfregamento e dalla natura reciproca di queste oscillazioni.

Per ottenere vibrazioni meccaniche di frequenza ultrasonica, viene utilizzato l'effetto magnetostrittivo scoperto da R. Julen nel 1847. Questo effetto sta nel fatto che sotto l'azione di una variabile campo magnetico diretto lungo il circuito magnetico, si accorcia o si allunga.

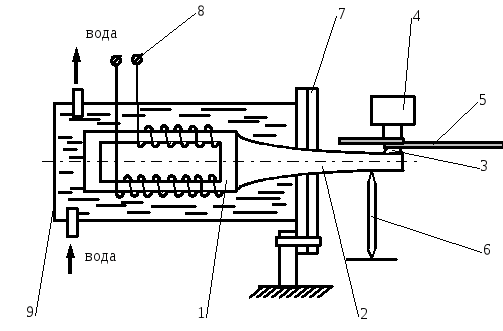

L'unità principale della macchina per la saldatura ad ultrasuoni è un trasduttore magnetostrittivo (Fig. 1), il cui avvolgimento viene alimentato con una corrente di frequenza ultrasonica di 20 ... 180 kHz da un generatore. Il trasduttore magnetostrittivo 1 raffreddato ad acqua serve a convertire l'energia di corrente ad alta frequenza in vibrazioni meccaniche. Le vibrazioni elastiche ad alta frequenza vengono trasmesse attraverso la guida d'onda sotto forma di movimenti meccanici longitudinali alla punta superiore

Durante la saldatura, il prodotto 4 viene bloccato tra le punte, a cui viene applicata la forza necessaria per creare pressione durante il processo di saldatura.

Gli schemi di saldatura ad ultrasuoni più comuni sono punto, cucitura e contorno. Nella saldatura a punti, i punzoni d'acciaio rotondi o di altra forma fungono da punte, nella saldatura continua, i rulli d'acciaio.

Riso. 1. Schema di installazione per saldatura ad ultrasuoni:

1 - trasduttore magnetostrittivo; 2 - guida d'onda; 3 - suggerimenti; 4 - parti da saldare.

I parametri principali delle modalità di saldatura ad ultrasuoni: potenza del trasduttore, frequenza e ampiezza delle oscillazioni dell'utensile, forza di compressione, tempo di saldatura.

La potenza del trasduttore ultrasonico viene selezionata in base allo spessore e alle proprietà del metallo delle parti da saldare. Di solito è 4 ... 6 kW. L'ampiezza di vibrazione dell'utensile (normalmente entro 10…20 µm) è una delle caratteristiche più importanti del processo di saldatura, in quanto influisce sulle proprietà del giunto saldato e sulla sua resistenza.

La forza di compressione è necessaria per garantire il contatto fisico richiesto tra le parti. È 100…2000 kN. La forza di attrito quando le parti vengono spostate l'una rispetto all'altra sotto l'influenza delle vibrazioni ultrasoniche dipende anche dalla forza di compressione.

Il tempo di saldatura ha anche un effetto significativo sulla resistenza del giunto saldato. Con un breve tempo di saldatura, la connessione è fragile, poiché gli angoli di impostazione occupano una piccola parte della superficie di contatto. Se il tempo di saldatura è troppo lungo, si formano ammaccature profonde dagli elettrodi sulle parti, si osservano rotture per fatica del giunto saldato e grippaggio degli elettrodi con le parti. Tempo di saldatura con attacco a punti 0,5 ... 3 s.

Il processo di saldatura ad ultrasuoni è accompagnato dal rilascio di calore nel punto di formazione della connessione a causa dell'attrito a contatto tra le parti. La temperatura massima nella zona di saldatura non supera 0,5…0,7 del punto di fusione. In alcuni casi, le parti vengono riscaldate prima della saldatura.

Il preriscaldamento porta ad una riduzione dei tempi di saldatura e contribuisce ad aumentare la resistenza della connessione. Tuttavia, una temperatura di riscaldamento troppo elevata non consente di aumentare la resistenza a causa di un aumento della fluidità del metallo e del conseguente deterioramento della trasmissione delle onde ultrasoniche alla zona di saldatura.

L'esperienza esistente nell'uso della saldatura ad ultrasuoni ha rivelato i seguenti vantaggi di questo metodo:

1. La saldatura ad ultrasuoni consente di collegare diversi metalli, alluminio, rame, nichel sono ben saldati, gli acciai altolegati sono soddisfacenti. I composti sono stati ottenuti su una serie di metalli refrattari: niobio, tantalio, molibdeno e tungsteno. Sono stati compiuti progressi significativi nella saldatura di metalli con non metalli (semiconduttori, vetro e altri materiali). Utilizzando gli ultrasuoni, si saldano parti in plastica, si ottengono giunti di tessuti biologici, che è uno degli esempi unici dell'uso della saldatura ad ultrasuoni e allo stesso tempo ne caratterizza le ampie possibilità.

2. È possibile collegare parti sottili e ultrasottili, saldare pacchetti di lamina, è possibile saldare pelli sottili e lamina ad elementi della struttura portante, il cui spessore è praticamente illimitato.

3. La saldatura ad ultrasuoni avviene allo stato solido senza un riscaldamento significativo del sito di saldatura, che consente di collegare metalli reattivi o coppie di metalli.

4. Non è richiesta una pulizia preliminare della superficie del pezzo, quindi è possibile la saldatura di parti rivestite e ossidate.

5. Piccole forze di compressione provocano una leggera deformazione della superficie delle parti in corrispondenza della giunzione.

6. La saldatura a ultrasuoni è più economica perché viene utilizzata l'attrezzatura per la saldatura bassa potenza. Ad esempio, per la saldatura a punti a contatto di alluminio con uno spessore di 1 mm, è necessaria una macchina con una potenza di 100 ... 150 kW, per la saldatura ad ultrasuoni dello stesso giunto - 2,5 ... 5 kW.

Gli svantaggi della saldatura ad ultrasuoni sono i seguenti. Innanzitutto lo spessore delle parti da saldare è limitato a 2,0 mm. Per grandi spessori è necessario aumentare la frequenza di oscillazione, che porta alla distruzione della guida d'onda. Instabilità dei parametri di saldatura dovuta all'instabilità della quantità di energia fornita alla zona di saldatura a causa di deviazioni nelle dimensioni delle parti, diversi stati delle loro superfici, instabilità nel funzionamento del generatore di ultrasuoni, meccanismo di compressione, ecc. provoca fluttuazioni significative nella resistenza dei giunti saldati.

La saldatura a ultrasuoni ha trovato ampia applicazione per l'unione di parti sottili nella fabbricazione di strumenti, nell'industria radioelettronica e in particolare nella microelettronica, nonché per film polimerici e polimeri.

saldatura ad ultrasuoni: essenza e principali ambiti di applicazione.

saldatura ad ultrasuoni metalli - il processo per ottenere un giunto permanente in fase solida, in cui la creazione di aree giovanili sulle superfici da saldare e il contatto fisico tra di loro sono forniti da un apposito utensile con l'azione combinata di una normale forza di compressione e tangenziale alternata spostamenti relativi di piccola ampiezza sul pezzo. Questi spostamenti avvengono con frequenza ultrasonica nel piano parte-parte, mentre insieme alla forza normale provocano la deformazione plastica delle microrugosità nello strato superficiale del metallo e l'evacuazione dei contaminanti dalla zona di saldatura (Fig. 1).

Altre pagine correlate

saldatura ad ultrasuoni

Le vibrazioni ultrasoniche meccaniche vengono trasmesse al luogo di saldatura dall'utensile attraverso lo spessore del materiale del pezzo dal suo lato esterno. Il processo è organizzato in modo da evitare notevoli slittamenti dell'utensile e appoggio sulle superfici dei pezzi. Il passaggio delle oscillazioni attraverso il metallo delle parti è accompagnato da dissipazione di energia dovuta all'attrito esterno tra le superfici da saldare nel periodo iniziale (fonte di calore piatta) e all'attrito interno nel volume del materiale posto tra l'utensile e il supporto in condizioni di intense vibrazioni ultrasoniche dopo la formazione della zona di presa (perdite per isteresi, calore della sorgente di volume). Ciò si manifesta in un aumento della temperatura nel composto a valori (0,4 .. .0,7) T pl. Un aumento della temperatura, a sua volta, facilita la deformazione plastica. La sovrapposizione delle vibrazioni ultrasoniche introduce alcune specificità nel comportamento del metallo e nella cinetica del processo di saldatura nel suo insieme. Gli spostamenti tangenziali nel piano parte-parte e le sollecitazioni da essi provocate, agendo insieme alle sollecitazioni di compressione della forza di saldatura P (stato di sollecitazione complesso), localizzano gravi deformazioni plastiche in piccoli volumi di strati vicini alla superficie. In questo caso, il valore delle normali sollecitazioni di compressione è significativamente inferiore al carico di snervamento dei materiali da saldare. Questo processo è accompagnato dalla frantumazione e dalla rimozione meccanica di film di ossido e altri contaminanti. La deformazione plastica è facilitata dall'abbassamento della resistenza allo snervamento del metallo quando le vibrazioni ultrasoniche lo attraversano.

Disegno. 1. Schemi dei tipici sistemi oscillatori per la saldatura ad ultrasuoni dei metalli: a - longitudinale; b - longitudinale-trasversale; c - longitudinale-verticale; g - torsione; 1 - trasduttore elettroacustico; 2 - collegamento d'onda; 3 - disaccoppiamento acustico; 4 - punta di saldatura; 5 - parti da saldare.Applicazione industriale.

saldatura ad ultrasuoni utilizzato per unire lamine, fogli, fili, ecc. relativamente sottili. Questo processo è particolarmente preferito per unire materiali dissimili. Aree di utilizzo - microelettronica, produzione di dispositivi a semiconduttore, riscaldatori per frigoriferi domestici, meccanica fine e dispositivi ottici, giuntatura delle estremità di rotoli di vari materiali a foglio sottile (rame, alluminio, nichel e loro leghe).

Capacità tecnologiche del metodo.

I metalli plastici (argento, rame, alluminio, nichel, oro, ecc.) sono più facilmente uniti con questo metodo, sia tra loro che con materiali duri a bassa plastica. Con l'aumento della durezza, questo metodo si deteriora. I pezzi grezzi di metallo possono essere saldati a vetro, ceramica, materiali semiconduttori (silicio, germanio). I metalli refrattari vengono saldati con successo: tungsteno, tantalio, zirconio, niobio, molibdeno. È possibile saldare i pezzi attraverso uno strato intermedio costituito da un terzo metallo, ad esempio l'acciaio è saldato all'acciaio attraverso l'alluminio. I metalli rivestiti con uno strato di ossido artificiale, ossidi naturali, vernici, polimeri, ecc. vengono saldati con successo.

Quando si saldano metalli, il tipo principale di giunzione è la giunzione a sovrapposizione con un design diverso dei suoi elementi (Fig. 2). La saldatura può essere eseguita con uno o più punti, una cucitura continua, ad anello chiuso. In alcuni casi, viene utilizzato uno speciale stampaggio preliminare dell'estremità del filo grezzo per realizzare giunti a T del filo con il piano. È possibile la saldatura ad ultrasuoni di più pezzi grezzi contemporaneamente (pacchetto).

La gamma di spessori di metallo saldabili è limitata limite superiore. Con un aumento dello spessore del pezzo, è necessario utilizzare vibrazioni di ampiezza maggiore per compensare le perdite di energia nello spessore del materiale. Un aumento dell'ampiezza è consentito fino a un certo limite, associato al rischio di cricche da fatica, con la formazione di ammaccature significative dall'utensile sulla superficie dei pezzi. In pratica si esegue la saldatura di elementi piani con uno spessore da 3..4 micron a 0,5. .. 1 mm o diametro 0,01.. .0,5 mm. Lo spessore della seconda parte a contatto con l'elemento di supporto può essere sostanzialmente maggiore. Sono noti casi di saldatura ad ultrasuoni con variazione di spessore ≥1:1000. Spessore minimo di saldatura 3.. .4 micron.

Il breve tempo di permanenza a temperature elevate consente di ottenere un composto di alta qualità di materiali dissimili inclini alla formazione di composti intermetallici. Il materiale da saldare cambia leggermente le sue proprietà durante la saldatura e non viene contaminato da impurità estranee. I composti hanno un'elevata omogeneità chimica. L'uso della saldatura ad ultrasuoni crea buone condizioni igieniche.

Alcune difficoltà pratiche sono causate dal controllo di uno dei parametri principali del processo: l'ampiezza delle oscillazioni.

Quando si utilizza la saldatura a ultrasuoni, è necessario tenere conto del rischio di rottura per fatica di giunti già realizzati in parti. I pezzi durante la saldatura possono ruotare l'uno rispetto all'altro. Le ammaccature degli utensili rimangono sulla superficie delle parti da saldare. Lo strumento stesso ha una vita limitata a causa dell'erosione superficie di lavoro. Il materiale della parte viene saldato all'utensile in punti separati, il che porta alla sua usura. La riparazione è associata a determinate difficoltà, poiché lo strumento è un elemento di un unico design non separabile dell'unità acustica, le cui dimensioni e configurazione sono rigorosamente progettate per la frequenza operativa.

Figura 2. Le principali tipologie di giunti metallici saldati: a - sovrapposizione; b - sui rilievi; in - con schiacciamento dei bordi; g - elemento rotondo parallelo con uno piatto; d - end-to-end di un elemento tondo con uno piatto; e - elementi cruciformi rotondi; g - elementi paralleli e rotondi; h - parti e film multistrato; i, k - angolare.

Preparazione della superficie.

Il metodo di saldatura ad ultrasuoni non richiede una complessa preparazione preliminare. Per aumentare la stabilità della qualità della connessione, si consiglia di sgrassare le superfici delle parti solo con un solvente. Il processo di trasferimento dell'energia ai pezzi da saldare, che determina la cinetica della saldatura, procede in condizioni di attrito continuamente mutevoli delle parti da unire tra loro e con l'utensile.

Selezione dei parametri della modalità di saldatura.

I parametri principali del processo sono l'ampiezza e le fluttuazioni della parte di lavoro dello strumento, i micron; forza statica di compressione P, N; tempo di saldatura t, s; frequenza di oscillazione f, kHz.

I valori dei parametri modali vengono solitamente scelti sperimentalmente sulla base dell'elaborazione dei risultati di prove meccaniche di una serie di provini saldati variando uno dei parametri entro certi limiti ed a valori fissi degli altri. La consueta sequenza di selezione: P - t - A. I valori dei parametri di saldatura ad ultrasuoni rientrano nei seguenti limiti: P = 0,3.. .4000 N (il valore inferiore vale per la saldatura di piccoli spessori) ; A \u003d 14 ... 25 m km; f= 15... 75kHz; t = 0,1...4s.

Quando si scelgono i parametri della modalità di saldatura a ultrasuoni per un caso particolare, è necessario tenere conto di quanto segue. Con il corretto svolgimento del processo, il rapporto delle forze di attrito nelle coppie utensile - parte, parte - supporto, parte - parte dovrebbe essere tale che non vi sia uno slittamento significativo dell'utensile e del supporto sulla superficie dei pezzi. In larga misura, le condizioni di attrito possono essere controllate modificando la forza di compressione statica. Con P basso, l'utensile scivola sul pezzo e la saldatura ad ultrasuoni diventa impossibile. Un aumento eccessivo di questo parametro porta a deformazioni plastiche significative dei pezzi (ammaccature) e rende impossibile la miscelazione relativa a taglio nel piano da pezzo a pezzo. L'assenza di attrito esterno tra le superfici dei pezzi nel periodo iniziale non consente di eliminare la contaminazione superficiale, che è la causa di una connessione di scarsa qualità.

Con un aumento dello spessore del materiale da saldare e delle dimensioni del punto di saldatura, il valore della forza di compressione dovrebbe aumentare. Anche l'ampiezza delle oscillazioni dovrebbe aumentare proporzionalmente. Un aumento della forza di compressione e dell'ampiezza delle oscillazioni richiede un input maggiore per lo strumento ad ultrasuoni energia elettrica. Il trasferimento delle deformazioni di taglio attraverso lo spessore del metallo del pezzo in lavorazione al piano di saldatura è accompagnato dalla dissipazione di energia nel materiale, che alla fine influisce sull'ampiezza degli spostamenti relativi della parte - parte.

Pertanto, con un aumento dello spessore del pezzo, è necessario assegnare valori più elevati delle ampiezze, e maggiore è il coefficiente di attrito interno del materiale. L'aspetto dei guasti per fatica è particolarmente caratteristico del materiale incrudito. In questi casi, se possibile, può essere applicato un rinvenimento preliminare dei grezzi, ma il modo più efficace è ridurre l'ampiezza di oscillazione a un certo limite.

Durante le connessioni multipunto, nonché durante la saldatura di pezzi di forme geometriche complesse e dimensioni di ingombro significative, al fine di evitare la distruzione sia dei punti già realizzati che del materiale di base, è possibile utilizzare morsetti speciali con guarnizioni in gomma, limitando la zona di influenza di vibrazioni ultrasoniche sul materiale. Un aumento della frequenza può fornire una certa compensazione per l'ampiezza delle oscillazioni per preservare la potenza acustica in ingresso. Questa tecnica è tanto più conveniente quanto più sottile è il materiale saldato. Tuttavia, il passaggio a un'altra frequenza è possibile solo quando si utilizzano apparecchiature che sistema acustico che è progettato per questa frequenza.

La durata t del processo di saldatura è il parametro meno critico e viene scelto quanto più lungo, maggiore è lo spessore del materiale e la sua durezza e minore è la potenza fornita all'utensile. Il processo di saldatura a ultrasuoni dei metalli è regolato dal tempo.

Nel caso di utilizzo di uno schema che combina la saldatura ad ultrasuoni con il riscaldamento da una fonte esterna, è necessario selezionare i parametri dell'impulso termico e determinare il momento della sua applicazione. L'ideale per la saldatura di metalli duttili è un ciclo con un ritardo di un impulso termico rispetto al momento in cui vengono attivati gli ultrasuoni. Con una durezza relativamente elevata del materiale del pezzo, è consigliabile attivare gli ultrasuoni dopo un po' di riscaldamento. Questo tipo di metodo viene utilizzato nella produzione di strutture microelettroniche.

Schemi tecnologici di saldatura.

Gli schemi esistenti di saldatura ad ultrasuoni differiscono per la natura della vibrazione dell'utensile (longitudinale, flettente, torsionale), la sua disposizione spaziale in relazione alla superficie del prodotto saldato, il metodo di trasferimento della forza di compressione ai pezzi e il design del elemento di supporto (vedi Fig. 2). Per la saldatura a punti, cordoni e contorni di metalli, vengono utilizzate varianti con vibrazioni longitudinali e di flessione. L'impatto delle vibrazioni ultrasoniche può essere combinato con il riscaldamento pulsato locale dei pezzi da una fonte di calore separata. In questo caso si ottengono alcuni vantaggi tecnologici: la possibilità di ridurre l'ampiezza delle oscillazioni, il tempo e la potenza di trasmissione degli ultrasuoni. Le caratteristiche energetiche dell'impulso termico e il tempo della sua applicazione agli ultrasuoni sono parametri aggiuntivi del processo.

È difficile immaginare un meccanismo o una struttura che non richieda il collegamento di singole parti, parti, materiali. La comunicazione è spesso necessaria rigida, monolitica. In questi casi, vengono utilizzate varie opzioni di saldatura. Un metodo universale adatto per metallo e plastica è la saldatura a pressione ad ultrasuoni.

Pro e contro dell'utilizzo degli ultrasuoni

Le oscillazioni di un mezzo elastico possono verificarsi con frequenze diverse. A seconda della frequenza, il fluido reagisce in modo diverso alle vibrazioni. Nella tecnologia, sono ampiamente utilizzate vibrazioni ultrasoniche o vibrazioni con una frequenza superiore a 20 kHz.

Interessante! Le vibrazioni con una frequenza da 16 kHz a 02 kHz sono percepite dall'orecchio umano e appartengono alla regione dei suoni udibili. Ultrasuoni significa al di là di ciò che è percepito come suono.

Una delle aree di applicazione degli ultrasuoni è la saldatura di varie sostanze. La saldatura ad ultrasuoni è ampiamente utilizzata, in particolare nella produzione di tali sostanze, materiali, dispositivi:

- semiconduttori;

- microdispositivi e microelementi per l'elettronica;

- condensatori, fusibili, relè, trasformatori;

- riscaldatori per frigoriferi domestici;

- meccanica di precisione e dispositivi ottici

- reattori;

- giuntare le estremità di rotoli di vari materiali a foglio sottile (rame, alluminio, nichel e loro leghe) nelle loro linee di lavorazione.

L'industria automobilistica è anche uno dei consumatori delle possibilità degli ultrasuoni.

Inoltre, questo è l'unico modo per collegare tra loro i materiali polimerici.

Come ogni processo tecnologico, la saldatura ad ultrasuoni ha i suoi pro e contro. I vantaggi di questo metodo di connessione sono:

- riscaldamento delle parti saldate non eccedente i limiti di deformazione plastica;

- basso consumo energetico;

- la fase preliminare alla preparazione dei pezzi consiste nel loro sgrassaggio;

- per lavori di saldatura di questo tipo non ci sono restrizioni sul tipo di superficie. Può essere una superficie ossidata, rivestita, con film isolante;

- la possibilità di saldare materiali di vari formati, ad esempio metalli, plastica, polimeri;

- potenziale nei lavori di saldatura con fogli ultrasottili;

- questo tipo di saldatura consente di unire in un unico pacchetto materiali con struttura eterogenea;

- adatto per lavorare con metalli per i quali altri tipi di saldatura sono impossibili per le loro proprietà (molibdeno, tungsteno, tantalio, zirconio);

- velocità del processo e notevole livello di automazione;

- alta resistenza della saldatura;

- durante il funzionamento non vengono emesse sostanze nocive.

Gli svantaggi includono effetto dannoso ultrasuoni sul corpo umano e la necessità di precompressione delle parti da saldare. Anche i generatori di ultrasuoni ad alta tecnologia sono considerati un aspetto negativo.

Opinione di un esperto! Le parti spesse non sono adatte per la saldatura ad ultrasuoni, poiché si perde la qualità, che è associata alle caratteristiche fisiche del processo stesso.

Basi fisiche per l'uso degli ultrasuoni per la saldatura

Per eseguire lavori di saldatura, viene utilizzata l'attrezzatura composta da diversi componenti:

- fonte di energia;

- unità di controllo del ciclo tecnologico di saldatura;

- sistema oscillatorio meccanico;

- azionamento della pressione.

Le principali funzioni del processo tecnologico sono assegnate ad un sistema oscillatorio meccanico. Esegue i seguenti passaggi tecnologici:

- trasforma energia elettrica nella meccanica

- trasferisce energia meccanica alla zona di saldatura;

- sincronizza la resistenza interna delle parti saldate con la resistenza di carico;

- coordina le dimensioni della zona dove viene iniettata l'energia con i parametri dell'emettitore;

- concentra l'energia;

- fornisce l'ottenimento dell'indicatore richiesto della velocità oscillatoria dell'emettitore.

Un convertitore elettromeccanico costituito da sostanze con proprietà magnetostrittive o elettrostrittive funge da fonte di vibrazioni meccaniche. Può essere nichel, permendur, bario titanio. In tali sostanze si crea un campo elettromagnetico alternato sollecitazioni meccaniche, che provoca deformazioni elastiche. Inoltre, l'energia viene concentrata e trasmessa alla punta di saldatura: la guida d'onda e l'ampiezza delle vibrazioni meccaniche aumenta.

Un convertitore elettromeccanico costituito da sostanze con proprietà magnetostrittive o elettrostrittive funge da fonte di vibrazioni meccaniche. Può essere nichel, permendur, bario titanio. In tali sostanze si crea un campo elettromagnetico alternato sollecitazioni meccaniche, che provoca deformazioni elastiche. Inoltre, l'energia viene concentrata e trasmessa alla punta di saldatura: la guida d'onda e l'ampiezza delle vibrazioni meccaniche aumenta.

Se si applicano vibrazioni di frequenza ultrasonica alle parti, in esse si verificheranno sollecitazioni di taglio. Queste sollecitazioni provocano la deformazione plastica del materiale di cui sono composte le parti da saldare. Le oscillazioni meccaniche con una frequenza superiore a 20 kHz nei punti di contatto con il materiale da saldare diventeranno fonti di aumento della temperatura a causa delle forze di attrito. Le superfici connesse si avvicinano l'una all'altra a distanze alle quali entrano in vigore le forze di interazione interatomica.

Opinione di uno specialista Il riavvicinamento alle distanze subatomiche è possibile a causa dell'elevata plasticità degli strati superiori del metallo con l'aumento della temperatura, nonché della distruzione dell'ossido, dei film grassi e dell'evaporazione dell'umidità.

Dopo la convergenza delle superfici da saldare, la connessione avviene per diffusione termica degli atomi degli strati superficiali.

Caratteristiche principali delle apparecchiature di saldatura ad ultrasuoni:

- forza di compressione - da 0,1 kN a 2 kN;

- il consumo di energia varia da 4-6 kV;

- tempo di lavoro di saldatura - fino a 3 s;

- ampiezza delle oscillazioni meccaniche - da 10 a 20 micron

Tali indicatori consentono di saldare parti con uno spessore di circa 2 mm, ma allo stesso tempo il secondo elemento può avere anche uno spessore maggiore, che a volte supera le 1000 volte.

Come saldare insieme i polimeri

L'importanza dell'uso degli ultrasuoni nella saldatura è anche associata alla possibilità di saldatura ad ultrasuoni di materiali polimerici. Le vibrazioni ultrasoniche aumentano le proprietà plastiche dei polimeri dove avviene il contatto. Durante il contatto iniziale, i legami chimici si rompono e le molecole polimeriche vengono attivate. Quindi, a causa dell'interazione chimica, si osserva un'interazione sulle superfici della connessione.

La deformazione del polimero con una frequenza corrispondente agli ultrasuoni ne provoca il riscaldamento fino a un certo valore di temperatura. Questa temperatura deve corrispondere ad un certo stato del materiale:

- per polimeri amorfi - stato fluido viscoso;

- per polimeri parzialmente cristallini - fusione.

Questo stato della materia favorisce la diffusione.

Alcune fasi della saldatura ad ultrasuoni della plastica differiscono da un processo simile nei metalli. Possono essere definiti in questo ordine:

- collegamento del generatore di vibrazioni ultrasoniche;

- conversione delle vibrazioni ultrasoniche in meccaniche longitudinali;

- creazione di pressione statica;

- collegamento di una guida d'onda, che crea una forza dinamica e aumenta anche la temperatura nella zona di saldatura.

Con un tale schema, entrambi i tipi di forza giacciono sullo stesso piano, che è perpendicolare alla posizione della superficie da saldare. In questo modo vengono spesso saldate sostanze completamente diverse in termini di legami chimici: plastica, metallo, metallo-ceramica.

Le vibrazioni ultrasoniche sono attualmente ampiamente utilizzate in vari settori e nello studio dei fenomeni fisici. L'attuale fase dello sviluppo della tecnologia ad ultrasuoni è caratterizzata sia dal miglioramento dei metodi precedentemente sviluppati sia dall'ampliamento del numero di nuove aree di applicazione dei test ad ultrasuoni.

L'uso industriale dei test ad ultrasuoni si sta sviluppando in due direzioni:

l'uso di onde di bassa intensità (oscillazioni a bassa energia)(0,8¸12,0 MHz) ð per rilevamento difetti, misurazioni, segnalazione, automazione della produzione, ecc.

applicazione di oscillazioni ad alta energia (onde ad alta intensità) per influenza attiva su sostanze e vari processi tecnologici ð pulizia di parti, saldatura di metalli e plastica, lavorazione meccanica, ecc.

Gli ultrasuoni di bassa intensità e alta frequenza (MHz) sono utilizzati nella tecnologia da oltre 60 anni.

Vibrazioni ultrasoniche di alta intensità (più di qualche W/cm 2) e f=18¸44 kHz sono stati utilizzati per l'influenza attiva su sostanze e processi tecnologici per circa 40 anni.

Nella tecnologia di saldatura, gli ultrasuoni vengono utilizzati nelle seguenti aree:

Per migliorare le proprietà meccaniche del giunto saldato quando esposto al bagno di saldatura durante la cristallizzazione. Il miglioramento delle proprietà meccaniche del giunto saldato avviene grazie al perfezionamento della struttura del metallo saldato e all'eliminazione dei gas.

Come fonte di energia per ottenere punti e giunzioni (soprattutto nella microelettronica), le vibrazioni ultrasoniche distruggono attivamente i film naturali e artificiali, il che rende possibile saldare metalli con una superficie ossidata, rivestiti con uno strato di vernice, ecc., è possibile unire i più sottili lamine metalliche.

Gli ultrasuoni riducono o eliminano le proprie sollecitazioni e deformazioni che si verificano durante la saldatura. Possono stabilizzare le componenti strutturali del metallo del giunto saldato, eliminando la possibilità di deformazioni spontanee della struttura saldata nel tempo.

Per valutare la qualità dei giunti saldati (rilevamento di difetti a ultrasuoni) da vari metalli e leghe.

saldato ad ultrasuoni la maggior parte polimeri termoplastici (es. polistirene).

I primi esperimenti di saldatura a ultrasuoni (USW) di metalli furono intrapresi in Germania nel 1936-37 e il lavoro sulla creazione di apparecchiature e tecnologie USS iniziò negli Stati Uniti all'inizio degli anni '50.

In URSS, il primo lavoro sui test ultrasonici a ultrasuoni dei metalli è apparso nel 1958.

Il lavoro di ricerca e sviluppo nel campo dell'UZS è svolto da VNIISO Leningrado, Università tecnica statale di Mosca intitolata a Bauman, NIITOP Nizhny Novgorod e altri.

Il processo di saldatura ad ultrasuoni dei metalli

Nella saldatura ad ultrasuoni, si forma un giunto metallico inseparabile sotto l'azione combinata di vibrazioni meccaniche ad alta frequenza sulle parti e forze di compressione relativamente piccole applicate normalmente alla superficie del loro contatto ( f=10¸100 kHz, ampiezza di oscillazione x=1¸100 µm).

Per ottenere vibrazioni meccaniche di alta frequenza vengono solitamente utilizzate effetto magnetostrittivo. Consiste nel modificare le dimensioni di alcune leghe sotto l'influenza di un campo magnetico alternato.

I trasduttori ad ultrasuoni utilizzano in genere leghe di nichel puro o ferro-cobalto. La variazione dimensionale dei materiali magnetostrittivi è molto piccola: per il nichel l'allungamento magnetostrittivo è 40×10 -6 . Pertanto, per aumentare l'ampiezza e la concentrazione dell'energia di vibrazione, nonché per trasmettere vibrazioni meccaniche al sito di saldatura, guide d'onda, che di solito hanno una forma restringente. Il fattore di forza delle guide d'onda è solitamente uguale a 5, l'ampiezza alla fine della guida d'onda a al minimo dovrebbe essere 20¸30 µm. L'esperienza della microsaldatura ad ultrasuoni ha dimostrato che i valori dell'ampiezza di oscillazione x=1¸3 µm forniscono già la formazione di un giunto affidabile.

Le guide d'onda trasferiscono l'energia dell'oscillazione dell'onda piana dal trasduttore magnetostrittivo alla punta di saldatura (utensile)

Fig. 1. Aspetto delle guide d'onda

Fattore di amplificazione dell'ampiezza di spostamento vibrazionale a d 1 ¹d 2 K y =d 1 2 /d 2 2 , dove d 1 , d 2 sono i diametri delle estremità di ingresso e di uscita della guida d'onda.

L'unità principale della macchina per UZS è un trasduttore magnetostrittivo. Il suo schema per la saldatura a punti è il seguente.

1-trasduttore magnetostrittivo; 2 guida d'onda; 3 sporgenze; azionamento a 4 compressioni (meccanismo di compressione); 5 prodotti; 6 supporto pendolo; 7-diaframma; cavo a 8 correnti; 9 carter di raffreddamento ad acqua.

Fig.2. Schema di installazione per saldatura a punti

1-trasduttore magnetostrittivo; 2 guida d'onda; 3 rulli di saldatura; Rullo a 4 pressioni; 5 prodotti; custodia a 6 convertitori; Alimentazione a 7 correnti per trasduttore magnetostrittivo; azionamento a 8 rotazioni; 9-alimentazione dell'acqua di raffreddamento.

Fig.3. Schema di installazione per la saldatura continua mediante ultrasuoni

L'avvolgimento del trasduttore magnetostrittivo è alimentato da una corrente ad alta frequenza proveniente da un generatore di ultrasuoni. Le vibrazioni meccaniche sono trasmesse e amplificate dalla guida d'onda. Alla fine della guida d'onda c'è una sporgenza di lavoro. Durante la saldatura, le vibrazioni elastiche ad alta frequenza vengono trasmesse attraverso la guida d'onda alla sporgenza di lavoro sotto forma di movimenti meccanici orizzontali ad alta frequenza.

La durata del processo di saldatura dipende dal metallo da saldare e dal suo spessore, per piccoli spessori viene calcolata in frazioni di secondo.

Fig.4. Schema del processo di test ad ultrasuoni dei metalli

Le vibrazioni della punta sono polarizzate in un piano coincidente con la superficie della piastra superiore.

Le vibrazioni della punta (bordo di lavoro, utensile) provocano vibrazioni di piastre e supporti con ampiezze x 1, x 2, x 3 e x 0 > x 1 > x 2 > x 3, poiché in ciascuna delle aree "punta-parte", " dettaglio-dettaglio", "dettaglio-supporto", l'energia di vibrazione viene assorbita.

Il processo di saldatura inizia con l'interazione delle microrugosità delle superfici da unire sotto l'azione della forza N e si verifica la loro deformazione.

Dopo l'attivazione del test ad ultrasuoni, a seguito delle vibrazioni relative delle superfici da unire, le microrugosità di contatto subiscono uno spostamento e si deformano parzialmente;

Nel momento iniziale dell'azione delle vibrazioni ultrasoniche, si verifica un attrito secco sulle superfici da saldare, portando alla distruzione di film di ossido e film di gas e liquidi adsorbiti. Dopo la formazione delle superfici giovanili, il processo di attrito secco si trasforma in puro attrito, che è accompagnato dalla formazione di nodi convulsivi. Il grippaggio è facilitato dalla piccola ampiezza delle vibrazioni delle superfici di sfregamento e dalla natura reciproca di queste vibrazioni.

Studi metallografici su campioni di vari metalli saldati in varie modalità di saldatura (potenza, durata, a varie pressioni) non hanno rivelato una struttura fusa nella zona di saldatura o esposizione a temperature elevate sul metallo. È stabilito che la temperatura nella zona di saldatura non è superiore a 0,6 dalla temperatura di fusione.

Alcuni dati sulla temperatura (t°) nella zona di saldatura sono riportati nella tabella 1.

Tabella 1

|

Materiale |

modalità di saldatura | |||

|

Tempo di saldatura, s |

Compressione P, kgf (dan) | |||

|

Alluminio | ||||

Di conseguenza, nella zona di saldatura si osserva una piccola deformazione plastica (5–20%) delle loro dimensioni originali.

La saldabilità dei metalli mediante ultrasuoni è determinata da:

le loro proprietà fisiche e meccaniche alla t° di saldatura;

le proprietà del sistema oscillatorio meccanico, il tipo di trattamento superficiale prima della saldatura, ecc.

Un giunto saldato con la modalità di saldatura corretta ha una forza uguale alla forza metallo di base.