Soudage par ultrasons des métaux. Soudage par ultrasons des plastiques - une méthode de vibrations à haute fréquence

- Équipement à ultrasons

- Le principe de fonctionnement de l'équipement

L'utilisation des ultrasons repousse ses limites. Un exemple de ceci est le soudage par ultrasons. Le principe de son fonctionnement repose sur un certain nombre de lois physiques, à l'insu desquelles on peut commencer travaux de soudure Non recommandé.

L'essence du processus d'exposition aux ultrasons

Tout d'abord, il faut comprendre que tous les solides sont constitués d'atomes disposés dans un certain ordre (réseau cristallin). Et toutes les particules de matière font des mouvements alternatifs par rapport à leur position. Plus l'énergie interne d'une substance est élevée, plus l'amplitude des oscillations est grande.

Dans un tel état excité, les molécules d'une substance peuvent perdre un certain nombre de liaisons avec des molécules voisines, à mesure que la distance entre elles augmente. Dans cet état, mais avec une diminution de l'amplitude des oscillations, la recombinaison des liaisons au sein de la substance commence à se produire. Et c'est la tâche principale de toute soudure - assurer une connexion fiable des matériaux. La seule question est de savoir comment faire recevoir aux molécules une perturbation supplémentaire afin d'augmenter leur amplitude d'oscillation. C'est là que les ultrasons viennent à la rescousse.L'onde ultrasonore est dirigée vers l'endroit de la connexion proposée, où sous son influence se produit le processus de perturbation des particules décrit précédemment dans la zone de contact. Un petit effort visant à rapprocher les pièces à souder suffit pour que le processus de formation de nouveaux joints soit inévitable.

Retour à l'index

Équipement à ultrasons

L'équipement de soudage par ultrasons n'est pas divisé en parties spécifiques. Un seul appareil se compose de plusieurs nœuds :

- générateur d'oscillations électriques;

- unité acoustique (comprend un guide d'ondes);

- mécanisme de création de pression;

- équipement de contrôle de la qualité du travail.

Vaut-il la peine de fabriquer soi-même une telle voiture? Ce n'est pas nécessaire, d'ailleurs sa fabrication nécessitera beaucoup de calculs mathématiques et physiques. Le moindre écart par rapport aux paramètres spécifiés entraînera le fait que vous ne pourrez pas obtenir un phénomène de résonance au point de contact, respectivement, les particules de la substance ne recevront pas de perturbation supplémentaire et le joint soudé se révélera être de mauvaise qualité ou ne fonctionne pas du tout.

Retour à l'index

Le principe de fonctionnement de l'équipement

L'installation de soudage par ultrasons est calculée dans les moindres détails et fonctionne donc clairement. Le générateur crée des vibrations électriques qui sont converties en ondes sonores à haute fréquence. Les ondes sonores sont élastiques, elles sont donc transmises à travers des guides d'ondes réalisés sous la forme de tubes creux ou de tiges jusqu'au point de contact entre les pièces.

Les molécules ont une certaine fréquence de vibration, de sorte que des ondes sonores supplémentaires dont la fréquence correspond provoquent une résonance sur le site de soudage - une forte augmentation de l'amplitude. Et cela est nécessaire pour la connexion des matériaux. Un petit déplacement de celles-ci dans la direction l'une de l'autre suffit pour que les molécules des surfaces commencent à entrer en contact. Pour différents matériaux, comme déjà indiqué, la fréquence d'oscillations différente requise, respectivement, pour l'installation du soudage par ultrasons nécessite un équipement précis qui crée une certaine fréquence.

Il est presque impossible de fabriquer soi-même un tel appareil.

Retour à l'index

Où cette méthode est-elle utilisée ?

Le soudage par ultrasons n'est pas méthode universelle matériaux de fixation. Il est idéal pour connecter presque tous les matériaux, mais les pièces fixées ne doivent pas avoir de grandes dimensions linéaires ou doivent différer haut niveau plasticité.

Le soudage par ultrasons de métaux de grande épaisseur n'est ni rentable ni pratique. Les ondes sonores sont amorties par la densité du matériau et n'atteignent pas des points éloignés au point de contact. Dans ce cas, les phénomènes de dispersion provoquent l'apparition d'ondes sonores secondaires, qui n'interfèrent qu'avec phénomènes de résonance dans un environnement dense. L'amplitude de vibration des molécules augmente presque sur tout le volume du matériau, ce qui entraîne une augmentation de son énergie interne (le corps s'échauffe).

Il est beaucoup plus efficace de souder des matériaux plus tendres : plastique, plastique et autres polymères. Les ondes secondaires ne s'y propagent pratiquement pas, les particules au point de contact sont rapidement amenées dans un état actif, leur contact est rapide et fiable.

Pour cette raison, les ultrasons sont actuellement plus demandés. Il est utilisé comme production industrielle ainsi que dans des ateliers spécialisés. Le soudage par ultrasons est particulièrement pertinent dans la réparation de produits, où il est impossible d'utiliser le soudage, accompagné de l'utilisation d'une source de chaleur ouverte ou entraînant une modification notable de la température de la pièce à réparer.

Un autre inconvénient du soudage par ultrasons est que les surfaces à souder doivent être situées directement sur l'appareil. Et cela implique travail supplémentaire pour le démontage des pièces endommagées et leur remontage sur une unité spécifique.

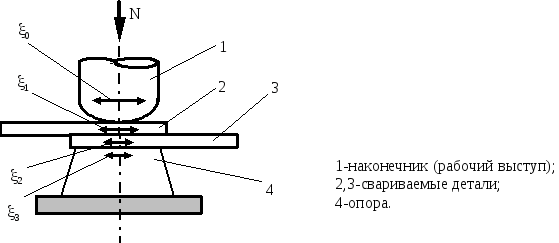

Dans le soudage par ultrasons, un joint permanent se forme sous l'action combinée de vibrations mécaniques de cisaillement provenant de la fréquence ultrasonique (f = 20 ... 230 kHz), d'une force de compression relativement faible appliquée perpendiculairement aux surfaces à souder et d'un effet thermique dû aux frottements lors de leurs mouvements alternatifs sur les pièces. En conséquence, une petite déformation plastique est observée dans la zone de soudage.

Au moment initial de l'action avec les vibrations ultrasonores, un frottement sec se produit sur les surfaces à souder, entraînant la destruction des films d'oxyde et adsorbés. Après l'apparition de surfaces juvéniles, le processus de frottement sec se transforme en frottement pur, accompagné de la formation de nœuds grippaux. Le grippage est facilité par la faible amplitude des oscillations des surfaces frottantes et le caractère alternatif de ces oscillations.

Pour obtenir des vibrations mécaniques de fréquence ultrasonore, on utilise l'effet magnétostrictif découvert par R. Julen en 1847. Cet effet réside dans le fait que sous l'action d'une variable champ magnétique dirigée le long du circuit magnétique, elle se raccourcit ou s'allonge.

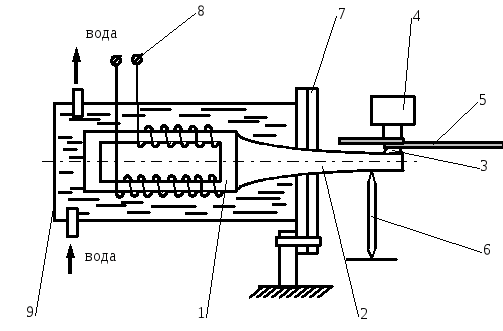

L'unité principale de la machine de soudage par ultrasons est un transducteur magnétostrictif (Fig. 1), dont l'enroulement est alimenté par un courant de fréquence ultrasonore de 20 ... 180 kHz à partir d'un générateur. Le transducteur magnétostrictif refroidi à l'eau 1 sert à convertir l'énergie du courant à haute fréquence en vibrations mécaniques. Les vibrations élastiques à haute fréquence sont transmises à travers le guide d'ondes sous la forme de mouvements mécaniques longitudinaux vers la pointe supérieure

Lors du soudage, le produit 4 est serré entre les pointes auxquelles est appliquée la force nécessaire pour créer une pression lors du processus de soudage.

Les schémas de soudage par ultrasons les plus courants sont le point, le joint et le contour. Dans le soudage par points, les poinçons en acier de forme ronde ou autre servent de pointes, dans le soudage à la molette, les rouleaux en acier.

Riz. 1. Schéma d'installation pour le soudage par ultrasons :

1 - transducteur magnétostrictif ; 2 - guide d'ondes; 3 - pourboires; 4 - pièces à souder.

Les principaux paramètres des modes de soudage par ultrasons : puissance du transducteur, fréquence et amplitude des oscillations de l'outil, force de compression, temps de soudage.

La puissance du transducteur ultrasonore est choisie en fonction de l'épaisseur et des propriétés du métal des pièces à souder. Habituellement, c'est 4 ... 6 kW. L'amplitude de vibration de l'outil (généralement entre 10 et 20 µm) est l'une des caractéristiques les plus importantes du processus de soudage, affectant les propriétés du joint soudé et sa résistance.

La force de compression est nécessaire pour assurer le contact physique requis entre les pièces. C'est 100…2000 kN. La force de frottement lorsque les pièces sont déplacées les unes par rapport aux autres sous l'influence des vibrations ultrasonores dépend également de la force de compression.

Le temps de soudage a également un effet significatif sur la résistance du joint soudé. Avec un temps de soudage court, la connexion est fragile, car les angles de réglage occupent une petite partie de la surface de contact. Si le temps de soudage est trop long, des bosses profondes des électrodes se forment sur les pièces, une rupture par fatigue du joint soudé et un grippage des électrodes avec les pièces sont observés. Temps de soudage avec raccordement ponctuel 0,5 ... 3 s.

Le processus de soudage par ultrasons s'accompagne d'un dégagement de chaleur au point de formation de la connexion suite au frottement au contact entre les pièces. La température maximale dans la zone de soudage ne dépasse pas 0,5…0,7 de la température de fusion. Dans certains cas, les pièces sont chauffées avant le soudage.

Le préchauffage entraîne une réduction du temps de soudage et contribue à une augmentation de la résistance de la connexion. Cependant, une température de chauffage trop élevée ne permet pas d'augmenter la résistance en raison d'une augmentation de la fluidité du métal et de la détérioration qui en résulte dans la transmission des ondes ultrasonores vers la zone de soudage.

L'expérience existante dans l'utilisation du soudage par ultrasons a révélé les avantages suivants de cette méthode :

1. Le soudage par ultrasons vous permet de connecter différents métaux, l'aluminium, le cuivre, le nickel sont bien soudés, les aciers fortement alliés sont satisfaisants. Des composés ont été obtenus sur un certain nombre de métaux réfractaires - niobium, tantale, molybdène et tungstène. Des progrès significatifs ont été réalisés dans le soudage des métaux avec des non-métaux (semi-conducteurs, verre et certains autres matériaux). À l'aide d'ultrasons, des pièces en plastique sont soudées, des joints de tissus biologiques sont obtenus, ce qui est l'un des exemples uniques de l'utilisation du soudage par ultrasons et caractérise en même temps ses larges possibilités.

2. Il est possible de connecter des pièces minces et ultra-minces, de souder des paquets de feuilles, il est possible de souder des peaux minces et des feuilles à des éléments de la structure de support dont l'épaisseur est pratiquement illimitée.

3. Le soudage par ultrasons se déroule à l'état solide sans échauffement important du site de soudage, ce qui vous permet de connecter des métaux réactifs ou des paires de métaux.

4. Le nettoyage préalable de la surface de la pièce n'est pas nécessaire et le soudage des pièces plaquées et oxydées est donc possible.

5. De petites forces de compression provoquent une légère déformation de la surface des pièces à la jonction.

6. Le soudage par ultrasons est plus économique car un équipement de soudage est utilisé batterie faible. Par exemple, pour le soudage par points par contact d'aluminium d'une épaisseur de 1 mm, une machine d'une puissance de 100 ... 150 kW est requise, pour le soudage par ultrasons du même joint - 2,5 ... 5 kW.

Les inconvénients du soudage par ultrasons sont les suivants. Tout d'abord, l'épaisseur des pièces à souder est limitée à 2,0 mm. Pour des épaisseurs importantes, il est nécessaire d'augmenter la fréquence d'oscillation, ce qui conduit à la destruction du guide d'onde. Instabilité des paramètres de soudage due à l'instabilité de la quantité d'énergie fournie à la zone de soudage due aux écarts de dimensions des pièces, aux différents états de leurs surfaces, à l'instabilité du fonctionnement du générateur d'ultrasons, du mécanisme de compression, etc. provoque des fluctuations importantes de la résistance des joints soudés.

Le soudage par ultrasons a trouvé une large application pour assembler des pièces minces dans la fabrication d'instruments, l'industrie radioélectronique et en particulier dans la microélectronique, ainsi que pour les films polymères et les polymères.

soudage par ultrasons: essence et principaux domaines d'application.

soudage par ultrasons métaux - le processus d'obtention d'un joint permanent en phase solide, dans lequel la création de zones juvéniles sur les surfaces à souder et le contact physique entre elles sont assurés par un outil spécial avec l'action combinée d'une force de compression normale et d'une alternance tangentielle déplacements relatifs de faible amplitude sur les pièces. Ces déplacements se produisent avec une fréquence ultrasonique dans le plan pièce-pièce, tandis qu'avec la force normale, ils provoquent une déformation plastique des microrugosités dans la couche superficielle du métal et l'évacuation des contaminants de la zone de soudage (Fig. 1).

Autres pages connexes

soudage par ultrasons

Les vibrations mécaniques ultrasonores sont transmises au lieu de soudage depuis l'outil à travers l'épaisseur du matériau de la pièce depuis son côté extérieur. Le processus est organisé de manière à éviter un glissement important de l'outil et de l'appui sur les surfaces des pièces. Le passage des oscillations à travers le métal des pièces s'accompagne d'une dissipation d'énergie due aux frottements externes entre les surfaces à souder dans la période initiale (source de chaleur plate) et aux frottements internes dans le volume de matière situé entre l'outil et le support dans des conditions de vibrations ultrasonores intenses après la formation de la zone de prise (pertes par hystérésis, source de chaleur volumique). Cela se manifeste par une augmentation de la température dans le composé jusqu'à des valeurs (0,4 .. .0,7) T pl. Une augmentation de la température, à son tour, facilite la déformation plastique. La superposition des vibrations ultrasonores introduit certaines spécificités dans le comportement du métal et la cinétique de l'ensemble du procédé de soudage. Les déplacements tangentiels dans le plan pièce-pièce et les contraintes qu'ils provoquent, agissant conjointement avec les contraintes de compression de la force de soudage P (état de contrainte complexe), localisent une déformation plastique sévère dans de petits volumes de couches proches de la surface. Dans ce cas, la valeur des contraintes normales de compression est nettement inférieure à la limite d'élasticité des matériaux à souder. Ce processus s'accompagne d'un broyage et d'une élimination mécanique des films d'oxyde et d'autres contaminants. La déformation plastique est facilitée en abaissant la limite d'élasticité du métal lorsque des vibrations ultrasonores le traversent.

Dessin. 1. Schémas de systèmes oscillatoires typiques pour le soudage par ultrasons des métaux : a - longitudinal ; b - longitudinal-transversal; c - longitudinal-vertical; g-torsion; 1 - transducteur électroacoustique ; 2 - liaison d'onde ; 3 - découplage acoustique ; 4 - pointe de soudage ; 5 - pièces à souder.Application industrielle.

soudage par ultrasons utilisé pour assembler des feuilles, des feuilles, des fils, etc. relativement minces. Ce processus est particulièrement préféré pour assembler des matériaux dissemblables. Domaines d'utilisation - microélectronique, production de dispositifs à semi-conducteurs, appareils de chauffage pour réfrigérateurs domestiques, dispositifs de mécanique fine et d'optique, épissage des extrémités de rouleaux de divers matériaux en feuilles minces (cuivre, aluminium, nickel et leurs alliages).

Capacités technologiques de la méthode.

Les métaux plastiques (argent, cuivre, aluminium, nickel, or, etc.) sont plus facilement assemblés par cette méthode à la fois entre eux et avec des matériaux durs à faible teneur en plastique. Avec l'augmentation de la dureté, cette méthode se détériore. Les ébauches métalliques peuvent être soudées sur du verre, de la céramique, des matériaux semi-conducteurs (silicium, germanium). Les métaux réfractaires sont soudés avec succès : tungstène, tantale, zirconium, niobium, molybdène. Il est possible de souder des pièces à travers une couche intermédiaire constituée d'un troisième métal, par exemple, l'acier est soudé à l'acier à travers l'aluminium. Les métaux recouverts d'une couche d'oxyde artificiel, d'oxydes naturels, de vernis, de polymères, etc. sont soudés avec succès.

Lors du soudage de métaux, le principal type de connexion est le joint à recouvrement avec une conception différente de ses éléments (Fig. 2). Le soudage peut être réalisé avec un ou plusieurs points, une couture continue, en boucle fermée. Dans certains cas, un moulage préliminaire spécial de l'extrémité de l'ébauche de fil est utilisé pour réaliser des joints en T du fil avec le plan. Le soudage par ultrasons de plusieurs ébauches en même temps (paquet) est possible.

La gamme d'épaisseurs de métal soudable est limitée limite supérieure. Avec une augmentation de l'épaisseur de la pièce, il est nécessaire d'utiliser des oscillations d'une plus grande amplitude afin de compenser les pertes d'énergie dans l'épaisseur du matériau. Une augmentation de l'amplitude est autorisée jusqu'à une certaine limite, associée au risque de fissures de fatigue, avec la formation de bosses importantes de l'outil sur la surface des pièces. En pratique, on soude des éléments plats d'une épaisseur de 3.. .4 microns à 0.5 microns. .. 1 mm ou diamètre 0,01.. .0,5 mm. L'épaisseur de la deuxième partie en contact avec l'élément de support peut être sensiblement plus importante. Il existe des cas connus de soudage par ultrasons avec une variation d'épaisseur ≥1:1000. Épaisseur minimale de soudure 3.. .4 microns.

Le court temps de séjour à des températures élevées permet d'obtenir un composé de haute qualité de matériaux différents sujets à la formation de composés intermétalliques. Le matériau à souder change légèrement ses propriétés pendant le soudage et n'est pas contaminé par des impuretés étrangères. Les composés ont une grande homogénéité chimique. L'utilisation du soudage par ultrasons crée de bonnes conditions d'hygiène.

Certaines difficultés pratiques sont causées par le contrôle de l'un des principaux paramètres du processus - l'amplitude des oscillations.

Lors de l'utilisation du soudage par ultrasons, le risque de rupture par fatigue des joints déjà réalisés dans les pièces doit être pris en compte. Les pièces pendant le soudage peuvent tourner les unes par rapport aux autres. Les bosses d'outils restent à la surface des pièces à souder. L'outil lui-même a une durée de vie limitée en raison de l'érosion surface de travail. Le matériau de la pièce est soudé à l'outil en des points séparés, ce qui entraîne son usure. La réparation est associée à certaines difficultés, car l'outil est un élément d'une conception unique non séparable de l'unité acoustique, dont les dimensions et la configuration sont strictement conçues pour la fréquence de fonctionnement.

Figure 2. Les principaux types de joints métalliques soudés : a - chevauchement ; b - sur les reliefs; à - avec écrasement des bords; g - élément rond parallèle avec un élément plat; d - bout à bout d'un élément rond avec un plat; e - éléments cruciformes et ronds; g - éléments ronds parallèles; h - pièces et films multicouches; je, k - angulaire.

Préparation de surface.

La méthode de soudage par ultrasons ne nécessite pas de préparation préalable complexe. Afin d'augmenter la stabilité de la qualité de la connexion, il est conseillé de dégraisser uniquement les surfaces des pièces avec un solvant. Le processus de transfert d'énergie aux pièces à souder, qui détermine la cinétique de soudage, se déroule dans des conditions de frottement en constante évolution des pièces à assembler entre elles et avec l'outil.

Sélection des paramètres du mode de soudage.

Les principaux paramètres du processus sont l'amplitude et les fluctuations de la partie travaillante de l'outil, en microns; force statique de compression P, N ; temps de soudage t, s ; fréquence d'oscillation f, kHz.

Les valeurs des paramètres de mode sont généralement choisies expérimentalement sur la base du traitement des résultats d'essais mécaniques d'une série d'échantillons soudés en faisant varier l'un des paramètres dans certaines limites et à des valeurs fixes des autres. La séquence habituelle de sélection : P - t - A. Les valeurs des paramètres de soudage par ultrasons se situent dans les limites suivantes : P = 0,3.. .4000 N (la valeur inférieure s'applique au cas du soudage de faibles épaisseurs) ; A \u003d 14 ... 25 mkm; f= 15... 75 kHz ; t = 0,1...4s.

Lors du choix des paramètres du mode de soudage par ultrasons pour un cas particulier, les éléments suivants doivent être pris en compte. Avec le bon déroulement du processus, le rapport des forces de frottement dans les paires outil - pièce, pièce - support, pièce - pièce doit être tel qu'il n'y ait pas de glissement significatif de l'outil et du support sur la surface des pièces. Dans une large mesure, les conditions de frottement peuvent être contrôlées en modifiant la force de compression statique. A faible P, l'outil glisse sur la pièce et le soudage par ultrasons devient impossible. Une augmentation excessive de ce paramètre entraîne des déformations plastiques importantes des pièces (enfoncements) et rend impossible le cisaillement relatif dans le plan pièce à pièce. L'absence de frottement externe entre les surfaces des pièces dans la période initiale ne permet pas de se débarrasser des contaminants de surface, qui sont à l'origine d'une connexion de mauvaise qualité.

Avec une augmentation de l'épaisseur du matériau à souder et de la taille du point de soudure, la valeur de la force de compression devrait augmenter. L'amplitude des oscillations devrait également augmenter proportionnellement. Une augmentation de la force de compression et de l'amplitude des oscillations nécessite une entrée plus importante de l'instrument à ultrasons Puissance électrique. Le transfert des contraintes de cisaillement à travers l'épaisseur du métal de la pièce jusqu'au plan de soudage s'accompagne d'une dissipation d'énergie dans le matériau, qui affecte finalement l'amplitude des déplacements relatifs de la pièce - pièce.

Par conséquent, avec une augmentation de l'épaisseur de la pièce, il est nécessaire d'attribuer des valeurs d'amplitude plus élevées, et plus le coefficient de frottement interne du matériau est élevé. L'apparition de ruptures par fatigue est particulièrement caractéristique des matériaux écrouis. Dans de tels cas, si possible, un revenu préliminaire des ébauches peut être appliqué, mais le moyen le plus efficace consiste à réduire l'amplitude d'oscillation à une certaine limite.

Lors de connexions multipoints, ainsi que lors du soudage de pièces de formes géométriques complexes et d'encombrements importants, afin d'éviter la destruction des points déjà réalisés et du matériau de base, des pinces spéciales avec joints en caoutchouc peuvent être utilisées, limitant la zone d'influence des vibrations ultrasonores sur le matériau. Une augmentation de la fréquence peut fournir une certaine compensation de l'amplitude des oscillations pour préserver la puissance acoustique d'entrée. Cette technique est d'autant plus rapide que le matériau soudé est fin. Cependant, le passage à une autre fréquence n'est possible qu'avec un équipement système acoustique qui est conçu pour cette fréquence.

La durée t du processus de soudage est le paramètre le moins critique et est choisie d'autant plus longue que l'épaisseur du matériau et sa dureté sont importantes et que la puissance fournie à l'outil est faible. Le processus de soudage des métaux par ultrasons est régulé par le temps.

Dans le cas de l'utilisation d'un schéma combinant le soudage par ultrasons avec le chauffage d'une source externe, il est nécessaire de sélectionner les paramètres de l'impulsion thermique et de déterminer le moment de son application. L'optimum pour le soudage des métaux ductiles est un cycle avec un retard d'une impulsion thermique par rapport au moment où les ultrasons sont activés. Avec une dureté relativement élevée du matériau de la pièce, il est conseillé d'activer les ultrasons après un certain chauffage. Ce type de procédé est utilisé dans la réalisation de structures microélectroniques.

Schémas technologiques de soudage.

Les schémas existants de soudage par ultrasons diffèrent par la nature de la vibration de l'outil (longitudinale, flexion, torsion), sa disposition spatiale par rapport à la surface du produit soudé, la méthode de transfert de la force de compression aux pièces et la conception de l'élément de support (voir Fig. 2). Pour le soudage par points, à la molette et aux contours des métaux, des variantes avec vibrations longitudinales et de flexion sont utilisées. L'impact des vibrations ultrasonores peut être combiné avec un chauffage pulsé local des pièces à partir d'une source de chaleur séparée. Dans ce cas, certains avantages technologiques sont obtenus: la possibilité de réduire l'amplitude des oscillations, le temps et la puissance de transmission des ultrasons. Les caractéristiques énergétiques de l'impulsion thermique et le temps de son application aux ultrasons sont des paramètres supplémentaires du procédé.

Il est difficile d'imaginer un mécanisme ou une structure qui ne nécessiterait pas la connexion de pièces individuelles, de pièces, de matériaux. La communication est souvent nécessaire rigide, monolithique. Dans de tels cas, diverses options de soudage sont utilisées. Une méthode universelle qui convient au métal et au plastique est le soudage sous pression par ultrasons.

Avantages et inconvénients de l'utilisation des ultrasons

Les oscillations d'un milieu élastique peuvent se produire avec différentes fréquences. Selon la fréquence, le fluide réagit différemment aux vibrations. Dans la technologie, la médecine, les vibrations ultrasonores ou les vibrations d'une fréquence supérieure à 20 kHz sont largement utilisées.

Intéressant! Les vibrations d'une fréquence de 16 kHz à 02 kHz sont perçues par l'oreille humaine et appartiennent au domaine des sons audibles. L'échographie signifie au-delà de ce qui est perçu comme un son.

L'un des domaines d'application des ultrasons est le soudage de diverses substances. Le soudage par ultrasons est largement utilisé, en particulier dans la production de telles substances, matériaux, dispositifs :

- semi-conducteurs;

- microdispositifs et microéléments pour l'électronique;

- condensateurs, fusibles, relais, transformateurs;

- radiateurs domestiques pour réfrigérateurs;

- mécanique de précision et appareils optiques

- réacteurs;

- raccorder les extrémités de rouleaux de divers matériaux en tôle mince (cuivre, aluminium, nickel et leurs alliages) dans leurs lignes de traitement.

L'industrie automobile est également l'un des consommateurs des possibilités des ultrasons.

De plus, c'est le seul moyen de connecter des matériaux polymères entre eux.

Comme tout procédé technologique, le soudage par ultrasons a ses avantages et ses inconvénients. Les avantages de cette méthode de connexion sont :

- échauffement des pièces soudées ne dépassant pas les limites de déformation plastique ;

- faible consommation d'énergie;

- l'étape préalable à la préparation des pièces consiste en leur dégraissage ;

- pour les travaux de soudage de ce type, il n'y a aucune restriction quant au type de surface. Il peut s'agir d'une surface oxydée, revêtue, d'un film isolant ;

- la possibilité de souder des matériaux de différents formats, par exemple des métaux, des plastiques, des polymères ;

- potentiel dans les travaux de soudage avec des tôles ultra-minces;

- ce type de soudure permet d'associer des matériaux à structure hétérogène en un seul emballage ;

- adapté pour travailler avec des métaux pour lesquels d'autres types de soudage sont impossibles en raison de leurs propriétés (molybdène, tungstène, tantale, zirconium);

- rapidité du processus et un niveau d'automatisation important ;

- haute résistance de la soudure;

- aucune substance nocive n'est émise pendant le fonctionnement.

Les inconvénients comprennent effet nocif les ultrasons sur le corps humain et la nécessité d'une pré-compression des pièces à souder. Les générateurs d'ultrasons de haute technologie sont également considérés comme un inconvénient.

Opinion d'expert! Les pièces épaisses ne conviennent pas au soudage par ultrasons, car la qualité est perdue, ce qui est associé aux caractéristiques physiques du processus lui-même.

Base physique pour l'utilisation des ultrasons pour le soudage

Pour effectuer des travaux de soudage, un équipement est utilisé, composé de plusieurs composants:

- source de pouvoir;

- unité de contrôle du cycle technologique de soudage ;

- système oscillatoire mécanique ;

- entraînement par pression.

Les principales fonctions du processus technologique sont attribuées à un système oscillatoire mécanique. Il réalise les étapes technologiques suivantes :

- se transforme énergie électrique dans la mécanique

- transfère l'énergie mécanique à la zone de soudage ;

- synchronise la résistance interne des pièces soudées avec la résistance de charge ;

- coordonne les dimensions de la zone où l'énergie est injectée avec les paramètres de l'émetteur ;

- concentre l'énergie;

- fournit l'obtention de l'indicateur requis de la vitesse oscillatoire de l'émetteur.

Un convertisseur électromécanique constitué de substances aux propriétés magnétostrictives ou électrostrictives agit comme une source de vibrations mécaniques. Il peut s'agir de nickel, de permendur, de baryum titane. Dans ces substances, un champ électromagnétique alternatif crée contraintes mécaniques, ce qui provoque des déformations élastiques. De plus, l'énergie est concentrée et transmise à la pointe de soudage - le guide d'ondes, et l'amplitude des vibrations mécaniques augmente.

Un convertisseur électromécanique constitué de substances aux propriétés magnétostrictives ou électrostrictives agit comme une source de vibrations mécaniques. Il peut s'agir de nickel, de permendur, de baryum titane. Dans ces substances, un champ électromagnétique alternatif crée contraintes mécaniques, ce qui provoque des déformations élastiques. De plus, l'énergie est concentrée et transmise à la pointe de soudage - le guide d'ondes, et l'amplitude des vibrations mécaniques augmente.

Si vous appliquez des vibrations de fréquence ultrasonique aux pièces, des contraintes de cisaillement apparaîtront dans celles-ci. Ces contraintes provoquent une déformation plastique du matériau constituant les pièces à souder. Les vibrations mécaniques d'une fréquence supérieure à 20 kHz aux points de contact avec le matériau à souder deviendront des sources d'augmentation de température dues aux forces de frottement. Les surfaces connectées se rapprochent à des distances auxquelles les forces d'interaction interatomique entrent en vigueur.

Avis d'un spécialiste Le rapprochement aux distances subatomiques est possible grâce à la grande plasticité des couches supérieures du métal avec l'augmentation de la température, ainsi qu'à la destruction des oxydes, des films gras et à l'évaporation de l'humidité.

Après la convergence des surfaces à souder, la connexion se produit en raison de la diffusion thermique des atomes des couches superficielles.

Principales caractéristiques des équipements de soudage par ultrasons :

- force de compression - de 0,1 kN à 2 kN;

- la consommation d'énergie varie de 4 à 6 kV;

- temps de travail de soudage - jusqu'à 3 s;

- amplitude des oscillations mécaniques - de 10 à 20 microns

De tels indicateurs permettent de souder des pièces d'une épaisseur d'environ 2 mm, mais en même temps, le deuxième élément peut également avoir une épaisseur plus importante, qui dépasse parfois 1000 fois.

Comment souder ensemble des polymères

L'importance de l'utilisation des ultrasons dans le soudage est également associée à la possibilité de soudage par ultrasons de matériaux polymères. Les vibrations ultrasonores augmentent les propriétés plastiques des polymères au contact. Lors du contact initial, les liaisons chimiques sont rompues et les molécules de polymères sont activées. Ensuite, en raison de l'interaction chimique, une interaction est observée sur les surfaces de la connexion.

La déformation du polymère avec une fréquence correspondant aux ultrasons le fait chauffer jusqu'à une certaine valeur de température. Cette température doit correspondre à un certain état du matériau :

- pour les polymères amorphes - état fluide visqueux ;

- pour les polymères partiellement cristallins - fusion.

Cet état de la matière favorise la diffusion.

Certaines étapes du soudage par ultrasons des plastiques diffèrent d'un processus similaire dans les métaux. Ils peuvent être définis dans cet ordre :

- connexion du générateur de vibrations ultrasonores ;

- conversion des vibrations ultrasonores en vibrations longitudinales mécaniques ;

- création de pression statique;

- connexion d'un guide d'ondes, ce qui crée une force dynamique et augmente également la température dans la zone de soudage.

Avec un tel schéma, les deux types de force se situent dans le même plan, qui est perpendiculaire à l'emplacement de la surface à souder. De cette façon, des substances complètement différentes en termes de liaisons chimiques sont souvent soudées : plastiques, métal, métal-céramique.

Les vibrations ultrasonores sont actuellement largement utilisées dans diverses industries et dans l'étude de phénomènes physiques. L'étape actuelle du développement de la technologie des ultrasons se caractérise à la fois par l'amélioration des méthodes précédemment développées et par l'expansion du nombre de nouveaux domaines d'application des tests par ultrasons.

L'utilisation industrielle du contrôle par ultrasons se développe dans deux directions :

l'utilisation d'ondes de faible intensité (oscillations de faible énergie)(0,8¸12,0 MHz) ð pour la détection de défauts, les mesures, la signalisation, l'automatisation de la production, etc.

application d'oscillations de haute énergie (ondes de haute intensité) pour une influence active sur les substances et divers processus technologiques ð nettoyage des pièces, soudage des métaux et des plastiques, traitement mécanique, etc.

Les ultrasons de faible intensité et de haute fréquence (MHz) sont utilisés dans la technologie depuis plus de 60 ans.

Vibrations ultrasonores de forte intensité (plus de quelques W/cm 2) et F=18¸44 kHz sont utilisés pour une influence active sur les substances et les processus technologiques depuis environ 40 ans.

En technologie de soudage, les ultrasons sont utilisés dans les domaines suivants :

Pour améliorer les propriétés mécaniques du joint soudé lorsqu'il est exposé au bain de soudure pendant la cristallisation. L'amélioration des propriétés mécaniques du joint soudé est due au raffinement de la structure du métal soudé et à l'élimination des gaz.

Comme source d'énergie pour obtenir des joints ponctuels et des coutures (notamment en microélectronique), les vibrations ultrasonores détruisent activement les films naturels et artificiels, ce qui permet de souder des métaux à surface oxydée, recouverts d'une couche de vernis, etc., il est possible de joindre les plus minces feuilles métalliques.

Les ultrasons réduisent ou suppriment leurs propres contraintes et déformations qui se produisent lors du soudage. Ils peuvent stabiliser les composants structurels du métal du joint soudé, éliminant ainsi la possibilité de déformation spontanée de la structure soudée au fil du temps.

Pour évaluer la qualité des joints soudés (détection de défauts par ultrasons) de divers métaux et alliages.

soudé par ultrasons la plupart de polymères thermoplastiques (par exemple polystyrène).

Les premières expériences de soudage par ultrasons (USW) des métaux ont été entreprises en Allemagne en 1936-37, et les travaux sur la création d'équipements et de technologies USS ont commencé aux États-Unis au début des années 1950.

En URSS, les premiers travaux sur le contrôle par ultrasons des métaux par ultrasons sont apparus en 1958.

Les travaux de recherche et de développement dans le domaine de l'UZS sont menés par VNIISO Leningrad, l'Université technique d'État de Moscou du nom de Bauman, NIITOP Nizhny Novgorod et d'autres.

Le processus de soudage par ultrasons des métaux

En soudage par ultrasons, un joint métallique indissociable est formé par l'action combinée de vibrations mécaniques à haute fréquence sur les pièces et d'efforts de compression relativement faibles appliqués normalement à la surface de leur contact ( F=10¸100 kHz, amplitude d'oscillation x=1¸100 µm).

Pour obtenir des vibrations mécaniques de haute fréquence est généralement utilisé effet magnétostrictif. Elle consiste à modifier les dimensions de certains alliages sous l'influence d'un champ magnétique alternatif.

Les transducteurs à ultrasons utilisent généralement des alliages de nickel pur ou de fer-cobalt. Le changement dimensionnel des matériaux magnétostrictifs est très faible : pour le nickel, l'allongement magnétostrictif est de 40.10 -6 . Par conséquent, pour augmenter l'amplitude et la concentration de l'énergie vibratoire, ainsi que pour transmettre les vibrations mécaniques au site de soudage, guides d'ondes, qui ont généralement une forme rétrécie. Le facteur de force des guides d'onde est généralement égal à 5, l'amplitude à l'extrémité du guide d'onde à tourner au ralenti doit être de 20¸30 µm. L'expérience de la microsoudure par ultrasons a montré que les valeurs de l'amplitude d'oscillation x=1¸3 µm permettent déjà la formation d'un joint fiable.

Les guides d'ondes transfèrent l'énergie de l'oscillation de l'onde plane du transducteur magnétostrictif à la pointe de soudage (outil)

Fig. 1. Apparition des guides d'ondes

Facteur d'amplification de l'amplitude de déplacement vibrationnel à d 1 ¹ d 2 K y = d 1 2 /d 2 2 , où d 1 , d 2 sont les diamètres des extrémités d'entrée et de sortie du guide d'onde.

L'unité principale de la machine pour UZS est un transducteur magnétostrictif. Son schéma de soudage par points est le suivant.

1 transducteur magnétostrictif ; 2 guides d'ondes ; 3 rebords ; Entraînement à 4 compressions (mécanisme de compression); 5 produits ; 6 supports pendulaires ; 7 diaphragmes ; câble 8 courants ; Boîtier de refroidissement à 9 eaux.

Fig.2. Schéma d'installation pour le soudage par points

1 transducteur magnétostrictif ; 2 guides d'ondes ; 3 rouleaux de soudage ; rouleau à 4 pressions; 5 produits ; boîtier à 6 convertisseurs ; Alimentation 7 courants pour transducteur magnétostrictif ; entraînement à 8 rotations ; 9-alimentation en eau de refroidissement.

Fig.3. Schéma d'installation pour le soudage à la molette par ultrasons

Le bobinage du transducteur magnétostrictif est alimenté par un courant haute fréquence provenant d'un générateur d'ultrasons. Les vibrations mécaniques sont transmises et amplifiées par le guide d'onde. À l'extrémité du guide d'ondes, il y a une saillie de travail. Pendant le soudage, des vibrations élastiques à haute fréquence sont transmises à travers le guide d'ondes au rebord de travail sous la forme de mouvements mécaniques horizontaux à haute fréquence.

La durée du processus de soudage dépend du métal à souder et de son épaisseur, pour les petites épaisseurs, elle est calculée en fractions de seconde.

Fig.4. Schéma du processus de test par ultrasons des métaux

Les vibrations de la pointe sont polarisées dans un plan coïncidant avec la surface de la plaque supérieure.

Les oscillations de la pointe (tableau de travail, outil) provoquent des vibrations des plaques et des supports avec des amplitudes x 1, x 2, x 3 et x 0 > x 1 > x 2 > x 3, puisque dans chacune des zones « pointe-partie », « détail-détail », « détail-support », l'énergie vibratoire est absorbée.

Le processus de soudage commence par l'interaction des microrugosités des surfaces à assembler sous l'action de la force N, et leur déformation se produit.

Après la mise en marche du contrôle par ultrasons, du fait des vibrations relatives des surfaces à assembler, les microrugosités en contact se déplacent et se déforment partiellement ;

Au moment initial de l'action des vibrations ultrasonores, un frottement sec se produit sur les surfaces à souder, entraînant la destruction des films d'oxyde et des films de gaz et de liquides adsorbés. Après la formation de surfaces juvéniles, le processus de frottement sec se transforme en frottement pur, qui s'accompagne de la formation de nœuds de préhension. Le grippage est facilité par la faible amplitude des vibrations des surfaces frottantes et le caractère alternatif de ces vibrations.

Les études métallographiques d'échantillons de différents métaux soudés dans différents modes de soudage (puissance, durée, à différentes pressions) n'ont pas révélé de structure coulée dans la zone de soudage ni d'exposition à des températures élevées sur le métal. Il est établi que la température dans la zone de soudage n'est pas supérieure à 0,6 de la température de fusion.

Quelques données de température (t°) dans la zone de soudage sont données dans le tableau 1.

Tableau 1

|

Matériel |

mode de soudage | |||

|

Temps de soudage, s |

Compression P, kgf (dan) | |||

|

Aluminium | ||||

En conséquence, une petite déformation plastique (5 à 20%) de leurs dimensions d'origine est observée dans la zone de soudage.

La soudabilité des métaux par ultrasons est déterminée par :

leurs propriétés physiques et mécaniques aux t° de soudage ;

les propriétés du système oscillatoire mécanique, le type de traitement de surface avant soudage, etc.

Un joint soudé avec le bon mode de soudage a une résistance égale à la résistance métal de base.