さまざまなグレードのステンレス鋼の溶接性。 鋼の溶接性。 グループ

溶接性-確立された溶接技術を使用して、製品の設計と操作によって決定された要件を満たす接合部を形成する金属または金属の組み合わせの特性。

鋼の溶接性は、合金の程度、構造、および鋼の炭素含有量に大きく依存します。 炭素は溶接性に最も大きな影響を及ぼします。 鋼の含有量が多いほど、コールドクラックまたはホットクラックが発生する可能性が高くなり、溶接継手と母材の強度を等しくすることが難しくなります。

鋼の溶接性の定量的指標は、式によって決定される炭素当量です。

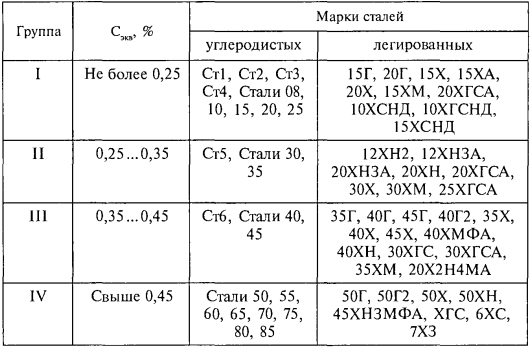

溶接性に応じて、鋼は4つのグループに分けられ、溶接性が良好、満足、制限、および不良であることが特徴です。

溶接性による主な鋼種の分類を表に示します。 7.1。

表7.1

溶接性による鋼の分類

に 最初のグループ C eqが0.25%を超えない鋼を含みます。 それらは、加熱およびその後の熱処理なしで、任意のモードで溶接されます。 溶接継手の品質は高いです。

の 2番目のグループ C eqが0.25〜0.35%の範囲の鋼を含みます。 これらの鋼の高品質の溶接継手を得るには、最適な溶接条件を厳密に観察し、特殊なフィラー材料とフラックスを使用し、溶接用のエッジを慎重に準備する必要があります。 場合によっては、100〜150℃の温度に予熱した後、熱処理する必要があります。

に 3番目のグループ Seq値が0.35〜0.45%の範囲にある鋼を含みます。 それらの溶接は、250〜400°Cの温度に予熱し、その後焼き戻しを行って行われます。

4番目のグループ C eqが0.45%を超える鋼です。 このグループの鋼は溶接が非常に困難です。 それらの溶接には、予備的な高温、場合によっては付随する加熱、それに続く熱処理(高焼戻しまたは正規化)が必要です。

テストの質問

- オキシアセチレン炎にはいくつのゾーンがありますか?

- 酸化炎にはどのようなガスが過剰に存在しますか?

- 鋳鉄製品の溶接に使用される炎の種類を挙げてください。

- 火炎の熱出力はどのように制御されますか?

- なぜ溶接が行われるゾーンが回復ゾーンと呼ばれるのですか?

- どんな種類 化学元素脱酸剤ですか?

- 溶接中に母材が過度に加熱されるのはなぜ危険なのですか?

- 溶接中の変形をなくす方法を挙げてください。

- 鋼の溶接性はどのように定量化されますか?

- どの鋼が良好な溶接性を持っていますか?

鋼の溶接性

にカテゴリー:

金属溶接

鋼の溶接性

低炭素鋼は一般的に良好な溶接性を持っています。 有害な不純物は、その含有量が標準を超えると、溶接性を低下させる可能性があります。 有害な不純物は、たとえば偏析のために局所的な蓄積を形成する場合、標準を超えない平均含有量でも溶接性を損なう可能性があります。 軟鋼の溶接に有害な元素は、炭素、リン、硫黄である可能性があり、後者は特に局所的な蓄積の形成を伴う分離を起こしやすい。

ガスや非金属介在物による金属の汚染も、溶接性に悪影響を与える可能性があります。 有害な不純物による金属の汚染は、その製造方法によって異なり、金属のマーキングによって部分的に判断できます。高品質の鋼は、対応するグレードの通常の品質の鋼よりも溶接が良好です。 平炉鋼はベッセマー鋼よりも優れており、平炉鋼は穏やかであり、沸騰鋼よりも優れています。 重要な溶接製品の製造では、低炭素鋼の溶接性のこれらの違いを考慮に入れ、母材のブランドを選択する際に考慮に入れる必要があります。

0.25%以上の炭素を含む炭素鋼は、低炭素鋼と比較して溶接性が低下しており、炭素含有量が増加するにつれて溶接性は徐々に低下します。 炭素含有量の高い鋼は硬化しやすいため、溶接部に硬くて脆い硬化構造が形成され、亀裂が発生する可能性があります。 炭素含有量の増加に伴い、溶接ゾーンで金属が過熱する傾向が増加します。 炭素含有量の増加は、ガス状の一酸化炭素の形成を伴う燃え尽き症候群のプロセスを強化します。これにより、浴が沸騰し、堆積した金属の著しい多孔性につながる可能性があります。

0.4〜0.5%Cを超える含有量の鋼溶接は、溶接技術の最も困難な作業の1つになります。 炭素鋼は一般に溶接性が低下しているため、可能であれば、他の合金元素のためにはるかに低い炭素含有量で同じ強度を与える低合金構造用鋼と交換することをお勧めします。 炭素鋼を溶着して溶接する場合、通常、溶加材と母材の化学組成の対応に従わず、マンガン、シリコンなどとの合金化により、母材と同等の強度の溶着金属を得ようとします。炭素含有量の削減。

炭素鋼の溶接は、予熱とそれに続く熱処理を伴って行われることが多く、可能であれば、熱処理と溶接プロセス、たとえば、小さな部品のガス溶接、ガス圧溶接、スポット溶接を組み合わせることが求められます。 、突合せ抵抗溶接など。

ほとんどの低合金構造用鋼は、十分な溶接性を備えています。 溶接の重要性が増しているため、新しいグレードの低合金構造用鋼は、原則として、満足のいく溶接性を備えています。 鋼のテストバッチのテストで十分な溶接性が不十分であることが示された場合、メーカーは通常、鋼の組成を調整して溶接性を向上させます。 場合によっては、100〜200°Cまでの鋼のわずかな予熱が必要ですが、その後の熱処理に頼る必要はほとんどありません。

構造によると、低合金鋼は通常パーライトクラスに属します。 低合金鋼の化学組成は多種多様であるため、融接で同じ組成の溶着金属と母材を得るのは非常に困難であり、さまざまなフィラー材料が必要になります。 したがって、ベースと堆積金属の化学組成を一致させる必要があるいくつかの特別な場合(たとえば、耐食性、耐クリープ性などの取得)を除いて、通常、の必要な機械的特性の取得に限定されます。化学組成を考慮せずに、堆積した金属。 これにより、多くのグレードの鋼を溶接するときに数種類のフィラー材料を使用できるようになり、実用上の大きな利点になります。 たとえば、数十グレードの炭素鋼と低合金鋼がUONI-13電極で正常に溶接されています。 溶接構造では、一般に、同じ強度の炭素鋼よりも低合金鋼が好まれます。 わずかな予熱とその後の焼き戻しの必要性を確立するために、影響範囲の金属の最大硬度がしばしば考慮されます。 硬度がHB200-250を超えない場合は、加熱と焼き戻しは不要です。硬度がHB 250-300の場合は、加熱または焼き戻しが望ましく、硬度がHB 300-350を超える場合は、必須です。

高合金鋼のうち、溶接性に優れ、オーステナイト鋼の溶接構造に広く使用されています。 よく知られているステンレス鋼18-8(18%Crおよび8%Ni)など、最も広く使用されているクロムニッケルオーステナイト鋼。 ステンレス鋼としてクロムニッケルオーステナイト鋼が使用されており、例えば、Crが25%、Niが20%の高合金であるため、耐熱鋼でもあります。 クロムニッケルオーステナイト鋼の炭素含有量は、0.10〜0.15%を超えないように最小限に抑える必要があります。そうしないと、炭化クロムの析出が発生し、オーステナイト鋼の貴重な特性が大幅に低下します。

オーステナイト鋼の溶接は、原則として、溶接継手のオーステナイト構造とそれに関連する貴重な特性(高い耐食性、高い延性など)を維持する必要があります。オーステナイトの分解には、過剰な炭素によって形成された炭化物の沈殿が伴います。ソリューションから解放されました。 オーステナイトの分解は、金属をオーステナイト変態点より低い温度に加熱すること、オーステナイト形成元素の含有量の減少、低炭素オーステナイト鋼の炭素含有量の増加、不純物による金属の汚染などによって促進される。したがって、オーステナイト鋼を溶接する場合は、加熱時間と入熱量を最小限に抑え、場合によっては、銅ライニング、水冷などを使用して、溶接場所からより強力な熱除去を行う必要があります。

溶接製品の製造を目的としたオーステナイト鋼は、最高品質のものでなければなりません。 最小額汚染。 クロムニッケルオーステナイトの分解は、炭化クロムの形成と析出によって引き起こされるため、金属にクロムよりも強い炭化物形成剤を導入することにより、オーステナイトの耐性を高めることができます。 チタンとニオブはこの目的に適していることが証明されており、特に最初の元素は不足していません。 チタンは放出された炭素と非常に強く結合し、炭化クロムの形成を防ぎ、それによってオーステナイトの分解を防ぎます。 溶接には、チタン含有量の少ないオーステナイト鋼の使用をお勧めします。 良好な溶接性は、例えば、少量のチタン(0.8%以下)を含むステンレスオーステナイト系クロムニッケル鋼X18N9Tタイプ18-8です。

もちろん、より厳しい要件が溶加材に課せられます。溶加材は、溶接中の焼損の可能性と安定化添加剤(チタンまたはニオブ)を考慮して、オーステナイト系である必要があります。 GOST 2246-60は、ステンレス鋼と耐熱鋼を溶接するためのオーステナイト系フィラーワイヤーを提供します。 オーステナイト系フィラーワイヤは、マルテンサイト系鋼の溶接に使用されることがあります。 オーステナイト系クロムニッケル線の希少性と高コストにより、より安価な代替品を開発する必要があります。

強度と硬度が高いマルテンサイト鋼は、工具鋼や装甲鋼などに使用されています。溶接には一定の困難が伴います。 鋼は容易にそして深く硬化するので、溶接後、通常、低温または高温からなるその後の熱処理が必要です。 多くの場合、製品の予熱も必要です。 溶接前の製品の事前の熱処理が不可欠な場合があります。 好ましくは、可能であれば、構造成分の均一で細かく分散した分布。 融接では、溶着金属と母材の類似性は、 化学組成、しかし機械的特性の観点からも、主に堆積した金属の延性を高め、その中に亀裂が形成されないようにすることを目指しています。 この目的のために、例えばアーク溶接では、オーステナイト鋼電極がしばしば使用されます。

超硬クラスの鋼は主に工具鋼として使用され、実際には溶接ではなく、金属切削工具、金型などの製造および修復においてこれらの鋼の表面処理を行う必要があります。予熱とその後の熱処理これらの鋼は、ほとんどの場合必須です。 為に アーク溶接表面仕上げには、母材と同様の特性を持つ合金鋼の電極棒と、対応するフェロアロイを含む合金コーティングを施した低炭素鋼棒が使用されます。 溶接または表面仕上げが完了した後、通常、硬化と焼きなましからなる熱処理が行われます。

フェライト鋼は、大量のフェライト安定剤の導入により、高温でのオーステナイトの形成を完全に抑制または弱めるという事実によって区別されます。 実用上非常に重要なのは、Crの含有量が16〜30%、Cが0.1〜0.2%以下のクロムフェリゲン鋼で、耐酸性と優れた耐熱性が特徴です。 鋼は、同じ組成またはオーステナイト系の溶加材で溶接できます。 予熱が必要です。 溶接終了後、数時間の長時間焼鈍を行い、急冷します。

合金鋼の自動アーク溶接では、セラミックフラックスの使用が新しい可能性を開きます。

鋼の溶接性は、合金化の程度、構造、不純物含有量に依存します。 炭素は鋼の溶接性に最も大きな影響を及ぼします。 炭素含有量の増加、および他の多くの合金元素により、鋼の溶接性は低下します。 構造用低炭素鋼、低合金鋼、および中合金鋼は、主に構造物の溶接に使用されます。

これらの鋼を溶接する際の主な問題は次のとおりです。

-焼入れ性とコールドクラックに対する感度;

-形成する傾向-ホットクラック;

-溶接継手の強度を等しくします。

炭素当量とそれに伴う硬化およびコールドクラックの形成傾向に応じて、鋼は溶接性に応じて4つのグループに分類されます。良好、満足、限定、および溶接不良の鋼です。

溶接性とは、母材に近い物理的および機械的特性を備えた、欠陥のない溶接継手を形成する鋼の能力です。 溶接性は、特定の溶接方法およびモードに対する鋼の比率として理解されます。

溶接継手は、溶接金属および母材の熱影響部として理解されます。 ニアウェルドゾーンは、シームに沿った母材の狭い部分であり、溶接中に溶融することはありませんでしたが、高温にさらされました。 一部の鋼では、熱影響部の領域で、臨界温度(723°C)以上に加熱されると、構造相変態が発生します(粒子の形状とサイズの変化)。 この現象は二次結晶化と呼ばれます。 二次結晶化が起こったそのような鋼の溶接に近いゾーンのセクションは、熱影響部と呼ばれます。 コーティングされた電極を使用した手動アーク溶接では、熱影響部の幅は3〜6mmになります。 溶接金属では、欠陥が発生する可能性があります-亀裂や細孔。 熱影響部の領域にも亀裂が現れることがあります。

溶接性の程度の評価。 特定の鋼の溶接性の程度が高いほど、より多くの溶接方法を適用でき、各方法のモードの制限が広くなります。

鋼の溶接性は、以下の最も特徴的な指標に従って評価されます。

1)高温トレシキの形成に対する溶接金属の抵抗。

2)コールドクラックの形成に対する溶接継手の抵抗。

3)溶接部と熱影響部の構造、それらの硬度。

4)溶接継手の強度、延性および靭性。

5)操作要件(耐熱性、耐薬品性など)による溶接継手の特性。

これらの指標のうち、それぞれ 特定のケースすべてではなく、特定の設計にとって重要なものだけを定義します。 動作条件に応じて、他の溶接性指標が決定される場合があります。 しかし、すべての場合において、鋼の溶接性の主な指標は、高温および低温の亀裂の形成に対する溶接継手の抵抗です。

ホットとコールドの亀裂。 亀裂は最も深刻な溶接欠陥であり、多くの場合、修復不可能な欠陥につながります。 ホットクラックとコールドクラックがあります。

凝固期間中、1000°Cを超える温度で溶接継手に高温亀裂が発生します。 ほとんどの場合、それらは金属の粒界に沿って発生します。

ホットクラックが発生する理由:

a)溶接される部品の不正確で堅固な固定。その結果、金属に引張力が発生します。

b)凝固中の金属の体積の減少により、収縮空洞が形成され、内部残留応力が発生します。

形成する元素の鋼の含有量の増加に伴い 化学物質融点が低いと(硫黄、クロム、モリブデン)、高温割れの可能性が高くなります。

コールドクラックは、周囲温度への冷却中に1000°C未満の温度で溶接継手に発生し、動作条件下でも発生します。 それらは、原則として、結晶(粒子)に沿って発生します。

溶接中のコールドクラックの形成は、機械的特性の急激な変化、構造変化(二次結晶化)の過程での応力状態の性質によって引き起こされます。

コールドクラックが形成される理由:

a)鋼中の炭素および合金元素の含有量が増加し、硬化および局所的な構造応力を引き起こします。

b)溶接中の不均一な加熱と冷却によって引き起こされる引張応力。

溶接プロセス中に母材がリンで汚染され、溶接金属が水素で飽和すると、コールドクラックが発生する傾向が高まります。

溶接性に及ぼす鋼の化学組成の影響。 化学組成は、鋼の溶接性に決定的な影響を及ぼします。 彼に依存する 物理的特性溶接プロセス中の加熱および冷却の影響下で変化する可能性のある鋼および構造。

鋼中の炭素、マンガン(G)、シリコン(C)、クロム(X)、バナジウム(F)、タングステン(V)の含有量が増えると、鋼の性能は向上しますが、そのような鋼で作られた構造を溶接することは困難になります。

鋼に銅(D)、チタン(T)、ニオブ(B)が含まれていると、鋼の動作特性が向上すると同時に、そのような鋼の溶接性にプラスの効果があります。

ニッケル(N)は鋼の溶接性に影響を与えません。 その存在は鋼の強度、延性を高め、そのきめの細かい構造に貢献します。

溶接性の程度による鋼の分類。 溶接性の程度に応じて、すべての鋼は条件付きで4つのグループに分けられます:良好、満足、制限、および溶接不良。

よく溶接された鋼は、高度な技術を使用せずに、どのような方法でも溶接されます。 このグループには、マンガン、シリコン、クロムの通常の含有量の低炭素鋼と、最大0.2%の炭素含有量の低合金鋼が含まれます。 このような鋼は通常、予熱せずに溶接されます。 低温、特に厚い金属構造での溶接では、100〜160°Cの温度に予熱する必要がある場合があります。 予熱の必要性はケースバイケースで決定されます。 このような鋼の例は次のとおりです。通常の炭素鋼(St 2pe、St 2sp、St 3ps、St 3sp、St 4ps、St 4sp)。 炭素品質構造(10、15、20); 低合金構造(09G2S、09G2、10G2S1、12GS、16GS、14KhGS、10KhSND)。

満足のいく溶接可能な鋼は、溶接レジームの厳密な順守、溶接されるエッジの徹底的な洗浄、通常の温度条件(ゼロを超える温度、風がない)を必要とします。 このグループには、最大0.35%の炭素含有量の中炭素鋼と最大0.3%の炭素含有量の低合金鋼が含まれます-このような鋼は、低温で溶接するときに150〜250°Cの温度に予熱する必要があります。 これらの鋼のいくつかは、動作条件と溶接後の構造の責任に応じて、その後の熱処理(焼きなまし、高温焼戻し)が必要です。 このような鋼の例は、通常の品質の炭素鋼(St 5ps、St 5sp、St 5Gps)です。 炭素品質構造(30、35); 低合金構造(15KhSND、25G2S、20KhG2S)。

制限された溶接可能な鋼は、通常の通常の条件下で溶接されたときに亀裂が発生しやすいです。 このような鋼は、250〜350℃の温度に予熱して溶接されます。 このグループには、炭素含有量が最大0.5%の中炭素鋼、合金元素の含有量が高い低合金鋼、および一部の合金鋼が含まれます。 このような鋼を溶接した後は、焼鈍または焼戻しが推奨され、重要な構造を溶接する場合は、焼鈍および焼戻しが必須です。 このような鋼の例は次のとおりです。通常の炭素鋼(St bps)。 炭素品質の構造(40、45、50); 低合金および合金構造(ZO-.HMA、30 HGS、35 HM、35HGSA)。

溶接が不十分な鋼は、通常の条件下でのc溶接中に亀裂を形成します。 このような鋼は、300〜450°Cの温度への予備的および付随的な加熱とその後の熱処理によって特定の能力で溶接されます。 このグループには、炭素含有量が0.5%を超える炭素鋼、マンガン、シリコンの含有量が多い低合金鋼、ほとんどの合金特殊鋼が含まれます。 このような鋼の例は次のとおりです。高品質の炭素構造(60、65、70)。 低合金および合金構造(40G2、50G2、40KhG、40KhGR、40KhFA、40KhS)。

溶接性の程度の決定。 さまざまな鋼の溶接性特性を知っていると、サンプル(技術サンプル)でチェックする必要があるおおよその溶接技術の選択が容易になります。

鋼の溶接性の程度を決定するために、溶接継手の要件とその動作条件に応じて、多くの異なる実用的な方法が開発されてきました。

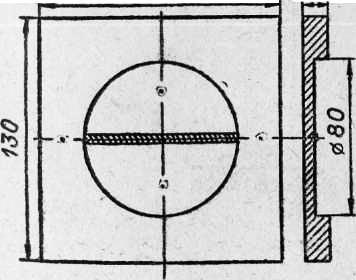

溶接性を決定するための最も一般的な方法の1つは、Kirov Plant(Leningrad)の方法による技術テストです。 130X130X12 mmのプレートは、テスト対象の鋼で作られています。 直径80mmの溝を作り、直径に沿ってローラーを溶接します。 プレートの下部(溶接ビードのある下部)は、空気、水、または加熱によって冷却されます。 ビーズを表面処理した後、プレートを2日間保持し、次に切断、粉砕、酸エッチングして亀裂を明らかにします。

水で冷却してもプレートにひびが入らない場合、鋼は十分に溶接されていると見なされます。

十分に溶接可能な鋼は、水で冷却すると割れ、空気で冷却すると割れません。

米。 1.キーロフ工場の技術サンプル

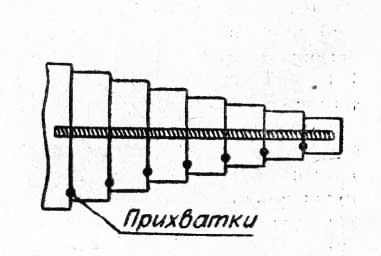

米。 2.MVTUの技術サンプル

プレートが空冷時に割れ、150°Cに予熱しても割れない場合、鋼は溶接が制限されていると見なされます。

技術シートテストMVTUは、高温亀裂の形成に対するシームの耐性の定性的評価を提供します。 幅の異なるプレートは鋲で接続されています。 ローラーは、狭いプレートから広いプレートへの方向でプレートに溶接されます。 堆積したビードによってプレートの接合部の交点に亀裂が形成されます。 抵抗の指標は、ホットクラックが形成されない最小のプレート幅です。

鋼の溶接性の特徴的な近似指標は、溶接に近いゾーンの硬度です。 硬度が300ブリネル単位を超えない場合、そのような鋼は加熱せずに溶接することができます。 硬度値が高いほど、母材の予熱が必要になります。

溶接性を評価する場合、鋼の化学組成の役割が支配的です。 この指標によると、最初の近似では、溶接性が評価されます。

に対する主なドーパントの影響を以下に示します。.

炭素(C)は、鋼の強度、延性、焼入れ性、およびその他の特性を決定する最も重要な不純物の1つです。 0.25%までの鋼の炭素含有量は溶接性を低下させません。 「C」の含有量が多いと、熱影響部(以下、HAZ)の金属に硬化構造が形成され、亀裂が発生します。

硫黄(S)とリン(P)は有害な不純物です。 「S」の含有量が増えると、赤くもろくなり、「P」は冷たくもろくなります。 したがって、低炭素鋼の「S」と「P」の含有量は0.4〜0.5%に制限されます。

シリコン(Si)は、脱酸剤として最大0.3%の不純物として鋼に存在します。 この「Si」含有量により、鋼の溶接性が低下することはありません。 「Si」の含有量が最大0.8〜1.0%(特に最大1.5%)の合金元素として、耐火性酸化物「Si」の形成が可能であり、鋼の溶接性を悪化させます。

鋼中のマンガン(Mn)含有量は最大1.0%-溶接プロセスは難しくありません。 「Mn」を1.8〜2.5%含む鋼を溶接すると、HAZ金属に硬化構造や亀裂が発生する場合があります。

軟鋼中のクロム(Cr)は不純物として0.3%に制限されています。 低合金鋼では、クロム含有量は0.7〜3.5%の範囲で可能です。 合金鋼では、その含有量は12%から18%の範囲であり、高合金鋼では35%に達します。 溶接時にクロムは炭化物を形成し、鋼の耐食性を損ないます。 クロムは、溶接プロセスを妨げる耐火性酸化物の形成に寄与します。

ニッケル(Ni)は、クロムと同様に、0.3%までの量で低炭素鋼に含まれています。 低合金鋼では、その含有量は5%に増加し、高合金鋼では35%に増加します。 ニッケル基合金では、その含有量が支配的です。 ニッケルは鋼の強度と塑性特性を向上させ、 プラスの影響溶接性のために。

合金鋼中のバナジウム(V)は0.2-0.8%の量で含まれています。 鋼の靭性と延性を高め、構造を改善し、焼入れ性を改善します。

鋼中のモリブデン(Mo)は0.8%に制限されています。 この含有量により、鋼の強度特性にプラスの効果をもたらし、その構造を洗練します。 ただし、溶接中に焼損し、溶接金属に亀裂が発生する原因となります。

耐食・耐熱鋼に含まれるチタンとニオブ(TiとNb)は1%まで含まれています。 それらは粒界腐食に対する鋼の感度を低下させ、同時に、タイプ18-8の鋼中のニオブは高温亀裂の形成を促進します。

銅(Cu)は、不純物(0.3%まで)、低合金鋼の添加剤(0.15〜0.5%)、および合金元素(0.8〜1%まで)として鋼に含まれています。 溶接性を損なうことなく鋼の腐食特性を改善します。

化学組成の影響を評価する場合 、炭素含有量に加えて、鋼が硬化する傾向を高める他の合金元素の含有量も考慮されます。 これは、実験的に決定された換算係数を使用して、焼入れ性への影響の観点から鋼の各合金元素の含有量を再計算することによって達成されます。 鋼中の炭素の総含有量と再計算された当量の合金元素は、炭素当量と呼ばれます。 それを計算するために、さまざまな方法に従って編集されたいくつかの式があり、低合金鋼の化学組成が溶接性に及ぼす影響を評価することができます。

SEQ = C + Mn / 6 + Cr / 5 + Mo / 5 + V / 5 + Ni / 15 + Cu / 15(MIS法);

SEQ = C + Mn / 6 + Si / 24 + Ni / 40 + Cr / 5 + Mo / 4(日本法);

[C] X \ u003d C + Mn / 9 + Cr / 9 + Ni / 18 + 7Mo / 90(セフェリアン法)、

ここで、数字は、対応する元素のパーセントの質量分率で鋼の含有量を示します。

これらの式はそれぞれ、特定のグループの鋼にのみ受け入れられますが、炭素当量の値は、開発に関連する実際的な問題の解決に使用できます。 多くの場合、炭素および低合金パーライト構造用鋼の化学炭素当量の計算は、Seferian式を使用して実行されます。

溶接性によって、鋼は従来、4つのグループに分けられます:十分に溶接された、十分に溶接された、限定された溶接、不十分に溶接された(表1.1)。

最初のグループには、従来の技術を使用して溶接できる、最も一般的なグレードの低炭素鋼および合金鋼([С]Х≤0.38)が含まれます。 溶接前および溶接中の加熱なし、およびその後の熱処理なし。 金属が大量に溶着している鋳造部品は、中間熱処理で溶接することをお勧めします。 静的荷重下で動作する構造物の場合、溶接後の熱処理は行われません。 動的負荷または高温で動作する重要な構造物には、熱処理をお勧めします。

2番目のグループには炭素鋼と合金鋼([C] x = 0.39-0.45)が含まれ、通常の製造条件下では溶接中に亀裂が発生しません。 このグループには、亀裂の形成を防ぐために予熱し、その後の熱処理を行う必要がある鋼が含まれます。 溶接前の熱処理は異なり、鋼種や部品の設計によって異なります。 鋼30Lからの鋳造の場合、焼きなましが必要です。 硬い輪郭を持たない圧延製品や鍛造品の機械部品は、熱処理された状態(焼入れおよび焼き戻し)で溶接できます。 温度溶接 環境 0°C未満は推奨されません。 大量の金属が溶着している部品の溶接は、中間熱処理(焼きなましまたは高温焼戻し)で行うことをお勧めします。

表1。 溶接性による鋼の分類.

|

溶接性グループ |

鋼種 |

|

|

よく溶接可能 |

低炭素St1-St4(kp、ps、cn) |

|

|

08-25(cp、ps) |

||

|

よく溶接可能 |

15K、16K、18K、20K、22K |

|

|

A、A32、A36、A40、B、D、D32、D36、D40、E、E32、E36、E40 |

||

|

15L、20L、25L |

||

|

低合金15G、20G、25G、10G2、12XN、12XN2、15N2M、15X、15XA、20X、15HF、20N2M |

||

|

09G2 09G2S 09G2D 10G2B 10G2BD 12GS 16GS 17GS 17G1S 10G2S1.09G2SD |

||

|

08GDNFL、12DN2FL、13HDNFTL |

||

|

十分に溶接可能 |

||

|

合金化された16KhG、18KhGT、14KhGN、19KhGN、20KhGSA、20KhGR、20KhN、20KhNR、12KhN3A、20KhN2M |

||

|

15G2AFDps、16G2AFD、15G2SF、15G2SFD |

||

|

18G2S、25G2S |

||

|

20GL、20GSL、20FL、20G1FL、20DHL、12DHN1MFL |

||

|

限定溶接 |

カーボンSt5(ps、cn)、St5Gps |

|

|

合金化された25KhGSA、29KhN3A、12Kh2N4A、20Kh2N4A、20KhN4A、25KhGM、35G、35G2、35Kh、40Kh、33KhS、38KhS、30KhGT、30KhRA、30KhGS、30KhGSA、35KhGSA、25K |

||

|

35GL、32H06L、45FL、40HL、35HGSL、35NGML、20HGSNDML、30HGSFL、23HGS2MFL |

||

|

溶接不良 |

カーボン50、55 |

|

|

合金化された50G、45G2、50G2、45Kh、40KhS、50KhG、50KhGA、50KhN、55S2、55S2A、30KhGSN2Aなど。 |

||

|

30HNML、25H2G2FL |

||

|

* DSTU 2651-94(GOST 380-94)。 **ウクライナでキャンセルされました。 |

||

その後の焼戻しが不可能な場合は、溶接部を局所的に加熱します。 溶接後の熱処理は、鋼種によって異なります。 0.35%以上の炭素を含む鋼の小さな欠陥を溶接する場合、機械的特性と被削性を改善する必要があります 熱処理(特定の鋼の焼きなましまたは高焼戻し)。

3番目のグループには、通常の溶接条件下で亀裂が発生しやすいパーライトクラスの炭素鋼および合金鋼([C] X = 0.46-0.59)が含まれます。 鋼の溶接性このグループのは、予備的な熱処理と加熱からなる特別な技術的手段を使用して提供されます。 さらに、このグループの鋼のほとんどの製品は、溶接後に熱処理を受けます。 特に剛性のある輪郭や剛性のあるアセンブリを持たない圧延製品や鍛造品の部品や鋳造品の場合、熱処理状態(焼入れおよび焼き戻し)での溶接が許可されます。

予熱なしで、そのような鋼は、接合部が堅い輪郭を持たず、金属の厚さが14 mm以下、周囲温度が+ 5°C以上であり、溶接された接合部が補助的な性質のものである場合に溶接できます。 。 それ以外の場合はすべて、200°Cの温度に予熱する必要があります。

このグループの鋼の熱処理は、特定の鋼に選択されたモードに従って割り当てられます。

4番目のグループには、パーライトクラスの炭素鋼と合金鋼([С]х≥0.60)が含まれます。これらは、溶接が最も難しく、亀裂が発生しやすいものです。 合理的な技術を使用してこのグループの鋼を溶接する場合、溶接継手に必要な性能特性が常に達成されるとは限りません。 これらの鋼は限られた範囲で溶接されるため、溶接は必須の予備熱処理で行われ、溶接プロセス中の加熱とその後の熱処理が行われます。 このような鋼は、溶接前に焼きなましする必要があります。 接続の厚さや種類に関係なく、鋼は少なくとも200°Cの温度に予熱する必要があります。 溶接後の製品の熱処理は、鋼種とその目的に応じて行われます。

低合金耐熱鋼で作られた溶接構造の操作上の信頼性と耐久性は限界に依存します 許容温度この温度での溶接継手の動作と長期強度。 これらの指標は、耐熱鋼の合金化システムによって決定されます。 合金化システムによると、鋼はクロム-モリブデン、クロム-モリブデン-バナジウム、およびクロム-モリブデン-タングステンに分類できます(表1.2)。 これらの鋼では、炭素当量の値が広範囲にわたって変化し、その値による鋼の溶接性の評価は実用的ではありません。 予熱温度の計算は、特定の鋼種ごとに実行されます。

GOST 5632-72の枠組みの中で、高合金鋼をグループ(ステンレス、耐酸性、耐熱性、耐熱性)に分割することは、耐熱性と耐熱性があるため、主なサービス特性に応じて条件付きです。鋼は特定の過酷な環境で同時に耐酸性であり、耐酸性鋼は特定の温度で耐熱性と耐熱性の両方を備えています。

よく溶接された高合金鋼の場合、溶接前後の熱処理は行われません。 かなりの加工硬化があるため、金属は1050〜1100°Cで硬化する必要があります。 熱正常。 このグループの鋼には、オーステナイト系およびオーステナイト系フェライト構造の耐酸性および耐熱鋼が多数含まれています。

十分に溶接可能な高合金鋼の場合、溶接前に空冷で650〜710°Cで予備焼戻しすることをお勧めします。 溶接の熱レジームは正常です。 負の温度では、溶接は許可されていません。 肉厚が10mmを超える構造要素を溶接する場合は、150〜200℃までの予熱が必要です。 溶接後、応力緩和のために、650-710°Cでの焼き戻しをお勧めします。 このグループは主に 多くのといくつかのクロムニッケル鋼。

表2.鉄ニッケルとニッケルをベースにした耐熱鋼と高合金鋼および合金のグレード。

|

GOSTまたはTU |

鋼種 |

|

|

パーライトまたはマルテンサイト |

耐熱クロム-モリブデン15XM、20XM、30XM、30XMA、35XM、38XM、38X2MYUA |

|

|

GOST20072-74 |

12MH、15X5M、15X5 |

|

|

12HM、10H2M、10H2M-VD |

||

|

TU5.961-11.151-80 |

||

|

耐熱クロム-モリブデン-バナジウムおよびクロム-モリブデン-タングステン40KhMFA、30KhZMF |

||

|

GOST20072-74 |

20H1M1F1BR、12H1MF、25H1MF、25H2M1F、20H1M1F1TR、18HZMV、20HZIVF、15H5VF |

|

|

TU14-1-1529-76 |

15H1M1F TU14-1-3238-81、35HMFA |

|

|

12X2MFA、18X2MFA、25X2MFA |

||

|

TU14-1-1703-76 |

||

|

TU5.961-11151-80 |

20HMFL、15H1M1FL |

|

|

フェライト系、マルテンサイト系-フェライト系およびマルテンサイト系 |

高クロムステンレス鋼08X13、12X13、20X13、30X13、40X13、25X13H2 |

|

|

高クロム耐酸性および耐熱性12X17、08X17T、09X16H4B、30X13H7S2、08X18T1、15X18SYU、15X25T、15X28、14X17H2、20X17H2、10X13SYu、40X9S2、40X10S2M |

||

|

TU 14-1-2889-80 |

||

|

TU14-1-1958-77 |

||

|

TU14-1-2533-78 |

||

|

高クロム耐熱15X11MF、18X11MNFB、20X12VNMF、11X11N2V2MF、13X11N2V2MF、13X14NZV2FR、15X12VNMF、18X12VMBFR |

||

|

オーステナイト系およびオーステナイト系フェライト系 |

Кислотостойкие 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 17Х18Н9, 12Х18Н10Т, 12Х18Н10Б, 03Х18Н11, 08Х18Н12Б, 03Х17Н14М2, Э8Х17Н13М2Т, 10Х17Н13М2Т, 10Х13МЗТ, 08Х17Н15МЗТ, 08Х18Н12Т, 08Х10Н20Т2, 10Х14Г14НЗ, 10Х14Г14Н4Т, 10Х14АГ15, 15Х17АГ14, 07Х21Г7АН5, 03Х21Н21М4ГБ, 12Х17Г9АН4, 08Х18Г8Н2Т 、15X18H12S4TYu |

|

|

TU108.11.595-87 |

||

|

オーステナイト系-マルテンサイト系 |

07X16H6、09X17H7YU、09X17N7YUT、08X17N5MZ、08X17H6T、09X15N8YU、20X13N4G9 |

|

|

フェライト系-オーステナイト系 |

高強度耐酸性08X22H6T、12X21H5T.08X21H6 |

|

|

TU14-1-1958-77 |

10X25N6ATMF |

|

|

フェライト系-オーステナイト系 |

12X25N5TMFL |

|

|

TU14-1-1541-75 |

03X23H6、03X22H6M2 |

|

|

オーステナイト系 |

耐熱性 |

|

|

XN38VT、XN60YU、XN70YU、XN78T |

||

|

オーステナイト系 |

Жаропрочные10Х11Н20ТЗР、10Х11Н23ТЗМР、08Х16Н13М2Б、09Х16Н15МЗБ、08Х15Н24В4ТР、31Х19Н9МВБТ、10Х11Н20ТЗР、37Х12Н8Г8МФБ、45Х14Н14 |

|

|

鉄ニッケルおよびニッケルベースの合金 |

KhN35VT、KhN35VTYu、KhN32T、KhN38VT、KhN80TBYu、KhN67MVTYu |

|

限定溶接可能な高合金鋼の場合、溶接前の熱処理は異なります(650〜710°Cで空冷または1050〜1100°Cの水中焼入れを行います)。 このグループのほとんどの鋼を溶接する場合、200〜300°Cに予熱する必要があります。

溶接後、応力を緩和して硬度を下げるために、部品は650〜710°Cで強化されます。 オーステナイト系鋼の多くを溶接するには、1050〜1100°Cの水中での焼入れが必要です。

溶接が不十分な高合金鋼の場合、さまざまな鋼の特定のモードで溶接する前に焼戻しを行うことをお勧めします。

鋼のグループ全体で、200〜300°Cまでの予熱が必須です。 硬化状態の110G13L鋼の溶接は加熱せずに行います。 溶接後の熱処理は、鋼種や用途に応じて、特別な指示に従って行われます。 鋼110G13Lの場合、熱処理は必要ありません。

溶接性-これは、溶接プロセスに溶接される金属と合金の反応です。 彼女は定義します 技術的プロセスの側面と 運用可能製品の適合性。

溶接条件下での金属の溶融と結晶化は、ワークピースの接合部での金属の不均一な加熱、過熱、および冷却で発生する複雑な冶金プロセスです。 このプロセスには、金属の構造変化と再結晶化が伴います。 これは主に溶接継手の品質と信頼性を決定します。 接合部の適合性とエンジニアリングで溶接構造を使用する可能性を決定する、シームの取得されたプロパティのセット。

に 溶接性鋼は大きな影響を及ぼします 化学組成.

炭素-これは鋼の化学組成の重要な要素であり、溶接性、強度、靭性、焼入れ性を決定します。 0.25%以下の炭素を含む鋼はよく溶接されています。 含有量が多いと、加熱された溶接付近のゾーンで熱の影響を受けて硬化構造が形成され、高温および低温の亀裂が発生するため、鋼の溶接性が急激に低下します。

硫黄-粒界に沿って位置する鉄と低融点の化合物を形成し、高温状態で亀裂が発生してそれらの間の結合を弱める有害な不純物。 この現象が発生します 赤いもろさ金属。 したがって、溶接部の亀裂を回避するために、溶接鋼の硫黄含有量は0.045%未満である必要があります。

リン-また、有害な不純物。 鋼では、特に低温で脆い構造の外観を引き起こします。 このプロセスはと呼ばれます 冷たいもろさ。 溶接鋼および溶接部のリン含有量は0.04%未満である必要があります。

マンガン-これは鋼の化学組成の要素であり、鋼の強度と弾性をわずかに増加させます。 鋼の含有量が0.3〜0.8%の範囲であるため、溶接プロセスは難しくありません。 マンガン含有量が1.8%を超えると、そのような鋼の焼入れ性のために、脆性や亀裂の危険性があります。

ケイ素鋼の強度、弾性、硬度をわずかに増加させます。 0.2〜0.3%までの含有量で、溶接性が低下することはありません。 0.8%以上の含有量では、鋼の高い流動性と耐火性酸化ケイ素の形成により、溶接条件が悪化します。

クロム鋼の強度、弾性、硬度を高めますが、溶接中に炭化クロムを形成し、溶接部とそれに隣接する溶接付近のゾーンの耐食性を悪化させます。 それはこの熱影響部の金属の硬度を急激に増加させ、亀裂の可能性を増加させ、溶接プロセスを妨げる耐火性酸化物の形成を促進します。 溶接されるニッケルフリー鋼では、クロム含有量は0.3%を超えてはなりません。

モリブデン結晶(鋼粒)の粉砕に貢献し、鋼の強度を高めます。 これは、衝撃荷重や高温下で特に重要ですが、モリブデンは溶接金属と熱影響部に亀裂を引き起こします。 溶接中、モリブデンは活発に酸化して燃え尽きます。 重要な溶接構造では、モリブデン含有量は1%を超えてはなりません。

バナジウム鋼の焼入れ性に寄与し、溶接を困難にします。 それは活発に酸化して燃え尽きます。 重要な溶接構造では、バナジウム含有量は1%を超えてはなりません。

タングステン鋼の硬度と高温での耐摩耗性(赤色硬度)を高めますが、強い酸化のために溶接プロセスを複雑にします。 溶接される鋼の組成はタングステンを含んでいません。

空気溶鉄を積極的に酸化し、脆い構造を形成します。また、合金元素も酸化します。 溶融した溶接金属は、大気中の酸素との相互作用から保護する必要があります。 これは電極コーティングの機能の1つであり、燃焼すると保護(二酸化炭素)ガスを放出します。 酸化から保護するために、ステンレス鋼と非鉄金属で作られた重要な構造の溶接は、アルゴンやヘリウムなどのシールドガスで行われます。

水素。溶接中、水素原子は溶融金属に容易に溶解し、金属が固化すると、水素原子は再結合して分子になり、溶接のさまざまな場所に集まり、気泡を形成します。 水素は溶接金属に多孔性と小さな亀裂を引き起こし、脆性を増加させます b鋼、その強度と靭性を低下させます。 溶融した溶接金属と結合する可能性のある酸素と同様に、水素は周囲の空気、未乾燥の電極コーティングに残っている水分、フラックス、および溶接される金属の表面に水、雪、霜の形で見られます。 水素は錆にも含まれ、溶接ワイヤやワークピースの端に発生する可能性があります。 溶融溶接金属の水素からの保護は、酸素からの保護と同時に実行されます。

金属は溶接中に水素で最も飽和しません 直流 逆極性、より大きな飽和-交流で溶接する場合。

ニッケル、合金鋼に含まれているため、溶接性が大幅に向上します。結晶粒を粉砕し、継ぎ目に可塑性と強度を与えます。 ニッケル含有鋼を溶接する場合、大気中の酸素の影響からの信頼できる保護が必要です。 ニッケルは高価です。 ニッケル鋼の使用は、技術的および経済的に正当化されなければなりません。

チタン、合金鋼に含まれ、粒子を微細化し、継ぎ目の延性と接続の品質を向上させます。 重要な溶接構造用のステンレス鋼には、ニッケルに加えて、さらに4〜5%のチタンが含まれている必要があります。

に 鋼の溶接性また、 溶接のモードと方法に影響を与えます。

欠陥の発生を排除する適切な溶接方法とモードを選択するには、金属の技術的な溶接性を知る必要があります。 これは、熱影響部での溶融せずに発生する熱効果、および金属の溶融とそれに続く結晶化の冶金学的プロセスに対する反応です。 鋼の既知の化学組成によれば、その技術的溶接性が何であるかを予測することが可能です。 しかし、そのような予測の正確さは常に信頼できるとは限らず、それらに依存することで、少数の低責任製品を溶接するときに可能です。 かなりの数の重要な溶接構造を製造する場合、製品を製造する金属のバッチの技術的な溶接性を実験的に決定する必要があります。 方法技術的な溶接性の定義は分割することができます 2つのグループに.

初め-製品の1つまたは複数の試験片を直接溶接することによって溶接性が確立された場合。 同時に、彼らは金属が硬化する傾向またはその欠如について、金属の強度と延性について、微細構造の変化について学びます。 得られた結果は非常に信頼できます。

2番-溶接性を決定するための一連の方法はより単純であり、溶接プロセスのシミュレーションに基づいています。 同時に、金属の変化は、たとえば溶接プロセスに近い温度での熱処理によって間接的に決定されます。 そのような情報の完全性と信頼性ははるかに低くなります。

鋼の溶接性によると細分化 4人で溶接中に金属が望ましい特性を備えた接合部を形成する能力を特徴とするグループ-強く、タイトで、脆性がありません。

最初のグループ-特別な技術を使用せず、溶接の前後に加熱することなく、高品質の溶接継手を形成する、十分に溶接された鋼。 これらは、低炭素、低および中合金鋼です。 たとえば、Bst1からBst4へ。 VST1からVST4へ。 鋼08から鋼25まで; スチール15X; 20HGA、12HN4A; 10HSND; 20X23H18T; 必要な化学組成の12X18H9Tおよびその他。

2番目のグループ-十分に溶接可能な鋼。高品質の溶接継手を得るには、溶接条件の厳密な順守、特殊なフィラー材料の使用、特に溶接するエッジの徹底的な洗浄、場合によっては予備加熱と同時加熱が必要です。 150℃まで、その後のアニーリング。 たとえば、これらは鋼のBst5spです。 Bst5Gsp; 鋼30; 鋼35; 鋼20HNZA; スチール12XAなど

3番目のグループ-通常の条件下で溶接性が制限され、ひび割れが発生しやすい鋼。 それらは0.35%から0.5%の炭素を含み、高合金鋼でもかまいません。 クラックの発生を防ぐため、溶接前に200〜4000℃に加熱した後、焼きなましを行います。 たとえば、Bst5ps; 鋼40、45、50、35XN。

4番目のグループ-鋼は溶接性が低く、炭素と合金元素の含有量が高いため、実際には溶接されず、亀裂が形成されます。 たとえば、これらは鋼60G、70G、50KhN、80S、U7、U10、U13、9XS、KhVG、3Kh2VFです。 そのような鋼の溶接継手の品質は、予備的な付随およびその後の熱処理にもかかわらず、低いです。

冷焼入れ鋼も不十分な溶接性鋼に属します。 フードによって強化された補強、その溶接は軟化と脆性の増加につながります。

鉄筋の溶接性は、金属構造用の成形鋼であるシートの溶接性とは異なることに注意してください。 たとえば、St5鉄筋は、同じグレードの鋼板よりも溶接性が高くなります。

寒冷地での鋼の溶接は許可されていません。

鋼の溶接性

軟鋼は一般に、良好な溶接性が特徴です。 有害な不純物は、その含有量が標準を超えると、溶接性を低下させる可能性があります。

有害な不純物は、たとえば偏析のために局所的な蓄積を形成する場合、標準から外れない平均含有量でも溶接性を損なう可能性があります。 軟鋼の溶接に有害な元素は、炭素、リン、硫黄である可能性があり、後者は特に局所的な蓄積の形成を伴う分離を起こしやすい。

ガスや非金属介在物による金属の汚染も、溶接性に悪影響を与える可能性があります。 有害な不純物による金属の汚染は、その製造方法によって異なり、金属のマーキングによって部分的に判断できます。 高品質の鋼は、対応するグレードの通常の品質の鋼よりも良好に溶接されます。 平炉鋼はベッセマー鋼よりも優れており、平炉鋼は沸騰鋼よりも優れています。 重要な溶接製品の製造では、低炭素鋼の溶接性のこれらの違いを考慮に入れ、母材のブランドを選択する際に考慮に入れる必要があります。

炭素含有量が0.25%を超える炭素鋼は、低炭素鋼に比べて溶接性が低下し、炭素含有量が増えると溶接性が徐々に低下します。 炭素含有量の高い鋼は硬化しやすいため、溶接部に硬くて脆い硬化構造が生じ、亀裂が発生する可能性があります。 炭素含有量の増加に伴い、溶接ゾーンで金属が過熱する傾向が増加します。 炭素含有量の増加は、ガス状の一酸化炭素の形成を伴う燃え尽き症候群のプロセスを強化します。これにより、浴が沸騰し、堆積した金属の著しい多孔性につながる可能性があります。

炭素含有量が0.4〜0.5%を超える鋼溶接は、溶接技術で最も困難な作業の1つになります。 炭素鋼は一般に溶接性が低下しているため、可能であれば、他の合金元素のためにはるかに低い炭素含有量で同じ強度を与える低合金構造用鋼と交換することをお勧めします。 炭素鋼を溶着して溶接する場合、通常、溶加材と母材の化学組成の対応に従わず、マンガン、シリコンなどとの合金化により、母材と同等の強度の溶着金属が得られるように努めます。炭素含有量の削減。

炭素鋼の溶接は、予熱とそれに続く熱処理を伴って行われることが多く、可能であれば、多くの場合、熱処理と溶接プロセスを組み合わせることが求められます。たとえば、小さな部品のガス溶接、ガス圧溶接、スポットおよび突合せ抵抗溶接などで。

ほとんどの低合金構造用鋼は、十分な溶接性を備えています。 溶接の重要性が増しているため、新しいグレードの構造用低合金鋼は、原則として、満足のいく溶接性で製造されています。 鋼のテストバッチのテストで十分な溶接性が不十分であることが示された場合、メーカーは通常、鋼の組成を調整して溶接性を向上させます。 場合によっては、100〜200°までの鋼のわずかな予熱が必要ですが、その後の熱処理に頼る必要はほとんどありません。 低合金鋼の溶接性の予備的な大まかな定性的評価のために、鋼の化学組成から炭素当量を計算することに頼ることがあります。 計算は、次の実験式に従って実行されます。

ここで、要素の記号は鋼のパーセンテージを意味します。 炭素当量が0.45未満の場合、鋼の溶接性は良好と見なすことができますが、炭素当量が0.45を超える場合は、予熱やその後の熱処理などの特別な措置を講じる必要があります。 炭素当量による溶接性の評価方法は非常に近似的であり、常に正しい結果が得られるとは限らないことに注意してください。

構造によると、低合金鋼は通常パーライトクラスに属します。 低合金鋼の化学組成は多種多様であるため、融接で溶着金属と母材の化学組成を一致させることは非常に困難であり、非常に多くの実装が困難なさまざまな溶加材が必要になります。 したがって、ベースと溶接金属の化学組成を一致させる必要があるいくつかの特別な場合(たとえば、耐食性、耐クリープ性などの取得)を除いて、通常、必要な機械的特性の取得に限定されます。その化学組成を考慮せずに、溶接金属の。 これにより、多くのグレードの鋼を溶接するときに数種類のフィラー材料を使用できるようになり、実用上の大きな利点になります。 たとえば、数十グレードの炭素鋼と低合金鋼がUONI-13電極で正常に溶接されています。 溶接構造では、一般に、同じ強度の炭素鋼よりも低合金鋼が好まれます。 わずかな予熱とその後の焼き戻しの必要性を確立するために、影響範囲の金属の最大硬度がしばしば考慮されます。 硬度が200-250Nを超えない場合、加熱と焼き戻しは必要ありません。硬度が250-ZOS Hvの場合、加熱または焼き戻しの使用が望ましく、硬度が300-350Ivを超える場合は必須です。 。

高合金鋼のうち、溶接性に優れ、オーステナイト鋼の溶接構造に広く使用されています。 よく知られているステンレス鋼18/8(18%クロムおよび8%ニッケル)など、最も広く使用されているクロムニッケルオーステナイト鋼。 ステンレス鋼にはクロムニッケルオーステナイト鋼が使用されており、例えばクロム25%、ニッケル20%などの合金化度が高いため、耐熱鋼でもあります。 クロムニッケルオーステナイト鋼の炭素含有量は最小限で、さまざまなグレードで0.10〜0.15%を超えないようにする必要があります。そうしないと、炭化クロムの析出が発生し、オーステナイト鋼の貴重な特性が大幅に低下します。

石破砕機の頬やレールクロスなど、摩耗に作用する機械の部品には、通常、13〜14%のマンガンと1.0〜1.3%の炭素を含む比較的安価なマンガンオーステナイト鋼が次の形で使用されます。鋳物。

オーステナイト鋼の溶接は、原則として、溶接継手のオーステナイト構造と、オーステナイトに関連する貴重な特性(高い耐食性、高い延性など)を維持する必要があります。オーステナイトの分解は、放出された過剰な炭素によって形成された炭化物の沈殿によって発生します。ソリューションから。 オーステナイトの分解は、金属をオーステナイト変態点より低い温度に加熱すること、オーステナイト形成元素の含有量の減少、低炭素オーステナイトの炭素含有量の増加、不純物による金属の汚染などによって促進される。したがって、オーステナイト鋼を溶接する場合は、加熱時間と入熱量を最小限に抑え、銅ライニング、水冷などによって溶接場所からより強力な熱除去を適用する必要があります。

溶接製品の製造に使用されるオーステナイト鋼は、汚染が最小限で、最高品質でなければなりません。 クロムニッケルオーステナイトの分解は、炭化クロムの形成と析出によって引き起こされるため、金属にクロムよりも強い炭化物形成剤を導入することにより、オーステナイトの耐性を高めることができます。 この目的のために、チタンTiとニオブNbが適切であることが証明されました。特に、最初の元素は不足していません。 チタンは放出された炭素と非常に強く結合し、炭化クロムの形成を防ぎ、それによってオーステナイトの分解を防ぎます。 溶接には、チタン含有量の少ないオーステナイト鋼の使用をお勧めします。 良好な溶接性は、例えば、少量のチタン(0.8%以下)を含むステンレスオーステナイト系クロムニッケル鋼EYa-lTタイプ18/8です。 もちろん、より厳しい要件が溶加材に課せられます。溶加材は、溶接中の燃え尽き症候群の可能性を考慮し、チタンまたはニオブなどの安定化添加剤を使用して、オーステナイト系である必要があります。 GOST 2246-51は、ステンレス鋼と耐熱鋼を溶接するためのオーステナイト系フィラーワイヤーを提供します。オーステナイト系フィラーワイヤーは、マルテンサイト鋼の溶接に使用されることがあります。

オーステナイト系クロムニッケル線の希少性と高コストにより、より安価な代替品を入手するための研究を行う必要があります。 実験室の条件では、GOST 2246-51に準拠したCvlAブランドの低炭素ワイヤで作られたロッドにクロムとニッケルを含むコーティングを施した電極、およびSv1Aブランドのワイヤを使用した自動溶接で満足のいく結果が得られました。クロムとニッケルを含むセラミック非溶融フラックス。 これらの電極で溶接する場合、どちらの場合も、希少なオーステナイトワイヤの必要性はなくなりますが、コーティングまたはフラックスに適切な量で導入された希少な金属ニッケルと金属クロムまたは高パーセンテージの低炭素フェロクロムの消費が残ります。

ステンレス鋼のスポット溶接は非常に硬いモードで行われ、現在の通過時間は多くの場合、周期の1/2と1/4に短縮されます 交流電流つまり、最大0.01秒と0.005秒です。

強度と硬度が高いマルテンサイト鋼は、工具鋼や装甲鋼などに使用されています。溶接には一定の困難が伴います。

鋼は容易にそして深く硬化するので、溶接後、通常、低温または高温からなるその後の熱処理が必要です。 多くの場合、製品の予熱も必要です。 溶接前の製品の事前の熱処理が不可欠である可能性があり、できれば、可能であれば、構造部品の均一で細かく分散した分布が不可欠です。 融接では、化学組成だけでなく機械的性質の観点からも堆積金属と母材のマッチングを拒否することが多く、まず第一に、堆積金属の延性を高め、亀裂の形成を排除しようと努めます。初期化。 この目的のために、例えばアーク溶接では、オーステナイト電極がしばしば使用されます。

超硬クラスの鋼は主に工具鋼として使用され、実際には溶接ではなく、金属切削工具、金型などの製造および修復においてこれらの鋼の表面処理を行う必要があります。予熱とその後の熱処理これらの鋼は、ほとんどの場合必須です。

アーク溶接と表面仕上げには、母材と同様の特性を持つ合金鋼の電極棒と、対応するフェロアロイを含む合金コーティングを施した軟鋼棒が使用されます。 溶接または表面仕上げが完了した後、通常、硬化と焼きなましからなる熱処理が行われます。

フェライト鋼は、大量のフェライト安定剤の導入により、高温でのオーステナイトの形成を完全に抑制または弱めるという事実によって区別されます。

実用上非常に重要なのは、耐酸性と優れた耐熱性を特徴とする、クロム含有量が16〜30%、炭素が0.1〜0.2%以下のクロムフェライト鋼です。 鋼は、同じ組成またはオーステナイト系の溶加材で溶接できます。 予熱は必須です。溶接後、数時間の長時間の焼きなましを行い、その後急冷します。