MMAインバーター溶接機-手動アーク溶接。 半自動MIG溶接およびMMA溶接に関するすべて

溶接インバーターをさまざまな目的に使用することで、いくつかのタイプの溶接が開発されました。 最もよく使用されるモードは、コーティングされた電極溶接(英語の略語MMA)です。 アルゴンアークバージョン(TIG)はあまり使用されませんが、それほど人気はありません。

MMAモードで機能するには、電極が必要です。電極は使い果たされると交換されます。 アルゴンアーク溶接には、ガストーチ、アルゴンタンク、耐火タングステン電極が必要です。

TIGモードでの溶接の利点は、完全に機能する能力です。 非常に薄いデザインおよび非鉄金属からの製品。 結果の継ぎ目は より正確な溶接自体はより少ないエネルギーを必要とします。

に関連する短所 かさばる機器そして完全に働くことができない 巨大な構造物。 ほとんどの溶接インバーターは組み合わせて利用でき、両方のモードが含まれています。

MMA溶接のみを許可する機械

Dnepr-MミニMMA250

名前の「ミニ」は、ケースの縮小寸法を指します。 インバーターのコストは約160ドルです-そのようなデバイスにとってはかなり控えめです。

大きなパワーリザーブにより、厚い金属(最大8〜10 mm)の溶接および切断にデバイスを使用できます。

- 溶接電流-20〜250 A、PN(負荷時間) 最大電流-60%。 極端な電流値により、1.6〜5.0mmの電極を完全に操作できます。

- 動作電圧– 187-253 V(220 V±15%)。 この範囲は、郊外の電気ネットワークを含むほとんどの国内での運用を可能にします。

- 最大消費電力-4.2kW。 いくつかの情報源はほぼ2倍を与えます より大きな価値-両方のパラメーターが有効であり、違いは特定のインスタンスのリリース日にあります。 より正確には、購入時に機器のパスポートから見つけることができます。

- 重量と寸法-4.8kgおよび371×155×295mm。 デバイスは非常にコンパクトで、持ち運びが簡単です。

Profi MMA 205

最も高価な単機能インバーターの1つを指します。 その平均小売価格は230ドルです。 同様のコストのデバイスの大部分は、すでに2番目のTIGモードを備えています。

デバイスの利点は、非常に安定した高品質の作業です。

短所は、通常の電圧でのみ機能することに関連しています。195Vに下げると、誤動作が発生します。

インバータ仕様:

- 溶接電流-10-210 A、PN-60%。 電気保護クラスIP23S(湿気の多い部屋や霧の中での作業を可能にします)と大きなPNの組み合わせにより、デバイスはプロフェッショナルレベルに分類されます。

- 動作電圧– 198-242 V(220 V±10%)。 範囲が狭いと国内で安定した運用ができませんが、都市部の修理や 工事;

- 最大電力-約4.5kW;

- 重量と寸法-4.7kgおよび305×114×202mm。

MMAモードとTIGモードを組み合わせた溶接インバータ

200ドル以上の費用がかかるデバイスのほとんどは、アルゴンアーク溶接の可能性があります。 通常、操作に必要なバーナーとシリンダーは標準パッケージに含まれていません。 代表的なマシンモデルを以下に示します。

EDON MMA-205

TIG機能を備えた最も安価なインバーター。 デバイスのコストは$110-120を超えません。

非常に低い価格が生産の品質に影響を与えました-MMAモードでの作業が満足のいくものである場合、アルゴンアーク溶接は非常に不安定であり、フォールバックとして機能します。

- 溶接電流-20〜200 A、PN-60%。 最大レベルでのPNの実際の保守は、過熱に対する自動保護の動作につながることがよくあります。

- 動作電圧– 198〜242 V(220 V±10%)。 狭い間隔は、アプリケーションの範囲を制限します。 「たるみ」ネットワークでは、強力な電圧安定器を使用する必要があります。

- 重量と寸法–8kgおよび485×240×340mm。 重量とサイズのパラメータは、他のインバータの1.5倍です。

RESANTA SAI 220

溶接技術の最も物議を醸すサンプルの1つであり、操作の信頼性について多くの論争を引き起こしています。 デバイスのコストは広範囲に変動し、平均値は約270ドルです。

ユーザーレビューの中には、非常に否定的なコメントと純粋に肯定的なコメントの両方があります。 これは、デバイスの普及率が高く、デバイスによって引き起こされる障害の数が多いことが原因である可能性があります。

技術仕様モデル:

- 溶接電流-10-220 A、PN-40%;

- 動作電圧-154-242 V(220 V + 10%;-30%)。 低電圧で動作する機能により、ほとんどすべてのネットワークでインバーターを操作できます。

- 消費電力-6.6 kW;

- 重量と寸法-4.9kgおよび310×130×190mm。 寸法と軽量により、同様の電力のクローンよりもデバイスの輸送が便利になります。

Elitech MMA / TIG AIS 210

従来型およびアルゴンアーク溶接の機能を本格的に実現。 デバイスの追加の利点は長い(最大3 m) 電源ケーブル、従来のマスデバイスのパッケージに含まれることはめったにありません。

信頼性パラメータの向上と両方のモードでの動作への同じ適合性により、民間業者や大規模な建設組織の専門的な活動でインバータを使用することが可能になります。

ユニットのコストは約330ドルです。

インバーターの技術的パラメーター:

- 溶接電流-10-200 A、PN-60%;

- 動作電圧-187-253 V(220 V±15%);

- 消費電力-9.5kW以下。 以前のモデルと比較して高い値は、安定性と信頼性を犠牲にしてもたらされます。

- 重量と寸法-7.3kgおよび415×135×240mm。 パラメータは平均をわずかに上回っていますが、連続操作には許容できます。

概要

TIG方式には追加の利点がありますが、家庭での使用は必須ではありません。

ガス気球装置の追加コストとそのかさばりを考慮すると、機能を組み合わせたインバーターが最適であるだけです。単一のサービスステーションがアルゴンアーク溶接なしで実行できるわけではありません。

MMA / TIGモードをサポートするデバイスを選択するときは、モデルの操作履歴を調べる必要があります。ユーザーレビューが最適な評価基準です。

同様の材料。

手動アーク溶接は、金属製品を接合するプロセスであり、接続は電極の溶融金属によって提供されます。 アーク溶接は世界中で最も一般的なタイプの溶接であり、手動アーク溶接はロシア連邦で最も一般的です。 溶接インバータによる手動アーク溶接中の電極の溶融は、溶接中のアーク燃焼の熱的影響により発生します。 アークの燃焼は、溶接インバーターマシンによって提供されます。

溶接インバーター-インバーター溶接機は、原則として整流器であり、インバーター技術で動作するため、溶接インバーターまたはインバーター溶接機と呼ばれます。 国際的な慣行では、手動アーク溶接は通常、略語で示されます MMA– manualmetalarc、そう MMA溶接は、国内の手動アーク溶接の完全な類似物です。

当社のウェブサイトは、Resanta、Svarog、PATON、PROFIによって製造された手動アーク溶接用の溶接インバータ装置を紹介しています。 この溶接インバータ装置のモデル範囲には、手動アーク溶接用に特別に設計された装置があり、インバータがあります 溶接機、他のタイプの溶接用に設計されていますが、手動アーク溶接にも使用できます。

利点と機能

このハイテクで機能的な機器には多くの利点があります。

- コンパクトで軽量。 手動アーク溶接用のMMA溶接機の製造技術により、建設現場や修理現場を移動する際の移動性と利便性が保証されます。

- 大幅に向上した効率。 多くのモデルでは、このインジケーターは85〜98%の範囲で変化する可能性があります。

- 使用する電極の種類や溶接する材料によっては、スムーズな電圧調整が可能です。

- 溶接アークの着火しやすさ。 MMA手動アーク溶接は比較的小さなアークを使用するため、熱損失が大幅に減少します。

- 技術的な中断なしに長期間使用できる可能性。

- 高レベルのオペレーター保護。 人間工学と信頼性の高い絶縁システムを備えており、ネットワークの電力サージをブロックします。

- DCおよびAC電極を使用する可能性。

- 電磁ブラストの最小インジケーター。これは、MMA溶接機を直流を使用する古いアナログから有利に区別します。

- さまざまな金属や合金を扱う能力。変圧器装置との溶接には多くの欠点があります。

当社の専門家が、タスクを完全に満たす最適な機器の選択をお手伝いします。 提示されたモデルの技術的特性に関する詳細情報を入手し、必要なすべての消耗品を備えたMMA溶接機を購入するには、SvarkaMallマネージャーに連絡してください。

MMA溶接は、手動金属アークの略で、ロシア語に翻訳されています-被覆アーク溶接を使用した手動アーク溶接。 この溶接技術は、19世紀の終わりにロシアでN.G.によって初めて適用されました。 N.N.をとったSlavyanov Bernadosとそれらに重要な変更を加えました。 これらの中で最も重要なのは、非消耗カーボン電極の代わりに金属可融性ロッドを使用することでした。 数年後の20世紀初頭、Swede O. Kjellbergはコーティングされた電極溶接の技術を開発しました。電極にコーティングが施されているため、電極溶接の範囲を大幅に拡大することができました。 その後、イギリス人のA. Stromengerが警棒を引き継ぎ、電極のコーティングを大幅に改善することができました。これにより、溶接プールを空気から確実に保護することができました。 現在、コーティングされた電極は世界的に人気があり、MMA溶接プロセスの主な同義語になりました。

MMA溶接は、手動金属アークの略で、ロシア語に翻訳されています-被覆アーク溶接を使用した手動アーク溶接。 この溶接技術は、19世紀の終わりにロシアでN.G.によって初めて適用されました。 N.N.をとったSlavyanov Bernadosとそれらに重要な変更を加えました。 これらの中で最も重要なのは、非消耗カーボン電極の代わりに金属可融性ロッドを使用することでした。 数年後の20世紀初頭、Swede O. Kjellbergはコーティングされた電極溶接の技術を開発しました。電極にコーティングが施されているため、電極溶接の範囲を大幅に拡大することができました。 その後、イギリス人のA. Stromengerが警棒を引き継ぎ、電極のコーティングを大幅に改善することができました。これにより、溶接プールを空気から確実に保護することができました。 現在、コーティングされた電極は世界的に人気があり、MMA溶接プロセスの主な同義語になりました。

コーティングされた電極で溶接するプロセスは次のとおりです。溶接アークが電極の端と溶接されるワークピースの金属表面の間で点火し、電極とワークピースの表面が溶け始め、それによって溶接プールが形成されます。 。 電極棒とコーティングが同時に溶けると、シールドガスの雲とスラグが形成され、溶接プールが大気ガスにさらされるのを防ぎます。 スラグは冷却されて固化するので、溶接面から削り取る必要があります。 MMA溶接は、電極が非常に速く溶け、作業を継続するには電極ホルダーに別の電極を取り付ける必要があるため、1回のパスで配置できる比較的短いシーム長が特徴です。 コーティングされた電極を使用した溶接は、比較的単純なタイプの溶接と見なされますが、溶け込みの深さが浅いため、非常に良好なシームを得るには、溶接工の真剣なスキルが必要です。

電極タイプ

アークの安定性、侵入の深さ、溶けた金属の量、およびさまざまな空間位置で機能する能力は、非常に依存しています。 化学組成電極コーティング。 すべての電極が分割される3つの主要なグループがあります。

セルロース

ルチル

主要

セルロース電極には たくさんのコーティングにセルロースが含まれているため、貫通アークが深く、電極が急速に溶けるため、高速溶接が保証されます。 このタイプの電極は、任意の空間位置での溶接に使用でき、スラグの除去が難しい場合があります。

セルロース電極の主な特性:

任意の空間位置での深い浸透

非常に優れた機械的特性

上級水素放出、これは加熱領域に亀裂を引き起こす可能性があります

ルチル電極には、コーティングに大量のルチル(酸化チタン-TiO2)が含まれています。 ルチルは、点火とアーク制御の容易さ、および低スパッタを提供します。 これらは、優れた溶接特性を備えたユニバーサル電極です。 すべての空間位置での作業に使用できます。

ルチル電極の主な特性:

溶接金属の平均的な機械的特性

良い縫い目形状

スラッジは簡単に除去されます

基本電極は、コーティング中に大量の炭酸カルシウム(石灰石)とフッ化カルシウム(蛍石)を含んでいます。 これらの電極は、溶接金属の急速な凝固が特徴であり、垂直および頭上位置での溶接に最適なソリューションになります。 このタイプの電極は、溶接品質、機械的特性、および耐亀裂性に対する高い要件を持つ中型および重鋼構造の溶接に使用されます。

主電極の主な特性:

溶接金属中の少量の水素

溶接電流と必要な作業速度の向上

比較的難しいスラグ除去

電流源

電極は、交流(AC)溶接電流と直接(DC)溶接電流の両方を生成する機械での溶接に使用できます。 DC溶接用に設計されたすべての電極がAC作業に使用できるわけではなく、AC電極は普遍的でDC溶接に適しています。 MMA溶接用の溶接電流源-溶接整流器(DC)、溶接変圧器(AC)、溶接インバーター(DC)。

もし興味があれば

MMA-手動アーク溶接コーティングされたスティック電極は、カーボンと ステンレス鋼。 炭素鋼は交流(AC)および直流(DC)電流で溶接でき、ステンレス鋼は直流でのみ溶接できます。

手動アーク溶接(一種の電気アーク溶接として)ロシアと世界のほとんどの産業に存在します。 手動溶接(RDS)は最も古いタイプの電気溶接であり、その汎用性のために非常に頻繁に使用されます。 溶接インバーターの販売に加えて、Ewm Pico、BlueWeld Prestige、Weldo Arcは、彼の専門的なスキルのレベルに関係なく、現代の溶接工の生活と仕事を大いに促進してきました。 電極。 手動アーク溶接に必要なシームの耐久性を高める合金添加剤を含む電極を含みます。

手溶接の技術は非常に簡単です。 手動アーク溶接は、コーティングされた消耗電極を使用した溶接です。 ほとんどの場合、手動電気溶接は、鉄合金の溶接(たとえば、鋼製の耐荷重構造)、造船、産業、および修理やメンテナンスに使用されます。 手動アーク溶接には多くの利点があります。 第一に、長い溶接ケーブルを使用する可能性があるため、操作性が高い。 これは、設置および建設作業中に重要です。今日、手動溶接が最も頻繁に使用されるのはここです。 手動電気溶接用の溶接装置は持ち運び可能で複雑ではありません。また、多数のブランドの電極を使用すると、ほとんどすべての種類の材料の電気アーク溶接に最適なオプションを選択できます。

ただし、インバーター溶接(インバーター電源を使用)と比較すると、従来の電源を使用した手動溶接には、いくつかの具体的な欠点があります。 これは効率が低く、溶接の品質が溶接機の資格に直接依存し、プロセスの衛生特性が低いためです。 インバーター溶接機ははるかに優れています 仕様。 インバーターマシンは、パルス溶接の可能性を提供します。

溶接インバーターの販売は最も一般的なものです。なぜなら、それらの需要は単純に信じられないほどだからです。 溶接インバーターの販売は最も一般的なものです。なぜなら、それらの需要は単純に信じられないほどであり、購入するからです。 溶接インバーター多くの消費者が望んでいます。 インバータ装置の主な利点は、そのコンパクトさです。 インバーター溶接は長い間開発されてきましたが、今日ではインバーター機は最も技術的に進んだ溶接装置です。 しかし、今日ではその技術とは言えません インバータ溶接溶接を技術的に進歩していない電源に完全に置き換えました。

溶接インバーターの販売は、20年以上にわたって私たちの専門です。 私たちの機器を提供し、私たちはその品質を保証します。 誰でもEWM溶接インバーターを購入できることを知っていただきたいと思います。 私たちのビジネスの評判によって確認された品質。

MMA溶接方法の詳細な説明

MMA(手動金属アーク)-ピース(コーティングされた)電極を使用した手動アーク溶接。 ソビエトの技術文献では、通常、略語RDSが使用されていました。

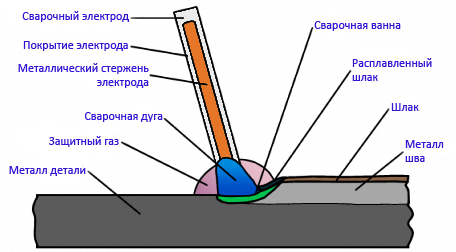

メソッドの本質。 直接または交流溶接電流が電極とワークピースに供給され、溶接電流源からの溶接アークを形成および維持します(図1)。 アークは、電極の金属棒、そのコーティング、および母材を溶かします。 スラグで覆われた別々の液滴の形の電極の溶融金属ロッドは、溶接プールに入ります。 溶接プールでは、電極金属が製品の溶融金属(母材)と混合され、溶融スラグが表面に浮き上がります。

母材が溶ける深さを侵入深さといいます。 それは、溶接モード(溶接電流の強さと電極の直径)、溶接の空間位置、製品の表面上でのアークの移動速度(電極の端とアークが与える)に依存します溶接方向に沿った並進運動および横方向の振動)、溶接継手の設計、溶接エッジの溝の形状およびサイズなど。 溶接プールの寸法は溶接モードによって異なり、通常は次の制限内にあります:深さ7 mmまで、幅8〜15 mm、長さ10〜30mm。 溶接金属の形成における母材の割合は、通常15〜35%です。

溶融電極表面のアクティブスポットから溶接プールの表面の別のアクティブアークスポットまでの距離は、アーク長と呼ばれます。 電極の溶融コーティングは、アークの周囲および溶接プールの表面上にガス状雰囲気を形成し、溶接ゾーンから空気を押し出し、溶融金属との相互作用を防ぎます。 ガス状雰囲気では、ベースと電極の金属および合金元素の蒸気もあります。 電極金属の液滴と溶接プールの溶融金属の表面を覆うスラグは、それらを空気との接触から保護するのに役立ち、溶融金属との冶金学的相互作用に関与します。

アークが除去されるときに溶接プールの金属が結晶化すると、溶接される部品を接続するシームが形成されます。 偶発的なアーク破壊の場合、または電極を交換する場合、溶接プールの金属の結晶化は、溶接クレーター(溶接プールの外面のような形をした継ぎ目のくぼみ)の形成につながります。 硬化スラグは、溶接面にスラグクラストを形成します。

米。 1 MMAコーティングされた金属電極(矢印は溶接の方向を示します):1-金属棒; 2-電極コーティング; 3-アークのガス雰囲気; 4-溶接プール; 5-硬化スラグ; 6-結晶化した溶接金属; 7-卑金属; 8-溶融電極金属の滴; 9-侵入深さ

米。 1 MMAコーティングされた金属電極(矢印は溶接の方向を示します):1-金属棒; 2-電極コーティング; 3-アークのガス雰囲気; 4-溶接プール; 5-硬化スラグ; 6-結晶化した溶接金属; 7-卑金属; 8-溶融電極金属の滴; 9-侵入深さ

溶接電流が電極ホルダーの電流供給から電極の金属棒を通って流れるという事実のために、棒は熱くなります。 この加熱が大きいほど、ロッドを通る溶接電流の流れが長くなり、ロッドの値が大きくなります。 溶接を開始する前は、金属棒は周囲温度にあり、電極の溶融が終了するまでに、温度は500〜600°Cに上昇します(コーティングの含有量を含む) 有機物-250°C以下)。 これにより、最初と最後の電極の溶融速度(溶融電極金属の量)が異なります。 溶接プール内の液体金属の層を介したアークから母材への熱伝達の条件の変化により、母材の浸透の深さも変化します。 その結果、溶接金属の形成に関与する電極と母材の比率が変化し、したがって、1つの電極によって製造される溶接金属の組成と特性が変化します。 これは、コーティングされた電極を使用した手動アーク溶接の欠点の1つです。

アークの点火とメンテナンス。 アークの点火(励起)の前に、電極のブランド、溶接の空間位置、溶接継手のタイプなどに応じて、溶接電流の必要な強度を設定する必要があります。点火する方法は2つあります。アーク。 1つの方法では、電極は、金属に接触するまで製品の表面に垂直に近づけられ、必要な弧長まで素早く上向きに引き抜かれる。 他のケースでは、電極は金属の表面にさりげなく「縞模様」になっています。 アークの点火の1つまたは別の方法の使用は、溶接条件と溶接機のスキルに依存します。

アークの長さは、電極のブランドと直径、溶接の空間位置、溶接するエッジの切断などによって異なります。 アークの長さが長くなると、その激しい酸化と窒化のために溶着した溶接金属の品質が低下し、廃棄物とスパッタによる金属の損失が増加し、母材の溶け込みの深さが減少します。 継ぎ目の外観も劣化します。

プロセス中、溶接機は通常、電極を少なくとも2つの方向に動かします。 まず、電極をその軸に沿ってアークに送り、電極の溶融速度に応じて必要なアーク長を維持します。 第二に、それは電極を堆積または溶接の方向に動かして継ぎ目を形成します。 この場合、狭いビードが形成されます。その幅は、溶接電流の強さと製品の表面に沿って移動するアークの速度に依存します。 細いビードは通常、シームのルートを溶接するとき、薄いシートを溶接するときなどに適用されます。

正しく選択された電極直径と溶接電流強度により、アーク速度は 非常に重要縫い目の品質のため。 速度を上げると、アークは母材を浅い深さまで溶かし、浸透不足の形成が可能になります。 低速では、母材へのアーク熱の入力が大きすぎるため、火傷が発生することが多く、溶融金属が溶接プールから流出します。 場合によっては、例えば、下り坂で溶接するとき、逆に、アークの下で厚さが増した溶融電極金属の液体層の形成は、浸透の欠如の形成につながる可能性があります。

場合によっては、溶接工は電極を溶接部全体に移動させ、それによって溶接部全体のアーク熱の分布を調整して、母材の必要な溶け込み深さと溶接幅を取得する必要があります。 母材の溶け込み深さと溶接部の形成は、主に電極の横方向の振動のタイプに依存します。これは通常、溶接部の軸に対して一定の周波数と振幅で実行されます(図2)。 電極の端の動きの軌跡は、溶接の空間的な位置、刃先、および溶接工のスキルによって異なります。 横方向の振動で溶接する場合、幅の広いビードが得られ、貫通の形態は、電極の端の横方向の振動の軌道に依存します。 アークの熱を母材に導入するための条件について。 溶接の最後に-アーク破壊、クレーターは適切に溶接する必要があります。

火口は 最大数金属の結晶化速度の増加による有害な不純物、したがって、金属に亀裂が形成される可能性が最も高いです。 溶接の最後に、ワークピースから電極を急激に取り外してアークを壊さないでください。

電極のすべての動きを停止し、アークが壊れるまでゆっくりとアークを長くする必要があります。 この場合、電極の金属が溶けてクレーターが満たされます。 低炭素鋼を溶接する場合、クレーターが継ぎ目から離れて母材に移動することがあります。 アークが偶発的に破損した場合や電極を交換した場合、火口の前でまだ溶けていない母材にアークが励起され、火口で溶けます。

米。 図2.広げたビードの手動アーク溶接における電極の端の動きの主な軌跡

米。 図2.広げたビードの手動アーク溶接における電極の端の動きの主な軌跡

シームの長さ、溶接される材料の特性、溶接された接合部の精度と品質の要件に応じて、シームの溶接はさまざまな方法で実行されます。 イチジクに 図3は、そのような溶接スキームを示している。 最も単純なのは、短いシームの実装です。

米。 3.縫い目の種類

米。 3.縫い目の種類

1-単層の縫い目; 2-マルチパスシーム; 3-多層縫い目。

通路の移動は、継ぎ目の最初から最後まで実行されます。 縫い目が長い場合(縫い目と呼びましょう ミドル丈)、次に溶接は中央から端まで(逆のステップで)行われます。 長いシームが溶接されている場合は、逆の段階的な方法と分散の両方で実行できます。 1つの特徴-逆ステップ法を使用する場合、シーム全体が小さなセクション(それぞれ200〜150 mm)に分割され、各セクションの溶接は一般的な溶接方向とは逆の方向に実行されます。

「ヒル」または「カスケード」は、大きな荷重を支える構造物やかなりの厚さの構造物の継ぎ目を作成するときに使用されます。 厚さが20〜25 mmの場合、体積応力が発生し、亀裂が発生する可能性があります。 「スライド」で溶接する場合、溶接ゾーン自体は常に高温状態である必要があります。これは、亀裂の発生を防ぐために非常に重要です。

「ヒル」溶接のバリエーションは、「カスケード」溶接です。

軟鋼を溶接する場合、各溶接層の厚さは、溶接電流に応じて3〜5mmになります。 たとえば、100Aの電流で、アークは金属を約1 mmの深さまで溶かしますが、下層の金属は1〜2 mmの深さまで熱処理され、細粒が形成されます。構造。 最大200Aの溶接電流で、堆積層の厚さは4 mmに増加し、 熱処理最下層は2〜3mmの深さで発生します。

米。 四。 溶接スキーム.

米。 四。 溶接スキーム.

1-溶接パス; 2-中央から端まで溶接します。 3-逆ステップ溶接; 4-ブロック溶接; 5-カスケード溶接; 6-スライド溶接

ルートジョイントのきめの細かい構造を得るには、直径3 mmの電極を使用して、電流強度100Aで溶接ローラーを適用する必要があります。 この前に、ルートシームを十分に清掃する必要があります。 焼きなまし(装飾)層は、継ぎ目の最上層に適用されます。 この層の厚さは1〜2mmです。 この層は、200〜300Aの電流強度で直径5〜6mmの電極を使用して得ることができます。

シームエンド。 溶接の終わりに、継ぎ目の端でアークブレークが発生し、クレーターは適切に溶接されている必要があります。 火口は有害な不純物が最も多い地域であるため、火口に亀裂が発生する可能性が最も高くなります。 溶接の最後に、ワークピースから電極を急激に取り外してアークを壊さないでください。 電極のすべての動きを停止し、アークが壊れるまでゆっくりとアークを長くする必要があります。 同時に溶ける電極金属がクレーターを満たします。

低炭素鋼を溶接する場合、クレーターが継ぎ目から離れて母材に移動することがあります。 鋼が溶接されている場合、硬化構造が形成されやすいため、亀裂が発生する可能性があるため、側面のクレーターを取り外すことはできません。

溶接時 直流 逆極性侵入深さは、直流極性の直流よりも40〜50%大きくなります。これは、アノードとカソードで放出される熱の量が異なることで説明されます。 溶接時 交流電流侵入深さは、逆極性の直流で溶接する場合よりも15〜20%浅くなります。 電極の直径は、溶接する金属の厚さ、溶接を行う位置、接続の種類、溶接用に準備されたエッジの形状に応じて選択されます。 下の位置で最大4mmの厚さの鋼板を突合せ溶接する場合、電極の直径は通常、溶接される金属の厚さに等しくなります。 より厚い鋼を溶接する場合、接合される部品の完全な貫通と継ぎ目の正しい形成が保証されるという条件で、直径4〜6mmの電極が使用されます。 張力は主に継ぎ目の幅を決定します。 応力は侵入深さにほとんど影響を与えません。 電圧の上昇に伴い、溶接速度を上げると、シームの幅が狭くなります。 電流強度は、主に電極の直径、およびその作動部分の長さ、コーティングの組成、および溶接位置に依存します。 どのように より最新、生産性が高いほど、つまり、より多くの金属が堆積します。 ただし、特定の電極直径に対して電流が過剰である場合、電極は許容限界を超えて急速に加熱され、溶接の品質が低下し、スパッタが増加します。 図5は、キャノピー、銅製の取り外し可能なライニング、予備溶接シーム、および鋼製ライニングに突合せ溶接を溶接するためのスキームを示しています。

図5。 突合せ溶接.

図5。 突合せ溶接.

1-「重量で」継ぎ目の溶接。 2-銅ライニングへの溶接(取り外し可能); 3-鋼の残りのライニングへの溶接。 4-予備および溶接下の継ぎ目で溶接します。

溶融金属が流出し、液滴が落下する可能性が非常に高いため、水平、垂直、および天井の接合を実行するには、特定のスキルが必要です。 これを防ぐには、非常に短いアークで溶接を行う必要があります。 さらに、電極の横方向の振動も必要になります。

溶融金属の層を溶融池に保持するためには、表面張力が堆積した材料の質量を保持できる必要があります。 そして、質量が小さいほど、この力(フィルム)によって保持される可能性が高くなります。 これは、次の方法で実現できます。電極の端を定期的に浴から外して、溶融金属を部分的に結晶化させる必要があります。 さらに、減少した電流が適用され(10または20%)、より小さな直径の電極が適用されます。 これにより、溶接ビードの幅が狭くなります。 天井接合部には直径4mmの電極が最適であり、水平(垂直を含む)接合部には直径5mmの電極が採用されています。

天井の継ぎ目。 すべての中で最も難しい:溶接は、溶接プールへの電極端の周期的な短絡によって実行され、その間に溶接プールの金属が部分的に結晶化し、溶接プールの体積が減少します。 同時に、溶融電極金属が溶接プールに導入されます。 円弧が長くなると、アンダーカットが形成されます。 これらのシームを溶接する場合、溶接プールの溶融金属からスラグとガスが放出されるという好ましくない条件が発生します。

米。 6.6。 溶接時の電極の傾斜角度.

米。 6.6。 溶接時の電極の傾斜角度.

A-垂直溶接の角度。 B-水平溶接の角度。 B-天井溶接の角度。

垂直の縫い目。 下降時と上昇時の2つの方法で実行できます。 上向きの溶接が望ましい。 この場合、下にある、すでに部分的に結晶化された金属は、上の溶融金属を保持します。 この方法では、継ぎ目の根元と縁を茹でるのが便利です。 これは、電極からの溶融金属が溶融池に排出されるという事実によって説明されます。 この方法の唯一の欠点は、継ぎ目の表面が粗いスケールで覆われることです。 下り坂での溶接は簡単ですが、部品の接合部をうまく溶け込ませるのは難しくなります。 事実、溶融金属とスラグはアークの下を流れ、表面張力と現在のアークの力によってのみ保持することができます。 しかし、これらの2つの力は不十分であり、溶融金属が流れます。

水平方向の縫い目。 垂直よりも実行が複雑です。 その理由は、溶融金属が溶融池から下端に流出するためです。 その結果、上端に沿ってアンダーカットが形成される可能性があります。 厚さが増した金属を溶接する場合、通常、上端は1つだけ斜角になり、下端は溶融金属を溶接プールに保持するのに役立ちます。 重ね継手での水平すみ肉溶接の溶接は問題を引き起こさず、低い位置での溶接と技術的に違いはありません。

非消耗電極を使用したアルゴンアーク溶接の主な用途は、合金鋼と非鉄金属で作られた接合部です。 薄い厚さでは、添加剤なしでアルゴン溶接を実行できます。 溶接方法は提供します 良品質溶接部の形成により、金属の溶け込み深さを正確に維持できます。これは、製品の表面に片側でアクセスできる薄い金属を溶接する場合に非常に重要です。 自動溶接機のさまざまな設計が開発されている回転不可能なパイプジョイントの溶接で広く普及しています。 この形式では、溶接はオービタル溶接と呼ばれることもあります。 非消耗電極による溶接は、チタン合金とアルミニウム合金を接合するための主要な方法の1つです。

ステンレス鋼とアルミニウムの溶接には、アルゴン消耗電極溶接が使用されます。 ただし、その適用範囲は比較的小さいです。

アルゴンアーク溶接のデメリット

アルゴンアーク溶接の欠点は、手動バージョンを使用する場合の生産性が低いことです。 自動溶接の使用は、短くて方向の異なるシームで常に可能であるとは限りません。