Outil électrique à démarrage progressif. Meuleuse à démarrage progressif et contrôle de la vitesse

Les pannes occasionnelles des outils électriques portatifs - meuleuses, perceuses électriques et scies sauteuses sont souvent associées à leur courant de démarrage élevé et à des charges dynamiques importantes sur les pièces des boîtes de vitesses qui se produisent lors d'un démarrage brusque du moteur.

Dispositif démarrage en douceur le moteur collecteur décrit dans est de conception complexe, il comporte plusieurs résistances de précision et nécessite un réglage minutieux. En utilisant la puce de régulateur de phase KR1182PM1, il a été possible de fabriquer un appareil beaucoup plus simple ayant un objectif similaire, qui ne nécessite aucun réglage. Il peut être connecté sans aucune modification à n'importe quel outil électrique portatif alimenté par réseau monophasé 220 V, 50 Hz. Le moteur est démarré et arrêté par l'interrupteur de l'outil électrique, et dans son état d'arrêt, l'appareil ne consomme pas de courant et peut rester connecté au réseau indéfiniment.

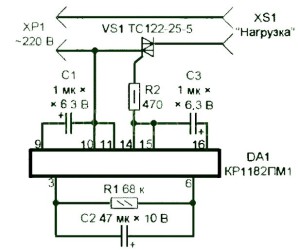

Le schéma du dispositif proposé est illustré sur la figure. La prise XP1 est incluse dans prise secteur, et insérez la fiche secteur de l'outil électrique dans la prise XS1. Vous pouvez installer et connecter en parallèle plusieurs prises pour des outils fonctionnant en alternance.

Lorsque le circuit du moteur de l'outil électrique est fermé par son propre interrupteur, la tension est fournie au régulateur de phase DA1. La charge du condensateur C2 commence, la tension à ses bornes augmente progressivement. En conséquence, le retard à allumer les thyristors internes du régulateur, et avec eux le triac VSI à chaque demi-cycle suivant tension secteur diminue, ce qui entraîne une augmentation régulière du courant traversant le moteur et, par conséquent, une augmentation de sa vitesse. Avec la capacité du condensateur C2 indiquée sur le schéma, l'accélération du moteur électrique à la vitesse maximale prend 2 ... 2,5 s, ce qui ne crée pratiquement pas de retard de fonctionnement, mais élimine complètement les chocs thermiques et dynamiques dans le mécanisme de l'outil.

Après l'arrêt du moteur, le condensateur C2 est déchargé à travers la résistance R1. et après 2...3 sec. tout est prêt à redémarrer. Remplacement résistance fixe R1 est variable, vous pouvez régler en douceur la puissance délivrée à la charge. Elle diminue à mesure que la résistance diminue.

La résistance R2 limite le courant de l'électrode de commande du triac, et les condensateurs C1 et C3 sont des éléments d'un circuit typique d'enclenchement du régulateur de phase DA1.

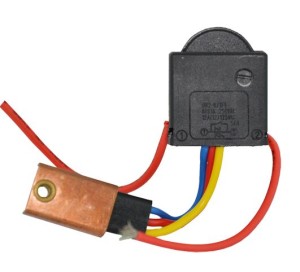

Toutes les résistances et condensateurs sont soudés directement sur les broches de la puce DA1. Avec eux, il est placé dans un boîtier en aluminium à partir du démarreur Lampe fluorescente et rempli d'époxy. Seuls deux fils connectés aux sorties triac sont ressortis. Avant de couler, un trou a été percé dans la partie inférieure du corps, dans lequel une vis M3 a été insérée avec un filetage vers l'extérieur. Avec cette vis, l'ensemble est fixé au dissipateur thermique du triac VS1 d'une surface de 100 cm2.Cette conception s'est avérée assez fiable lors d'un fonctionnement dans des conditions de forte humidité et de poussière.

L'appareil ne nécessite aucune configuration. N'importe quel triac peut être utilisé, avec une classe de tension d'au moins 4 (c'est-à-dire avec une tension de fonctionnement maximale d'au moins 400 V) et avec courant maximal 25 50 A. En raison du démarrage en douceur du moteur, le courant de démarrage ne dépasse pas le courant nominal. La réserve n'est nécessaire qu'en cas de blocage de l'outil.

L'appareil a été testé avec des outils électriques jusqu'à 2,2 nkW. Comme le régulateur DA1 assure la circulation du courant dans le circuit d'électrode de commande du triac VS1 pendant toute la partie active du demi-cycle, il n'y a aucune restriction sur la puissance de charge minimale. L'auteur a même connecté un rasoir électrique "Kharkov" à l'appareil fabriqué.

K. Moroz, Nadym, YNAO

LITTÉRATURE

1. Biryukov S. Démarreur progressif automatique moteurs électriques collecteurs- Radio 1997, N* 8. p.40 42

2. Nemich A. Chip KR1182PM1 - contrôleur de puissance de phase - Radio 1999, N "7, p. 44-46.

Si vous avez une vieille meuleuse d'angle dans votre arsenal, ne vous précipitez pas pour l'annuler. À l'aide d'un simple schéma de câblage, l'appareil peut être facilement mis à niveau en y ajoutant la fonction de modification de la vitesse. Grâce à un simple régulateur, que vous pouvez assembler de vos propres mains en quelques heures, la fonctionnalité de l'appareil augmentera considérablement. En réduisant la vitesse de rotation, la meuleuse peut être utilisée comme machine de meulage et d'affûtage pour diverses sortes matériaux. Il existe de nouvelles opportunités pour l'utilisation de buses et d'équipements supplémentaires.

Pourquoi grinder à basse vitesse ?

La fonction intégrée de contrôle de la vitesse du disque vous permet de traiter délicatement des matériaux tels que le plastique ou le bois. A basse vitesse, le confort et la sécurité de travail sont accrus. Cette fonction est particulièrement utile dans la pratique de l'installation électrique et radio, dans les services automobiles et les ateliers de restauration.

De plus, parmi les utilisateurs professionnels d'outils électriques, il existe une forte opinion selon laquelle plus l'appareil est simple, plus il est fiable. Et il est préférable de prendre le service supplémentaire «viande hachée» en dehors du bloc d'alimentation. Dans ce scénario, la réparation des équipements est grandement simplifiée. Par conséquent, certaines entreprises produisent spécifiquement des régulateurs électroniques séparés à distance qui se connectent au cordon d'alimentation de la machine.

Régulateur de vitesse et démarrage progressif - à quoi ça sert ?

Dans les meuleuses d'angle modernes, deux fonctions importantes sont utilisées pour augmenter la fiabilité et la sécurité de l'outil :

- régulateur de vitesse - un appareil conçu pour modifier le nombre de tours du moteur dans différents modes de fonctionnement;

- démarrage progressif - un schéma qui fournit une augmentation lente de la vitesse du moteur de zéro au maximum lorsque l'appareil est allumé.

Ils sont utilisés dans les outils électromécaniques, dans la conception desquels un moteur collecteur est utilisé. Ils contribuent à réduire l'usure de la partie mécanique de l'appareil lors de la mise sous tension. Réduisez la charge sur les éléments électriques du mécanisme en les mettant en marche progressivement.

Comme l'ont montré des études sur les propriétés des matériaux, le développement le plus intensif des nœuds de frottement se produit lors d'une transition brutale d'un état de repos à un mode de mouvement rapide. Par exemple, un démarrage du moteur combustion interne dans une voiture, cela équivaut en termes d'usure du groupe de pistons à 700 km de course.

Lors de la mise sous tension, il se produit une transition brusque d'un état de repos à une rotation du disque à une vitesse de 2,5 à 10 000 tours par minute. Ceux qui ont travaillé avec une meuleuse d'angle sont bien conscients de la sensation que la machine leur "arrache des mains". C'est à ce moment que surviennent la grande majorité des pannes liées à la partie mécanique de l'appareil.

Les enroulements du stator et du rotor ne subissent pas moins de charge. Le moteur du collecteur démarre en mode court-circuit, force électromotrice pousse déjà l'arbre vers l'avant, mais l'inertie ne lui permet pas encore de tourner. Il y a un saut du courant de démarrage dans les bobines du moteur électrique. Et bien qu'ils soient structurellement conçus pour un tel travail, il arrive tôt ou tard un moment (par exemple, lors d'une surtension dans le réseau) où l'isolation de l'enroulement ne peut pas résister et un court-circuit entre spires se produit.

Lorsque des circuits de démarrage progressif et des changements de régime moteur sont inclus dans le circuit électrique de l'outil, tous les problèmes ci-dessus disparaissent automatiquement. Entre autres choses, le problème de la «panne» de tension dans le réseau général au moment du démarrage de l'outil à main est en cours de résolution. Et cela signifie que le réfrigérateur, la télévision ou l'ordinateur ne seront pas à risque de "burnout". Et les disjoncteurs de sécurité du compteur ne fonctionneront pas et couperont le courant dans la maison ou l'appartement.

Le circuit de démarrage progressif est utilisé dans les meuleuses d'angle des catégories de prix moyennes et élevées, l'unité de contrôle de vitesse est principalement utilisée dans les modèles de meuleuses d'angle professionnelles.

Le réglage de la vitesse vous permet de traiter des matériaux mous avec une meuleuse, d'effectuer un meulage et un polissage fins - à grande vitesse, le bois ou la peinture brûleront simplement.

Des schémas de câblage supplémentaires augmentent le coût de l'outil, mais augmentent la durée de vie et le niveau de sécurité pendant le fonctionnement.

Comment assembler un circuit régulateur de vos propres mains

Le régulateur de puissance le plus simple, adapté à une meuleuse, un fer à souder ou une ampoule, est facile à assembler de vos propres mains.

Schéma

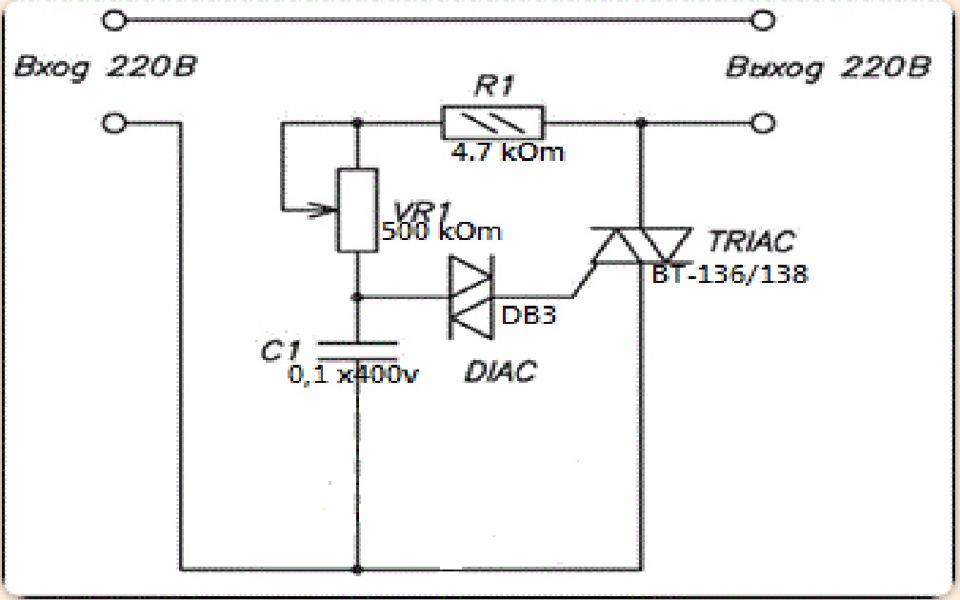

Afin de recueillir le régulateur le plus simple révolutions pour le broyeur, vous devez acheter les pièces indiquées dans ce schéma.

schéma régulateur de vitesse

schéma régulateur de vitesse

- R1 - résistance, avec une résistance de 4,7 kOhm;

- VR1 - résistance d'accord, 500 kOhm ;

- C1 - condensateur 0,1 uF x 400 V ;

- DIAC - triac (thyristor symétrique) DB3 ;

- TRIAC - triac BT-136/138.

Fonctionnement des circuits

La résistance ajustable VR1 modifie le temps de charge du condensateur C1. Lorsqu'une tension est appliquée au circuit, au premier instant (le premier demi-cycle de la sinusoïde d'entrée), les triacs DB3 et TRIAC sont fermés. La tension de sortie est nulle. Le condensateur C1 est chargé, la tension à ses bornes augmente. A un certain instant, fixé par la chaîne R1-VR1, la tension sur le condensateur dépasse le seuil d'ouverture du triac DB3, le triac s'ouvre. La tension du condensateur est transmise à l'électrode de commande du triac TRIAC, qui s'ouvre également. Un courant commence à circuler dans un triac ouvert. Au début de la seconde alternance de la sinusoïde, les triacs se ferment jusqu'à ce que le condensateur C1 se recharge en sens inverse. Ainsi, la sortie est un signal impulsionnel de forme complexe dont l'amplitude dépend du temps de fonctionnement du circuit C1-VR1-R1.

Ordre de montage

Le montage de ce circuit ne rendra pas la tâche difficile même pour un radioamateur débutant. Les pièces de rechange sont disponibles, vous pouvez les acheter dans n'importe quel magasin. Y compris la soudure d'anciennes cartes. L'ordre de montage du régulateur sur les thyristors est le suivant :

Comment connecter l'appareil à la meuleuse d'angle, options

La connexion du régulateur dépend du type d'appareil sélectionné. Si utilisé circuits simples, il suffit de le monter dans le canal alimentation secteur outil électrique.

Installer une planche maison

Il n'y a pas de recettes toutes faites pour l'installation. Tous ceux qui décident d'équiper la meuleuse d'angle d'un régulateur l'ont en fonction de leurs objectifs et de leur modèle d'outil. Quelqu'un insère l'appareil dans la poignée du support, quelqu'un dans une boîte supplémentaire spéciale sur le boîtier.

À divers modèles l'espace à l'intérieur du corps de la meuleuse d'angle peut être différent. Dans certains, il y a suffisamment d'espace libre pour installer l'unité de contrôle. Dans d'autres, il faut le ramener à la surface et le réparer d'une manière différente. Mais le truc, c'est qu'en règle générale, il y a toujours une certaine cavité à l'arrière de l'instrument. Il est conçu pour la circulation de l'air et le refroidissement.

Cavité à l'arrière de la machine

Cavité à l'arrière de la machine

C'est généralement là que se trouve le contrôleur de vitesse d'usine. Un circuit fait à la main peut être placé dans cet espace. Pour éviter que le régulateur ne brûle, les thyristors doivent être installés sur un radiateur.

Vidéo : démarrage progressif plus et contrôle du régime moteur

Caractéristiques du montage du bloc fini

Lors de l'achat et de l'installation d'un régulateur d'usine à l'intérieur d'une meuleuse, vous devez le plus souvent modifier le boîtier - y percer un trou pour faire ressortir la molette de réglage. Mais cela peut nuire à la rigidité du boîtier. Par conséquent, il est préférable d'installer l'appareil à l'extérieur.

La molette de réglage change de vitesse

La molette de réglage change de vitesse

Les chiffres sur la molette de réglage indiquent le nombre de tours de la broche. La valeur n'est pas absolue, mais conditionnelle. "1" - vitesse minimale, "9" - maximale. Le reste des chiffres sert de guide pour le réglage. L'emplacement de la roue sur le corps est différent. Par exemple, sur la meuleuse d'angle Bosch PWS 1300-125 CE, Wortex AG 1213-1 E ou Watt WWS-900, il est situé à la base de la poignée. Dans d'autres modèles, tels que Makita 9565 CVL, la molette de réglage est située à l'extrémité du boîtier.

Le schéma de connexion du régulateur à la meuleuse d'angle n'est pas compliqué, mais parfois il n'est pas si facile de faire passer les câbles jusqu'au bouton, qui se trouve à l'autre extrémité du boîtier de l'appareil. Le problème peut être résolu en sélectionnant la section de fil optimale ou en l'amenant à la surface du boîtier.

Le régulateur est connecté selon le schéma

Le régulateur est connecté selon le schéma

Une bonne option consiste à installer le régulateur sur la surface de l'appareil ou à le fixer à un câble réseau. Tout ne fonctionne pas toujours du premier coup, il faut parfois tester l'appareil, après quoi il faut faire quelques ajustements. Et cela est plus facile à faire lorsque l'accès à ses éléments est ouvert.

Important! S'il n'y a aucune expérience avec les circuits électriques, il est plus opportun d'acheter un régulateur d'usine prêt à l'emploi ou une meuleuse d'angle équipée de cette fonction.

Fixation du cordon d'alimentation

Fixation du cordon d'alimentation

Mode d'emploi de l'appareil

La règle de base lors de l'utilisation d'une meuleuse avec un régulateur de vitesse fait maison est le respect du régime de travail et de repos. Le fait est qu'un moteur fonctionnant sur une tension "régulée" est particulièrement chaud. Lors du meulage à basse vitesse, il est important de faire des pauses fréquentes afin que les enroulements du collecteur ne brûlent pas.

Il est également fortement déconseillé d'allumer l'outil si le contrôle de la vitesse est réglé au minimum - la tension réduite ne suffira pas à faire défiler le rotor, les lamelles du collecteur resteront en mode court-circuit, les enroulements commenceront à surchauffer. Dévisser Resistance variable au maximum, puis, en allumant la meuleuse d'angle, réduisez la vitesse à la valeur souhaitée.

Le respect du bon ordre d'allumage et de réglage vous permettra de faire fonctionner la meuleuse d'angle indéfiniment.

De plus, il faut comprendre que le réglage de la vitesse de rotation sur la meuleuse d'angle se fait selon le principe d'un robinet d'eau. L'appareil n'augmente pas le nombre de tours, il ne peut que les diminuer. Il en résulte que si la vitesse maximale du passeport est de 3000 tr/min, alors lorsque le régulateur de vitesse est connecté, la meuleuse d'angle fonctionnera dans une plage inférieure à la vitesse maximale.

Attention! Si la meuleuse d'angle contient déjà circuits électroniques, par exemple, est déjà équipé d'un régulateur de vitesse, le contrôleur à thyristor ne fonctionnera pas. Les circuits internes de l'appareil ne s'allument tout simplement pas.

Vidéo: contrôleur de vitesse de meuleuse d'angle fait maison

Équiper la meuleuse d'un circuit de contrôle du régime moteur augmentera l'efficacité d'utilisation de l'appareil. et élargir sa gamme fonctionnelle. Cela permettra également d'économiser les ressources technologiques de la rectifieuse et d'augmenter sa durée de vie.

L'inconvénient des petites meuleuses d'angle bon marché est l'absence de démarrage progressif et de contrôle de la vitesse. Tous ceux qui ont allumé un appareil électrique puissant dans le réseau ont remarqué à quel point la luminosité de l'éclairage du réseau diminuait à ce moment-là. Cela est dû au fait que les appareils électriques puissants au moment du démarrage consomment un courant énorme, respectivement, la tension dans le réseau s'affaisse. L'instrument lui-même peut échouer, en particulier les instruments chinois avec des bobinages peu fiables.

Le système de démarrage progressif protégera à la fois le réseau et l'outil. De plus, il n'y aura pas de fort rebond (choc) au moment de la mise en marche. Et le régulateur de vitesse vous permettra de travailler longtemps sans surcharger l'outil.

Le schéma présenté est copié à partir d'un design industriel, installé sur des appareils coûteux. Il peut être utilisé non seulement pour une meuleuse, mais également pour une perceuse, une fraiseuse, etc., où il y a un moteur collecteur. Pour moteurs à induction le circuit ne fonctionnera pas, il nécessite un convertisseur de fréquence.

a d'abord dessiné circuit imprimé pour système de démarrage progressif, sans composants de contrôle de vitesse. C'est fait exprès, parce que. Dans tous les cas, le régulateur doit être câblé. Avec un schéma, tout le monde saura quoi connecter où.

Dans le circuit, l'élément de régulation est le double amplificateur opérationnel LM358, qui contrôle le triac de puissance BTA20-600 via le transistor VD1. Je ne l'ai pas eu en magasin et j'ai mis du BTA28 (plus puissant). Pour un outil jusqu'à 1kW, tout triac avec une tension supérieure à 600V et un courant de 10-12A convient. Car le circuit a un démarrage progressif, puis courants de démarrage un tel triac ne brûlera pas. Pendant le fonctionnement, le triac chauffe et doit être installé sur un radiateur.

On connaît le phénomène d'auto-induction qui s'observe à l'ouverture du circuit avec charge inductive. Dans notre circuit, le circuit R1-C1 éteint l'auto-induction lorsque le broyeur est éteint et protège le triac des pannes. R1 de 47 à 68 ohms, puissance 1-2W. Condensateur à film 400V.

La résistance R2 fournit une limitation de courant pour la partie basse tension du circuit de commande. Cette partie elle-même est à la fois une charge et, dans une certaine mesure, un lien stabilisateur. Pour cette raison, après la résistance, vous ne pouvez pas stabiliser la puissance. Bien qu'il existe une variante du même circuit avec une diode Zener supplémentaire. Je ne l'ai pas installé, parce que. la tension d'alimentation du microcircuit se situe donc dans la plage normale.

Les remplacements possibles pour les transistors de faible puissance sont indiqués sous le schéma.

Le réglage du régulateur se fait à l'aide d'une résistance multitour R14, et le réglage principal se fait à l'aide d'une résistance R5. Le circuit ne donne pas de réglage de puissance à partir de 0, mais seulement de 30 à 100 %. Si vous avez besoin d'un régulateur puissant plus simple à partir de 0, vous pouvez assembler une variante qui a fait ses preuves au fil des ans. Certes, pour une meuleuse d'angle, obtenir la puissance minimale est inutile.

Démarrage en douceur pour les Bulgares de leurs propres mains

Une meuleuse d'angle bon marché est assez facile à mettre à niveau afin d'augmenter considérablement sa durée de vie afin que la boîte de vitesses ne se bloque pas et ne brûle pas fils de bobinage ancres. Habituellement, ces problèmes sont caractéristiques d'un démarrage brutal d'une meuleuse d'angle peu coûteuse.

Toute modernisation consiste uniquement à assembler un circuit simple dans un boîtier externe.

La conception du prototype dans la figure ci-dessous a été utilisée pour régler l'incandescence des lampes, c'est-à-dire pour travailler sur une charge purement résistive.

La base de la conception est la puce K1182PM1R. Il est hautement spécialisé, et aussi étrange que cela puisse paraître aujourd'hui, il s'agit d'une production nationale. Si nécessaire, l'heure de démarrage peut être augmentée en réglant grande capacité condensateur C3. Pendant la charge de ce condensateur, le moteur électrique augmente progressivement la vitesse jusqu'au maximum. La résistance de 68 kΩ est choisie de manière optimale pour notre circuit. Si vous souhaitez créer un régulateur de puissance, vous devez remplacer la résistance R1 par des variables. Résistance de 100 kOhm ou plus.

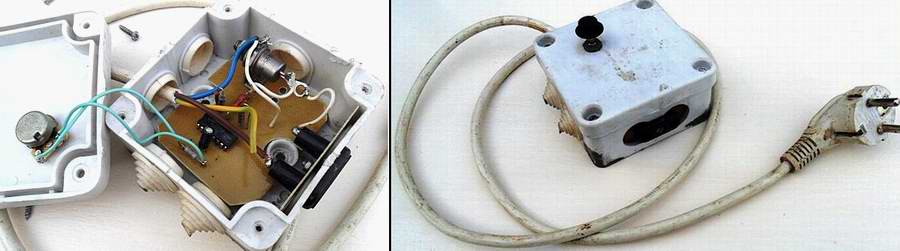

Dans le rôle d'un excellent boîtier en matériau isolant, un typique Boîte de dérivation. Une prise y est vissée et un câble avec une fiche est connecté, ce qui rend cette conception très similaire à une rallonge à faire soi-même.

Si vous le souhaitez, vous pouvez collecter un peu plus schéma complexe démarrage en douceur. C'est typique du module XS-12. Il est installé dans l'outil électrique lors de la production en usine de nombreuses entreprises.

Si vous souhaitez contrôler la vitesse du moteur électrique connecté, la conception devient un peu plus compliquée: car une résistance de réglage est installée, de 100 kOhm, et une résistance de réglage de 50 kOhm.

Afin d'économiser de l'argent, vous pouvez équiper une meuleuse d'angle typique d'un régulateur de vitesse. Un tel régulateur pour rectifier les boîtiers de divers équipements électroniques est un outil indispensable dans l'arsenal d'un radioamateur.

En raison des caractéristiques de conception, le démarrage de la meuleuse d'angle est associé à des charges dynamiques élevées. En raison de la masse du disque de travail, au début de la rotation, des forces d'inertie agissent sur l'axe de la boîte de vitesses. Cela implique quelques points négatifs :

- Les charges d'essieu lors d'un démarrage brusque créent une secousse inertielle qui, avec un diamètre et une masse de disque importants, peut arracher l'outil électrique;

- Avec une forte alimentation en tension de fonctionnement du moteur, une surintensité se produit, qui passe après un ensemble de vitesses nominales;

- Un couple important avec un ensemble de révolutions brusques use prématurément les engrenages de la boîte de vitesses de la meuleuse d'angle;

- Les surcharges que le disque de travail perçoit peuvent le détruire au démarrage du moteur.

IMPORTANT! Lors du démarrage de la meuleuse, tenez toujours l'outil à deux mains et soyez prêt à le tenir. Sinon, vous pourriez vous blesser. Cet avertissement est particulièrement pertinent pour les lames lourdes en diamant ou en acier.

En conséquence, les balais s'usent et les deux enroulements du moteur électrique surchauffent. Lorsque l'outil électrique est allumé et éteint en permanence, une surchauffe peut faire fondre l'isolation des enroulements et entraîner un court-circuit, avec des réparations coûteuses.

Dans certains cas, casser les dents et coincer la boîte de vitesses est possible.

Par conséquent, la présence d'une housse de protection est obligatoire.

IMPORTANT! Lors du démarrage du broyeur, le secteur ouvert du boîtier doit être dirigé à l'opposé de l'opérateur.

Pour mieux comprendre la mécanique du travail, considérez le dispositif de meulage dans le dessin. Tous les éléments qui sont surchargés lors d'un démarrage brusque sont clairement visibles.

Dessin schématique de l'emplacement des organes de travail et des systèmes de contrôle dans le broyeur

Pour réduire les effets néfastes d'un démarrage brusque, les fabricants produisent des meuleuses d'angle avec contrôle de vitesse et démarrage progressif.

La commande de vitesse est située sur la poignée de l'outil.

Mais seuls les modèles de moyen et haut sont équipés d'un tel dispositif. catégorie de prix. De nombreux artisans à domicile acquièrent une meuleuse d'angle sans régulateur et ralentissant la vitesse de démarrage. Cela est particulièrement vrai pour les échantillons puissants avec un diamètre de disque de coupe supérieur à 200 mm. Non seulement il est difficile de tenir une telle meuleuse entre les mains lors du démarrage, mais l'usure des pièces mécaniques et électriques est beaucoup plus rapide.

Il n'y a qu'une seule issue - installer vous-même une meuleuse à démarrage progressif. Il existe des appareils d'usine prêts à l'emploi avec un régulateur de vitesse et un démarrage lent du moteur au démarrage.

Appareil prêt à l'emploi pour le réglage du démarreur progressif

De tels blocs sont installés à l'intérieur du boîtier, s'il y a de l'espace libre. Cependant, la plupart des utilisateurs de meuleuses d'angle préfèrent créer eux-mêmes un circuit de démarrage progressif pour la meuleuse et le connecter à la coupure du câble d'alimentation.

Comment faire un circuit de démarrage progressif pour une meuleuse d'angle de vos propres mains

Le circuit populaire est mis en œuvre sur la base de la puce de contrôle de contrôle de phase KR118PM1, et la partie puissance est réalisée sur des triacs. Un tel appareil est tout simplement monté, ne nécessite pas de réglages supplémentaires après montage, et donc, un maître sans formation spécialisée peut le fabriquer, il suffit de pouvoir tenir un fer à souder dans ses mains.

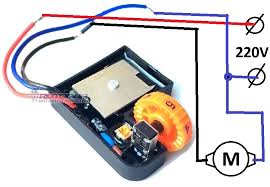

Le circuit électrique de réglage du démarrage progressif du broyeur

L'unité proposée peut être connectée à n'importe quel outil électrique conçu pour une tension alternative de 220 volts. Un retrait séparé du bouton d'alimentation n'est pas nécessaire, l'outil électrique modifié est allumé avec une clé standard. Le circuit peut être installé à la fois à l'intérieur du corps du broyeur et dans la rupture du câble d'alimentation dans un boîtier séparé.

Le plus pratique consiste à connecter le démarreur progressif à une prise qui alimente l'outil électrique. L'entrée (connecteur XP1) est alimentée en 220 volts. Une prise consommable est connectée à la sortie (connecteur XS1), dans laquelle la fiche de la meuleuse d'angle est branchée.

Lorsque le bouton de démarrage du broyeur est fermé, une tension est appliquée au microcircuit DA1 via un circuit d'alimentation commun. Sur le condensateur de commande, il y a une augmentation régulière de la tension. Au fur et à mesure qu'il est chargé, il atteint la valeur de travail. De ce fait, les thyristors du microcircuit ne s'ouvrent pas immédiatement, mais avec un retard dont le temps est déterminé par la charge du condensateur. Le triac VS1, commandé par des thyristors, s'ouvre avec la même pause.

Regardez la vidéo avec une explication détaillée de la façon de faire et du schéma à appliquer

Dans chaque demi-cycle de la tension alternative, le retard diminue selon une progression arithmétique, à la suite de quoi la tension à l'entrée de l'outil électrique augmente progressivement. Cet effet détermine la douceur du démarrage du moteur du broyeur. Par conséquent, la vitesse du disque augmente progressivement et l'arbre de la boîte de vitesses ne subit pas de choc inertiel.

Le temps de montée en régime jusqu'à la valeur de fonctionnement est déterminé par la capacité du condensateur C2. Une valeur de 47 uF permet un démarrage progressif en 2 secondes. Avec un tel retard, il n'y a pas d'inconfort particulier pour commencer à travailler avec l'outil, et en même temps, l'outil électrique lui-même n'est pas soumis à des charges excessives lors d'un démarrage soudain.

Après avoir éteint la meuleuse d'angle, le condensateur C2 est déchargé par la résistance de la résistance R1. A une valeur nominale de 68 kOhm, le temps de décharge est de 3 secondes. Après cela, le démarreur progressif est prêt pour un nouveau cycle de démarrage du broyeur.

Avec un peu de raffinement, le circuit peut être mis à niveau vers un contrôleur de régime moteur. Pour ce faire, la résistance R1 est remplacée par une variable. En ajustant la résistance, on contrôle la puissance du moteur en modifiant sa vitesse.

Ainsi, dans un même boîtier, il est possible de réaliser un contrôleur de régime moteur et un démarreur progressif pour un outil électrique.

Le reste des détails du circuit fonctionne comme suit :

- La résistance R2 contrôle la quantité de courant circulant à travers l'entrée de contrôle du triac VS1 ;

- Les condensateurs C1 et C2 sont les composants de contrôle de la puce KR118PM1 utilisée dans un circuit de commutation typique.

Pour la simplicité et la compacité de l'installation, les résistances et les condensateurs sont soudés directement sur les pattes du microcircuit.

Triac VS1 peut être n'importe quoi avec les caractéristiques suivantes : tension maximale jusqu'à 400 volts, courant de passage minimum 25 ampères. La quantité de courant dépend de la puissance de la meuleuse d'angle.

En raison du démarrage progressif de la meuleuse, le courant ne dépassera pas la valeur de fonctionnement nominale de l'outil électrique sélectionné. Pour les cas d'urgence, par exemple, le blocage du disque de la meuleuse d'angle, une marge de courant est requise. Par conséquent, la valeur de la valeur nominale en ampères doit être doublée.

Les caractéristiques des composants radio utilisés dans le circuit électrique proposé sont testées sur une meuleuse d'angle de 2 kW. Il existe une réserve de puissance allant jusqu'à 5 kW, cela est dû à la particularité du fonctionnement du microcircuit KR118PM1.

Le schéma fonctionne, exécuté à plusieurs reprises par des artisans à domicile.