Le premier moteur à combustion interne au monde. Rudolf Diesel - Inventeur du moteur à combustion interne

L'histoire de la création des moteurs combustion interne les lampes à gaz ont commencé à concurrencer avec succès les bougies coûteuses. Cependant, le gaz d'éclairage ne convenait pas seulement à l'éclairage.

En 1801, Le Bon dépose un brevet pour la conception d'un moteur à gaz. Le principe de fonctionnement de cette machine reposait sur la propriété bien connue du gaz qu'il découvrit : son mélange avec l'air explosait lorsqu'il était enflammé, dégageant une grande quantité de chaleur. Les produits de combustion se sont rapidement dilatés, exerçant une forte pression sur environnement. En créant les conditions appropriées, il est possible d'utiliser l'énergie libérée dans l'intérêt de l'homme. Le moteur Lebon avait deux compresseurs et une chambre de mélange. Un compresseur était censé pomper de l'air comprimé dans la chambre et l'autre du gaz léger comprimé du générateur de gaz. Le mélange gaz-air est ensuite entré dans le cylindre de travail, où il s'est enflammé. Le moteur était à double effet, c'est-à-dire que les chambres de travail agissaient alternativement des deux côtés du piston. En substance, Le Bon a nourri l'idée d'un moteur à combustion interne, mais en 1804, il mourut avant de pouvoir donner vie à son invention.

Au cours des années suivantes, plusieurs inventeurs de différents pays ont tenté de créer un moteur fonctionnel utilisant du gaz d'éclairage. Cependant, toutes ces tentatives n'ont pas conduit à l'apparition sur le marché de moteurs capables de concurrencer avec succès la machine à vapeur. L'honneur de créer un moteur à combustion interne à succès commercial appartient à l'ingénieur belge Jean Etienne Lenoir. Alors qu'il travaillait dans une usine de galvanoplastie, Lenoir a eu l'idée que le mélange air-carburant dans un moteur à essence pouvait être allumé avec une étincelle électrique et a décidé de construire un moteur basé sur cette idée.

Lenoir ne réussit pas immédiatement. Une fois qu'il a été possible de fabriquer toutes les pièces et d'assembler les machines, en 1864, plus de 300 moteurs de différentes capacités étaient déjà produits. Devenue riche, Lenoir a cessé de travailler à l'amélioration de sa voiture, ce qui a prédéterminé son destin - elle a été chassée du marché par un moteur plus avancé créé par l'inventeur allemand August Otto.

En 1864, il obtient un brevet pour son modèle de moteur à essence et, la même année, conclut un accord avec le riche ingénieur Langen pour exploiter cette invention. Bientôt, la société "Otto and Company" a été créée.

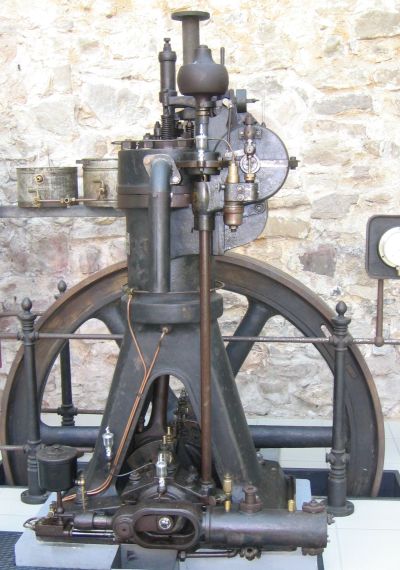

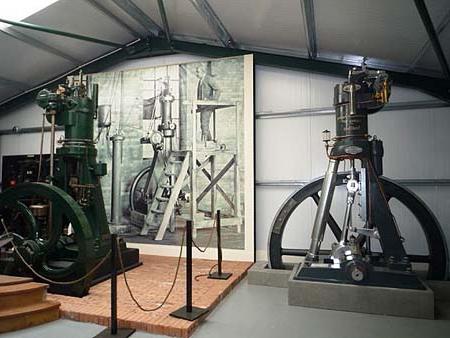

À première vue, le moteur Otto représentait un pas en arrière par rapport au moteur Lenoir. Le cylindre était vertical. L'arbre rotatif était placé au-dessus du cylindre sur le côté. Le long de l'axe du piston, un rail relié à l'arbre y était attaché. Le moteur fonctionnait comme suit. L'arbre rotatif a soulevé le piston de 1/10 de la hauteur du cylindre, à la suite de quoi un espace raréfié s'est formé sous le piston et un mélange d'air et de gaz a été aspiré. Le mélange s'est alors enflammé. Ni Otto ni Langen n'avaient une connaissance suffisante de l'électrotechnique et ont abandonné l'allumage électrique. Ils se sont enflammés avec une flamme nue à travers un tube. Lors de l'explosion, la pression sous le piston est passée à environ 4 atm. Sous l'influence de cette pression, le piston monte, le volume de gaz augmente et la pression chute. Lorsque le piston a été soulevé, un mécanisme spécial a déconnecté le rail de l'arbre. Le piston, d'abord sous pression de gaz, puis par inertie, s'est élevé jusqu'à ce qu'un vide se crée sous lui. Ainsi, l'énergie du carburant brûlé a été utilisée dans le moteur avec une complétude maximale. C'était la principale découverte originale d'Otto. La course descendante du piston a commencé sous l'action de la pression atmosphérique, et comme les moteurs Otto étaient presque cinq fois plus économiques que les moteurs Lenoir, ils sont immédiatement devenus très demandés. Au cours des années suivantes, environ cinq mille d'entre eux ont été produits. Otto a travaillé dur pour améliorer leur conception. Bientôt, la crémaillère a été remplacée par un engrenage à manivelle. Mais la plus importante de ses inventions a eu lieu en 1877, lorsqu'Otto a déposé un brevet pour un nouveau moteur à quatre temps. Ce cycle sous-tend encore aujourd'hui le fonctionnement de la plupart des moteurs à gaz et à essence. L'année suivante, les nouveaux moteurs étaient déjà mis en production.

Le cycle à quatre temps était la plus grande réussite technique d'Otto. Mais il s'est vite avéré que quelques années avant son invention, exactement le même principe de fonctionnement du moteur avait été décrit par l'ingénieur français Beau de Roche. Un groupe d'industriels français a contesté le brevet d'Otto devant les tribunaux. Le tribunal a jugé leurs arguments convaincants. Les droits d'Otto découlant de son brevet ont été considérablement réduits, y compris l'annulation de son monopole sur le cycle à quatre temps.

Bien que les concurrents aient lancé la production de moteurs à quatre temps, le modèle Otto élaboré sur de nombreuses années de production était toujours le meilleur et la demande ne s'est pas arrêtée. En 1897, environ 42 000 de ces moteurs de différentes capacités ont été produits. Cependant, le fait que le gaz léger soit utilisé comme carburant a considérablement réduit le champ d'application des premiers moteurs à combustion interne. Le nombre d'usines d'éclairage et de gaz était insignifiant même en Europe, et en Russie, il n'y en avait que deux - à Moscou et à Saint-Pétersbourg.

Par conséquent, la recherche d'un nouveau carburant pour le moteur à combustion interne ne s'est pas arrêtée. Certains inventeurs ont essayé d'utiliser une paire de zhiBrayton comme gaz dans le même 1872, il a proposé l'un des premiers carburateurs dits "à évaporation", mais il n'a pas agi de manière satisfaisante.

Un moteur à essence fonctionnel n'est apparu que dix ans plus tard. Il a été inventé par l'ingénieur allemand Julius Daimler. Pendant de nombreuses années, il a travaillé pour la firme Otto et a été membre de son conseil d'administration. Au début des années 80, il propose à son patron un projet de moteur à essence compact pouvant être utilisé dans les transports. Otto réagit froidement à la proposition de Daimler. Puis Daimler, avec son ami Wilhelm Maybach, a pris une décision audacieuse - en 1882, ils ont quitté la société Otto, ont acquis un petit atelier près de Stuttgart et ont commencé à travailler sur leur projet.

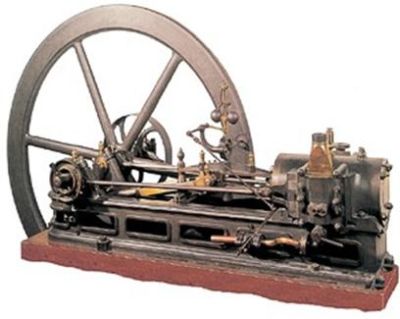

Le problème auquel étaient confrontés Daimler et Maybach n'était pas simple : ils ont décidé de créer un moteur qui ne nécessiterait pas de générateur de gaz, serait très léger et compact, mais en même temps assez puissant pour déplacer l'équipage. Daimler s'attendait à augmenter la puissance en augmentant la vitesse de l'arbre, mais pour cela, il était nécessaire d'assurer la fréquence d'allumage requise du mélange. En 1883, le premier moteur à essence a été créé avec un allumage à partir d'un tube creux chaud ouvert dans le cylindre.

Le premier modèle de moteur à essence était destiné à une installation industrielle fixe.

Le processus d'évaporation du carburant liquide dans les premiers moteurs à essence laissait beaucoup à désirer. Par conséquent, l'invention du carburateur a fait une véritable révolution dans la construction de moteurs. Son créateur est l'ingénieur hongrois Donat Banki. En 1893, il déposa un brevet pour un carburateur à gicleur, qui était le prototype de tous les carburateurs modernes. Contrairement à leurs prédécesseurs, les premiers moteurs à combustion interne de Banky étaient monocylindres et, pour augmenter la puissance du moteur, ils augmentaient généralement le volume du cylindre. Ensuite, ils ont commencé à y parvenir en augmentant le nombre de cylindres.

À la fin du XIXe siècle, les moteurs à deux cylindres font leur apparition et, à partir du début du XXe siècle, les moteurs à quatre cylindres commencent à se répandre.

Le dispositif principal de tout véhicule, y compris au sol, est une centrale électrique - un moteur qui convertit divers types d'énergie en travail mécanique.

Au cours du développement historique des moteurs de transport, le travail mécanique du mouvement a été réalisé grâce à l'utilisation de :

1) la force musculaire des humains et des animaux ;

2) les forces du vent et des débits d'eau ;

3) l'énergie thermique de la vapeur et diverses sortes combustibles gazeux, liquides et solides;

4) énergie électrique et chimique ;

5) énergie solaire et nucléaire.

Des enregistrements de tentatives de construction de véhicules automoteurs existaient déjà aux XVe et XVIe siècles. Certes, les centrales électriques de ces "véhicules" étaient la force musculaire d'une personne. L'une des premières installations autopropulsées «à propulsion musculaire» assez connue est un chariot à main d'un horloger sans jambes de Nuremberg, Stefan Farfleur, qu'il a construit en 1655.

Le plus célèbre de Russie était le «chariot autonome», construit à Saint-Pétersbourg par le paysan L. L. Shamshurenkov en 1752.

Cette voiture, assez spacieuse pour transporter plusieurs personnes, était mise en mouvement par la force musculaire de deux personnes. Le premier vélo à pédales en métal, de conception proche des modèles modernes, a été fabriqué par Artamonov, un serf du district de Verkhotrussky dans la province de Perm, au tournant des XVIIIe et XIXe siècles.

Les centrales électriques les plus anciennes, bien qu'elles ne soient pas de transport, sont des moteurs hydrauliques - des roues hydrauliques entraînées par le flux (poids) de l'eau qui tombe, ainsi que des éoliennes. La force des vents a été utilisée depuis l'Antiquité pour le mouvement des voiliers, et bien plus tard pour les rotatifs. L'utilisation du vent dans les navires rotatifs a été réalisée à l'aide de colonnes rotatives verticales qui ont remplacé les voiles.

Apparition au XVIIe siècle les machines à eau, puis les machines à vapeur, ont joué un rôle important dans l'émergence et le développement de la production manufacturière, puis de la révolution industrielle. Cependant, les grands espoirs des inventeurs de véhicules automoteurs concernant l'utilisation des premières machines à vapeur pour véhicules ne se sont pas réalisés. Le premier véhicule automoteur à vapeur d'une capacité de charge de 2,5 tonnes, construit en 1769 par l'ingénieur français Joseph Cagno, s'est avéré très encombrant, lent et nécessitant des arrêts obligatoires toutes les 15 minutes de déplacement.

Seulement à la fin du XIXème siècle. en France, des échantillons très réussis d'équipages automoteurs équipés de moteurs à vapeur ont été créés. À partir de 1873, le designer français Ademe Bolet a construit plusieurs machines à vapeur à succès. En 1882, les voitures à vapeur Dion-Bouton font leur apparition,

et en 1887 - les voitures de Léon Serpole, surnommé "l'apôtre de la vapeur". La chaudière à tube plat créée par Serpole était un générateur de vapeur très parfait avec une évaporation quasi instantanée de l'eau.

Les voitures à vapeur Serpole ont concouru avec les voitures à essence dans de nombreuses courses et compétitions à grande vitesse jusqu'en 1907. Parallèlement, l'amélioration des moteurs à vapeur en tant que moteurs de transport se poursuit aujourd'hui dans le sens d'une réduction de leur poids et de leur taille et d'une efficacité accrue.

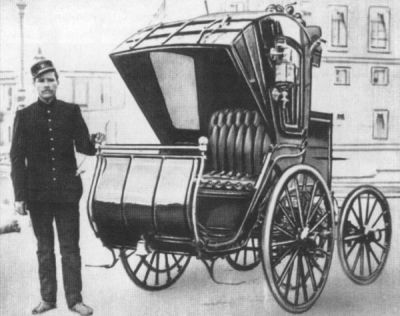

Amélioration des machines à vapeur et développement des moteurs à combustion interne dans la seconde moitié du XIXe siècle. s'est accompagnée de tentatives d'un certain nombre d'inventeurs d'utiliser énergie électrique pour les moteurs de transport. À la veille du troisième millénaire, la Russie a célébré le centenaire de l'utilisation du transport électrique terrestre urbain - le tramway. Il y a un peu plus de cent ans, dans les années 80 du XIXe siècle, les premières voitures électriques sont apparues. Leur apparition est associée à la création dans les années 1860 piles au plomb. Cependant, une densité trop importante et une capacité insuffisante ne permettaient pas aux véhicules électriques de rivaliser avec les moteurs à vapeur et les moteurs à essence. Les véhicules électriques équipés de batteries argent-zinc plus légères et plus énergivores n'ont pas non plus trouvé d'application étendue. En Russie, le talentueux designer I. V. Romanov a créé à la fin du XIXe siècle. plusieurs types de véhicules électriques avec des batteries assez légères.

Les véhicules électriques présentent des avantages assez élevés. Tout d'abord, ils sont respectueux de l'environnement, car ils n'ont pas du tout de gaz d'échappement, ils ont une très bonne caractéristique de traction et des accélérations élevées dues au couple croissant avec une diminution du nombre de tours; ils utilisent de l'électricité bon marché, sont faciles à utiliser, fiables dans leur fonctionnement, etc. Aujourd'hui, les voitures et les trolleybus électriques ont de sérieuses perspectives de développement et d'utilisation dans les transports urbains et suburbains en raison de la nécessité de résoudre radicalement les problèmes de réduction de la pollution environnementale.

Des tentatives de création de moteurs alternatifs à combustion interne ont été faites à la fin du XVIIIe siècle. Ainsi, en 1799, l'Anglais D. Barber proposa un moteur qui fonctionnait avec un mélange d'air et de gaz obtenu par distillation du bois. Un autre inventeur du moteur à gaz, Etienne Lenoir, utilisait le gaz d'éclairage comme combustible.

En 1801, le Français Philippe de Bonnet proposa un projet de moteur à gaz dans lequel l'air et le gaz étaient comprimés par des pompes indépendantes, introduits dans la chambre de mélange et de là dans le cylindre du moteur, où le mélange était enflammé par une étincelle électrique. L'apparition de ce projet est considérée comme la date de naissance de l'idée de l'allumage électrique du mélange air-carburant.

Le premier moteur stationnaire d'un nouveau type, fonctionnant sur un cycle à quatre temps avec pré-compression du mélange, a été conçu et construit en 1862 par le mécanicien de Cologne N. Otto.

Presque tous les moteurs à essence et à gaz modernes fonctionnent à ce jour sur le cycle Otto (un cycle avec un apport de chaleur à volume constant).

L'utilisation pratique des moteurs à combustion interne pour les équipes de transport a commencé dans les années 70 à 80. 19ème siècle basé sur l'utilisation de gaz et de mélanges essence-air comme carburant et pré-compression dans les cylindres. Trois concepteurs allemands sont officiellement reconnus comme les inventeurs de moteurs de transport fonctionnant sur des fractions liquides de la distillation du pétrole : Gottlieb Daimler, qui a construit une motocyclette avec un moteur à essence selon un brevet daté du 29 août 1885 ;

Karl Benz, qui a construit une voiture à trois roues avec un moteur à essence en vertu d'un brevet daté du 25 mars 1886 ;

Rudolf Diesel, qui a reçu un brevet en 1892 pour un moteur à auto-allumage d'un mélange d'air et de carburant liquide en raison de la chaleur dégagée lors de la compression.

Il convient de noter ici que les premiers moteurs à combustion interne fonctionnant sur des fractions légères de la distillation du pétrole ont été créés en Russie. Ainsi, en 1879, le marin russe I.S. Kostovich a conçu et testé avec succès en 1885 un moteur à essence 8 cylindres de faible masse et de grande puissance. Ce moteur était destiné aux véhicules aéronautiques.

En 1899, le premier moteur économique et efficace au monde à allumage par compression a été créé à Saint-Pétersbourg. Le déroulement du cycle de travail dans ce moteur différait du moteur proposé par l'ingénieur allemand R. Diesel, qui proposait de réaliser le cycle de Carnot avec une combustion isotherme. En Russie, pendant une courte période, la conception d'un nouveau moteur, un moteur diesel sans compresseur, a été améliorée, et déjà en 1901 des moteurs diesel sans compresseur conçus par G.V. Trinkler ont été construits en Russie, et ceux conçus par Ya.V. Mamin - en 1910.

Le designer russe E. A. Yakovlev a conçu et construit un véhicule à moteur avec un moteur au kérosène.

Les inventeurs et designers russes ont travaillé avec succès sur la création d'équipages et de moteurs: F. A. Blinov, Khaidanov, Guryev, Makhchansky et de nombreuxAutre.

Les principaux critères dans la conception et la fabrication de moteurs jusqu'aux années 70 du XXe siècle. il y avait une volonté d'augmenter la capacité en litres, et par conséquent, d'obtenir le moteur le plus compact. Après la crise pétrolière des années 70 - 80. l'exigence principale était d'obtenir une efficacité maximale. Les 10 à 15 dernières années du XXe siècle. Les principaux critères pour tout moteur sont les exigences et les normes toujours croissantes de propreté environnementale des moteurs et, surtout, de réduction radicale de la toxicité des gaz d'échappement tout en garantissant une bonne économie et une puissance élevée.

moteurs à carburateur, de longues années qui n'avaient pas de concurrents en termes de compacité et de capacité en litres, ne répondent pas aujourd'hui aux exigences environnementales. Même les carburateurs avec contrôle électronique ne peut pas garantir le respect des exigences modernes en matière de toxicité des gaz d'échappement dans la plupart des modes de fonctionnement du moteur. Ces exigences et les dures conditions de concurrence sur le marché mondial ont rapidement modifié le type de centrales électriques pour véhicules et, surtout, pour véhicules de tourisme. Aujourd'hui, divers systèmes d'injection de carburant avec divers systèmes de contrôle, y compris électroniques, ont presque complètement remplacé l'utilisation de carburateurs sur les moteurs de voitures particulières.

Restructuration radicale de la construction de moteurs par les plus grands constructeurs automobiles du monde au cours de la dernière décennie du XXe siècle. a coïncidé avec la troisième période de décélération de la construction du moteur russe. En raison de la crise économique du pays, l'industrie nationale n'a pas été en mesure d'assurer le transfert en temps opportun de la construction de moteurs à la production de nouveaux types de moteurs. Dans le même temps, la Russie dispose d'une bonne réserve de recherche pour la création de moteurs prometteurs et d'un personnel qualifié de spécialistes capables de mettre rapidement en œuvre la réserve scientifique et de conception existante en production. Au cours des 8 à 10 dernières années, des prototypes fondamentalement nouveaux de moteurs à cylindrée réglable, ainsi qu'à taux de compression réglable, ont été développés et fabriqués. En 1995, un système d'alimentation en carburant et de contrôle de l'allumage basé sur un microprocesseur a été développé et mis en œuvre à l'usine de moteurs de Zavolzhsky et à l'usine automobile de Nizhny Novgorod, ce qui garantit le respect des normes environnementales EURO-1. Des échantillons de moteurs avec un système de contrôle de l'alimentation en carburant à microprocesseur et des convertisseurs ont été développés et fabriqués pour répondre aux exigences environnementales de l'EURO-2. Au cours de cette période, les scientifiques et les spécialistes de NAMI ont développé et créé: un moteur diesel turbo composé prometteur, une série de moteurs diesel et essence respectueux de l'environnement de configuration traditionnelle, des moteurs à hydrogène, des véhicules tout-terrain flottants à effet doux au sol, etc..

Les modes de transport terrestres modernes doivent leur développement principalement à l'utilisation de moteurs alternatifs à combustion interne comme centrales électriques. Ce sont les moteurs à combustion interne à piston qui restent le principal type de centrales électriques, principalement utilisés sur les voitures, les tracteurs, les machines agricoles, de transport routier et de construction. Cette tendance se poursuit aujourd'hui et se poursuivra dans un avenir proche. Les principaux concurrents des moteurs à pistons sont les turbines à gaz et les moteurs électriques, solaires et à réaction centrales électriques- n'ont pas encore quitté le stade de la création d'échantillons expérimentaux et de petits lots pilotes, bien que les travaux sur leur raffinement et leur amélioration en tant que moteurs d'autotracteurs se poursuivent dans de nombreuses entreprises et entreprises à travers le monde.

Les premières idées pour la création de moteurs à combustion interne appartiennent à XVIIe siècle, en 1680 Huygens propose de construire un moteur qui fonctionne en faisant exploser une charge de poudre à canon dans un cylindre. À la fin du 18e - début du 19e siècle, un certain nombre de brevets liés à la conversion de la chaleur des combustibles fossiles en travail dans un cylindre de moteur remontent. Cependant, le premier moteur de ce type, adapté à une utilisation pratique, a été construit et breveté par Lenoir (France) en 1860. Le moteur fonctionnait au gaz léger, sans pré-compression, et avait un rendement d'environ 3 %.

Dans les années 70-80 du 19e siècle, les moteurs à essence à allumage par étincelle fonctionnant sur un cycle de combustion rapide ont commencé à être largement utilisés dans la pratique. Depuis 1885, la construction de voitures à moteur à combustion interne à essence a commencé. Une grande contribution au développement de ce type de moteur a été apportée par Karl Benz, Robert Bosch (Allemagne), Daimler (Autriche). Ces moteurs ont également été développés en Russie - le capitaine de la flotte russe I.S. Kostovich a construit en 1879 le moteur de dirigeable de 80 ch le plus léger de l'époque. avec une densité de 3 kg / ch, loin devant les ingénieurs allemands.

L'étape suivante du développement des moteurs à combustion interne a été la création des moteurs dits "calorifiques", dans lesquels le carburant n'était pas enflammé par une étincelle électrique, mais par une partie chaude du cylindre. De tels moteurs ont commencé à être construits au début des années 90 du XIXe siècle.

En 1892, Rudolf Diesel, ingénieur chez MAN (Allemagne), obtient un brevet pour un nouveau moteur à combustion interne (brevet n° 67207 du 28 février 1892). En 1893, il publie une brochure "Théorie et conception d'une machine thermique rationnelle, destinée à remplacer la machine à vapeur et les autres moteurs actuellement existants". Le moteur "rationnel" supposait une pression de compression de 250 atm, un rendement de 75%, un fonctionnement selon le cycle de Carnot (apport de chaleur à T = const), sans refroidissement des cylindres, fioul-poussière de charbon.

En 1893, une tentative a été faite pour construire un tel moteur à l'usine MAN d'Augsbourg. Le travail a été supervisé par l'auteur lui-même. Dans le même temps, l'impossibilité de mettre en œuvre l'idée est devenue évidente - le moteur ne pouvait pas fonctionner avec de la poussière de charbon et la combustion à T = const ne pouvait pas être effectuée. En 1894, le 2e moteur est construit, capable de fonctionner sans charge pendant une courte période. Le 3ème moteur construit en 1895 s'avéra plus performant. Il a abandonné les principales propositions de R. Diesel - le moteur fonctionnait au kérosène, le carburant était aspergé d'air comprimé, la combustion était effectuée à P = const, le refroidissement par eau des cylindres était assuré.

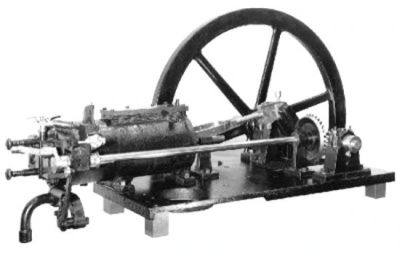

En février 1897, seul le 4e moteur fut présenté aux essais officiels, qui avait une puissance d'environ 20 ch, une pression de compression de 30 atm et un rendement de 26-30 %. Un rendement aussi élevé n'a été atteint auparavant dans aucun moteur thermique.

Le cycle du nouveau moteur était sensiblement différent de celui décrit dans le brevet et dans la brochure. Il a mis en œuvre les principes précédemment connus et testés dans d'autres moteurs expérimentaux - pré-compression de l'air dans le cylindre, alimentation directe en carburant en fin de course de compression, auto-allumage du carburant, etc. Les différences entre le moteur construit et le 1er brevet et l'utilisation des idées d'autres inventeurs ont provoqué de nombreuses attaques contre R. Diesel, ses nombreux procès et difficultés financières. Cela a probablement donné lieu à la mort tragique de R. Diesel avant le début de la 1ère guerre mondiale. Néanmoins, en l'honneur de la reconnaissance des mérites de R. Diesel dans la création d'un nouveau moteur et de son introduction généralisée dans l'industrie et les transports, le moteur à allumage par compression a été appelé "diesel".

En 1898, l'usine mécanique de Saint-Pétersbourg de la société "Ludwig Nobel" (aujourd'hui l'usine

"Russian Diesel") a acheté une licence pour la production de nouveaux moteurs. L'objectif était d'assurer le fonctionnement du moteur avec du carburant bon marché - du pétrole brut (au lieu du kérosène coûteux utilisé en Occident). Ce problème a été résolu avec succès - en janvier 1899, le premier moteur diesel construit en Russie a été testé, d'une capacité de 20 ch. à une vitesse de 200 tr/min.

Les ingénieurs russes ont résolu de nombreux problèmes de conception de l'ingénierie diesel, ont donné les détails de la conception qui sont ensuite devenues généralement acceptées. Dans notre pays, les problèmes liés à l'utilisation de moteurs diesel sur les navires ont également été résolus. En 1903, le premier navire à moteur "Vandal" au monde est mis en service, un pétrolier de type lac d'une capacité de charge de 820 tonnes avec trois moteurs 4 temps non réversibles d'une puissance totale de 360 ch. En 1908, le premier navire marin au monde a été construit - le pétrolier "Delo" (plus tard "V. Chkalov") pour la navigation dans la mer Caspienne avec un déplacement de 6000 tonnes avec deux moteurs diesel de 500 ch chacun. A la suite de la plante "L. Nobel, les usines Kolomensky et Sormovsky ont commencé à produire des moteurs diesel.

Grâce au succès de l'industrie diesel en Russie, les moteurs diesel ont commencé à être appelés à un moment donné "moteurs russes". La Russie a conservé sa position de leader dans l'industrie du diesel marin jusqu'à la 1ère guerre mondiale. Ainsi, jusqu'en 1912, 16 bateaux à moteur ont été construits dans le monde entier avec une puissance principale diesel de plus de 600 ch ; 14 d'entre eux ont été construits en Russie. Même dans les années 1920, malgré la grande destruction de l'économie nationale pendant la Première Guerre mondiale et guerre civile, dans notre pays, des moteurs de traverse à basse vitesse de grades 6 DKRN 38/50, 4DKRN 41/50 et 6DKRN 65/86 ont été créés et produits avec une puissance totale de 750, 500 et 2400 ch, respectivement ...

Les moteurs diesel à compresseur, dans lesquels le carburant était fourni au cylindre à l'aide d'air comprimé à haute pression, étaient principalement distribués dans la pratique mondiale depuis le début de l'utilisation jusqu'au milieu des années 30. En règle générale, les moteurs diesel 2 temps ou 4 temps à traverse à basse vitesse, souvent à double effet, étaient utilisés comme moteurs principaux. La purge des moteurs à combustion interne 2 temps était réalisée par une pompe de purge à piston entraînée depuis le vilebrequin.

L'idée d'un moteur diesel sans compresseur, breveté en 1898 par un étudiant de l'Institut technologique de Saint-Pétersbourg G.V. Trinkler (plus tard professeur au Gorky Institute of Engineers le transport de l'eau), n'a été largement développé que dans les années 1930, lorsque des équipements de carburant suffisamment fiables ont été créés pour l'injection directe de carburant à l'aide de pompes à haute pression.

Un développement particulièrement rapide de l'industrie du diesel a été observé après la 2e guerre mondiale. La distribution prédominante en tant que moteur principal sur les navires de la flotte de transport a été reçue par un moteur diesel à simple effet réversible sans compresseur à 2 temps à traverse basse vitesse, travaillant directement sur l'hélice. En tant que moteurs auxiliaires, des moteurs diesel 4 temps montés sur le coffre à vitesse moyenne ont été utilisés et sont utilisés à ce jour.

Dans les années 1950, les principales entreprises de construction diesel ont lancé des travaux sur les moteurs de forçage utilisant la suralimentation des turbines à gaz, testés et brevetés par un ingénieur. Buchi (Suisse) en 1925. Dans les moteurs 2 temps à bas régime, du fait de la suralimentation, la pression effective moyenne dans le cylindre Pe est passée de 4-6 kg/cm2 (début des années 50) à 7-5-8,3 kg/cm2 dans les années 60 à la valeur de moteurs efficaces d'efficacité jusqu'à 38-40%. Dans les années 70, avec la montée en puissance des moteurs suralimentés, la pression effective moyenne dans le cylindre a été portée à 11-12 kg/cm2 ; les diamètres de cylindre maximaux atteignaient 1050-1060 mm avec une course de piston de 1900-2900 mm et une puissance de cylindre de 5000-6000 ch. À l'heure actuelle, l'industrie fournit au marché mondial des moteurs marins à basse vitesse avec une pression effective moyenne dans le cylindre de 18-19,1 kg / cm2, avec un diamètre de cylindre allant jusqu'à 960-980 mm et une course de piston allant jusqu'à 3150 -3420 millimètres. Les capacités globales atteignent 82000-93000 els. avec une efficacité effective allant jusqu'à 48-52%. De tels indicateurs d'efficacité n'ont été atteints dans aucun moteur thermique.

Pour les moteurs 4 temps à vitesse moyenne dans les années 1950, la pression effective moyenne Pe était de l'ordre de 6,75 à 8,5 kg/cm2. Dans les années 1960, Re a été augmenté à 14–15 kg/cm2. Dans les années 1970 et 1980, toutes les principales entreprises de construction diesel ont atteint le niveau Pe de 17-20 kg/cm2 ; dans les moteurs expérimentaux, Re 25-30 kg/cm2 a été obtenu. Le diamètre maximal du cylindre était Dts = 600-650 mm, la course du piston S = 600-650 mm, la puissance maximale du cylindre Nec = 1500-1650 el., le rendement effectif était de 42-45%. Environ de tels indicateurs sont aujourd'hui proposés sur le marché des moteurs 4 temps à vitesse moyenne.

tendance à plus utilisation généralisée moteurs à vitesse moyenne comme les principaux sur les navires marine apparu dans les années 1960. Dans une certaine mesure, cela était lié au succès de la société Pilstick (France), qui a créé le moteur RS-2 de haute compétitivité, ainsi qu'aux besoins de développement de navires spécialisés, qui proposaient une limitation de la hauteur de la salle des machines. Par la suite, des moteurs de ce type ont également été créés par d'autres sociétés - V 65/65 Sulzer-MAN, 60M Mitsui, TM-620 Stork, Vartsila 46 et autres cycles et économie de fonctionnement grâce à l'utilisation de carburants résiduels de plus en plus lourds, réduisant les émissions nocives des gaz d'échappement dans l'environnement.

Le diesel 2 temps à basse vitesse reste le moteur principal le plus courant dans les applications marines modernes. Dans le même temps, en raison d'une concurrence intense sur le marché de cette classe de moteurs, il ne restait que 2 modèles - Burmeister et Wein (Danemark) et Sulzer (Suisse). La production de moteurs à basse vitesse de conception similaire par MAN (Allemagne), Doxford (Angleterre), Fiat (Italie), Getaverken (Suède), Stork (Hollande) a été interrompue.

La société Sulzer, ayant créé une gamme assez performante de moteurs de type RTA au début des années 80, a néanmoins réduit sa production d'année en année. En 1996 et 1997 l'entreprise n'a reçu aucune commande de moteurs RTA. En conséquence, une participation majoritaire dans New Sulzer Diesel a été achetée par Vartsila (Finlande).

En 1981, Burmeister & Wein a développé une gamme de moteurs à longue course très économiques de type MC. Cependant, la société n'a pas pu surmonter les difficultés financières et a cédé une participation majoritaire à MAN. L'association MAN-B&W continue d'améliorer les moteurs de la série MC, offrant aux consommateurs des moteurs à crosse avec des diamètres de cylindre de 280 à 980 mm et avec un rapport course de piston sur diamètre égal à S / D = 2,8; 3.2 et 3.8.

En Russie, des moteurs diesel modernes à basse vitesse sont produits depuis 1959 à l'usine de construction de machines de Bryansk sous licence de Burmeister and Vine. Les moteurs sont installés à la fois sur les navires nationaux et sur les navires de construction étrangère.

Une amélioration supplémentaire des moteurs à crosse à basse vitesse va dans le sens de leur suralimentation, de la réduction de la gravité spécifique, de l'augmentation de la fiabilité, de l'augmentation de la durée de vie entre les ouvertures, de l'utilisation des carburants résiduels les plus lourds et de la réduction des émissions nocives dans l'environnement. Compte tenu des réserves limitées de carburants pétroliers liquides sur terre, travail de recherche sur l'utilisation de la poussière de charbon comme carburant dans le cylindre d'un moteur diesel à basse vitesse.

Plus d'une génération de scientifiques a lutté pour augmenter l'efficacité des moteurs de machines. Mais soumettre une idée et la justifier théoriquement ne signifie pas inventer quelque chose de nouveau. Ce sont ces personnes qui ont réussi à confirmer pratiquement ce pour quoi des centaines se sont disputées et peuvent fièrement porter le titre d '«inventeur». C'était précisément un tel praticien qu'était Rudolf Diesel, qui a mis au monde un moteur à combustion interne allumé par compression d'air.

Biographie du grand inventeur

Rudolf Diesel est né en 1858 à Paris. Mon père travaillait comme relieur, la famille avait assez d'argent pour vivre. Néanmoins, le déménagement en Angleterre était inévitable, puisque la guerre franco-prussienne a fait ses propres ajustements. Et la famille Diesel, comme vous le savez, appartenait aux Allemands par nationalité, et pour éviter une réaction chauvine, ils ont dû décider de déménager.

Bientôt, Rudolph, 12 ans, a été envoyé dans son Allemagne natale pour étudier avec le frère de sa mère, le professeur Barnikel. La famille l'a reçu très chaleureusement, et beaucoup de livres, étudiant dans une vraie école, puis à l'école polytechnique d'Augsbourg, des conversations avec un oncle intelligent ont profité au futur inventeur de renommée mondiale. Depuis 1875, un étudiant exceptionnel, Rudolf Diesel, poursuit ses études à l'École technique supérieure de Munich, où il est enflammé par l'idée d'inventer un moteur à combustion interne. Dans une conversation avec le professeur Bauerfeind, il a parlé à l'étudiant du plus grand intérêt du monde moderne dans un domaine aussi technique que le génie mécanique.  Ce n'est qu'alors qu'il a découvert que le garçon rêvait depuis longtemps et travaillait au remplacement de la machine à vapeur par un moteur à combustion interne. Après des études, le professeur à l'école de Munich, Karl Linde, a invité Diesel à travailler dans une usine de réfrigération, où le jeune homme a occupé le poste de directeur pendant 12 ans. Malgré l'emploi principal, Rudolf Diesel n'a pas laissé de travail sur l'objectif principal de la vie - une invention qui portera plus tard son nom. Seulement nous sommes ici les gens modernes, connaissant le moteur diesel, ont déjà oublié le nom de son inventeur.

Ce n'est qu'alors qu'il a découvert que le garçon rêvait depuis longtemps et travaillait au remplacement de la machine à vapeur par un moteur à combustion interne. Après des études, le professeur à l'école de Munich, Karl Linde, a invité Diesel à travailler dans une usine de réfrigération, où le jeune homme a occupé le poste de directeur pendant 12 ans. Malgré l'emploi principal, Rudolf Diesel n'a pas laissé de travail sur l'objectif principal de la vie - une invention qui portera plus tard son nom. Seulement nous sommes ici les gens modernes, connaissant le moteur diesel, ont déjà oublié le nom de son inventeur.

Première combustion interne

Rudolf Diesel a consacré de nombreuses années de travail acharné pour réaliser son rêve. Avec l'aide de Karl Linde, la Société des usines d'ingénierie d'Augsbourg a vu les calculs théoriques, qui s'est intéressé à son travail et a fourni une salle d'expériences. Rudolph a amélioré son invention pendant deux longues années, et au cours de l'une des expériences, une explosion s'est produite, le scientifique lui-même a failli être blessé.

Bientôt, la justice a prévalu et le travail acharné a été récompensé - le premier diesel retourné Diesel a décidé d'essayer de s'enflammer avec l'aide, puis d'y injecter du carburant, à la suite de quoi une flamme s'est déclarée. Malgré la reconnaissance du travail d'un scientifique du monde entier, une invitation en Russie et en Amérique, l'Allemagne natale est restée catégorique devant son invention, affirmant qu'un tel moteur existait depuis longtemps. Peut-être que d'autres inventions allemandes existaient en développement, mais le monde ne s'arrête pas, il se développe et le gagnant est celui qui est arrivé le premier à la ligne d'arrivée.  Avec une telle réaction de l'Allemagne, Rudolf Diesel ne put s'entendre et le 29 septembre 1913, parti en bateau à vapeur pour Londres, n'arriva pas à destination. La nuit, seul le scientifique est resté dans le carré et le matin, il était vide et la combinaison de nuit n'a pas été touchée. On ne sait pas s'il s'agissait d'un suicide dû à la non-reconnaissance par l'Allemagne ou d'un accident tragique. Au bout d'un certain temps, les pêcheurs repêchèrent le cadavre d'un homme convenablement vêtu, mais un violent orage les força à rejeter le corps à la mer. Les pêcheurs superstitieux sentaient qu'ils demandaient à rester dans l'élément eau. L'eau froide et un fond sablonneux sont devenus la dernière demeure d'un brillant inventeur, dont la mémoire vit encore dans son moteur diesel.

Avec une telle réaction de l'Allemagne, Rudolf Diesel ne put s'entendre et le 29 septembre 1913, parti en bateau à vapeur pour Londres, n'arriva pas à destination. La nuit, seul le scientifique est resté dans le carré et le matin, il était vide et la combinaison de nuit n'a pas été touchée. On ne sait pas s'il s'agissait d'un suicide dû à la non-reconnaissance par l'Allemagne ou d'un accident tragique. Au bout d'un certain temps, les pêcheurs repêchèrent le cadavre d'un homme convenablement vêtu, mais un violent orage les força à rejeter le corps à la mer. Les pêcheurs superstitieux sentaient qu'ils demandaient à rester dans l'élément eau. L'eau froide et un fond sablonneux sont devenus la dernière demeure d'un brillant inventeur, dont la mémoire vit encore dans son moteur diesel.

Avec contenu

Présentation…………………………………………………………………….2

1. Histoire de la création………………………………………………….…..3

2. Histoire de l'industrie automobile en Russie……………………………7

3. Moteurs alternatifs à combustion interne……………………………8

3.1 Classement ICE ………………………………………….8

3.2 Bases des moteurs à combustion interne à pistons ………………………9

3.3 Principe de fonctionnement……………………………………………..10

dix

3.5 Le principe de fonctionnement d'un moteur diesel à quatre temps……………11

3.6 Comment ça marche moteur à deux temps…………….12

3.7 Cycle de service des moteurs à carburateur et diesel à quatre temps………………………………………….…………….13

3.8 Cycle de service du moteur à quatre temps………...……14

3.9 Cycles de travail des moteurs à deux temps………………...15

Conclusion………………………………………………………………..16

Introduction.

Le XXe siècle est le monde de la technologie. De puissantes machines extraient des entrailles de la terre des millions de tonnes de charbon, de minerai, de pétrole. De puissantes centrales électriques génèrent des milliards de kilowattheures d'électricité. Des milliers d'usines et d'usines produisent des vêtements, des radios, des téléviseurs, des vélos, des voitures, des montres et d'autres produits nécessaires. Le télégraphe, le téléphone et la radio nous relient au monde entier. Trains, bateaux, avions nous transportent à grande vitesse à travers les continents et les océans. Et bien au-dessus de nous, hors de l'atmosphère terrestre, volent des fusées et des satellites artificiels de la Terre. Tout cela ne fonctionne pas sans l'aide de l'électricité.

L'homme a commencé son développement en s'appropriant les produits finis de la nature. Déjà au premier stade de développement, il a commencé à utiliser des outils artificiels.

Avec le développement de la production, les conditions d'émergence et de développement des machines commencent à se dessiner. Au début, les machines, comme les outils, n'aidaient qu'une personne dans son travail. Puis ils ont commencé à le remplacer progressivement.

Dans la période féodale de l'histoire, pour la première fois, la puissance du courant d'eau a été utilisée comme source d'énergie. Le mouvement de l'eau faisait tourner la roue hydraulique, qui à son tour alimentait divers mécanismes. Au cours de cette période, une grande variété de machines technologiques est apparue. Cependant, l'utilisation généralisée de ces machines était souvent entravée par le manque de débit d'eau à proximité. Il était nécessaire de chercher de nouvelles sources d'énergie pour alimenter des machines n'importe où sur la surface de la terre. Ils ont essayé l'énergie éolienne, mais celle-ci s'est avérée inefficace.

Ils ont commencé à chercher une autre source d'énergie. Les inventeurs ont travaillé pendant longtemps, ils ont testé de nombreuses machines - et finalement, un nouveau moteur a été construit. C'était une machine à vapeur. Il a mis en mouvement de nombreuses machines et machines-outils dans les usines et usines. début XIX siècle, les premiers véhicules terrestres à vapeur, les locomotives à vapeur, ont été inventés.

Mais les machines à vapeur étaient complexes, encombrantes et coûteuses. Le transport mécanique en développement rapide avait besoin d'un moteur différent - petit et bon marché. En 1860, le Français Lenoir, utilisant les éléments structurels d'une machine à vapeur, d'un carburant à gaz et d'une étincelle électrique pour l'allumage, a conçu le premier moteur à combustion interne qui a trouvé une application pratique.

1. HISTOIRE DE LA CRÉATION

Utiliser l'énergie interne signifie faire un travail utile aux dépens de celle-ci, c'est-à-dire convertir l'énergie interne en énergie mécanique. Dans l'expérience la plus simple, qui consiste à verser un peu d'eau dans une éprouvette et à la porter à ébullition (d'ailleurs, l'éprouvette est initialement fermée par un bouchon), le bouchon monte sous la pression de la vapeur résultante et ressort.

En d'autres termes, l'énergie du combustible est convertie en énergie interne de la vapeur, et la vapeur, en se dilatant, fonctionne, faisant sauter le bouchon. Ainsi, l'énergie interne de la vapeur est convertie en énergie cinétique du bouchon.

Si nous remplaçons le tube à essai par un cylindre en métal solide et le bouchon par un piston qui s'adapte parfaitement aux parois du cylindre et peut se déplacer librement le long de celles-ci, nous obtenons le moteur thermique le plus simple.

Les moteurs thermiques sont des machines dans lesquelles l'énergie interne du carburant est convertie en énergie mécanique.

L'histoire des moteurs thermiques remonte à un passé lointain, disent-ils, il y a plus de deux mille ans, au 3ème siècle avant JC, le grand mécanicien et mathématicien grec Archimède construisit un canon qui tirait à la vapeur. Le dessin du canon d'Archimède et sa description ont été retrouvés 18 siècles plus tard dans les manuscrits du grand scientifique, ingénieur et artiste italien Léonard de Vinci.

Comment cette arme a-t-elle tiré ? Une extrémité du canon était fortement chauffée par le feu. Ensuite, de l'eau a été versée dans la partie chauffée du baril. L'eau s'est instantanément évaporée et s'est transformée en vapeur. La vapeur, en expansion, a projeté le noyau avec force et un rugissement. Ce qui nous intéresse ici, c'est que le canon du canon était un cylindre le long duquel le noyau glissait comme un piston.

Environ trois siècles plus tard, à Alexandrie - une ville culturelle et riche sur la côte africaine de la mer Méditerranée - a vécu et travaillé le scientifique exceptionnel Héron, que les historiens appellent Héron d'Alexandrie. Heron a laissé plusieurs ouvrages qui nous sont parvenus, dans lesquels il décrit diverses machines, appareils, mécanismes connus à cette époque.

Dans les écrits de Heron, il y a une description d'un appareil intéressant, qui s'appelle maintenant la boule de Heron. Il s'agit d'une boule de fer creuse fixée de manière à pouvoir tourner autour d'un axe horizontal. D'une chaudière fermée avec de l'eau bouillante, la vapeur pénètre dans le ballon par un tube, elle s'échappe du ballon par des tubes courbes, tandis que le ballon commence à tourner. L'énergie interne de la vapeur est convertie en énergie mécanique de la rotation de la bille. La boule de Heron est un prototype de moteurs à réaction modernes.

A cette époque, l'invention de Heron n'a pas trouvé d'application et n'est restée que ludique. 15 siècles ont passé. Au cours de la nouvelle floraison de la science et de la technologie, après le Moyen Âge, Léonard de Vinci pense à utiliser l'énergie interne de la vapeur. Il y a plusieurs dessins dans ses manuscrits représentant un cylindre et un piston. Sous le piston dans le cylindre se trouve de l'eau et le cylindre lui-même est chauffé. Léonard de Vinci a supposé que la vapeur formée à la suite du chauffage de l'eau, se dilatant et augmentant de volume, chercherait une issue et pousserait le piston vers le haut. Au cours de son mouvement ascendant, le piston pourrait effectuer un travail utile.

Giovanni Branca, qui a vécu pendant la vie du grand Léonard, a imaginé un moteur utilisant l'énergie de la vapeur un peu différemment. C'était une roue

pales, un jet de vapeur a frappé la seconde avec force, grâce à quoi la roue a commencé à tourner. En fait, c'était la première turbine à vapeur.

Aux XVIIe-XVIIIe siècles, les Anglais Thomas Savery (1650-1715) et Thomas Newcomen (1663-1729), le Français Denis Papin (1647-1714), le scientifique russe Ivan Ivanovitch Polzunov (1728-1766) et d'autres ont travaillé sur l'invention de la machine à vapeur.

Papin a construit un cylindre dans lequel un piston se déplaçait librement de haut en bas. Le piston était relié par un câble, jeté sur le bloc, à une charge qui, suivant le piston, montait et descendait également. Selon Papin, le piston pourrait être relié à une machine, telle qu'une pompe à eau, qui pomperait de l'eau. Popox a été versé dans la partie inférieure articulée du cylindre, qui a ensuite été incendié. Les gaz résultants, essayant de se dilater, ont poussé le piston vers le haut. Après cela, le cylindre et le piston ont été aspergés d'eau de diode de l'extérieur. Les gaz dans le cylindre se sont refroidis et leur pression sur le piston a diminué. Le piston, sous l'action de son propre poids et de la pression atmosphérique extérieure, est descendu, tout en soulevant la charge. Le moteur a fait un travail utile. Pour des raisons pratiques, il était inadapté : le cycle technologique de son travail était trop compliqué (remblai et allumage de poudre à canon, aspersion d'eau, et ce pendant tout le fonctionnement du moteur !). De plus, l'utilisation d'un tel moteur était loin d'être sûre.

Cependant, il est impossible de ne pas voir les caractéristiques d'un moteur à combustion interne moderne dans la première voiture de Palen.

Dans son nouveau moteur, Papin a utilisé de l'eau au lieu de la poudre à canon. Il a été versé dans le cylindre sous le piston et le cylindre lui-même a été chauffé par le bas. La vapeur résultante a soulevé le piston. Ensuite, le cylindre a été refroidi et la vapeur qu'il contenait s'est condensée - à nouveau transformée en eau. Le piston, comme dans le cas d'un moteur à poudre, est tombé sous l'influence de son poids et de la pression atmosphérique. Ce moteur fonctionnait mieux qu'un moteur à poudre, mais il était aussi peu utile pour une utilisation pratique sérieuse : il fallait allumer et éteindre le feu, fournir de l'eau refroidie, attendre que la vapeur se condense, couper l'eau, etc.

Toutes ces lacunes étaient dues au fait que la préparation de la vapeur nécessaire au fonctionnement du moteur se faisait dans le cylindre lui-même. Mais que se passe-t-il si de la vapeur prête à l'emploi, obtenue, par exemple, dans une chaudière séparée, est introduite dans le cylindre? Ensuite, il suffirait de laisser alternativement de la vapeur puis de l'eau refroidie dans le cylindre, et le moteur fonctionnerait à une vitesse plus élevée et une consommation de carburant réduite.

Cela a été deviné par un contemporain de Denis Palen, l'Anglais Thomas Savery, qui a construit une pompe à vapeur pour pomper l'eau d'une mine. Dans sa machine, la vapeur était préparée à l'extérieur du cylindre - dans la chaudière.

Après Severi, la machine à vapeur (également adaptée pour pomper l'eau de la mine) a été conçue par le forgeron anglais Thomas Newcomen. Il a habilement utilisé une grande partie de ce qui a été inventé avant lui. Newcomen a pris un cylindre avec un piston Papin, mais il a reçu la vapeur pour soulever le piston, comme Severi, dans une chaudière séparée.

La machine de Newcomen, comme tous ses prédécesseurs, fonctionnait par intermittence - il y avait une pause entre deux coups de piston. Il était aussi haut qu'un immeuble de quatre ou cinq étages et, par conséquent, exceptionnellement<прожорлива>: cinquante chevaux ont à peine réussi à lui livrer du carburant. Personnel de service se composait de deux personnes : le chauffeur jetait continuellement du charbon dans<ненасытную пасть>fourneaux, et le mécanicien actionnait les robinets qui laissaient entrer la vapeur et eau froide dans le cylindre.

Il a fallu encore 50 ans avant qu'une machine à vapeur universelle ne soit construite. Cela s'est produit en Russie, dans l'une de ses périphéries reculées - l'Altaï, où travaillait à l'époque un brillant inventeur russe, le fils d'un soldat Ivan Polzunov.

Polzunov a construit son<огнедействующую машину>dans l'une des usines de Barnaoul. Cette invention fut l'œuvre de sa vie et, pourrait-on dire, lui coûta la vie... En avril 1763, Polzunov termine les calculs et soumet le projet à l'examen. Contrairement aux pompes à vapeur de Severi et Newcomen, que Polzunov connaissait et dont il était clairement conscient des défauts, il s'agissait d'un projet de machine continue universelle. La machine était destinée aux soufflets de soufflante, forçant l'air dans les fours de fusion. Sa principale caractéristique était que l'arbre de travail oscillait en continu, sans pauses au ralenti. Ceci a été réalisé par le fait que Polzunov a fourni au lieu d'un cylindre, comme c'était le cas dans la machine de Newcomen, deux fonctionnant en alternance. Tandis que dans un cylindre le piston montait sous l'action de la vapeur, dans l'autre la vapeur se condensait et le piston descendait. Les deux pistons étaient reliés par un arbre de travail, qu'ils tournaient alternativement dans un sens ou dans l'autre. La course de travail de la machine n'était pas due à la pression atmosphérique, comme à Newcomen, mais au travail de la vapeur dans les cylindres.

Au printemps 1766, les étudiants de Polzunov, une semaine après sa mort (il mourut à 38 ans), testèrent la machine. Elle travailla pendant 43 jours et mit en branle les soufflets de trois fours de fusion. Puis la chaudière a fait une fuite ; le cuir dont étaient recouverts les pistons (pour réduire l'écart entre la paroi du cylindre et le piston) était usé et la voiture s'est arrêtée pour toujours. Personne d'autre ne s'est occupé d'elle.

Le créateur d'une autre machine à vapeur universelle, largement utilisée, était le mécanicien anglais James Watt (1736-1819). Travaillant à l'amélioration de la machine de Newcomen, il construisit en 1784 un moteur adapté à tous les besoins. L'invention de Watt a été accueillie avec fracas. Dans la plupart pays développés En Europe, le travail manuel dans les usines et les usines était de plus en plus remplacé par le travail des machines. Le moteur universel est devenu nécessaire pour la production, et il a été créé.

Le moteur Watt utilise le soi-disant mécanisme à manivelle, qui convertit le mouvement alternatif du piston en

rotation de la roue.

Plus tard, on a pensé<двойное действие>machines : en dirigeant alternativement la vapeur soit sous le piston, soit sur le dessus du piston, Watt transforme ses deux coups (haut et bas) en ouvriers. La voiture est devenue plus puissante. La vapeur était dirigée vers les parties supérieure et inférieure du cylindre par un mécanisme spécial de distribution de vapeur, qui a ensuite été amélioré et nommé<золотником>.

Puis Watt est arrivé à la conclusion qu'il n'est pas du tout nécessaire de fournir de la vapeur au cylindre tout le temps pendant que le piston est en mouvement. Il suffit de laisser entrer une partie de la vapeur dans le cylindre et de dire au piston de bouger, puis cette vapeur commencera à se dilater et à déplacer le piston vers sa position extrême. Cela rendait la voiture plus économique : moins de vapeur était nécessaire, moins de carburant était consommé.

Aujourd'hui, l'un des moteurs thermiques les plus courants est le moteur à combustion interne (ICE). Il est installé sur les voitures, les bateaux, les tracteurs, les bateaux à moteur, etc., il existe des centaines de millions de moteurs de ce type dans le monde.

Pour évaluer un moteur thermique, il est important de savoir quelle part de l'énergie dégagée par le carburant il convertit en travail utile. Plus cette partie de l'énergie est importante, plus le moteur est économique.

Pour caractériser l'efficacité, la notion de facteur d'efficacité (COP) est introduite.

Le rendement d'un moteur thermique est le rapport de la partie de l'énergie qui est allée à l'exécution du travail utile du moteur sur toute l'énergie dégagée lors de la combustion du carburant.

Le premier moteur diesel (1897) avait un rendement de 22 %. Machine à vapeur de Watt (1768) - 3-4%, un moteur diesel stationnaire moderne a une efficacité de 34-44%.

2. HISTOIRE DE L'INDUSTRIE AUTOMOBILE EN RUSSIE

Le transport routier en Russie dessert tous les secteurs de l'économie nationale et occupe l'une des premières places dans le système de transport unifié du pays. La part du transport routier représente plus de 80 % des marchandises transportées par tous modes de transport confondus, et plus de 70 % du trafic de voyageurs.

Le transport routier a été créé à la suite du développement d'une nouvelle branche de l'économie nationale - l'industrie automobile, qui est stade actuel est l'un des principaux maillons de l'industrie nationale de l'ingénierie.

Le début de la création de la voiture a été posé il y a plus de deux cents ans (le nom "voiture" vient du mot grec autos - "auto" et du latin mobilis - "mobile"), quand ils ont commencé à produire "auto- chariots à propulsion ». Ils sont apparus pour la première fois en Russie. En 1752, le paysan mécanicien autodidacte russe L. Shamshurenkov a créé une "voiture autonome" tout à fait parfaite pour son époque, mise en mouvement par la puissance de deux personnes. Plus tard, l'inventeur russe I.P. Kulibin a créé un "chariot de scooter" avec un entraînement à pédale. Avec l'avènement de la machine à vapeur, la création de chariots automoteurs progresse rapidement. En 1869-1870. J. Cugno en France, et quelques années plus tard en Angleterre, des voitures à vapeur sont construites. L'utilisation généralisée de la voiture en tant que véhicule commence avec l'avènement du moteur à combustion interne à grande vitesse. En 1885, G. Daimler (Allemagne) a construit une moto avec un moteur à essence, et en 1886, K. Benz - une charrette à trois roues. À peu près à la même époque, dans les pays industrialisés (France, Grande-Bretagne, États-Unis), des voitures à moteur à combustion interne ont été créées.

À la fin du XIXe siècle, l'industrie automobile est née dans plusieurs pays. Dans la Russie tsariste, des tentatives ont été faites à plusieurs reprises pour organiser leur propre ingénierie mécanique. En 1908, la production d'automobiles est organisée à l'usine russo-baltique de Riga. Pendant six ans, des voitures ont été produites ici, assemblées principalement à partir de pièces importées. Au total, l'usine a construit 451 voitures particulières et n'a pas un grand nombre de camions. En 1913, le parc de stationnement en Russie était d'environ 9 000 voitures, dont la plupart de- fabrication étrangère.

Après la Grande Révolution socialiste d'Octobre, l'industrie automobile nationale a dû être créée presque à nouveau. Le début du développement de l'industrie automobile russe remonte à 1924, lorsque les premiers camions AMO-F-15 ont été construits à l'usine AMO de Moscou.

Dans la période 1931-1941. la production de voitures à grande échelle et en masse est créée. En 1931, la production de masse de camions a commencé à l'usine AMO. En 1932, l'usine GAZ est mise en service.

En 1940, l'usine de petites voitures de Moscou a commencé la production de petites voitures. Un peu plus tard, l'usine automobile de l'Oural a été créée. Au cours des années des plans quinquennaux d'après-guerre, les usines automobiles de Kutaisi, Kremenchug, Ulyanovsk, Minsk ont été mises en service. Depuis la fin des années 60, le développement de l'industrie automobile se caractérise par un rythme particulièrement rapide. En 1971, l'usine automobile de la Volga nommée d'après V.I. 50e anniversaire de l'URSS.

Comme mentionné ci-dessus, la dilatation thermique est utilisée dans les moteurs à combustion interne. Mais comment il est appliqué et quelle fonction il remplit, nous considérerons l'exemple du fonctionnement d'un moteur à combustion interne à piston. Un moteur est une machine à énergie qui convertit toute énergie en travail mécanique. Les moteurs dans lesquels un travail mécanique est créé à la suite de la conversion de l'énergie thermique sont appelés thermiques. L'énérgie thermique obtenu en brûlant n'importe quel combustible. Un moteur thermique dans lequel une partie de l'énergie chimique du combustible brûlant dans la cavité de travail est convertie en énergie mécanique est appelé moteur alternatif à combustion interne. (Dictionnaire encyclopédique soviétique)

Comme mentionné ci-dessus, en tant que centrales électriques des voitures, les plus largement utilisées sont les moteurs à combustion interne, dans lesquels le processus de combustion du carburant avec dégagement de chaleur et sa transformation en travail mécanique se produit directement dans les cylindres. Mais dans la plupart voitures modernes des moteurs à combustion interne sont installés, qui sont classés selon divers critères: Selon la méthode de formation du mélange - moteurs à formation de mélange externe, dans lesquels le mélange combustible est préparé à l'extérieur des cylindres (carburateur et gaz), et moteurs à formation de mélange interne (le mélange de travail se forme à l'intérieur des cylindres) - moteurs diesel; Selon la méthode de mise en œuvre du cycle de travail - quatre temps et deux temps; Selon le nombre de cylindres - monocylindre, bicylindre et multicylindre; Selon la disposition des cylindres - moteurs avec une disposition verticale ou inclinée des cylindres sur une rangée, en forme de V avec une disposition des cylindres en biais (lorsque les cylindres sont situés à un angle de 180, le moteur est appelé moteur avec cylindres opposés, ou opposés); Selon la méthode de refroidissement - pour les moteurs à refroidissement par liquide ou par air; Par type de carburant utilisé - essence, diesel, essence et multicarburant ; Par taux de compression. Selon le degré de compression, il y a

moteurs à haute (E=12...18) et basse (E=4...9) compression ; Selon le mode de remplissage du cylindre avec une charge fraîche : a) moteurs à aspiration naturelle, dans lesquels de l'air ou un mélange combustible est admis en raison de la dépression dans le cylindre pendant la course d'aspiration du piston ;) moteurs suralimentés, dans lesquels de l'air ou un un mélange combustible est admis dans le cylindre de travail sous pression, créé par le compresseur, afin d'augmenter la charge et d'obtenir une puissance moteur accrue ; Par fréquence de rotation : petite vitesse, fréquence accrue rotation, grande vitesse; Selon le but, les moteurs sont stationnaires, auto-tracteurs, navires, diesel, aviation, etc.

Les moteurs à combustion interne à piston sont constitués de mécanismes et de systèmes qui remplissent les fonctions qui leur sont assignées et interagissent les uns avec les autres. Les pièces principales d'un tel moteur sont un mécanisme à manivelle et un mécanisme de distribution de gaz, ainsi que des systèmes d'alimentation, de refroidissement, d'allumage et de lubrification.

Le mécanisme à manivelle convertit le mouvement alternatif rectiligne du piston en mouvement de rotation du vilebrequin.

Le mécanisme de distribution de gaz assure l'entrée rapide du mélange combustible dans le cylindre et l'élimination des produits de combustion de celui-ci.

Le système d'alimentation est conçu pour préparer et fournir un mélange combustible au cylindre, ainsi que pour éliminer les produits de combustion.

Le système de lubrification sert à fournir de l'huile aux pièces en interaction afin de réduire la force de frottement et de les refroidir partiellement, parallèlement à cela, la circulation d'huile entraîne le lavage des dépôts de carbone et l'élimination des produits d'usure.

Le système de refroidissement reste normal régime de température fonctionnement du moteur, assurant l'évacuation de la chaleur des parties des cylindres du groupe de pistons et du mécanisme de soupape qui sont très chaudes lors de la combustion du mélange de travail.

Le système d'allumage est conçu pour enflammer le mélange de travail dans le cylindre du moteur.

Ainsi, un moteur à pistons à quatre temps se compose d'un cylindre et d'un carter, qui est fermé par le bas par un carter. Un piston avec des bagues de compression (étanchéité) se déplace à l'intérieur du cylindre, ayant la forme d'un verre avec un fond dans la partie supérieure. Le piston à travers l'axe de piston et la bielle est relié au vilebrequin, qui tourne dans des paliers principaux situés dans le carter. Le vilebrequin se compose de tourillons principaux, de joues et de tourillon de bielle. Le cylindre, le piston, la bielle et le vilebrequin constituent le mécanisme dit à manivelle. D'en haut, le cylindre est recouvert d'une tête à soupapes dont l'ouverture et la fermeture sont strictement coordonnées avec la rotation du vilebrequin et, par conséquent, avec le mouvement du piston.

Le mouvement du piston est limité à deux positions extrêmes où sa vitesse est nulle. La position extrême haute du piston est appelée point mort haut (PMH), sa position extrême basse est point mort bas (PMB).

Le mouvement continu du piston à travers les points morts est assuré par un volant d'inertie en forme de disque à jante massive. La distance parcourue par le piston du PMH au PMB est appelée course du piston S, qui est égale à deux fois le rayon R de la manivelle : S = 2R.

L'espace au-dessus de la tête du piston lorsqu'il est au PMH s'appelle la chambre de combustion ; son volume est noté Vс ; l'espace du cylindre entre deux points morts (PMB et PMH) est appelé son volume utile et est noté Vh. La somme du volume de la chambre de combustion Vc et du volume utile Vh est le volume total du cylindre Va : Va = Vc + Vh. Le volume de travail du cylindre (il est mesuré en centimètres cubes ou en mètres): Vh \u003d pD ^ 3 * S / 4, où D est le diamètre du cylindre. La somme de tous les volumes de travail des cylindres d'un moteur multicylindre est appelée volume de travail du moteur, elle est déterminée par la formule : Vр=(pD^2*S)/4*i, où i est le nombre de cylindres. Le rapport du volume total du cylindre Va au volume de la chambre de combustion Vc est appelé taux de compression : E=(Vc+Vh)Vc=Va/Vc=Vh/Vc+1. Le taux de compression est paramètre important moteurs à combustion interne, tk. affecte grandement son efficacité et sa puissance.

L'action d'un moteur à combustion interne à piston repose sur l'utilisation du travail de dilatation thermique des gaz chauffés lors du déplacement du piston du PMH au PMB. Le chauffage des gaz en position PMH est obtenu grâce à la combustion dans le cylindre de carburant mélangé à de l'air. Cela augmente la température et la pression du gaz. Étant donné que la pression sous le piston est égale à la pression atmosphérique et qu'elle est beaucoup plus élevée dans le cylindre, sous l'influence de la différence de pression, le piston descendra, tandis que les gaz se dilateront, effectuant un travail utile. C'est là que se fait sentir la dilatation thermique des gaz, et là réside sa fonction technologique : la pression sur le piston. Pour que le moteur produise constamment de l'énergie mécanique, le cylindre doit être périodiquement rempli de nouvelles portions d'air par la soupape d'admission et de carburant par la buse ou un mélange d'air et de carburant est fourni par la soupape d'admission. Les produits de la combustion du carburant après leur expansion sont évacués du cylindre par la soupape d'admission. Ces tâches sont effectuées par le mécanisme de distribution de gaz qui contrôle l'ouverture et la fermeture des vannes et le système d'alimentation en carburant.

Le cycle de travail du moteur est appelé une série périodiquement répétée de processus séquentiels se produisant dans chaque cylindre du moteur et provoquant la conversion de l'énergie thermique en travail mécanique. Si le cycle de travail se termine en deux coups de piston, c'est-à-dire par tour de vilebrequin, alors un tel moteur est appelé un deux temps.

Les moteurs automobiles fonctionnent généralement sur un cycle à quatre temps, qui prend deux révolutions du vilebrequin ou quatre courses du piston et se compose de courses d'admission, de compression, d'expansion (course) et d'échappement.

Dans un moteur monocylindre à quatre temps à carburateur, le cycle de service est le suivant :

1. Course d'admission Lorsque le vilebrequin du moteur effectue son premier demi-tour, le piston passe du PMH au PMH, la soupape d'admission est ouverte, la soupape d'échappement est fermée. Un vide de 0,07 à 0,095 MPa est créé dans le cylindre, à la suite de quoi une nouvelle charge du mélange combustible, composé d'essence et de vapeurs d'air, est aspirée à travers la conduite de gaz d'admission dans le cylindre et, se mélangeant avec les gaz d'échappement résiduels gaz, forme un mélange de travail.

2. Coup de compression. Après avoir rempli le cylindre avec un mélange combustible, avec une nouvelle rotation du vilebrequin (deuxième demi-tour), le piston passe du PMB au PMH avec les soupapes fermées. Lorsque le volume diminue, la température et la pression du mélange de travail augmentent.

3. Course d'extension ou course de puissance. À la fin de la course de compression, le mélange de travail s'enflamme à partir d'une étincelle électrique et s'éteint rapidement, ce qui entraîne une forte augmentation de la température et de la pression des gaz résultants, tandis que le piston passe du PMH au PMB. . Lorsque les gaz se dilatent, ils effectuent un travail utile, de sorte que la course du piston au troisième demi-tour du vilebrequin est appelée course de travail. À la fin de la course du piston, lorsqu'il est proche du PMB, la soupape d'échappement s'ouvre, la pression dans le cylindre diminue à 0,3 -0,75 MPa et la température à 950 - 1200 C. 4. Course d'échappement. Au quatrième demi-tour de vilebrequin, le piston passe du PMB au PMH. Dans ce cas, la soupape d'échappement est ouverte et les produits de combustion sont expulsés du cylindre dans l'atmosphère par la conduite de gaz d'échappement.

Dans un moteur à quatre temps, les processus de travail se déroulent comme suit :

1. Course d'admission. Lorsque le piston passe du PMH au PMB, en raison du vide formé par le filtre à air, l'air atmosphérique pénètre dans la cavité du cylindre par la soupape d'admission ouverte. La pression d'air dans le cylindre est de 0,08 à 0,095 MPa et la température est de 40 à 60 C.

2. Coup de compression. Le piston se déplace du PMB au PMH ; les soupapes d'admission et d'échappement sont fermées, à la suite de quoi le piston se déplaçant vers le haut comprime l'air entrant. Pour enflammer le carburant, il faut que la température de l'air comprimé soit supérieure à la température d'auto-inflammation du carburant. Lorsque le piston se déplace vers le PMH, le cylindre est injecté par l'injecteur de carburant diesel fourni par la pompe à carburant.

3. La course d'expansion, ou course de travail. Le carburant injecté à la fin de la course de compression, se mélangeant à l'air chauffé, s'enflamme et le processus de combustion commence, caractérisé par une augmentation rapide de la température et de la pression. Dans le même temps, le maximum

la pression du gaz atteint 6 - 9 MPa et la température est de 1800 - 2000 C. Sous l'influence de la pression du gaz, le piston 2 passe du PMH au PMB - une course de travail se produit. Près de LDC, la pression diminue à 0,3–0,5 MPa et la température à 700–900 C.

4. Relâchez la course. Le piston passe du PMB au PMH et les gaz d'échappement sont expulsés du cylindre par la soupape d'échappement ouverte 6. La pression du gaz diminue à 0,11 - 0,12 MPa et la température à 500-700 C. Après la fin de la course d'échappement, avec une rotation supplémentaire du vilebrequin, le cycle de travail est répété dans le même ordre. Pour généraliser, des diagrammes du cycle de travail des moteurs à carburateur et des moteurs diesel sont présentés.

Les moteurs à deux temps diffèrent des moteurs à quatre temps en ce que leurs cylindres sont remplis d'un mélange combustible ou d'air au début de la course de compression, et les cylindres sont nettoyés des gaz d'échappement à la fin de la course de détente, c'est-à-dire les processus d'échappement et d'admission se déroulent sans courses de piston indépendantes. Processus général pour tous les types de deux temps

moteurs - purge, c'est-à-dire le processus d'élimination des gaz d'échappement d'une bouteille à l'aide d'un flux de mélange combustible ou d'air. Par conséquent, ce type de moteur dispose d'un compresseur (pompe de récupération). Considérez le fonctionnement d'un moteur à carburateur à deux temps avec une purge de la chambre de vilebrequin. Ce type de moteur n'a pas de soupapes, leur rôle est joué par un piston qui, lors du déplacement, ferme les fenêtres d'admission, de sortie et de purge. À travers ces fenêtres, le cylindre communique à certains moments avec les canalisations d'entrée et de sortie et la chambre de vilebrequin (carter), qui n'a pas de communication directe avec l'atmosphère. Le cylindre en partie médiane comporte trois fenêtres : entrée, sortie 6 et purge, qui est communiquée par un clapet à la chambre de vilebrequin du moteur.

Le cycle de travail dans le moteur s'effectue en deux cycles :

1. Coup de compression. Le piston passe du PMB au PMH, bloquant d'abord la purge puis la fenêtre de sortie 6. Une fois que le piston a fermé la fenêtre de sortie dans le cylindre, la compression du mélange combustible qui y est précédemment entré commence. Dans le même temps, un vide est créé dans la chambre de manivelle en raison de son étanchéité, sous l'action de laquelle un mélange combustible pénètre dans la chambre de manivelle depuis le carburateur par la fenêtre d'admission ouverte.

2. Coup de course. Lorsque le piston est proche du PMH, le mélange de travail comprimé est enflammé par une étincelle électrique provenant d'une bougie, à la suite de quoi la température et la pression des gaz augmentent fortement. Sous l'action de la dilatation thermique des gaz, le piston se déplace vers le NDC, tandis que les gaz en expansion effectuent un travail utile. En même temps, le piston descendant ferme la fenêtre d'admission et comprime le mélange combustible dans la chambre de vilebrequin.

Lorsque le piston atteint la lumière d'échappement, il s'ouvre et les gaz d'échappement sont rejetés dans l'atmosphère, la pression dans le cylindre diminue. Avec un mouvement supplémentaire, le piston ouvre la fenêtre de purge et le mélange combustible comprimé dans la chambre de vilebrequin s'écoule à travers le canal, remplissant le cylindre et le purgeant des restes de gaz d'échappement.

Le cycle de service d'un moteur diesel à deux temps diffère du cycle de service d'un moteur à carburateur à deux temps en ce que le diesel pénètre dans le cylindre avec de l'air plutôt qu'un mélange combustible, et du carburant finement atomisé est injecté à la fin du processus de compression. .

La puissance d'un moteur à deux temps avec la même taille de cylindre et la même vitesse d'arbre est théoriquement le double de celle d'un moteur à quatre temps en raison d'un plus grand nombre de cycles de fonctionnement. Cependant, l'utilisation incomplète de la course du piston pour la détente, la pire libération du cylindre des gaz résiduels et la dépense d'une partie de la puissance générée sur l'entraînement du compresseur de récupération entraînent une augmentation de la puissance de seulement 60 à 70%.

Le cycle de travail d'un moteur à quatre temps comprend cinq processus : admission, compression, combustion, détente et échappement, qui s'achèvent en quatre temps ou deux révolutions du vilebrequin.

Une représentation graphique de la pression de gaz lorsque le volume dans le cylindre du moteur change pendant la mise en œuvre de chacun des quatre cycles est donnée par le diagramme de l'indicateur. Il peut être construit en fonction des données de calcul thermique ou pris pendant que le moteur tourne à l'aide d'un dispositif spécial - un indicateur.

Processus d'admission. L'admission du mélange combustible s'effectue après la sortie des gaz d'échappement du cycle précédent des cylindres. La soupape d'admission s'ouvre avec une certaine avance jusqu'au PMH afin d'obtenir une plus grande section d'écoulement au niveau de la soupape au moment où le piston arrive au PMH. L'apport du mélange combustible s'effectue en deux périodes. Dans la première période, le mélange entre lorsque le piston passe du PMH au PMB en raison du vide créé dans le cylindre. Dans la deuxième période, l'admission du mélange se produit lorsque le piston passe du PMB au PMH pendant un certain temps, correspondant à une rotation de 40 à 70 du vilebrequin en raison de la différence de pression et de la pression dynamique du mélange. L'admission du mélange combustible se termine par la fermeture de la vanne d'admission.Le mélange combustible entrant dans la bouteille se mélange aux gaz résiduels du cycle précédent et forme un mélange combustible. La pression du mélange dans le cylindre pendant le processus d'admission est de 70 à 90 kPa et dépend des pertes hydrauliques dans le système d'admission du moteur. La température du mélange à la fin du processus d'admission s'élève à 340 - 350 K en raison de son contact avec des pièces de moteur chauffées et de son mélange avec

gaz résiduels ayant une température de 900 - 1000 K.

processus de compression. La compression du mélange de travail dans le cylindre du moteur se produit lorsque les soupapes sont fermées et que le piston se déplace. Le processus de compression a lieu en présence d'un échange de chaleur entre le mélange de travail et les parois (cylindre, tête et tête de piston). Au début de la compression, la température du mélange de travail est inférieure à la température des parois, de sorte que la chaleur est transférée au mélange depuis les parois. Avec une compression supplémentaire, la température du mélange augmente et devient supérieure à la température des parois, de sorte que la chaleur du mélange est transférée aux parois. Ainsi, le processus de compression est effectué selon le polytrope, moyen dont n=1,33...1,38. Le processus de compression se termine au moment de l'allumage du mélange de travail. La pression du mélange de travail dans le cylindre à la fin de la compression est de 0,8 à 1,5 MPa et la température est de 600 à 750 K.

processus de combustion. La combustion du mélange de travail commence avant que le piston n'atteigne le PMH, c'est-à-dire lorsque le mélange comprimé est enflammé par une étincelle électrique. Après l'allumage, le front de flamme d'une bougie allumée à partir de la bougie se propage dans tout le volume de la chambre de combustion à une vitesse de 40 à 50 m/s. Malgré un taux de combustion aussi élevé, le mélange parvient à brûler dans le temps jusqu'à ce que le vilebrequin tourne 30 - 35. Lorsque le mélange de travail est brûlé, une grande quantité de chaleur est libérée dans la zone correspondant à 10 - 15 avant PMH et 15 - 20 après PMB, à la suite de quoi la pression et la température des gaz formés dans le cylindre augmentent rapidement. En fin de combustion, la pression du gaz atteint 3 à 5 MPa et la température atteint 2 500 à 2 800 K.

processus d'expansion. La dilatation thermique des gaz dans le cylindre du moteur se produit après la fin du processus de combustion lorsque le piston se déplace vers le PMB. Lorsque les gaz se dilatent, ils font un travail utile. Le processus de dilatation thermique procède à un échange de chaleur intense entre les gaz et les parois (cylindre, tête et tête de piston). Au début de l'expansion, le mélange de travail brûle, à la suite de quoi les gaz résultants reçoivent de la chaleur. Les gaz pendant tout le processus de dilatation thermique dégagent de la chaleur sur les murs. La température des gaz lors de la détente diminue, par conséquent, la différence de température entre les gaz et les parois change. Processus de dilatation thermique se terminant lorsque la soupape d'échappement est ouverte. Le processus de dilatation thermique se déroule le long de la palette de couleurs, dont l'indice moyen est n2=1,23...1,31. La pression de gaz dans le cylindre à la fin de l'expansion est de 0,35 à 0,5 MPa et la température est de 1200 à 1500 K.