Il primo motore a combustione interna al mondo. Rudolf Diesel - Inventore del motore a combustione interna

La storia della creazione dei motori combustione interna le lampade a gas iniziarono a competere con successo con candele costose. Tuttavia, il gas per l'illuminazione era adatto non solo per l'illuminazione.

Nel 1801 Le Bon ottenne un brevetto per la progettazione di un motore a gas. Il principio di funzionamento di questa macchina si basava sulla ben nota proprietà del gas da lui scoperto: la sua miscela con l'aria esplodeva quando si accendeva, rilasciando una grande quantità di calore. I prodotti della combustione si espansero rapidamente, esercitando una forte pressione ambiente. Creando le condizioni appropriate, è possibile utilizzare l'energia rilasciata nell'interesse dell'uomo. Il motore Lebon aveva due compressori e una camera di miscelazione. Un compressore doveva pompare aria compressa nella camera e l'altro gas leggero compresso dal generatore di gas. La miscela gas-aria è quindi entrata nel cilindro di lavoro, dove si è accesa. Il motore era a doppio effetto, cioè le camere di lavoro agivano alternativamente su entrambi i lati del pistone. In sostanza, Le Bon alimentò l'idea di un motore a combustione interna, ma nel 1804 morì prima di poter dare vita alla sua invenzione.

Negli anni successivi, diversi inventori di diversi paesi hanno cercato di creare un motore funzionante utilizzando il gas di illuminazione. Tuttavia, tutti questi tentativi non hanno portato alla comparsa sul mercato di motori in grado di competere con successo con il motore a vapore. L'onore di creare un motore a combustione interna di successo commerciale appartiene all'ingegnere belga Jean Etienne Lenoir. Mentre lavorava in un impianto di galvanica, Lenoir ebbe l'idea che la miscela aria-carburante in un motore a gas potesse essere accesa con una scintilla elettrica e decise di costruire un motore basato su questa idea.

Lenoir non ebbe immediatamente successo. Dopo che fu possibile produrre tutte le parti e assemblare le macchine, nel 1864 furono già prodotti più di 300 motori di questo tipo di varie cilindrate. Essendo diventato ricco, Lenoir smise di lavorare per migliorare la sua auto, e questo predeterminò il suo destino: fu costretta a uscire dal mercato da un motore più avanzato creato dall'inventore tedesco August Otto.

Nel 1864 ricevette il brevetto per il suo modello di motore a gas e nello stesso anno stipulò un accordo con il ricco ingegnere Langen per sfruttare questa invenzione. Ben presto nasce l'azienda "Otto and Company".

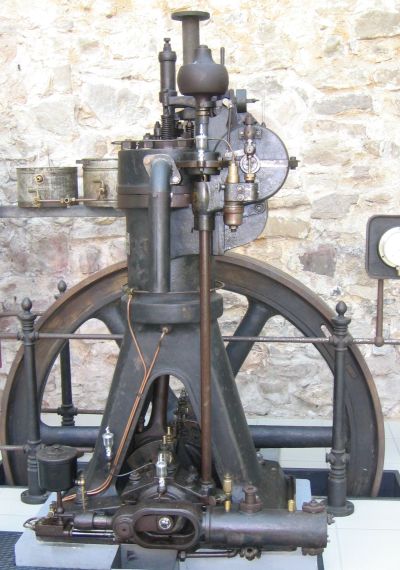

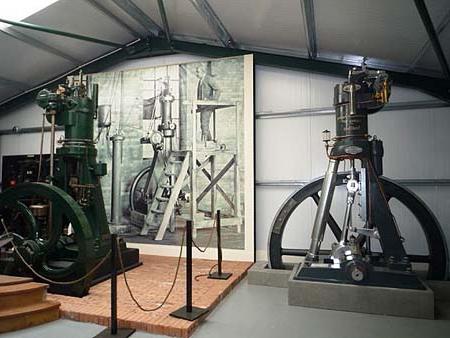

A prima vista, il motore Otto rappresentava un passo indietro rispetto al motore Lenoir. Il cilindro era verticale. L'albero rotante è stato posizionato sopra il cilindro sul lato. Lungo l'asse del pistone era fissata una rotaia collegata all'albero. Il motore ha funzionato come segue. L'albero rotante ha sollevato il pistone di 1/10 dell'altezza del cilindro, per cui si è formato uno spazio rarefatto sotto il pistone e una miscela di aria e gas è stata aspirata. La miscela si è quindi accesa. Né Otto né Langen avevano una conoscenza sufficiente dell'ingegneria elettrica e abbandonarono l'accensione elettrica. Si sono accesi a fiamma libera attraverso un tubo. Durante l'esplosione, la pressione sotto il pistone è aumentata a circa 4 atm. Sotto l'influenza di questa pressione, il pistone è salito, il volume del gas è aumentato e la pressione è diminuita. Quando il pistone è stato sollevato, un meccanismo speciale ha scollegato la guida dall'albero. Il pistone, prima sotto pressione del gas, e poi per inerzia, si alzò fino a creare un vuoto sotto di esso. Pertanto, l'energia del carburante bruciato è stata utilizzata nel motore con la massima completezza. Questa è stata la principale scoperta originale di Otto. La corsa verso il basso del pistone iniziò sotto l'azione della pressione atmosferica e, poiché i motori Otto erano quasi cinque volte più economici dei motori Lenoir, divennero immediatamente molto richiesti. Negli anni successivi ne furono prodotti circa cinquemila. Otto ha lavorato duramente per migliorare il loro design. Presto la cremagliera fu sostituita da una manovella. Ma la più significativa delle sue invenzioni arrivò nel 1877, quando Otto ottenne il brevetto per un nuovo motore a quattro tempi. Questo ciclo è ancora alla base del funzionamento della maggior parte dei motori a benzina e benzina fino ad oggi. L'anno successivo i nuovi motori furono già messi in produzione.

Il ciclo a quattro tempi è stato il più grande risultato tecnico di Otto. Ma presto si scoprì che pochi anni prima della sua invenzione, lo stesso principio di funzionamento del motore era stato descritto dall'ingegnere francese Beau de Roche. Un gruppo di industriali francesi ha impugnato il brevetto di Otto in tribunale. La corte ha ritenuto convincenti le loro argomentazioni. I diritti di Otto derivanti dal suo brevetto furono notevolmente ridotti, compreso l'annullamento del suo monopolio sul ciclo a quattro tempi.

Sebbene i concorrenti abbiano lanciato la produzione di motori a quattro tempi, il modello Otto, elaborato in molti anni di produzione, era ancora il migliore e la domanda non si è fermata. Nel 1897 furono prodotti circa 42 mila di questi motori di varie capacità. Tuttavia, il fatto che il gas leggero fosse usato come carburante ridusse notevolmente la portata dei primi motori a combustione interna. Il numero di impianti di illuminazione e gas era insignificante anche in Europa e in Russia ce n'erano solo due: a Mosca e San Pietroburgo.

Pertanto, la ricerca di un nuovo carburante per il motore a combustione interna non si è fermata. Alcuni inventori tentarono di utilizzare un paio di zhiBrayton come gas nello stesso 1872, escogitò uno dei primi cosiddetti carburatori "evaporativi", ma agì in modo insoddisfacente.

Un motore a benzina funzionante non apparve fino a dieci anni dopo. Fu inventato dall'ingegnere tedesco Julius Daimler. Per molti anni ha lavorato per la ditta Otto e ne è stato membro del consiglio di amministrazione. Nei primi anni '80 propose al suo capo un progetto per un motore a benzina compatto che potesse essere utilizzato nei trasporti. Otto ha reagito freddamente alla proposta di Daimler. Quindi Daimler, insieme al suo amico Wilhelm Maybach, prese una decisione coraggiosa: nel 1882 lasciarono l'azienda Otto, acquisirono una piccola officina vicino a Stoccarda e iniziarono a lavorare al loro progetto.

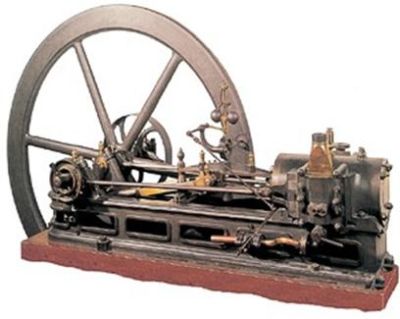

Il problema che Daimler e Maybach hanno dovuto affrontare non è stato facile: hanno deciso di creare un motore che non richiedesse un generatore di gas, fosse molto leggero e compatto, ma allo stesso tempo abbastanza potente da muovere l'equipaggio. Daimler prevedeva di aumentare la potenza aumentando la velocità dell'albero, ma per questo era necessario garantire la frequenza di accensione richiesta della miscela. Nel 1883 fu creato il primo motore a benzina con accensione da un tubo cavo caldo aperto nel cilindro.

Il primo modello di motore a benzina era destinato a un'installazione fissa industriale.

Il processo di evaporazione del carburante liquido nei primi motori a benzina lasciava molto a desiderare. Pertanto, l'invenzione del carburatore ha fatto una vera rivoluzione nella costruzione del motore. Il suo creatore è l'ingegnere ungherese Donat Banki. Nel 1893 ottenne un brevetto per un carburatore a getto, che era il prototipo di tutti i carburatori moderni. A differenza dei loro predecessori, i primi motori a combustione interna di Banky erano monocilindrici e, per aumentare la potenza del motore, di solito aumentavano il volume del cilindro. Quindi hanno iniziato a raggiungere questo obiettivo aumentando il numero di cilindri.

Alla fine del XIX secolo apparvero i motori a due cilindri e dall'inizio del XX secolo iniziarono a diffondersi i motori a quattro cilindri.

Il dispositivo principale di qualsiasi veicolo, anche a terra, è una centrale elettrica, un motore che converte vari tipi di energia in lavoro meccanico.

Nel corso dello sviluppo storico dei motori di trasporto, il lavoro meccanico del movimento è stato svolto mediante l'utilizzo di:

1) la forza muscolare dell'uomo e degli animali;

2) le forze del vento e dei flussi d'acqua;

3) energia termica del vapore e vari tipi combustibili gassosi, liquidi e solidi;

4) energia elettrica e chimica;

5) energia solare e nucleare.

Le registrazioni dei tentativi di costruire veicoli semoventi erano già nei secoli XV - XVI. È vero, le centrali elettriche di questi "veicoli" erano la forza muscolare di una persona. Una delle prime installazioni semoventi "a propulsione muscolare" abbastanza famose è una carrozza azionata a mano da un orologiaio senza gambe di Norimberga, Stefan Farfleur, che costruì nel 1655.

La più famosa in Russia era la "carrozza autonoma", costruita a San Pietroburgo dal contadino L. L. Shamshurenkov nel 1752.

Questa carrozza, abbastanza capiente per il trasporto di più persone, era messa in moto dalla forza muscolare di due persone. La prima bicicletta a pedali in metallo, simile nel design a quelle moderne, fu realizzata da Artamonov, un servo nel distretto di Verkhotrussky nella provincia di Perm, a cavallo tra il XVIII e il XIX secolo.

Le centrali più antiche, anche se non da trasporto, sono motori idraulici - ruote idrauliche azionate dal flusso (peso) dell'acqua in caduta, nonché turbine eoliche. La forza dei venti è stata usata fin dall'antichità per il movimento dei velieri, e molto più tardi per quelli rotanti. L'uso del vento nelle navi rotanti è stato effettuato con l'ausilio di colonne rotanti verticali che hanno sostituito le vele.

Apparizione nel XVII secolo i motori ad acqua, e successivamente i motori a vapore, hanno svolto un ruolo importante nell'emergere e nello sviluppo della produzione manifatturiera, e poi nella rivoluzione industriale. Tuttavia, le grandi speranze degli inventori dei veicoli semoventi per l'utilizzo dei primi motori a vapore per veicoli non si sono avverate. Il primo veicolo semovente a vapore con una capacità di carico di 2,5 tonnellate, costruito nel 1769 dall'ingegnere francese Joseph Cagno, si rivelò molto ingombrante, lento e richiedeva soste obbligatorie ogni 15 minuti di movimento.

Solo alla fine del XIX secolo. in Francia sono stati creati campioni di grande successo di equipaggi semoventi con motori a vapore. A partire dal 1873, il designer francese Ademe Bolet costruì diversi motori a vapore di successo. Nel 1882 apparvero le auto a vapore Dion-Bouton,

e nel 1887 - le auto di Leon Serpole, chiamato "l'apostolo del vapore". La caldaia a tubi piatti realizzata dalla Serpole era un perfetto generatore di vapore con evaporazione quasi istantanea dell'acqua.

Le auto a vapore Serpole gareggiarono con le auto a benzina in molte gare e competizioni ad alta velocità fino al 1907. Allo stesso tempo, il miglioramento dei motori a vapore come motori di trasporto continua oggi nella direzione di ridurne il peso e le dimensioni e aumentare l'efficienza.

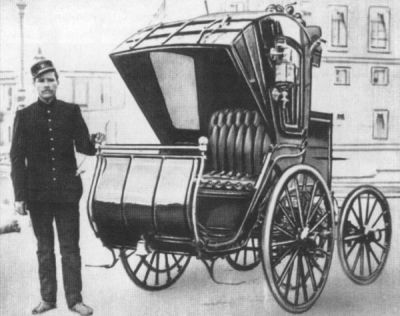

Miglioramento dei motori a vapore e sviluppo dei motori a combustione interna nella seconda metà del XIX secolo. è stato accompagnato da tentativi di utilizzo da parte di numerosi inventori energia elettrica per motori di trasporto. Alla vigilia del terzo millennio, la Russia ha celebrato il centenario dell'uso del trasporto elettrico terrestre urbano: il tram. Poco più di cento anni fa, negli anni '80 del XIX secolo, apparvero le prime auto elettriche. Il loro aspetto è associato alla creazione negli anni '60 dell'Ottocento batterie al piombo. Tuttavia, un peso specifico troppo grande e una capacità insufficiente non consentivano ai veicoli elettrici di prendere parte alla competizione con motori a vapore e motori a benzina. Anche i veicoli elettrici con batterie argento-zinco più leggere e ad alta intensità energetica non hanno trovato ampia applicazione. In Russia, il talentuoso designer I. V. Romanov ha creato alla fine del XIX secolo. diversi tipi di veicoli elettrici con batterie abbastanza leggere.

I veicoli elettrici hanno vantaggi piuttosto elevati. Innanzitutto sono ecocompatibili, poiché non hanno affatto gas di scarico, hanno un'ottima caratteristica di trazione ed elevate accelerazioni dovute alla coppia crescente con una diminuzione del numero di giri; utilizzano elettricità a basso costo, sono facili da usare, affidabili nel funzionamento, ecc. Oggi le auto elettriche e i filobus hanno serie prospettive di sviluppo e utilizzo nel trasporto urbano ed extraurbano a causa della necessità di risolvere radicalmente i problemi per ridurre l'inquinamento ambientale.

I tentativi di creare motori a combustione interna alternativi furono fatti alla fine del XVIII secolo. Così, nel 1799, l'inglese D. Barber propose un motore che funzionava con una miscela di aria e gas ottenuta dalla distillazione del legno. Un altro inventore del motore a gas, Etienne Lenoir, utilizzava il gas per l'illuminazione come carburante.

Già nel 1801, il francese Philippe de Bonnet propose un progetto di motore a gas in cui aria e gas venivano compressi da pompe indipendenti, alimentate nella camera di miscelazione e da lì nel cilindro del motore, dove la miscela veniva accesa da una scintilla elettrica. L'aspetto di questo progetto è considerato la data di nascita dell'idea di accensione elettrica della miscela aria-carburante.

Il primo motore stazionario di nuovo tipo, funzionante su un ciclo a quattro tempi con precompressione della miscela, fu progettato e costruito nel 1862 dal meccanico di Colonia N. Otto.

Quasi tutti i moderni motori a benzina e a gas fino ad oggi funzionano con il ciclo Otto (un ciclo con apporto di calore a volume costante).

L'uso pratico dei motori a combustione interna per le squadre di trasporto iniziò negli anni '70 - '80. 19esimo secolo basato sull'utilizzo di miscele di gas e benzina-aria come carburante e precompressione nei cilindri. Tre designer tedeschi sono ufficialmente riconosciuti come gli inventori dei motori da trasporto operanti su frazioni liquide di distillazione dell'olio: Gottlieb Daimler, che costruì una motocicletta con motore a benzina secondo un brevetto del 29 agosto 1885;

Karl Benz, che costruì una carrozza a tre ruote con motore a benzina con brevetto del 25 marzo 1886;

Rudolf Diesel, che ricevette nel 1892 un brevetto per un motore con autoaccensione di una miscela di aria e carburante liquido a causa del calore rilasciato durante la compressione.

Va notato qui che i primi motori a combustione interna funzionanti con frazioni leggere di distillazione dell'olio sono stati creati in Russia. Così, nel 1879, il marinaio russo I.S. Kostovich progettò e nel 1885 testò con successo un motore a benzina a 8 cilindri di massa ridotta e potenza elevata. Questo motore era destinato ai veicoli aeronautici.

Nel 1899 a San Pietroburgo fu creato il primo motore economico ed efficiente al mondo con accensione per compressione. L'andamento del ciclo di lavoro in questo motore differiva dal motore proposto dall'ingegnere tedesco R. Diesel, che propose di effettuare il ciclo di Carnot con combustione isotermica. In Russia, per un breve periodo, è stato migliorato il design di un nuovo motore, un motore diesel senza compressore, e già nel 1901 sono stati costruiti in Russia motori diesel senza compressore progettati da G.V. Trinkler e quelli progettati da Ya.V. Mamin - in 1910.

Il designer russo E. A. Yakovlev ha progettato e costruito un veicolo a motore con motore a cherosene.

Inventori e designer russi hanno lavorato con successo alla creazione di equipaggi e motori: F. A. Blinov, Khaidanov, Guryev, Makhchansky e moltiAltro.

I criteri principali nella progettazione e produzione di motori fino agli anni '70 del XX secolo. c'era il desiderio di aumentare la cilindrata e, di conseguenza, di ottenere il motore più compatto. Dopo la crisi petrolifera di 70 - 80 anni. l'esigenza principale era quella di ottenere la massima efficienza. Gli ultimi 10 - 15 anni del XX secolo. I criteri principali per qualsiasi motore sono i requisiti e gli standard sempre crescenti per la pulizia ambientale dei motori e, soprattutto, per una drastica riduzione della tossicità dei gas di scarico garantendo al contempo una buona economia e una potenza elevata.

motori a carburatore, lunghi anni che non ha avuto concorrenti in termini di compattezza e capacità in litri, oggi non soddisfa i requisiti ambientali. Anche carburatori con controllo elettronico non può garantire il rispetto dei moderni requisiti per la tossicità dei gas di scarico nella maggior parte delle modalità di funzionamento del motore. Queste esigenze e le dure condizioni di concorrenza nel mercato mondiale hanno rapidamente cambiato la tipologia delle centrali elettriche per veicoli e, soprattutto, per autovetture. Oggi vari sistemi di iniezione del carburante con vari sistemi di controllo, anche elettronici, hanno quasi completamente sostituito l'uso dei carburatori sui motori delle autovetture.

Ristrutturazione radicale della costruzione di motori da parte delle più grandi case automobilistiche del mondo nell'ultimo decennio del 20° secolo. ha coinciso con il terzo periodo di decelerazione della costruzione del motore russo. A causa della crisi dell'economia del paese, l'industria nazionale non è stata in grado di garantire il trasferimento tempestivo della costruzione di motori alla produzione di nuovi tipi di motori. Allo stesso tempo, la Russia ha una buona riserva di ricerca per la creazione di motori promettenti e personale qualificato di specialisti in grado di implementare rapidamente la riserva scientifica e di progettazione esistente in produzione. Negli ultimi 8 - 10 anni sono stati sviluppati e prodotti fondamentalmente nuovi prototipi di motori con cilindrata regolabile e rapporto di compressione regolabile. Nel 1995 è stato sviluppato e implementato un sistema di alimentazione del carburante e controllo dell'accensione basato su microprocessore presso lo stabilimento automobilistico di Zavolzhsky e lo stabilimento automobilistico di Nizhny Novgorod, che garantisce il rispetto degli standard ambientali EURO-1. Sono stati sviluppati e prodotti campioni di motori con un sistema di controllo dell'alimentazione del carburante a microprocessore e convertitori che soddisfano i requisiti ambientali di EURO-2. Durante questo periodo, scienziati e specialisti di NAMI hanno sviluppato e creato: un promettente motore diesel turbocomposto, una serie di motori diesel e benzina ecologici di layout tradizionale, motori alimentati a idrogeno, fuoristrada galleggianti con un effetto delicato sul terreno, ecc.

I moderni modi di trasporto terrestre devono il loro sviluppo principalmente all'uso di motori a combustione interna alternativi come centrali elettriche. Sono i motori a combustione interna a pistoni che sono ancora la tipologia principale di centrali elettriche, principalmente utilizzati su automobili, trattori, macchine agricole, stradali e movimento terra. Questa tendenza continua oggi e continuerà nel prossimo futuro. I principali concorrenti dei motori a pistoni sono turbine a gas ed elettrici, solari e jet centrali elettriche- non hanno ancora lasciato la fase di creazione di campioni sperimentali e piccoli lotti pilota, anche se il lavoro sul loro perfezionamento e miglioramento come motori per autotrattori continua in molte aziende e aziende in tutto il mondo.

Appartengono alle prime idee per la realizzazione di motori a combustione interna XVII secolo, nel 1680 Huygens propose di costruire un motore che funziona facendo esplodere una carica di polvere da sparo in un cilindro. Tra la fine del 18° e l'inizio del 19° secolo risalgono numerosi brevetti relativi alla conversione del calore dei combustibili fossili in lavoro nel cilindro di un motore. Tuttavia, il primo motore di questo tipo, adatto all'uso pratico, fu costruito e brevettato da Lenoir (Francia) nel 1860. Il motore funzionava a gas leggero, senza precompressione, e aveva un rendimento di circa il 3%.

Negli anni '70-'80 del XIX secolo, i motori a benzina con accensione a scintilla funzionanti a ciclo di combustione rapido iniziarono ad essere ampiamente utilizzati nella pratica. Dal 1885 iniziò la costruzione di automobili con motori a combustione interna a benzina. Un grande contributo allo sviluppo di questo tipo di motore è stato dato da Karl Benz, Robert Bosch (Germania), Daimler (Austria). Questi motori sono stati sviluppati anche in Russia: il capitano della flotta russa I.S. Kostovich costruì nel 1879 il motore per dirigibile da 80 CV più leggero dell'epoca. con un peso specifico di 3 kg / CV, molto più avanti degli ingegneri tedeschi.

La fase successiva nello sviluppo dei motori a combustione interna è stata la creazione dei cosiddetti motori "calorici", in cui il carburante veniva acceso non da una scintilla elettrica, ma da una parte calda nel cilindro. Tali motori iniziarono a essere costruiti all'inizio degli anni '90 del XIX secolo.

Nel 1892 Rudolf Diesel, ingegnere presso MAN (Germania), ricevette il brevetto per un nuovo motore a combustione interna (brevetto n. 67207 del 28 febbraio 1892). Nel 1893 pubblicò un opuscolo "Teoria e progetto di una macchina termica razionale, progettata per sostituire la macchina a vapore e altri motori attualmente esistenti". Il motore “razionale” assumeva una pressione di compressione di 250 atm, un rendimento del 75%, funzionamento secondo il ciclo di Carnot (fornitura di calore a T = cost), senza raffreddamento dei cilindri, polvere di carbone combustibile.

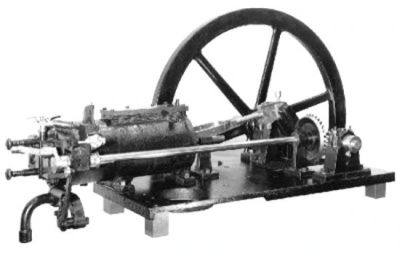

Nel 1893 si tentò di costruire un tale motore nello stabilimento MAN di Augusta. Il lavoro è stato supervisionato dall'autore stesso. Allo stesso tempo, è diventata chiara l'impossibilità di implementare l'idea: il motore non poteva funzionare con polvere di carbone e la combustione a T=const non poteva essere eseguita. Nel 1894 fu costruito il 2° motore, in grado di funzionare a vuoto per un breve periodo. Il 3° motore costruito nel 1895 si rivelò più riuscito. Ha abbandonato le proposte principali di R. Diesel: il motore funzionava a cherosene, il carburante veniva spruzzato con aria compressa, la combustione veniva effettuata a P = cost, veniva fornito il raffreddamento ad acqua dei cilindri.

Nel febbraio del 1897 fu presentato per le prove ufficiali solo il 4° motore, che aveva una potenza di circa 20 CV, una pressione di compressione di 30 atm ed un rendimento del 26-30%. Un'efficienza così elevata non è stata raggiunta in precedenza in nessun motore termico.

Il ciclo del nuovo motore era significativamente diverso da quello descritto nel brevetto e nella brochure. Ha implementato i principi precedentemente noti e testati in altri motori sperimentali: precompressione dell'aria nel cilindro, alimentazione diretta del carburante al termine della corsa di compressione, autoaccensione del carburante, ecc. Le differenze tra il motore costruito e il 1° brevetto e l'uso delle idee di altri inventori hanno causato molti attacchi contro R. Diesel, le sue numerose cause legali e difficoltà finanziarie. Probabilmente, questo ha dato origine alla tragica morte di R. Diesel prima dell'inizio della prima guerra mondiale. Tuttavia, in onore del riconoscimento dei meriti di R. Diesel nella creazione di un nuovo motore e della sua diffusa introduzione nell'industria e nei trasporti, il motore ad accensione spontanea è stato chiamato "diesel".

Nel 1898, lo stabilimento meccanico di San Pietroburgo della ditta "Ludwig Nobel" (ora lo stabilimento

"Russian Diesel") ha acquistato una licenza per la produzione di nuovi motori. L'obiettivo era garantire il funzionamento del motore con carburante a basso costo: petrolio greggio (invece del costoso cherosene utilizzato in Occidente). Questo problema è stato risolto con successo: nel gennaio 1899 è stato testato il primo motore diesel costruito in Russia, con una capacità di 20 CV. ad una velocità di 200 giri/min.

Gli ingegneri russi hanno risolto molti problemi di progettazione dell'ingegneria diesel, hanno fornito ai dettagli il progetto che in seguito è diventato generalmente accettato. Nel nostro Paese sono state risolte anche le problematiche legate all'utilizzo dei motori diesel sulle navi. Nel 1903 entra in funzione la prima motonave al mondo "Vandal", una nave cisterna di tipo lacustre con una capacità di carico di 820 tonnellate con tre motori irreversibili a 4 tempi con una potenza totale di 360 CV. Nel 1908 fu costruita la prima nave marina al mondo: la petroliera "Delo" (in seguito "V. Chkalov") per la navigazione nel Mar Caspio con una cilindrata di 6000 tonnellate con due motori diesel da 500 CV ciascuno. A seguito dell'impianto "L. Nobel, gli stabilimenti Kolomensky e Sormovsky iniziarono a produrre motori diesel.

Grazie al successo dell'industria diesel in Russia, i motori diesel iniziarono a essere chiamati un tempo "motori russi". La Russia ha mantenuto la sua posizione di leader nell'industria del diesel marino fino alla prima guerra mondiale. Così, fino al 1912, furono costruite 16 motonavi in tutto il mondo con una potenza principale diesel di oltre 600 CV; 14 di loro sono stati costruiti in Russia. Anche negli anni '20, nonostante la grande distruzione dell'economia nazionale durante la prima guerra mondiale e guerre civili, nel nostro paese, sono stati creati e prodotti motori a croce a bassa velocità per navi di grado 6 DKRN 38/50, 4DKRN 41/50 e 6DKRN 65/86 con una potenza complessiva di 750, 500 e 2400 CV, rispettivamente ...

I motori diesel a compressore, in cui il carburante veniva fornito al cilindro utilizzando aria compressa ad alta pressione, erano distribuiti prevalentemente nella pratica mondiale dall'inizio dell'uso fino alla metà degli anni '30. Di norma, come motori principali venivano utilizzati motori diesel a 2 o 4 tempi a croce a bassa velocità, spesso a doppio effetto. Lo spurgo dei motori a combustione interna a 2 tempi è stato effettuato da una pompa di spurgo a pistoni azionata dall'albero motore.

L'idea di un motore diesel senza compressore, brevettato nel 1898 da uno studente dell'Istituto tecnologico di San Pietroburgo G.V. Trinkler (poi professore al Gorky Institute of Engineers trasporto d'acqua), è stato ampiamente sviluppato solo negli anni '30, quando sono state create apparecchiature di alimentazione sufficientemente affidabili per l'iniezione diretta di carburante utilizzando pompe ad alta pressione.

Dopo la seconda guerra mondiale si è osservato uno sviluppo particolarmente rapido dell'industria del diesel. La distribuzione predominante come motore principale sulle navi della flotta da trasporto è stata ricevuta da un motore diesel a semplice effetto senza compressore reversibile a croce a bassa velocità a 2 tempi, che lavora direttamente sull'elica. Come motori ausiliari, sono stati utilizzati motori diesel a 4 tempi a media velocità montati sul bagagliaio, utilizzati ancora oggi.

Negli anni '50, le principali società di costruzione di diesel hanno avviato lavori per forzare i motori utilizzando la sovralimentazione a turbina a gas, testata e brevettata dall'ingegnere. Buchi (Svizzera) nel 1925. Nei motori a 2 tempi a basso regime, a causa della sovralimentazione, la pressione media effettiva nel cilindro Pe è stata aumentata da 4-6 kg/cm2 (primi anni '50) a 7-5-8,3 kg/cm2 negli anni '60 al valore di motori con efficienza effettiva fino al 38-40%. Negli anni '70, con l'ulteriore potenziamento dei motori sovralimentati, la pressione media effettiva nel cilindro è stata portata a 11-12 kg/cm2; i diametri massimi dei cilindri raggiungevano i 1050-1060 mm con una corsa del pistone di 1900-2900 mm e una potenza del cilindro di 5000-6000 CV. Attualmente l'industria fornisce al mercato mondiale motori marini a bassa velocità con una pressione media effettiva nel cilindro di 18-19,1 kg/cm2, con un diametro del cilindro fino a 960-980 mm e una corsa del pistone fino a 3150 -3420 mm. Le capacità aggregate raggiungono 82000-93000 els. con un'efficienza effettiva fino al 48-52%. Tali indicatori di efficienza non sono stati raggiunti in nessun motore termico.

Per i motori a 4 tempi a media velocità negli anni '50, la pressione effettiva media Pe era compresa tra 6,75 e 8,5 kg/cm2. Negli anni '60 Re è stato aumentato a 14–15 kg/cm2. Negli anni '70 e '80 tutte le principali imprese di costruzione di diesel hanno raggiunto il livello Pe di 17-20 kg/cm2; in motori sperimentali si ottiene Re 25-30 kg/cm2. Il diametro massimo del cilindro era Dts = 600-650 mm, la corsa del pistone S = 600-650 mm, la potenza massima del cilindro Nec = 1500-1650 el., il rendimento effettivo era del 42-45%. Approssimativamente tali indicatori sono offerti oggi sul mercato dei motori a 4 tempi a media velocità.

tendenza verso di più uso diffuso motori a media velocità come i principali sulle navi Marina Militare emerse negli anni '60. In una certa misura, è stato collegato al successo della società Pilstick (Francia), che ha creato il motore RS-2 ad alta competitività, nonché alle esigenze per lo sviluppo di navi specializzate, che hanno proposto una limitazione dell'altezza della sala macchine. Successivamente, motori di questo tipo sono stati creati anche da altre aziende - V 65/65 Sulzer-MAN, 60M Mitsui, TM-620 Stork, Vartsila 46 e altri cicli ed economia di esercizio grazie all'uso di combustibili residui sempre più pesanti, riducendo le emissioni nocive dai gas di scarico nell'ambiente.

Il diesel a 2 tempi a bassa velocità rimane il motore principale più comune nelle moderne applicazioni marine. Allo stesso tempo, a causa dell'intensa concorrenza nel mercato per questa classe di motori, sono rimasti solo 2 modelli: Burmeister e Wein (Danimarca) e Sulzer (Svizzera). La produzione di motori a bassa velocità di un design simile da parte di MAN (Germania), Doxford (Inghilterra), Fiat (Italia), Getaverken (Svezia), Stork (Olanda) è stata interrotta.

L'azienda Sulzer, avendo creato una gamma di motori di tipo RTA ad alte prestazioni all'inizio degli anni '80, ha tuttavia ridotto la propria produzione di anno in anno. Nel 1996 e nel 1997 l'azienda non ha ricevuto alcun ordine per motori RTA. Di conseguenza, una partecipazione di controllo in New Sulzer Diesel è stata acquistata da Vartsila (Finlandia).

Nel 1981, Burmeister & Wein ha sviluppato una gamma di motori a corsa lunga altamente economici del tipo MC. Tuttavia, la società non è riuscita a superare le difficoltà finanziarie e ha ceduto una partecipazione di controllo a MAN. L'associazione MAN-B&W continua a migliorare i motori della serie MC, offrendo ai consumatori motori a croce con diametri dei cilindri da 280 a 980 mm e con un rapporto corsa pistone/diametro pari a S/D = 2,8; 3.2 e 3.8.

In Russia, i moderni motori diesel a bassa velocità sono stati prodotti dal 1959 presso l'impianto di costruzione di macchine di Bryansk su licenza di Burmeister e Vine. I motori sono installati sia su navi nazionali che su navi di costruzione straniera.

Un ulteriore miglioramento dei motori a croce a bassa velocità va lungo il percorso di potenziarli con la sovralimentazione, ridurre il peso specifico, aumentare l'affidabilità, aumentare la durata tra le aperture, utilizzare i combustibili residui più pesanti e ridurre le emissioni nocive nell'ambiente. Date le limitate riserve di combustibili petroliferi liquidi sulla terra, lavoro di ricerca sull'uso della polvere di carbone come combustibile nel cilindro di un motore diesel a bassa velocità.

Più di una generazione di scienziati ha lottato per aumentare l'efficienza dei motori delle macchine. Ma presentare un'idea e sostanziarla teoricamente non significa inventare qualcosa di nuovo. Sono quelle persone che sono riuscite praticamente a confermare ciò per cui centinaia di persone hanno litigato e possono portare con orgoglio il titolo di "inventore". Fu proprio un tale professionista che era Rudolf Diesel, che portò al mondo un motore a combustione interna acceso dalla compressione dell'aria.

Biografia del grande inventore

Rudolf Diesel nasce nel 1858 a Parigi. Mio padre lavorava come rilegatore di libri, la famiglia aveva abbastanza soldi per vivere. Tuttavia, il trasferimento in Inghilterra era inevitabile, poiché la guerra franco-prussiana ha apportato i propri aggiustamenti. E la famiglia Diesel, come sapete, apparteneva ai tedeschi per nazionalità, e per evitare una reazione sciovinista dovettero decidere di trasferirsi.

Presto, Rudolph, 12 anni, fu mandato nella sua nativa Germania per studiare con il fratello di sua madre, il professor Barnikel. La famiglia lo accolse molto calorosamente e molti libri, studiando in una vera scuola e poi presso la Scuola Politecnica di Augusta, le conversazioni con uno zio intelligente andarono a beneficio del futuro inventore di fama mondiale. Dal 1875, uno studente eccezionale, Rudolf Diesel, ha proseguito i suoi studi presso la Scuola Tecnica Superiore di Monaco, dove è stato infiammato dall'idea di inventare un motore a combustione interna. In una conversazione con il professor Bauerfeind, ha parlato allo studente del più grande interesse del mondo moderno in un campo tecnico come l'ingegneria meccanica.  Solo allora ha scoperto che il ragazzo sognava da molto tempo e stava lavorando per sostituire la macchina a vapore con una a combustione interna. Dopo gli studi, il professore della Scuola di Monaco, Karl Linde, ha invitato Diesel a lavorare in un impianto di refrigerazione, dove il giovane ha ricoperto la carica di direttore per 12 anni. Nonostante l'occupazione principale, Rudolf Diesel non lasciò il lavoro per l'obiettivo principale della vita: un'invenzione che in seguito avrebbe preso il suo nome. Solo qui siamo persone moderne, conoscendo il motore diesel, hanno già dimenticato il nome del suo inventore.

Solo allora ha scoperto che il ragazzo sognava da molto tempo e stava lavorando per sostituire la macchina a vapore con una a combustione interna. Dopo gli studi, il professore della Scuola di Monaco, Karl Linde, ha invitato Diesel a lavorare in un impianto di refrigerazione, dove il giovane ha ricoperto la carica di direttore per 12 anni. Nonostante l'occupazione principale, Rudolf Diesel non lasciò il lavoro per l'obiettivo principale della vita: un'invenzione che in seguito avrebbe preso il suo nome. Solo qui siamo persone moderne, conoscendo il motore diesel, hanno già dimenticato il nome del suo inventore.

Prima combustione interna

Rudolf Diesel ha impiegato molti anni di duro lavoro per realizzare il suo sogno. Con l'aiuto di Karl Linde, la Society of Augsburg Engineering Works ha visto i calcoli teorici, che si sono interessati al suo lavoro e hanno fornito spazio per esperimenti. Rudolph ha migliorato la sua invenzione per due lunghi anni e durante uno degli esperimenti si è verificata un'esplosione, lo stesso scienziato si è quasi fatto male.

Presto la giustizia ha prevalso e il duro lavoro è stato premiato: il primo diesel consegnato Diesel ha deciso di provare ad accendersi con l'aiuto e quindi iniettare carburante lì, a seguito del quale è scoppiata una fiamma. Nonostante il riconoscimento del lavoro di uno scienziato in tutto il mondo, un invito in Russia e in America, la nativa Germania è rimasta irremovibile sulla sua invenzione, dicendo che un tale motore esiste da tempo. Forse esistevano altre invenzioni tedesche in fase di sviluppo, ma il mondo non si ferma, si sviluppa e il vincitore è colui che è arrivato per primo al traguardo.  Con una tale reazione dalla Germania, Rudolf Diesel non riuscì a venire a patti e il 29 settembre 1913, essendo andato su un piroscafo a Londra, non arrivò a destinazione. Di notte, solo lo scienziato è rimasto nel reparto di guardia, e al mattino era vuoto e la tuta da notte non è stata toccata. Non si sa se si sia trattato di suicidio a causa del mancato riconoscimento da parte della Germania o di un tragico incidente. Dopo qualche tempo, i pescatori hanno ripescato il cadavere di un uomo vestito decentemente, ma un violento temporale li ha costretti a ributtare il corpo in mare. I pescatori superstiziosi sentivano di chiedere di rimanere nell'elemento acqua. L'acqua fredda e il fondale sabbioso divennero l'ultima dimora di un geniale inventore, il cui ricordo vive ancora nel suo motore diesel.

Con una tale reazione dalla Germania, Rudolf Diesel non riuscì a venire a patti e il 29 settembre 1913, essendo andato su un piroscafo a Londra, non arrivò a destinazione. Di notte, solo lo scienziato è rimasto nel reparto di guardia, e al mattino era vuoto e la tuta da notte non è stata toccata. Non si sa se si sia trattato di suicidio a causa del mancato riconoscimento da parte della Germania o di un tragico incidente. Dopo qualche tempo, i pescatori hanno ripescato il cadavere di un uomo vestito decentemente, ma un violento temporale li ha costretti a ributtare il corpo in mare. I pescatori superstiziosi sentivano di chiedere di rimanere nell'elemento acqua. L'acqua fredda e il fondale sabbioso divennero l'ultima dimora di un geniale inventore, il cui ricordo vive ancora nel suo motore diesel.

Insieme a contenuto

Introduzione………………………………………………………………………….2

1. Storia della creazione………………………………………………….…..3

2. Storia dell'industria automobilistica in Russia………………………………7

3. Motori a combustione interna alternativi……………………8

3.1 Classificazione GHIACCIO …………………………………………….8

3.2 Nozioni di base sui motori a combustione interna a pistoni ………………………9

3.3 Principio di funzionamento………………………………………………..10

10

3.5 Il principio di funzionamento di un motore diesel a quattro tempi……………11

3.6 Come funziona motore a due tempi…………….12

3.7 Ciclo di lavoro del carburatore a quattro tempi e dei motori diesel…………………………………………….…………….13

3.8 Ciclo di lavoro del motore a quattro tempi………...……14

3.9 Cicli di lavoro dei motori a due tempi………………...15

Conclusione……………………………………………………………………..16

Introduzione.

Il 20° secolo è il mondo della tecnologia. Potenti macchine estraggono dalle viscere della terra milioni di tonnellate di carbone, minerali, petrolio. Potenti centrali elettriche generano miliardi di kilowattora di elettricità. Migliaia di fabbriche e fabbriche producono vestiti, radio, televisori, biciclette, automobili, orologi e altri prodotti necessari. Telegrafo, telefono e radio ci collegano con il mondo intero. Treni, navi, aerei ci trasportano ad alta velocità attraverso continenti e oceani. E in alto sopra di noi, al di fuori dell'atmosfera terrestre, volano razzi e satelliti artificiali della Terra. Tutto questo non funziona senza l'aiuto dell'elettricità.

L'uomo iniziò il suo sviluppo appropriandosi dei prodotti finiti della natura. Già nella prima fase di sviluppo, iniziò a utilizzare strumenti artificiali.

Con lo sviluppo della produzione, iniziano a delinearsi le condizioni per l'emergere e lo sviluppo delle macchine. All'inizio, le macchine, come gli strumenti, aiutavano solo una persona nel suo lavoro. Quindi hanno iniziato a sostituirlo gradualmente.

Nel periodo feudale della storia, per la prima volta, la forza del flusso dell'acqua fu utilizzata come fonte di energia. Il movimento dell'acqua faceva ruotare la ruota idraulica, che a sua volta azionava vari meccanismi. Durante questo periodo apparve un'ampia varietà di macchine tecnologiche. Tuttavia, l'uso diffuso di queste macchine è stato spesso ostacolato dalla mancanza di flusso d'acqua nelle vicinanze. Era necessario cercare nuove fonti di energia per alimentare macchine ovunque sulla superficie terrestre. Hanno provato l'energia eolica, ma si è rivelata inefficace.

Cominciarono a cercare un'altra fonte di energia. Gli inventori hanno lavorato a lungo, hanno testato molte macchine e, infine, è stato costruito un nuovo motore. Era una macchina a vapore. Ha messo in moto numerose macchine e macchine utensili in fabbriche e fabbriche. inizio XIX secolo, furono inventati i primi veicoli a vapore terrestri, le locomotive a vapore.

Ma i motori a vapore erano complessi, ingombranti e costosi. Il trasporto meccanico in rapido sviluppo necessitava di un motore diverso, piccolo ed economico. Nel 1860, il francese Lenoir, utilizzando gli elementi strutturali di un motore a vapore, carburante a gas e una scintilla elettrica per l'accensione, progettò il primo motore a combustione interna che trovò applicazione pratica.

1. STORIA DELLA CREAZIONE

Usare l'energia interna significa fare un lavoro utile a sue spese, cioè convertire l'energia interna in energia meccanica. Nell'esperimento più semplice, che consiste nel versare un po' d'acqua in una provetta e portarla a bollore (inoltre, la provetta viene inizialmente chiusa con un tappo), il tappo sale sotto la pressione del vapore risultante e fuoriesce.

In altre parole, l'energia del combustibile viene convertita nell'energia interna del vapore, e il vapore, espandendosi, funziona, staccando la spina. Quindi l'energia interna del vapore viene convertita nell'energia cinetica della spina.

Se sostituiamo la provetta con un robusto cilindro di metallo e il tappo con un pistone che si adatta perfettamente alle pareti del cilindro ed è in grado di muoversi liberamente lungo di esse, otteniamo il motore termico più semplice.

I motori termici sono macchine in cui l'energia interna del combustibile viene convertita in energia meccanica.

La storia delle macchine termiche risale a un lontano passato, si dice, più di duemila anni fa, nel III secolo aC, il grande meccanico e matematico greco Archimede costruì un cannone che sparava a vapore. Il disegno del cannone di Archimede e la sua descrizione furono ritrovati 18 secoli dopo nei manoscritti del grande scienziato, ingegnere e artista italiano Leonardo da Vinci.

Come ha sparato questa pistola? Un'estremità della canna era fortemente riscaldata in fiamme. Quindi l'acqua è stata versata nella parte riscaldata della canna. L'acqua è evaporata all'istante e si è trasformata in vapore. Il vapore, espandendosi, espulse il nucleo con forza e un ruggito. Ciò che è interessante per noi qui è che la canna del cannone era un cilindro lungo il quale il nucleo scorreva come un pistone.

Circa tre secoli dopo, ad Alessandria - una città ricca di cultura sulla costa africana del Mar Mediterraneo - visse e lavorò l'eccezionale scienziato Heron, che gli storici chiamano Airone di Alessandria. Heron ha lasciato diverse opere che ci sono pervenute, in cui ha descritto varie macchine, dispositivi, meccanismi conosciuti a quel tempo.

Negli scritti di Heron c'è una descrizione di un dispositivo interessante, che ora è chiamato palla di Heron. È una sfera di ferro cava fissata in modo tale da poter ruotare attorno ad un asse orizzontale. Da una caldaia chiusa con acqua bollente, il vapore entra nella sfera attraverso un tubo, fuoriesce dalla sfera attraverso tubi curvi, mentre la sfera inizia a ruotare. L'energia interna del vapore viene convertita nell'energia meccanica della rotazione della sfera. La palla di Heron è un prototipo dei moderni motori a reazione.

A quel tempo, l'invenzione di Heron non trovò applicazione e rimase solo un divertimento. Sono passati 15 secoli. Durante la nuova fioritura della scienza e della tecnologia, avvenuta dopo il Medioevo, Leonardo da Vinci pensa di utilizzare l'energia interna del vapore. Ci sono diversi disegni nei suoi manoscritti raffiguranti un cilindro e un pistone. Sotto il pistone nel cilindro c'è acqua e il cilindro stesso viene riscaldato. Leonardo da Vinci presumeva che il vapore formatosi a seguito del riscaldamento dell'acqua, espandendosi e aumentando di volume, avrebbe cercato una via d'uscita e avrebbe spinto il pistone verso l'alto. Durante il suo movimento verso l'alto, il pistone potrebbe svolgere un lavoro utile.

Giovanni Branca, che visse per la vita del grande Leonardo, immaginò un motore che utilizzasse l'energia del vapore in modo un po' diverso. Era una ruota

lame, un getto di vapore colpì con forza la seconda, a causa della quale la ruota iniziò a ruotare. In effetti, è stata la prima turbina a vapore.

Nei secoli XVII-XVIII lavorarono gli inglesi Thomas Savery (1650-1715) e Thomas Newcomen (1663-1729), il francese Denis Papin (1647-1714), lo scienziato russo Ivan Ivanovich Polzunov (1728-1766) e altri l'invenzione della macchina a vapore.

Papin costruì un cilindro in cui un pistone si muoveva liberamente su e giù. Il pistone era collegato da un cavo, lanciato sopra il blocco, con un carico, che, seguendo il pistone, si alzava e si abbassava. Secondo Papin, il pistone potrebbe essere collegato a qualche macchina, come una pompa dell'acqua, che pomperebbe l'acqua. Popox è stato versato nella parte inferiore incernierata del cilindro, che è stato poi dato alle fiamme. I gas risultanti, cercando di espandersi, hanno spinto il pistone verso l'alto. Successivamente, il cilindro e il pistone sono stati cosparsi di acqua a diodi dall'esterno. I gas nel cilindro si sono raffreddati e la loro pressione sul pistone è diminuita. Il pistone, sotto l'azione del proprio peso e della pressione atmosferica esterna, scendeva, sollevando il carico. Il motore ha fatto un lavoro utile. Ai fini pratici era inadatto: il ciclo tecnologico del suo lavoro era troppo complicato (riempimento e accensione di polvere da sparo, bagnatura con acqua, e questo durante tutto il funzionamento del motore!). Inoltre, l'uso di un tale motore era tutt'altro che sicuro.

Tuttavia, è impossibile non vedere le caratteristiche di un moderno motore a combustione interna nella prima vettura di Palen.

Nel suo nuovo motore, Papin usava l'acqua invece della polvere da sparo. È stato versato nel cilindro sotto il pistone e il cilindro stesso è stato riscaldato dal basso. Il vapore risultante ha sollevato il pistone. Quindi il cilindro è stato raffreddato e il vapore al suo interno si è condensato, di nuovo trasformato in acqua. Il pistone, come nel caso di un motore a polvere, è caduto sotto l'influenza del suo peso e della pressione atmosferica. Questo motore funzionava meglio di un motore a polvere, ma era anche di scarsa utilità per un serio uso pratico: era necessario accendere e spegnere il fuoco, fornire acqua raffreddata, attendere la condensazione del vapore, chiudere l'acqua, ecc.

Tutte queste carenze erano dovute al fatto che la preparazione del vapore necessario per il funzionamento del motore avveniva nel cilindro stesso. Ma cosa succede se nel cilindro viene immesso vapore pronto, ottenuto, ad esempio, in una caldaia separata? Quindi basterebbe far entrare alternativamente vapore e poi acqua raffreddata nel cilindro, e il motore lavorerebbe a una velocità maggiore e con un consumo di carburante inferiore.

Questo è stato indovinato da un contemporaneo di Denis Palen, l'inglese Thomas Savery, che ha costruito una pompa a vapore per pompare l'acqua da una miniera. Nella sua macchina, il vapore veniva preparato all'esterno del cilindro, nella caldaia.

Dopo Severi, la macchina a vapore (adattata anche per pompare l'acqua dalla miniera) fu progettata dal fabbro inglese Thomas Newcomen. Ha usato abilmente molto di ciò che è stato inventato prima di lui. Newcomen prese un cilindro con un pistone Papin, ma ricevette il vapore per sollevare il pistone, come Severi, in una caldaia separata.

La macchina di Newcomen, come tutti i suoi predecessori, funzionava a intermittenza: c'era una pausa tra due colpi del pistone. Era alto quanto un edificio di quattro o cinque piani e, quindi, eccezionalmente<прожорлива>: cinquanta cavalli riuscirono a malapena a fornirle carburante. Staff di servizio era composto da due persone: il fuochista vi gettava continuamente del carbone<ненасытную пасть>forni, e il meccanico azionava i rubinetti che facevano entrare vapore e acqua fredda nel cilindro.

Ci sono voluti altri 50 anni prima che fosse costruito un motore a vapore universale. Questo è successo in Russia, in una delle sue remote periferie - Altai, dove a quel tempo lavorava un brillante inventore russo, il figlio di un soldato Ivan Polzunov.

Polzunov ha costruito il suo<огнедействующую машину>in una delle fabbriche Barnaul. Questa invenzione fu l'opera della sua vita e, si potrebbe dire, gli costò la vita.Nell'aprile del 1763 Polzunov completa i calcoli e sottopone il progetto all'esame. A differenza delle pompe a vapore di Severi e Newcomen, di cui Polzunov conosceva e di cui era chiaramente consapevole dei difetti, questo era un progetto di una macchina continua universale. La macchina era concepita per soffianti a soffietto, che forzavano l'aria nei forni fusori. La sua caratteristica principale era che l'albero di lavoro oscillava continuamente, senza pause di riposo. Ciò è stato ottenuto dal fatto che Polzunov ha fornito invece di un cilindro, come nel caso della macchina di Newcomen, due funzionanti alternativamente. Mentre in un cilindro il pistone si sollevava sotto l'azione del vapore, nell'altro il vapore condensava e il pistone si abbassava. Entrambi i pistoni erano collegati da un albero di lavoro, che ruotavano alternativamente in una direzione o nell'altra. La corsa di lavoro della macchina non è stata effettuata a causa della pressione atmosferica, come a Newcomen, ma per il lavoro del vapore nei cilindri.

Nella primavera del 1766, gli studenti di Polzunov, una settimana dopo la sua morte (morì a 38 anni), testarono la macchina. Lavorò per 43 giorni e mise in moto il mantice di tre forni fusori. Poi la caldaia ha perso; la pelle di cui erano rivestiti i pistoni (per ridurre lo spazio tra la parete del cilindro e il pistone) era consumata e l'auto si fermò per sempre. Nessun altro si è preso cura di lei.

Il creatore di un'altra macchina a vapore universale, ampiamente utilizzata, fu il meccanico inglese James Watt (1736-1819). Lavorando al miglioramento della macchina di Newcomen, nel 1784 costruì un motore adatto a qualsiasi esigenza. L'invenzione di Watt è stata accolta con il botto. Nel massimo paesi sviluppati In Europa, il lavoro manuale nelle fabbriche e nelle fabbriche è stato sempre più sostituito dal lavoro delle macchine. Il motore universale divenne necessario per la produzione e fu creato.

Il motore Watt utilizza il cosiddetto meccanismo a manovella, che converte il movimento alternativo del pistone in

rotazione della ruota.

Più tardi si pensava<двойное действие>macchine: dirigendo alternativamente il vapore sotto il pistone o sopra il pistone, Watt trasformava entrambe le sue corse (su e giù) in operai. L'auto è diventata più potente. Il vapore veniva convogliato verso la parte superiore ed inferiore del cilindro da uno speciale meccanismo di distribuzione del vapore, successivamente migliorato e denominato<золотником>.

Quindi Watt è giunto alla conclusione che non è affatto necessario fornire continuamente vapore al cilindro mentre il pistone è in movimento. È sufficiente far entrare una porzione di vapore nel cilindro e dire al pistone di muoversi, quindi questo vapore inizierà ad espandersi e spostare il pistone nella sua posizione estrema. Ciò ha reso l'auto più economica: è stato richiesto meno vapore, è stato consumato meno carburante.

Oggi, uno dei motori termici più diffusi è il motore a combustione interna (ICE). È installato su automobili, navi, trattori, barche a motore, ecc., ci sono centinaia di milioni di tali motori in tutto il mondo.

Per valutare una macchina termica è importante sapere quale parte dell'energia rilasciata dal combustibile converte in lavoro utile. Maggiore è questa parte dell'energia, più economico sarà il motore.

Per caratterizzare l'efficienza viene introdotto il concetto di fattore di efficienza (COP).

L'efficienza di un motore termico è il rapporto tra quella parte dell'energia che è andata allo svolgimento del lavoro utile del motore e tutta l'energia rilasciata durante la combustione del combustibile.

Il primo motore diesel (1897) aveva un'efficienza del 22%. Motore a vapore di Watt (1768) - 3-4%, un moderno motore diesel stazionario ha un'efficienza del 34-44%.

2. STORIA DELL'INDUSTRIA AUTOMOBILISTICA IN RUSSIA

Il trasporto su strada in Russia serve tutti i settori dell'economia nazionale e occupa uno dei posti principali nel sistema di trasporto unificato del paese. La quota del trasporto su strada rappresenta oltre l'80% delle merci trasportate da tutti i modi di trasporto combinati e oltre il 70% del traffico passeggeri.

Il trasporto su strada è stato creato come risultato dello sviluppo di un nuovo ramo dell'economia nazionale: l'industria automobilistica, che è stadio attualeè uno dei principali collegamenti nel settore dell'ingegneria nazionale.

L'inizio della creazione dell'auto risale a più di duecento anni fa (il nome "auto" deriva dalla parola greca autos - "sé" e dal latino mobilis - "mobile"), quando iniziarono a produrre "auto- carri a propulsione. Sono apparsi per la prima volta in Russia. Nel 1752, il contadino meccanico autodidatta russo L. Shamshurenkov creò una "carrozza a corsa automatica" del tutto perfetta per l'epoca, azionata dal potere di due persone. Successivamente, l'inventore russo I.P. Kulibin creò un "carrello per scooter" con comando a pedali. Con l'avvento della macchina a vapore, la creazione di carri semoventi avanza rapidamente. Nel 1869-1870. J. Cugno in Francia, e qualche anno dopo in Inghilterra, furono costruiti i vagoni a vapore. L'uso diffuso dell'auto come veicolo inizia con l'avvento del motore a combustione interna ad alta velocità. Nel 1885, G. Daimler (Germania) costruì una motocicletta con motore a benzina e nel 1886 K. Benz, un carro a tre ruote. Più o meno nello stesso periodo, nei paesi industrializzati (Francia, Gran Bretagna, USA) furono create auto con motori a combustione interna.

Alla fine del 19° secolo, l'industria automobilistica sorse in diversi paesi. Nella Russia zarista, furono ripetutamente fatti tentativi per organizzare la propria ingegneria meccanica. Nel 1908, la produzione di automobili fu organizzata presso la Russian-Baltic Carriage Works a Riga. Per sei anni qui sono state prodotte automobili, assemblate principalmente da parti importate. In totale, l'impianto ha costruito 451 autovetture e non lo ha fatto un gran numero di camion. Nel 1913, il parcheggio in Russia era di circa 9.000 auto, di cui la maggior parte- produzione estera.

Dopo la Grande Rivoluzione Socialista d'Ottobre, l'industria automobilistica nazionale dovette essere creata quasi di nuovo. L'inizio dello sviluppo dell'industria automobilistica russa risale al 1924, quando i primi camion AMO-F-15 furono costruiti nello stabilimento AMO di Mosca.

Nel periodo 1931-1941. viene creata la produzione su larga scala e di massa di automobili. Nel 1931 iniziò la produzione in serie di autocarri nello stabilimento AMO. Nel 1932 entra in funzione l'impianto GAZ.

Nel 1940, lo stabilimento di piccole auto di Mosca iniziò la produzione di piccole auto. Poco dopo, fu creato lo stabilimento automobilistico degli Urali. Durante gli anni dei piani quinquennali del dopoguerra, entrarono in funzione gli stabilimenti automobilistici di Kutaisi, Kremenchug, Ulyanovsk e Minsk. Dalla fine degli anni '60, lo sviluppo dell'industria automobilistica è stato caratterizzato da un ritmo particolarmente rapido. Nel 1971, lo stabilimento automobilistico del Volga intitolato a V.I. 50° anniversario dell'URSS.

Come accennato in precedenza, l'espansione termica viene utilizzata nei motori a combustione interna. Ma come viene applicato e quale funzione svolge, considereremo utilizzando l'esempio del funzionamento di un motore a combustione interna a pistoni. Un motore è una macchina energetica che converte qualsiasi energia in lavoro meccanico. I motori in cui si crea un lavoro meccanico a seguito della conversione dell'energia termica sono chiamati termici. Energia termica ottenuto bruciando qualsiasi combustibile. Un motore termico in cui parte dell'energia chimica del combustibile che brucia nella cavità di lavoro viene convertita in energia meccanica è chiamato motore a combustione interna alternativo. (Dizionario enciclopedico sovietico)

Come accennato in precedenza, come le centrali elettriche delle automobili, i più utilizzati sono i motori a combustione interna, nei quali il processo di combustione del carburante con rilascio di calore e la sua trasformazione in lavoro meccanico avviene direttamente nei cilindri. Ma nella maggior parte auto moderne vengono installati motori a combustione interna, classificati secondo vari criteri: Con il metodo di formazione della miscela - motori con formazione di miscela esterna, in cui la miscela combustibile viene preparata all'esterno dei cilindri (carburatore e gas) e motori con formazione di miscela interna ( la miscela di lavoro si forma all'interno dei cilindri) - motori diesel; Secondo il metodo di attuazione del ciclo di lavoro: quattro tempi e due tempi; In base al numero di cilindri: monocilindrico, bicilindrico e multicilindrico; Secondo la disposizione dei cilindri - motori con una disposizione verticale o inclinata dei cilindri in una fila, a forma di V con una disposizione dei cilindri ad angolo (quando i cilindri si trovano ad un angolo di 180, il motore è chiamato motore con cilindri contrapposti, o contrapposti); Secondo il metodo di raffreddamento - per motori con raffreddamento a liquido o ad aria; Per tipo di carburante utilizzato: benzina, diesel, gas e multicarburante; Per rapporto di compressione. A seconda del grado di compressione, ci sono

motori a compressione alta (E=12...18) e bassa (E=4...9); Secondo il metodo di riempimento del cilindro con una carica nuova: a) motori aspirati, nei quali viene immessa aria o una miscela combustibile a causa della depressione nel cilindro durante la corsa di aspirazione del pistone;) motori sovralimentati, nei quali aria o nel cilindro di lavoro in pressione viene immessa una miscela combustibile, creata dal compressore, al fine di aumentare la carica ed ottenere una maggiore potenza del motore; Per frequenza di rotazione: bassa velocità, frequenza aumentata rotazione, alta velocità; In base allo scopo, i motori sono fermi, autotrattore, nave, diesel, aviazione, ecc.

I motori a combustione interna a pistoni sono costituiti da meccanismi e sistemi che svolgono le funzioni loro assegnate e interagiscono tra loro. Le parti principali di un tale motore sono un meccanismo a manovella e un meccanismo di distribuzione del gas, nonché sistemi di alimentazione, raffreddamento, accensione e lubrificazione.

Il meccanismo a manovella converte il movimento rettilineo alternativo del pistone nel movimento rotatorio dell'albero a gomiti.

Il meccanismo di distribuzione del gas garantisce l'ingresso tempestivo della miscela combustibile nella bombola e la rimozione dei prodotti della combustione da essa.

Il sistema di alimentazione è progettato per preparare e fornire una miscela combustibile al cilindro, nonché per rimuovere i prodotti della combustione.

Il sistema di lubrificazione serve a fornire olio alle parti interagenti in modo da ridurre la forza di attrito e raffreddarle parzialmente, insieme a questo la circolazione dell'olio porta al lavaggio dei depositi di carbonio e alla rimozione dei prodotti di usura.

Il sistema di raffreddamento si mantiene normale regime di temperatura funzionamento del motore, garantendo l'allontanamento del calore dalle parti dei cilindri del gruppo pistone e del meccanismo della valvola che sono molto calde durante la combustione della miscela di lavoro.

Il sistema di accensione è progettato per accendere la miscela di lavoro nel cilindro del motore.

Quindi, un motore a pistoni a quattro tempi è costituito da un cilindro e un basamento, che è chiuso dal basso da una padella. All'interno del cilindro si muove un pistone con anelli di compressione (di tenuta), avente la forma di un vetro con un fondo nella parte superiore. Il pistone attraverso lo spinotto del pistone e la biella è collegato all'albero motore, che ruota nei cuscinetti di banco situati nel basamento. L'albero a gomiti è costituito da perni principali, guance e perno di biella. Cilindro, pistone, biella e albero a gomiti costituiscono il cosiddetto meccanismo a manovella. Dall'alto, il cilindro è ricoperto da una testa con valvole, la cui apertura e chiusura è strettamente coordinata con la rotazione dell'albero motore e, di conseguenza, con il movimento del pistone.

Il movimento del pistone è limitato a due posizioni estreme in cui la sua velocità è zero. La posizione estrema superiore del pistone è chiamata punto morto superiore (PMS), la sua posizione estrema inferiore è punto morto inferiore (BDC).

Il movimento continuo del pistone attraverso i punti morti è fornito da un volano a forma di disco con un bordo massiccio. La distanza percorsa dal pistone da PMS a BDC è chiamata corsa del pistone S, che è pari al doppio del raggio R della manovella: S=2R.

Lo spazio sopra il cielo del pistone quando è al PMS è chiamato camera di combustione; il suo volume è indicato con Vñ; lo spazio del cilindro tra due punti morti (BDC e PMS) è detto volume di lavoro ed è indicato con Vh. La somma del volume della camera di combustione Vc e del volume di lavoro Vh è il volume totale del cilindro Va: Va=Vc+Vh. Il volume di lavoro del cilindro (è misurato in centimetri cubi o metri): Vh \u003d pD ^ 3 * S / 4, dove D è il diametro del cilindro. La somma di tutti i volumi di lavoro dei cilindri di un motore multicilindrico è chiamata volume di lavoro del motore, è determinata dalla formula: Vр=(pD^2*S)/4*i, dove i è il numero di cilindri. Il rapporto tra il volume totale del cilindro Va e il volume della camera di combustione Vc è detto rapporto di compressione: E=(Vc+Vh)Vc=Va/Vc=Vh/Vc+1. Il rapporto di compressione è parametro importante motori a combustione interna, tk. influisce notevolmente sulla sua efficienza e potenza.

L'azione di un motore a combustione interna a pistoni si basa sull'uso del lavoro di espansione termica dei gas riscaldati durante il movimento del pistone da PMS a BDC. Il riscaldamento dei gas in posizione PMS si ottiene a seguito della combustione nel cilindro di combustibile miscelato con aria. Ciò aumenta la temperatura e la pressione del gas. Poiché la pressione sotto il pistone è uguale a quella atmosferica e nel cilindro è molto più alta, sotto l'influenza della differenza di pressione il pistone si sposterà verso il basso, mentre i gas si espanderanno, svolgendo un lavoro utile. È qui che si fa sentire la dilatazione termica dei gas, e qui risiede la sua funzione tecnologica: la pressione sul pistone. Affinché il motore produca costantemente energia meccanica, il cilindro deve essere periodicamente riempito con nuove porzioni di aria attraverso la valvola di aspirazione e carburante attraverso l'ugello oppure una miscela di aria e carburante viene fornita attraverso la valvola di aspirazione. I prodotti della combustione del carburante dopo la loro espansione vengono rimossi dal cilindro attraverso la valvola di aspirazione. Questi compiti sono eseguiti dal meccanismo di distribuzione del gas che controlla l'apertura e la chiusura delle valvole e dal sistema di alimentazione del carburante.

Il ciclo di lavoro del motore è chiamato una serie di processi sequenziali che si ripetono periodicamente in ciascun cilindro del motore e provocano la conversione dell'energia termica in lavoro meccanico. Se il ciclo di lavoro si completa in due corse del pistone, cioè per giro dell'albero a gomiti, un tale motore è chiamato a due tempi.

I motori automobilistici funzionano in genere su un ciclo a quattro tempi, che richiede due giri dell'albero motore o quattro tempi del pistone e consiste in corse di aspirazione, compressione, espansione (corsa) e scarico.

In un motore monocilindrico a quattro tempi con carburatore, il ciclo di lavoro è il seguente:

1. Corsa di aspirazione Quando l'albero a gomiti del motore compie il suo primo mezzo giro, il pistone si sposta da PMS a PMS, la valvola di aspirazione è aperta, la valvola di scarico è chiusa. Nel cilindro viene creato un vuoto di 0,07 - 0,095 MPa, a seguito del quale una nuova carica della miscela combustibile, costituita da benzina e vapori d'aria, viene aspirata attraverso il gasdotto di aspirazione nel cilindro e, mescolandosi con lo scarico residuo gas, forma una miscela di lavoro.

2. Corsa di compressione. Dopo aver riempito il cilindro con una miscela combustibile, con ulteriore rotazione dell'albero motore (secondo mezzo giro), il pistone si sposta da BDC a PMS con le valvole chiuse. Al diminuire del volume, la temperatura e la pressione della miscela di lavoro aumentano.

3. Corsa di estensione o corsa di potenza. Alla fine della corsa di compressione, la miscela di lavoro si accende da una scintilla elettrica e si brucia rapidamente, per cui la temperatura e la pressione dei gas risultanti aumentano bruscamente, mentre il pistone si sposta da PMS a BDC. . Quando i gas si espandono, svolgono un lavoro utile, quindi la corsa del pistone al terzo mezzo giro dell'albero motore è chiamata corsa di lavoro. Alla fine della corsa del pistone, quando è vicino al BDC, la valvola di scarico si apre, la pressione nel cilindro diminuisce a 0,3 -0,75 MPa e la temperatura a 950 - 1200 C. 4. Corsa di scarico. Al quarto mezzo giro dell'albero motore, il pistone si sposta da BDC a PMS. In questo caso, la valvola di scarico è aperta e i prodotti della combustione vengono spinti fuori dal cilindro nell'atmosfera attraverso il condotto del gas di scarico.

In un motore a quattro tempi, i processi di lavoro si verificano come segue:

1. Corsa di aspirazione. Quando il pistone si sposta da PMS a BDC, a causa del vuoto formato dal filtro dell'aria, l'aria atmosferica entra nella cavità del cilindro attraverso la valvola di aspirazione aperta. La pressione dell'aria nel cilindro è 0,08 - 0,095 MPa e la temperatura è 40 - 60 C.

2. Corsa di compressione. Il pistone si sposta da BDC a PMS; le valvole di aspirazione e scarico sono chiuse, per cui il pistone che si muove verso l'alto comprime l'aria in ingresso. Per accendere il carburante è necessario che la temperatura dell'aria compressa sia superiore alla temperatura di autoaccensione del carburante. Quando il pistone si sposta al PMS, il cilindro viene iniettato attraverso l'ugello del carburante diesel fornito dalla pompa del carburante.

3. La corsa di espansione, o corsa di lavoro. Il carburante iniettato al termine della corsa di compressione, miscelandosi con l'aria riscaldata, si accende e inizia il processo di combustione, caratterizzato da un rapido aumento della temperatura e della pressione. Allo stesso tempo, il massimo

la pressione del gas raggiunge 6 - 9 MPa e la temperatura è 1800 - 2000 C. Sotto l'influenza della pressione del gas, il pistone 2 si sposta da PMS a BDC - si verifica una corsa di lavoro. Vicino all'LDC, la pressione diminuisce a 0,3–0,5 MPa e la temperatura a 700–900 C.

4. Rilasciare la corsa. Il pistone si sposta da BDC a PMS e i gas di scarico vengono spinti fuori dal cilindro attraverso la valvola di scarico aperta 6. La pressione del gas diminuisce a 0,11 - 0,12 MPa e la temperatura a 500-700 C. Dopo la fine della corsa di scarico, con un'ulteriore rotazione dell'albero motore, il ciclo di lavoro viene ripetuto nella stessa sequenza. Per generalizzazione vengono riportati i diagrammi del ciclo di lavoro dei motori a carburatore e dei motori diesel.

I motori a due tempi differiscono da quelli a quattro tempi in quanto i loro cilindri sono riempiti con una miscela combustibile o aria all'inizio della corsa di compressione e i cilindri vengono puliti dai gas di scarico alla fine della corsa di espansione, ad es. i processi di scarico e aspirazione avvengono senza corse del pistone indipendenti. Processo generale per tutti i tipi di due tempi

motori - spurgo, ad es. il processo di rimozione dei gas di scarico da un cilindro utilizzando un flusso di miscela combustibile o aria. Pertanto, questo tipo di motore ha un compressore (pompa di lavaggio). Considera il funzionamento di un motore a carburatore a due tempi con uno spurgo della camera a gomiti. Questo tipo di motore non ha valvole, il loro ruolo è svolto da un pistone che, quando si muove, chiude le finestre di ingresso, uscita e spurgo. Attraverso queste finestre, il cilindro in determinati momenti comunica con le tubazioni di ingresso e di uscita e la camera a manovella (carter), che non ha una comunicazione diretta con l'atmosfera. Il cilindro nella parte centrale ha tre finestre: ingresso, uscita 6 e spurgo, che è comunicato da una valvola alla camera a gomiti del motore.

Il ciclo di lavoro nel motore si svolge in due cicli:

1. Corsa di compressione. Il pistone si sposta da BDC a PMS, bloccando prima lo spurgo e poi la finestra di uscita 6. Dopo che il pistone ha chiuso la finestra di uscita nel cilindro, inizia la compressione della miscela combustibile che è stata precedentemente inserita. Allo stesso tempo, nella camera a manovella viene creato un vuoto a causa della sua tenuta, sotto l'azione della quale una miscela combustibile entra nella camera a manovella dal carburatore attraverso la finestra di ingresso aperta.

2. Ictus. Quando il pistone è vicino al PMS, la miscela di lavoro compressa viene accesa da una scintilla elettrica di una candela, a seguito della quale la temperatura e la pressione dei gas aumentano bruscamente. Sotto l'azione dell'espansione termica dei gas, il pistone si sposta sull'NDC, mentre i gas in espansione svolgono un lavoro utile. Allo stesso tempo, il pistone discendente chiude la finestra di ingresso e comprime la miscela combustibile nella camera del motore.

Quando il pistone raggiunge la luce di scarico, si apre e i gas di scarico vengono rilasciati nell'atmosfera, la pressione nel cilindro diminuisce. Con un ulteriore movimento, il pistone apre la finestra di spurgo e la miscela combustibile compressa nella camera del motore scorre attraverso il canale, riempiendo il cilindro e spurgandolo dai restanti gas di scarico.

Il ciclo di lavoro di un motore diesel a due tempi differisce dal ciclo di lavoro di un motore a carburatore a due tempi in quanto il diesel entra nel cilindro con aria anziché con una miscela combustibile e al termine del processo di compressione viene iniettato carburante finemente atomizzato .

La potenza di un motore a due tempi con la stessa dimensione del cilindro e velocità dell'albero è teoricamente doppia rispetto a quella di un motore a quattro tempi a causa di un numero maggiore di cicli di funzionamento. Tuttavia, l'uso incompleto della corsa del pistone per l'espansione, il peggior rilascio del cilindro dai gas residui e il dispendio di parte della potenza generata per l'azionamento del compressore di recupero portano ad un aumento della potenza solo del 60-70%.

Il ciclo di lavoro di un motore a quattro tempi è composto da cinque processi: aspirazione, compressione, combustione, espansione e scarico, che si completano in quattro tempi o due giri dell'albero motore.

Una rappresentazione grafica della pressione dei gas quando il volume nel cilindro del motore cambia durante l'attuazione di ciascuno dei quattro cicli è data dal diagramma indicatore. Può essere costruito in base ai dati del calcolo termico o acquisito mentre il motore è in funzione utilizzando un dispositivo speciale: un indicatore.

processo di ammissione. L'ingresso della miscela combustibile viene effettuato dopo che i gas di scarico del ciclo precedente sono stati rilasciati dai cilindri. La valvola di ingresso si apre con un certo anticipo rispetto al PMS per ottenere un'area di flusso più ampia alla valvola quando il pistone arriva al PMS. L'assunzione della miscela combustibile viene effettuata in due periodi. Nel primo periodo la miscela entra quando il pistone si sposta da PMS a PMS a causa del vuoto che si crea nel cilindro. Nel secondo periodo, l'aspirazione della miscela avviene quando il pistone si sposta da BDC a PMS per un certo tempo, corrispondente a 40 - 70 di rotazione dell'albero motore per la differenza di pressione, e la pressione dinamica della miscela. L'ingresso della miscela combustibile termina con la chiusura della valvola di ingresso La miscela combustibile che entra nella bombola si miscela con i gas residui del ciclo precedente e forma una miscela combustibile. La pressione della miscela nel cilindro durante il processo di aspirazione è di 70 - 90 kPa e dipende dalle perdite idrauliche nel sistema di aspirazione del motore. La temperatura della miscela alla fine del processo di aspirazione sale a 340 - 350 K a causa del suo contatto con parti del motore riscaldate e della miscelazione con

gas residui aventi una temperatura di 900 - 1000 K.

processo di compressione. La compressione della miscela di lavoro nel cilindro del motore avviene quando le valvole sono chiuse e il pistone si muove. Il processo di compressione avviene in presenza di scambio termico tra la miscela di lavoro e le pareti (cilindro, testata e cielo del pistone). All'inizio della compressione, la temperatura della miscela di lavoro è inferiore alla temperatura delle pareti, quindi il calore viene trasferito alla miscela dalle pareti. Con un'ulteriore compressione, la temperatura della miscela aumenta e diventa superiore alla temperatura delle pareti, quindi il calore della miscela viene trasferito alle pareti. Pertanto, il processo di compressione viene eseguito secondo il politropo, media che n=1,33...1,38. Il processo di compressione termina al momento dell'accensione della miscela di lavoro. La pressione della miscela di lavoro nel cilindro alla fine della compressione è 0,8 - 1,5 MPa e la temperatura è 600 - 750 K.

processo di combustione. La combustione della miscela di lavoro inizia prima che il pistone raggiunga il PMS, cioè quando la miscela compressa viene accesa da una scintilla elettrica. Dopo l'accensione, il fronte di fiamma di una candela accesa dalla candela si diffonde in tutto il volume della camera di combustione ad una velocità di 40 - 50 m/s. Nonostante un tasso di combustione così elevato, la miscela riesce a bruciarsi nel tempo fino a quando l'albero motore gira 30 - 35. Quando la miscela di lavoro viene bruciata, viene rilasciata una grande quantità di calore nell'area corrispondente a 10 - 15 prima del PMS e 15 - 20 dopo BDC, per cui la pressione e la temperatura dei gas formati nel cilindro aumentano rapidamente. Alla fine della combustione, la pressione del gas raggiunge 3–5 MPa e la temperatura raggiunge 2500–2800 K.

processo di espansione. L'espansione termica dei gas nel cilindro del motore si verifica dopo la fine del processo di combustione quando il pistone si sposta al BDC. Quando i gas si espandono, svolgono un lavoro utile. Il processo di dilatazione termica procede con un intenso scambio termico tra gas e pareti (cilindro, testata e cielo del pistone). All'inizio dell'espansione, la miscela di lavoro si brucia, a causa della quale i gas risultanti ricevono calore. I gas durante l'intero processo di espansione termica emettono calore alle pareti. La temperatura dei gas durante l'espansione diminuisce, quindi cambia la differenza di temperatura tra i gas e le pareti. Il processo di espansione termica termina con l'apertura della valvola di scarico. Il processo di espansione termica avviene lungo la tavolozza dei colori, il cui indice medio è n2=1,23...1,31. La pressione del gas nel cilindro alla fine dell'espansione è 0,35 -0,5 MPa e la temperatura è 1200 - 1500 K.

Processo di rilascio. Il rilascio dei gas di scarico inizia quando la valvola di scarico viene aperta, ad es. 40 - 60 prima che il pistone arrivi al BDC. Il rilascio di gas dalla bombola viene effettuato in due periodi. Nel primo periodo, il rilascio di gas si verifica quando il pistone si sposta in BDC a causa del fatto che la pressione del gas nel cilindro è molto superiore alla pressione atmosferica. Durante questo periodo, circa il 60% dei gas di scarico viene rimosso dal cilindro a una velocità di 500 - 600 m / s. Nel secondo periodo il rilascio dei gas avviene quando il pistone si sposta dalla BDC alla chiusura della valvola di scarico per effetto dell'azione di spinta del pistone e dell'inerzia dei gas in movimento. Il rilascio dei gas di scarico termina nel momento in cui la valvola di scarico si chiude, ovvero 10 - 20 dopo che il pistone ha raggiunto il PMS. La pressione del gas nel cilindro durante il processo di espulsione è 0,11 - 0,12 MPa, la temperatura del gas alla fine del processo di espulsione è 90 - 1100 K.

Il ciclo di funzionamento di un motore diesel differisce in modo significativo dal ciclo di funzionamento di un motore a carburatore nel modo in cui la miscela di lavoro viene formata e accesa.

processo di ammissione. La presa d'aria inizia quando la presa è aperta.

valvola e termina quando si chiude. Il processo di aspirazione dell'aria avviene allo stesso modo dell'aspirazione di una miscela combustibile in un motore a carburatore.La pressione dell'aria nel cilindro durante il processo di aspirazione è di 80 - 95 kPa e dipende dalle perdite idrauliche nel sistema di aspirazione del motore. La temperatura dell'aria alla fine del processo di scarico sale a 320 - 350 K a causa del suo contatto con parti del motore riscaldate e della miscelazione con i gas residui.

processo di compressione. La compressione dell'aria nel cilindro inizia dopo la chiusura della valvola di aspirazione e termina al momento dell'iniezione del carburante nella camera di combustione.La pressione dell'aria nel cilindro alla fine della compressione è 3,5 - 6 MPa e la temperatura è 820 - 980 K.

processo di combustione. La combustione del carburante inizia dal momento in cui il carburante viene fornito al cilindro, cioè 15 - 30 prima che il pistone arrivi al PMS. In questo momento, la temperatura dell'aria compressa è di 150 - 200 C superiore alla temperatura di autoaccensione. il carburante che entra nel cilindro allo stato finemente atomizzato non si accende istantaneamente, ma con un ritardo di un certo tempo (0,001 - 0,003 s), chiamato periodo di ritardo dell'accensione. Durante questo periodo, il carburante si riscalda, si mescola con l'aria ed evapora, ad es. si forma una miscela di lavoro. Il carburante preparato si accende e brucia. Alla fine della combustione, la pressione del gas raggiunge 5,5 - 11 MPa e la temperatura è 1800 - 2400 K.

processo di espansione. L'espansione termica dei gas nel cilindro inizia dopo la fine del processo di combustione e termina nel momento in cui la valvola di scarico si chiude. All'inizio dell'espansione, il carburante si esaurisce. Il processo di espansione termica procede in modo simile al processo di espansione termica dei gas in un motore a carburatore: la pressione del gas nel cilindro alla fine dell'espansione è 0,3 - 0,5 MPa e la temperatura è 1000 - 1300 K.