Primul motor cu ardere internă din lume. Rudolf Diesel - Inventatorul motorului cu ardere internă

Istoria creării motoarelor combustie interna lămpile cu gaz au început să concureze cu succes cu lumânările scumpe. Cu toate acestea, gazul de iluminat era potrivit nu numai pentru iluminat.

În 1801, Le Bon a obținut un brevet pentru proiectarea unui motor pe gaz. Principiul de funcționare al acestei mașini se baza pe binecunoscuta proprietate a gazului descoperit de el: amestecul acestuia cu aer a explodat la aprindere, eliberând o cantitate mare de căldură. Produsele arderii s-au extins rapid, exercitând o presiune puternică asupra mediu inconjurator. Prin crearea condițiilor adecvate, este posibil să se folosească energia eliberată în interesul omului. Motorul Lebon avea două compresoare și o cameră de amestec. Un compresor trebuia să pompeze aer comprimat în cameră, iar celălalt gaz ușor comprimat de la generatorul de gaz. Amestecul gaz-aer a intrat apoi în cilindrul de lucru, unde s-a aprins. Motorul era cu dublă acțiune, adică camerele de lucru acționau alternativ pe ambele părți ale pistonului. În esență, Le Bon a alimentat ideea unui motor cu ardere internă, dar în 1804 a murit înainte de a-și putea aduce invenția la viață.

În anii următori, mai mulți inventatori din diferite țări au încercat să creeze un motor funcțional folosind gaz de iluminat. Totuși, toate aceste încercări nu au dus la apariția pe piață a motoarelor care ar putea concura cu succes cu motorul cu abur. Onoarea creării unui motor cu ardere internă de succes comercial îi aparține inginerului belgian Jean Etienne Lenoir. În timp ce lucra la o fabrică de galvanizare, Lenoir a venit cu ideea că amestecul aer-combustibil dintr-un motor pe gaz poate fi aprins cu o scânteie electrică și a decis să construiască un motor pe baza acestei idei.

Lenoir nu a avut succes imediat. După ce a fost posibilă fabricarea tuturor pieselor și asamblarea mașinilor, în 1864 erau deja produse peste 300 de astfel de motoare de diferite capacități. După ce s-a îmbogățit, Lenoir a încetat să lucreze la îmbunătățirea mașinii sale, iar acest lucru i-a predeterminat soarta - a fost forțată să iasă de pe piață de un motor mai avansat creat de inventatorul german August Otto.

În 1864, a primit un brevet pentru modelul său de motor pe gaz și în același an a încheiat un acord cu bogatul inginer Langen pentru a exploata această invenție. În curând a fost creată firma „Otto and Company”.

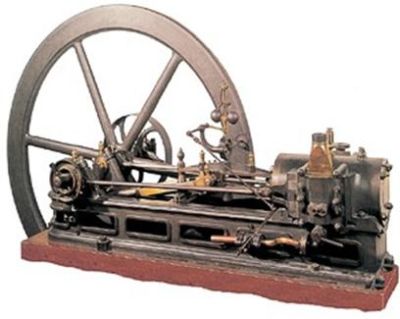

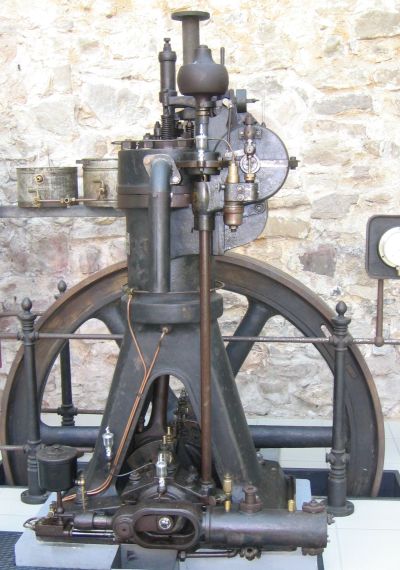

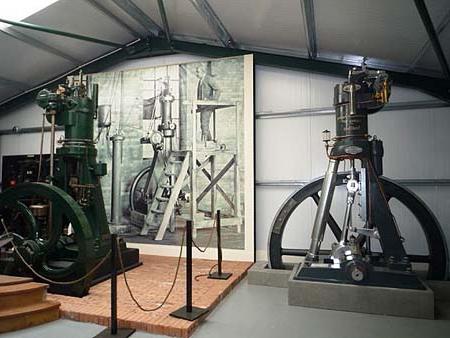

La prima vedere, motorul Otto reprezenta un pas înapoi față de motorul Lenoir. Cilindrul era vertical. Arborele rotativ a fost plasat deasupra cilindrului pe lateral. De-a lungul axei pistonului, a fost atașată o șină conectată la arbore. Motorul a funcționat după cum urmează. Arborele de rotație a ridicat pistonul cu 1/10 din înălțimea cilindrului, în urma căruia s-a format un spațiu rarefiat sub piston și a fost aspirat un amestec de aer și gaz. Amestecul s-a aprins apoi. Nici Otto, nici Langen nu aveau suficiente cunoștințe de inginerie electrică și au abandonat aprinderea electrică. S-au aprins cu o flacără deschisă printr-un tub. În timpul exploziei, presiunea de sub piston a crescut la aproximativ 4 atm. Sub influența acestei presiuni, pistonul a crescut, volumul de gaz a crescut și presiunea a scăzut. Când pistonul a fost ridicat, un mecanism special a deconectat șina de la arbore. Pistonul, mai întâi sub presiunea gazului și apoi prin inerție, s-a ridicat până când s-a creat un vid sub el. Astfel, energia combustibilului ars a fost folosită în motor cu maximă completitudine. Aceasta a fost principala descoperire originală a lui Otto. Cursa descendentă a pistonului a început sub acțiunea presiunii atmosferice și, deoarece motoarele Otto erau de aproape cinci ori mai economice decât motoarele Lenoir, au devenit imediat la mare căutare. În anii următori, au fost produse aproximativ cinci mii dintre ele. Otto a muncit din greu pentru a le îmbunătăți designul. Curând, cremaliera a fost înlocuită cu o manivelă. Dar cea mai semnificativă dintre invențiile sale au venit în 1877, când Otto a obținut un brevet pentru un nou motor în patru timpi. Acest ciclu stă la baza funcționării majorității motoarelor pe benzină și până în prezent. În anul următor, noile motoare au fost deja puse în producție.

Ciclul în patru timpi a fost cea mai mare realizare tehnică a lui Otto. Dar s-a dovedit curând că, cu câțiva ani înainte de invenția sa, exact același principiu de funcționare a motorului a fost descris de inginerul francez Beau de Roche. Un grup de industriași francezi a contestat brevetul lui Otto în instanță. Instanța a considerat argumentele lor persuasive. Drepturile lui Otto sub brevetul său au fost reduse foarte mult, inclusiv anularea monopolului său asupra ciclului în patru timpi.

Deși concurenții au lansat producția de motoare în patru timpi, modelul Otto lucrat în mulți ani de producție a fost încă cel mai bun, iar cererea pentru acesta nu a încetat. Până în 1897, au fost produse aproximativ 42 de mii dintre aceste motoare de diferite capacități. Cu toate acestea, faptul că gazul ușor a fost folosit ca combustibil a restrâns foarte mult domeniul de aplicare al primelor motoare cu ardere internă. Numărul de instalații de iluminat și gaz a fost nesemnificativ chiar și în Europa, iar în Rusia erau doar două dintre ele - la Moscova și Sankt Petersburg.

Prin urmare, căutarea unui nou combustibil pentru motorul cu ardere internă nu s-a oprit. Unii inventatori au încercat să folosească o pereche de zhiBrayton ca gaz în același 1872, el a venit cu unul dintre primele așa-numite carburatoare „evaporative”, dar a acționat nesatisfăcător.

Un motor pe benzină funcțional nu a apărut decât zece ani mai târziu. A fost inventat de inginerul german Julius Daimler. Mulți ani a lucrat pentru firma Otto și a fost membru al consiliului de administrație al acesteia. La începutul anilor '80, el i-a propus șefului său un proiect pentru un motor compact pe benzină care să poată fi folosit în transport. Otto a reacționat rece la propunerea lui Daimler. Atunci Daimler, împreună cu prietenul său Wilhelm Maybach, au luat o decizie îndrăzneață - în 1882 au părăsit compania Otto, au achiziționat un mic atelier lângă Stuttgart și au început să lucreze la proiectul lor.

Problema cu care se confruntă Daimler și Maybach nu a fost una ușoară: au decis să creeze un motor care să nu necesite un generator de gaz, să fie foarte ușor și compact, dar în același timp suficient de puternic pentru a muta echipajul. Daimler se aștepta să crească puterea prin creșterea vitezei arborelui, dar pentru aceasta a fost necesar să se asigure frecvența de aprindere necesară a amestecului. În 1883, a fost creat primul motor pe benzină cu aprindere dintr-un tub gol, deschis în cilindru.

Primul model de motor pe benzină a fost destinat unei instalații staționare industriale.

Procesul de evaporare a combustibilului lichid în primele motoare pe benzină a lăsat mult de dorit. Prin urmare, invenția carburatorului a făcut o adevărată revoluție în construcția motoarelor. Creatorul acesteia este inginerul maghiar Donat Banki. În 1893, a obținut un brevet pentru un carburator cu reacție, care era prototipul tuturor carburatoarelor moderne. Spre deosebire de predecesorii lor, primele motoare cu ardere internă de la Banky erau monocilindrice, iar pentru a crește puterea motorului, de obicei creșteau volumul cilindrului. Apoi au început să realizeze acest lucru prin creșterea numărului de cilindri.

La sfârșitul secolului al XIX-lea au apărut motoarele cu doi cilindri, iar de la începutul secolului al XX-lea au început să se răspândească motoarele cu patru cilindri.

Dispozitivul principal al oricărui vehicul, inclusiv la sol, este o centrală electrică - un motor care transformă diferite tipuri de energie în lucru mecanic.

În cursul dezvoltării istorice a motoarelor de transport, munca mecanică a mișcării a fost realizată prin utilizarea:

1) forța musculară a oamenilor și animalelor;

2) forțele vântului și ale fluxurilor de apă;

3) energia termică a aburului și diferite feluri combustibili gazoși, lichizi și solizi;

4) energie electrică și chimică;

5) energie solară și nucleară.

Înregistrările încercărilor de a construi vehicule autopropulsate au fost deja în secolele XV - XVI. Adevărat, centralele acestor „vehicule” erau forța musculară a unei persoane. Una dintre primele instalații autopropulsate „acționate de mușchi” destul de cunoscute este o trăsură acţionată manual de ceasornicarul fără picioare din Nürnberg, Stefan Farfleur, pe care l-a construit în 1655.

Cea mai faimoasă din Rusia a fost „trăsura care rulează singur”, construită la Sankt Petersburg de țăranul L. L. Shamshurenkov în 1752.

Această trăsură, destul de încăpătoare pentru a transporta mai multe persoane, a fost pusă în mișcare de forța musculară a două persoane. Prima bicicletă metalică cu pedale, apropiată ca design de cele moderne, a fost realizată de Artamonov, un iobag din districtul Verkhotrussky din provincia Perm, la începutul secolelor al XVIII-lea și al XIX-lea.

Cele mai vechi centrale electrice, deși nu sunt cele de transport, sunt motoare hidraulice - roți de apă acționate de debitul (greutatea) apei în cădere, precum și turbine eoliene. Forța vântului a fost folosită din cele mai vechi timpuri pentru deplasarea navelor cu vele, iar mult mai târziu pentru cele rotative. Utilizarea vântului în navele rotative se realiza cu ajutorul coloanelor rotative verticale care înlocuiau pânzele.

Apariție în secolul al XVII-lea motoarele cu apă, iar mai târziu motoarele cu abur, au jucat un rol important în apariția și dezvoltarea producției manufacturiere, iar apoi în revoluția industrială. Cu toate acestea, marile speranțe ale inventatorilor de vehicule autopropulsate pentru utilizarea primelor motoare cu abur pentru vehicule nu s-au împlinit. Primul vehicul autopropulsat cu abur cu o capacitate de transport de 2,5 tone, construit în 1769 de inginerul francez Joseph Cagno, s-a dovedit a fi foarte voluminos, cu mișcare lentă și necesită opriri obligatorii la fiecare 15 minute de mișcare.

Abia la sfârșitul secolului al XIX-lea. în Franța s-au creat mostre de mare succes de echipaje autopropulsate cu motoare cu abur. Începând din 1873, designerul francez Ademe Bolet a construit mai multe motoare cu abur de succes. În 1882, au apărut mașinile cu abur Dion-Bouton,

iar în 1887 - mașinile lui Leon Serpole, care era numit „apostolul aburului”. Cazanul cu tub plat creat de Serpole a fost un generator de abur foarte perfect cu evaporarea aproape instantanee a apei.

Mașinile cu abur Serpole au concurat cu mașinile pe benzină în multe curse și competiții de mare viteză până în 1907. În același timp, perfecționarea motoarelor cu abur ca motoare de transport continuă și astăzi în direcția reducerii greutății și dimensiunilor acestora și a creșterii eficienței.

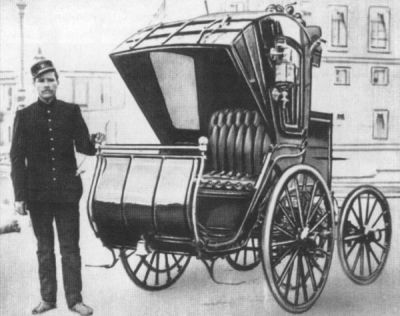

Îmbunătățirea motoarelor cu abur și dezvoltarea motoarelor cu ardere internă în a doua jumătate a secolului al XIX-lea. a fost însoțită de încercări ale unui număr de inventatori de a folosi energie electrica pentru motoarele de transport. În ajunul celui de-al treilea mileniu, Rusia a sărbătorit centenarul utilizării transportului electric terestre urban - tramvaiul. Cu puțin peste o sută de ani în urmă, în anii 80 ai secolului XIX, au apărut primele mașini electrice. Apariția lor este asociată cu creația în anii 1860 baterii cu plumb. Cu toate acestea, greutatea specifică prea mare și capacitatea insuficientă nu au permis vehiculelor electrice să participe la competiția cu motoarele cu abur și motoarele pe benzină. De asemenea, vehiculele electrice cu baterii argint-zinc mai ușoare și mai consumatoare de energie nu au găsit o aplicație largă. În Rusia, talentatul designer I. V. Romanov a creat la sfârșitul secolului al XIX-lea. mai multe tipuri de vehicule electrice cu baterii destul de usoare.

Vehiculele electrice au avantaje destul de mari. In primul rand sunt prietenosi cu mediul, deoarece nu au deloc gaze de esapament, au o caracteristica de tractiune foarte buna si acceleratii mari datorita cuplului in crestere cu scaderea numarului de rotatii; folosesc energie electrică ieftină, sunt ușor de exploatat, fiabile în exploatare etc. Astăzi, mașinile și troleibuzele electrice au perspective serioase de dezvoltare și utilizare în transportul urban și suburban din cauza necesității de a rezolva radical problemele de reducere a poluării mediului.

Încercările de a crea motoare cu combustie internă alternativă au fost făcute la sfârșitul secolului al XVIII-lea. Așa că, în 1799, englezul D. Barber a propus un motor care funcționa cu un amestec de aer și gaz obținut prin distilarea lemnului. Un alt inventator al motorului pe gaz, Etienne Lenoir, a folosit gaz de iluminat drept combustibil.

În 1801, francezul Philippe de Bonnet a propus un proiect de motor pe gaz în care aerul și gazul erau comprimați de pompe independente, introduse în camera de amestec și de acolo în cilindrul motorului, unde amestecul era aprins de o scânteie electrică. Apariția acestui proiect este considerată data nașterii ideii de aprindere electrică a amestecului aer-combustibil.

Primul motor staționar de tip nou, care funcționează pe un ciclu în patru timpi cu precomprimarea amestecului, a fost proiectat și construit în 1862 de mecanicul de la Köln N. Otto.

Aproape toate motoarele moderne pe benzină și pe gaz funcționează până în prezent pe ciclul Otto (un ciclu cu aport de căldură la un volum constant).

Utilizarea practică a motoarelor cu ardere internă pentru echipajele de transport a început în anii 70 - 80. secolul al 19-lea bazat pe utilizarea amestecurilor de gaz și benzină-aer ca combustibil și precompresie în cilindri. Trei designeri germani sunt recunoscuți oficial drept inventatori ai motoarelor de transport care funcționează pe fracțiuni lichide de distilare a uleiului: Gottlieb Daimler, care a construit o motocicletă cu motor pe benzină conform unui brevet din 29 august 1885;

Karl Benz, care a construit un vagon cu trei roți cu motor pe benzină în baza unui brevet din 25 martie 1886;

Rudolf Diesel, care a primit un brevet în 1892 pentru un motor cu autoaprindere a unui amestec de aer și combustibil lichid datorită căldurii degajate în timpul compresiei.

Trebuie remarcat aici că primele motoare cu ardere internă care funcționează pe fracțiuni ușoare de distilare a uleiului au fost create în Rusia. Așadar, în 1879, marinarul rus I.S. Kostovich a proiectat și a testat cu succes în 1885 un motor pe benzină cu 8 cilindri de masă mică și putere mare. Acest motor a fost destinat vehiculelor aeronautice.

În 1899, la Sankt Petersburg a fost creat primul motor economic și eficient din lume cu aprindere prin compresie. Cursul ciclului de lucru în acest motor a fost diferit de motorul propus de inginerul german R. Diesel, care și-a propus realizarea ciclului Carnot cu ardere izotermă. În Rusia, pentru o scurtă perioadă de timp, proiectarea unui nou motor, un motor diesel fără compresor, a fost îmbunătățită și deja în 1901 au fost construite în Rusia motoarele diesel fără compresor proiectate de G.V. Trinkler, iar cele proiectate de Ya.V. Mamin - în 1910.

Designerul rus E. A. Yakovlev a proiectat și construit un autovehicul cu motor cu kerosen.

Inventatorii și designerii ruși au lucrat cu succes la crearea de echipaje și motoare: F. A. Blinov, Khaidanov, Guryev, Makhchansky și mulțiAlte.

Principalele criterii în proiectarea și fabricarea motoarelor până în anii 70 ai secolului XX. a existat dorința de a crește capacitatea de litri și, în consecință, de a obține cel mai compact motor. După criza petrolului de 70 - 80 de ani. principala cerinţă a fost obţinerea eficienţei maxime. Ultimii 10 - 15 ani ai secolului XX. Principalele criterii pentru orice motor sunt cerințele și standardele din ce în ce mai mari pentru curățenia mediului înconjurător a motoarelor și, mai ales, pentru o reducere radicală a toxicității gazelor de eșapament, asigurând în același timp o economie bună și o putere mare.

motoare cu carburator, ani lungi care nu au avut concurenți în ceea ce privește compactitatea și capacitatea de litri, nu îndeplinesc astăzi cerințele de mediu. Chiar si carburatoare cu control electronic nu poate asigura îndeplinirea cerințelor moderne privind toxicitatea gazelor de eșapament în majoritatea modurilor de funcționare a motorului. Aceste cerințe și condițiile dure de concurență de pe piața mondială au schimbat rapid tipul de centrale electrice pentru vehicule și, mai ales, pentru vehiculele de pasageri. Astăzi, diverse sisteme de injecție de combustibil cu diverse sisteme de control, inclusiv cele electronice, au înlocuit aproape complet utilizarea carburatoarelor la motoarele autoturismelor.

Restructurarea radicală a construcției motoarelor de către cele mai mari companii de automobile din lume în ultimul deceniu al secolului XX. a coincis cu cea de-a treia perioadă de decelerare a clădirii motoarelor rusești. Din cauza crizei din economia țării, industria autohtonă nu a fost capabilă să asigure transferul în timp util al construcției motoarelor către producția de noi tipuri de motoare. În același timp, Rusia are o bună rezervă de cercetare pentru crearea de motoare promițătoare și personal calificat de specialiști capabili să implementeze rapid rezerva științifică și de proiectare existentă în producție. În ultimii 8 - 10 ani, au fost dezvoltate și fabricate prototipuri fundamental noi de motoare cu o deplasare reglabilă, precum și cu un raport de compresie reglabil. În 1995, un sistem de alimentare cu combustibil și control al aprinderii bazat pe microprocesor a fost dezvoltat și implementat la Uzina de motoare Zavolzhsky și la Uzina de automobile Nizhny Novgorod, care asigură conformitatea cu standardele de mediu EURO-1. Au fost dezvoltate și fabricate mostre de motoare cu sistem de control al alimentării cu combustibil cu microprocesor și convertoare care îndeplinesc cerințele de mediu ale EURO-2. În această perioadă, oamenii de știință și specialiștii NAMI au dezvoltat și creat: un motor diesel turbocompus promițător, o serie de motoare diesel și benzină ecologice cu aspect tradițional, motoare alimentate cu hidrogen, vehicule off-road plutitoare cu un efect blând asupra solului, etc.

Modurile moderne de transport terestre își datorează dezvoltarea în principal utilizării motoarelor cu combustie internă alternativă ca centrale electrice. Motoarele cu ardere internă cu piston sunt încă principalul tip de centrale electrice, utilizate în principal la mașini, tractoare, mașini agricole, de transport rutier și de construcții. Această tendință continuă și astăzi și va continua în viitorul apropiat. Principalii concurenți ai motoarelor cu piston sunt turbinele cu gaz și electrice, solare și cu reacție centrale electrice- nu au părăsit încă etapa creării de eșantioane experimentale și loturi pilot mici, deși se lucrează la perfecționarea și îmbunătățirea acestora, deoarece motoarele de autotractoare continuă în multe companii și firme din întreaga lume.

Primele idei pentru crearea motoarelor cu ardere internă aparțin Secolul XVII, în 1680 Huygens a propus să construiască un motor care să funcționeze prin explodarea unei încărcături de praf de pușcă într-un cilindru. Până la sfârșitul secolului al XVIII-lea - începutul secolului al XIX-lea, o serie de brevete legate de conversia căldurii din combustibili fosili în lucru într-un cilindru al motorului datează. Cu toate acestea, primul motor de acest tip, potrivit pentru utilizare practică, a fost construit și brevetat de Lenoir (Franța) în 1860. Motorul functiona pe gaz usor, fara precompresie, si avea un randament de aproximativ 3%.

În anii 70-80 ai secolului al XIX-lea, motoarele pe benzină cu aprindere prin scânteie care funcționează pe un ciclu de ardere rapidă au început să fie utilizate pe scară largă în practică. Din 1885, a început construcția de mașini cu motoare pe benzină cu ardere internă. O mare contribuție la dezvoltarea acestui tip de motor au avut-o Karl Benz, Robert Bosch (Germania), Daimler (Austria). Aceste motoare au fost dezvoltate și în Rusia - căpitanul flotei ruse I.S. Kostovich a construit în 1879 cel mai ușor motor de 80 CP de la acea vreme. cu o greutate specifică de 3 kg/CP, cu mult înaintea inginerilor germani.

Următoarea etapă în dezvoltarea motoarelor cu ardere internă a fost crearea așa-numitelor motoare „calorice”, în care combustibilul a fost aprins nu de o scânteie electrică, ci de o parte fierbinte din cilindru. Astfel de motoare au început să fie construite la începutul anilor 90 ai secolului al XIX-lea.

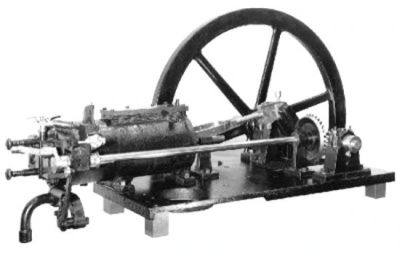

În 1892, Rudolf Diesel, inginer la MAN (Germania), a primit un brevet pentru un nou motor cu ardere internă (brevet nr. 67207 din 28 februarie 1892). În 1893, a publicat o broșură „Teoria și proiectarea unui motor termic rațional, conceput pentru a înlocui motorul cu abur și alte motoare existente în prezent”. Motorul „rațional” și-a asumat o presiune de compresie de 250 atm, un randament de 75%, funcționare conform ciclului Carnot (furnizare de căldură la T = const), fără răcire a cilindrilor, combustibil-praf de cărbune.

În 1893, s-a încercat construirea unui astfel de motor la uzina MAN din Augsburg. Lucrarea a fost supravegheată chiar de autor. În același timp, imposibilitatea implementării ideii a devenit clară - motorul nu putea funcționa pe praf de cărbune, iar arderea la T=const nu putea fi efectuată. În 1894 a fost construit al 2-lea motor, capabil să funcționeze fără sarcină pentru o perioadă scurtă de timp. Al treilea motor construit în 1895 s-a dovedit a avea mai mult succes. S-a abandonat principalele propuneri ale lui R. Diesel - motorul a funcționat pe kerosen, combustibilul a fost pulverizat cu aer comprimat, arderea s-a efectuat la P = const, s-a asigurat răcirea cu apă a cilindrilor.

În februarie 1897 a fost prezentat la testarea oficială doar al 4-lea motor, care avea o putere de aproximativ 20 CP, o presiune de compresie de 30 atm și un randament de 26-30%. O astfel de eficiență ridicată nu a fost atinsă anterior în niciun motor termic.

Ciclul noului motor a fost semnificativ diferit de cel descris în brevet și în broșură. A implementat principiile cunoscute și testate anterior în alte motoare experimentale - precomprimarea aerului în cilindru, alimentarea directă cu combustibil la sfârșitul cursei de compresie, autoaprinderea combustibilului etc. Diferențele dintre motorul construit și primul brevet și utilizarea ideilor altor inventatori au provocat numeroase atacuri împotriva lui R. Diesel, numeroasele sale procese și dificultăți financiare. Probabil, aceasta a dat naștere la moartea tragică a lui R. Diesel înainte de începerea primului război mondial. Cu toate acestea, în cinstea recunoașterii meritelor lui R. Diesel în crearea unui nou motor și introducerea lui pe scară largă în industrie și transport, motorul cu aprindere prin compresie a fost numit „diesel”.

În 1898, uzina mecanică din Sankt Petersburg a firmei „Ludwig Nobel” (acum uzina

„Dieselul rus”) a cumpărat o licență pentru producția de noi motoare. Scopul a fost asigurarea funcționării motorului cu combustibil ieftin - țiței (în loc de kerosenul scump folosit în Occident). Această problemă a fost rezolvată cu succes - în ianuarie 1899, a fost testat primul motor diesel construit în Rusia, cu o capacitate de 20 CP. la o viteza de 200 rpm.

Inginerii ruși au rezolvat multe probleme de proiectare ale ingineriei diesel, au dat detaliile designului care mai târziu a devenit general acceptat. La noi au fost rezolvate și problemele legate de utilizarea motoarelor diesel pe nave. În 1903 a fost pusă în funcțiune prima navă cu motor „Vandal” din lume, o cisternă de tip lac cu o capacitate de transport de 820 de tone cu trei motoare ireversibile în 4 timpi cu o putere totală de 360 CP. În 1908, a fost construită prima navă maritimă din lume - cisternul „Delo” (mai târziu „V. Chkalov”) pentru navigația în Marea Caspică cu o deplasare de 6000 de tone cu două motoare diesel de 500 CP fiecare. În urma plantei „L. Nobel, fabricile Kolomensky și Sormovsky au început să producă motoare diesel.

Datorită succesului industriei diesel din Rusia, motoarele diesel au început să fie numite la un moment dat „motoare rusești”. Rusia și-a păstrat poziția de lider în industria motorinei maritime până la primul război mondial. Așadar, până în 1912, în toată lumea au fost construite 16 nave cu motor cu o putere diesel principală de peste 600 CP; 14 dintre ele au fost construite în Rusia. Chiar și în anii 20, în ciuda distrugerii mari a economiei naționale în timpul Primului Război Mondial și Războaie civile, în țara noastră, au fost create și produse cu o putere totală de 750, 500 și, respectiv, 2400 CP, motoare cu cruce cu viteză mică de nave de gradele 6 DKRN 38/50, 4DKRN 41/50 și 6DKRN 65/86 ...

Motoarele diesel cu compresor, în care combustibilul era furnizat cilindrului folosind aer comprimat la presiune înaltă, au fost predominant distribuite în practica mondială de la începutul utilizării până la mijlocul anilor '30. De regulă, motoarele diesel în 2 sau 4 timpi cu cap de viteză redusă, adesea cu dublă acțiune, au fost folosite ca principale. Purjarea motoarelor cu ardere internă în 2 timpi a fost efectuată de o pompă de purjare cu piston, antrenată de la arborele cotit.

Ideea unui motor diesel fără compresor, brevetat în 1898 de un student al Institutului Tehnologic din Sankt Petersburg G.V. Trinkler (mai târziu profesor la Institutul de Ingineri Gorki transport pe apă), a fost dezvoltat pe scară largă abia în anii 1930, când au fost create echipamente de combustibil suficient de fiabile pentru injecția directă a combustibilului folosind pompe de înaltă presiune.

Dezvoltarea deosebit de rapidă a industriei diesel a fost observată după cel de-al doilea război mondial. Distribuția predominantă ca motor principal pe navele flotei de transport a fost primită de un motor diesel cu acțiune simplă, reversibil, fără compresor, în 2 timpi, cu cruce cu viteză redusă, care lucrează direct pe elice. Ca motoare auxiliare, au fost folosite motoare diesel în 4 timpi, cu viteză medie, montate pe portbagaj și sunt folosite până în prezent.

În anii 1950, companiile de top în construcții diesel au lansat lucrări de forțare a motoarelor folosind supraalimentarea cu turbine cu gaz, testate și brevetate de inginer. Buchi (Elveția) în 1925. La motoarele cu viteză mică în 2 timpi, datorită supraalimentării, presiunea medie efectivă în cilindrul Pe a fost crescută de la 4-6 kg/cm2 (începutul anilor 50) la 7-5-8,3 kg/cm2 în anii 60 la valoarea de eficienta motoarelor de pana la 38-40%. În anii 70, odată cu creșterea în continuare a motoarelor supraalimentate, presiunea medie efectivă în cilindru a fost crescută la 11-12 kg/cm2; diametrele maxime ale cilindrilor au ajuns la 1050-1060 mm cu o cursă a pistonului de 1900-2900 mm și o putere a cilindrului de 5000-6000 CP. În prezent, industria furnizează pe piața mondială motoare marine cu viteză redusă, cu o presiune medie efectivă în cilindru de 18-19,1 kg/cm2, cu un diametru al cilindrului de până la 960-980 mm și o cursă a pistonului de până la 3150 -3420 mm. Capacitățile agregate ajung la 82000-93000 el. cu o eficienta eficienta de pana la 48-52%. Astfel de indicatori de eficiență nu au fost atinși în niciun motor termic.

Pentru motoarele cu turație medie în 4 timpi în anii 1950, presiunea medie efectivă Pe a fost în intervalul 6,75-8,5 kg/cm2. În anii 1960, Re a crescut la 14–15 kg/cm2. În anii 1970 și 1980, toate firmele de top în construcții diesel au atins nivelul Pe de 17-20 kg/cm2; în motoarele experimentale s-a obţinut Re 25-30 kg/cm2. Diametrul maxim al cilindrului a fost Dts = 600-650 mm, cursa pistonului S = 600-650 mm, puterea maximă a cilindrului Nec = 1500-1650 el., randamentul efectiv a fost de 42-45%. Aproximativ astfel de indicatoare sunt oferite astăzi pe piața motoarelor cu turație medie în 4 timpi.

tendință spre mai mult utilizare pe scară largă motoarele cu turație medie ca principalele de pe nave marina apărut în anii 1960. Într-o oarecare măsură, a fost legat de succesul companiei Pilstick (Franța), care a creat motorul RS-2 de înaltă competitivitate, precum și de nevoile de dezvoltare a navelor specializate, care au propus o limitare a înălțimii. a sălii motoarelor. Ulterior, motoare de acest tip au fost create și de alte companii - V 65/65 Sulzer-MAN, 60M Mitsui, TM-620 Stork, Vartsila 46 și altele.cicluri și economie de funcționare prin utilizarea combustibililor reziduali din ce în ce mai grei, reducând emisiile nocive. de la gazele de evacuare în mediu.

Motorul diesel cu turație redusă în 2 timpi rămâne cel mai comun motor principal în aplicațiile marine moderne. În același timp, ca urmare a concurenței intense de pe piață pentru această clasă de motoare, au rămas doar 2 modele - Burmeister și Wein (Danemarca) și Sulzer (Elveția). Producția de motoare cu turație redusă cu un design similar de către MAN (Germania), Doxford (Anglia), Fiat (Italia), Getaverken (Suedia), Stork (Olanda) a fost întreruptă.

Compania Sulzer, care a creat o gamă destul de performantă de motoare de tip RTA la începutul anilor 80, și-a redus totuși producția de la an la an. În 1996 și 1997 firma nu a primit deloc comenzi pentru motoare RTA. Ca urmare, un pachet de control la New Sulzer Diesel a fost cumpărat de Vartsila (Finlanda).

În 1981, Burmeister & Wein a dezvoltat o gamă de motoare foarte economice cu cursă lungă de tip MC. Cu toate acestea, compania nu a putut depăși dificultățile financiare și a cedat un pachet de control către MAN. Asociația MAN-B&W continuă să îmbunătățească motoarele din seria MC, oferind consumatorilor motoare cu cruce cu diametre ale cilindrilor de la 280 până la 980 mm și cu un raport cursa pistonului/diametru egal cu S/D = 2,8; 3.2 și 3.8.

În Rusia, motoarele diesel moderne de viteză mică au fost produse din 1959 la uzina de construcții de mașini din Bryansk sub o licență de la Burmeister și Vine. Motoarele sunt instalate atât pe navele interne, cât și pe navele de construcție străină.

Îmbunătățirea ulterioară a motoarelor cu traverse de viteză redusă merge pe calea creșterii acestora cu supraalimentare, reducerea greutății specifice, creșterea fiabilității, creșterea duratei de viață între deschideri, utilizarea celor mai grei combustibili reziduali și reducerea emisiilor nocive în mediu. Având în vedere rezervele limitate de combustibili petrolieri lichizi de pe pământ, muncă de cercetare privind utilizarea prafului de cărbune ca combustibil în cilindrul unui motor diesel cu turație redusă.

Mai mult de o generație de oameni de știință s-a luptat pentru a crește eficiența motoarelor mașinilor. Dar a depune o idee și a o fundamenta teoretic nu înseamnă a inventa ceva nou. Sunt acei oameni care au reușit să confirme practic ceea ce s-au luptat sute și pot purta cu mândrie titlul de „inventator”. Tocmai un astfel de practicant a fost Rudolf Diesel, care a adus pe lume un motor cu ardere internă aprins prin compresia aerului.

Biografia marelui inventator

Rudolf Diesel s-a născut în 1858 la Paris. Tatăl meu lucra ca legător, familia avea destui bani pentru a trăi. Cu toate acestea, mutarea în Anglia a fost inevitabilă, deoarece războiul franco-prusac și-a făcut propriile ajustări. Iar familia Diesel, după cum știți, aparținea germanilor după naționalitate, iar pentru a evita o reacție șovină, aceștia au fost nevoiți să se mute.

În curând, Rudolph, în vârstă de 12 ani, a fost trimis în Germania natală pentru a studia cu fratele mamei sale, profesorul Barnikel. Familia l-a primit foarte călduros, și o mulțime de cărți, studiind la o școală adevărată, iar apoi la Școala Politehnică din Augsburg, conversațiile cu un unchi deștept au beneficiat viitorul inventator de renume mondial. Din 1875, un elev remarcabil Rudolf Diesel și-a continuat studiile la Școala Tehnică Superioară din München, unde s-a aprins de ideea de a inventa un motor cu ardere internă. Într-o conversație cu profesorul Bauerfeind, acesta i-a spus studentului despre cel mai mare interes al lumii moderne pentru un domeniu tehnic precum ingineria mecanică.  Abia atunci a aflat că băiatul visează de mult timp și lucrează la înlocuirea motorului cu abur cu unul cu ardere internă. După studii, profesorul la Școala din München, Karl Linde, l-a invitat pe Diesel să lucreze la o instalație frigorifică, unde tânărul a deținut funcția de director timp de 12 ani. În ciuda locului de muncă principal, Rudolf Diesel nu a lăsat munca în scopul principal al vieții - o invenție care mai târziu avea să poarte numele lui. Doar aici suntem oameni moderni, știind despre motorul diesel, au uitat deja numele inventatorului său.

Abia atunci a aflat că băiatul visează de mult timp și lucrează la înlocuirea motorului cu abur cu unul cu ardere internă. După studii, profesorul la Școala din München, Karl Linde, l-a invitat pe Diesel să lucreze la o instalație frigorifică, unde tânărul a deținut funcția de director timp de 12 ani. În ciuda locului de muncă principal, Rudolf Diesel nu a lăsat munca în scopul principal al vieții - o invenție care mai târziu avea să poarte numele lui. Doar aici suntem oameni moderni, știind despre motorul diesel, au uitat deja numele inventatorului său.

Prima ardere internă

Rudolf Diesel a depus mulți ani de muncă grea pentru a-și îndeplini visul. Cu ajutorul lui Karl Linde, Societatea Lucrărilor de Inginerie din Augsburg a văzut calculele teoretice, care s-au interesat de munca sa și au oferit o cameră pentru experimente. Rudolph și-a îmbunătățit invenția timp de doi ani lungi, iar în timpul unuia dintre experimente a avut loc o explozie, omul de știință însuși aproape că a fost rănit.

La scurt timp, justiția a învins și munca grea a fost răsplătită - prima motorină răsturnată Diesel a decis să încerce să se aprindă cu ajutorul și apoi să injecteze combustibil acolo, în urma căreia a izbucnit o flacără. În ciuda recunoașterii muncii unui om de știință din întreaga lume, a unei invitații către Rusia și America, Germania nativă a rămas neclintită cu privire la invenția sa, spunând că un astfel de motor există de mult timp. Poate că au existat și alte invenții germane în dezvoltare, dar lumea nu stă pe loc, se dezvoltă, iar câștigătorul este cel care a ajuns primul la linia de sosire.  Cu o asemenea reacție din Germania, Rudolf Diesel nu s-a putut împăca, iar la 29 septembrie 1913, acesta, plecând cu aburi la Londra, nu a ajuns la destinație. Noaptea, doar omul de știință a rămas în camera de gardă, iar dimineața era goală, iar costumul de noapte nu a fost atins. Nu se știe dacă a fost o sinucidere din cauza nerecunoașterii de către Germania sau un accident tragic. După ceva timp, pescarii au pescuit cadavrul unui bărbat îmbrăcat decent, dar o furtună puternică i-a forțat să arunce cadavrul înapoi în mare. Pescarii superstițioși au simțit că cer să rămână în elementul de apă. Apa rece și fundul nisipos au devenit ultima casă a unui inventator genial, a cărui amintire încă trăiește în motorul său diesel.

Cu o asemenea reacție din Germania, Rudolf Diesel nu s-a putut împăca, iar la 29 septembrie 1913, acesta, plecând cu aburi la Londra, nu a ajuns la destinație. Noaptea, doar omul de știință a rămas în camera de gardă, iar dimineața era goală, iar costumul de noapte nu a fost atins. Nu se știe dacă a fost o sinucidere din cauza nerecunoașterii de către Germania sau un accident tragic. După ceva timp, pescarii au pescuit cadavrul unui bărbat îmbrăcat decent, dar o furtună puternică i-a forțat să arunce cadavrul înapoi în mare. Pescarii superstițioși au simțit că cer să rămână în elementul de apă. Apa rece și fundul nisipos au devenit ultima casă a unui inventator genial, a cărui amintire încă trăiește în motorul său diesel.

Cu conţinut

Introducere……………………………………………………………………………….2

1. Istoria creației………………………………………………………….…..3

2. Istoria industriei de automobile în Rusia………………………………7

3. Motoare cu combustie internă alternativă…………8

3.1 Clasificarea ICE ………………………………………….8

3.2 Bazele motoarelor cu combustie internă cu piston ……………9

3.3 Principiul de funcționare……………………………………………………..10

10

3.5 Principiul de funcționare al unui motor diesel în patru timpi……………11

3.6 Cum funcționează motor în doi timpi…………….12

3.7 Ciclul de funcționare al motoarelor cu carburator în patru timpi și diesel…………………………………………………………………..13

3.8 Ciclul de funcționare al motorului în patru timpi………………14

3.9 Cicluri de lucru ale motoarelor în doi timpi…………15

Concluzie………………………………………………………………………..16

Introducere.

Secolul XX este lumea tehnologiei. Mașinile puternice extrag din măruntaiele pământului milioane de tone de cărbune, minereu, petrol. Centralele puternice generează miliarde de kilowați-oră de electricitate. Mii de fabrici și fabrici produc haine, radiouri, televizoare, biciclete, mașini, ceasuri și alte produse necesare. Telegraful, telefonul și radioul ne conectează cu întreaga lume. Trenurile, navele, avioanele ne transportă cu mare viteză peste continente și oceane. Și sus, deasupra noastră, în afara atmosferei pământului, zboară rachete și sateliți artificiali ai Pământului. Toate acestea nu funcționează fără ajutorul electricității.

Omul și-a început dezvoltarea prin însuşirea produselor finite ale naturii. Deja în prima etapă de dezvoltare, a început să folosească instrumente artificiale.

Odată cu dezvoltarea producției, condițiile pentru apariția și dezvoltarea mașinilor încep să prindă contur. La început, mașinile, precum uneltele, ajutau doar o persoană în munca sa. Apoi au început să-l înlocuiască treptat.

În perioada feudală a istoriei, pentru prima dată, puterea curgerii apei a fost folosită ca sursă de energie. Mișcarea apei a rotit roata de apă, care, la rândul său, a alimentat diverse mecanisme. În această perioadă a apărut o mare varietate de mașini tehnologice. Cu toate acestea, utilizarea pe scară largă a acestor mașini a fost adesea împiedicată de lipsa debitului de apă în apropiere. A fost necesar să se caute noi surse de energie pentru a alimenta mașinile oriunde pe suprafața pământului. Au încercat energia eoliană, dar s-a dovedit a fi ineficientă.

Au început să caute o altă sursă de energie. Inventatorii au lucrat mult timp, au testat multe mașini - și, în cele din urmă, a fost construit un nou motor. Era un motor cu abur. A pus în mișcare numeroase mașini și mașini-unelte în fabrici și fabrici. începutul XIX secolul, au fost inventate primele vehicule terestre cu abur, locomotive cu abur.

Dar motoarele cu abur erau complexe, voluminoase și scumpe. Transportul mecanic în dezvoltare rapidă avea nevoie de un alt motor - mic și ieftin. În 1860, francezul Lenoir, folosind elementele structurale ale unui motor cu abur, combustibil pe gaz și o scânteie electrică pentru aprindere, a proiectat primul motor cu ardere internă care a găsit aplicație practică.

1. ISTORIA CREAȚIEI

A folosi energia internă înseamnă a face o muncă utilă în detrimentul acesteia, adică a converti energia internă în energie mecanică. În cel mai simplu experiment, care constă în turnarea puțină apă într-o eprubetă și aducerea acesteia la fierbere (mai mult, eprubeta este inițial închisă cu un dop), dopul se ridică sub presiunea vaporilor rezultați și iese afară.

Cu alte cuvinte, energia combustibilului este convertită în energia internă a aburului, iar aburul, extinzându-se, funcționează, scoțând dopul. Deci energia internă a aburului este transformată în energia cinetică a tubului.

Dacă înlocuim eprubeta cu un cilindru metalic puternic, iar pluta cu un piston care se potrivește perfect pe pereții cilindrului și se poate deplasa liber de-a lungul acestora, atunci obținem cel mai simplu motor termic.

Motoarele termice sunt mașini în care energia internă a combustibilului este transformată în energie mecanică.

Istoria motoarelor termice se întoarce în trecutul îndepărtat, spun ei, în urmă cu mai bine de două mii de ani, în secolul al III-lea î.Hr., marele mecanic și matematician grec Arhimede a construit un tun care trăgea cu abur. Desenul tunului lui Arhimede și descrierea acestuia au fost găsite 18 secole mai târziu în manuscrisele marelui om de știință, inginer și artist italian Leonardo da Vinci.

Cum a tras această armă? Un capăt al butoiului a fost puternic încălzit pe foc. Apoi apă a fost turnată în partea încălzită a butoiului. Apa s-a evaporat instantaneu și s-a transformat în abur. Aburul, extinzându-se, a aruncat miezul cu forță și un vuiet. Ceea ce este interesant pentru noi aici este că țeava tunului era un cilindru de-a lungul căruia miezul aluneca ca un piston.

Aproximativ trei secole mai târziu, în Alexandria - un oraș cultural și bogat de pe coasta africană a Mării Mediterane - a trăit și a lucrat remarcabilul om de știință Heron, pe care istoricii îl numesc Heron din Alexandria. Heron a lăsat mai multe lucrări care au ajuns până la noi, în care a descris diverse mașini, dispozitive, mecanisme cunoscute la acea vreme.

În scrierile lui Heron există o descriere a unui dispozitiv interesant, care se numește acum mingea lui Heron. Este o bila goala de fier fixata in asa fel incat sa se poata roti in jurul unei axe orizontale. Dintr-un cazan închis cu apă clocotită, aburul intră în bilă printr-un tub, acesta iese din bilă prin tuburi curbate, în timp ce bila începe să se rotească. Energia internă a aburului este transformată în energia mecanică de rotație a mingii. Mingea lui Heron este un prototip de motoare cu reacție moderne.

La acea vreme, invenția lui Heron nu și-a găsit aplicație și a rămas doar distractivă. Au trecut 15 secole. În timpul noii înfloriri a științei și tehnologiei, care a venit după Evul Mediu, Leonardo da Vinci se gândește la utilizarea energiei interne a aburului. În manuscrisele sale există mai multe desene care înfățișează un cilindru și un piston. Sub pistonul din cilindru este apă, iar cilindrul în sine este încălzit. Leonardo da Vinci a presupus că aburul format ca urmare a încălzirii apei, extinderea și creșterea în volum, va căuta o cale de ieșire și va împinge pistonul în sus. În timpul mișcării sale în sus, pistonul ar putea face o muncă utilă.

Giovanni Branca, care a trăit viața marelui Leonardo, și-a imaginat un motor care folosește energia aburului oarecum diferit. Era o roată

lame, un jet de abur a lovit al doilea cu forță, din cauza căruia roata a început să se rotească. De fapt, a fost prima turbină cu abur.

În secolele XVII-XVIII au lucrat englezii Thomas Savery (1650-1715) și Thomas Newcomen (1663-1729), francezul Denis Papin (1647-1714), savantul rus Ivan Ivanovici Polzunov (1728-1766) și alții. inventarea motorului cu abur.

Papin a construit un cilindru în care un piston se mișca liber în sus și în jos. Pistonul era legat printr-un cablu, aruncat peste bloc, cu o sarcină, care, urmând pistonul, se ridica și cobora. Potrivit lui Papin, pistonul ar putea fi conectat la o mașină, cum ar fi o pompă de apă, care ar pompa apă. Popox a fost turnat în partea inferioară cu balamale a cilindrului, care a fost apoi dat foc. Gazele rezultate, încercând să se extindă, au împins pistonul în sus. După aceea, cilindrul și pistonul au fost stropite cu apă de diodă din exterior. Gazele din cilindru s-au răcit, iar presiunea lor asupra pistonului a scăzut. Pistonul, sub acțiunea propriei greutăți și a presiunii atmosferice exterioare, a coborât, în timp ce ridica sarcina. Motorul a făcut o treabă utilă. În scopuri practice, el era nepotrivit: ciclul tehnologic al muncii sale a fost prea complicat (umplerea și aprinderea prafului de pușcă, stropirea cu apă și asta pe toată durata funcționării motorului!). În plus, utilizarea unui astfel de motor era departe de a fi sigură.

Cu toate acestea, este imposibil să nu vezi caracteristicile unui motor modern cu ardere internă în prima mașină a lui Palen.

În noul său motor, Papin a folosit apă în loc de praf de pușcă. A fost turnat în cilindrul de sub piston, iar cilindrul însuși a fost încălzit de jos. Aburul rezultat a ridicat pistonul. Apoi cilindrul a fost răcit, iar aburul din el s-a condensat - din nou transformat în apă. Pistonul, ca și în cazul unui motor cu pulbere, a căzut sub influența greutății sale și a presiunii atmosferice. Acest motor a funcționat mai bine decât un motor cu pulbere, dar era și de puțin folos pentru o utilizare practică serioasă: era necesar să pornești și să îndepărtezi focul, să furnizezi apă răcită, să aștepți ca aburul să se condenseze, să oprești apa etc.

Toate aceste neajunsuri s-au datorat faptului că pregătirea aburului necesar funcționării motorului avea loc în cilindrul propriu-zis. Dar dacă aburul gata preparat, obținut, de exemplu, într-un cazan separat, este introdus în cilindru? Atunci ar fi suficient să lași alternativ abur și apoi apă răcită în cilindru, iar motorul ar funcționa la o turație mai mare și un consum mai mic de combustibil.

Acest lucru a fost ghicit de un contemporan al lui Denis Palen, englezul Thomas Savery, care a construit o pompă de abur pentru pomparea apei dintr-o mină. În mașina lui, aburul era pregătit în afara cilindrului - în cazan.

În urma lui Severi, motorul cu abur (adaptat și pentru pomparea apei din mină) a fost proiectat de fierarul englez Thomas Newcomen. A folosit cu pricepere mult din ceea ce a fost inventat înaintea lui. Newcomen a luat un cilindru cu piston Papin, dar a primit aburul pentru a ridica pistonul, ca Severi, într-un cazan separat.

Mașina lui Newcomen, la fel ca toți predecesorii săi, a funcționat intermitent - a existat o pauză între două curse ale pistonului. Era cât o clădire cu patru sau cinci etaje și, prin urmare, excepțional<прожорлива>: cincizeci de cai abia au reușit să-i livreze combustibil. Personal de serviciu era format din două persoane: burgierul arunca continuu cărbuni în<ненасытную пасть>cuptoare, iar mecanicul acţiona robinetele care lăsau să intre aburul şi apă receîn cilindru.

Au fost nevoie de încă 50 de ani până să fie construit un motor cu abur universal. Acest lucru s-a întâmplat în Rusia, la una dintre periferiile sale îndepărtate - Altai, unde la acea vreme lucra un genial inventator rus, fiul unui soldat Ivan Polzunov.

Polzunov și-a construit-o<огнедействующую машину>la una din fabricile Barnaul. Această invenție a fost opera vieții lui și, s-ar putea spune, l-a costat viața.În aprilie 1763, Polzunov finalizează calculele și supune proiectul spre examinare. Spre deosebire de pompele de abur Severi și Newcomen, despre care Polzunov le cunoștea și ale căror deficiențe le cunoștea clar, acesta era un proiect al unei mașini universale continue. Mașina a fost destinată pentru burduf de suflare, forțând aerul în cuptoarele de topire. Caracteristica sa principală a fost că arborele de lucru a oscilat continuu, fără pauze în gol. Acest lucru a fost realizat prin faptul că Polzunov a furnizat în loc de un cilindru, așa cum a fost cazul la mașina lui Newcomen, două funcționând alternativ. În timp ce într-un cilindru pistonul s-a ridicat sub acțiunea aburului, în celălalt aburul s-a condensat, iar pistonul a coborât. Ambele pistoane erau conectate printr-un singur arbore de lucru, pe care îl roteau alternativ într-o direcție sau alta. Cursa de lucru a mașinii a fost efectuată nu datorită presiunii atmosferice, ca la Newcomen, ci datorită lucrului aburului în cilindri.

În primăvara anului 1766, studenții lui Polzunov, la o săptămână după moartea sa (a murit la 38 de ani), au testat mașina. Ea a lucrat 43 de zile și a pus în mișcare burduful a trei cuptoare de topire. Apoi centrala a dat o scurgere; pielea cu care erau acoperite pistoanele (pentru a reduce decalajul dintre peretele cilindrului și piston) era uzată, iar mașina s-a oprit pentru totdeauna. Nimeni altcineva nu a avut grijă de ea.

Creatorul unui alt motor cu abur universal, care a fost utilizat pe scară largă, a fost mecanicul englez James Watt (1736-1819). Lucrând la îmbunătățirea mașinii lui Newcomen, în 1784 a construit un motor care era potrivit pentru orice nevoie. Invenția lui Watt a fost primită cu furie. În cele mai multe țările dezvoltateÎn Europa, munca manuală în fabrici și fabrici a fost din ce în ce mai mult înlocuită de munca mașinilor. Motorul universal a devenit necesar pentru producție și a fost creat.

Motorul Watt folosește așa-numitul mecanism de manivelă, care transformă mișcarea alternativă a pistonului în

rotația roții.

Mai târziu s-a gândit<двойное действие>mașini: prin direcționarea alternativă a aburului fie sub piston, fie deasupra pistonului, Watt și-a transformat ambele curse (sus și jos) în muncitori. Mașina a devenit mai puternică. Aburul era direcționat către părțile superioare și inferioare ale cilindrului printr-un mecanism special de distribuție a aburului, care a fost ulterior îmbunătățit și numit<золотником>.

Apoi Watt a ajuns la concluzia că nu este deloc necesar să furnizeze abur cilindrului tot timpul în timp ce pistonul se mișcă. Este suficient să lăsați o parte de abur să intre în cilindru și să spuneți pistonului să se miște, iar apoi acest abur va începe să se extindă și să mute pistonul în poziția sa extremă. Acest lucru a făcut mașina mai economică: a fost necesar mai puțin abur, a fost consumat mai puțin combustibil.

Astăzi, unul dintre cele mai comune motoare termice este motorul cu ardere internă (ICE). Este instalat pe mașini, nave, tractoare, bărci cu motor etc., există sute de milioane de astfel de motoare în toată lumea.

Pentru a evalua un motor termic, este important să știm ce parte din energia eliberată de combustibil o transformă în muncă utilă. Cu cât această parte a energiei este mai mare, cu atât motorul este mai economic.

Pentru a caracteriza eficiența, este introdus conceptul de factor de eficiență (COP).

Eficiența unui motor termic este raportul dintre acea parte a energiei care a mers la performanța muncii utile a motorului și toată energia eliberată în timpul arderii combustibilului.

Primul motor diesel (1897) avea un randament de 22%. Motorul cu abur Watt (1768) - 3-4%, un motor diesel staționar modern are o eficiență de 34-44%.

2. ISTORIA INDUSTRIEI AUTO DIN RUSIA

Transportul rutier în Rusia deservește toate sectoarele economiei naționale și ocupă unul dintre locurile de frunte în sistemul de transport unificat al țării. Ponderea transportului rutier reprezintă peste 80% din mărfurile transportate prin toate modurile de transport combinate și peste 70% din traficul de pasageri.

Transportul rutier a fost creat ca urmare a dezvoltării unei noi ramuri a economiei naționale - industria auto, adică stadiul prezent este una dintre verigile principale din industria de inginerie autohtonă.

Începutul creării mașinii a fost pus în urmă cu mai bine de două sute de ani (numele „mașină” provine din cuvântul grecesc autos – „sine” și din latinescul mobilis – „mobil”), când au început să producă „auto- cărucioare propulsate”. Au apărut pentru prima dată în Rusia. În 1752, țăranul mecanic autodidact rus L. Shamshurenkov a creat o „trăsură cu rulare autonomă” destul de perfectă pentru vremea sa, pusă în mișcare de puterea a doi oameni. Mai târziu, inventatorul rus I.P.Kulibin a creat un „cărucior de scuter” cu o pedală. Odată cu apariția motorului cu abur, crearea cărucioarelor autopropulsate a avansat rapid. În 1869-1870. J. Cugno în Franța, iar câțiva ani mai târziu în Anglia, au fost construite mașini cu abur. Utilizarea pe scară largă a mașinii ca vehicul începe odată cu apariția motorului cu ardere internă de mare viteză. În 1885, G. Daimler (Germania) a construit o motocicletă cu motor pe benzină, iar în 1886, K. Benz - un cărucior cu trei roți. Cam în aceeași perioadă, în țările industrializate (Franța, Marea Britanie, SUA) au fost create mașini cu motoare cu ardere internă.

La sfârșitul secolului al XIX-lea, industria de automobile a apărut într-un număr de țări. În Rusia țaristă, s-au făcut în mod repetat încercări de a-și organiza propria inginerie mecanică. În 1908, producția de automobile a fost organizată la Uzina de trăsuri ruso-baltice din Riga. Timp de șase ani, aici s-au produs mașini, asamblate în principal din piese de import. În total, fabrica a construit 451 de autoturisme și nu un numar mare de camioane. În 1913, parcarea din Rusia era de aproximativ 9.000 de mașini, dintre care majoritatea- producția străină.

După Marea Revoluție Socialistă din Octombrie, industria auto autohtonă a trebuit să fie creată aproape din nou. Începutul dezvoltării industriei auto din Rusia datează din 1924, când primele camioane AMO-F-15 au fost construite la uzina AMO din Moscova.

În perioada 1931-1941. se creează producția de mașini pe scară largă și în masă. În 1931, la fabrica AMO a început producția de masă de camioane. În 1932, uzina GAZ a intrat în funcțiune.

În 1940, uzina de mașini mici din Moscova a început producția de mașini mici. Puțin mai târziu, a fost creată Uzina de automobile Ural. În anii planurilor de cinci ani postbelice, au intrat în funcțiune fabricile de automobile din Kutaisi, Kremenchug, Ulyanovsk, Minsk. De la sfârșitul anilor ’60, dezvoltarea industriei auto a fost caracterizată printr-un ritm deosebit de rapid. În 1971, uzina de automobile Volga, numită după V.I. 50 de ani de la URSS.

După cum sa menționat mai sus, dilatarea termică este utilizată în motoarele cu ardere internă. Dar cum este aplicat și ce funcție îndeplinește, vom lua în considerare utilizarea exemplului de funcționare a unui motor cu ardere internă cu piston. Un motor este o mașină care transformă orice energie în lucru mecanic. Motoarele în care se creează lucru mecanic ca urmare a conversiei energiei termice sunt numite termice. Energie termală obţinut prin arderea oricărui combustibil. Un motor termic în care o parte din energia chimică a combustibilului care arde în cavitatea de lucru este convertită în energie mecanică se numește motor cu combustie internă alternativă. (Dicționar enciclopedic sovietic)

După cum sa menționat mai sus, ca centrale electrice ale mașinilor, cele mai utilizate sunt motoarele cu ardere internă, în care procesul de ardere a combustibilului cu degajarea de căldură și transformarea acestuia în lucru mecanic are loc direct în cilindri. Dar în majoritatea mașini moderne sunt instalate motoare cu ardere internă, care sunt clasificate după diverse criterii: După metoda de formare a amestecului - motoare cu formare externă a amestecului, în care amestecul combustibil este pregătit în afara cilindrilor (carburator și gaz), și motoare cu formare internă a amestecului ( amestecul de lucru se formează în interiorul cilindrilor) - motoare diesel; Conform metodei de implementare a ciclului de lucru - în patru timpi și în doi timpi; În funcție de numărul de cilindri - cu un singur cilindru, cu doi cilindri și cu mai mulți cilindri; Conform aranjamentului cilindrilor - motoare cu o aranjare verticală sau înclinată a cilindrilor într-un rând, în formă de V, cu un aranjament de cilindri în unghi (când cilindrii sunt amplasați la un unghi de 180, motorul se numește motor cu cilindri opuși, sau opuși); După metoda de răcire - pentru motoarele cu răcire lichidă sau cu aer; După tipul de combustibil utilizat - benzină, motorină, gaz și multicombustibil; După raportul de compresie. În funcție de gradul de compresie, există

motoare cu compresie mare (E=12...18) și joasă (E=4...9); După metoda de umplere a cilindrului cu încărcătură proaspătă: a) motoare aspirate, în care se admite aer sau un amestec combustibil datorită vidului din cilindru în timpul cursei de aspirație a pistonului;) motoare supraalimentate, în care aer sau un amestec combustibil. se admite în cilindrul de lucru sub presiune un amestec combustibil, creat de compresor, pentru a crește sarcina și a obține puterea motorului crescută; După frecvența de rotație: viteză mică, frecventa crescuta rotație, de mare viteză; În funcție de scop, motoarele sunt staționare, auto-tractor, navă, diesel, aviație etc.

Motoarele cu ardere internă cu piston constau din mecanisme și sisteme care îndeplinesc funcțiile care le sunt atribuite și interacționează între ele. Principalele părți ale unui astfel de motor sunt un mecanism de manivelă și un mecanism de distribuție a gazului, precum și sistemele de putere, răcire, aprindere și lubrifiere.

Mecanismul manivelă transformă mișcarea alternativă rectilinie a pistonului în mișcarea de rotație a arborelui cotit.

Mecanismul de distribuție a gazelor asigură intrarea în timp util a amestecului combustibil în cilindru și îndepărtarea produselor de ardere din acesta.

Sistemul de alimentare cu energie electrică este proiectat pentru a pregăti și a furniza un amestec combustibil cilindrului, precum și pentru a elimina produsele de ardere.

Sistemul de lubrifiere servește la alimentarea cu ulei a pieselor care interacționează pentru a reduce forța de frecare și a le răci parțial, împreună cu aceasta, circulația uleiului duce la spălarea depunerilor de carbon și la îndepărtarea produselor de uzură.

Sistemul de racire se mentine normal regim de temperatură funcționarea motorului, asigurând îndepărtarea căldurii din părțile cilindrilor grupului de piston și mecanismului supapei care sunt foarte fierbinți în timpul arderii amestecului de lucru.

Sistemul de aprindere este proiectat pentru a aprinde amestecul de lucru din cilindrul motorului.

Deci, un motor cu piston în patru timpi este format dintr-un cilindru și un carter, care este închis de jos de o tigaie. Un piston cu inele de compresie (etanșare) se deplasează în interiorul cilindrului, având forma unui pahar cu fundul în partea superioară. Pistonul prin bolțul pistonului și biela este conectat la arborele cotit, care se rotește în lagărele principale amplasate în carter. Arborele cotit este alcătuit din fuste principale, obraji și tije de biela. Cilindrul, pistonul, biela și arborele cotit alcătuiesc așa-numitul mecanism de manivelă. De sus, cilindrul este acoperit cu un cap cu supape, a cărui deschidere și închidere este strict coordonată cu rotația arborelui cotit și, în consecință, cu mișcarea pistonului.

Mișcarea pistonului este limitată la două poziții extreme la care viteza sa este zero. Poziția superioară extremă a pistonului se numește punct mort superior (TDC), poziția sa extremă inferioară este punctul mort inferior (BDC).

Mișcarea non-stop a pistonului prin punctele moarte este asigurată de un volant sub formă de disc cu o jantă masivă. Distanța parcursă de piston de la PMS la BDC se numește cursa pistonului S, care este egală cu dublul razei R a manivelei: S=2R.

Spațiul de deasupra coroanei pistonului când este la PMS se numește cameră de ardere; volumul său este notat cu Vс; spațiul cilindrului dintre două puncte moarte (BDC și PMS) se numește volumul său de lucru și se notează cu Vh. Suma volumului camerei de ardere Vc și a volumului de lucru Vh este volumul total al cilindrului Va: Va=Vc+Vh. Volumul de lucru al cilindrului (se măsoară în centimetri cubi sau metri): Vh \u003d pD ^ 3 * S / 4, unde D este diametrul cilindrului. Suma tuturor volumelor de lucru ale cilindrilor unui motor cu mai mulți cilindri se numește volumul de lucru al motorului, este determinată de formula: Vр=(pD^2*S)/4*i, unde i este numărul de cilindri. Raportul dintre volumul total al cilindrului Va și volumul camerei de ardere Vc se numește raport de compresie: E=(Vc+Vh)Vc=Va/Vc=Vh/Vc+1. Raportul de compresie este parametru important motoare cu ardere internă, tk. îi afectează foarte mult eficiența și puterea.

Acțiunea unui motor cu ardere internă cu piston se bazează pe utilizarea lucrării de dilatare termică a gazelor încălzite în timpul deplasării pistonului de la PMS la BDC. Încălzirea gazelor în poziţia PMS se realizează ca urmare a arderii în cilindrul de combustibil amestecat cu aer. Aceasta crește temperatura și presiunea gazului. Deoarece presiunea de sub piston este egală cu cea atmosferică, iar în cilindru este mult mai mare, atunci sub influența diferenței de presiune pistonul se va deplasa în jos, în timp ce gazele se vor extinde, făcând o muncă utilă. Aici se face simțită dilatarea termică a gazelor și aici se află funcția sa tehnologică: presiunea asupra pistonului. Pentru ca motorul să producă în mod constant energie mecanică, cilindrul trebuie umplut periodic cu noi porțiuni de aer prin supapa de admisie și combustibil prin duză sau un amestec de aer și combustibil este furnizat prin supapa de admisie. Produsele arderii combustibilului după expansiunea lor sunt îndepărtate din cilindru prin supapa de admisie. Aceste sarcini sunt îndeplinite de mecanismul de distribuție a gazului care controlează deschiderea și închiderea supapelor și sistemul de alimentare cu combustibil.

Ciclul de lucru al motorului se numește o serie de procese succesive care se repetă periodic în fiecare cilindru al motorului și provoacă conversia energiei termice în lucru mecanic. Dacă ciclul de lucru este finalizat în două curse de piston, de ex. pe rotație a arborelui cotit, atunci un astfel de motor se numește în doi timpi.

Motoarele de automobile funcționează de obicei pe un ciclu în patru timpi, care necesită două rotații ale arborelui cotit sau patru timpi ale pistonului și constă din curse de admisie, compresie, expansiune (cursă) și evacuare.

Într-un motor cu un singur cilindru cu carburator în patru timpi, ciclul de lucru este următorul:

1. Cursa de admisie Pe măsură ce arborele cotit al motorului face prima jumătate de rotație, pistonul se deplasează de la PMS la BDC, supapa de admisie este deschisă, supapa de evacuare este închisă. În cilindru se creează un vid de 0,07 - 0,095 MPa, în urma căruia o încărcătură proaspătă a amestecului combustibil, constând din benzină și vapori de aer, este aspirată prin conducta de gaz de admisie în cilindru și, amestecându-se cu evacuarea reziduală. gaze, formează un amestec de lucru.

2. Cursa de compresie. După umplerea cilindrului cu un amestec combustibil, cu rotirea în continuare a arborelui cotit (a doua jumătate de tură), pistonul se deplasează de la BDC la PMS cu supapele închise. Pe măsură ce volumul scade, temperatura și presiunea amestecului de lucru cresc.

3. Cursa de extensie sau cursa de putere. La sfârșitul cursei de compresie, amestecul de lucru se aprinde de la o scânteie electrică și se arde rapid, drept urmare temperatura și presiunea gazelor rezultate cresc brusc, în timp ce pistonul se deplasează de la PMS la BDC.rotarea arborelui cotit. . Când gazele se extind, ele fac o muncă utilă, astfel încât cursa pistonului la a treia jumătate de tură a arborelui cotit se numește cursă de lucru. La sfârșitul cursei pistonului, când este în apropierea BDC, supapa de evacuare se deschide, presiunea în cilindru scade la 0,3 -0,75 MPa, iar temperatura la 950 - 1200 C. 4. Cursa de evacuare. La a patra jumătate de tură a arborelui cotit, pistonul se deplasează de la BDC la PMS. În acest caz, supapa de evacuare este deschisă, iar produsele de ardere sunt împinse din cilindru în atmosferă prin conducta de gaze de evacuare.

Într-un motor în patru timpi, procesele de lucru au loc după cum urmează:

1. Cursa de admisie. Când pistonul se deplasează de la TDC la BDC, datorită vidului format din filtrul de aer, aerul atmosferic intră în cavitatea cilindrului prin supapa de admisie deschisă. Presiunea aerului din cilindru este de 0,08 - 0,095 MPa, iar temperatura este de 40 - 60 C.

2. Cursa de compresie. Pistonul se deplasează de la BDC la PMS; supapele de admisie și evacuare sunt închise, drept urmare pistonul care se mișcă în sus comprimă aerul de intrare. Pentru a aprinde combustibilul, este necesar ca temperatura aerului comprimat să fie mai mare decât temperatura de autoaprindere a combustibilului. Când pistonul se deplasează la PMS, cilindrul este injectat prin duza de motorină furnizată de pompa de combustibil.

3. Cursa de expansiune sau cursa de lucru. Combustibilul injectat la sfârșitul cursei de compresie, amestecându-se cu aerul încălzit, se aprinde și începe procesul de ardere, caracterizat printr-o creștere rapidă a temperaturii și presiunii. În același timp, maximul

presiunea gazului ajunge la 6 - 9 MPa, iar temperatura este de 1800 - 2000 C. Sub influența presiunii gazului, pistonul 2 se deplasează de la TDC la BDC - are loc o cursă de lucru. În apropierea LDC, presiunea scade la 0,3–0,5 MPa, iar temperatura la 700–900 C.

4. Cursa de eliberare. Pistonul se deplasează de la BDC la PMS și gazele de eșapament sunt împinse din cilindru prin supapa de evacuare deschisă 6. Presiunea gazului scade la 0,11 - 0,12 MPa, iar temperatura la 500-700 C. După terminarea cursei de evacuare, cu rotirea în continuare a arborelui cotit, ciclul de lucru se repetă în aceeași succesiune. Pentru generalizare, sunt prezentate diagramele ciclului de lucru al motoarelor cu carburator și al motoarelor diesel.

Motoarele în doi timpi diferă de cele în patru timpi prin faptul că cilindrii lor sunt umpluți cu un amestec combustibil sau aer la începutul cursei de compresie, iar cilindrii sunt curățați de gazele de eșapament la sfârșitul cursei de expansiune, adică. procesele de evacuare și admisie au loc fără curse independente ale pistonului. Proces general pentru toate tipurile de în doi timpi

motoare - purjare, i.e. procesul de îndepărtare a gazelor de eșapament dintr-un cilindru folosind un curent de amestec combustibil sau aer. Prin urmare, acest tip de motor are un compresor (pompa de evacuare). Luați în considerare funcționarea unui motor cu carburator în doi timpi cu o purjare a manivelei. Acest tip de motor nu are supape, rolul lor este jucat de un piston, care, la mișcare, închide geamurile de admisie, de evacuare și de purjare. Prin aceste ferestre, cilindrul comunica in anumite momente cu conductele de admisie si evacuare si cu camera manivelei (carter), care nu are comunicare directa cu atmosfera. Cilindrul din mijloc are trei ferestre: admisie, ieșire 6 și purjare, care este comunicată printr-o supapă la camera manivelă a motorului.

Ciclul de lucru în motor se realizează în două cicluri:

1. Cursa de compresie. Pistonul se deplasează de la BDC la TDC, blocând mai întâi purja și apoi fereastra de evacuare 6. După ce pistonul închide fereastra de evacuare în cilindru, începe comprimarea amestecului combustibil care a intrat anterior în el. În același timp, se creează un vid în camera manivelei datorită etanșeității sale, sub acțiunea căruia un amestec combustibil intră în camera manivelei din carburator prin fereastra de admisie deschisă.

2. Accident vascular cerebral. Când pistonul este aproape de PMS, amestecul de lucru comprimat este aprins de o scânteie electrică de la o lumânare, în urma căreia temperatura și presiunea gazelor cresc brusc. Sub acțiunea expansiunii termice a gazelor, pistonul se deplasează la NDC, în timp ce gazele în expansiune efectuează o muncă utilă. În același timp, pistonul descendent închide fereastra de admisie și comprimă amestecul combustibil din camera manivelei.

Când pistonul ajunge la orificiul de evacuare, se deschide și gazele de evacuare sunt eliberate în atmosferă, presiunea în cilindru scade. Cu o mișcare ulterioară, pistonul deschide fereastra de purjare și amestecul combustibil comprimat în camera manivelei curge prin canal, umplând cilindrul și purjându-l de resturile de gaze de eșapament.

Ciclul de funcționare al unui motor diesel în doi timpi diferă de ciclul de funcționare al unui motor cu carburat în doi timpi prin aceea că motorina intră în cilindru mai degrabă cu aer decât cu un amestec combustibil, iar combustibilul fin atomizat este injectat la sfârșitul procesului de compresie. .

Puterea unui motor în doi timpi cu aceeași dimensiune a cilindrului și turație a arborelui este teoretic de două ori mai mare decât a unui motor în patru timpi datorită unui număr mai mare de cicluri de funcționare. Cu toate acestea, utilizarea incompletă a cursei pistonului pentru expansiune, cea mai proastă eliberare a cilindrului din gazele reziduale și cheltuirea unei părți din puterea generată pe antrenarea compresorului de evacuare duc la o creștere a puterii cu doar 60-70%.

Ciclul de lucru al unui motor în patru timpi constă din cinci procese: admisie, compresie, ardere, expansiune și evacuare, care sunt finalizate în patru timpi sau două rotații ale arborelui cotit.

O reprezentare grafică a presiunii gazelor atunci când volumul din cilindrul motorului se modifică în timpul implementării fiecăruia dintre cele patru cicluri este dată de diagrama indicatoare. Poate fi construit în funcție de datele de calcul termic sau luat în timp ce motorul funcționează folosind un dispozitiv special - un indicator.

procesul de admitere. Intrarea amestecului combustibil se efectuează după ce gazele de evacuare din ciclul anterior sunt eliberate din cilindri. Supapa de admisie se deschide cu un anumit avans la PMS pentru a obține o suprafață de curgere mai mare la supapă în momentul în care pistonul ajunge la PMS. Aportul amestecului combustibil se efectuează în două perioade. In prima perioada, amestecul intra in momentul in care pistonul trece de la PMS la BDC din cauza vidului creat in cilindru. În a doua perioadă, aportul amestecului are loc atunci când pistonul se deplasează de la BDC la PMS pentru o anumită perioadă de timp, corespunzătoare unei rotații de 40 - 70 a arborelui cotit din cauza diferenței de presiune și a presiunii dinamice a amestecului. Intrarea amestecului combustibil se termină cu închiderea robinetului de admisie.Amestecul combustibil care intră în butelie se amestecă cu gazele reziduale din ciclul anterior și formează un amestec combustibil. Presiunea amestecului în cilindru în timpul procesului de admisie este de 70 - 90 kPa și depinde de pierderile hidraulice din sistemul de admisie al motorului. Temperatura amestecului la sfârșitul procesului de admisie crește la 340 - 350 K datorită contactului acestuia cu părțile încălzite ale motorului și amestecării cu

gaze reziduale cu temperatura de 900 - 1000 K.

proces de compresie. Comprimarea amestecului de lucru în cilindrul motorului are loc atunci când supapele sunt închise și pistonul se mișcă. Procesul de comprimare are loc în prezența schimbului de căldură între amestecul de lucru și pereții (cilindrul, capul și coroana pistonului). La începutul comprimării, temperatura amestecului de lucru este mai mică decât temperatura pereților, astfel încât căldura este transferată amestecului de pe pereți. Cu o comprimare suplimentară, temperatura amestecului crește și devine mai mare decât temperatura pereților, astfel încât căldura din amestec este transferată pe pereți. Astfel, procesul de comprimare se realizează conform politropului, in medie care n=1,33...1,38. Procesul de comprimare se termină în momentul aprinderii amestecului de lucru. Presiunea amestecului de lucru în cilindru la sfârșitul compresiei este de 0,8 - 1,5 MPa, iar temperatura este de 600 - 750 K.

procesul de ardere. Arderea amestecului de lucru începe înainte ca pistonul să atingă PMS, adică. când amestecul comprimat este aprins de o scânteie electrică. După aprindere, frontul de flacără al unei lumânări aprinse de la lumânare se răspândește pe întregul volum al camerei de ardere cu o viteză de 40 - 50 m/s. În ciuda unei viteze de ardere atât de mare, amestecul reușește să se ardă în timpul până când arborele cotit se întoarce la 30 - 35. Când amestecul de lucru este ars, o cantitate mare de căldură este eliberată în zona corespunzătoare cu 10 - 15 înainte de PMS și 15. - 20 după BDC, în urma căruia presiunea și temperatura gazelor formate în cilindru crește rapid. La sfârșitul arderii, presiunea gazului ajunge la 3-5 MPa, iar temperatura ajunge la 2500-2800 K.

proces de expansiune. Expansiunea termică a gazelor din cilindrul motorului are loc după terminarea procesului de ardere când pistonul se deplasează la BDC. Pe măsură ce gazele se extind, ele fac o muncă utilă. Procesul de dilatare termică se desfășoară cu un schimb intens de căldură între gaze și pereți (cilindru, cap și coroana pistonului). La începutul expansiunii, amestecul de lucru se arde, drept urmare gazele rezultate primesc căldură. Gazele în timpul întregului proces de dilatare termică degajă căldură către pereți. Temperatura gazelor în timpul expansiunii scade, prin urmare, diferența de temperatură dintre gaze și pereți se modifică. Procesul de expansiune termică se încheie la deschiderea supapei de evacuare. Procesul de dilatare termică are loc de-a lungul paletei de culori, al cărui indice mediu este n2=1,23...1,31. Presiunea gazului în cilindru la sfârșitul expansiunii este de 0,35 -0,5 MPa, iar temperatura este de 1200 - 1500 K.

Procesul de eliberare. Eliberarea gazelor de evacuare începe atunci când supapa de evacuare este deschisă, adică. 40 - 60 înainte ca pistonul să ajungă la BDC. Eliberarea gazelor din cilindru se realizează în două perioade. În prima perioadă, eliberarea gazelor are loc atunci când pistonul se deplasează la BDC datorită faptului că presiunea gazului în cilindru este mult mai mare decât presiunea atmosferică. În această perioadă, aproximativ 60% din gazele de evacuare sunt îndepărtate din cilindru la o viteză de 500 - 600 m/s. În a doua perioadă, eliberarea gazelor are loc atunci când pistonul se deplasează de la BDC la închiderea supapei de evacuare din cauza acțiunii de împingere a pistonului și a inerției gazelor în mișcare. Eliberarea gazelor de evacuare se termină în momentul în care supapa de evacuare se închide, adică 10 - 20 după ce pistonul atinge PMS. Presiunea gazului în cilindru în timpul procesului de ejectare este de 0,11 - 0,12 MPa, temperatura gazului la sfârșitul procesului de ejectare este de 90 - 1100 K.

Ciclul de funcționare al unui motor diesel diferă semnificativ de ciclul de funcționare al unui motor cu carburator prin modul în care se formează și se aprinde amestecul de lucru.

procesul de admitere. Admisia de aer începe când admisia este deschisă.

supapă și se termină când se închide. Procesul de admisie a aerului are loc la fel ca si admisia unui amestec combustibil intr-un motor cu carburator Presiunea aerului din cilindru in timpul procesului de admisie este de 80 - 95 kPa si depinde de pierderile hidraulice din sistemul de admisie al motorului. Temperatura aerului la sfârșitul procesului de evacuare crește la 320 - 350 K datorită contactului acestuia cu părțile încălzite ale motorului și amestecării cu gazele reziduale.

proces de compresie. Comprimarea aerului din cilindru începe după ce supapa de admisie se închide și se termină în momentul injectării combustibilului în camera de ardere.Presiunea aerului în cilindru la sfârșitul compresiei este de 3,5 - 6 MPa, iar temperatura este de 820 - 980 K.

procesul de ardere. Arderea combustibilului începe din momentul în care combustibilul este furnizat în cilindru, adică. 15 - 30 înainte ca pistonul să ajungă la PMS. În acest moment, temperatura aerului comprimat este cu 150 - 200 C mai mare decât temperatura de autoaprindere. combustibilul care intră în cilindru în stare fin atomizată nu se aprinde instantaneu, ci cu o întârziere de ceva timp (0,001 - 0,003 s), numită perioadă de întârziere la aprindere. În această perioadă, combustibilul se încălzește, se amestecă cu aerul și se evaporă, adică. se formează un amestec de lucru. Combustibilul preparat se aprinde și arde. La sfârșitul arderii, presiunea gazului ajunge la 5,5 - 11 MPa, iar temperatura este de 1800 - 2400 K.

proces de expansiune. Expansiunea termică a gazelor din cilindru începe după încheierea procesului de ardere și se termină în momentul în care supapa de evacuare se închide. La începutul expansiunii, combustibilul se arde. Procesul de dilatare termică se desfășoară în mod similar cu procesul de dilatare termică a gazelor într-un motor cu carburator.Presiunea gazului în cilindru la sfârșitul expansiunii este de 0,3 - 0,5 MPa, iar temperatura este de 1000 - 1300 K.

Procesul de eliberare. Eliberarea gazelor de evacuare începe când supapa de evacuare este deschisă și se termină când supapa de evacuare este închisă. Procesul de eliberare a gazelor de eșapament este același cu procesul de evacuare a gazelor de eșapament într-un motor cu carburator. Presiunea gazului în cilindru în timpul procesului de ejectare este de 0,11–0,12 MPa, temperatura gazului la sfârșitul procesului de ejectare este de 700–900 K.

Ciclul de lucru al unui motor în doi timpi se încheie în doi timpi sau o singură rotație a arborelui cotit. Luați în considerare ciclul de funcționare al unui motor cu carburator în doi timpi cu o purjare a camerei manivelei,

Procesul de comprimare a amestecului combustibil din cilindru începe din momentul în care pistonul închide geamurile cilindrului când pistonul se deplasează de la BDC la PMS. Procesul de compresie se desfășoară în același mod ca în cazul unui motor cu carburator în patru timpi,

Procesul de ardere este similar cu procesul de ardere într-un motor cu carburator în patru timpi.

Procesul de dilatare termică a gazelor din cilindru începe după încheierea procesului de ardere și se termină în momentul deschiderii geamurilor de evacuare. Procesul de dilatare termică are loc în mod similar cu procesul de expansiune a gazelor într-un motor cu carburator în patru timpi.Procesul de eliberare a gazelor de eșapament începe la deschiderea ferestrelor de evacuare, adică. 60 65 înainte ca pistonul să ajungă la BDC și se termină 60 - 65 după trecerea pistonului BDC, este prezentat pe diagramă prin linia 462. Pe măsură ce fereastra de evacuare se deschide, presiunea în cilindru scade brusc și 50 - 55 înainte pistonul ajunge la BDC, geamurile de purjare se deschid și amestecul combustibil, intrat anterior în camera manivelei și comprimat de pistonul descendent, începe să curgă în cilindru. Perioada în care

două procese au loc simultan - aportul unui amestec combustibil și gazele de evacuare - se numesc purjare. În timpul purjării, amestecul combustibil înlocuiește gazele de eșapament și este parțial transportat cu ele. Odată cu deplasarea ulterioară la PMS, pistonul închide mai întâi ferestrele de purjare, oprind accesul amestecului combustibil la cilindru din camera manivelei și apoi ferestrele de evacuare, iar procesul de compresie începe în cilindru.

Deci, vedem că motoarele cu ardere internă sunt un mecanism foarte complex. Iar funcția îndeplinită de dilatarea termică în motoarele cu ardere internă nu este atât de simplă pe cât pare la prima vedere. Și nu ar exista motoare cu ardere internă fără utilizarea expansiunii termice a gazelor. Și ne convingem cu ușurință de acest lucru examinând în detaliu principiul funcționării motoarelor cu ardere internă, ciclurile lor de funcționare - toată munca lor se bazează pe utilizarea expansiunii termice a gazelor. Dar ICE este doar unul dintre aplicatii specifice dilatare termică. Și judecând după beneficiile pe care expansiunea termică le aduce oamenilor printr-un motor cu ardere internă, se pot judeca beneficiile acestui fenomen în alte domenii ale activității umane.