قابلية لحام الفولاذ المقاوم للصدأ من مختلف الدرجات. قابلية لحام الفولاذ. مجموعات

قابلية اللحام- خاصية المعدن أو مجموعة من المعادن لتشكيل ، باستخدام تقنية اللحام المعمول بها ، مفصل يفي بالمتطلبات التي يحددها تصميم المنتج وتشغيله.

تعتمد قابلية اللحام للفولاذ إلى حد كبير على درجة السبيكة والهيكل ومحتوى الكربون فيه. الكربون له أكبر تأثير على قابلية اللحام. كلما زاد محتواه من الفولاذ ، زادت احتمالية تكوين شقوق باردة أو ساخنة ، كلما كان من الصعب ضمان القوة المتساوية للمفصل الملحوم والمعدن الأساسي.

المؤشر الكمي لقابلية اللحام للفولاذ هو محتوى الكربون المكافئ الذي تحدده الصيغة

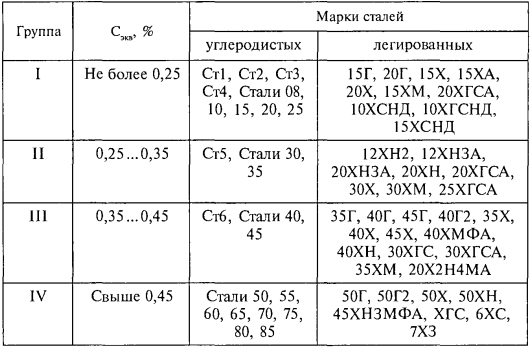

وفقًا لقابلية اللحام ، يتم تقسيم الفولاذ إلى أربع مجموعات ، تتميز بقدرة اللحام الجيدة والمرضية والمحدودة والضعيفة.

يرد تصنيف درجات الصلب الرئيسية حسب قابلية اللحام في الجدول. 7.1.

الجدول 7.1

تصنيف الفولاذ عن طريق اللحام

إلى المجموعة الأولىتشمل الفولاذ الذي لا يتجاوز فيه C eq 0.25٪. يتم لحامها في أي وضع بدون تسخين ومعالجة حرارية لاحقة. جودة الوصلات الملحومة عالية.

في المجموعة الثانيةيشمل الفولاذ بمكافئ C في حدود 0.25 ... 0.35٪. للحصول على وصلات ملحومة عالية الجودة لهذا الفولاذ ، من الضروري التقيد الصارم بظروف اللحام المثلى ، واستخدام مواد حشو خاصة وتدفق ، وإعداد الحواف بعناية للحام. في بعض الحالات ، يلزم التسخين المسبق لدرجة حرارة 100 ... 150 درجة مئوية ، تليها المعالجة الحرارية.

إلى المجموعة الثالثةتشمل الفولاذ الذي تتراوح قيم تسلسله بين 0.35 ... 0.45٪. يتم إجراء اللحام مع التسخين المسبق لدرجة حرارة 250 ... 400 درجة مئوية والتلطيف اللاحق.

المجموعة الرابعةعبارة عن فولاذ بمكافئ C أكثر من 0.45٪. من الصعب جدًا لحام فولاذ هذه المجموعة. يتطلب لحامها درجة حرارة أولية عالية ، وفي بعض الحالات ، تسخين مصاحب ، متبوعًا بمعالجة حرارية - تلطيف عالي أو تطبيع.

أسئلة الاختبار

- كم عدد المناطق التي يحتوي عليها لهب أوكسي أسيتيلين؟

- ما هو الغاز الزائد الموجود في اللهب المؤكسد؟

- قم بتسمية نوع اللهب المستخدم في لحام منتجات الحديد الزهر.

- كيف يتم التحكم في الحرارة الناتجة عن اللهب؟

- لماذا تسمى المنطقة التي يتم فيها اللحام بمنطقة الاسترداد؟

- اي نوع العناصر الكيميائيةهي مزيلات الأكسدة؟

- لماذا التسخين المفرط للمعادن الأساسية أثناء اللحام أمر خطير؟

- اذكر طرق التخلص من التشوهات أثناء اللحام.

- كيف يتم قياس قابلية اللحام للصلب؟

- أي الفولاذ لديه قابلية لحام جيدة؟

قابلية لحام الفولاذ

إلىالفئة:

لحام المعادن

قابلية لحام الفولاذ

يتمتع الفولاذ منخفض الكربون بإمكانية لحام جيدة بشكل عام. يمكن أن تقلل الشوائب الضارة من قابلية اللحام إذا تجاوز محتواها القاعدة. يمكن للشوائب الضارة أن تضعف قابلية اللحام حتى في محتوى متوسط لا يتجاوز القاعدة ، إذا كانت تشكل تراكمات محلية ، على سبيل المثال ، بسبب الفصل. يمكن أن تكون العناصر الضارة باللحام في الفولاذ الطري هي الكربون والفوسفور والكبريت ، والأخير معرض بشكل خاص للفصل مع تكوين التراكمات المحلية.

يمكن أن يكون لتلوث المعدن بالغازات والشوائب غير المعدنية تأثير سلبي على قابلية اللحام. يعتمد تلوث المعدن بشوائب ضارة على طريقة إنتاجه ، ويمكن الحكم عليه جزئيًا من خلال تمييز المعدن: يتم لحام الفولاذ عالي الجودة بشكل أفضل من الفولاذ ذي الجودة العادية من الدرجة المقابلة ؛ الفولاذ ذو الموقد المفتوح أفضل من فولاذ بيسمير ، والفولاذ ذو الموقد المفتوح هادئ - أفضل من الفولاذ المغلي. عند تصنيع المنتجات الملحومة الحرجة ، يجب مراعاة هذه الاختلافات في قابلية اللحام للفولاذ منخفض الكربون وأخذها في الاعتبار عند اختيار العلامة التجارية للمعدن الأساسي.

قلل الفولاذ الكربوني الذي يحتوي على أكثر من 0.25٪ كربون من قابلية اللحام مقارنة بالفولاذ منخفض الكربون ، مع تناقص قابلية اللحام تدريجياً مع زيادة محتوى الكربون. يسهل تصلب الفولاذ الذي يحتوي على نسبة عالية من الكربون ، مما يؤدي إلى تكوين هياكل صلبة صلبة وهشة في منطقة اللحام وقد يصاحبها تكوين تشققات. مع زيادة محتوى الكربون ، يزداد ميل المعدن إلى السخونة الزائدة في منطقة اللحام. يعزز المحتوى الكربوني المتزايد عملية نضوبه من خلال تكوين أول أكسيد الكربون الغازي ، مما يؤدي إلى غليان الحمام ويمكن أن يؤدي إلى مسامية كبيرة للمعدن المترسب.

مع محتوى يزيد عن 0.4-0.5٪ C ، يصبح لحام الفولاذ أحد أصعب مهام تكنولوجيا اللحام. يكون للفولاذ الكربوني عمومًا قابلية منخفضة للحام ، وإذا أمكن ، يوصى باستبدالها بفولاذ هيكلي منخفض السبائك ، والذي يعطي نفس القوة بمحتوى كربوني أقل بكثير بسبب عناصر السبائك الأخرى. عند لحام الفولاذ الكربوني عن طريق الانصهار ، فإنها عادة لا تلتزم بمراسلات التركيب الكيميائي للحشو والمعادن الأساسية ، وتسعى جاهدة للحصول على معدن مترسب بقوة متساوية مع المعدن الأساسي بسبب صنع السبائك مع المنغنيز ، والسيليكون ، إلخ. محتوى منخفض من الكربون.

غالبًا ما يتم لحام الفولاذ الكربوني بالتسخين المسبق والمعالجة الحرارية اللاحقة ، وإذا أمكن ، في كثير من الحالات يتم السعي إلى الجمع بين المعالجة الحرارية وعملية اللحام ، على سبيل المثال ، اللحام بالغاز للأجزاء الصغيرة ، اللحام بضغط الغاز ، اللحام البقعي ، لحام مقاومة بعقب ، إلخ.

معظم الفولاذ الإنشائي منخفض السبائك يتمتع بإمكانية لحام مرضية. نظرًا للأهمية المتزايدة للحام ، فإن الفولاذ الإنشائي منخفض السبائك من الدرجات الجديدة ، كقاعدة عامة ، يتمتع بإمكانية لحام مرضية. إذا أظهرت اختبارات دفعات اختبار الفولاذ قابلية لحام غير مرضية بشكل كافٍ ، فعادة ما يقوم المصنعون بضبط تركيبة الفولاذ لتحسين قابلية اللحام. في بعض الحالات ، يلزم التسخين المسبق الصغير للصلب حتى 100-200 درجة مئوية ، وغالبًا ما يكون من الضروري اللجوء إلى المعالجة الحرارية اللاحقة.

وفقًا للهيكل ، ينتمي الفولاذ منخفض السبائك عادةً إلى فئة البرليت. مجموعة متنوعة من التركيب الكيميائي للفولاذ منخفض السبائك تجعل من الصعب للغاية الحصول على نفس التركيب للمعادن المودعة والقاعدة في اللحام بالانصهار ، الأمر الذي يتطلب مجموعة متنوعة من مواد الحشو. لذلك ، باستثناء بعض الحالات الخاصة عندما يكون مطلوبًا لمطابقة التركيب الكيميائي للقاعدة والمعادن المترسبة (على سبيل المثال ، الحصول على مقاومة التآكل ، ومقاومة الزحف ، وما إلى ذلك) ، فإنه يقتصر عادةً على الحصول على الخواص الميكانيكية اللازمة المعدن المترسب دون مراعاة تركيبه الكيميائي. هذا يجعل من الممكن استخدام أنواع قليلة من مواد الحشو عند لحام العديد من درجات الصلب ، وهي ميزة عملية مهمة. على سبيل المثال ، يتم لحام العشرات من درجات الكربون والفولاذ منخفض السبائك بنجاح باستخدام أقطاب UONI-13. في الهياكل الملحومة ، يُفضل الفولاذ منخفض السبائك عمومًا على الفولاذ الكربوني بنفس القوة. لإثبات الحاجة إلى التسخين الطفيف والتلطيف اللاحق ، غالبًا ما يتم أخذ أقصى صلابة لمعدن منطقة التأثير في الاعتبار. إذا كانت الصلابة لا تتجاوز HB 200-250 ، فإن التسخين والتلطيف غير مطلوبين ، مع صلابة HB 250-300 ، يكون التسخين أو التقسية مرغوبًا ، مع صلابة أعلى من HB 300-350 ، فهي إلزامية.

من الفولاذ عالي السبائك ، لديهم قابلية جيدة للحام ويستخدم على نطاق واسع في الهياكل الملحومة من الفولاذ الأوستنيتي. أكثر أنواع فولاذ الكروم والنيكل الأوستنيتي استخدامًا ، مثل الفولاذ المقاوم للصدأ المعروف 18-8 (18٪ كروم و 8٪ نيكل). يتم استخدام فولاذ الكروم والنيكل الأوستنيتي كفولاذ غير قابل للصدأ ، ومع وجود سبائك أعلى ، على سبيل المثال ، بمحتوى 25٪ كروم و 20٪ نيكل ، فهي أيضًا فولاذ مقاوم للحرارة. يجب أن يكون محتوى الكربون في فولاذ الكروم والنيكل الأوستنيتي في حده الأدنى ، بحيث لا يتجاوز 0.10-0.15٪ ، وإلا فإن ترسيب كربيدات الكروم ممكن ، مما يقلل بشكل حاد من الخصائص القيمة للفولاذ الأوستنيتي.

يجب أن يحافظ لحام الفولاذ الأوستنيتي ، كقاعدة عامة ، على بنية الأوستينيت في المفصل الملحوم والخصائص القيمة المرتبطة به: مقاومة عالية للتآكل ، ليونة عالية ، إلخ. صدر من الحل. يتم تسهيل تحلل الأوستينيت عن طريق تسخين المعدن إلى درجات حرارة أقل من نقطة التحول الأوستنيتي ، وانخفاض محتوى العناصر المكونة للأوستنيت ، وزيادة محتوى الكربون في الفولاذ الأوستنيتي منخفض الكربون ، وتلوث المعدن بالشوائب ، إلخ. لذلك ، عند لحام الفولاذ الأوستنيتي ، يجب تقليل وقت التسخين وكمية المدخلات الحرارية وربما إزالة الحرارة بشكل مكثف من مكان اللحام - عن طريق البطانات النحاسية ، وتبريد المياه ، وما إلى ذلك.

يجب أن يكون الفولاذ الأوستنيتي المعد لتصنيع المنتجات الملحومة من أعلى مستويات الجودة ، مع الحد الأدنى للمبلغالتلوث. نظرًا لأن تحلل أوستينيت الكروم والنيكل ناتج عن تكوين وترسيب كربيدات الكروم ، يمكن زيادة مقاومة الأوستينيت عن طريق إدخال مُشكِّلات كربيد أقوى من الكروم في المعدن. ثبت أن التيتانيوم والنيوبيوم مناسبان لهذا الغرض ، وخاصة العنصر الأول ، الذي ، علاوة على ذلك ، ليس نقصًا في المعروض. يرتبط التيتانيوم بشدة بالكربون المنطلق ، مما يمنع تكوين كربيدات الكروم ، وبالتالي يمنع تحلل الأوستينيت. بالنسبة للحام ، يوصى باستخدام الفولاذ الأوستنيتي الذي يحتوي على نسبة صغيرة من التيتانيوم. قابلية اللحام الجيدة ، على سبيل المثال ، الفولاذ الأوستنيتي الكروم والنيكل المقاوم للصدأ نوع X18N9T 18-8 مع كمية صغيرة من التيتانيوم (لا تزيد عن 0.8٪).

يتم فرض متطلبات أكثر صرامة ، بالطبع ، على معدن الحشو ، والذي يجب أن يكون أوستنيتيًا ، ويفضل أن يكون مع بعض العناصر الزائدة في صناعة السبائك ، مع مراعاة احتراقها المحتمل أثناء اللحام ومع إضافات التثبيت - التيتانيوم أو النيوبيوم. يوفر GOST 2246-60 سلك حشو أوستنيتي للحام الفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة. يستخدم سلك الحشو الأوستنيتي أحيانًا في لحام فولاذ درجة مارتينسيت. إن ندرة الأسلاك الأوستنيتي المصنوعة من الكروم والنيكل وارتفاع تكلفتها تجعل من الضروري تطوير بدائل أرخص.

يتم استخدام الفولاذ المارتنزيتي ، الذي يتميز بالقوة والصلابة العالية ، كأدوات فولاذية ، وفولاذ مدرع ، وما إلى ذلك. يرتبط لحامها ببعض الصعوبات. يتم تقسية الفولاذ بسهولة وعمق ، لذلك بعد اللحام ، تكون المعالجة الحرارية اللاحقة ضرورية عادةً ، وتتكون من تقسية منخفضة أو عالية. غالبًا ما يكون التسخين المسبق للمنتج ضروريًا أيضًا. قد تكون المعالجة الحرارية السابقة للمنتج قبل اللحام ضرورية ؛ ويفضل ، إن أمكن ، توزيع منتظم ومشتت بدقة للمكونات الهيكلية. في اللحام الانصهار ، غالبًا ما يتم التخلي عن التشابه بين المعدن الأساسي والمترسب ، وليس فقط في التركيب الكيميائي، ولكن أيضًا من حيث الخواص الميكانيكية ، حيث نسعى في المقام الأول لضمان زيادة ليونة المعدن المترسب والقضاء على تكون التشققات فيه. لهذا الغرض ، في اللحام القوسي ، على سبيل المثال ، غالبًا ما تستخدم أقطاب الفولاذ الأوستنيتي.

يتم استخدام فولاذ فئة الكربيد بشكل أساسي كصلب للأدوات ، وفي الممارسة العملية يكون من الضروري في كثير من الأحيان التعامل ليس مع اللحام ، ولكن مع تسطيح هذا الفولاذ في تصنيع وترميم أدوات قطع المعادن ، والقوالب ، وما إلى ذلك. التسخين والمعالجة الحرارية اللاحقة بالنسبة لهذه الفولاذ ، فهي إلزامية في معظمها. إلى عن على لحام القوسوللتسطيح ، يتم استخدام قضبان الإلكترود من سبائك الفولاذ ، مماثلة في خصائص المعدن الأساسي ، وكذلك قضبان الصلب منخفضة الكربون مع طلاء سبائك تحتوي على السبائك الحديدية المقابلة. بعد الانتهاء من اللحام أو التسطيح ، عادة ما يتم إجراء المعالجة الحرارية ، والتي تتكون من التصلب والتلدين.

يتميز الفولاذ الفريتي بحقيقة أنه يثبط أو يضعف تمامًا تكوين الأوستينيت في درجات حرارة عالية بسبب إدخال كميات كبيرة من مثبتات الفريت. له أهمية عملية كبيرة هي فولاذ الكروم الحديدي الذي يحتوي على نسبة 16-30٪ Cr ولا يزيد عن 0.1-0.2٪ C ، والتي تتميز بمقاومة الأحماض ومقاومة الحرارة الاستثنائية. يمكن لحام الفولاذ بمعدن حشو من نفس التركيب أو الأوستنيتي. مطلوب التسخين المسبق. في نهاية اللحام ، يتم إجراء تلدين طويل لعدة ساعات ، متبوعًا بتبريد سريع.

بالنسبة للحام القوسي الأوتوماتيكي للفولاذ المخلوط ، فإن استخدام التدفقات الخزفية يفتح إمكانيات جديدة.

تعتمد قابلية لحام الفولاذ على درجة السبيكة والبنية ومحتوى الشوائب. الكربون له أكبر تأثير على قابلية لحام الفولاذ. مع زيادة محتوى الكربون ، بالإضافة إلى عدد من عناصر السبائك الأخرى ، تتدهور قابلية لحام الفولاذ. يتم استخدام الفولاذ الإنشائي منخفض الكربون ومنخفض السبائك ومتوسط السبائك بشكل أساسي في هياكل اللحام.

الصعوبات الرئيسية في لحام هذا الفولاذ هي:

- الحساسية للصلابة والتشقق البارد ؛

- الميل إلى التكوين - تشققات ساخنة ؛

- ضمان قوة متساوية للمفصل الملحوم.

اعتمادًا على محتوى الكربون المكافئ والميل المرتبط بالتصلب وتشكيل الشقوق الباردة ، يتم تقسيم الفولاذ إلى أربع مجموعات وفقًا لقابلية اللحام: فولاذ جيد ومرض ومحدود وسوء اللحام.

قابلية اللحام هي قدرة الفولاذ على تكوين مفصل ملحوم بدون عيوب ، وله خصائص فيزيائية وميكانيكية قريبة من خصائص المعدن الأساسي. تُفهم قابلية اللحام على أنها نسبة الفولاذ إلى طريقة وطريقة لحام محددة.

يُفهم المفصل الملحوم على أنه معدن اللحام والمنطقة المتأثرة بالحرارة للمعدن الأساسي. منطقة اللحام القريبة هي جزء ضيق من المعدن الأساسي على طول خط اللحام ، والذي لم يتم صهره أثناء اللحام ، ولكنه تعرض لدرجات حرارة عالية. في بعض أنواع الفولاذ ، في منطقة المنطقة المتأثرة بالحرارة ، عند تسخينها إلى درجة حرارة حرجة (723 درجة مئوية) وأعلى ، تحدث تحولات المرحلة الهيكلية (تغييرات في شكل وحجم الحبوب). هذه الظاهرة تسمى التبلور الثانوي. يسمى قسم منطقة اللحام القريبة من هذا الفولاذ ، والذي حدث فيه تبلور ثانوي ، بالمنطقة المتأثرة بالحرارة. في اللحام القوسي اليدوي مع الأقطاب الكهربائية المطلية ، يمكن أن يكون عرض المنطقة المتأثرة بالحرارة 3-6 مم. في معدن اللحام ، يمكن أن تحدث عيوب - تشققات ومسام. قد تظهر تشققات أيضًا في منطقة المنطقة المتأثرة بالحرارة.

تقييم درجة قابلية اللحام. تكون درجة قابلية اللحام لفولاذ معين أعلى ، ويمكن تطبيق المزيد من طرق اللحام عليه ، وكلما زادت حدود أوضاع كل طريقة.

يتم تقييم قابلية اللحام للفولاذ وفقًا لأكثر المؤشرات المميزة التالية:

1) مقاومة معدن اللحام ضد تشكيل التريشكي الساخن ؛

2) مقاومة الوصلة الملحومة ضد تكون التشققات الباردة ؛

3) هيكل منطقة اللحام والحرارة وصلابتها ؛

4) قوة ، ليونة وصلابة المفصل الملحوم ؛

5) خصائص الوصلة الملحومة بسبب متطلبات التشغيل (مقاومة الحرارة ، مقاومة التآكل الكيميائي ، إلخ).

من هذه المؤشرات ، كل حالة محددةتحديد ليس كل شيء ، ولكن فقط تلك العناصر الحاسمة لتصميم معين. اعتمادًا على ظروف التشغيل ، يمكن تحديد مؤشرات قابلية اللحام الأخرى. ولكن في جميع الحالات ، فإن المؤشر الرئيسي لقابلية اللحام للفولاذ هو مقاومة الوصلة الملحومة ضد تكوين الشقوق الساخنة والباردة.

شقوق ساخنة وباردة. الشقوق هي أخطر عيوب اللحام ، وغالبًا ما تؤدي إلى عيوب لا يمكن إصلاحها. هناك شقوق ساخنة وشقوق باردة.

تحدث الشروخ الساخنة في الوصلات الملحومة عند درجات حرارة أعلى من 1000 درجة مئوية خلال فترة التصلب. في معظم الحالات ، تحدث على طول حدود حبيبات المعدن.

أسباب تكون التشققات الساخنة:

أ) التثبيت غير الصحيح والصلب للأجزاء المراد لحامها ، ونتيجة لذلك تظهر قوى الشد في المعدن ؛

ب) انخفاض في حجم المعدن أثناء التصلب ، مما يتسبب في تكوين تجاويف انكماشية وحدوث ضغوط داخلية متبقية.

مع زيادة المحتوى في الفولاذ من العناصر التي تتشكل مركبات كيميائيةمع نقطة انصهار منخفضة (الكبريت والكروم والموليبدينوم) ، تزداد احتمالية التكسير الساخن.

تحدث الشروخ الباردة في الوصلات الملحومة عند درجات حرارة أقل من 1000 درجة مئوية أثناء التبريد إلى درجة الحرارة المحيطة ، وتظهر أيضًا في ظروف التشغيل. تنشأ ، كقاعدة عامة ، على طول البلورات (الحبوب).

يحدث تكوين الشقوق الباردة أثناء اللحام بسبب التغيرات الحادة في الخواص الميكانيكية ، وطبيعة حالة الإجهاد في عملية التحولات الهيكلية (التبلور الثانوي).

أسباب تكون الشقوق الباردة:

أ) زيادة محتوى الكربون وعناصر السبائك في الفولاذ ، مما يتسبب في حدوث ضغوط هيكلية تصلب وموضع ؛

ب) إجهادات الشد الناتجة عن التسخين والتبريد غير المتكافئين أثناء اللحام.

يؤدي تلوث المعدن الأساسي بالفوسفور وتشبع معدن اللحام بالهيدروجين أثناء عملية اللحام إلى زيادة الميل لتشكيل شقوق باردة.

تأثير التركيب الكيميائي للفولاذ على قابلية اللحام. التركيب الكيميائي له تأثير حاسم على قابلية لحام الفولاذ. تعتمد عليه الخصائص الفيزيائيةالصلب والبنية التي يمكن أن تتغير تحت تأثير التدفئة والتبريد أثناء عملية اللحام.

يحسن المحتوى المتزايد من الكربون والمنغنيز (G) والسيليكون (C) والكروم (X) والفاناديوم (F) والتنغستن (V) في الفولاذ أداء الفولاذ ، ولكنه يجعل من الصعب لحام الهياكل المصنوعة من هذا الفولاذ.

يزيد وجود النحاس (D) والتيتانيوم (T) والنيوبيوم (B) في الفولاذ من الخصائص التشغيلية للفولاذ وفي نفس الوقت يكون له تأثير إيجابي على قابلية اللحام لهذا الفولاذ.

لا يؤثر النيكل (N) على قابلية لحام الفولاذ. وجودها يزيد من قوة ، ليونة الفولاذ ، يساهم في هيكلها الدقيق.

تصنيف الفولاذ حسب درجة قابلية اللحام. وفقًا لدرجة قابلية اللحام ، يتم تقسيم جميع أنواع الفولاذ بشكل مشروط إلى أربع مجموعات: جيدة ومرضية ومحدودة وقابلة للحام بشكل سيئ.

يتم لحام الفولاذ الملحوم جيدًا بأي وسيلة دون استخدام تقنية متطورة. تشتمل هذه المجموعة على فولاذ منخفض الكربون مع محتوى طبيعي من المنغنيز والسيليكون والكروم والفولاذ منخفض السبائك بنسبة كربون تصل إلى 0.2٪. يتم لحام هذا الفولاذ بشكل عام دون تسخين مسبق. يتطلب اللحام عند درجات حرارة منخفضة ، وخاصة الهياكل المعدنية السميكة ، تسخينًا مسبقًا لدرجة حرارة 100-160 درجة مئوية. يتم تحديد الحاجة إلى التسخين المسبق على أساس كل حالة على حدة. مثال على هذا الفولاذ: الفولاذ الكربوني العادي (St 2pe ، St 2sp ، St 3ps ، St 3sp ، St 4ps ، St 4sp) ؛ هيكل جودة الكربون (10 ، 15 ، 20) ؛ هيكل منخفض السبائك (09G2S ، 09G2 ، 10G2S1 ، 12GS ، 16GS ، 14KhGS ، 10KhSND).

تتطلب أنواع الفولاذ القابلة للحام التزامًا صارمًا بنظام اللحام ، وتنظيفًا شاملاً للحواف المراد لحامها ، وظروف درجة الحرارة العادية (درجة الحرارة فوق الصفر ، وغياب الرياح). تشتمل هذه المجموعة على فولاذ متوسط الكربون بمحتوى كربون يصل إلى 0.35٪ وفولاذ منخفض السبائك بمحتوى كربون يصل إلى 0.3٪ - يتطلب هذا الفولاذ التسخين المسبق لدرجة حرارة 150-250 درجة مئوية عند اللحام عند درجات حرارة منخفضة. بعض هذه الفولاذ ، اعتمادًا على ظروف التشغيل ومسؤولية الهيكل بعد اللحام ، تتطلب معالجة حرارية لاحقة (التلدين ، التقسية العالية). مثال على هذا الفولاذ هو الفولاذ الكربوني ذي الجودة العادية (St 5ps ، St 5sp ، St 5Gps) ؛ هيكل جودة الكربون (30 ، 35) ؛ هيكل منخفض السبائك (15KhSND ، 25G2S ، 20KhG2S).

يكون الفولاذ القابل للحام المقيد عرضة للتشقق عند لحامه في الظروف العادية. يتم لحام هذا الفولاذ بالتسخين المسبق لدرجة حرارة 250-350 درجة مئوية. تشتمل هذه المجموعة على فولاذ متوسط الكربون بمحتوى كربون يصل إلى 0.5٪ ، وفولاذ منخفض السبائك يحتوي على نسبة عالية من عناصر صناعة السبائك ، وبعض الفولاذ المخلوط. بعد لحام مثل هذا الفولاذ ، يوصى بالتلدين أو التقسية العالية ، وعند لحام الهياكل الحرجة ، يكون التلدين والتلطيف إلزاميين. ومن أمثلة هذا الفولاذ: الفولاذ الكربوني العادي (St bps) ؛ هيكل جودة الكربون (40 ، 45 ، 50) ؛ هيكل منخفض السبائك وسبائك (ZO-.HMA ، 30 HGS ، 35 HM ، 35 HGSA).

يشكل الفولاذ الملحوم بشكل سيئ تشققات أثناء اللحام C في ظل الظروف العادية. يتم لحام هذا الفولاذ بقدرات معينة مع تسخين أولي وما يصاحب ذلك من درجة حرارة 300-450 درجة مئوية والمعالجة الحرارية اللاحقة. تشتمل هذه المجموعة على فولاذ كربوني يحتوي على نسبة كربون تزيد عن 0.5٪ ، وفولاذ منخفض السبائك يحتوي على نسبة عالية من المنغنيز ، والسيليكون ، ومعظم أنواع الفولاذ الخاص المخلوط. مثال على هذا الفولاذ: هيكل كربوني عالي الجودة (60 ، 65 ، 70) ؛ هيكل منخفض السبائك وسبائك (40G2 ، 50G2 ، 40KhG ، 40KhGR ، 40KhFA ، 40KhS).

تحديد درجة قابلية اللحام. تسهل معرفة خصائص قابلية اللحام لمختلف أنواع الفولاذ اختيار تقنية اللحام التقريبية ، والتي يجب فحصها على العينات (العينات التكنولوجية).

لتحديد درجة قابلية اللحام للفولاذ ، تم تطوير العديد من الطرق العملية المختلفة ، اعتمادًا على متطلبات الوصلات الملحومة وظروف تشغيلها.

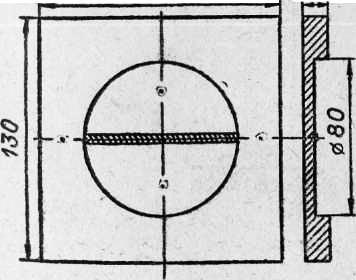

أحد أكثر الطرق شيوعًا لتحديد قابلية اللحام هو الاختبار التكنولوجي وفقًا لطريقة مصنع كيروف (لينينغراد). لوحة 130 × 130 × 12 مم مصنوعة من الفولاذ الجاري اختباره. يتم عمل أخدود بقطر 80 مم فيه ، حيث يتم لحام الأسطوانة على طول القطر. يتم تبريد الجزء السفلي من اللوحة (الجزء السفلي مع حبة اللحام) عن طريق الهواء أو الماء أو التسخين. بعد تسطيح الخرزة ، تُمسك اللوحة لمدة يومين ، ثم تقطع وتطحن وتحفر بالحمض للكشف عن الشقوق.

إذا لم تتصدع الصفيحة عند تبريدها بالماء ، فإن الفولاذ يعتبر ملحومًا جيدًا.

تشققات فولاذية قابلة للحام بشكل مرضٍ عند تبريدها بالماء ولا تتصدع عند تبريدها بالهواء.

أرز. 1. عينة تكنولوجية لمصنع كيروف

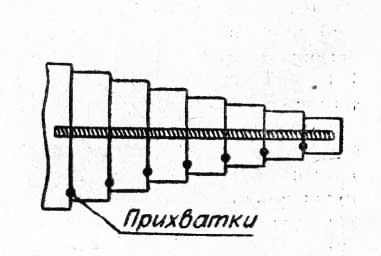

أرز. 2. عينة تكنولوجية من MVTU

إذا تشققت الصفيحة عند تبريدها في الهواء ولم تتصدع عند التسخين المسبق إلى 150 درجة مئوية ، فإن الفولاذ يعتبر قابلاً للحام محدودًا.

اختبار الورقة التكنولوجية يعطي MVTU تقييمًا نوعيًا لمقاومة التماس لتشكيل الشقوق الساخنة. ترتبط اللوحات ذات العروض المختلفة بالمسامير. يتم لحام الأسطوانة على الألواح في الاتجاه من الألواح الضيقة إلى الألواح العريضة. تتشكل الشقوق عند تقاطع تقاطع الصفائح بواسطة الخرزة المترسبة. مؤشر المقاومة هو أصغر عرض للوحة لا تتشكل فيه الشقوق الساخنة.

المؤشر التقريبي المميز لقابلية اللحام للفولاذ هو صلابة منطقة اللحام القريبة. إذا كانت الصلابة لا تتجاوز 300 وحدة برينل ، فيمكن لحام هذا الفولاذ بدون تسخين. مع قيمة صلابة أعلى ، يلزم التسخين المسبق للمعدن الأساسي.

عند تقييم قابلية اللحام ، يكون دور التركيب الكيميائي للصلب هو السائد. وفقًا لهذا المؤشر ، في التقريب الأول ، يتم تقييم قابلية اللحام.

يتم إعطاء تأثير dopants الرئيسية على أدناه.

يعتبر الكربون (C) من أهم الشوائب التي تحدد القوة والليونة والصلابة وخصائص أخرى للفولاذ. محتوى الكربون في الفولاذ حتى 0.25٪ لا يقلل من قابلية اللحام. يؤدي المحتوى الأعلى من "C" إلى تكوين هياكل صلبة في المعدن في المنطقة المتأثرة بالحرارة (المشار إليها فيما يلي باسم HAZ) وظهور تشققات.

الكبريت (S) والفوسفور (P) من الشوائب الضارة. زيادة محتوى "S" يؤدي إلى - هشاشة حمراء ، و "P" يسبب هشاشة باردة. لذلك ، محتوى "S" و "P" في الفولاذ منخفض الكربون يقتصر على 0.4-0.5٪.

السيليكون (Si) موجود في الفولاذ كشوائب بكميات تصل إلى 0.3٪ كمزيل للأكسدة. مع هذا المحتوى "Si" ، لا تتدهور قابلية اللحام للفولاذ. كعنصر في صناعة السبائك بمحتوى "Si" - يصل إلى 0.8-1.0٪ (خاصة حتى 1.5٪) ، يمكن تكوين أكاسيد حرارية "Si" ، مما يزيد من قابلية اللحام للفولاذ.

محتوى المنغنيز (Mn) في الفولاذ يصل إلى 1.0٪ - عملية اللحام ليست صعبة. عند لحام الفولاذ المحتوي على "Mn" بكمية 1.8-2.5٪ ، قد تظهر هياكل وشقوق تصلب في معدن HAZ.

الكروم (Cr) في الفولاذ الخفيف محدود كشوائب بنسبة 0.3٪. في الفولاذ منخفض السبائك ، يكون محتوى الكروم ممكنًا في نطاق 0.7-3.5٪. في سبائك الفولاذ ، يتراوح محتواها من 12٪ إلى 18٪ ، وفي الفولاذ عالي السبائك يصل محتواها إلى 35٪. عند اللحام ، يشكل الكروم كربيدات ، مما يضعف مقاومة الفولاذ للتآكل. يساهم الكروم في تكوين أكاسيد حرارية تعيق عملية اللحام.

يوجد النيكل (Ni) ، على غرار الكروم ، في الفولاذ منخفض الكربون بكميات تصل إلى 0.3٪. في الفولاذ منخفض السبائك ، يزيد محتواه إلى 5٪ ، وفي الفولاذ عالي السبائك ، إلى 35٪. في السبائك القائمة على النيكل ، يكون محتواها هو السائد. النيكل يزيد من قوة الفولاذ وخصائصه البلاستيكية تأثير إيجابيلقابلية اللحام.

الفاناديوم (V) في سبائك الفولاذ موجود في كمية 0.2-0.8٪. يزيد من صلابة وليونة الفولاذ ، ويحسن هيكله ، ويحسن الصلابة.

الموليبدينوم (Mo) في الفولاذ يقتصر على 0.8٪. مع هذا المحتوى ، يكون له تأثير إيجابي على خصائص قوة الفولاذ وصقل هيكله. ومع ذلك ، أثناء اللحام ، يحترق ويساهم في تكوين تشققات في معدن اللحام.

يتم احتواء التيتانيوم والنيوبيوم (Ti and Nb) في الفولاذ المقاوم للتآكل والمقاوم للحرارة بكميات تصل إلى 1٪. إنها تقلل من حساسية الفولاذ للتآكل بين الخلايا الحبيبية ، وفي نفس الوقت ، فإن النيوبيوم في الفولاذ من النوع 18-8 يعزز تكوين الشقوق الساخنة.

يتم احتواء النحاس (Cu) في الفولاذ كشوائب (تصل إلى 0.3٪ شاملة) ، كمادة مضافة في الفولاذ منخفض السبائك (0.15 إلى 0.5٪) وكعنصر صناعة السبائك (حتى 0.8-1٪). يحسن خصائص التآكل للفولاذ دون المساومة على قابلية اللحام.

عند تقييم تأثير التركيب الكيميائي على ، بالإضافة إلى محتوى الكربون ، يؤخذ في الاعتبار أيضًا محتوى عناصر السبائك الأخرى التي تزيد من ميل الفولاذ للتصلب. يتم تحقيق ذلك من خلال إعادة حساب محتوى كل عنصر من عناصر السبائك في الفولاذ من حيث التأثير على صلابته باستخدام عوامل التحويل المحددة تجريبياً. يُطلق على المحتوى الإجمالي للكربون في الفولاذ والكميات المكافئة المعاد حسابها لعناصر صناعة السبائك مكافئ الكربون. لحسابها ، هناك عدد من الصيغ التي تم تجميعها وفقًا لطرق مختلفة تسمح لنا بتقييم تأثير التركيب الكيميائي للفولاذ منخفض السبائك على قابليتها للحام:

SEQ = C + Mn / 6 + Cr / 5 + Mo / 5 + V / 5 + Ni / 15 + Cu / 15 (طريقة MIS) ؛

SEQ = C + Mn / 6 + Si / 24 + Ni / 40 + Cr / 5 + Mo / 4 (الطريقة اليابانية) ؛

[C] X \ u003d C + Mn / 9 + Cr / 9 + Ni / 18 + 7Mo / 90 (طريقة Seferian) ،

حيث تشير الأرقام إلى المحتوى في الفولاذ في أجزاء الكتلة لنسبة مئوية من العناصر المقابلة.

كل من هذه الصيغ مقبولة فقط لمجموعة معينة من الفولاذ ، ومع ذلك ، يمكن استخدام قيمة مكافئ الكربون في حل المشكلات العملية المتعلقة بالتطوير. في كثير من الأحيان ، يتم إجراء حسابات مكافئ الكربون الكيميائي للكربون والفولاذ الإنشائي اللؤلؤي منخفض السبائك باستخدام الصيغة Seferian.

من خلال قابلية اللحام ، يتم تقسيم الفولاذ بشكل تقليدي إلى أربع مجموعات: ملحومة جيدًا ، ملحومة بشكل مرض ، ملحومة محدودة ، ملحومة بشكل ضعيف (الجدول 1.1).

تتضمن المجموعة الأولى أكثر الدرجات شيوعًا من الفولاذ منخفض الكربون وسبائك الفولاذ ([С] Х≤0.38) ، والتي يمكن لحامها باستخدام التكنولوجيا التقليدية ، أي بدون تسخين قبل اللحام وأثناء اللحام ، وكذلك بدون معالجة حرارية لاحقة. يوصى بتلحيم الأجزاء المصبوبة التي تحتوي على كمية كبيرة من المعدن المترسب بمعالجة حرارية وسيطة. بالنسبة للهياكل التي تعمل تحت أحمال ثابتة ، لا يتم إجراء المعالجة الحرارية بعد اللحام. بالنسبة للهياكل الحرجة التي تعمل تحت أحمال ديناميكية أو درجات حرارة عالية ، يوصى بالمعالجة الحرارية.

المجموعة الثانية تشمل الكربون وسبائك الفولاذ ([C] x = 0.39-0.45) ، أثناء اللحام لا تتشكل الشقوق في ظل ظروف الإنتاج العادية. تشمل هذه المجموعة الفولاذ الذي يجب تسخينه مسبقًا لمنع تكون التشققات ، بالإضافة إلى تعريضه للمعالجة الحرارية اللاحقة. تختلف المعالجة الحرارية قبل اللحام وتعتمد على درجة الفولاذ وتصميم الجزء. للمسبوكات من الصلب 30 لتر ، يلزم التلدين. يمكن لحام أجزاء الماكينة من المنتجات المدرفلة أو المطروقات التي لا تحتوي على خطوط صلبة في حالة المعالجة الحرارية (التبريد والتلطيف). لحام درجة الحرارة بيئةأقل من 0 درجة مئوية غير مستحسن. يوصى بإجراء لحام الأجزاء ذات الحجم الكبير من المعدن المترسب بمعالجة حرارية وسيطة (التلدين أو التقسية العالية)

الجدول 1. تصنيف الفولاذ عن طريق اللحام.

|

مجموعة اللحام |

درجة الصلب |

|

|

قابل للحام بشكل جيد |

منخفض الكربون St1-St4 (kp ، ps ، cn) |

|

|

08-25 (CP، PS) |

||

|

قابل للحام بشكل جيد |

15 ك ، 16 ك ، 18 ك ، 20 ك ، 22 ك |

|

|

A، A32، A36، A40، B، D، D32، D36، D40، E، E32، E36، E40 |

||

|

15 لتر ، 20 لتر ، 25 لتر |

||

|

سبائك منخفضة 15G ، 20G ، 25G ، 10G2 ، 12XN ، 12XN2 ، 15N2M ، 15X ، 15XA ، 20X ، 15HF ، 20N2M |

||

|

09G2 09G2S 09G2D 10G2B 10G2BD 12GS 16GS 17GS 17G1S 10G2S1.09G2SD |

||

|

08GDNFL ، 12DN2FL ، 13HDNFTL |

||

|

قابل للحام بشكل مرض |

||

|

سبائك 16KhG ، 18KhGT ، 14KhGN ، 19KhGN ، 20KhGSA ، 20KhGR ، 20KhN ، 20KhNR ، 12KhN3A ، 20KhN2M |

||

|

15G2AFDps ، 16G2AFD ، 15G2SF ، 15G2SFD |

||

|

18G2S ، 25G2S |

||

|

20GL ، 20GSL ، 20 FL ، 20G1FL ، 20DHL ، 12DHN1MFL |

||

|

لحام محدود |

كربون St5 (ps، cn)، St5Gps |

|

|

مخلوط 25KhGSA ، 29KhN3A ، 12Kh2N4A ، 20Kh2N4A ، 20KhN4A ، 25KhGM ، 35G ، 35G2 ، 35Kh ، 40Kh ، 33KhS ، 38KhS ، 30KhGT ، 30KhRA ، 30KhGS ، 30KhGSA ، 35KhTGS |

||

|

35GL ، 32H06L ، 45 FL ، 40HL ، 35HGSL ، 35NGML ، 20HGSNDML ، 30HGSFL ، 23HGS2MFL |

||

|

ملحومة بشكل سيئ |

كربون 50 ، 55 |

|

|

مخلوط 50G ، 45G2 ، 50G2 ، 45Kh ، 40KhS ، 50KhG ، 50KhGA ، 50KhN ، 55S2 ، 55S2A ، 30KhGSN2A ، إلخ. |

||

|

30HNML ، 25H2G2FL |

||

|

* DSTU 2651-94 (GOST 380-94). ** ملغاة في أوكرانيا. |

||

في حالة عدم إمكانية التقسية اللاحقة ، يخضع الجزء الملحوم للتدفئة المحلية. تختلف المعالجة الحرارية بعد اللحام باختلاف درجات الصلب. عند لحام عيوب صغيرة في الفولاذ تحتوي على أكثر من 0.35٪ كربون ، من الضروري تحسين الخواص الميكانيكية وإمكانية التشغيل الآلي المعالجة الحرارية(التلدين أو التقسية العالية لصلب معين).

المجموعة الثالثة تشمل الكربون وسبائك الفولاذ ([C] X = 0.46-0.59) من فئة البرليت ، والتي تكون عرضة للتشقق تحت ظروف اللحام العادية. قابلية لحام الفولاذيتم توفير هذه المجموعة باستخدام تدابير تقنية خاصة ، والتي تتكون في المعالجة الحرارية الأولية والتدفئة. بالإضافة إلى ذلك ، تخضع معظم منتجات هذه المجموعة من الفولاذ للمعالجة الحرارية بعد اللحام. بالنسبة للأجزاء والمسبوكات من المنتجات المدلفنة أو المطروقات التي لا تحتوي على ملامح صلبة وتجميعات صلبة بشكل خاص ، يُسمح باللحام في حالة المعالجة بالحرارة (التبريد والتلطيف).

بدون التسخين المسبق ، يمكن لحام هذا الفولاذ في الحالات التي لا تحتوي فيها الوصلات على خطوط صلبة ، ولا يزيد سمك المعدن عن 14 مم ، ودرجة الحرارة المحيطة لا تقل عن +5 درجة مئوية ، وتكون الوصلات الملحومة ذات طبيعة مساعدة . في جميع الحالات الأخرى ، يلزم التسخين المسبق لدرجة حرارة 200 درجة مئوية.

يتم تحديد المعالجة الحرارية لهذه المجموعة من الفولاذ وفقًا للوضع المحدد لصلب معين.

المجموعة الرابعة تشمل الكربون وسبائك الفولاذ ([С] х≥0.60) من فئة البرليت ، وهي الأكثر صعوبة في اللحام والمعرضة للتشقق. عند لحام هذه المجموعة من الفولاذ باستخدام تقنيات عقلانية ، لا يتم دائمًا تحقيق خصائص الأداء المطلوبة للوصلات الملحومة. يتم لحام هذه الفولاذ إلى حدٍّ محدود ، لذلك يتم لحامها بمعالجة حرارية أولية إلزامية ، مع التسخين أثناء عملية اللحام والمعالجة الحرارية اللاحقة. يجب أن يتم تلدين هذا الفولاذ قبل اللحام. بغض النظر عن سمك ونوع الوصلة ، يجب تسخين الفولاذ مسبقًا لدرجة حرارة لا تقل عن 200 درجة مئوية. تتم المعالجة الحرارية للمنتج بعد اللحام حسب درجة الفولاذ والغرض منه.

تعتمد الموثوقية التشغيلية والمتانة للهياكل الملحومة المصنوعة من فولاذ مقاوم للحرارة منخفض السبائك على الحد درجة الحرارة المسموح بهاالتشغيل والقوة طويلة المدى للوصلات الملحومة عند درجة الحرارة هذه. يتم تحديد هذه المؤشرات من خلال نظام صناعة السبائك للفولاذ المقاوم للحرارة. وفقًا لنظام صناعة السبائك ، يمكن تقسيم الفولاذ إلى الكروم والموليبدينوم والكروم والموليبدينوم والفاناديوم والكروم والموليبدينوم والتنغستن (الجدول 1.2). في هذا الفولاذ ، تختلف قيمة مكافئ الكربون على نطاق واسع ، وتقييم قابلية اللحام للفولاذ بقيمته غير عملي. يتم حساب درجة حرارة التسخين المسبق لكل درجة فولاذية محددة.

يعد تقسيم الفولاذ عالي السبائك إلى مجموعات (غير القابل للصدأ ، ومقاوم للأحماض ، ومقاوم للحرارة ومقاوم للحرارة) في إطار GOST 5632-72 مشروطًا وفقًا لخصائص الخدمة الرئيسية ، حيث إنه مقاوم للحرارة ومقاوم للحرارة الفولاذ المقاوم للأحماض في نفس الوقت في بيئات عدوانية معينة ، والفولاذ المقاوم للأحماض له مقاومة للحرارة ومقاومة للحرارة في درجات حرارة معينة.

بالنسبة للفولاذ عالي السبائك الملحوم جيدًا ، لا يتم إجراء المعالجة الحرارية قبل اللحام وبعده. مع تصلب العمل الكبير ، يجب تقوية المعدن من 1050-1100 درجة مئوية. عادي حراري. تشتمل هذه المجموعة من الفولاذ على عدد من الفولاذ المقاوم للأحماض والمقاوم للحرارة بهياكل أوستنيتي وأوستنيتي من الحديد.

بالنسبة للفولاذ عالي السبائك القابل للحام بشكل مرضٍ ، يوصى بإجراء التقسية الأولية عند 650-710 درجة مئوية مع تبريد الهواء قبل اللحام. النظام الحراري للحام طبيعي. في درجات الحرارة السلبية ، لا يسمح باللحام. يعد التسخين المسبق حتى 150-200 درجة مئوية ضروريًا عند لحام العناصر الهيكلية التي يزيد سمك جدارها عن 10 مم. بعد اللحام ، للتخفيف من الضغط ، يوصى بالتلطيف عند 650-710 درجة مئوية. هذه المجموعة هي في المقام الأول عظموبعض فولاذ الكروم والنيكل.

الجدول 2. درجات الفولاذ والسبائك المقاومة للحرارة وعالية السبائك القائمة على الحديد والنيكل والنيكل.

|

GOST أو TU |

درجة الصلب |

|

|

بيرليت أو مارتينسيت |

موليبدينوم الكروم المقاوم للحرارة 15XM ، 20XM ، 30XM ، 30XMA ، 35XM ، 38XM ، 38X2MYUA |

|

|

GOST20072-74 |

12 ميجا هرتز ، 15 × 5 متر ، 15 × 5 مللي أمبير |

|

|

12HM ، 10H2M ، 10H2M-VD |

||

|

TU5.961-11.151-80 |

||

|

الكروم الموليبدينوم المقاوم للحرارة والفاناديوم والكروم والموليبدينوم والتنغستن 40KhMFA ، 30KhZMF |

||

|

GOST20072-74 |

20H1M1F1BR ، 12H1MF ، 25H1MF ، 25H2M1F ، 20H1M1F1TR ، 18HZMV ، 20HZIVF ، 15H5VF |

|

|

TU14-1-1529-76 |

15H1M1F TU14-1-3238-81 ، 35HMFA |

|

|

12X2MFA ، 18X2MFA ، 25X2MFA |

||

|

TU14-1-1703-76 |

||

|

TU5.961-11151-80 |

20HMFL ، 15H1M1FL |

|

|

حديدي ، مارتينسيتي - حديدي و مارتينسيتيك |

الفولاذ المقاوم للصدأ عالي الكروم 08X13، 12X13، 20X13، 30X13، 40X13، 25X13H2 |

|

|

مقاومة عالية لأحماض الكروم ومقاومة للحرارة 12X17، 08X17T، 09X16H4B، 30X13H7S2، 08X18T1، 15X18SYU، 15X25T، 15X28، 14X17H2، 20X17H2، 10X13SYu، 40X9S2، 40X10S2M |

||

|

TU 14-1-2889-80 |

||

|

TU14-1-1958-77 |

||

|

TU14-1-2533-78 |

||

|

عالية المقاومة للحرارة 15X11MF ، 18X11MNFB ، 20X12VNMF ، 11X11N2V2MF ، 13X11N2V2MF ، 13X14NZV2FR ، 15X12VNMF ، 18X12VMBFR |

||

|

الأوستنيتي والأوستنيتي - الحديد |

Кислотостойкие 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 17Х18Н9, 12Х18Н10Т, 12Х18Н10Б, 03Х18Н11, 08Х18Н12Б, 03Х17Н14М2, Э8Х17Н13М2Т, 10Х17Н13М2Т, 10Х13МЗТ, 08Х17Н15МЗТ, 08Х18Н12Т, 08Х10Н20Т2, 10Х14Г14НЗ, 10Х14Г14Н4Т, 10Х14АГ15, 15Х17АГ14, 07Х21Г7АН5, 03Х21Н21М4ГБ, 12Х17Г9АН4, 08Х18Г8Н2Т ، 15X18H12S4TYu |

|

|

TU108.11.595-87 |

||

|

الأوستنيتي المارتنسيتي |

07X16H6، 09X17H7YU، 09X17N7YUT، 08X17N5MZ، 08X17H6T، 09X15N8YU، 20X13N4G9 |

|

|

الأوستنيتي من الحديد |

مقاومة عالية للأحماض 08X22H6T ، 12X21H5T.08X21H6 |

|

|

TU14-1-1958-77 |

10X25N6ATMF |

|

|

الأوستنيتي من الحديد |

12X25N5TMFL |

|

|

TU14-1-1541-75 |

03X23H6 ، 03X22H6M2 |

|

|

الأوستنيتي |

مقاومة الحرارة |

|

|

XN38VT ، XN60YU ، XN70YU ، XN78T |

||

|

الأوستنيتي |

аропрочные 10Х11Н20ТЗР ، 10Х11Н23ТЗМР ، 08Х16Н13М2Б ، 09Х16Н15МЗБ ، 08Х15Н24В4ТР ، 31Х19Н9МВБТ ، 10Х11Н20ТЗР ، 37Х12Н8Г8МФБ ، 45Х14Н14В2М ، 09Х14Н1911409 |

|

|

سبائك الحديد والنيكل والنيكل |

KhN35VT، KhN35VTYu، KhN32T، KhN38VT، KhN80TBYu، KhN67MVTYu |

|

بالنسبة للفولاذ عالي السبائك القابل للحام بشكل محدود ، تختلف المعالجة الحرارية قبل اللحام (التقسية عند 650-710 درجة مئوية مع تبريد الهواء أو التبريد في الماء من 1050-1100 درجة مئوية). عند لحام معظم فولاذ هذه المجموعة ، يلزم التسخين المسبق إلى 200-300 درجة مئوية.

بعد اللحام ، لتخفيف الضغط وتقليل الصلابة ، يتم تلطيف الأجزاء عند 650-710 درجة مئوية. للحام عدد من الفولاذ من فئة الأوستنيتي ، يلزم التبريد بالماء من 1050-1100 درجة مئوية.

بالنسبة للفولاذ عالي السبائك الملحوم بشكل سيئ ، يوصى بإجراء التقسية قبل اللحام في أوضاع معينة لمختلف أنواع الفولاذ.

بالنسبة لمجموعة الفولاذ بأكملها ، يعد التسخين المسبق حتى 200-300 درجة مئوية أمرًا إلزاميًا. يتم لحام الفولاذ 110G13L في حالة التصلب بدون تسخين. تتم المعالجة الحرارية بعد اللحام وفقًا لتعليمات خاصة ، اعتمادًا على درجة الفولاذ والغرض منه. بالنسبة للصلب 110G13L ، المعالجة الحرارية غير مطلوبة.

قابلية اللحام- هذا هو رد فعل المعادن والسبائك التي يتم لحامها أثناء عملية اللحام. تعرف التكنولوجيةجانب من العملية و التشغيلملاءمة المنتج.

إن صهر وتبلور المعدن تحت ظروف اللحام هو عملية معدنية معقدة تحدث مع تسخين غير متساوٍ وسخونة زائدة وتبريد المعدن عند مفاصل قطع العمل. تصاحب العملية تحولات هيكلية وإعادة بلورة المعدن. هذا يحدد إلى حد كبير جودة وموثوقية الوصلة الملحومة ، أي مجموعة من الخصائص المكتسبة للدرز والتي تحدد مدى ملاءمة الوصلات وإمكانية استخدام الهيكل الملحوم في الهندسة.

على ال قابلية اللحامللصلب تأثير كبير التركيب الكيميائي.

كربون- هذا عنصر مهم في التركيب الكيميائي للصلب ، والذي يحدد قابلية اللحام والقوة والمتانة والصلابة. يتم لحام الفولاذ الذي لا يحتوي على أكثر من 0.25٪ كربون جيدًا. مع وجود محتوى أعلى ، تتدهور قابلية اللحام للفولاذ بشكل حاد ، لأنه في منطقة اللحام المسخنة - تتشكل الهياكل المتصلبة ، مما يؤدي إلى حدوث تشققات ساخنة وباردة.

كبريت- شوائب ضارة تتكون من مركبات منخفضة الانصهار بالحديد والتي تتواجد على طول حدود الحبوب مما يضعف الرابطة بينها مع حدوث تشققات في الحالة الساخنة. هذه الظاهرة هي سبب هشاشة حمراءفلز. لذلك ، من أجل تجنب حدوث تشققات في اللحام ، يجب أن يكون محتوى الكبريت في الفولاذ الملحوم أقل من 0.045٪.

الفوسفور- نجاسة ضارة. في الفولاذ ، يتسبب في ظهور هياكل هشة ، خاصة في درجات الحرارة المنخفضة. هذه العملية تسمى هشاشة باردة. يجب أن يكون محتوى الفسفور في الفولاذ الملحوم ولحامات أقل من 0.04٪.

المنغنيز- هذا عنصر من عناصر التركيب الكيميائي للصلب ، مما يزيد قليلاً من قوة ومرونة الفولاذ. مع محتواه من الفولاذ في حدود 0.3 ... 0.8٪ ، فإن عملية اللحام ليست صعبة. مع نسبة المنجنيز التي تزيد عن 1.8٪ ، هناك خطر من الهشاشة والتشققات ، بسبب صلابة هذا الفولاذ.

السيليكونيزيد بشكل طفيف من قوة ومرونة وصلابة الفولاذ. مع محتواه يصل إلى 0.2 ... 0.3٪ ، لا تتدهور قابلية اللحام. عند محتوى يزيد عن 0.8٪ ، تسوء ظروف اللحام بسبب السيولة العالية للفولاذ وتشكيل أكاسيد السيليكون المقاومة للصهر.

الكروميزيد من قوة الفولاذ ومرونته وصلابته ، ولكنه يتشكل أثناء اللحام من كربيدات الكروم ، مما يزيد من مقاومة التآكل للحام ومنطقة اللحام المجاورة له. يزيد بشكل حاد من صلابة المعدن في هذه المنطقة المتأثرة بالحرارة ويزيد من احتمال حدوث تشققات ، ويعزز تكوين أكاسيد حرارية تعيق عملية اللحام. في الفولاذ الخالي من النيكل المراد لحامه ، يجب ألا يتجاوز محتوى الكروم 0.3٪.

الموليبدينوميساهم في طحن البلورات (حبيبات الصلب) ، ويزيد من قوة الفولاذ. هذا مهم بشكل خاص تحت أحمال التصادم ودرجات الحرارة المرتفعة ، لكن الموليبدينوم يسبب تشققات في معدن اللحام وفي المنطقة المتأثرة بالحرارة. أثناء اللحام ، يتأكسد الموليبدينوم بفعالية ويحترق. في الهياكل الملحومة الحرجة ، يجب ألا يتجاوز محتوى الموليبدينوم 1٪.

الفاناديوميساهم في صلابة الفولاذ ، مما يجعل اللحام صعبًا ؛ يتأكسد ويحترق. في الهياكل الملحومة الحرجة ، يجب ألا يتجاوز محتوى الفاناديوم 1٪.

التنغستنيزيد من صلابة الفولاذ ومقاومته للتآكل في درجات الحرارة العالية (الصلابة الحمراء) ، ولكنه يعقد عملية اللحام بسبب الأكسدة القوية. لا تحتوي تركيبة الفولاذ المراد لحامه على التنجستن.

الأكسجينيؤكسد الحديد المصهور بنشاط ، ويشكل هياكل هشة ؛ كما أنه يؤكسد عناصر صناعة السبائك. يجب حماية معدن اللحام المنصهر من التفاعل مع الأكسجين الجوي. هذه إحدى وظائف طلاء الإلكترود ، والتي ، عند حرقها ، تطلق غازًا واقيًا (ثاني أكسيد الكربون). للحماية من الأكسدة ، يتم إجراء لحام الهياكل الأساسية المصنوعة من الفولاذ المقاوم للصدأ والمعادن غير الحديدية في الغازات الواقية مثل الأرجون والهيليوم.

هيدروجين.أثناء اللحام ، تذوب ذرات الهيدروجين بسهولة في المعدن المنصهر ، وعندما يتصلب المعدن ، فإنها تتحد في جزيئات تتجمع في أماكن مختلفة من اللحام ، وتشكل فقاعات غازية. يسبب الهيدروجين المسامية والشقوق الصغيرة في معدن اللحام ، ويزيد من هشاشته بالفولاذ ، مما يقلل من قوتها وصلابتها. يوجد الهيدروجين ، مثل الأكسجين ، الذي يمكن أن يتحد مع معدن اللحام المنصهر ، في الهواء المحيط ، والرطوبة المتبقية في طلاء القطب غير المجفف ، وفي التدفقات وعلى سطح المعدن الذي يتم لحامه على شكل ماء ، ثلج ، صقيع. يوجد الهيدروجين أيضًا في الصدأ ، والذي يمكن أن يكون على سلك اللحام أو حواف قطع العمل. تتم حماية معدن اللحام المصهور من الهيدروجين في وقت واحد مع الحماية من الأكسجين.

يكون المعدن أقل تشبعًا بالهيدروجين أثناء اللحام التيار المباشر عكس القطبية، تشبع أكبر - عند اللحام بالتيار المتردد.

نيكل ،الموجودة في سبائك الفولاذ ، تحسن بشكل كبير من قابليتها للحام: فهي تطحن الحبيبات ، وتعطي اللدونة والقوة. عند لحام الفولاذ المحتوي على النيكل ، يلزم حمايته الموثوقة من تأثيرات الأكسجين الجوي. النيكل غالي الثمن. يجب أن يكون استخدام فولاذ النيكل مبررًا تقنيًا واقتصاديًا.

التيتانيوم ،الموجود في سبائك الفولاذ ، ينقي الحبيبات ، ويزيد من ليونة التماس ونوعية الاتصال. يجب أن يحتوي الفولاذ المقاوم للصدأ للهياكل الملحومة الحرجة ، بالإضافة إلى النيكل ، على 4-5٪ تيتانيوم أخرى.

على ال لحام الصلبايضا، طرق وطرق تأثير اللحام.

من أجل اختيار طريقة اللحام الصحيحة والأوضاع التي تستبعد حدوث العيوب ، من الضروري معرفة قابلية اللحام التكنولوجي للمعادن. هذا هو رد فعلها للتأثيرات الحرارية في المنطقة المتأثرة بالحرارة دون ذوبان ، وكذلك العمليات المعدنية للذوبان والتبلور اللاحق للمعدن. وفقًا للتركيب الكيميائي المعروف للصلب ، من الممكن التنبؤ بقابلية اللحام التكنولوجي. لكن دقة هذه التنبؤات لا يمكن الاعتماد عليها دائمًا ، ويمكن الاعتماد عليها عند لحام عدد صغير من المنتجات منخفضة المسؤولية. في حالة تصنيع عدد كبير من الهياكل الملحومة الحرجة ، من الضروري بشكل تجريبي تحديد قابلية اللحام التكنولوجي لمجموعة المعدن التي سيتم تصنيع المنتجات منها. طرقيمكن تقسيم تعاريف اللحام التكنولوجي إلى مجموعتين.

أولاً- عندما يتم إثبات قابلية اللحام عن طريق اللحام المباشر لنوع واحد أو أكثر من المنتج. في الوقت نفسه ، يتعرفون على ميل المعدن إلى التصلب أو عدم وجوده ، وقوة المعدن وليونة ، والتغير في البنية المجهرية. النتائج التي تم الحصول عليها موثوقة للغاية.

ثانيا- تعتبر مجموعة طرق تحديد قابلية اللحام أبسط وتعتمد على محاكاة عمليات اللحام. في الوقت نفسه ، يتم تحديد التغييرات في المعدن بشكل غير مباشر ، على سبيل المثال ، عن طريق المعالجة الحرارية عند درجات حرارة قريبة من عملية اللحام. اكتمال وموثوقية هذه المعلومات أقل من ذلك بكثير.

حسب قابلية اللحام للصلبمقسمة بأربعةمجموعات تتميز بقدرة المعادن على تكوين وصلات ذات الخصائص المرغوبة أثناء اللحام - قوية ، محكمة ، بدون هشاشة.

المجموعة الأولى- الفولاذ الملحوم جيداً والذي يشكل وصلات ملحومة عالية الجودة بدون استخدام تقنيات خاصة وتسخين قبل اللحام وبعده. هذه عبارة عن فولاذ منخفض الكربون ومنخفض ومتوسط. على سبيل المثال ، من Bst1 إلى Bst4 ؛ من VST1 إلى VST4 ؛ من الصلب 08 إلى الفولاذ 25 ؛ الصلب 15x 20HGA ، 12HN4A ؛ 10HSND ؛ 20X23H18T ؛ 12X18H9T وغيرها من التركيب الكيميائي المطلوب.

المجموعة الثانية- الفولاذ القابل للحام بشكل مرض ، والذي يتطلب ، من أجل الحصول على وصلات ملحومة عالية الجودة ، التقيد الصارم بظروف اللحام ، واستخدام مواد حشو خاصة ، لا سيما التنظيف الشامل للحواف المراد لحامها ، وفي بعض الحالات ، التسخين الأولي والمتزامن إلى 150 درجة مئوية ، التلدين اللاحق. على سبيل المثال ، هذه من الصلب Bst5sp ؛ Bst5Gsp ؛ فولاذ 30 ؛ فولاذ 35 ؛ 20HNZA الصلب ؛ 12XA الصلب ، إلخ.

المجموعة الثالثة- الفولاذ ذو قابلية اللحام المحدودة في ظل الظروف العادية والمعرض للتشقق. تحتوي على الكربون من 0.35٪ إلى 0.5٪ ، ويمكن أن تكون أيضًا من الفولاذ عالي السبائك. من أجل تجنب تكون التشققات ، يتم تسخينها إلى 200 ... 400 0 درجة مئوية قبل اللحام ، تليها عملية التلدين. على سبيل المثال ، Bst5ps ؛ فولاذ 40 ، 45 ، 50 ، 35XN.

المجموعة الرابعة- الفولاذ غير قابل للحام بشكل سيئ ، وعمليًا لا يخضع للحام بسبب المحتوى العالي من الكربون وعناصر السبائك ، مما يؤدي إلى تكوين تشققات. على سبيل المثال ، هذه هي الفولاذ 60G ، 70G ، 50KhN ، 80S ، U7 ، U10 ، U13 ، 9XS ، KhVG ، 3Kh2VF. جودة الوصلات الملحومة لهذا الفولاذ منخفضة ، على الرغم من المعالجة الأولية المصاحبة والمعالجة الحرارية اللاحقة.

ينتمي الفولاذ المتصلب على البارد أيضًا إلى فولاذ قابل للحام غير مرضٍ ؛ تقوية معززة بغطاء ، يؤدي اللحام إلى تليينه وزيادة هشاشته.

وتجدر الإشارة إلى أن قابلية لحام حديد التسليح تختلف عن قابلية لحام الصفائح ، وتشكيل الفولاذ للهياكل المعدنية. على سبيل المثال ، يتم لحام قضبان التسليح St5 بشكل أفضل من ألواح الصلب من نفس الدرجة.

لا يجوز لحام الفولاذ في البرد.

قابلية لحام الفولاذ

يتميز الفولاذ الخفيف عمومًا بقابلية اللحام الجيدة. يمكن أن تقلل الشوائب الضارة من قابلية اللحام إذا تجاوز محتواها القاعدة.

يمكن للشوائب الضارة أن تضعف قابلية اللحام حتى عند المحتوى المتوسط الذي لا يخرج عن القاعدة ، إذا كانت تشكل تراكمات محلية ، على سبيل المثال ، بسبب الفصل. يمكن أن تكون العناصر الضارة باللحام في الفولاذ الطري هي الكربون والفوسفور والكبريت ، وهذا الأخير عرضة بشكل خاص للفصل مع تكوين التراكمات المحلية.

يمكن أن يكون لتلوث المعدن بالغازات والشوائب غير المعدنية تأثير سلبي على قابلية اللحام. يعتمد تلوث المعدن بالشوائب الضارة على طريقة إنتاجه ويمكن الحكم عليه جزئيًا من خلال تمييز المعدن. اللحامات الفولاذية عالية الجودة أفضل من الصلب العادي من الدرجة المقابلة ؛ الفولاذ ذو الموقد المفتوح أفضل من فولاذ بيسمير ، والفولاذ المفتوح أفضل من الفولاذ المغلي. عند تصنيع المنتجات الملحومة الحرجة ، يجب مراعاة هذه الاختلافات في قابلية اللحام للفولاذ منخفض الكربون وأخذها في الاعتبار عند اختيار العلامة التجارية للمعدن الأساسي.

قلل الفولاذ الكربوني الذي يحتوي على أكثر من 0.25٪ كربون من قابلية اللحام مقارنة بالفولاذ منخفض الكربون ، وتقل قابلية اللحام تدريجياً مع زيادة محتوى الكربون. يسهل تصلب الفولاذ الذي يحتوي على نسبة عالية من الكربون ، مما يؤدي إلى هياكل صلبة هشة في منطقة اللحام وقد يصاحبها تكوين تشققات. مع زيادة محتوى الكربون ، يزداد ميل المعدن إلى السخونة الزائدة في منطقة اللحام. يعزز المحتوى الكربوني المتزايد عملية نضوبه من خلال تكوين أول أكسيد الكربون الغازي ، مما يؤدي إلى غليان الحمام ويمكن أن يؤدي إلى مسامية كبيرة للمعدن المترسب.

مع محتوى الكربون الذي يزيد عن 0.4-0.5٪ ، يصبح لحام الفولاذ أحد أصعب المهام في تكنولوجيا اللحام. يكون للفولاذ الكربوني عمومًا قابلية منخفضة للحام ، وإذا أمكن ، يوصى باستبدالها بفولاذ هيكلي منخفض السبائك ، والذي يعطي نفس القوة بمحتوى كربوني أقل بكثير بسبب عناصر السبائك الأخرى. عند لحام الفولاذ الكربوني عن طريق الانصهار ، فإنها عادة لا تلتزم بمراسلات التركيب الكيميائي للحشو والمعدن الأساسي ، وتسعى جاهدة للحصول على معدن مترسب بقوة متساوية مع المعدن الأساسي بسبب صنع السبائك مع المنغنيز ، والسيليكون ، إلخ. محتوى منخفض من الكربون.

غالبًا ما يتم لحام الفولاذ الكربوني بالتسخين المسبق والمعالجة الحرارية اللاحقة ، وإذا أمكن ، في كثير من الحالات يتم السعي إلى الجمع بين المعالجة الحرارية وعملية اللحام ، على سبيل المثال ، في اللحام بالغاز للأجزاء الصغيرة ، في اللحام بضغط الغاز ، في اللحام بالمقاومة الموضعية والعقبية ، إلخ.

معظم الفولاذ الإنشائي منخفض السبائك يتمتع بإمكانية لحام مرضية. نظرًا للأهمية المتزايدة للحام ، عادةً ما يتم إنتاج درجات جديدة من الفولاذ منخفض السبائك الإنشائية بإمكانية لحام مرضية. إذا أظهرت اختبارات دفعات اختبار الفولاذ قابلية لحام غير مرضية بشكل كافٍ ، فعادة ما يقوم المصنعون بضبط تركيبة الفولاذ لتحسين قابلية اللحام. في بعض الحالات ، يلزم التسخين المسبق الصغير للصلب حتى 100-200 درجة ، وغالبًا ما يكون من الضروري اللجوء إلى المعالجة الحرارية اللاحقة. لإجراء تقييم نوعي تقريبي أولي لقابلية اللحام للفولاذ منخفض السبائك ، يلجأون أحيانًا إلى حساب مكافئ الكربون من التركيب الكيميائي للفولاذ. يتم الحساب وفقًا للصيغة التجريبية التالية:

حيث تعني رموز العناصر نسبتها في الفولاذ. عندما يكون مكافئ الكربون أقل من 0.45 ، يمكن اعتبار قابلية اللحام للفولاذ مرضية ، ولكن إذا كان مكافئ الكربون أكبر من 0.45 ، فيجب اتخاذ تدابير خاصة ، مثل التسخين المسبق والمعالجة الحرارية اللاحقة. وتجدر الإشارة إلى أن طريقة تقييم قابلية اللحام بمكافئ الكربون تقريبية للغاية ولا تعطي دائمًا نتائج صحيحة.

وفقًا للهيكل ، ينتمي الفولاذ منخفض السبائك عادةً إلى فئة البرليت. تجعل مجموعة متنوعة من التركيبات الكيميائية للفولاذ منخفض السبائك من الصعب للغاية الحصول على تطابق بين التركيبات الكيميائية للمعدن المودع والمعدن الأساسي في اللحام بالانصهار ، الأمر الذي يتطلب مجموعة كبيرة جدًا وصعبة التنفيذ من مواد الحشو. لذلك ، باستثناء بعض الحالات الخاصة التي تتطلب مطابقة التركيب الكيميائي للقاعدة ومعدن اللحام (على سبيل المثال ، الحصول على مقاومة للتآكل ، ومقاومة الزحف ، وما إلى ذلك) ، فإنه يقتصر عادةً على الحصول على الخصائص الميكانيكية اللازمة من معدن اللحام ، دون مراعاة التركيب الكيميائي له. هذا يجعل من الممكن استخدام أنواع قليلة من مواد الحشو عند لحام العديد من درجات الصلب ، وهي ميزة عملية مهمة. على سبيل المثال ، يتم لحام العشرات من درجات الكربون والفولاذ المنخفض السبائك بنجاح باستخدام أقطاب UONI-13. في الهياكل الملحومة ، يُفضل الفولاذ منخفض السبائك عمومًا على الفولاذ الكربوني بنفس القوة. لإثبات الحاجة إلى التسخين الطفيف والتلطيف اللاحق ، غالبًا ما يتم أخذ أقصى صلابة لمعدن منطقة التأثير في الاعتبار. إذا كانت الصلابة لا تتجاوز 200-250 نيوتن ، فإن التسخين والتلطيف غير مطلوبين ، مع صلابة 250-ZOS Hv ، فمن المستحسن استخدام التسخين أو التقسية ، بصلابة تزيد عن 300-350 Iv ، إلزامي.

من الفولاذ عالي السبائك ، لديهم قابلية جيدة للحام ويستخدم على نطاق واسع في الهياكل الملحومة من الفولاذ الأوستنيتي. أكثر أنواع فولاذ الكروم والنيكل الأوستنيتي استخدامًا ، مثل الفولاذ المقاوم للصدأ المعروف 18/8 (18٪ كروم و 8٪ نيكل). يتم استخدام فولاذ الكروم والنيكل الأوستنيتي كفولاذ غير قابل للصدأ ، ومع وجود سبائك أعلى ، على سبيل المثال ، بمحتوى 25٪ كروم و 20٪ نيكل ، فهي أيضًا فولاذ مقاوم للحرارة. يجب أن يكون محتوى الكربون في فولاذ الكروم والنيكل الأوستنيتي في حده الأدنى ، بحيث لا يتجاوز 0.10-0.15 ٪ في مختلف الدرجات ، وإلا فإن ترسيب كربيد الكروم ممكن ، مما يقلل بشكل حاد من الخصائص القيمة للفولاذ الأوستنيتي.

بالنسبة لأجزاء الآلات التي تعمل على الكشط ، على سبيل المثال ، بالنسبة لخدود كسارات الحجر ، وكذلك بالنسبة للسكك الحديدية ، يتم استخدام الفولاذ الأوستنيتي المنغنيز الرخيص نسبيًا الذي يحتوي على 13-14٪ منجنيز و1.0-1.3٪ كربون في شكل المسبوكات.

يجب أن يحافظ لحام الفولاذ الأوستنيتي ، كقاعدة عامة ، على بنية الأوستينيت في الوصلة الملحومة والخصائص القيمة المرتبطة بالأوستينيت: مقاومة عالية للتآكل ، ليونة عالية ، إلخ. يحدث تحلل الأوستينيت مع ترسيب الكربيدات المتكونة من فائض الكربون المنطلق من الحل. يتم تسهيل تحلل الأوستينيت عن طريق تسخين المعدن إلى درجات حرارة أقل من نقطة تحول الأوستينيت ، وانخفاض محتوى عناصر تشكيل الأوستينيت ، وزيادة محتوى الكربون في الأوستينيت منخفض الكربون ، وتلوث المعدن بالشوائب ، إلخ. لذلك ، عند لحام الفولاذ الأوستنيتي ، يجب تقليل وقت التسخين وكمية مدخلات الحرارة إلى الحد الأدنى وتطبيقها على الأرجح لإزالة حرارة أكثر كثافة من نقطة اللحام عن طريق البطانات النحاسية ، وتبريد المياه ، إلخ.

يجب أن يكون الفولاذ الأوستنيتي المستخدم في تصنيع المنتجات الملحومة من أعلى مستويات الجودة مع الحد الأدنى من التلوث. نظرًا لأن تحلل أوستينيت الكروم والنيكل ناتج عن تكوين وترسيب كربيدات الكروم ، يمكن زيادة مقاومة الأوستينيت عن طريق إدخال مُشكِّلات كربيد أقوى من الكروم في المعدن. لهذا الغرض ، أثبت التيتانيوم Ti و niobium Nb أنهما مناسبان ، خاصة العنصر الأول ، الذي ، علاوة على ذلك ، ليس نقصًا في المعروض. يرتبط التيتانيوم بشدة بالكربون المنطلق ، مما يمنع تكوين كربيدات الكروم ، وبالتالي يمنع تحلل الأوستينيت. بالنسبة للحام ، يوصى باستخدام الفولاذ الأوستنيتي الذي يحتوي على نسبة صغيرة من التيتانيوم. قابلية اللحام الجيدة ، على سبيل المثال ، الفولاذ الأوستنيتي الكروم والنيكل المقاوم للصدأ من النوع EYa-lT 18/8 مع كمية صغيرة من التيتانيوم (لا تزيد عن 0.8٪). يتم فرض متطلبات أكثر صرامة ، بالطبع ، على معدن الحشو ، الذي يجب أن يكون أوستنيتيًا ، ويفضل أن يكون مع زيادة معينة في عناصر السبائك ، مع مراعاة احتراقها المحتمل أثناء اللحام ومع إضافات التثبيت - التيتانيوم أو النيوبيوم. يوفر GOST 2246-51 سلك حشو أوستنيتي للحام الفولاذ المقاوم للصدأ والمقاوم للحرارة ، ويستخدم سلك الحشو الأوستنيتي أحيانًا في لحام الفولاذ المارتنسيتي.

إن ندرة الأسلاك الأوستنيتي المصنوعة من الكروم والنيكل وارتفاع تكلفتها تجعل من الضروري إجراء بحث للحصول على بدائل أرخص. في ظروف المختبر ، تم الحصول على نتائج مرضية مع الأقطاب الكهربائية التي تحتوي على قضيب مصنوع من سلك منخفض الكربون من ماركة CvlA وفقًا لـ GOST 2246-51 ، مع طلاء يحتوي على الكروم والنيكل ، وكذلك في اللحام التلقائي باستخدام سلك العلامة التجارية Sv1A تحت تدفق سيراميك غير مصهور يحتوي على الكروم والنيكل. عند اللحام بهذه الأقطاب ، في كلتا الحالتين ، تختفي فقط الحاجة إلى الأسلاك الأوستنيتي النادرة ، ولكن يظل هناك استهلاك نادر للنيكل المعدني والكروم المعدني أو نسبة عالية من الكربون منخفض الكربون ، يتم إدخالها بكميات مناسبة في الطلاء أو التدفق.

يتم إجراء اللحام النقطي للفولاذ المقاوم للصدأ في ظروف صعبة للغاية ، وغالبًا ما يتم تقليل وقت المرور الحالي إلى 1/2 و 1/4 من الفترة التيار المتناوب، أي ما يصل إلى 0.01 و 0.005 ثانية.

يتم استخدام الفولاذ من فئة مارتينسيت ، والذي يتميز بالقوة والصلابة العالية ، كأدوات من الصلب ، مثل الفولاذ المدرع ، وما إلى ذلك ، يرتبط لحامها ببعض الصعوبات.

يتم تقسية الفولاذ بسهولة وعمق ، لذلك بعد اللحام ، تكون المعالجة الحرارية اللاحقة ضرورية عادةً ، وتتكون من تقسية منخفضة أو عالية. غالبًا ما يكون التسخين المسبق للمنتج ضروريًا أيضًا. يمكن أن تكون المعالجة الحرارية السابقة للمنتج قبل اللحام ضرورية ، ويفضل ، إن أمكن ، توزيع موحد ومشتت بدقة للمكونات الهيكلية. في اللحام الانصهار ، غالبًا ما يرفضون مطابقة المعدن المترسب والمعدن الأساسي ليس فقط من حيث التركيب الكيميائي ، ولكن أيضًا من حيث الخواص الميكانيكية ، والسعي ، أولاً وقبل كل شيء ، لضمان زيادة ليونة المعدن المترسب والقضاء على تكون الشقوق فيه. لهذا الغرض ، في اللحام القوسي ، على سبيل المثال ، غالبًا ما تستخدم الأقطاب الكهربائية الأوستنيتي.

يتم استخدام الفولاذ من فئة الكربيد بشكل أساسي كصلب للأدوات ، وفي الممارسة العملية غالبًا ما يتعين على المرء ألا يتعامل مع اللحام ، ولكن مع تسطيح هذا الفولاذ في تصنيع وترميم أدوات قطع المعادن ، والقوالب ، وما إلى ذلك. معظم هذه الفولاذ إلزامي.

بالنسبة للحام القوسي والسطوح ، يتم استخدام قضبان الإلكترود من سبائك الفولاذ ، مماثلة في خصائص المعدن الأساسي ، وكذلك قضبان الفولاذ الطري مع طلاءات السبائك التي تحتوي على السبائك الحديدية المقابلة. بعد الانتهاء من اللحام أو التسطيح ، عادة ما يتم إجراء المعالجة الحرارية ، والتي تتكون من التصلب والتلدين.

يتميز الفولاذ الفريتي بحقيقة أنه يثبط أو يضعف تمامًا تكوين الأوستينيت في درجات حرارة عالية بسبب إدخال كميات كبيرة من مثبتات الفريت.

يعتبر الفولاذ الفريتي الكروم ذو أهمية عملية كبيرة مع محتوى الكروم من 16 إلى 30 ٪ والكربون لا يزيد عن 0.1-0.2 ٪ ، ويتميز بمقاومة الأحماض ومقاومة استثنائية للحرارة. يمكن لحام الفولاذ بمعدن حشو من نفس التركيب أو الأوستنيتي. التسخين المسبق إلزامي ، بعد اللحام ، يتم إجراء تلدين طويل لعدة ساعات ، متبوعًا بتبريد سريع.