أول محرك احتراق داخلي في العالم. رودولف ديزل - مخترع محرك الاحتراق الداخلي

تاريخ إنشاء المحركات الاحتراق الداخليبدأت مصابيح الغاز في التنافس بنجاح مع الشموع باهظة الثمن. ومع ذلك ، كان غاز الإضاءة مناسبًا ليس فقط للإضاءة.

في عام 1801 ، حصل Le Bon على براءة اختراع لتصميم محرك يعمل بالغاز. استند مبدأ تشغيل هذه الآلة إلى الخاصية المعروفة للغاز الذي اكتشفه: فمزيجها مع الهواء ينفجر عند الاشتعال ، مما يؤدي إلى إطلاق كمية كبيرة من الحرارة. توسعت منتجات الاحتراق بسرعة ، مما أدى إلى ضغط قوي بيئة. من خلال تهيئة الظروف المناسبة ، من الممكن استخدام الطاقة المنبعثة لصالح الإنسان. كان محرك Lebon مزودًا بضاغطين وغرفة خلط. كان من المفترض أن يضخ أحد الضاغط الهواء المضغوط إلى الغرفة ، والآخر يضخ الغاز الخفيف من مولد الغاز. ثم دخل خليط الغاز والهواء إلى أسطوانة العمل ، حيث اشتعلت. كان المحرك مزدوج المفعول ، أي أن غرف العمل كانت تعمل بالتناوب على جانبي المكبس. في جوهرها ، عزز لوبون فكرة محرك الاحتراق الداخلي ، لكنه توفي في عام 1804 قبل أن يتمكن من إحياء اختراعه.

في السنوات اللاحقة ، حاول العديد من المخترعين من بلدان مختلفة إنشاء محرك عملي باستخدام غاز الإضاءة. ومع ذلك ، فإن كل هذه المحاولات لم تؤد إلى ظهور محركات في السوق يمكنها منافسة المحرك البخاري بنجاح. يعود شرف إنشاء محرك احتراق داخلي ناجح تجاريًا إلى المهندس البلجيكي Jean Etienne Lenoir. أثناء العمل في مصنع الطلاء الكهربائي ، توصل لينوار إلى فكرة أن خليط الوقود والهواء في محرك الغاز يمكن أن يشتعل بشرارة كهربائية ، وقرر بناء محرك بناءً على هذه الفكرة.

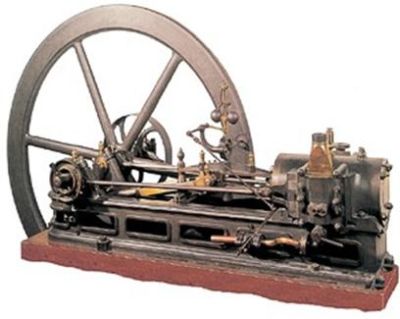

لم يكن لينوار ناجحًا على الفور. بعد أن أصبح من الممكن تصنيع جميع الأجزاء وتجميع الآلات ، في عام 1864 تم بالفعل إنتاج أكثر من 300 محرك من هذا النوع بسعات مختلفة. بعد أن أصبحت غنية ، توقفت لينوار عن العمل على تحسين سيارته ، وهذا حدد مصيرها مسبقًا - لقد أجبرت على الخروج من السوق بواسطة محرك أكثر تقدمًا ابتكره المخترع الألماني أوغست أوتو.

في عام 1864 ، حصل على براءة اختراع لنموذج محرك الغاز الخاص به ، وفي نفس العام دخل في اتفاقية مع المهندس الثري لانجين لاستغلال هذا الاختراع. سرعان ما تم إنشاء شركة "Otto and Company".

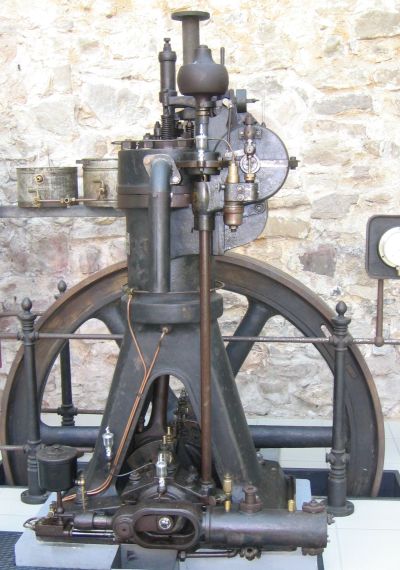

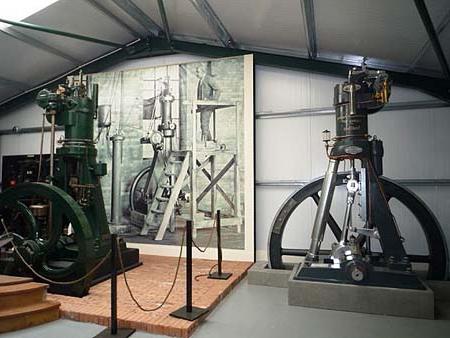

للوهلة الأولى ، يمثل محرك أوتو خطوة إلى الوراء من محرك لينوار. كانت الاسطوانة عمودية. تم وضع عمود الدوران فوق الاسطوانة على الجانب. على طول محور المكبس ، تم ربط سكة حديد متصلة بالعمود. المحرك يعمل على النحو التالي. قام عمود الدوران برفع المكبس بمقدار 1/10 من ارتفاع الأسطوانة ، ونتيجة لذلك تشكلت مساحة نادرة تحت المكبس وامتصاص خليط من الهواء والغاز. ثم أشعل الخليط. لم يكن لدى أوتو ولا لانغن المعرفة الكافية بالهندسة الكهربائية والإشعال الكهربائي المتخلى عنهما. اشتعلوا بلهب مكشوف من خلال أنبوب. أثناء الانفجار ، زاد الضغط تحت المكبس إلى ما يقرب من 4 ضغط جوي. وتحت تأثير هذا الضغط ارتفع المكبس وزاد حجم الغاز وانخفض الضغط. عندما تم رفع المكبس ، قامت آلية خاصة بفصل السكة عن العمود. ارتفع المكبس ، تحت ضغط الغاز أولاً ، ثم بالقصور الذاتي ، حتى نشأ فراغ تحته. وبالتالي ، تم استخدام طاقة الوقود المحترق في المحرك بأقصى قدر من الاكتمال. كان هذا هو الاكتشاف الأصلي الرئيسي لأوتو. بدأت الضربة الهابطة للمكبس تحت تأثير الضغط الجوي ، وبما أن محركات أوتو كانت اقتصادية أكثر بخمس مرات من محركات لينوار ، فقد أصبح الطلب عليها على الفور. في السنوات اللاحقة ، تم إنتاج حوالي خمسة آلاف منهم. عمل أوتو بجد لتحسين تصميمهم. سرعان ما تم استبدال رف التروس بمعدات كرنك. لكن أهم اختراعاته جاءت في عام 1877 ، عندما حصل أوتو على براءة اختراع لمحرك رباعي الأشواط جديد. لا تزال هذه الدورة تشكل أساس تشغيل معظم محركات البنزين والبنزين حتى يومنا هذا. في العام التالي ، تم بالفعل تشغيل المحركات الجديدة.

كانت الدورة رباعية الأشواط أعظم إنجاز فني لأوتو. لكن سرعان ما اتضح أنه قبل اختراعه ببضع سنوات ، وصف المهندس الفرنسي بو دي روش نفس مبدأ تشغيل المحرك. طعنت مجموعة من الصناعيين الفرنسيين في براءة اختراع أوتو في المحكمة. اعتبرت المحكمة حججهم مقنعة. تم تخفيض حقوق أوتو المستمدة من براءة اختراعه بشكل كبير ، بما في ذلك إلغاء احتكاره لدورة رباعية الأشواط.

على الرغم من أن المنافسين أطلقوا إنتاج محركات رباعية الأشواط ، إلا أن نموذج أوتو الذي نجح خلال سنوات عديدة من الإنتاج كان لا يزال الأفضل ، ولم يتوقف الطلب عليه. بحلول عام 1897 ، تم إنتاج حوالي 42 ألفًا من هذه المحركات ذات السعات المختلفة. ومع ذلك ، فإن حقيقة استخدام الغاز الخفيف كوقود أدى إلى تضييق نطاق محركات الاحتراق الداخلي الأولى. كان عدد محطات الإضاءة والغاز ضئيلًا حتى في أوروبا ، وفي روسيا كان هناك اثنان منهم فقط - في موسكو وسانت بطرسبرغ.

لذلك لم يتوقف البحث عن وقود جديد لمحرك الاحتراق الداخلي. حاول بعض المخترعين استخدام زوج من zhiBrayton كغاز في عام 1872 نفسه ، فخرج بواحد من أول ما يسمى المكربن "التبخيري" ، لكنه تصرف بشكل غير مرض.

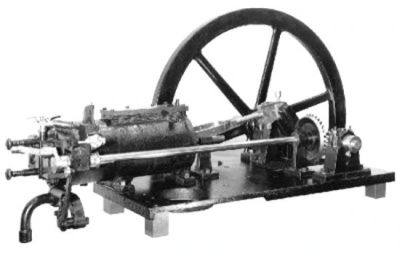

لم يظهر محرك بنزين عملي إلا بعد عشر سنوات. اخترعها المهندس الألماني يوليوس ديملر. عمل لسنوات عديدة في شركة Otto وكان عضوًا في مجلس إدارتها. في أوائل الثمانينيات ، اقترح على رئيسه مشروعًا لمحرك بنزين مضغوط يمكن استخدامه في النقل. رد أوتو ببرود على اقتراح دايملر. ثم اتخذ دايملر ، مع صديقه فيلهلم مايباخ ، قرارًا جريئًا - في عام 1882 تركوا شركة أوتو ، واكتسبوا ورشة صغيرة بالقرب من شتوتغارت وبدأوا العمل في مشروعهم.

لم تكن المشكلة التي واجهتها دايملر ومايباخ سهلة: فقد قرروا إنشاء محرك لا يتطلب مولد غاز ، سيكون خفيفًا جدًا ومضغوطًا ، ولكنه في نفس الوقت قوي بما يكفي لتحريك الطاقم. توقعت شركة Daimler زيادة الطاقة عن طريق زيادة سرعة العمود ، ولكن لهذا كان من الضروري ضمان تكرار الإشعال المطلوب للخليط. في عام 1883 ، تم إنشاء أول محرك بنزين بإشعال من أنبوب مجوف ساخن مفتوح في الأسطوانة.

تم تصميم النموذج الأول لمحرك البنزين لتركيب ثابت صناعي.

تركت عملية تبخر الوقود السائل في محركات البنزين الأولى الكثير مما هو مرغوب فيه. لذلك ، أحدث اختراع المكربن ثورة حقيقية في بناء المحرك. ابتكرها المهندس المجري دونات بانكي. في عام 1893 حصل على براءة اختراع لمكربن بطائرة نفاثة ، والتي كانت نموذجًا أوليًا لجميع المكربنات الحديثة. على عكس سابقاتها ، كانت محركات الاحتراق الداخلي الأولى من Banky أحادية الأسطوانة ، ومن أجل زيادة قوة المحرك ، فإنها عادة ما تزيد من حجم الأسطوانة. ثم بدأوا في تحقيق ذلك عن طريق زيادة عدد الأسطوانات.

في نهاية القرن التاسع عشر ، ظهرت محركات ذات أسطوانتين ، ومنذ بداية القرن العشرين ، بدأت المحركات رباعية الأسطوانات بالانتشار.

الجهاز الرئيسي لأي مركبة ، بما في ذلك الأرضية ، هو محطة توليد الطاقة - محرك يحول أنواعًا مختلفة من الطاقة إلى عمل ميكانيكي.

في سياق التطور التاريخي لمحركات النقل ، تم تنفيذ الأعمال الميكانيكية للحركة من خلال استخدام:

1) القوة العضلية للإنسان والحيوان ؛

2) قوى الرياح وتدفقات المياه.

3) الطاقة الحرارية للبخار و أنواع مختلفةالوقود الغازي والسائل والصلب ؛

4) الطاقة الكهربائية والكيميائية.

5) الطاقة الشمسية والنووية.

كانت سجلات محاولات بناء المركبات ذاتية الدفع بالفعل في القرنين الخامس عشر والسادس عشر. صحيح أن محطات توليد الطاقة لهذه "المركبات" كانت القوة العضلية للإنسان. واحدة من أولى التركيبات ذاتية الدفع المعروفة إلى حد ما "التي تعمل بالعضلات" هي عربة يدوية الصنع بواسطة صانع ساعات بلا أرجل من نورمبرغ ، ستيفان فارفليور ، والتي بناها في عام 1655.

أشهرها في روسيا كانت "العربة ذاتية التشغيل" ، التي بناها الفلاح إل إل شامشورينكوف في سانت بطرسبرغ عام 1752.

هذه العربة ، الواسعة جدًا لحمل العديد من الأشخاص ، تم تشغيلها بواسطة القوة العضلية لشخصين. أول دراجة معدنية بدواسات ، قريبة من التصميم الحديث ، صنعها أرتامونوف ، أحد الأقنان في منطقة فيركوتروسكي في مقاطعة بيرم ، في مطلع القرنين الثامن عشر والتاسع عشر.

أقدم محطات توليد الطاقة ، على الرغم من أنها ليست محطات نقل ، هي محركات هيدروليكية - عجلات مائية مدفوعة بتدفق (وزن) المياه المتساقطة ، وكذلك توربينات الرياح. تم استخدام قوة الرياح منذ العصور القديمة لحركة السفن الشراعية ، وبعد ذلك بكثير بالنسبة للسفن الدوارة. تم استخدام الرياح في السفن الدوارة بمساعدة أعمدة دوارة رأسية حلت محل الأشرعة.

الظهور في القرن السابع عشر لعبت المحركات المائية ، وبعد ذلك المحركات البخارية ، دورًا مهمًا في ظهور وتطوير الإنتاج المصنعي ، ثم الثورة الصناعية. ومع ذلك ، فإن الآمال الكبيرة لمخترعي المركبات ذاتية الدفع لاستخدام المحركات البخارية الأولى للمركبات لم تتحقق. أول مركبة بخارية ذاتية الدفع بسعة حمل 2.5 طن ، تم بناؤها عام 1769 من قبل المهندس الفرنسي جوزيف كاغنو ، تبين أنها ضخمة جدًا وبطيئة الحركة وتتطلب توقفًا إلزاميًا كل 15 دقيقة من الحركة.

فقط في نهاية القرن التاسع عشر. في فرنسا ، تم إنشاء عينات ناجحة جدًا من الأطقم ذاتية الدفع المزودة بمحركات بخارية. ابتداء من عام 1873 ، قام المصمم الفرنسي Ademe Bolet ببناء العديد من المحركات البخارية الناجحة. في عام 1882 ، ظهرت سيارات Dion-Bouton البخارية ،

وفي عام 1887 - سيارات ليون سيربول الذي أطلق عليه "رسول البخار". كانت الغلاية ذات الأنبوب المسطحة التي أنشأتها Serpole مولد بخار مثالي للغاية مع تبخر فوري للمياه تقريبًا.

تنافست سيارات Serpole البخارية مع سيارات البنزين في العديد من السباقات والمسابقات عالية السرعة حتى عام 1907. وفي الوقت نفسه ، يستمر تحسين المحركات البخارية مع استمرار محركات النقل اليوم في اتجاه تقليل وزنها وحجمها وزيادة كفاءتها.

تحسين المحركات البخارية وتطوير محركات الاحتراق الداخلي في النصف الثاني من القرن التاسع عشر. كان مصحوبا بمحاولات من قبل عدد من المخترعين لاستخدامها طاقة كهربائيةلمحركات النقل. عشية الألفية الثالثة ، احتفلت روسيا بالذكرى المئوية لاستخدام النقل الكهربائي الأرضي في المناطق الحضرية - الترام. منذ ما يزيد قليلاً عن مائة عام ، في الثمانينيات من القرن التاسع عشر ، ظهرت أولى السيارات الكهربائية. يرتبط مظهرهم بالإنشاء في ستينيات القرن التاسع عشر بطاريات الرصاص. ومع ذلك ، فإن الجاذبية النوعية الكبيرة جدًا والسعة غير الكافية لم تسمح للسيارات الكهربائية بالمشاركة في منافسة المحركات البخارية ومحركات البنزين. المركبات الكهربائية ذات البطاريات الفضية والزنك الأخف وزنا والأكثر كثافة في استخدام الطاقة لم تجد أيضًا تطبيقات واسعة. في روسيا ، ابتكر المصمم الموهوب I. V. Romanov في نهاية القرن التاسع عشر. عدة أنواع من المركبات الكهربائية ذات البطاريات الخفيفة نسبيًا.

السيارات الكهربائية لها مزايا عالية إلى حد ما. بادئ ذي بدء ، فهي صديقة للبيئة ، نظرًا لأنها لا تحتوي على غازات عادم على الإطلاق ، فهي تتمتع بخاصية جر جيدة جدًا وتسارعات عالية بسبب زيادة عزم الدوران مع انخفاض عدد الثورات ؛ يستخدمون الكهرباء الرخيصة ، ويسهل تشغيلهم ، ويمكن الاعتماد عليهم في التشغيل ، وما إلى ذلك. اليوم ، السيارات الكهربائية وحافلات الترولي لديها آفاق جادة لتطويرها واستخدامها في النقل الحضري والضواحي بسبب الحاجة إلى حل جذري للمشاكل للحد من التلوث البيئي.

بذلت محاولات لإنشاء محركات احتراق داخلي متبادلة في نهاية القرن الثامن عشر. لذلك ، في عام 1799 ، اقترح الإنجليزي د. باربر محركًا يعمل بمزيج من الهواء والغاز تم الحصول عليه عن طريق تقطير الخشب. مخترع آخر لمحرك الغاز ، إتيان لينوار ، استخدم غاز الإضاءة كوقود.

في عام 1801 ، اقترح الفرنسي فيليب دي بونيت مشروع محرك غاز يتم فيه ضغط الهواء والغاز بواسطة مضخات مستقلة ، ويتم إدخالها في غرفة الخلط ومن هناك إلى أسطوانة المحرك ، حيث يتم إشعال الخليط بواسطة شرارة كهربائية. يعتبر ظهور هذا المشروع هو تاريخ ميلاد فكرة الاشتعال الكهربائي لخليط الوقود والهواء.

تم تصميم أول محرك ثابت من نوع جديد ، يعمل على دورة رباعية الأشواط مع ضغط مسبق للخليط ، في عام 1862 بواسطة ميكانيكي كولونيا N. Otto.

تعمل جميع محركات البنزين والغاز الحديثة تقريبًا حتى الآن على دورة أوتو (دورة ذات مدخلات حرارية بحجم ثابت).

بدأ الاستخدام العملي لمحركات الاحتراق الداخلي لأطقم النقل في السبعينيات والثمانينيات. القرن ال 19 على أساس استخدام مخاليط الغاز والبنزين والهواء كوقود والضغط المسبق في الأسطوانات. تم التعرف رسميًا على ثلاثة مصممين ألمان كمخترعين لمحركات النقل التي تعمل على الأجزاء السائلة لتقطير الزيت: جوتليب ديملر ، الذي بنى دراجة نارية بمحرك بنزين وفقًا لبراءة اختراع مؤرخة في 29 أغسطس 1885 ؛

كارل بنز ، الذي بنى عربة ذات ثلاث عجلات بمحرك بنزين بموجب براءة اختراع مؤرخة في 25 مارس 1886 ؛

رودولف ديزل ، الذي حصل على براءة اختراع في عام 1892 لمحرك اشتعال ذاتي لمزيج من الهواء والوقود السائل بسبب الحرارة المنبعثة أثناء الانضغاط.

وتجدر الإشارة هنا إلى أن أول محركات احتراق داخلي تعمل على أجزاء خفيفة من تقطير الزيت تم إنشاؤها في روسيا. لذلك ، في عام 1879 ، صمم البحار الروسي I.S Kostovich واختبر بنجاح في عام 1885 محرك بنزين ذو 8 أسطوانات بكتلة منخفضة وطاقة عالية. كان هذا المحرك مخصصًا لمركبات الطيران.

في عام 1899 ، تم إنشاء أول محرك اقتصادي وفعال في العالم مزود بإشعال انضغاطي في سانت بطرسبرغ. اختلف مسار دورة العمل في هذا المحرك عن المحرك الذي اقترحه المهندس الألماني R. Diesel ، الذي اقترح تنفيذ دورة Carnot مع الاحتراق الحراري. في روسيا ، لفترة قصيرة ، تم تحسين تصميم محرك جديد ، محرك ديزل بدون ضاغط ، وبالفعل في عام 1901 تم بناء محركات ديزل بدون ضاغط صممها G.V. Trinkler في روسيا ، وتلك التي صممها Ya.V. Mamin - in 1910.

قام المصمم الروسي E. A. Yakovlev بتصميم وبناء سيارة بمحرك كيروسين.

نجح المخترعون والمصممين الروس في إنشاء أطقم ومحركات: F. A. Blinov و Khaidanov و Guryev و Makhchansky والعديد منآخر.

المعايير الرئيسية في تصميم وتصنيع المحركات حتى السبعينيات من القرن العشرين. كانت هناك رغبة في زيادة سعة اللتر ، وبالتالي الحصول على المحرك الأكثر إحكاما. بعد أزمة النفط 70 - 80 سنة. كان المطلب الرئيسي هو الحصول على أقصى قدر من الكفاءة. آخر 10 - 15 سنة من القرن العشرين. المعايير الرئيسية لأي محرك هي المتطلبات والمعايير المتزايدة باستمرار للنظافة البيئية للمحركات ، وقبل كل شيء ، للحد بشكل جذري من سمية غاز العادم مع ضمان الاقتصاد الجيد والطاقة العالية.

محركات مكربنة ، سنوات طويلةالتي لم يكن لها منافسون من حيث الاكتناز والقدرة اللترية ، لا تلبي المتطلبات البيئية اليوم. حتى المكربن مع تحكم إلكترونيلا يمكن ضمان تلبية المتطلبات الحديثة لسمية غازات العادم في معظم أوضاع تشغيل المحرك. أدت هذه المتطلبات وظروف المنافسة القاسية في السوق العالمية إلى تغيير نوع محطات توليد الطاقة للمركبات ، وقبل كل شيء ، لسيارات الركاب. اليوم ، استبدلت أنظمة حقن الوقود المختلفة بأنظمة التحكم المختلفة ، بما في ذلك الأنظمة الإلكترونية ، استخدام المكربن في محركات سيارات الركاب بالكامل تقريبًا.

إعادة الهيكلة الجذرية لبناء المحرك من قبل أكبر شركات السيارات في العالم في العقد الأخير من القرن العشرين. تزامنت مع الفترة الثالثة من تباطؤ مبنى المحرك الروسي. بسبب الأزمة في اقتصاد البلاد ، لم تكن الصناعة المحلية قادرة على ضمان نقل بناء المحرك في الوقت المناسب لإنتاج أنواع جديدة من المحركات. في الوقت نفسه ، تمتلك روسيا احتياطيًا جيدًا من الأبحاث لإنشاء محركات واعدة وموظفين مؤهلين من المتخصصين القادرين على التنفيذ السريع للاحتياطي العلمي والتصميمي الحالي في الإنتاج. على مدى السنوات الثماني إلى العشر الماضية ، تم تطوير وتصنيع نماذج أولية جديدة من المحركات ذات الإزاحة القابلة للتعديل ، وكذلك مع نسبة الانضغاط القابلة للتعديل. في عام 1995 ، تم تطوير وتنفيذ نظام التحكم في الإشعال والإمداد بالوقود المعتمد على المعالجات الدقيقة في Zavolzhsky Motor Plant وفي Nizhny Novgorod Automobile Plant ، مما يضمن الامتثال للمعايير البيئية EURO-1. تم تطوير وتصنيع عينات من المحركات المزودة بنظام التحكم في إمدادات الوقود والمعالجات الدقيقة التي تلبي المتطلبات البيئية لـ EURO-2. خلال هذه الفترة ، قام العلماء والمتخصصون في NAMI بتطوير وإنشاء: محرك ديزل توربيني واعد ، وسلسلة من محركات الديزل والبنزين الصديقة للبيئة ذات التصميم التقليدي ، والمحركات التي تعمل بوقود الهيدروجين ، والمركبات العائمة على الطرق الوعرة ذات التأثير اللطيف على الأرض ، الخ.

تدين وسائل النقل الأرضية الحديثة بتطويرها أساسًا إلى استخدام محركات الاحتراق الداخلي التبادلية كمحطات لتوليد الطاقة. لا تزال محركات الاحتراق الداخلي المكبسية هي النوع الرئيسي لمحطات الطاقة ، وتستخدم بشكل أساسي في السيارات والجرارات وآلات النقل البري والنقل البري والبناء. يستمر هذا الاتجاه اليوم وسيستمر في المستقبل القريب. المنافسون الرئيسيون للمحركات المكبسية هم توربينات الغاز والكهرباء والطاقة الشمسية والنفاثة محطات توليد الطاقة- لم يغادروا بعد مرحلة إنشاء عينات تجريبية ودُفعات تجريبية صغيرة ، على الرغم من العمل على صقلها وتحسينها مع استمرار محركات الجرارات الآلية في العديد من الشركات والشركات حول العالم.

تنتمي الأفكار الأولى لإنشاء محركات الاحتراق الداخلي القرن السابع عشر، في عام 1680 ، اقترح Huygens بناء محرك يعمل عن طريق تفجير شحنة من البارود في اسطوانة. بحلول نهاية القرن الثامن عشر - بداية القرن التاسع عشر ، يعود تاريخ عدد من براءات الاختراع المتعلقة بتحويل حرارة الوقود الأحفوري إلى عمل في أسطوانة المحرك. ومع ذلك ، فإن المحرك الأول من هذا النوع ، المناسب للاستخدام العملي ، تم بناؤه وحصل على براءة اختراع بواسطة Lenoir (فرنسا) في عام 1860. المحرك يعمل بالغاز الخفيف ، بدون ضغط مسبق ، وكفاءته حوالي 3٪.

في السبعينيات والثمانينيات من القرن التاسع عشر ، بدأ استخدام محركات البنزين التي تعمل بالشرارة التي تعمل على دورة احتراق سريعة على نطاق واسع في الممارسة العملية. منذ عام 1885 ، بدأ بناء السيارات بمحركات الاحتراق الداخلي للبنزين. قدم كارل بنز ، روبرت بوش (ألمانيا) ، دايملر (النمسا) مساهمة كبيرة في تطوير هذا النوع من المحركات. تم تطوير هذه المحركات أيضًا في روسيا - قبطان الأسطول الروسي I.S. بنى كوستوفيتش في عام 1879 أخف محرك منطاد بقوة 80 حصانًا في ذلك الوقت. بثقل نوعي يبلغ 3 كجم / حصان ، متقدمًا بفارق كبير عن المهندسين الألمان.

كانت المرحلة التالية في تطوير محركات الاحتراق الداخلي هي إنشاء ما يسمى بالمحركات "الحرارية" ، حيث يتم اشتعال الوقود ليس عن طريق شرارة كهربائية ، ولكن بواسطة جزء ساخن في الاسطوانة. بدأ تصنيع هذه المحركات في أوائل التسعينيات من القرن التاسع عشر.

في عام 1892 ، حصل رودولف ديزل ، مهندس في شركة MAN (ألمانيا) ، على براءة اختراع لمحرك احتراق داخلي جديد (براءة اختراع رقم 67207 بتاريخ 28 فبراير 1892). في عام 1893 ، نشر كتيبًا بعنوان "نظرية وتصميم محرك حراري عقلاني ، مصمم ليحل محل المحرك البخاري والمحركات الأخرى الموجودة حاليًا". يفترض المحرك "العقلاني" ضغط ضغط يبلغ 250 ضغط جوي ، كفاءة 75٪ ، التشغيل وفقًا لدورة كارنو (إمداد حراري عند T = const) ، بدون تبريد الأسطوانات ، وقود فحم الفحم.

في عام 1893 ، جرت محاولة لبناء مثل هذا المحرك في مصنع مان في أوغسبورغ. أشرف على العمل المؤلف نفسه. في الوقت نفسه ، أصبحت استحالة تنفيذ الفكرة واضحة - لا يمكن للمحرك العمل على غبار الفحم ، ولا يمكن إجراء الاحتراق عند T = const. في عام 1894 ، تم بناء المحرك الثاني ، وهو قادر على العمل بدون تحميل لفترة قصيرة. تبين أن المحرك الثالث الذي تم بناؤه عام 1895 كان أكثر نجاحًا. لقد تخلت عن المقترحات الرئيسية لـ R.Design - المحرك يعمل بالكيروسين ، تم رش الوقود بالهواء المضغوط ، وتم الاحتراق عند P = const ، وتم توفير تبريد بالماء للأسطوانات.

في فبراير 1897 ، تم تقديم المحرك الرابع فقط للاختبار الرسمي ، والذي تبلغ قوته حوالي 20 حصانًا ، وضغط ضغط يبلغ 30 ضغط جوي وكفاءة 26-30 ٪. هذه الكفاءة العالية لم تتحقق من قبل في أي محرك حراري.

كانت دورة المحرك الجديد مختلفة بشكل كبير عن تلك الموصوفة في براءة الاختراع وفي الكتيب. لقد نفذت المبادئ المعروفة والمختبرة سابقًا في محركات تجريبية أخرى - الضغط المسبق للهواء في الأسطوانة ، وإمداد الوقود المباشر في نهاية شوط الانضغاط ، والاشتعال الذاتي للوقود ، إلخ. تسببت الاختلافات بين المحرك المبني وبراءة الاختراع الأولى واستخدام أفكار المخترعين الآخرين في العديد من الهجمات ضد R. ديزل ودعواه القضائية العديدة والصعوبات المالية. على الأرجح ، أدى هذا إلى الوفاة المأساوية لـ R. Diesel قبل بداية الحرب العالمية الأولى. ومع ذلك ، تكريمًا للاعتراف بمزايا R.Desel في إنشاء محرك جديد وإدخاله على نطاق واسع في الصناعة والنقل ، أطلق على محرك الإشعال بالضغط اسم "الديزل".

في عام 1898 ، تم إنشاء المصنع الميكانيكي في سانت بطرسبرغ التابع لشركة "لودفيج نوبل" (المصنع الآن

اشترت شركة "Russian Diesel") رخصة لإنتاج محركات جديدة. كان الهدف هو ضمان تشغيل المحرك على وقود رخيص - النفط الخام (بدلاً من الكيروسين الباهظ الثمن المستخدم في الغرب). تم حل هذه المشكلة بنجاح - في يناير 1899 ، تم اختبار أول محرك ديزل تم بناؤه في روسيا بسعة 20 حصان. بسرعة 200 دورة في الدقيقة.

حل المهندسون الروس العديد من قضايا التصميم الخاصة بهندسة الديزل ، وقدموا تفاصيل التصميم الذي أصبح لاحقًا مقبولًا بشكل عام. في بلدنا ، تم أيضًا حل المشكلات المتعلقة باستخدام محركات الديزل على السفن. في عام 1903 ، تم تشغيل أول سفينة بمحرك في العالم "فاندال" ، وهي ناقلة من نوع بحيرة بسعة حمل 820 طنًا مزودة بثلاثة محركات رباعية الأشواط غير قابلة للانعكاس بطاقة إجمالية تبلغ 360 حصان. في عام 1908 ، تم بناء أول سفينة بحرية في العالم - ناقلة "Delo" (لاحقًا "V. Chkalov") للملاحة في بحر قزوين بإزاحة 6000 طن بمحركين ديزل بقوة 500 حصان لكل منهما. بعد نبتة "L. بدأت مصانع نوبل وكولومنسكي وسورموفسكي في إنتاج محركات الديزل.

بفضل نجاح صناعة الديزل في روسيا ، بدأ يطلق على محركات الديزل في وقت واحد اسم "المحركات الروسية". احتفظت روسيا بمكانتها الرائدة في صناعة الديزل البحري حتى الحرب العالمية الأولى. لذلك ، حتى عام 1912 ، تم بناء 16 سفينة بمحرك في جميع أنحاء العالم بقوة ديزل رئيسية تزيد عن 600 حصان ؛ 14 منهم بنيت في روسيا. حتى في العشرينات من القرن الماضي ، على الرغم من الدمار الهائل للاقتصاد الوطني خلال الحرب العالمية الأولى و الحروب الاهلية، في بلدنا ، تم إنشاء وإنتاج محركات متقاطعة منخفضة السرعة من الدرجات 6 DKRN 38/50 و 4DKRN 41/50 و 6DKRN 65/86 بطاقة إجمالية 750 و 500 و 2400 حصان ، على التوالي ...

تم توزيع محركات الديزل الضاغطة ، التي يتم فيها إمداد الأسطوانة بالوقود باستخدام الهواء المضغوط إلى ضغط مرتفع ، بشكل أساسي في الممارسات العالمية من بداية الاستخدام حتى منتصف الثلاثينيات. كقاعدة عامة ، تم استخدام محركات الديزل منخفضة السرعة ذات الرأسين المتقاطعين أو رباعي الأشواط ، والتي غالبًا ما تكون مزدوجة المفعول ، كمحركات رئيسية. تم إجراء تطهير محركات الاحتراق الداخلي ثنائية الأشواط بواسطة مضخة تطهير مكبس مدفوعة من العمود المرفقي.

فكرة محرك ديزل بدون ضاغط ، حاصل على براءة اختراع في عام 1898 من قبل طالب في معهد سانت بطرسبرغ التكنولوجي جي. Trinkler (لاحقًا أستاذ في معهد Gorky للمهندسين النقل المائي) ، تم تطويره على نطاق واسع فقط في ثلاثينيات القرن الماضي ، عندما تم إنشاء معدات وقود موثوقة بدرجة كافية للحقن المباشر للوقود باستخدام مضخات الضغط العالي.

لوحظ تطور سريع بشكل خاص في صناعة الديزل بعد الحرب العالمية الثانية. تم استلام التوزيع السائد كمحرك رئيسي على سفن أسطول النقل من خلال محرك ديزل أحادي الشوط قابل للانعكاس ثنائي الأشواط وعكس السرعة ، يعمل مباشرة على المروحة. كمحركات مساعدة ، تم استخدام محركات ديزل رباعية الأشواط متوسطة السرعة مثبتة على صندوق الأمتعة وتستخدم حتى يومنا هذا.

في الخمسينيات من القرن الماضي ، بدأت الشركات الرائدة في بناء الديزل العمل على إجبار المحركات باستخدام الشحن الفائق لتوربينات الغاز ، وتم اختباره وحصوله على براءة اختراع من قبل المهندس. Buchi (سويسرا) في عام 1925. في المحركات منخفضة السرعة ثنائية الشوط ، بسبب الشحن الفائق ، تم رفع متوسط الضغط الفعال في أسطوانة Pe من 4-6 كجم / سم 2 (أوائل الخمسينيات) إلى 7-5-8.3 كجم / سم 2 في الستينيات بقيمة كفاءة محركات تصل إلى 38-40٪. في السبعينيات ، مع مزيد من التعزيز للمحركات فائقة الشحن ، تمت زيادة متوسط الضغط الفعال في الأسطوانة إلى 11-12 كجم / سم 2 ؛ بلغ الحد الأقصى لأقطار الأسطوانة 1050-1060 مم مع ضربة مكبس من 1900-2900 مم وقوة أسطوانة من 5000 إلى 6000 حصان. في الوقت الحاضر ، تزود الصناعة السوق العالمية بمحركات بحرية منخفضة السرعة بمتوسط ضغط فعال في الأسطوانة من 18-19.1 كجم / سم 2 ، بقطر أسطوانة يصل إلى 960-980 مم وسكتة مكبس تصل إلى 3150 3420 ملم. السعات الكلية تصل إلى 82000-93000 إلس. بكفاءة فعالة تصل إلى 48-52٪. لم يتم تحقيق مؤشرات الكفاءة هذه في أي محرك حراري.

بالنسبة للمحركات متوسطة السرعة رباعية الأشواط في الخمسينيات ، كان متوسط الضغط الفعال Pe في حدود 6.75-8.5 كجم / سم 2. في الستينيات ، تمت زيادة Re إلى 14-15 كجم / سم 2. في السبعينيات والثمانينيات من القرن الماضي ، وصلت جميع الشركات الرائدة في بناء الديزل إلى مستوى البولي إيثيلين وهو 17-20 كجم / سم 2 ؛ في المحركات التجريبية ، تم الحصول على Re 25-30 كجم / سم 2. كان الحد الأقصى لقطر الأسطوانة Dts = 600-650 مم ، ضربة المكبس S = 600-650 مم ، أقصى قوة للأسطوانة Nec = 1500-1650 el. ، الكفاءة الفعالة كانت 42-45٪. يتم تقديم هذه المؤشرات تقريبًا في سوق المحركات متوسطة السرعة رباعية الأشواط اليوم.

الاتجاه نحو المزيد استخدام شائعالمحركات متوسطة السرعة مثل المحركات الرئيسية على السفن القوات البحريةظهرت في الستينيات. إلى حد ما ، كان مرتبطًا بنجاح شركة Pilstick (فرنسا) ، التي خلقت محرك RS-2 ذو القدرة التنافسية العالية ، وكذلك باحتياجات تطوير السفن المتخصصة ، والتي وضعت قيودًا على الارتفاع من غرفة المحرك. في وقت لاحق ، تم إنشاء محركات من هذا النوع أيضًا من قبل شركات أخرى - V 65/65 Sulzer-MAN و 60M Mitsui و TM-620 Stork و Vartsila 46 وغيرها.الدورات والاقتصاد التشغيلي من خلال استخدام الوقود الثقيل المتبقي بشكل متزايد ، مما يقلل من الانبعاثات الضارة من غازات العادم في البيئة.

يظل محرك الديزل منخفض السرعة ثنائي الأشواط المحرك الرئيسي الأكثر شيوعًا في التطبيقات البحرية الحديثة. في الوقت نفسه ، نتيجة للمنافسة الشديدة في السوق لهذه الفئة من المحركات ، لم يتبق سوى تصميمين - Burmeister و Wein (الدنمارك) و Sulzer (سويسرا). توقف إنتاج محركات منخفضة السرعة بتصميم مشابه من قبل MAN (ألمانيا) ، Doxford (إنجلترا) ، Fiat (إيطاليا) ، Getaverken (السويد) ، Stork (هولندا).

شركة Sulzer ، بعد أن أنشأت مجموعة عالية الأداء إلى حد ما من محركات من نوع RTA في أوائل الثمانينيات ، قللت من إنتاجها من سنة إلى أخرى. في عامي 1996 و 1997 لم تتلق الشركة أي طلبات لمحركات هيئة الطرق والمواصلات على الإطلاق. ونتيجة لذلك ، اشترت فارتسيلا (فنلندا) حصة مسيطرة في نيو سولزر ديزل.

في عام 1981 ، طور Burmeister & Wein مجموعة من المحركات طويلة الشوط الاقتصادي للغاية من نوع MC. ومع ذلك ، لم تستطع الشركة التغلب على الصعوبات المالية وتنازلت عن حصة مسيطرة لشركة MAN. تواصل رابطة MAN-B & W تحسين محركات سلسلة MC ، حيث تقدم للمستهلكين محركات ذات رأس متقاطع بأقطار أسطوانية من 280 إلى 980 مم وبسكتة مكبس إلى قطر يساوي S / D = 2.8 ؛ 3.2 و 3.8.

في روسيا ، تم إنتاج محركات الديزل الحديثة منخفضة السرعة منذ عام 1959 في مصنع Bryansk Machine-Building Plant بموجب ترخيص من Burmeister and Vine. يتم تثبيت المحركات على كل من السفن المحلية وعلى سفن البناء الأجنبية.

يسير التحسين الإضافي للمحركات ذات السرعة المنخفضة على طول مسار تعزيزها بالشحن الفائق ، وتقليل الثقل النوعي ، وزيادة الموثوقية ، وزيادة عمر الخدمة بين الفتحات ، واستخدام أثقل أنواع الوقود المتبقية ، وتقليل الانبعاثات الضارة في البيئة. بالنظر إلى الاحتياطيات المحدودة من الوقود البترولي السائل على الأرض ، عمل بحثيبشأن استخدام غبار الفحم كوقود في أسطوانة محرك ديزل منخفض السرعة.

كافح أكثر من جيل من العلماء لزيادة كفاءة المحركات الآلية. لكن تقديم فكرة وإثباتها نظريًا لا يعني اختراع شيء جديد. هؤلاء الأشخاص هم الذين تمكنوا عمليًا من تأكيد ما حارب المئات من أجله ، ويمكنهم بفخر أن يحملوا لقب "المخترع". لقد كان مثل هذا الممارس بالضبط هو رودولف ديزل ، الذي جلب إلى العالم محرك احتراق داخلي اشتعل عن طريق ضغط الهواء.

سيرة المخترع العظيم

ولد رودولف ديزل عام 1858 في باريس. كان والدي يعمل في مجال تجليد الكتب ، وكان لدى الأسرة ما يكفي من المال للعيش. ومع ذلك ، كان الانتقال إلى إنجلترا أمرًا لا مفر منه ، حيث أن الحرب الفرنسية البروسية أجرت تعديلاتها الخاصة. وعائلة ديزل ، كما تعلم ، تنتمي إلى الألمان حسب الجنسية ، ومن أجل تجنب رد الفعل الشوفيني ، كان عليهم أن يقرروا الانتقال.

سرعان ما تم إرسال رودولف البالغ من العمر 12 عامًا إلى وطنه ألمانيا للدراسة مع شقيق والدته ، الأستاذ بارنيكل. استقبلته الأسرة بحرارة شديدة ، والكثير من الكتب ، التي تدرس في مدرسة حقيقية ، ثم في مدرسة Augsburg Polytechnic ، استفاد المخترع المشهور عالميًا من المحادثات مع عمه الذكي. منذ عام 1875 ، واصل الطالب المتميز ، رودولف ديزل ، دراسته في مدرسة ميونيخ التقنية العليا ، حيث كان ملتهبًا بفكرة اختراع محرك احتراق داخلي. في محادثة مع البروفيسور باورفايند ، أخبر الطالب عن أكبر اهتمام بالعالم الحديث في مجال تقني مثل الهندسة الميكانيكية.  عندها فقط اكتشف أن الصبي كان يحلم لفترة طويلة وكان يعمل على استبدال المحرك البخاري بمحرك احتراق داخلي. بعد الدراسة ، دعا الأستاذ في مدرسة ميونيخ ، كارل ليندي ، ديزل للعمل في مصنع تبريد ، حيث شغل الشاب منصب المدير لمدة 12 عامًا. على الرغم من الوظيفة الرئيسية ، لم يترك رودولف ديزل العمل على الهدف الرئيسي للحياة - وهو الاختراع الذي سُمي لاحقًا باسمه. نحن هنا فقط الناس المعاصرين، مع العلم عن محرك الديزل ، نسيت بالفعل اسم مخترعه.

عندها فقط اكتشف أن الصبي كان يحلم لفترة طويلة وكان يعمل على استبدال المحرك البخاري بمحرك احتراق داخلي. بعد الدراسة ، دعا الأستاذ في مدرسة ميونيخ ، كارل ليندي ، ديزل للعمل في مصنع تبريد ، حيث شغل الشاب منصب المدير لمدة 12 عامًا. على الرغم من الوظيفة الرئيسية ، لم يترك رودولف ديزل العمل على الهدف الرئيسي للحياة - وهو الاختراع الذي سُمي لاحقًا باسمه. نحن هنا فقط الناس المعاصرين، مع العلم عن محرك الديزل ، نسيت بالفعل اسم مخترعه.

أول احتراق داخلي

بذل رودولف ديزل سنوات عديدة من العمل الشاق لتحقيق حلمه. بمساعدة كارل ليندي ، رأت جمعية الأعمال الهندسية في أوغسبورغ الحسابات النظرية ، التي أصبحت مهتمة بعمله ووفرت مساحة للتجارب. قام رودولف بتحسين اختراعه لمدة عامين طويلين ، وخلال إحدى التجارب حدث انفجار ، وكاد العالم نفسه يتأذى.

سرعان ما سادت العدالة وتمت مكافأة العمل الجاد - قرر أول ديزل تم تسليمه إلى ديزل محاولة الاشتعال بمساعدة ثم حقن الوقود هناك ، ونتيجة لذلك اندلع اللهب. على الرغم من الاعتراف بعمل عالم في جميع أنحاء العالم ، ودعوة إلى روسيا وأمريكا ، إلا أن ألمانيا الأصلية ظلت مصرة على اختراعه ، قائلة إن مثل هذا المحرك موجود منذ فترة طويلة. ربما كانت هناك اختراعات ألمانية أخرى قيد التطوير ، لكن العالم لا يقف ساكناً ، إنه يتطور ، والفائز هو الذي وصل إلى خط النهاية أولاً.  مع رد الفعل هذا من ألمانيا ، لم يستطع رودولف ديزل التوصل إلى اتفاق ، وفي 29 سبتمبر 1913 ، بعد أن ذهب على متن باخرة إلى لندن ، لم يصل إلى وجهته. في الليل ، بقي العالم فقط في غرفة المعيشة ، وفي الصباح كانت فارغة ، ولم يتم لمس البدلة الليلية. ما إذا كان هذا انتحارًا بسبب عدم اعتراف ألمانيا أو حادث مأساوي غير معروف. بعد مرور بعض الوقت ، أخرج الصيادون جثة رجل يرتدي ملابس لائقة ، لكن عاصفة رعدية أجبرتهم على رمي الجثة مرة أخرى في البحر. شعر الصيادون الخرافيون أنهم كانوا يطلبون البقاء في عنصر الماء. أصبح الماء البارد والقاع الرملي آخر منزل لمخترع لامع ، لا تزال ذاكرته حية في محرك الديزل الخاص به.

مع رد الفعل هذا من ألمانيا ، لم يستطع رودولف ديزل التوصل إلى اتفاق ، وفي 29 سبتمبر 1913 ، بعد أن ذهب على متن باخرة إلى لندن ، لم يصل إلى وجهته. في الليل ، بقي العالم فقط في غرفة المعيشة ، وفي الصباح كانت فارغة ، ولم يتم لمس البدلة الليلية. ما إذا كان هذا انتحارًا بسبب عدم اعتراف ألمانيا أو حادث مأساوي غير معروف. بعد مرور بعض الوقت ، أخرج الصيادون جثة رجل يرتدي ملابس لائقة ، لكن عاصفة رعدية أجبرتهم على رمي الجثة مرة أخرى في البحر. شعر الصيادون الخرافيون أنهم كانوا يطلبون البقاء في عنصر الماء. أصبح الماء البارد والقاع الرملي آخر منزل لمخترع لامع ، لا تزال ذاكرته حية في محرك الديزل الخاص به.

مع المحتوى

مقدمة …………………………………………………………………………… .2

1. تاريخ الخلق ………………………………………………… ..… ..3

2. تاريخ صناعة السيارات في روسيا ………………………………؛ 7

3. محركات الاحتراق الداخلي الترددية ……………………. 8

3.1 تصنيف ICE …………………………………………… .8

3.2 أساسيات محركات الاحتراق الداخلي للمكبس .................. 9

3.3 مبدأ العملية ……………………………………………… .. 10

10

3.5 مبدأ تشغيل محرك ديزل رباعي الأشواط ... 11

3.6 كيف يعمل محرك ثنائي الشوط…………….12

3.7 دورة عمل المكربن رباعي الأشواط ومحركات الديزل …………………………………………… .. …………… .13

3.8 دورة عمل المحرك رباعي الأشواط ……… ... …… 14

3.9 دورات عمل المحركات ثنائية الشوط .................. ... 15

الخلاصة ……………………………………………………………………… ..16

مقدمة.

القرن العشرين هو عالم التكنولوجيا. تستخرج الآلات القوية من أحشاء الأرض ملايين الأطنان من الفحم والخام والنفط. تولد محطات الطاقة القوية مليارات الكيلوواط / ساعة من الكهرباء. تنتج آلاف المصانع والمصانع الملابس وأجهزة الراديو والتلفزيونات والدراجات والسيارات والساعات وغيرها من المنتجات الضرورية. تربطنا البرقية والهاتف والراديو بالعالم كله. تنقلنا القطارات والسفن والطائرات بسرعة عالية عبر القارات والمحيطات. وعالٍ فوقنا ، خارج الغلاف الجوي للأرض ، تطير الصواريخ والأقمار الصناعية للأرض. كل هذا لا يعمل بدون كهرباء.

بدأ الإنسان تطوره من خلال الاستيلاء على المنتجات النهائية من الطبيعة. بالفعل في المرحلة الأولى من التطوير ، بدأ في استخدام الأدوات الاصطناعية.

مع تطور الإنتاج ، تبدأ ظروف ظهور الآلات وتطويرها في التبلور. في البداية ، كانت الآلات ، مثل الأدوات ، تساعد فقط الشخص في عمله. ثم بدأوا في استبداله تدريجياً.

في الفترة الإقطاعية من التاريخ ، ولأول مرة ، تم استخدام قوة تدفق المياه كمصدر للطاقة. أدت حركة الماء إلى تدوير عجلة المياه ، والتي بدورها تعمل على تشغيل آليات مختلفة. خلال هذه الفترة ، ظهرت مجموعة متنوعة من الآلات التكنولوجية. ومع ذلك ، فإن الاستخدام الواسع لهذه الآلات كان يعوقه في كثير من الأحيان نقص تدفق المياه في مكان قريب. كان من الضروري البحث عن مصادر جديدة للطاقة لتشغيل الآلات في أي مكان على سطح الأرض. لقد جربوا طاقة الرياح ، لكن تبين أنها غير فعالة.

بدأوا في البحث عن مصدر آخر للطاقة. عمل المخترعون لفترة طويلة ، واختبروا العديد من الآلات - وأخيراً ، تم بناء محرك جديد. كان محرك بخاري. أطلق العديد من الآلات والأدوات الآلية في المصانع والمصانع. التاسع عشر في وقت مبكرالقرن ، تم اختراع أول مركبات بخارية أرضية ، قاطرات بخارية.

لكن المحركات البخارية كانت معقدة وضخمة ومكلفة. يحتاج النقل الميكانيكي سريع التطور إلى محرك مختلف - صغير ورخيص. في عام 1860 ، صمم الفرنسي لينوار ، باستخدام العناصر الهيكلية لمحرك بخاري ووقود غاز وشرارة كهربائية للاشتعال ، أول محرك احتراق داخلي وجد تطبيقًا عمليًا.

1. تاريخ الخلق

إن استخدام الطاقة الداخلية يعني القيام بعمل مفيد على حسابها ، أي تحويل الطاقة الداخلية إلى طاقة ميكانيكية. في أبسط تجربة ، والتي تتمثل في سكب القليل من الماء في أنبوب اختبار ودفعه إلى درجة الغليان (علاوة على ذلك ، يتم إغلاق أنبوب الاختبار مبدئيًا بفلين) ، يرتفع الفلين تحت ضغط البخار الناتج وينبثق للخارج.

بمعنى آخر ، يتم تحويل طاقة الوقود إلى الطاقة الداخلية للبخار ، والبخار ، الذي يتمدد ، يعمل ، ويطرد القابس. لذلك يتم تحويل الطاقة الداخلية للبخار إلى الطاقة الحركية للقابس.

إذا استبدلنا أنبوب الاختبار بأسطوانة معدنية قوية ، والفلين بمكبس يلائم جدران الأسطوانة بشكل مريح ويمكنه التحرك بحرية على طولهما ، فإننا نحصل على أبسط محرك حراري.

المحركات الحرارية هي آلات يتم فيها تحويل الطاقة الداخلية للوقود إلى طاقة ميكانيكية.

يعود تاريخ المحركات الحرارية إلى الماضي البعيد ، كما يقولون ، منذ أكثر من ألفي عام ، في القرن الثالث قبل الميلاد ، قام الميكانيكي وعالم الرياضيات اليوناني العظيم أرخميدس ببناء مدفع أطلق بالبخار. تم العثور على رسم مدفع أرخميدس ووصفه بعد 18 قرنًا في مخطوطات العالم الإيطالي العظيم والمهندس والفنان ليوناردو دافنشي.

كيف أطلق هذا السلاح؟ تم تسخين أحد طرفي البرميل بقوة على النار. ثم تم سكب الماء في الجزء الساخن من البرميل. تبخر الماء على الفور وتحول إلى بخار. تمدد البخار ، وأخرج القلب بقوة وهدير. ما يثير اهتمامنا هنا هو أن فوهة المدفع كانت عبارة عن أسطوانة انزلق قلبها على طولها مثل المكبس.

بعد حوالي ثلاثة قرون ، في الإسكندرية - وهي مدينة ثقافية وغنية على الساحل الأفريقي للبحر الأبيض المتوسط - عاش وعمل العالم البارز هيرون ، الذي أطلق عليه المؤرخون اسم هيرون الإسكندرية. ترك هيرون العديد من الأعمال التي وصلت إلينا ، والتي وصف فيها العديد من الآلات والأجهزة والآليات المعروفة في ذلك الوقت.

يوجد في كتابات مالك الحزين وصف لجهاز مثير للاهتمام يسمى الآن كرة هيرون. إنها كرة حديدية مجوفة مثبتة بطريقة يمكنها أن تدور حول محور أفقي. من غلاية مغلقة بها ماء مغلي ، يدخل البخار الكرة عبر أنبوب ، ويهرب من الكرة عبر أنابيب منحنية ، بينما تبدأ الكرة في الدوران. يتم تحويل الطاقة الداخلية للبخار إلى طاقة ميكانيكية لدوران الكرة. كرة هيرون هي نموذج أولي للمحركات النفاثة الحديثة.

في ذلك الوقت ، لم يجد اختراع هيرون تطبيقًا وظل ممتعًا فقط. 15 قرنا مرت. أثناء الازدهار الجديد للعلوم والتكنولوجيا ، الذي جاء بعد العصور الوسطى ، يفكر ليوناردو دافنشي في استخدام الطاقة الداخلية للبخار. هناك عدة رسومات في مخطوطاته تصور اسطوانة ومكبس. يوجد ماء تحت المكبس في الأسطوانة ، ويتم تسخين الأسطوانة نفسها. افترض ليوناردو دافنشي أن البخار المتشكل نتيجة تسخين المياه ، والتوسع وزيادة في الحجم ، سيبحث عن مخرج ويدفع المكبس لأعلى. أثناء حركته لأعلى ، يمكن أن يقوم المكبس بعمل مفيد.

تخيل جيوفاني برانكا ، الذي عاش طوال حياة ليوناردو العظيم ، محركًا يستخدم الطاقة البخارية بشكل مختلف نوعًا ما. كانت عجلة

ريش ، ضربت نفاثة بخار الثانية بقوة ، حيث بدأت العجلة في الدوران. في الواقع ، كانت أول توربين بخاري.

في القرنين السابع عشر والثامن عشر ، عمل الإنجليز توماس سافري (1650-1715) وتوماس نيوكومين (1663-1729) ، والفرنسي دينيس بابين (1647-1714) ، والعالم الروسي إيفان إيفانوفيتش بولزونوف (1728-1766) وآخرون اختراع المحرك البخاري.

بنى بابين أسطوانة يتحرك فيها المكبس بحرية لأعلى ولأسفل. تم توصيل المكبس بواسطة كابل ، تم إلقاؤه فوق الكتلة ، مع حمولة ، والتي ، بعد المكبس ، ترتفع أيضًا وتهبط. وفقًا لبابين ، يمكن توصيل المكبس ببعض الآلات ، مثل مضخة المياه ، التي ستضخ الماء. تم سكب البوبوكس في الجزء السفلي المفصلي من الأسطوانة ، والذي تم بعد ذلك إحراقه. الغازات الناتجة ، في محاولة للتمدد ، دفعت المكبس لأعلى. بعد ذلك ، تم صب الأسطوانة والمكبس بماء الصمام الثنائي من الخارج. بردت الغازات في الاسطوانة وانخفض ضغطها على المكبس. هبط المكبس ، تحت تأثير ثقله وضغطه الجوي الخارجي ، أثناء رفع الحمولة. قام المحرك بعمل مفيد. لأغراض عملية ، لم يكن مناسبًا: كانت الدورة التكنولوجية لعمله معقدة للغاية (ردم وإشعال البارود ، والغمر بالماء ، وهذا طوال عملية تشغيل المحرك بالكامل!). بالإضافة إلى ذلك ، كان استخدام مثل هذا المحرك بعيدًا عن الأمان.

ومع ذلك ، من المستحيل عدم رؤية ميزات محرك الاحتراق الداخلي الحديث في أول سيارة لشركة Palen.

في محركه الجديد ، استخدم بابين الماء بدلاً من البارود. تم سكبه في الاسطوانة تحت المكبس ، وتم تسخين الاسطوانة نفسها من الأسفل. رفع البخار الناتج المكبس. ثم تم تبريد الأسطوانة ، وتكثف البخار الموجود فيها - وتحول مرة أخرى إلى ماء. لقد سقط المكبس ، كما في حالة محرك المسحوق ، تحت تأثير وزنه وضغطه الجوي. كان هذا المحرك يعمل بشكل أفضل من محرك المسحوق ، ولكنه كان أيضًا ذا فائدة قليلة للاستخدام العملي الجاد: كان من الضروري بدء الحريق وإزالته ، وتزويد الماء المبرد ، وانتظار تكثف البخار ، وإيقاف تشغيل الماء ، وما إلى ذلك.

كل هذه العيوب كانت بسبب حقيقة أن تحضير البخار اللازم لتشغيل المحرك تم في الاسطوانة نفسها. ولكن ماذا لو تم ترك البخار الجاهز ، الذي تم الحصول عليه ، على سبيل المثال ، في غلاية منفصلة ، في الاسطوانة؟ عندها سيكون كافيًا ترك البخار بالتناوب ثم الماء المبرد في الأسطوانة ، وسيعمل المحرك بسرعة أعلى واستهلاك أقل للوقود.

هذا ما توقعه الإنجليزي توماس سافري ، المعاصر لدينيس بالين ، الذي بنى مضخة بخار لضخ المياه من المنجم. في آليته ، تم تحضير البخار خارج الاسطوانة - في الغلاية.

بعد Severi ، تم تصميم المحرك البخاري (الذي تم تكييفه أيضًا لضخ المياه من المنجم) بواسطة الحداد الإنجليزي Thomas Newcomen. لقد استخدم بمهارة الكثير مما تم اختراعه من قبله. أخذ Newcomen أسطوانة بمكبس Papin ، لكنه تلقى البخار لرفع المكبس ، مثل Severi ، في غلاية منفصلة.

آلة Newcomen ، مثل كل سابقاتها ، عملت بشكل متقطع - كان هناك توقف بين شريطين للمكبس. كان بارتفاع مبنى من أربعة أو خمسة طوابق ، وبالتالي ، بشكل استثنائي<прожорлива>: خمسون خيلًا بالكاد تمكنت من إيصال الوقود إليها. طاقم الخدمةيتكون من شخصين: يقوم الموقد بإلقاء الفحم باستمرار<ненасытную пасть>الأفران ، والميكانيكي تشغيل الصنابير التي تسمح بدخول البخار و ماء باردفي الاسطوانة.

استغرق الأمر 50 عامًا أخرى قبل أن يتم بناء محرك بخاري عالمي. حدث هذا في روسيا ، في إحدى ضواحيها النائية - ألتاي ، حيث كان يعمل في ذلك الوقت مخترع روسي لامع ، ابن الجندي إيفان بولزونوف.

بنى Polzunov له<огнедействующую машину>في أحد مصانع بارناول. كان هذا الاختراع من أعمال حياته ، ويمكن القول أنه كلفه حياته.في أبريل 1763 ، أكمل بولزونوف الحسابات وقدم المشروع للنظر فيه. على عكس المضخات البخارية من Severi و Newcomen ، التي عرفها بولزونوف والتي كان يدرك عيوبها بوضوح ، كان هذا مشروعًا لآلة مستمرة عالمية. كانت الآلة مخصصة لمنفاخ الهواء ، لإدخال الهواء في أفران الصهر. كانت ميزتها الرئيسية هي أن عمود العمل يتأرجح باستمرار ، دون توقف مؤقت. تم تحقيق ذلك من خلال حقيقة أن Polzunov قدم بدلاً من أسطوانة واحدة ، كما كان الحال في آلة Newcomen ، تعمل اثنتان بالتناوب. بينما يرتفع المكبس في إحدى الأسطوانات تحت تأثير البخار ، يتكثف البخار في الأسطوانة الأخرى وينخفض المكبس. تم توصيل كلا المكابس بواسطة عمود عمل واحد ، والذي تحول بالتناوب في اتجاه واحد أو آخر. لم يتم تنفيذ شوط عمل الماكينة بسبب الضغط الجوي ، كما هو الحال في Newcomen ، ولكن بسبب عمل البخار في الأسطوانات.

في ربيع عام 1766 ، قام طلاب بولزونوف ، بعد أسبوع من وفاته (توفي في 38) ، باختبار الآلة. عملت لمدة 43 يومًا وأطلقت منفاخ ثلاثة أفران صهر. ثم تسرب المرجل. الجلد الذي غُطيت به المكابس (لتقليل الفجوة بين جدار الاسطوانة والمكبس) تآكل ، وتوقفت السيارة إلى الأبد. لم يعتني بها أحد.

كان منشئ محرك بخاري عالمي آخر ، والذي استخدم على نطاق واسع ، هو الميكانيكي الإنجليزي جيمس وات (1736-1819). أثناء العمل على تحسين آلة Newcomen ، في عام 1784 قام ببناء محرك كان مناسبًا لأي حاجة. لاقى اختراع وات ضجة كبيرة. على الأكثر الدول المتقدمةفي أوروبا ، تم استبدال العمل اليدوي في المصانع والمصانع أكثر فأكثر بعمل الآلات. أصبح المحرك العالمي ضروريًا للإنتاج وتم إنشاؤه.

يستخدم محرك واط ما يسمى بآلية الكرنك ، والتي تحول الحركة الترددية للمكبس إلى

دوران العجلة.

في وقت لاحق كان يعتقد<двойное действие>الآلات: عن طريق توجيه البخار بالتناوب إما تحت المكبس أو أعلى المكبس ، قام وات بتحويل كلتا شكته (لأعلى ولأسفل) إلى عمال. أصبحت السيارة أكثر قوة. تم توجيه البخار إلى الأجزاء العلوية والسفلية من الأسطوانة بواسطة آلية توزيع بخار خاصة ، والتي تم تحسينها لاحقًا وتسميتها<золотником>.

ثم توصل وات إلى استنتاج مفاده أنه ليس من الضروري على الإطلاق تزويد الأسطوانة بالبخار طوال الوقت أثناء تحرك المكبس. يكفي ترك جزء من البخار في الأسطوانة وإخبار المكبس بالتحرك ، ثم يبدأ هذا البخار في التمدد وتحريك المكبس إلى أقصى موضع له. جعل هذا السيارة أكثر اقتصادا: كان مطلوبًا أقل بخارًا ، واستهلك وقودًا أقل.

اليوم ، أحد المحركات الحرارية الأكثر شيوعًا هو محرك الاحتراق الداخلي (ICE). يتم تثبيته على السيارات والسفن والجرارات والقوارب ذات المحركات وما إلى ذلك ، وهناك مئات الملايين من هذه المحركات في جميع أنحاء العالم.

لتقييم محرك حراري ، من المهم معرفة أي جزء من الطاقة يطلقه الوقود الذي يحوله إلى عمل مفيد. كلما زاد هذا الجزء من الطاقة ، كان المحرك أكثر اقتصادا.

لتوصيف الكفاءة ، يتم تقديم مفهوم عامل الكفاءة (COP).

كفاءة المحرك الحراري هي نسبة ذلك الجزء من الطاقة الذي يذهب إلى أداء العمل المفيد للمحرك إلى كل الطاقة المنبعثة أثناء احتراق الوقود.

أول محرك ديزل (1897) كان بكفاءة 22٪. محرك Watt البخاري (1768) - 3-4٪ ، محرك ديزل ثابت حديث بكفاءة 34-44٪.

2. تاريخ صناعة السيارات في روسيا

يخدم النقل البري في روسيا جميع قطاعات الاقتصاد الوطني ويحتل أحد الأماكن الرائدة في نظام النقل الموحد للبلاد. تمثل حصة النقل البري أكثر من 80٪ من البضائع المنقولة بواسطة جميع وسائط النقل مجتمعة ، وأكثر من 70٪ من حركة الركاب.

تم إنشاء النقل البري نتيجة لتطوير فرع جديد للاقتصاد الوطني - صناعة السيارات ، وهي المرحلة الحاليةهي إحدى الروابط الرئيسية في صناعة الهندسة المحلية.

تم وضع بداية إنشاء السيارة منذ أكثر من مائتي عام (يأتي اسم "السيارة" من الكلمة اليونانية autos - "self" واللاتينية mobilis - "mobile") ، عندما بدأوا في إنتاج "self- عربات الدفع ". ظهروا لأول مرة في روسيا. في عام 1752 ، أنشأ الفلاح الميكانيكي الروسي ل. شامشورنكوف "عربة ذاتية التشغيل" مثالية تمامًا لوقتها ، وقد بدأها شخصان. في وقت لاحق ، ابتكر المخترع الروسي I.P. Kulibin "عربة سكوتر" ذات محرك دواسة. مع ظهور المحرك البخاري ، تقدم إنشاء عربات ذاتية الدفع بسرعة. في 1869-1870. J. Cugno في فرنسا ، وبعد بضع سنوات في إنجلترا ، تم بناء السيارات البخارية. يبدأ الاستخدام الواسع للسيارة كمركبة بظهور محرك الاحتراق الداخلي عالي السرعة. في عام 1885 ، قام G. Daimler (ألمانيا) ببناء دراجة نارية بمحرك بنزين ، وفي عام 1886 ، قام K. Benz - عربة بثلاث عجلات. في نفس الوقت تقريبًا ، في البلدان الصناعية (فرنسا وبريطانيا العظمى والولايات المتحدة الأمريكية) ، تم إنشاء سيارات بمحركات احتراق داخلي.

في نهاية القرن التاسع عشر ، نشأت صناعة السيارات في عدد من البلدان. في روسيا القيصرية ، جرت محاولات متكررة لتنظيم الهندسة الميكانيكية الخاصة بهم. في عام 1908 ، تم تنظيم إنتاج السيارات في شركة Russian-Baltic Carriage Works في ريغا. لمدة ست سنوات ، تم إنتاج السيارات هنا ، وتم تجميعها بشكل أساسي من أجزاء مستوردة. في المجموع ، بنى المصنع 451 سيارة ركاب ولم يفعل ذلك عدد كبير منالشاحنات. في عام 1913 ، كان موقف السيارات في روسيا حوالي 9000 سيارة ، منها معظم- الإنتاج الأجنبي.

بعد ثورة أكتوبر الاشتراكية العظمى ، كان لابد من إنشاء صناعة السيارات المحلية من جديد تقريبًا. تعود بداية تطوير صناعة السيارات الروسية إلى عام 1924 ، عندما تم بناء أول شاحنات AMO-F-15 في مصنع AMO في موسكو.

في الفترة 1931-1941. يتم إنتاج السيارات على نطاق واسع وعلى نطاق واسع. في عام 1931 ، بدأ الإنتاج الضخم للشاحنات في مصنع AMO. في عام 1932 ، بدأ تشغيل مصنع GAZ.

في عام 1940 ، بدأ مصنع موسكو للسيارات الصغيرة في إنتاج السيارات الصغيرة. بعد ذلك بقليل ، تم إنشاء مصنع الأورال للسيارات. خلال سنوات الخطط الخمسية لما بعد الحرب ، بدأ تشغيل مصانع السيارات في كوتايسي وكريمنشوغ وأوليانوفسك ومينسك. منذ أواخر الستينيات ، تميز تطور صناعة السيارات بوتيرة سريعة بشكل خاص. في عام 1971 ، سمي مصنع فولغا للسيارات على اسم في. الذكرى الخمسون لاتحاد الجمهوريات الاشتراكية السوفياتية.

كما ذكر أعلاه ، يتم استخدام التمدد الحراري في محركات الاحتراق الداخلي. ولكن كيف يتم تطبيقه والوظيفة التي يؤديها ، سننظر في استخدام مثال تشغيل محرك الاحتراق الداخلي للمكبس. المحرك عبارة عن آلة طاقة تعمل على تحويل أي طاقة إلى عمل ميكانيكي. المحركات التي يتم فيها إنشاء العمل الميكانيكي نتيجة لتحويل الطاقة الحرارية تسمى الحرارية. طاقة حراريةيتم الحصول عليها عن طريق حرق أي وقود. المحرك الحراري الذي يتم فيه تحويل جزء من الطاقة الكيميائية لحرق الوقود في تجويف العمل إلى طاقة ميكانيكية يسمى محرك الاحتراق الداخلي الترددي. (القاموس الموسوعي السوفيتي)

كما ذكرنا سابقًا ، باعتبارها محطات توليد الطاقة للسيارات ، فإن أكثرها استخدامًا هي محركات الاحتراق الداخلي ، حيث تحدث عملية احتراق الوقود مع إطلاق الحرارة وتحويلها إلى عمل ميكانيكي مباشرة في الأسطوانات. لكن في الغالب سيارات حديثةيتم تركيب محركات الاحتراق الداخلي ، والتي يتم تصنيفها وفقًا لمعايير مختلفة: بطريقة تكوين الخليط - المحركات ذات تكوين الخليط الخارجي ، حيث يتم تحضير الخليط القابل للاحتراق خارج الأسطوانات (المكربن والغاز) ، والمحركات ذات تكوين الخليط الداخلي ( يتكون خليط العمل داخل الاسطوانات) - محركات الديزل ؛ وفقًا لطريقة تنفيذ دورة العمل - رباعي الأشواط وثنائي الأشواط ؛ وفقًا لعدد الأسطوانات - أسطوانة واحدة ، واثنين من الأسطوانات ، ومتعددة الأسطوانات ؛ وفقًا لترتيب الأسطوانات - المحركات ذات الترتيب الرأسي أو المائل للأسطوانات في صف واحد ، على شكل V مع ترتيب الأسطوانات بزاوية (عندما تكون الأسطوانات بزاوية 180 ، يُطلق على المحرك اسم المحرك اسطوانات معاكسة ، أو معاكسة) ؛ وفقًا لطريقة التبريد - للمحركات ذات التبريد السائل أو بالهواء ؛ حسب نوع الوقود المستخدم - البنزين والديزل والغاز والوقود المتعدد ؛ حسب نسبة الضغط. اعتمادًا على درجة الضغط ، هناك

محركات ضغط عالية (E = 12 ... 18) ومنخفضة (E = 4 ... 9) ؛ وفقًا لطريقة ملء الأسطوانة بشحنة جديدة: أ) المحركات التي تعمل بسحب الهواء الطبيعي ، حيث يتم إدخال الهواء أو الخليط القابل للاحتراق بسبب الفراغ في الأسطوانة أثناء شوط الشفط للمكبس ؛) المحركات فائقة الشحن ، حيث يوجد هواء أو يتم إدخال خليط قابل للاحتراق في أسطوانة العمل تحت ضغط ، تم إنشاؤه بواسطة الضاغط ، من أجل زيادة الشحنة وزيادة قوة المحرك ؛ حسب تردد الدوران: سرعة منخفضة ، زيادة الترددالدوران ، عالي السرعة ؛ وفقًا للغرض ، فإن المحركات ثابتة ، وجرار آلي ، وسفينة ، وديزل ، وطيران ، إلخ.

تتكون محركات الاحتراق الداخلي للمكبس من آليات وأنظمة تؤدي الوظائف الموكلة إليها وتتفاعل مع بعضها البعض. الأجزاء الرئيسية لهذا المحرك هي آلية التدوير وآلية توزيع الغاز ، بالإضافة إلى أنظمة الطاقة والتبريد والاشتعال والتزييت.

تعمل آلية الكرنك على تحويل الحركة الترددية المستقيمة للمكبس إلى حركة دورانية للعمود المرفقي.

تضمن آلية توزيع الغاز دخول الخليط القابل للاحتراق في الوقت المناسب إلى الأسطوانة وإزالة منتجات الاحتراق منه.

تم تصميم نظام الإمداد بالطاقة لتحضير وتزويد الأسطوانة بخليط قابل للاحتراق ، وكذلك لإزالة منتجات الاحتراق.

يعمل نظام التشحيم على توفير الزيت للأجزاء المتفاعلة من أجل تقليل قوة الاحتكاك وتبريدها جزئيًا ، إلى جانب ذلك ، يؤدي دوران الزيت إلى غسل رواسب الكربون وإزالة منتجات التآكل.

نظام التبريد يحافظ على طبيعته نظام درجة الحرارةتشغيل المحرك ، مما يضمن إزالة الحرارة من أجزاء أسطوانات مجموعة المكبس وآلية الصمام التي تكون شديدة السخونة أثناء احتراق خليط العمل.

تم تصميم نظام الإشعال لإشعال خليط العمل في أسطوانة المحرك.

لذلك ، يتكون محرك مكبس رباعي الأشواط من أسطوانة وعلبة المرافق ، والتي يتم إغلاقها من الأسفل بواسطة مقلاة. يتحرك مكبس بحلقات انضغاطية داخل الأسطوانة ، ويكون له شكل زجاج بأسفل في الجزء العلوي. يتم توصيل المكبس عبر دبوس المكبس وقضيب التوصيل بعمود المرفق ، والذي يدور في المحامل الرئيسية الموجودة في علبة المرافق. يتكون العمود المرفقي من المجلات الرئيسية والخدين ومجلة قضيب التوصيل. تشكل الأسطوانة والمكبس وقضيب التوصيل والعمود المرفقي ما يسمى بآلية الكرنك. من الأعلى ، يتم تغطية الأسطوانة برأس به صمامات ، يتم تنسيق فتحه وإغلاقه بدقة مع دوران العمود المرفقي ، وبالتالي مع حركة المكبس.

تقتصر حركة المكبس على موضعين متطرفين تكون سرعته عندهما صفرًا. يُطلق على الموضع العلوي الأقصى للمكبس اسم المركز الميت العلوي (TDC) ، وموضعه السفلي الأقصى هو المركز الميت السفلي (BDC).

يتم توفير الحركة بدون توقف للمكبس عبر النقاط الميتة بواسطة دولاب الموازنة على شكل قرص بحافة ضخمة. المسافة التي يقطعها المكبس من TDC إلى BDC تسمى ضربة المكبس S ، والتي تساوي ضعف نصف قطر الكرنك: S = 2R.

المساحة الموجودة فوق تاج المكبس عندما تكون عند TDC تسمى غرفة الاحتراق ؛ يتم الإشارة إلى حجمه بواسطة Vс ؛ يُطلق على مساحة الأسطوانة بين نقطتين ميتتين (BDC و TDC) حجم عملها ويُشار إليها بالرمز Vh. مجموع حجم غرفة الاحتراق Vc وحجم العمل Vh هو الحجم الإجمالي للأسطوانة Va: Va = Vc + Vh. حجم عمل الاسطوانة (يقاس بالسنتيمتر المكعب أو الأمتار): Vh \ u003d pD ^ 3 * S / 4 ، حيث D هو قطر الاسطوانة. يُطلق على مجموع أحجام العمل لأسطوانات المحرك متعدد الأسطوانات حجم عمل المحرك ، ويتم تحديده بواسطة الصيغة: Vр = (pD ^ 2 * S) / 4 * i ، حيث i هو الرقم عدد الاسطوانات. نسبة الحجم الكلي للأسطوانة Va إلى حجم غرفة الاحتراق Vc تسمى نسبة الضغط: E = (Vc + Vh) Vc = Va / Vc = Vh / Vc + 1. نسبة الضغط هي معلمة مهمةمحركات الاحتراق الداخلي ، tk. يؤثر بشكل كبير على كفاءتها وقوتها.

يعتمد عمل محرك الاحتراق الداخلي للمكبس على استخدام عمل التمدد الحراري للغازات المسخنة أثناء حركة المكبس من TDC إلى BDC. يتم تسخين الغازات في وضع TDC نتيجة الاحتراق في أسطوانة الوقود الممزوج بالهواء. هذا يزيد من درجة حرارة الغاز وضغطه. نظرًا لأن الضغط تحت المكبس يساوي الغلاف الجوي ، وفي الأسطوانة يكون أعلى بكثير ، فعندئذٍ تحت تأثير فرق الضغط ، سيتحرك المكبس لأسفل ، بينما ستتوسع الغازات ، مما يؤدي إلى عمل مفيد. هذا هو المكان الذي تشعر فيه بالتمدد الحراري للغازات ، وهنا تكمن وظيفتها التكنولوجية: الضغط على المكبس. لكي ينتج المحرك طاقة ميكانيكية باستمرار ، يجب ملء الأسطوانة بشكل دوري بأجزاء جديدة من الهواء من خلال صمام السحب والوقود عبر الفوهة أو يتم توفير خليط من الهواء والوقود من خلال صمام السحب. تتم إزالة منتجات احتراق الوقود بعد تمددها من الأسطوانة من خلال صمام السحب. يتم تنفيذ هذه المهام من خلال آلية توزيع الغاز التي تتحكم في فتح وإغلاق الصمامات ونظام تزويد الوقود.

تسمى دورة عمل المحرك سلسلة متكررة دوريًا من العمليات المتسلسلة التي تحدث في كل أسطوانة من المحرك وتتسبب في تحويل الطاقة الحرارية إلى عمل ميكانيكي. إذا اكتملت دورة العمل بضربتي مكبس ، أي لكل ثورة في العمود المرفقي ، فإن هذا المحرك يسمى ثنائي الشوط.

تعمل محركات السيارات عادةً على دورة رباعية الأشواط ، والتي تأخذ دورتين من العمود المرفقي أو أربع أشواط للمكبس وتتكون من سحب وضغط وتمدد (شوط) وضربات العادم.

في محرك مكربن أحادي الأسطوانة رباعي الأشواط ، تكون دورة العمل كما يلي:

1. شوط السحب بينما يقوم العمود المرفقي بالدوران في النصف الأول ، يتحرك المكبس من TDC إلى BDC ، صمام السحب مفتوح ، صمام العادم مغلق. يتم إنشاء فراغ من 0.07 - 0.095 ميجا باسكال في الأسطوانة ، ونتيجة لذلك يتم امتصاص شحنة جديدة من الخليط القابل للاحتراق ، والتي تتكون من البنزين وأبخرة الهواء ، عبر خط أنابيب الغاز الداخل إلى الأسطوانة ، وتختلط مع العادم المتبقي الغازات تشكل خليط عمل.

2. ضغط السكتة الدماغية. بعد ملء الأسطوانة بمزيج قابل للاشتعال ، مع مزيد من الدوران للعمود المرفقي (نصف دورة ثانية) ، يتحرك المكبس من BDC إلى TDC مع إغلاق الصمامات. مع انخفاض الحجم ، تزداد درجة حرارة وضغط خليط العمل.

3. السكتة الدماغية التمديد أو السكتة الدماغية السلطة. في نهاية شوط الانضغاط ، يشتعل خليط العمل من شرارة كهربائية ويحترق بسرعة ، ونتيجة لذلك تزداد درجة حرارة وضغط الغازات الناتجة بشكل حاد ، بينما يتحرك المكبس من TDC إلى BDC. دوران العمود المرفقي . عندما تتمدد الغازات ، فإنها تقوم بعمل مفيد ، لذلك فإن شوط المكبس في النصف الثالث من دورة العمود المرفقي يسمى ضربة العمل. في نهاية ضربة المكبس ، عندما يكون بالقرب من BDC ، يفتح صمام العادم ، وينخفض الضغط في الأسطوانة إلى 0.3 -0.75 ميجا باسكال ، ودرجة الحرارة إلى 950 - 1200 درجة مئوية. 4. شوط العادم. في النصف الرابع من دورة العمود المرفقي ، يتحرك المكبس من BDC إلى TDC. في هذه الحالة ، يكون صمام العادم مفتوحًا ، ويتم دفع منتجات الاحتراق من الأسطوانة إلى الغلاف الجوي عبر خط أنابيب غاز العادم.

تحدث عمليات التشغيل في المحرك رباعي الأشواط على النحو التالي:

1. السكتة الدماغية المدخول. عندما يتحرك المكبس من TDC إلى BDC ، بسبب الفراغ المتكون من منظف الهواء ، يدخل الهواء الجوي إلى تجويف الأسطوانة من خلال صمام السحب المفتوح. ضغط الهواء في الأسطوانة هو 0.08 - 0.095 ميجا باسكال ، ودرجة الحرارة 40-60 درجة مئوية.

2. ضغط السكتة الدماغية. يتحرك المكبس من BDC إلى TDC ؛ يتم إغلاق صمامات السحب والعادم ، ونتيجة لذلك يقوم المكبس المتحرك لأعلى بضغط الهواء الداخل. لإشعال الوقود ، من الضروري أن تكون درجة حرارة الهواء المضغوط أعلى من درجة حرارة الاشتعال الذاتي للوقود. عندما يتحرك المكبس إلى TDC ، يتم حقن الأسطوانة من خلال فوهة وقود الديزل الذي توفره مضخة الوقود.

3. شوط التمدد ، أو شوط العمل. يتم حقن الوقود في نهاية شوط الانضغاط ، ويختلط بالهواء الساخن ، ويشتعل ، وتبدأ عملية الاحتراق ، وتتميز بارتفاع سريع في درجة الحرارة والضغط. في نفس الوقت ، الحد الأقصى

يصل ضغط الغاز إلى 6-9 ميجا باسكال ، ودرجة الحرارة 1800-2000 درجة مئوية تحت تأثير ضغط الغاز ، يتحرك المكبس 2 من TDC إلى BDC - تحدث ضربة عمل. بالقرب من أقل البلدان نمواً ، ينخفض الضغط إلى 0.3-0.5 ميجا باسكال ، ودرجة الحرارة إلى 700-900 درجة مئوية.

4. الافراج عن السكتة الدماغية. يتحرك المكبس من BDC إلى TDC ويتم دفع غازات العادم خارج الأسطوانة من خلال صمام العادم المفتوح 6. ينخفض ضغط الغاز إلى 0.11 - 0.12 ميجا باسكال ، ودرجة الحرارة إلى 500-700 درجة مئوية. بعد نهاية شوط العادم ، مع مزيد من الدوران للعمود المرفقي ، تتكرر دورة العمل بنفس التسلسل. للتعميم ، يتم عرض مخططات لدورة عمل محركات المكربن ومحركات الديزل.

تختلف المحركات ثنائية الشوط عن المحركات رباعية الأشواط في أن أسطواناتها مملوءة بخليط قابل للاحتراق أو بالهواء في بداية شوط الانضغاط ، ويتم تنظيف الأسطوانات من غازات العادم في نهاية شوط التمدد ، أي. تتم عمليات العادم والسحب بدون ضغطات مكبس مستقلة. عملية عامة لجميع أنواع الشوطين

محركات - تطهير ، أي عملية إزالة غازات العادم من الاسطوانة باستخدام تيار من خليط أو هواء قابل للاشتعال. لذلك ، يحتوي هذا النوع من المحركات على ضاغط (مضخة تنظيف). ضع في اعتبارك تشغيل محرك مكربن ثنائي الأشواط مع تطهير غرفة الكرنك. لا يحتوي هذا النوع من المحركات على صمامات ، حيث يتم لعب دورها بواسطة مكبس ، والذي ، عند التحرك ، يغلق منافذ الدخول والمخرج وتطهير النوافذ. من خلال هذه النوافذ ، تتصل الأسطوانة في لحظات معينة بخطوط أنابيب المدخل والمخرج وحجرة الكرنك (علبة المرافق) ، والتي ليس لها اتصال مباشر مع الغلاف الجوي. تحتوي الأسطوانة الموجودة في الجزء الأوسط على ثلاث نوافذ: مدخل ، ومخرج 6 ، وتطهير ، والتي يتم توصيلها بواسطة صمام إلى غرفة كرنك المحرك.

يتم تنفيذ دورة العمل في المحرك على دورتين:

1. ضغط السكتة الدماغية. يتحرك المكبس من BDC إلى TDC ، أولاً يمنع التطهير ثم نافذة المخرج 6. بعد أن يغلق المكبس نافذة المخرج في الأسطوانة ، يبدأ ضغط الخليط القابل للاحتراق الذي سبق دخوله. في الوقت نفسه ، يتم إنشاء فراغ في غرفة الكرنك بسبب ضيقها ، حيث يدخل خليط قابل للاشتعال إلى غرفة الكرنك من المكربن عبر نافذة الدخول المفتوحة.

2. السكتة الدماغية. عندما يكون المكبس بالقرب من TDC ، يتم إشعال خليط العمل المضغوط بواسطة شرارة كهربائية من شمعة ، مما يؤدي إلى زيادة درجة حرارة وضغط الغازات بشكل حاد. تحت تأثير التمدد الحراري للغازات ، يتحرك المكبس إلى NDC ، بينما تؤدي الغازات المتوسعة عملاً مفيدًا. في الوقت نفسه ، يغلق المكبس الهابط نافذة المدخل ويضغط الخليط القابل للاشتعال في غرفة الساعد.

عندما يصل المكبس إلى منفذ العادم ، ينفتح ويتم إطلاق غازات العادم في الغلاف الجوي ، ويقل الضغط في الأسطوانة. مع مزيد من الحركة ، يفتح المكبس نافذة التطهير ويتدفق الخليط القابل للاحتراق في حجرة الكرنك عبر القناة ، ويملأ الأسطوانة ويطردها من غازات العادم المتبقية.

تختلف دورة عمل محرك ديزل ثنائي الشوط عن دورة عمل محرك مكربن ثنائي الشوط حيث يدخل الديزل إلى الأسطوانة بهواء بدلاً من خليط قابل للاشتعال ، ويتم حقن الوقود المصغر بدقة في نهاية عملية الضغط .

إن قوة المحرك ثنائي الأشواط بنفس حجم الأسطوانة وسرعة العمود هي نظريًا ضعف قوة المحرك رباعي الأشواط نظرًا لعدد أكبر من دورات التشغيل. ومع ذلك ، فإن الاستخدام غير الكامل لضربة المكبس للتوسع ، وأسوأ إطلاق للأسطوانة من الغازات المتبقية وإنفاق جزء من الطاقة المتولدة على محرك ضاغط المسح ، يؤدي إلى زيادة الطاقة بنسبة 60-70٪ فقط.

تتكون دورة عمل المحرك رباعي الأشواط من خمس عمليات: السحب ، والضغط ، والاحتراق ، والتمدد والعادم ، والتي تكتمل بأربع أشواط أو دورتين للعمود المرفقي.

يتم إعطاء تمثيل رسومي لضغط الغازات عندما يتغير الحجم في أسطوانة المحرك أثناء تنفيذ كل دورة من الدورات الأربع بواسطة مخطط المؤشر. يمكن بناؤه وفقًا لبيانات الحساب الحراري أو التقاطه أثناء تشغيل المحرك باستخدام جهاز خاص - مؤشر.

عملية القبول. يتم إدخال الخليط القابل للاحتراق بعد إطلاق غازات العادم من الدورة السابقة من الأسطوانات. يفتح صمام المدخل مع بعض التقدم إلى TDC من أجل الحصول على مساحة تدفق أكبر في الصمام بحلول الوقت الذي يصل فيه المكبس إلى TDC. يتم تناول الخليط القابل للاحتراق في فترتين. في الفترة الأولى ، يدخل الخليط عندما يتحرك المكبس من TDC إلى BDC بسبب الفراغ الناتج في الأسطوانة. في الفترة الثانية ، يحدث امتصاص الخليط عندما يتحرك المكبس من BDC إلى TDC لبعض الوقت ، وهو ما يقابل دوران 40-70 للعمود المرفقي بسبب اختلاف الضغط ، والضغط الديناميكي للخليط. ينتهي مدخل الخليط القابل للاحتراق بإغلاق صمام المدخل ، ويختلط الخليط القابل للاحتراق الذي يدخل الأسطوانة مع الغازات المتبقية من الدورة السابقة ويشكل خليطًا قابلًا للاحتراق. يتراوح ضغط الخليط في الأسطوانة أثناء عملية السحب من 70 إلى 90 كيلو باسكال ويعتمد على الفقد الهيدروليكي في نظام السحب للمحرك. ترتفع درجة حرارة الخليط في نهاية عملية الاستيعاب إلى 340-350 كلفن بسبب ملامسته لأجزاء المحرك الساخنة وخلطه مع

الغازات المتبقية التي تتراوح درجة حرارتها بين 900 و 1000 كلفن.

عملية الضغط. يحدث ضغط خليط العمل في أسطوانة المحرك عند إغلاق الصمامات وتحرك المكبس. تتم عملية الانضغاط في وجود تبادل حراري بين خليط العمل والجدران (الأسطوانة ، الرأس وتاج المكبس). في بداية الضغط ، تكون درجة حرارة خليط العمل أقل من درجة حرارة الجدران ، لذلك يتم نقل الحرارة إلى الخليط من الجدران. مع مزيد من الضغط ، ترتفع درجة حرارة الخليط وتصبح أعلى من درجة حرارة الجدران ، لذلك تنتقل الحرارة من الخليط إلى الجدران. وبالتالي ، تتم عملية الضغط وفقًا للبوليتروب ، معدلالذي ن = 1.33 ... 1.38. تنتهي عملية الضغط في لحظة اشتعال خليط العمل. ضغط خليط العمل في الاسطوانة في نهاية الانضغاط هو 0.8 - 1.5 ميجا باسكال ، ودرجة الحرارة 600-750 كلفن.

عملية الاحتراق. يبدأ احتراق خليط العمل قبل أن يصل المكبس إلى TDC ، أي عندما يشتعل الخليط المضغوط بواسطة شرارة كهربائية. بعد الاشتعال ، ينتشر اللهب الأمامي للشمعة المشتعلة من الشمعة على كامل حجم غرفة الاحتراق بسرعة 40-50 م / ث. على الرغم من معدل الاحتراق العالي هذا ، فإن الخليط قادر على الاحتراق في الوقت الذي يتحول فيه العمود المرفقي إلى 30 - 35. عندما يتم حرق خليط العمل ، يتم إطلاق كمية كبيرة من الحرارة في المنطقة المقابلة لـ 10-15 قبل TDC و 15 - 20 بعد BDC ، ونتيجة لذلك يرتفع ضغط ودرجة حرارة الغازات المتكونة في الاسطوانة بسرعة. في نهاية الاحتراق ، يصل ضغط الغاز إلى 3-5 ميجا باسكال ، وتصل درجة الحرارة إلى 2500-2800 كلفن.

عملية التوسع. يحدث التمدد الحراري للغازات في أسطوانة المحرك بعد انتهاء عملية الاحتراق عندما يتحرك المكبس إلى BDC. عندما تتوسع الغازات ، فإنها تقوم بعمل مفيد. تستمر عملية التمدد الحراري بتبادل حراري مكثف بين الغازات والجدران (الأسطوانة ، الرأس وتاج المكبس). في بداية التمدد ، يحترق خليط العمل ، ونتيجة لذلك تتلقى الغازات الناتجة الحرارة. تطلق الغازات أثناء عملية التمدد الحراري بأكملها حرارة للجدران. تنخفض درجة حرارة الغازات أثناء التمدد ، وبالتالي يتغير اختلاف درجة الحرارة بين الغازات والجدران. تنتهي عملية التمدد الحراري عند فتح صمام العادم. تتم عملية التمدد الحراري على طول لوحة الألوان ، حيث يبلغ متوسط مؤشرها n2 = 1.23 ... 1.31. يبلغ ضغط الغاز في الأسطوانة في نهاية التمدد 0.35 -0.5 ميجا باسكال ، ودرجة الحرارة 1200 - 1500 كلفن.

عملية الإفراج. يبدأ إطلاق غازات العادم عند فتح صمام العادم ، أي 40-60 قبل وصول المكبس إلى BDC. يتم إطلاق الغازات من الاسطوانة في فترتين. في الفترة الأولى ، يحدث إطلاق الغازات عندما يتحرك المكبس إلى BDC بسبب حقيقة أن ضغط الغاز في الأسطوانة أعلى بكثير من الضغط الجوي. خلال هذه الفترة ، تتم إزالة حوالي 60٪ من غازات العادم من الاسطوانة بسرعة 500-600 م / ث. في الفترة الثانية ، يحدث إطلاق الغازات عندما يتحرك المكبس من BDC إلى إغلاق صمام العادم بسبب عمل الدفع للمكبس والقصور الذاتي للغازات المتحركة. ينتهي إطلاق غازات العادم في اللحظة التي يغلق فيها صمام العادم ، أي 10-20 بعد وصول المكبس إلى TDC. يبلغ ضغط الغاز في الأسطوانة أثناء عملية الطرد 0.11 - 0.12 ميجا باسكال ، ودرجة حرارة الغاز في نهاية عملية الطرد هي 90-1100 كلفن.

تختلف دورة تشغيل محرك الديزل اختلافًا كبيرًا عن دورة تشغيل محرك المكربن في طريقة تكوين خليط العمل وإشعاله.

عملية القبول. يبدأ سحب الهواء عندما يكون المدخل مفتوحًا.

صمام وينتهي عندما يغلق. تحدث عملية سحب الهواء بنفس طريقة تناول الخليط القابل للاحتراق في محرك المكربن.يبلغ ضغط الهواء في الأسطوانة أثناء عملية السحب 80-95 كيلو باسكال ويعتمد على الفقد الهيدروليكي في نظام سحب المحرك. ترتفع درجة حرارة الهواء في نهاية عملية العادم إلى 320-350 كلفن بسبب ملامستها لأجزاء المحرك الساخنة وخلطها مع الغازات المتبقية.

عملية الضغط. يبدأ ضغط الهواء في الأسطوانة بعد غلق صمام السحب وينتهي في لحظة حقن الوقود في غرفة الاحتراق.يبلغ ضغط الهواء في الأسطوانة في نهاية الانضغاط 3.5 - 6 ميجا باسكال ، ودرجة الحرارة 820 - 980 ك.

عملية الاحتراق. يبدأ احتراق الوقود من لحظة إمداد الأسطوانة بالوقود ، أي 15-30 قبل وصول المكبس إلى TDC. في هذه اللحظة ، تكون درجة حرارة الهواء المضغوط أعلى من درجة حرارة الاشتعال الذاتي بما يتراوح بين 150 و 200 درجة مئوية. الوقود الذي يدخل الاسطوانة في حالة ذرية دقيقة لا يشتعل على الفور ، ولكن مع تأخير لبعض الوقت (0.001 - 0.003 ثانية) ، تسمى فترة تأخير الإشعال. خلال هذه الفترة ، يسخن الوقود ويختلط مع الهواء ويتبخر ، أي يتكون خليط عمل. يشتعل الوقود الجاهز ويحترق. في نهاية الاحتراق يصل ضغط الغاز إلى 5.5 - 11 ميجا باسكال ، ودرجة الحرارة 1800 - 2400 كلفن.

عملية التوسع. يبدأ التمدد الحراري للغازات في الأسطوانة بعد انتهاء عملية الاحتراق وينتهي في اللحظة التي يغلق فيها صمام العادم. في بداية التوسع ، يحترق الوقود. تستمر عملية التمدد الحراري بشكل مشابه لعملية التمدد الحراري للغازات في محرك المكربن.يبلغ ضغط الغاز في الأسطوانة في نهاية التمدد 0.3 - 0.5 ميجا باسكال ، ودرجة الحرارة 1000 - 1300 كلفن.

عملية الإفراج. يبدأ إطلاق غازات العادم عند فتح صمام العادم وينتهي عند إغلاق صمام العادم. عملية إطلاق غاز العادم هي نفس عملية غازات العادم في محرك المكربن. يتراوح ضغط الغاز في الأسطوانة أثناء عملية الطرد من 0.11 إلى 0.12 ميجا باسكال ، وتكون درجة حرارة الغاز في نهاية عملية الطرد 700-900 كلفن.

تكتمل دورة عمل المحرك ثنائي الأشواط بضربتين ، أو دورة واحدة للعمود المرفقي. ضع في اعتبارك دورة عمل محرك مكربن ثنائي الأشواط مع تطهير غرفة الساعد ،

تبدأ عملية ضغط الخليط القابل للاحتراق في الأسطوانة من اللحظة التي يغلق فيها المكبس نوافذ الأسطوانة عندما يتحرك المكبس من BDC إلى TDC. تستمر عملية الضغط بنفس الطريقة كما في محرك المكربن رباعي الأشواط ،

تشبه عملية الاحتراق عملية الاحتراق في محرك مكربن رباعي الأشواط.

تبدأ عملية التمدد الحراري للغازات في الأسطوانة بعد انتهاء عملية الاحتراق وتنتهي بمجرد فتح نوافذ العادم. تحدث عملية التمدد الحراري بشكل مشابه لعملية تمدد الغاز في محرك مكربن رباعي الأشواط. تبدأ عملية إطلاق غاز العادم عند فتح نوافذ العادم ، أي 60 65 قبل وصول المكبس إلى BDC ، وينتهي 60-65 بعد مرور مكبس BDC ، يظهر على الرسم التخطيطي بخط 462. مع فتح نافذة المخرج ، ينخفض الضغط في الأسطوانة بشكل حاد ، و50-55 قبل ذلك يصل المكبس إلى BDC ، وتفتح نوافذ التطهير ويبدأ الخليط القابل للاحتراق ، الذي دخل سابقًا في غرفة الكرنك وضغطه بواسطة المكبس الهابط ، في التدفق إلى الأسطوانة. الفترة التي

تحدث عمليتان في وقت واحد - يسمى تناول خليط قابل للاحتراق وغازات العادم - تطهير. أثناء التطهير ، يزيح الخليط القابل للاشتعال غازات العادم ويتم حملها جزئيًا معها. مع مزيد من الحركة إلى TDC ، يقوم المكبس أولاً بإغلاق نوافذ التطهير ، مما يوقف وصول الخليط القابل للاحتراق إلى الأسطوانة من حجرة الكرنك ، ثم نوافذ العادم ، وتبدأ عملية الضغط في الأسطوانة.

لذلك ، نرى أن محركات الاحتراق الداخلي آلية معقدة للغاية. والوظيفة التي يؤديها التمدد الحراري في محركات الاحتراق الداخلي ليست بسيطة كما تبدو للوهلة الأولى. ولن تكون هناك محركات احتراق داخلي بدون استخدام تمدد حراري للغازات. ونحن مقتنعون بذلك بسهولة من خلال الفحص التفصيلي لمبدأ تشغيل محركات الاحتراق الداخلي ودورات تشغيلها - كل عملهم يعتمد على استخدام التمدد الحراري للغازات. لكن ICE ليست سوى واحدة من تطبيقات محددةالتمدد الحراري. واستناداً إلى الفوائد التي يجلبها التمدد الحراري للناس من خلال محرك الاحتراق الداخلي ، يمكن للمرء أن يحكم على فوائد هذه الظاهرة في مجالات أخرى من النشاط البشري.

ودع عصر محرك الاحتراق الداخلي يمر ، فليكن لديهم العديد من النواقص ، ودع محركات جديدة تظهر لا تلوث البيئة الداخلية ولا تستخدم وظيفة التمدد الحراري ، ولكن المحركات الأولى ستفيد الناس لفترة طويلة ، و سيستجيب الناس لهم في مئات السنين بلطف ، لأنهم أوصلوا الإنسانية إلى مستوى جديد من التطور ، وبعد تجاوزها ، صعدت البشرية إلى مستوى أعلى.