एमएमए इन्वर्टर वेल्डिंग मशीन - मैनुअल आर्क वेल्डिंग। अर्ध-स्वचालित एमआईजी वेल्डिंग और एमएमए वेल्डिंग के बारे में सब कुछ

विभिन्न प्रयोजनों के लिए वेल्डिंग इनवर्टर के उपयोग से कई प्रकार की वेल्डिंग का विकास हुआ है। सबसे अधिक इस्तेमाल किया जाने वाला मोड लेपित इलेक्ट्रोड वेल्डिंग (अंग्रेजी संक्षिप्त नाम एमएमए) है। आर्गन-आर्क संस्करण (TIG) का उपयोग कम बार किया जाता है, लेकिन यह कम लोकप्रिय नहीं है।

एमएमए मोड में कार्य करने के लिए, इलेक्ट्रोड की आवश्यकता होती है, जिन्हें उपयोग किए जाने पर बदल दिया जाता है। आर्गन आर्क वेल्डिंग के लिए, आपको एक गैस मशाल, एक आर्गन टैंक और एक अग्निरोधक टंगस्टन इलेक्ट्रोड की आवश्यकता होगी।

टीआईजी मोड में वेल्डिंग के फायदे पूरी तरह से काम करने की क्षमता है बहुत पतली रचनाऔर अलौह धातुओं से उत्पाद। परिणामी सीम है अधिक सटीकऔर वेल्डिंग के लिए कम ऊर्जा की आवश्यकता होती है।

से जुड़े विपक्ष भारी उपकरणऔर पूरी तरह से काम करने में असमर्थता विशाल संरचनाएं. अधिकांश वेल्डिंग इनवर्टर संयुक्त रूप से उपलब्ध हैं और दोनों मोड शामिल हैं।

मशीनें जो केवल एमएमए वेल्डिंग की अनुमति देती हैं

Dnepr-M मिनी MMA 250

नाम में "मिनी" मामले के कम आयामों को दर्शाता है। इन्वर्टर की लागत लगभग $ 160 है - ऐसे उपकरणों के लिए काफी मामूली।

एक बड़ा पावर रिजर्व मोटी धातु (8-10 मिमी तक) को वेल्डिंग और काटने के लिए डिवाइस के उपयोग की अनुमति देता है।

- वेल्डिंग चालू- 20-250 ए, पीएन (लोडिंग की अवधि) पर अधिकतम करंट- 60%। चरम वर्तमान मान आपको 1.6 से 5.0 मिमी तक इलेक्ट्रोड के साथ पूरी तरह से काम करने की अनुमति देते हैं;

- प्रचालन वोल्टेज- 187-253 वी (220 वी ± 15%)। यह सीमा उपनगरीय, विद्युत नेटवर्क सहित अधिकांश घरेलू में संचालन की अनुमति देती है;

- अधिकतम बिजली की खपत- 4.2 किलोवाट। कुछ स्रोत लगभग दो बार देते हैं अधिक मूल्य- दोनों पैरामीटर मान्य हैं, और अंतर किसी विशेष उदाहरण की रिलीज़ की तारीख में हैं। अधिक सटीक रूप से, आप खरीद पर उपकरण के लिए पासपोर्ट से पता लगा सकते हैं;

- वजन और आयाम- 4.8 किग्रा और 371 × 155 × 295 मिमी। डिवाइस काफी कॉम्पैक्ट और परिवहन में आसान है।

प्रोफी एमएमए 205

सबसे महंगे मोनोफंक्शनल इनवर्टर में से एक को संदर्भित करता है। इसकी औसत खुदरा कीमत 230 डॉलर है। समान लागत वाले अधिकांश उपकरण पहले से ही दूसरे TIG मोड से लैस हैं।

डिवाइस के फायदे बहुत स्थिर और उच्च गुणवत्ता वाले काम हैं।

विपक्ष केवल सामान्य वोल्टेज पर काम करने से संबंधित है - 195 वी की कमी से खराबी होती है।

इन्वर्टर निर्दिष्टीकरण:

- वेल्डिंग चालू- 10-210 ए, पीएन - 60%। विद्युत सुरक्षा वर्ग IP 23S का संयोजन (आपको नम कमरे या कोहरे में काम करने की अनुमति देता है) और एक बड़ा PN डिवाइस को पेशेवर स्तर के रूप में वर्गीकृत करता है;

- प्रचालन वोल्टेज- 198-242 वी (220 वी ± 10%)। एक छोटी सी रेंज देश में स्थिर संचालन प्रदान नहीं करती है, लेकिन शहरी मरम्मत के लिए उपयुक्त है और निर्माण कार्य;

- अधिकतम शक्ति- लगभग 4.5 किलोवाट;

- वजन और आयाम- 4.7 किग्रा और 305 × 114 × 202 मिमी।

एमएमए और टीआईजी मोड के संयोजन के साथ वेल्डिंग इनवर्टर

$ 200 से अधिक की लागत वाले अधिकांश उपकरणों में आर्गन आर्क वेल्डिंग की संभावना होती है। ऑपरेशन के लिए आवश्यक बर्नर और सिलेंडर आमतौर पर मानक पैकेज में शामिल नहीं होते हैं। कुछ प्रतिनिधि मशीन मॉडल नीचे दिखाए गए हैं।

ईडन एमएमए-205

TIG फंक्शन वाला सबसे सस्ता इन्वर्टर। डिवाइस की लागत $ 110-120 से अधिक नहीं है।

बहुत कम कीमत ने उत्पादन की गुणवत्ता को प्रभावित किया - यदि एमएमए मोड में काम संतोषजनक है, तो आर्गन आर्क वेल्डिंग बहुत अस्थिर है और फॉलबैक के रूप में कार्य करता है।

- वेल्डिंग चालू- 20-200 ए, पीएन - 60%। अधिकतम स्तर पर पीएन का व्यावहारिक रखरखाव अक्सर अति ताप के खिलाफ स्वचालित सुरक्षा के संचालन की ओर जाता है;

- प्रचालन वोल्टेज- 198-242 वी (220 वी ± 10%)। एक संकीर्ण रिक्ति आवेदन की सीमा को सीमित करती है। "सैगिंग" नेटवर्क में, शक्तिशाली वोल्टेज स्टेबलाइजर्स का उपयोग करना आवश्यक है;

- वजन और आयाम- 8 किलो और 485 × 240 × 340 मिमी। वजन और आकार के पैरामीटर अन्य इनवर्टर की तुलना में डेढ़ गुना अधिक हैं।

रेसंता साई 220

वेल्डिंग तकनीक के सबसे विवादास्पद नमूनों में से एक, ऑपरेशन की विश्वसनीयता पर बहुत विवाद पैदा कर रहा है। डिवाइस की लागत एक विस्तृत श्रृंखला में उतार-चढ़ाव करती है, औसत मूल्य लगभग $ 270 है।

उपयोगकर्ता समीक्षाओं में तीव्र नकारात्मक और विशुद्ध रूप से सकारात्मक टिप्पणियां दोनों हैं। यह डिवाइस के उच्च प्रसार और इसके कारण बड़ी संख्या में विफलताओं के कारण हो सकता है।

तकनीकी निर्देशमॉडल:

- वेल्डिंग चालू- 10-220 ए, पीएन - 40%;

- प्रचालन वोल्टेज- 154-242 वी (220 वी + 10%; - 30%)। कम वोल्टेज पर काम करने की क्षमता आपको लगभग किसी भी नेटवर्क में इन्वर्टर संचालित करने की अनुमति देती है;

- बिजली की खपत- 6.6 किलोवाट;

- वजन और आयाम- 4.9 किग्रा और 310 × 130 × 190 मिमी। आयाम और कम वजन डिवाइस को समान शक्ति के कुछ क्लोनों की तुलना में परिवहन के लिए अधिक सुविधाजनक बनाते हैं।

एलीटेक एमएमए / टीआईजी एआईएस 210

पूर्ण विकसित, पारंपरिक और आर्गन-आर्क वेल्डिंग के कार्यों को सफलतापूर्वक महसूस करना। डिवाइस का एक अतिरिक्त लाभ लंबा है (3 मीटर तक) बिजली की तारें, जो पारंपरिक जन उपकरणों के पैकेज में शायद ही कभी शामिल होते हैं।

बढ़ी हुई विश्वसनीयता पैरामीटर और दोनों मोड में संचालन के लिए समान उपयुक्तता निजी व्यापारियों और बड़े निर्माण संगठनों की व्यावसायिक गतिविधियों में इन्वर्टर का उपयोग करना संभव बनाती है।

यूनिट की लागत लगभग $ 330 है।

इन्वर्टर तकनीकी पैरामीटर:

- वेल्डिंग चालू- 10-200 ए, पीएन - 60%;

- प्रचालन वोल्टेज- 187-253 वी (220 वी ± 15%);

- बिजली की खपत- 9.5 किलोवाट से अधिक नहीं। पिछले मॉडलों की तुलना में उच्च मूल्य स्थिरता और विश्वसनीयता की कीमत पर आता है;

- वजन और आयाम- 7.3 किग्रा और 415 × 135 × 240 मिमी। पैरामीटर औसत से थोड़ा ऊपर हैं, लेकिन निरंतर संचालन के लिए स्वीकार्य हैं।

सारांश

टीआईजी पद्धति द्वारा प्रदान किए जाने वाले अतिरिक्त लाभों के बावजूद, यह घरेलू उपयोग के लिए अनिवार्य नहीं है।

गैस-गुब्बारा उपकरण और इसकी भारीपन के लिए अतिरिक्त लागतों को ध्यान में रखते हुए, संयुक्त कार्यों वाले इनवर्टर केवल इष्टतम हैं - एक भी सर्विस स्टेशन आर्गन-आर्क वेल्डिंग के बिना नहीं कर सकता है।

एमएमए / टीआईजी मोड के समर्थन के साथ एक उपकरण चुनते समय, आपको मॉडल के संचालन के इतिहास का अध्ययन करना चाहिए - उपयोगकर्ता समीक्षा सबसे इष्टतम मूल्यांकन मानदंड है।

समान सामग्री।

मैनुअल आर्क वेल्डिंग धातु उत्पादों को जोड़ने की एक प्रक्रिया है, जिसमें इलेक्ट्रोड की पिघली हुई धातु द्वारा कनेक्शन प्रदान किया जाता है। आर्क वेल्डिंग दुनिया भर में सबसे आम प्रकार की वेल्डिंग है, और रूसी संघ में मैनुअल आर्क वेल्डिंग सबसे आम है। वेल्डिंग इन्वर्टर द्वारा मैनुअल आर्क वेल्डिंग के दौरान इलेक्ट्रोड का पिघलना वेल्डिंग के दौरान चाप के जलने के थर्मल प्रभाव के कारण होता है। चाप का जलना एक वेल्डिंग इन्वर्टर मशीन द्वारा प्रदान किया जाता है।

वेल्डिंग इन्वर्टर - इन्वर्टर वेल्डिंग मशीन, एक नियम के रूप में, एक रेक्टिफायर हैं और इन्वर्टर तकनीक पर काम करते हैं, इसलिए उन्हें वेल्डिंग इनवर्टर या इन्वर्टर वेल्डिंग मशीन कहा जाता है। अंतरराष्ट्रीय अभ्यास में, मैनुअल आर्क वेल्डिंग को आमतौर पर संक्षिप्त रूप से दर्शाया जाता है एमएमए- मैनुअलमेटालार्क, सो एमएमएवेल्डिंग घरेलू मैनुअल आर्क वेल्डिंग का एक पूर्ण एनालॉग है।

हमारी वेबसाइट Resanta, Svarog, PATON, PROFI द्वारा निर्मित मैनुअल आर्क वेल्डिंग के लिए वेल्डिंग इन्वर्टर उपकरण प्रस्तुत करती है। इस वेल्डिंग इन्वर्टर उपकरण के मॉडल रेंज में विशेष रूप से मैनुअल आर्क वेल्डिंग के लिए डिज़ाइन किए गए उपकरण हैं, और इन्वर्टर हैं वेल्डर, जो अन्य प्रकार की वेल्डिंग के लिए डिज़ाइन किए गए हैं, लेकिन इसका उपयोग मैनुअल आर्क वेल्डिंग के लिए भी किया जा सकता है।

लाभ और विशेषताएं

इस उच्च तकनीक और कार्यात्मक उपकरण के कई फायदे हैं:

- कॉम्पैक्ट और हल्के वजन। मैनुअल आर्क वेल्डिंग के लिए एमएमए वेल्डिंग मशीनों की उत्पादन तकनीक एक निर्माण या मरम्मत स्थल के चारों ओर घूमने, परिवहन के लिए उनकी गतिशीलता और सुविधा सुनिश्चित करती है।

- उल्लेखनीय रूप से दक्षता में वृद्धि। कई मॉडलों के लिए, यह सूचक 85 से 98% तक भिन्न हो सकता है।

- उपयोग किए गए इलेक्ट्रोड के प्रकार और वेल्ड की जा रही सामग्री के आधार पर सुचारू वोल्टेज विनियमन की संभावना।

- वेल्डिंग चाप के प्रज्वलन में आसानी। एमएमए मैनुअल आर्क वेल्डिंग अपेक्षाकृत छोटे चाप का उपयोग करता है, जो गर्मी के नुकसान को बहुत कम करता है।

- तकनीकी रुकावटों के बिना दीर्घकालिक उपयोग की संभावना।

- उच्च स्तर की ऑपरेटर सुरक्षा। एर्गोनॉमिक्स और विश्वसनीय इन्सुलेशन सिस्टम के साथ प्रदान किया गया, नेटवर्क में बिजली की वृद्धि को रोकता है।

- डीसी और एसी इलेक्ट्रोड का उपयोग करने की संभावना।

- विद्युत चुम्बकीय विस्फोट के न्यूनतम संकेतक, जो प्रत्यक्ष वर्तमान का उपयोग करके पुराने एनालॉग्स से एमएमए वेल्डिंग मशीन को अनुकूल रूप से अलग करते हैं।

- विभिन्न धातुओं और मिश्र धातुओं के साथ काम करने की क्षमता, जिनमें से ट्रांसफार्मर उपकरण के साथ वेल्डिंग के कई नुकसान हैं।

हमारे विशेषज्ञ आपको सर्वोत्तम उपकरण चुनने में मदद करेंगे जो कार्यों को पूरी तरह से पूरा करते हैं। प्रस्तुत मॉडलों की तकनीकी विशेषताओं के बारे में अधिक जानकारी प्राप्त करने के लिए स्वारकामॉल प्रबंधकों से संपर्क करें और सभी आवश्यक उपभोग्य सामग्रियों के साथ एक एमएमए वेल्डिंग मशीन खरीदें।

एमएमए वेल्डिंग मैनुअल मेटल आर्क के लिए खड़ा है, जिसका रूसी में अनुवाद किया गया है - एक लेपित स्टिक इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग। पहली बार इस वेल्डिंग तकनीक को 19वीं शताब्दी के अंत में रूस में एन.जी. स्लाव्यानोव, जिन्होंने एन.एन. Bernados और उनमें महत्वपूर्ण परिवर्तन किए। इनमें से प्रमुख एक गैर-उपभोज्य कार्बन इलेक्ट्रोड के बजाय धातु की फ्यूसिबल रॉड का उपयोग था। कुछ साल बाद, 20 वीं शताब्दी की शुरुआत में, स्वेड ओ। केजेलबर्ग ने लेपित इलेक्ट्रोड वेल्डिंग की तकनीक विकसित की, इलेक्ट्रोड पर एक कोटिंग की उपस्थिति ने इलेक्ट्रोड वेल्डिंग के दायरे का काफी विस्तार करना संभव बना दिया। तब अंग्रेज ए। स्ट्रोमेंजर ने बैटन को संभाला, वह इलेक्ट्रोड के कोटिंग में काफी सुधार करने में सक्षम था, जिससे वेल्ड पूल को हवा से मज़बूती से बचाना संभव हो गया। अब लेपित इलेक्ट्रोड दुनिया भर में लोकप्रियता के लिए नियत थे और एमएमए वेल्डिंग प्रक्रिया का मुख्य पर्याय बन गए।

एमएमए वेल्डिंग मैनुअल मेटल आर्क के लिए खड़ा है, जिसका रूसी में अनुवाद किया गया है - एक लेपित स्टिक इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग। पहली बार इस वेल्डिंग तकनीक को 19वीं शताब्दी के अंत में रूस में एन.जी. स्लाव्यानोव, जिन्होंने एन.एन. Bernados और उनमें महत्वपूर्ण परिवर्तन किए। इनमें से प्रमुख एक गैर-उपभोज्य कार्बन इलेक्ट्रोड के बजाय धातु की फ्यूसिबल रॉड का उपयोग था। कुछ साल बाद, 20 वीं शताब्दी की शुरुआत में, स्वेड ओ। केजेलबर्ग ने लेपित इलेक्ट्रोड वेल्डिंग की तकनीक विकसित की, इलेक्ट्रोड पर एक कोटिंग की उपस्थिति ने इलेक्ट्रोड वेल्डिंग के दायरे का काफी विस्तार करना संभव बना दिया। तब अंग्रेज ए। स्ट्रोमेंजर ने बैटन को संभाला, वह इलेक्ट्रोड के कोटिंग में काफी सुधार करने में सक्षम था, जिससे वेल्ड पूल को हवा से मज़बूती से बचाना संभव हो गया। अब लेपित इलेक्ट्रोड दुनिया भर में लोकप्रियता के लिए नियत थे और एमएमए वेल्डिंग प्रक्रिया का मुख्य पर्याय बन गए।

एक लेपित इलेक्ट्रोड के साथ वेल्डिंग की प्रक्रिया इस प्रकार है: वेल्डिंग चाप इलेक्ट्रोड के अंत और वर्कपीस की धातु की सतह को वेल्डेड करने के लिए प्रज्वलित करता है, इलेक्ट्रोड और वर्कपीस की सतह पिघलने लगती है, जिससे एक वेल्ड पूल बनता है . इलेक्ट्रोड रॉड और कोटिंग के एक साथ पिघलने से एक परिरक्षण गैस बादल और स्लैग बनता है, जो वेल्ड पूल को वायुमंडलीय गैसों के संपर्क से बचाता है। लावा ठंडा और जम जाता है, फिर इसे वेल्ड की सतह से चिपकाया जाना चाहिए। एमएमए वेल्डिंग अपेक्षाकृत कम सीम लंबाई की विशेषता है जिसे एक पास में रखा जा सकता है, क्योंकि इलेक्ट्रोड बहुत जल्दी पिघलता है और काम जारी रखने के लिए इलेक्ट्रोड धारक में एक और स्थापित करना आवश्यक है। एक लेपित इलेक्ट्रोड के साथ वेल्डिंग को अपेक्षाकृत सरल प्रकार की वेल्डिंग माना जाता है, हालांकि, वास्तव में अच्छा सीम प्राप्त करने के लिए, पैठ की कम गहराई के कारण, इसे वेल्डर से गंभीर कौशल की आवश्यकता होती है।

इलेक्ट्रोड प्रकार

चाप की स्थिरता, प्रवेश की गहराई, पिघली हुई धातु की मात्रा और विभिन्न स्थानिक स्थितियों में काम करने की क्षमता बहुत निर्भर करती है रासायनिक संरचनाइलेक्ट्रोड कोटिंग। तीन मुख्य समूह हैं जिनमें सभी इलेक्ट्रोड विभाजित हैं:

सेलुलोजिक

रूटाइल

मुख्य

सेल्युलोज इलेक्ट्रोड होते हैं एक बड़ी संख्या कीकोटिंग में सेलुलोज, उनके पास एक गहरी मर्मज्ञ चाप है और इलेक्ट्रोड का तेजी से पिघलने प्रदान करता है, जो उच्च गति वेल्डिंग सुनिश्चित करता है। इस प्रकार के इलेक्ट्रोड का उपयोग किसी भी स्थानिक स्थिति में वेल्डिंग के लिए किया जा सकता है, कभी-कभी स्लैग को हटाना मुश्किल हो सकता है।

सेलूलोज़ इलेक्ट्रोड के मुख्य गुण:

किसी भी स्थानिक स्थिति में गहरी पैठ

बहुत अच्छा यांत्रिक गुण

उच्च स्तरहाइड्रोजन रिलीज, जिससे हीटिंग क्षेत्र में दरारें हो सकती हैं

रूटाइल इलेक्ट्रोड में कोटिंग में बड़ी मात्रा में रूटाइल (टाइटेनियम ऑक्साइड - TiO2) होता है। रूटाइल इग्निशन और आर्क नियंत्रण में आसानी प्रदान करता है, साथ ही कम स्पैटर भी प्रदान करता है। ये अच्छी वेल्डिंग विशेषताओं वाले सार्वभौमिक इलेक्ट्रोड हैं। सभी स्थानिक पदों पर काम करने के लिए इस्तेमाल किया जा सकता है।

रूटाइल इलेक्ट्रोड के मुख्य गुण:

वेल्ड धातु के औसत यांत्रिक गुण

अच्छा सीवन आकार

कीचड़ आसानी से हटा दिया जाता है

मूल इलेक्ट्रोड में कोटिंग में बड़ी मात्रा में कैल्शियम कार्बोनेट (चूना पत्थर) और कैल्शियम फ्लोराइड (फ्लोरस्पार) होता है। इन इलेक्ट्रोडों को वेल्ड धातु के तेजी से जमने की विशेषता है, जो उन्हें ऊर्ध्वाधर और ऊपरी स्थितियों में वेल्डिंग के लिए एक उत्कृष्ट समाधान बनाता है। इस प्रकार के इलेक्ट्रोड का उपयोग वेल्डिंग गुणवत्ता, यांत्रिक गुणों और क्रैकिंग के प्रतिरोध के लिए बढ़ी हुई आवश्यकताओं के साथ मध्यम और भारी धातु संरचनाओं को वेल्डिंग करते समय किया जाता है।

मुख्य इलेक्ट्रोड के मुख्य गुण:

वेल्ड धातु में हाइड्रोजन की कम मात्रा

बढ़ी हुई वेल्डिंग चालू और आवश्यक कार्य की गति

अपेक्षाकृत कठिन लावा हटाना

वर्तमान स्रोत

इलेक्ट्रोड का उपयोग मशीनों के साथ वेल्डिंग के लिए किया जा सकता है जो वैकल्पिक (एसी) और प्रत्यक्ष (डीसी) वेल्डिंग चालू दोनों का उत्पादन करते हैं। डीसी वेल्डिंग के लिए डिज़ाइन किए गए सभी इलेक्ट्रोड का उपयोग एसी काम के लिए नहीं किया जा सकता है, और एसी इलेक्ट्रोड सार्वभौमिक हैं और डीसी वेल्डिंग के लिए उपयुक्त हैं। एमएमए वेल्डिंग के लिए वेल्डिंग वर्तमान स्रोत - वेल्डिंग रेक्टिफायर (डीसी), वेल्डिंग ट्रांसफार्मर (एसी), वेल्डिंग इनवर्टर (डीसी)।

अगर आपको रुचि हो तो

एमएमए - मैनुअल आर्क वेल्डिंगलेपित स्टिक इलेक्ट्रोड का उपयोग कार्बन वेल्डिंग के लिए किया जाता है और स्टेनलेस स्टील. कार्बन स्टील्स को अल्टरनेटिंग (एसी) और डायरेक्ट (डीसी) करंट, स्टेनलेस स्टील्स - केवल डायरेक्ट करंट पर वेल्ड किया जा सकता है।

मैनुअल आर्क वेल्डिंग(एक प्रकार की इलेक्ट्रिक आर्क वेल्डिंग के रूप में) रूस और दुनिया के अधिकांश उद्योगों में मौजूद है। मैनुअल वेल्डिंग (आरडीएस) इलेक्ट्रिक वेल्डिंग का सबसे पुराना प्रकार है, जिसका उपयोग इसकी बहुमुखी प्रतिभा के कारण अक्सर किया जाता है। Ewm Pico, BlueWeld Prestige, Weldo Arc वेल्डिंग इनवर्टर की बिक्री के साथ-साथ, जिसने एक आधुनिक वेल्डर के जीवन और कार्य को बहुत सुविधाजनक बनाया है, उसके पेशेवर कौशल के स्तर की परवाह किए बिना, सैकड़ों किस्में आज सफलतापूर्वक बेची जाती हैं इलेक्ट्रोड. मिश्र धातु वाले एडिटिव्स वाले इलेक्ट्रोड शामिल हैं जो सीम के स्थायित्व को बढ़ाते हैं, जो मैनुअल आर्क वेल्डिंग के लिए आवश्यक हैं।

मैनुअल वेल्डिंग की तकनीक काफी सरल है। मैनुअल आर्क वेल्डिंग एक लेपित उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग है। सबसे अधिक बार, मैनुअल इलेक्ट्रिक वेल्डिंग का उपयोग लोहे के मिश्र धातुओं (उदाहरण के लिए, स्टील से बने लोड-असर संरचनाओं में), जहाज निर्माण और उद्योग में, साथ ही मरम्मत और रखरखाव के दौरान वेल्डिंग के लिए किया जाता है। मैनुअल आर्क वेल्डिंग के कई फायदे हैं। सबसे पहले, यह लंबे वेल्डिंग केबल्स का उपयोग करने की संभावना के कारण उच्च गतिशीलता है। स्थापना और निर्माण कार्य के दौरान यह महत्वपूर्ण है: आज यह यहां है कि मैनुअल वेल्डिंग का सबसे अधिक उपयोग किया जाता है। मैनुअल इलेक्ट्रिक वेल्डिंग के लिए वेल्डिंग उपकरण परिवहनीय और सरल है, और बड़ी संख्या में इलेक्ट्रोड ब्रांड आपको लगभग किसी भी प्रकार की सामग्री के लिए इलेक्ट्रिक आर्क वेल्डिंग के लिए सबसे अच्छा विकल्प चुनने की अनुमति देते हैं।

हालांकि, इन्वर्टर वेल्डिंग (इन्वर्टर पावर स्रोत का उपयोग करके) की तुलना में, पारंपरिक पावर स्रोत के साथ मैनुअल वेल्डिंग में कई वास्तविक नुकसान होते हैं। यह एक कम दक्षता है, और वेल्डर की योग्यता और प्रक्रिया की कम स्वच्छ विशेषताओं पर वेल्ड की गुणवत्ता की प्रत्यक्ष निर्भरता है। इन्वर्टर वेल्डिंग मशीन बहुत बेहतर है विशेष विवरण. इन्वर्टर मशीनें स्पंदित वेल्डिंग की संभावना प्रदान करती हैं।

वेल्डिंग इनवर्टर की बिक्री सबसे आम बात है, क्योंकि उनकी मांग अविश्वसनीय है। वेल्डिंग इनवर्टर की बिक्री सबसे आम बात है, क्योंकि उनकी मांग बस अविश्वसनीय है और खरीदते हैं वेल्डिंग इन्वर्टरकई उपभोक्ताओं द्वारा वांछित। इन्वर्टर उपकरण का मुख्य लाभ इसकी कॉम्पैक्टनेस है। इन्वर्टर वेल्डिंग लंबे समय से विकसित किया गया है, लेकिन आज इन्वर्टर मशीन सबसे तकनीकी रूप से उन्नत वेल्डिंग उपकरण है। हालाँकि, आज यह नहीं कहा जा सकता है कि तकनीक इन्वर्टर वेल्डिंगकम तकनीकी रूप से उन्नत बिजली स्रोतों के साथ वेल्डिंग को पूरी तरह से बदल दिया।

वेल्डिंग इनवर्टर की बिक्री बीस से अधिक वर्षों से हमारी विशेषता रही है। आपको हमारे उपकरण प्रदान करते हुए, हम इसकी गुणवत्ता की पुष्टि करते हैं। हम चाहते हैं कि आपको पता चले कि कोई भी EWM वेल्डिंग इन्वर्टर खरीद सकता है। हमारी व्यावसायिक प्रतिष्ठा द्वारा गुणवत्ता की पुष्टि की गई।

एमएमए वेल्डिंग विधि का विस्तृत विवरण

एमएमए (मैनुअल मेटल आर्क)- टुकड़ा (लेपित) इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग। सोवियत तकनीकी साहित्य में, संक्षेप में आरडीएस आमतौर पर इस्तेमाल किया जाता था।

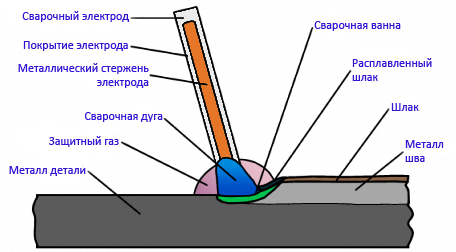

विधि का सार। वेल्डिंग चालू स्रोतों से वेल्डिंग चाप बनाने और बनाए रखने के लिए इलेक्ट्रोड और वर्कपीस को एक प्रत्यक्ष या वैकल्पिक वेल्डिंग करंट की आपूर्ति की जाती है (चित्र 1)। चाप इलेक्ट्रोड की धातु की छड़, उसकी कोटिंग और आधार धातु को पिघला देता है। अलग-अलग बूंदों के रूप में इलेक्ट्रोड की पिघलने वाली धातु की छड़, स्लैग से ढकी हुई वेल्ड पूल में गुजरती है। वेल्ड पूल में, इलेक्ट्रोड धातु को उत्पाद (बेस मेटल) की पिघली हुई धातु के साथ मिलाया जाता है, और पिघला हुआ स्लैग सतह पर तैरता है।

जिस गहराई तक आधार धातु को पिघलाया जाता है उसे पैठ की गहराई कहा जाता है। यह वेल्डिंग मोड (वेल्डिंग करंट की ताकत और इलेक्ट्रोड का व्यास), वेल्डिंग की स्थानिक स्थिति, उत्पाद की सतह पर चाप की गति की गति (इलेक्ट्रोड का अंत और चाप लगाने पर निर्भर करता है) वेल्डिंग और अनुप्रस्थ कंपन की दिशा में ट्रांसलेशनल मूवमेंट), वेल्डेड जोड़ के डिजाइन पर, वेल्डेड किनारों के खांचे के आकार और आकार आदि पर। वेल्ड पूल के आयाम वेल्डिंग मोड पर निर्भर करते हैं और आमतौर पर निम्नलिखित सीमाओं के भीतर होते हैं: गहराई 7 मिमी तक, चौड़ाई 8 ... 15 मिमी, लंबाई 10 ... 30 मिमी। वेल्ड धातु के निर्माण में आधार धातु की हिस्सेदारी आमतौर पर 15 ... 35% होती है।

पिघला हुआ इलेक्ट्रोड सतह पर एक सक्रिय स्थान से वेल्ड पूल की सतह पर एक अन्य सक्रिय चाप स्थान तक की दूरी को चाप की लंबाई कहा जाता है। इलेक्ट्रोड की पिघलने वाली कोटिंग चाप के चारों ओर और वेल्ड पूल की सतह के ऊपर एक गैसीय वातावरण बनाती है, जो वेल्डिंग क्षेत्र से हवा को बाहर धकेलती है, पिघली हुई धातु के साथ इसकी बातचीत को रोकती है। गैसीय वातावरण में, आधार और इलेक्ट्रोड धातुओं और मिश्र धातु तत्वों के वाष्प भी होते हैं। इलेक्ट्रोड धातु की बूंदों और वेल्ड पूल की पिघली हुई धातु की सतह को कवर करने वाला स्लैग, उन्हें हवा के संपर्क से बचाने में मदद करता है और पिघली हुई धातु के साथ धातुकर्म बातचीत में भाग लेता है।

वेल्ड पूल के धातु के क्रिस्टलीकरण के रूप में चाप को हटा दिया जाता है जिससे वेल्ड किए जाने वाले भागों को जोड़ने वाला एक सीम बनता है। आकस्मिक चाप के टूटने या इलेक्ट्रोड बदलते समय, वेल्ड पूल की धातु के क्रिस्टलीकरण से वेल्डिंग क्रेटर (सीम में एक अवकाश, वेल्ड पूल की बाहरी सतह के आकार का) का निर्माण होता है। सख्त स्लैग वेल्ड सतह पर स्लैग क्रस्ट बनाता है।

चावल। एक एमएमए लेपित धातु इलेक्ट्रोड(तीर वेल्डिंग की दिशा को इंगित करता है): 1 - धातु की छड़; 2 - इलेक्ट्रोड कोटिंग; 3 - चाप का गैस वातावरण; 4 - वेल्डिंग पूल; 5 - कठोर लावा; 6 - क्रिस्टलीकृत वेल्ड धातु; 7 - आधार धातु; 8 - पिघला हुआ इलेक्ट्रोड धातु की बूंदें; 9 - प्रवेश गहराई

चावल। एक एमएमए लेपित धातु इलेक्ट्रोड(तीर वेल्डिंग की दिशा को इंगित करता है): 1 - धातु की छड़; 2 - इलेक्ट्रोड कोटिंग; 3 - चाप का गैस वातावरण; 4 - वेल्डिंग पूल; 5 - कठोर लावा; 6 - क्रिस्टलीकृत वेल्ड धातु; 7 - आधार धातु; 8 - पिघला हुआ इलेक्ट्रोड धातु की बूंदें; 9 - प्रवेश गहराई

इस तथ्य के कारण कि इलेक्ट्रोड धारक में इलेक्ट्रोड की धातु की छड़ के माध्यम से वर्तमान आपूर्ति से वेल्डिंग चालू होता है, रॉड गर्म हो जाती है। यह हीटिंग जितना अधिक होता है, रॉड के माध्यम से वेल्डिंग करंट का प्रवाह उतना ही लंबा होता है और बाद वाले का मूल्य उतना ही अधिक होता है। वेल्डिंग शुरू होने से पहले, धातु की छड़ में परिवेश का तापमान होता है, और इलेक्ट्रोड के पिघलने के अंत तक तापमान 500 ... 600 डिग्री सेल्सियस (कोटिंग में सामग्री के साथ) तक बढ़ जाता है। कार्बनिक पदार्थ- 250 डिग्री सेल्सियस से अधिक नहीं)। इससे इलेक्ट्रोड के पिघलने की दर (पिघली हुई इलेक्ट्रोड धातु की मात्रा) शुरुआत और अंत में भिन्न होती है। वेल्ड पूल में तरल धातु की परत के माध्यम से चाप से आधार धातु में गर्मी हस्तांतरण की स्थितियों में परिवर्तन के कारण बेस मेटल की पैठ की गहराई भी बदल जाती है। नतीजतन, वेल्ड धातु के निर्माण में शामिल इलेक्ट्रोड और आधार धातुओं के अनुपात का अनुपात बदल जाता है, और इसलिए एक इलेक्ट्रोड द्वारा बनाई गई वेल्ड धातु की संरचना और गुण। यह लेपित इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग के नुकसानों में से एक है।

चाप का प्रज्वलन और रखरखाव। चाप के प्रज्वलन (उत्तेजना) से पहले, वेल्डिंग करंट की आवश्यक ताकत सेट की जानी चाहिए, जो इलेक्ट्रोड के ब्रांड, वेल्डिंग की स्थानिक स्थिति, वेल्डेड जोड़ के प्रकार आदि पर निर्भर करती है। प्रज्वलित करने के दो तरीके हैं चाप एक विधि में, इलेक्ट्रोड को उत्पाद की सतह के लंबवत रूप से तब तक लाया जाता है जब तक कि वह धातु को नहीं छूता है और जल्दी से आवश्यक चाप लंबाई तक ऊपर की ओर वापस ले लिया जाता है। दूसरे मामले में, इलेक्ट्रोड धातु की सतह पर आकस्मिक रूप से "धारीदार" होता है। चाप के प्रज्वलन की एक या दूसरी विधि का उपयोग वेल्डिंग की स्थिति और वेल्डर के कौशल पर निर्भर करता है।

चाप की लंबाई इलेक्ट्रोड के ब्रांड और व्यास, वेल्डिंग की स्थानिक स्थिति, किनारों को वेल्ड करने के लिए काटने आदि पर निर्भर करती है। चाप की लंबाई में वृद्धि से जमा वेल्ड धातु की गुणवत्ता इसके तीव्र ऑक्सीकरण और नाइट्राइडिंग के कारण कम हो जाती है, अपशिष्ट और स्पैटर के कारण धातु की हानि बढ़ जाती है, और आधार धातु के प्रवेश की गहराई कम हो जाती है। सीम की उपस्थिति भी बिगड़ती है।

प्रक्रिया के दौरान, वेल्डर आमतौर पर इलेक्ट्रोड को कम से कम दो दिशाओं में ले जाता है। सबसे पहले, यह इलेक्ट्रोड को अपनी धुरी के साथ चाप में फीड करता है, इलेक्ट्रोड पिघलने की दर के आधार पर आवश्यक चाप की लंबाई को बनाए रखता है। दूसरे, यह इलेक्ट्रोड को सीम बनाने के लिए बयान या वेल्डिंग की दिशा में ले जाता है। इस मामले में, एक संकीर्ण मनका बनता है, जिसकी चौड़ाई वेल्डिंग करंट की ताकत और उत्पाद की सतह के साथ चलने वाले चाप की गति पर निर्भर करती है। संकीर्ण मोतियों को आमतौर पर सीम की जड़ को वेल्डिंग करते समय, पतली चादरों को वेल्डिंग करते हुए, और इसी तरह के मामलों में लगाया जाता है।

एक सही ढंग से चयनित इलेक्ट्रोड व्यास और वेल्डिंग वर्तमान ताकत के साथ, चाप गति है बहुत महत्वसीवन गुणवत्ता के लिए। बढ़ी हुई गति से, चाप आधार धातु को उथली गहराई तक पिघला देता है और पैठ की कमी का गठन संभव है। कम गति पर, बेस मेटल में आर्क हीट के अत्यधिक बड़े इनपुट के कारण, अक्सर एक बर्न बनता है, और पिघली हुई धातु वेल्ड पूल से बाहर निकलती है। कुछ मामलों में, उदाहरण के लिए, ढलान पर वेल्डिंग करते समय, चाप के नीचे बढ़ी हुई मोटाई की पिघली हुई इलेक्ट्रोड धातु की एक तरल परत का निर्माण, इसके विपरीत, पैठ की कमी का कारण बन सकता है।

कभी-कभी वेल्डर को इलेक्ट्रोड को वेल्ड में ले जाना पड़ता है, जिससे बेस मेटल और वेल्ड चौड़ाई के प्रवेश की आवश्यक गहराई प्राप्त करने के लिए वेल्ड में चाप गर्मी के वितरण को समायोजित करना पड़ता है। आधार धातु के प्रवेश की गहराई और वेल्ड का गठन मुख्य रूप से इलेक्ट्रोड के अनुप्रस्थ दोलनों के प्रकार पर निर्भर करता है, जो आमतौर पर वेल्ड की धुरी (छवि 2) के सापेक्ष निरंतर आवृत्ति और आयाम के साथ किया जाता है। इलेक्ट्रोड के अंत की गति का प्रक्षेपवक्र वेल्डिंग की स्थानिक स्थिति, किनारों को काटने और वेल्डर के कौशल पर निर्भर करता है। अनुप्रस्थ कंपन के साथ वेल्डिंग करते समय, एक विस्तृत मनका प्राप्त होता है, पैठ का रूप इलेक्ट्रोड के अंत के अनुप्रस्थ कंपन के प्रक्षेपवक्र पर निर्भर करता है, अर्थात। आधार धातु में चाप की गर्मी शुरू करने की शर्तों पर। वेल्डिंग के अंत में - चाप टूटना, क्रेटर को ठीक से वेल्ड किया जाना चाहिए।

गड्ढा एक ऐसा क्षेत्र है जिसमें सबसे बड़ी संख्याधातु के क्रिस्टलीकरण की बढ़ी हुई दर के कारण हानिकारक अशुद्धियाँ, इसलिए इसमें दरारें बनने की संभावना सबसे अधिक होती है। वेल्डिंग के अंत में, वर्कपीस से इलेक्ट्रोड को तेजी से हटाकर चाप को न तोड़े।

इलेक्ट्रोड के सभी आंदोलनों को रोकना और चाप को धीरे-धीरे तब तक लंबा करना आवश्यक है जब तक कि यह टूट न जाए; इस मामले में इलेक्ट्रोड धातु पिघलने से गड्ढा भर जाएगा। कम कार्बन स्टील को वेल्डिंग करते समय, क्रेटर को कभी-कभी सीम से दूर ले जाया जाता है - बेस मेटल पर। चाप में दुर्घटनावश टूट जाने की स्थिति में या इलेक्ट्रोड बदलते समय, चाप उस आधार धातु पर उत्तेजित होता है जो अभी तक क्रेटर के सामने पिघली नहीं है और फिर धातु को क्रेटर में पिघलाया जाता है।

चावल। अंजीर। 2. चौड़े मोतियों के मैनुअल आर्क वेल्डिंग में इलेक्ट्रोड के अंत की गति के मुख्य प्रक्षेपवक्र

चावल। अंजीर। 2. चौड़े मोतियों के मैनुअल आर्क वेल्डिंग में इलेक्ट्रोड के अंत की गति के मुख्य प्रक्षेपवक्र

सीम की लंबाई के आधार पर, वेल्ड की जा रही सामग्री के गुण, वेल्डेड जोड़ों की सटीकता और गुणवत्ता की आवश्यकताएं, सीम की वेल्डिंग विभिन्न तरीकों से की जाती है। अंजीर पर। 3 ऐसी वेल्डिंग योजनाओं को दर्शाता है। सबसे सरल शॉर्ट सीम का कार्यान्वयन है।

चावल। 3. सीम के प्रकार

चावल। 3. सीम के प्रकार

1 - सिंगल-लेयर सीम; 2 - मल्टी-पास सीम; 3 - बहुपरत सीवन।

मार्ग की गति को अंजाम दिया जाता है - शुरुआत से लेकर सीम के अंत तक। यदि सीवन लंबा है (चलो इसे एक सीवन कहते हैं मध्यम लंबाई), फिर वेल्डिंग बीच से छोर तक जाती है (एक रिवर्स स्टेप तरीके से)। यदि एक लंबी सीम को वेल्डेड किया जाता है, तो इसे रिवर्स स्टेपवाइज तरीके से और स्कैटर दोनों में किया जा सकता है। एक विशेषता - यदि रिवर्स स्टेप विधि का उपयोग किया जाता है, तो पूरे सीम को छोटे वर्गों (200 - 150 मिमी प्रत्येक) में विभाजित किया जाता है और प्रत्येक अनुभाग में वेल्डिंग की सामान्य दिशा के विपरीत दिशा में वेल्डिंग की जाती है।

"हिल" या "कैस्केड" का उपयोग संरचनाओं के सीम बनाते समय किया जाता है जो एक बड़े भार और काफी मोटाई की संरचनाओं को ले जाते हैं। 20 - 25 मिमी की मोटाई के साथ, बड़ा तनाव उत्पन्न होता है और दरार का खतरा होता है। "स्लाइड" के साथ वेल्डिंग करते समय, वेल्डिंग ज़ोन लगातार गर्म स्थिति में होना चाहिए, जो दरार की उपस्थिति को रोकने के लिए बहुत महत्वपूर्ण है।

"पहाड़ी" वेल्डिंग का एक रूपांतर "कैस्केड" वेल्डिंग है।

हल्के स्टील को वेल्डिंग करते समय, प्रत्येक वेल्ड परत में वेल्डिंग करंट के आधार पर 3-5 मिमी की मोटाई होती है। उदाहरण के लिए, 100A के करंट पर, चाप धातु को लगभग 1 मिमी की गहराई तक पिघला देता है, जबकि निचली परत की धातु को महीन दाने के निर्माण के साथ 1-2 मिमी की गहराई तक गर्मी उपचार के अधीन किया जाता है। संरचना। 200A तक के वेल्डिंग करंट पर, जमा परत की मोटाई 4 मिमी तक बढ़ जाती है, और उष्मा उपचारनिचली परत 2 - 3 मिमी की गहराई पर होगी।

चावल। चार। वेल्डिंग योजनाएं.

चावल। चार। वेल्डिंग योजनाएं.

1 - वेल्डिंग पास; 2 - बीच से किनारों तक वेल्डिंग; 3 - रिवर्स स्टेप वेल्डिंग; 4 - ब्लॉक वेल्डिंग; 5 - कैस्केड वेल्डिंग; 6 - स्लाइड वेल्डिंग

जड़ जोड़ की बारीक-बारीक संरचना प्राप्त करने के लिए, 100A की वर्तमान ताकत पर, इसके लिए 3 मिमी व्यास वाले इलेक्ट्रोड का उपयोग करके, वेल्डिंग रोलर को लागू करना आवश्यक है। इससे पहले, रूट सीम को अच्छी तरह से साफ किया जाना चाहिए। सीम की ऊपरी परत पर एक एनीलिंग (सजावटी) परत लगाई जाती है। इस परत की मोटाई 1 - 2 मिमी है। यह परत 200 - 300 ए की वर्तमान ताकत पर 5-6 मिमी के व्यास वाले इलेक्ट्रोड के साथ प्राप्त की जा सकती है।

सीवन अंत। वेल्डिंग के अंत में, सीवन के अंत में चाप टूट जाता है, क्रेटर को ठीक से वेल्ड किया जाना चाहिए। गड्ढा सबसे अधिक हानिकारक अशुद्धियों वाला क्षेत्र है, इसलिए इसमें दरार पड़ने की संभावना सबसे अधिक होती है। वेल्डिंग के अंत में, वर्कपीस से इलेक्ट्रोड को तेजी से हटाकर चाप को न तोड़े। इलेक्ट्रोड के सभी आंदोलनों को रोकना और चाप को धीरे-धीरे तब तक लंबा करना आवश्यक है जब तक कि यह टूट न जाए; इलेक्ट्रोड धातु एक ही समय में पिघलने से गड्ढा भर जाएगा।

कम कार्बन स्टील को वेल्डिंग करते समय, क्रेटर को कभी-कभी सीम से दूर ले जाया जाता है - बेस मेटल पर। यदि स्टील को वेल्डेड किया जाता है, जो सख्त संरचनाओं के निर्माण के लिए प्रवण होता है, तो दरार की संभावना के कारण क्रेटर को किनारे से हटाना अस्वीकार्य है।

वेल्डिंग करते समय एकदिश धारा विपरीत ध्रुवताप्रवेश गहराई प्रत्यक्ष ध्रुवता के प्रत्यक्ष प्रवाह से 40-50% अधिक है, जिसे एनोड और कैथोड पर जारी गर्मी की अलग-अलग मात्रा द्वारा समझाया गया है। वेल्डिंग करते समय प्रत्यावर्ती धारारिवर्स पोलरिटी के प्रत्यक्ष प्रवाह के साथ वेल्डिंग करते समय प्रवेश की गहराई 15-20% कम होती है। इलेक्ट्रोड व्यास को वेल्ड करने के लिए धातु की मोटाई, वेल्डिंग की स्थिति के साथ-साथ कनेक्शन के प्रकार और वेल्डिंग के लिए तैयार किनारों के आकार के आधार पर चुना जाता है। जब स्टील की बट-वेल्डिंग शीट निचली स्थिति में 4 मिमी तक मोटी होती है, तो इलेक्ट्रोड व्यास आमतौर पर वेल्डेड होने वाली धातु की मोटाई के बराबर लिया जाता है। अधिक मोटाई के स्टील को वेल्डिंग करते समय, 4-6 मिमी के व्यास वाले इलेक्ट्रोड का उपयोग किया जाता है, बशर्ते कि शामिल होने वाले भागों की पूरी पैठ और सीम का सही गठन सुनिश्चित हो। तनाव मुख्य रूप से सीम की चौड़ाई निर्धारित करता है। प्रवेश की गहराई पर तनाव का बहुत कम प्रभाव पड़ता है। यदि, वोल्टेज में वृद्धि के साथ, वेल्डिंग की गति बढ़ जाती है, तो सीम की चौड़ाई कम हो जाएगी। वर्तमान ताकत मुख्य रूप से इलेक्ट्रोड के व्यास के साथ-साथ इसके काम करने वाले हिस्से की लंबाई, कोटिंग की संरचना और वेल्डिंग की स्थिति पर निर्भर करती है। कैसे अधिक वर्तमान, उत्पादकता जितनी अधिक होती है, यानी उतनी ही अधिक धातु जमा होती है। हालांकि, यदि किसी दिए गए इलेक्ट्रोड व्यास के लिए वर्तमान अत्यधिक है, तो इलेक्ट्रोड जल्दी से अनुमेय सीमा से ऊपर गर्म हो जाता है, जिससे वेल्ड की गुणवत्ता में कमी और स्पैटर में वृद्धि होती है। चित्रा 5. एक प्रारंभिक वेल्डिंग सीम के साथ और एक स्टील अस्तर पर, एक हटाने योग्य तांबे के अस्तर पर, एक चंदवा पर बट वेल्ड वेल्डिंग के लिए योजनाएं दिखाता है।

चित्र 5. बट वेल्डिंग.

चित्र 5. बट वेल्डिंग.

1 - "वजन पर" सीम की वेल्डिंग; 2 - तांबे के अस्तर (हटाने योग्य) पर वेल्डिंग; 3 - स्टील के शेष अस्तर पर वेल्डिंग; 4 - प्रारंभिक और अंडरवेल्डिंग सीम के साथ वेल्डिंग।

क्षैतिज, ऊर्ध्वाधर और छत के जोड़ों को करने के लिए कुछ कौशल की आवश्यकता होती है, क्योंकि पिघली हुई धातु के बाहर निकलने, गिरने की संभावना बहुत अधिक होती है। ऐसा होने से रोकने के लिए, वेल्डिंग को बहुत कम चाप के साथ किया जाना चाहिए। इसके अलावा, इलेक्ट्रोड के अनुप्रस्थ दोलन भी आवश्यक होंगे।

वेल्ड पूल में पिघली हुई धातु की परत को रखने के लिए, यह आवश्यक है कि सतह तनाव बल जमा सामग्री के द्रव्यमान को धारण कर सके। और द्रव्यमान जितना छोटा होगा, इस बल (फिल्म) द्वारा धारण किए जाने की संभावना उतनी ही अधिक होगी। यह निम्न विधि द्वारा प्राप्त किया जा सकता है: इलेक्ट्रोड के अंत को समय-समय पर स्नान से दूर किया जाना चाहिए, जिससे पिघला हुआ धातु आंशिक रूप से क्रिस्टलाइज हो सके। इसके अलावा, एक कम वर्तमान (10 या 20% तक) और एक छोटे व्यास के इलेक्ट्रोड लागू होते हैं। यह सब वेल्डिंग मनका की चौड़ाई में कमी देगा। छत के जोड़ों के लिए, 4 मिमी के व्यास वाले इलेक्ट्रोड इष्टतम होते हैं, क्षैतिज (ऊर्ध्वाधर सहित) जोड़ों के लिए, 5 मिमी के व्यास वाले इलेक्ट्रोड लिए जाते हैं।

छत सीवन। सबसे कठिन: वेल्डिंग इलेक्ट्रोड के आवधिक शॉर्ट सर्किट द्वारा वेल्ड पूल तक किया जाता है, जिसके दौरान वेल्ड पूल की धातु आंशिक रूप से क्रिस्टलीकृत होती है, जिससे वेल्ड पूल की मात्रा कम हो जाती है। उसी समय, पिघला हुआ इलेक्ट्रोड धातु को वेल्ड पूल में पेश किया जाता है। जब चाप को लंबा किया जाता है, तो अंडरकट बनते हैं। इन सीमों को वेल्डिंग करते समय, वेल्ड पूल के पिघला हुआ धातु से स्लैग और गैसों की रिहाई के लिए प्रतिकूल परिस्थितियां बनाई जाती हैं।

चावल। 6. वेल्डिंग के दौरान इलेक्ट्रोड के झुकाव का कोण.

चावल। 6. वेल्डिंग के दौरान इलेक्ट्रोड के झुकाव का कोण.

ए - ऊर्ध्वाधर वेल्डिंग के लिए कोण; बी - क्षैतिज वेल्डिंग के लिए कोण; बी - छत वेल्डिंग के लिए कोण।

ऊर्ध्वाधर सीवन। इसे दो तरह से किया जा सकता है - वंश पर और चढ़ाई पर। ऊपर की ओर वेल्डिंग बेहतर है। इस मामले में, अंतर्निहित, पहले से ही आंशिक रूप से क्रिस्टलीकृत धातु ऊपर पिघली हुई धातु को बरकरार रखती है। इस पद्धति के साथ, सीवन की जड़ और किनारों को उबालना सुविधाजनक है। यह इस तथ्य से समझाया गया है कि इलेक्ट्रोड से पिघला हुआ धातु वेल्ड पूल में निकल जाएगा। इस पद्धति का एकमात्र दोष यह है कि सीम की सतह खुरदरी तराजू से ढकी होगी। डाउनहिल वेल्डिंग करना आसान है, लेकिन भागों के जंक्शन की अच्छी पैठ प्राप्त करना अधिक कठिन होगा। तथ्य यह है कि पिघला हुआ धातु और स्लैग चाप के नीचे बहेगा और केवल सतह तनाव और वर्तमान चाप के बल द्वारा ही आयोजित किया जा सकता है। लेकिन ये दोनों बल अपर्याप्त हो सकते हैं और पिघली हुई धातु प्रवाहित होगी।

क्षैतिज सीम। वर्टिकल की तुलना में निष्पादन में अधिक जटिल। इसका कारण वेल्ड पूल से निचले किनारे तक पिघली हुई धातु का अपवाह है। नतीजतन, ऊपरी किनारे के साथ एक अंडरकट का गठन संभव है। बढ़ी हुई मोटाई की धातु वेल्डिंग करते समय, आमतौर पर केवल एक ऊपरी किनारे को बेवल किया जाता है, निचला वाला पिघला हुआ धातु को वेल्ड पूल में रखने में मदद करता है। गोद जोड़ों में क्षैतिज पट्टिका वेल्ड की वेल्डिंग कठिनाइयों का कारण नहीं बनती है और निचली स्थिति में वेल्डिंग से तकनीक में भिन्न नहीं होती है।

गैर-उपभोज्य इलेक्ट्रोड के साथ आर्गन-आर्क वेल्डिंग के आवेदन का मुख्य क्षेत्र मिश्र धातु स्टील्स और अलौह धातुओं से बने जोड़ हैं। छोटी मोटाई पर, आर्गन वेल्डिंग को बिना एडिटिव के किया जा सकता है। वेल्डिंग विधि प्रदान करता है अच्छी गुणवत्ताऔर वेल्ड का गठन, आपको धातु के प्रवेश की गहराई को सटीक रूप से बनाए रखने की अनुमति देता है, जो उत्पाद की सतह पर एक तरफा पहुंच के साथ पतली धातु को वेल्डिंग करते समय बहुत महत्वपूर्ण है। यह गैर-घूर्णन योग्य पाइप जोड़ों की वेल्डिंग में व्यापक हो गया है, जिसके लिए स्वचालित वेल्डिंग मशीनों के विभिन्न डिजाइन विकसित किए गए हैं। इस रूप में, वेल्डिंग को कभी-कभी कक्षीय वेल्डिंग कहा जाता है। गैर-उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग टाइटेनियम और एल्यूमीनियम मिश्र धातुओं में शामिल होने के मुख्य तरीकों में से एक है।

आर्गन उपभोज्य इलेक्ट्रोड वेल्डिंग का उपयोग स्टेनलेस स्टील्स और एल्यूमीनियम वेल्डिंग के लिए किया जाता है। हालांकि, इसके आवेदन का दायरा अपेक्षाकृत छोटा है।

आर्गन आर्क वेल्डिंग के नुकसान

मैनुअल संस्करण का उपयोग करते समय आर्गन आर्क वेल्डिंग के नुकसान कम उत्पादकता हैं। स्वचालित वेल्डिंग का उपयोग हमेशा छोटे और अलग-अलग उन्मुख सीमों के लिए संभव नहीं होता है।