世界初の内燃機関。 ルドルフディーゼル-内燃機関の発明者

エンジンの作成の歴史 内燃機関ガス灯は高価なキャンドルとうまく競争し始めました。 しかし、照明ガスは照明だけでなく適していました。

1801年、ルボンはガスエンジンの設計に関する特許を取得しました。 この機械の動作原理は、彼が発見したガスのよく知られた特性に基づいていました。つまり、点火すると空気との混合物が爆発し、大量の熱を放出しました。 燃焼生成物は急速に膨張し、強い圧力をかけます 環境。 適切な条件を作り出すことにより、放出されたエネルギーを人間の利益のために使用することが可能です。 Lebonエンジンには、2つのコンプレッサーと1つの混合チャンバーがありました。 1つのコンプレッサーは圧縮空気をチャンバーに送り込み、もう1つのコンプレッサーはガス発生器からの圧縮軽質ガスを送り込むことになっています。 次に、ガスと空気の混合気が作動シリンダーに入り、そこで点火しました。 エンジンは複動式でした。つまり、作業室はピストンの両側で交互に作用していました。 本質的に、ルボンは内燃機関のアイデアを育みましたが、1804年に彼は発明を実現する前に亡くなりました。

その後、さまざまな国の何人かの発明者が、照明ガスを使用して実行可能なエンジンを作成しようとしました。 しかし、これらすべての試みは、蒸気エンジンと首尾よく競争できるエンジンの市場への登場にはつながりませんでした。 商業的に成功した内燃機関を作成したことの名誉は、ベルギーのエンジニア、ジャン・エティエンヌ・ルノワールにあります。 電気めっき工場で働いていたとき、レノワールはガスエンジンの混合気が電気火花で点火できるという考えを思いつき、この考えに基づいてエンジンを作ることにしました。

レノアはすぐには成功しませんでした。 すべての部品の製造と機械の組み立てが可能になった後、1864年には、さまざまな容量の300を超えるそのようなエンジンがすでに製造されました。 金持ちになったレノワールは、自分の車の改良に取り組むことをやめ、これが彼女の運命を決定しました。彼女は、ドイツの発明家アウグストオットーによって作成されたより高度なエンジンによって市場から追い出されました。

1864年に、彼はガスエンジンのモデルの特許を取得し、同じ年に裕福なエンジニアのランゲンと本発明を利用する契約を締結しました。 すぐに会社「オットーアンドカンパニー」が設立されました。

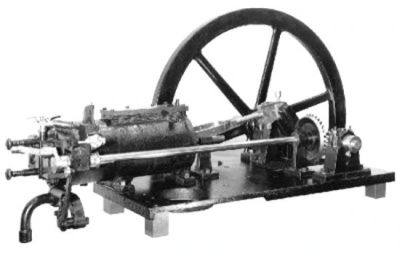

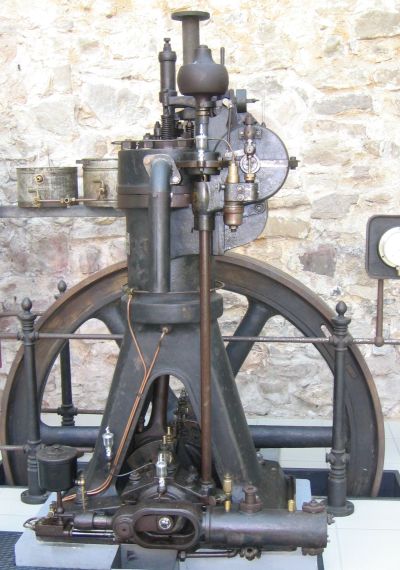

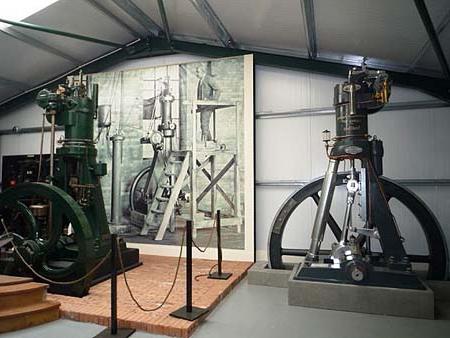

一見したところ、オットーエンジンはレノワールエンジンから一歩後退したものでした。 シリンダーは垂直でした。 回転軸は側面のシリンダーの上に配置されました。 ピストンの軸に沿って、シャフトに接続されたレールがピストンに取り付けられました。 エンジンは次のように動作しました。 回転軸がピストンをシリンダーの高さの1/10上昇させた結果、ピストンの下に希薄な空間が形成され、空気とガスの混合物が吸い込まれました。 その後、混合物が発火した。 オットーもランゲンも、電気工学と放棄された電気点火についての十分な知識を持っていませんでした。 彼らは管を通して直火で発火した。 爆発中、ピストン下の圧力は約4気圧に上昇しました。 この圧力の影響で、ピストンが上昇し、ガスの量が増加し、圧力が低下しました。 ピストンが上がると、特殊な機構がレールをシャフトから切り離しました。 ピストンは、最初はガス圧で、次に慣性によって、その下に真空が発生するまで上昇しました。 したがって、燃焼した燃料のエネルギーは、最大限の完成度でエンジンに使用されました。 これはオットーの主な最初の発見でした。 ピストンの下降ストロークは大気圧の作用で始まり、オットーエンジンはレノアエンジンのほぼ5倍の経済性を備えていたため、すぐに大きな需要がありました。 その後、約5000本が生産されました。 オットーは彼らのデザインを改善するために一生懸命働いた。 すぐにギアラックはクランクギアに置き換えられました。 しかし、彼の発明の中で最も重要なものは、オットーが新しい4ストロークエンジンの特許を取得した1877年に生まれました。 このサイクルは、今日でもほとんどのガスエンジンとガソリンエンジンの動作の根底にあります。 翌年、新しいエンジンはすでに生産されました。

4ストロークサイクルはオットーの最大の技術的成果でした。 しかし、彼の発明の数年前に、フランスのエンジニア、ボー・ド・ロシュによってまったく同じエンジン操作の原理が説明されていたことがすぐにわかりました。 フランスの実業家のグループが法廷でオットーの特許に異議を唱えた。 裁判所は彼らの主張を説得力があると見なした。 彼の特許に由来するオットーの権利は、4ストロークサイクルでの彼の独占の廃止を含めて、大幅に減少しました。

競合他社が4ストロークエンジンの生産を開始しましたが、長年の生産で完成したオットーモデルは依然として最高であり、その需要は止まりませんでした。 1897年までに、さまざまな容量のこれらのエンジンが約42,000台生産されました。 しかし、軽質ガスを燃料として使用したことで、最初の内燃機関の範囲が大幅に狭まりました。 照明とガスのプラントの数はヨーロッパでも重要ではなく、ロシアではモスクワとサンクトペテルブルクの2つしかありませんでした。

したがって、内燃機関用の新しい燃料の探索は止まりませんでした。 何人かの発明者は同じ1872年にガスとしてzhiBraytonのペアを使おうとしました、彼は最初のいわゆる「蒸発」キャブレターの1つを思いつきました、しかし彼は不十分に行動しました。

実用的なガソリンエンジンは10年後まで登場しませんでした。 それはドイツのエンジニアジュリアスダイムラーによって発明されました。 長年、彼はオットー会社で働き、その取締役会のメンバーでした。 80年代初頭、彼は上司に輸送に使用できるコンパクトガソリンエンジンのプロジェクトを提案しました。 オットーはダイムラーの提案に冷たく反応した。 その後、ダイムラーは友人のヴィルヘルムマイバッハと一緒に大胆な決断を下しました。1882年に彼らはオットーの会社を辞め、シュトゥットガルト近くの小さな工房を買収してプロジェクトに取り組み始めました。

デイムラーとマイバッハが直面している問題は簡単なものではありませんでした。彼らは、ガス発生器を必要とせず、非常に軽量でコンパクトであると同時に、乗組員を動かすのに十分強力なエンジンを作成することにしました。 デイムラーはシャフト速度を上げることで出力を上げることを期待していましたが、そのためには混合気に必要な点火周波数を確保する必要がありました。 1883年に、最初のガソリンエンジンは、シリンダーに開いた高温の中空管からの点火で作成されました。

ガソリンエンジンの最初のモデルは、産業用固定設備を対象としていました。

最初のガソリンエンジンで液体燃料を蒸発させるプロセスには、多くの要望が残されていました。 したがって、キャブレターの発明は、エンジン製造に真の革命をもたらしました。 その作成者は、ハンガリーのエンジニアであるDonatBankiです。 1893年に彼はジェット付きキャブレターの特許を取得しました。これはすべての現代のキャブレターのプロトタイプでした。 前任者とは異なり、バンキーの最初の内燃エンジンは単気筒であり、エンジン出力を上げるために、通常はシリンダーの容積を増やしました。 それから彼らはシリンダーの数を増やすことによってこれを達成し始めました。

19世紀の終わりに2気筒エンジンが登場し、20世紀の初めから4気筒エンジンが普及し始めました。

地上を含むあらゆる車両の主な装置は、発電所です。これは、さまざまな種類のエネルギーを機械的な仕事に変換するエンジンです。

輸送エンジンの歴史的発展の過程で、ムーブメントの機械的作業は以下を使用して実行されました。

1)人間と動物の筋力;

2)風と水の流れの力。

3)蒸気の熱エネルギーと いろいろな種類気体、液体、固体燃料;

4)電気および化学エネルギー;

5)太陽エネルギーと原子力エネルギー。

自走車を製造する試みの記録は、すでにXV〜XVI世紀にありました。 確かに、これらの「乗り物」の発電所は人の筋力でした。 最初のかなりよく知られている自走式の「筋肉動力」設備の1つは、ニュルンベルクの脚のない時計職人、ステファンファーフルールによる手動の馬車で、1655年に製造されました。

ロシアで最も有名なのは、1752年に農民L.L.シャムシュレンコフによってサンクトペテルブルクに建設された「自走式馬車」でした。

この馬車は、数人を乗せるのに十分な広さで、2人の筋力によって動き始めました。 現代のものに近いデザインの最初のペダルメタル自転車は、18世紀と19世紀の変わり目に、パーマ州のVerkhotrussky地区の農奴であるArtamonovによって作られました。

最も古い発電所は、輸送用ではありませんが、油圧エンジンです。落下する水の流れ(重量)によって駆動される水車と、 風力タービン。 風の力は古くから帆船の動きに使われ、ずっと後には回転船にも使われてきました。 回転船での風の使用は、帆に取って代わった垂直回転柱の助けを借りて行われました。

17世紀の登場 水エンジン、そして後に蒸気エンジンは、工場生産の出現と発展、そして産業革命において重要な役割を果たしました。 しかし、自走車の発明者たちが最初の蒸気機関を車両に使用するという大きな期待は実現しなかった。 フランスのエンジニアJosephCagnoによって1769年に製造された、2.5トンの運搬能力を備えた最初の蒸気自走車は、非常にかさばり、動きが遅く、15分ごとに強制的に停止する必要があることが判明しました。

19世紀の終わりにのみ。 フランスでは、蒸気機関を搭載した自走砲の非常に成功したサンプルが作成されました。 1873年から、フランスのデザイナーAdemeBoletはいくつかの成功した蒸気エンジンを製造しました。 1882年、ディオンブートンの蒸気車が登場しました。

そして1887年-「蒸気の使徒」と呼ばれたレオン・セルポールの車。 Serpoleによって作成されたフラットチューブボイラーは、ほぼ瞬時に水が蒸発する非常に完璧な蒸気発生器でした。

セルポール蒸気車は、1907年まで多くのレースや高速競技でガソリン車と競争していました。同時に、輸送エンジンとしての蒸気エンジンの改良は、重量とサイズを削減し、効率を高める方向で今日も続いています。

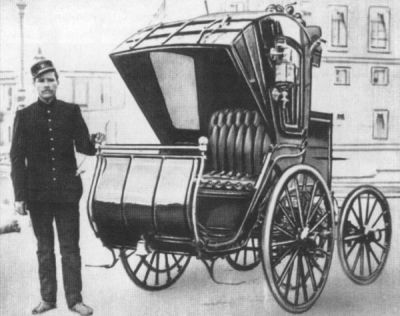

19世紀後半の蒸気機関の改良と内燃機関の開発。 多くの発明者による使用の試みを伴った 電気エネルギー輸送エンジン用。 3千年紀の前夜、ロシアは都市の地上電気輸送、つまり路面電車の使用100周年を祝いました。 100年ちょっと前、19世紀の80年代に、最初の電気自動車が登場しました。 それらの外観は、1860年代の創造に関連しています 鉛バッテリー。 しかし、比重が大きすぎて容量が足りないため、電気自動車は蒸気機関やガソリンエンジンとの競争に参加できませんでした。 より軽く、よりエネルギーを消費する銀亜鉛電池を搭載した電気自動車も、幅広い用途が見出されていません。 ロシアでは、才能のあるデザイナーI.V.ロマノフが19世紀の終わりに作成しました。 かなり軽いバッテリーを搭載したいくつかのタイプの電気自動車。

電気自動車にはかなり高い利点があります。 まず第一に、それらは排気ガスを全く持たないので環境に優しいです、それらは非常に良い牽引特性と回転数の減少で増加するトルクによる高い加速を持っています。 電気自動車やトロリーバスは、環境汚染を減らすために根本的に問題を解決する必要があるため、安価な電力を使用し、操作が簡単で、操作の信頼性などがあります。

レシプロ内燃エンジンを作成する試みは、18世紀の終わりに行われました。 そのため、1799年に、英国人D.バーバーは、木材の蒸留によって得られた空気とガスの混合物で動作するエンジンを提案しました。 ガスエンジンの別の発明者であるエティエンヌレノワールは、燃料として照明ガスを使用しました。

1801年に、フランス人のフィリップデボネットは、空気とガスが独立したポンプによって圧縮され、混合チャンバーに供給され、そこからエンジンシリンダーに供給され、そこで混合物が電気火花によって点火されるガスエンジンプロジェクトを提案しました。 このプロジェクトの出現は、混合気の電気点火のアイデアの誕生日と見なされます。

混合気を予圧縮して4ストロークサイクルで作動する新しいタイプの最初の定置エンジンは、ケルンの整備士N.Ottoによって1862年に設計および製造されました。

これまでのほとんどすべての最新のガソリンおよびガスエンジンは、オットーサイクル(一定量の入熱を伴うサイクル)で動作します。

輸送乗務員のための内燃機関の実用化は70年代から80年代に始まりました。 19世紀 燃料としてのガスとガソリンと空気の混合物の使用とシリンダー内の予圧縮に基づいています。 ドイツの3人の設計者は、油蒸留の液体画分で動作する輸送エンジンの発明者として公式に認められています。1885年8月29日付けの特許に従って、ガソリンエンジンを搭載したオートバイを製造したゴットリープダイムラー。

1886年3月25日付けの特許に基づいてガソリンエンジンを搭載した三輪車を製造したカールベンツ。

ルドルフ・ディーゼルは、圧縮中に放出される熱により空気と液体燃料の混合気が自己発火するエンジンについて、1892年に特許を取得しました。

ここで、石油蒸留の軽い部分で作動する最初の内燃機関がロシアで作成されたことに注意する必要があります。 そのため、1879年に、ロシアの船員I.S. Kostovichが設計し、1885年に、低質量で高出力の8気筒ガソリンエンジンのテストに成功しました。 このエンジンは航空車両用でした。

1899年、圧縮点火を備えた世界初の経済的で効率的なエンジンがサンクトペテルブルクで作成されました。 このエンジンの動作サイクルのコースは、等温燃焼でカルノーサイクルを実行することを提案したドイツのエンジニアR.ディーゼルによって提案されたエンジンとは異なりました。 ロシアでは、短期間で新しいエンジンであるコンプレッサーレスディーゼルエンジンの設計が改善され、1901年にすでにG.V.トリンクラーによって設計されたコンプレッサーレスディーゼルエンジンがロシアで製造され、Ya.V。マミンによって設計されたものが1910年。

ロシアのデザイナーE.A.Yakovlevは、灯油エンジンを搭載した自動車を設計および製造しました。

ロシアの発明家と設計者は、乗組員とエンジンの作成に成功しました:F. A. Blinov、Khaidanov、Guryev、Makhchanskyなど他の。

20世紀の70年代までのエンジンの設計と製造における主な基準。 リッター容量を増やし、その結果、最もコンパクトなエンジンを手に入れたいという要望がありました。 70〜80年の石油危機の後。 主な要件は、最大の効率を得ることでした。 20世紀の最後の10〜15年。 エンジンの主な基準は、エンジンの環境清浄度、そしてとりわけ、良好な経済性と高出力を確保しながら排気ガスの毒性を大幅に低減するための、ますます高まる要件と基準です。

キャブレター付きエンジン、 長い年月コンパクトさとリットル容量の点で競合他社がなかったが、今日の環境要件を満たしていません。 キャブレターも 電子制御ほとんどのエンジン動作モードでの排気ガス毒性に関する最新の要件を満たすことを保証することはできません。 これらの要件と世界市場における厳しい競争条件により、車両用、とりわけ乗用車用の発電所のタイプが急速に変化しました。 今日、電子システムを含むさまざまな制御システムを備えたさまざまな燃料噴射システムが、乗用車エンジンでのキャブレターの使用にほぼ完全に取って代わっています。

20世紀の最後の10年間に、世界最大の自動車会社によるエンジン製造の抜本的な再構築。 ロシアのエンジンビルの減速の第3期間と一致しました。 国の経済危機のため、国内産業はエンジン製造を新しいタイプのエンジンの生産にタイムリーに移行することを保証することができませんでした。 同時に、ロシアには、有望なエンジンを作成するための優れた研究予備力と、既存の科学および設計予備力を生産に迅速に実装できる専門家の有資格者がいます。 過去8〜10年間で、排気量を調整でき、圧縮比を調整できるエンジンの基本的に新しいプロトタイプが開発され、製造されてきました。 1995年に、マイクロプロセッサベースの燃料供給および点火制御システムが開発され、ZavolzhskyMotorPlantおよびNizhnyNovgorodAutomobile Plantで実装されました。これにより、EURO-1環境基準への準拠が保証されます。 マイクロプロセッサ燃料供給制御システムとコンバータを備えたエンジンのサンプルは、EURO-2の環境要件を満たすように開発および製造されました。 この期間中に、NAMIの科学者と専門家は、有望なターボコンパウンドディーゼルエンジン、従来のレイアウトの一連のディーゼルおよびガソリン環境に優しいエンジン、水素燃料エンジン、地面に穏やかな効果を持つフローティングオフロード車を開発および作成しました。など。

現代の地上輸送モードは、主にレシプロ内燃エンジンを発電所として使用することにより開発されています。 主に自動車、トラクター、農業、道路輸送、建設機械に使用されているのは、依然として主要なタイプの発電所であるピストン内燃エンジンです。 この傾向は今日も続いており、近い将来も続くでしょう。 ピストンエンジンの主な競争相手は、ガスタービンと電気、ソーラー、ジェットです。 発電所-オートトラクターエンジンが世界中の多くの企業や企業で継続しているため、それらの改良と改善に取り組んでいますが、実験サンプルと小さなパイロットバッチを作成する段階をまだ離れていません。

内燃機関の作成のための最初のアイデアはに属します 17世紀、1680年にホイヘンスはシリンダー内の火薬のチャージを爆発させることによって機能するエンジンを構築することを提案しました。 18世紀の終わりから19世紀の初めまでに、化石燃料の熱をエンジンシリンダー内で仕事に変換することに関連する多くの特許がさかのぼります。 しかし、実用に適したこのタイプの最初のエンジンは、1860年にレノア(フランス)によって製造され、特許を取得しました。 エンジンは予圧縮なしで軽質ガスで作動し、効率は約3%でした。

19世紀の70〜80年代には、急速燃焼サイクルで作動する火花点火ガソリンエンジンが実際に広く使用されるようになりました。 1885年以来、ガソリン内燃エンジンを搭載した自動車の建設が始まりました。 このタイプのエンジンの開発に多大な貢献をしたのは、カールベンツ、ロバートボッシュ(ドイツ)、ダイムラー(オーストリア)です。 これらのエンジンはロシアでも開発されました-ロシア艦隊I.S.の船長 Kostovichは、1879年に当時最軽量の80hp飛行船エンジンを製造しました。 比重は3kg/ hpで、ドイツのエンジニアをはるかに上回っています。

内燃機関の開発における次の段階は、いわゆる「熱量」エンジンの作成でした。このエンジンでは、燃料は電気火花ではなく、シリンダー内の高温部分によって点火されました。 このようなエンジンは、19世紀初頭に製造され始めました。

1892年、MAN(ドイツ)のエンジニアであるルドルフディーゼルは、新しい内燃エンジンの特許を取得しました(1892年2月28日付けの特許番号67207)。 1893年に、彼はパンフレット「蒸気エンジンおよび他の現在存在するエンジンを置き換えるように設計された合理的な熱エンジンの理論と設計」を発表しました。 「合理的な」エンジンは、250 atmの圧縮圧力、75%の効率、カルノーサイクル(T = constでの熱供給)に従って動作し、シリンダーの冷却、燃料炭塵なしで動作することを想定していました。

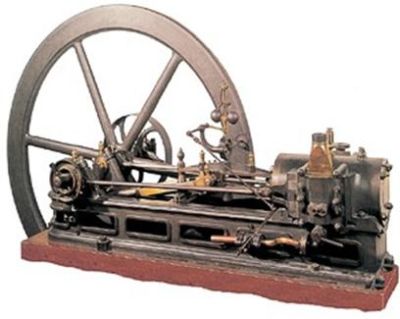

1893年、アウグスブルクのMAN工場でそのようなエンジンを製造する試みが行われました。 作品は作者自身が監修しました。 同時に、アイデアを実行することの不可能性が明らかになりました-エンジンは炭塵で動作できず、T=constでの燃焼は実行できませんでした。 1894年に、短時間無負荷で運転できる2番目のエンジンが製造されました。 1895年に製造された3番目のエンジンはより成功したことが判明しました。 それはR.ディーゼルの主な提案を放棄しました-エンジンは灯油で作動し、燃料は圧縮空気で噴霧され、燃焼はP = constで実行され、シリンダーの水冷が提供されました。

1897年2月、公式テスト用に発表されたのは4番目のエンジンのみで、出力は約20 hp、圧縮圧力は30 atm、効率は26〜30%でした。 このような高効率は、これまでどの熱機関でも達成されていませんでした。

新しいエンジンのサイクルは、特許やパンフレットに記載されているものとは大幅に異なっていました。 これは、他の実験エンジンで以前に知られ、テストされた原理を実装しました-シリンダー内の空気の事前圧縮、圧縮行程の終わりでの直接燃料供給、燃料の自己点火など。 構築されたエンジンと最初の特許の違い、および他の発明者のアイデアの使用は、R。ディーゼルに対する多くの攻撃、彼の多数の訴訟および財政的困難を引き起こしました。 おそらく、これは第一次世界大戦の開始前にR.ディーゼルの悲劇的な死を引き起こしました。 それにもかかわらず、新しいエンジンの作成におけるR.ディーゼルのメリットの認識と、産業および輸送におけるその広範な導入に敬意を表して、圧縮点火エンジンは「ディーゼル」と呼ばれました。

1898年、「リュドビックノーベル」社のサンクトペテルブルク機械工場(現在は工場

「ロシアのディーゼル」)は、新しいエンジンの生産のためのライセンスを購入しました。 目標は、(欧米で使用されていた高価な灯油の代わりに)安価な燃料である原油でエンジンを確実に作動させることでした。 この問題は首尾よく解決されました。1899年1月、ロシアで製造された最初のディーゼルエンジンがテストされ、容量は20hpでした。 200rpmの速度で。

ロシアのエンジニアは、ディーゼルエンジニアリングの多くの設計上の問題を解決し、後に一般的に受け入れられるようになった設計の詳細を説明しました。 我が国では、船舶でのディーゼルエンジンの使用に関連する問題も解決されました。 1903年、世界初のモーター船「バンダル」が就航しました。これは、総出力360 hpの3つの非可逆4ストロークエンジンを搭載した、容量820トンの湖型タンカーです。 1908年に、世界初の船舶が建造されました。カスピ海を航行するためのタンカー「デロ」(後の「V.チャロフ」)で、排気量は6000トンで、それぞれ500馬力のディーゼルエンジンが2隻あります。 植物に続いて「L. ノーベル、コロメンスキー、ソルモフスキーの各工場がディーゼルエンジンの生産を開始しました。

ロシアでのディーゼル産業の成功のおかげで、ディーゼルエンジンはかつて「ロシアのエンジン」と呼ばれるようになりました。 ロシアは第一次世界大戦まで海洋ディーゼル産業で主導的な地位を維持しました。 そのため、1912年まで、600馬力を超える主要なディーゼル出力を備えた16隻のモーター船が世界中で建造されました。 それらの14はロシアで建てられました。 20年代でも、第一次世界大戦中の国民経済の大規模な破壊にもかかわらず、 内戦、私たちの国では、グレード6 DKRN 38 / 50、4DKRN 41/50、および6DKRN 65/86の船舶用低速クロスヘッドエンジンが、それぞれ750、500、および2400hpの総出力で作成および製造されました...

高圧に圧縮された空気を使用して燃料がシリンダーに供給されるコンプレッサーディーゼルエンジンは、使用開始から30年代半ばまで、世界の慣行で主に流通していました。 原則として、低速クロスヘッド2または4ストロークディーゼルエンジン(多くの場合複動式)が主なものとして使用されました。 2ストローク内燃エンジンのパージは、クランクシャフトから駆動されるピストンパージポンプによって実行されました。

サンクトペテルブルク技術研究所G.V.の学生によって1898年に特許を取得したコンプレッサーレスディーゼルエンジンのアイデア トリンクラー(後にゴーキー工科大学の教授 水運)は、高圧ポンプを使用した直接燃料噴射用に十分に信頼性の高い燃料装置が作成された1930年代にのみ広く開発されました。

第二次世界大戦後、ディーゼル産業の特に急速な発展が見られました。 輸送艦隊の船の主エンジンとしての主な分布は、プロペラに直接作用する低速クロスヘッド2ストロークリバーシブルコンプレッサーレス単動ディーゼルエンジンによって受け取られました。 補助エンジンとして、中速トランクマウント4ストロークディーゼルエンジンが使用され、今日まで使用されています。

1950年代に、主要なディーゼル製造会社は、ガスタービン過給を使用してエンジンを強制する作業を開始し、エンジニアによってテストされ、特許を取得しました。 ブチ(スイス)は1925年にさかのぼります。 低速2ストロークエンジンでは、過給により、Peシリンダー内の平均有効圧力が4〜6 kg / cm2(50秒前半)から60秒で7〜5〜8.3 kg/cm2に上昇しました。最大38〜40%の有効効率エンジン。 70年代には、過給エンジンのさらなるブーストにより、シリンダー内の平均有効圧力が11〜12 kg/cm2に増加しました。 最大シリンダー直径は1900〜2900 mmのピストンストロークと5000〜6000hpのシリンダー出力で1050〜1060mmに達しました。 現在、業界は、シリンダー内の平均有効圧力が18〜19.1 kg / cm2、シリンダー直径が最大960〜980 mm、ピストンストロークが最大3150の低速船舶用エンジンを世界市場に供給しています。 -3420mm。 総容量は82000-93000elsに達します。 最大48-52%の実効効率で。 このような効率指標は、どの熱機関でも達成されていません。

1950年代の中速4ストロークエンジンの場合、平均有効圧力Peは6.75〜8.5 kg/cm2の範囲でした。 1960年代に、Reは14〜15 kg/cm2に増加しました。 1970年代と1980年代に、すべての主要なディーゼル製造会社は17〜20 kg/cm2のPeレベルに達しました。 実験エンジンでは、Re 25-30 kg/cm2が得られました。 最大シリンダー直径はDts=600-650 mm、ピストンストロークS = 600-650 mm、最大シリンダー出力Nec = 1500-1650 el。、実効効率は42-45%でした。 およそそのような指標は、今日の中速4ストロークエンジンの市場で提供されています。

より多くの傾向 広く使われている船の主なものとしての中速エンジン 海軍 1960年代に登場しました。 ある程度、競争力の高いRS-2エンジンを開発したピルスティック社(フランス)の成功や、高さ制限のある特殊船の開発ニーズと連動していた。エンジンルームの。 その後、このタイプのエンジンは、他の企業(V 65/65 Sulzer-MAN、60M Mitsui、TM-620 Stork、Vartsila 46など)によっても作成されました。排気ガスから環境へ。

低速2ストロークディーゼルは、現代の船舶用途で最も一般的なメインエンジンであり続けています。 同時に、このクラスのエンジンをめぐる市場での激しい競争の結果、Burmeister and Wein(デンマーク)とSulzer(スイス)の2つのデザインしか残っていませんでした。 MAN(ドイツ)、Doxford(イギリス)、Fiat(イタリア)、Getaverken(スウェーデン)、Stork(オランダ)による同様の設計の低速エンジンの生産は中止されました。

スルザー社は、80年代初頭にかなり高性能なRTAタイプのエンジンを製造してきましたが、それでも年々生産量を減らしていきました。 1996年と1997年 同社はRTAエンジンの注文をまったく受けていません。 その結果、New Sulzer Dieselの支配株がVartsila(フィンランド)に買収されました。

1981年、Burmeister&Weinは、MCタイプの非常に経済的なロングストロークモーターを開発しました。 しかし、同社は財政難を克服することができず、MANに支配権を譲渡しました。 MAN-B&W協会は、MCシリーズのエンジンの改良を続けており、シリンダー直径が280〜980 mmで、ピストンストロークと直径の比率がS / D=2.8に等しいクロスヘッドエンジンを消費者に提供しています。 3.2および3.8。

ロシアでは、1959年以来、ブリャンスク機械製造工場でBurmeisterandVineのライセンスに基づいて最新の低速ディーゼルエンジンが製造されています。 エンジンは、国内船と外国建造船の両方に搭載されています。

低速クロスヘッドエンジンのさらなる改善は、過給によるエンジンのブースト、比重の低減、信頼性の向上、開口部間の耐用年数の延長、最も重い残留燃料の使用、および環境への有害な排出の削減という道をたどります。 地球上の液体石油燃料の限られた埋蔵量を考えると、 研究作業低速ディーゼルエンジンのシリンダー内の燃料としての炭塵の使用について。

1世代以上の科学者が機械エンジンの効率を上げるのに苦労しました。 しかし、アイデアを提出してそれを理論的に実証することは、何か新しいものを発明することを意味するものではありません。 何百人もの争いを実際に確認し、誇らしげに「発明者」の称号を授けることができたのはその人たちです。 ルドルフ・ディーゼルが空気圧縮によって点火された内燃機関を世界にもたらしたのはまさにそのような開業医でした。

偉大な発明者の伝記

ルドルフディーゼルは1858年にパリで生まれました。 私の父は製本職人として働いていました、家族は生きるために十分なお金を持っていました。 それにもかかわらず、普仏戦争が独自の調整を行ったため、イギリスへの移動は避けられませんでした。 そして、ご存知のように、ディーゼル家は国籍によってドイツ人に属していました、そしてショーヴィニストの反応を避けるために、彼らは引っ越すことを決心しなければなりませんでした。

すぐに、12歳のルドルフは彼の母方の兄弟であるバルニケル教授と一緒に勉強するために彼の母国ドイツに送られました。 家族は彼をとても暖かく迎え、本物の学校で勉強し、そしてアウグスブルク工科学校でたくさんの本を読み、賢い叔父との会話は将来の世界的に有名な発明家に利益をもたらしました。 1875年以来、優秀な学生であるルドルフディーゼルは、ミュンヘン高等専門学校で研究を続け、そこで彼は内燃機関を発明するというアイデアに夢中になりました。 バウアーファインド教授との会話の中で、彼は機械工学などの技術分野における現代世界の最大の関心について学生に話しました。  その時だけ、彼はその少年が長い間夢を見ていて、蒸気機関を内燃機関に置き換えることに取り組んでいることを知りました。 勉強した後、ミュンヘンの学校の教授であるカール・リンデは、ディーゼルを冷凍工場で働くように誘いました。そこでは、若い男が12年間ディレクターの地位にありました。 主な雇用にもかかわらず、ルドルフディーゼルは、人生の主な目標である仕事を辞めませんでした。この発明は、後に彼にちなんで名付けられました。 ここだけです 現代人、ディーゼルエンジンについて知っているので、その発明者の名前をすでに忘れています。

その時だけ、彼はその少年が長い間夢を見ていて、蒸気機関を内燃機関に置き換えることに取り組んでいることを知りました。 勉強した後、ミュンヘンの学校の教授であるカール・リンデは、ディーゼルを冷凍工場で働くように誘いました。そこでは、若い男が12年間ディレクターの地位にありました。 主な雇用にもかかわらず、ルドルフディーゼルは、人生の主な目標である仕事を辞めませんでした。この発明は、後に彼にちなんで名付けられました。 ここだけです 現代人、ディーゼルエンジンについて知っているので、その発明者の名前をすでに忘れています。

最初の内燃機関

ルドルフ・ディーゼルは、彼の夢を実現するために長年の努力を注ぎました。 カール・リンデの助けを借りて、アウグスブルク工科大学の学会は理論計算を見て、彼の研究に興味を持ち、実験の余地を提供しました。 ルドルフは2年間にわたって発明を改善し、実験の1つで爆発が発生し、科学者自身がほとんど怪我をしました。

すぐに正義が勝ち、ハードワークが報われました-最初のディーゼルがひっくり返ったディーゼルは助けを借りて点火しようと決心し、そこに燃料を注入しました。その結果、炎が発生しました。 ロシアとアメリカへの招待である世界中の科学者の仕事が認められたにもかかわらず、母国ドイツは彼の発明に固執し続け、そのようなエンジンは長い間存在していたと述べた。 おそらく他のドイツの発明が開発中に存在していましたが、世界は静止しておらず、開発されており、勝者は最初にフィニッシュラインに到達した人です。  ドイツからのそのような反応で、ルドルフ・ディーゼルは合意に達することができませんでした、そして、1913年9月29日に、彼はロンドンに汽船に乗って、彼の目的地に到着しませんでした。 夜は科学者だけが病棟に残り、朝は空っぽで、ナイトスーツには触れなかった。 これがドイツの認識の欠如による自殺なのか、悲劇的な事故なのかは不明です。 しばらくして、漁師たちはきちんとした服を着た男の死体を釣り上げましたが、激しい雷雨が彼らに体を海に投げ戻すことを余儀なくさせました。 迷信的な漁師は、彼らが水の要素にとどまることを求めていると感じました。 冷たい水と砂底は素晴らしい発明家の最後の家になりました。彼の記憶は今でも彼のディーゼルエンジンに残っています。

ドイツからのそのような反応で、ルドルフ・ディーゼルは合意に達することができませんでした、そして、1913年9月29日に、彼はロンドンに汽船に乗って、彼の目的地に到着しませんでした。 夜は科学者だけが病棟に残り、朝は空っぽで、ナイトスーツには触れなかった。 これがドイツの認識の欠如による自殺なのか、悲劇的な事故なのかは不明です。 しばらくして、漁師たちはきちんとした服を着た男の死体を釣り上げましたが、激しい雷雨が彼らに体を海に投げ戻すことを余儀なくさせました。 迷信的な漁師は、彼らが水の要素にとどまることを求めていると感じました。 冷たい水と砂底は素晴らしい発明家の最後の家になりました。彼の記憶は今でも彼のディーゼルエンジンに残っています。

と コンテンツ

はじめに…………………………………………………………………….2

1.創造の歴史………………………………………………。…..3

2.ロシアの自動車産業の歴史……………………………7

3.レシプロ内燃エンジン……………………8

3.1ICE分類………………………………………….8

3.2ピストン内燃エンジンの基礎………………………9

3.3動作原理……………………………………………..10

10

3.54ストロークディーゼルエンジンの動作原理……………11

3.6仕組み 2ストロークエンジン…………….12

3.74ストロークキャブレターとディーゼルエンジンのデューティサイクル…………………………………………。…………….13

3.84ストロークエンジンのデューティサイクル………...……14

3.92ストロークエンジンの作動サイクル………………...15

結論………………………………………………………………..16

序章。

20世紀はテクノロジーの世界です。 強力な機械が地球の腸から数百万トンの石炭、鉱石、石油を抽出します。 強力な発電所は、数十億キロワット時の電力を生成します。 何千もの工場や工場が、衣服、ラジオ、テレビ、自転車、車、時計、その他の必要な製品を製造しています。 電信、電話、ラジオは私たちを全世界と結びつけます。 列車、船、飛行機は私たちを大陸や海を高速で運びます。 そして、私たちの真上、地球の大気圏外では、ロケットや地球の人工衛星が飛んでいます。 これはすべて、電気の助けがなければ機能しません。

人は自然の完成品を流用することから彼の開発を始めました。 すでに開発の最初の段階で、彼は人工工具を使い始めました。

生産の発展に伴い、機械の出現と発展の条件が形になり始めています。 最初は、道具のような機械は、人の仕事を助けるだけでした。 それから彼らは徐々にそれを取り替え始めました。

封建時代の歴史の中で、初めて水流の力がエネルギー源として使われました。 水の動きが水車を回転させ、それがさまざまなメカニズムに動力を供給しました。 この間、多種多様な技術機械が登場しました。 しかし、これらの機械の普及は、近くの水の流れの不足によってしばしば妨げられました。 地球のどこにいても機械に動力を供給するための新しいエネルギー源を探す必要がありました。 彼らは風力エネルギーを試しましたが、効果がないことがわかりました。

彼らは別のエネルギー源を探し始めました。 発明家は長い間働き、多くの機械をテストしました-そして最後に、新しいエンジンが構築されました。 蒸気機関でした。 彼は工場や工場で数多くの機械や工作機械を動かしました。 初期のXIX世紀、最初の陸上蒸気機関車、蒸気機関車が発明されました。

しかし、蒸気機関は複雑で、かさばり、そして高価でした。 急速に発展している機械輸送には、小型で安価な別のエンジンが必要でした。 1860年、フランス人のレノワールは、蒸気エンジン、ガス燃料、電気火花の構造要素を点火に使用して、実用化された最初の内燃エンジンを設計しました。

1.作成の歴史

内部エネルギーを使用するということは、それによって有用な仕事をすること、つまり内部エネルギーを機械的エネルギーに変換することを意味します。 試験管に少量の水を注ぎ、沸騰させる(さらに、試験管は最初はコルクで閉じられている)という最も単純な実験では、コルクは結果として生じる蒸気の圧力の下で上昇し、飛び出します。

言い換えれば、燃料のエネルギーは蒸気の内部エネルギーに変換され、蒸気は膨張して機能し、プラグをノックアウトします。 したがって、蒸気の内部エネルギーはプラグの運動エネルギーに変換されます。

試験管を丈夫な金属製のシリンダーに交換し、コルクをシリンダーの壁にぴったりとはまり、シリンダーの壁に沿って自由に動くことができるピストンに交換すると、最も単純な熱機関が得られます。

熱機関は、燃料の内部エネルギーが機械的エネルギーに変換される機械です。

熱機関の歴史は遠い過去にさかのぼります、と彼らは言います、2000年以上前、紀元前3世紀に、偉大なギリシャの機械工と数学者アルキメデスは蒸気で発射する大砲を作りました。 アルキメデスの大砲の絵とその説明は、18世紀後、偉大なイタリアの科学者、エンジニア、芸術家のレオナルドダヴィンチの写本で発見されました。

この銃はどのように発砲しましたか? バレルの一端は火で強く加熱されました。 次に、バレルの加熱部分に水を注ぎました。 水はすぐに蒸発し、蒸気に変わりました。 蒸気は膨張し、力と轟音でコアを投げ出しました。 ここで私たちにとって興味深いのは、大砲の銃身がシリンダーであり、それに沿ってコアがピストンのようにスライドしたことです。

約3世紀後、地中海のアフリカ沿岸にある文化的で豊かな都市、アレクサンドリアで、歴史家がアレクサンドリアのヘロンと呼んでいる優れた科学者ヘロンが住み、働きました。 ヘロンは私たちに降りてきたいくつかの作品を残し、その中で彼は当時知られているさまざまな機械、装置、メカニズムについて説明しました。

ヘロンの著作には、現在ヘロンのボールと呼ばれている興味深い装置の説明があります。 水平軸を中心に回転できるように固定された中空の鉄球です。 沸騰したお湯の入った密閉ボイラーから、蒸気はチューブを通ってボールに入り、湾曲したチューブを通ってボールから逃げ、ボールは回転し始めます。 蒸気の内部エネルギーは、ボールの回転の力学的エネルギーに変換されます。 ヘロンのボールは、最新のジェットエンジンのプロトタイプです。

当時、ヘロンの発明は応用を見つけることができず、ただ楽しいままでした。 15世紀が過ぎました。 中世以降に起こった科学技術の新たな開花の間に、レオナルドダヴィンチは蒸気の内部エネルギーを使用することを考えています。 彼の原稿には、シリンダーとピストンを描いたいくつかの図があります。 シリンダー内のピストンの下には水があり、シリンダー自体が加熱されます。 レオナルド・ダ・ヴィンチは、水を加熱し、膨張して体積を増加させた結果として形成された蒸気が、抜け道を探してピストンを押し上げると想定しました。 その上向きの動きの間に、ピストンは有用な仕事をすることができました。

偉大なレオナルドの生涯を生きたジョヴァンニブランカは、蒸気エネルギーを使用するエンジンを多少異なる方法で想像しました。 ホイールでした

ブレード、蒸気のジェットが力で2番目に当たったため、ホイールが回転し始めました。 実際、それは最初の蒸気タービンでした。

17〜18世紀には、イギリス人のトーマス・セイヴァリー(1650-1715)とトーマス・ニューコメン(1663-1729)、フランス人のデニス・パパン(1647-1714)、ロシアの科学者イワン・イワノビッチ・ポルズノフ(1728-1766)などが蒸気機関の発明。

Papinは、ピストンが自由に上下に動くシリンダーを作りました。 ピストンはケーブルで接続され、ブロックの上に投げられ、負荷がかかり、ピストンに続いて、ピストンも上下しました。 Papinによれば、ピストンは、水を汲み上げるウォーターポンプなどの機械に接続することができます。 ポポックスはシリンダーの下部ヒンジ部分に注がれ、それから火がつけられました。 結果として生じるガスは、膨張しようとして、ピストンを押し上げました。 その後、シリンダーとピストンに外部からダイオード水を注入しました。 シリンダー内のガスが冷却され、ピストンへの圧力が低下しました。 ピストンは、自重と外部大気圧の作用下で、負荷を持ち上げながら下降しました。 エンジンは便利な仕事をしました。 実用的な目的のために、彼は不適切でした:彼の仕事の技術サイクルはあまりにも複雑でした(火薬の埋め戻しと点火、水を注ぐ、そしてこれはエンジンの操作全体を通してです!)。 さらに、そのようなエンジンの使用は安全とはほど遠いものでした。

しかし、パレンの最初の車に最新の内燃エンジンの特徴を見ないことは不可能です。

彼の新しいエンジンでは、パピンは火薬の代わりに水を使用していました。 ピストン下のシリンダーに流し込み、シリンダー自体を下から加熱しました。 結果として生じる蒸気はピストンを上げました。 次に、シリンダーが冷却され、その中の蒸気が凝縮しました-再び水に変わりました。 ピストンは、パウダーエンジンと同様に、重量と大気圧の影響で倒れました。 このエンジンは粉末エンジンよりもうまく機能しましたが、本格的な実用化にはほとんど役に立ちませんでした。火を始動して除去する、冷却水を供給する、蒸気が凝縮するのを待つ、水を切るなどが必要でした。

これらすべての欠点は、エンジンの運転に必要な蒸気の準備がシリンダー自体で行われたという事実によるものでした。 しかし、たとえば別のボイラーで得られた既製の蒸気がシリンダーに入れられた場合はどうなるでしょうか。 そうすれば、蒸気と冷却水を交互にシリンダーに入れるだけで十分であり、エンジンはより高速でより低い燃料消費量で作動します。

これは、鉱山から水を汲み上げるための蒸気ポンプを作った英国人のトーマス・セイヴァリーであるデニス・パレンの同時代人によって推測されました。 彼の機械では、蒸気はシリンダーの外側、つまりボイラーで準備されていました。

セヴェリに続いて、蒸気機関(鉱山から水を汲み上げるのにも適しています)は、英国の鍛冶屋トーマス・ニューコメンによって設計されました。 彼は彼の前に発明されたものの多くを巧みに使用しました。 ニューコメンはパピンピストン付きのシリンダーを取りましたが、セヴェリのように別のボイラーでピストンを持ち上げるために蒸気を受け取りました。

ニューコメンのマシンは、そのすべての前任者と同様に、断続的に動作しました-ピストンの2つのストロークの間に一時停止がありました。 それは4階または5階建ての建物と同じくらいの高さだったので、例外的に<прожорлива>:50頭の馬がかろうじて彼女に燃料を届けることができた。 サービススタッフ 2人で構成されていました:ストーカーは継続的に石炭を投げ入れました<ненасытную пасть>かまど、そして整備士は蒸気を入れる蛇口を操作し、 冷水シリンダーに。

ユニバーサル蒸気機関が作られるまでにさらに50年かかりました。 これは、ロシアの遠隔地の1つであるアルタイで起こりました。アルタイでは、当時、優秀なロシアの発明家であり、兵士の息子であるイワンポルズノフが働いていました。

ポルズノフは彼を建てました<огнедействующую машину>バルナウルの工場の1つで。 この発明は彼の人生の仕事であり、彼の人生を犠牲にしたと言うかもしれません。1763年4月、ポルズノフは計算を完了し、検討のためにプロジェクトを提出します。 ポルズノフが知っていて、彼が明らかに欠点を知っていたセヴェリとニューコメンの蒸気ポンプとは異なり、これは普遍的な連続機械のプロジェクトでした。 この機械は、送風機のベローズを対象としており、空気を溶解炉に送り込みます。 その主な特徴は、作業シャフトがアイドルポーズなしで継続的にスイングすることでした。 これは、ニューコメンのマシンの場合のように、1つのシリンダーの代わりにポルズノフが2つを交互に作動させるという事実によって達成されました。 一方のシリンダーでは蒸気の作用でピストンが上昇し、もう一方のシリンダーでは蒸気が凝縮し、ピストンが下降しました。 両方のピストンは、1つの作動シャフトによって接続され、それらは交互に一方向または他の方向に回転しました。 機械の作動行程は、ニューコメンのように大気圧ではなく、シリンダー内の蒸気の作用によって実行されました。

1766年の春、ポルズノフの生徒たちは、彼の死から1週間後(彼は38歳で亡くなりました)、機械をテストしました。 彼女は43日間働き、3つの溶解炉のベローズを動かしました。 その後、ボイラーから漏れが発生しました。 (シリンダー壁とピストンの間の隙間を減らすために)ピストンが覆われていた革がすり減り、車は永久に停止しました。 他の誰も彼女の世話をしませんでした。

広く使用されていた別のユニバーサル蒸気エンジンの作成者は、英国の機械工ジェームズワット(1736-1819)でした。 ニューコメンの機械の改良に取り組んで、1784年に彼はあらゆるニーズに適したエンジンを作りました。 ワットの発明は大成功で受け取られました。 ほとんどの場合 先進国ヨーロッパでは、工場や工場での肉体労働はますます機械の仕事に取って代わられました。 生産にはユニバーサルエンジンが必要になり、作成されました。

ワットエンジンは、ピストンの往復運動を次のように変換する、いわゆるクランクメカニズムを使用しています。

ホイールの回転。

後でそれは考えられました<двойное действие>機械:ピストンの下またはピストンの上に蒸気を交互に向けることにより、ワットは両方のストローク(上下)を作業者に変えました。 車はより強力になりました。 蒸気は特別な蒸気分配メカニズムによってシリンダーの上部と下部に向けられ、その後改良されて名前が付けられました<золотником>.

その後、ワットは、ピストンが動いている間、シリンダーに常に蒸気を供給する必要はまったくないという結論に達しました。 蒸気の一部をシリンダーに入れてピストンに移動するように指示するだけで十分です。すると、この蒸気が膨張し始め、ピストンが極端な位置に移動します。 これにより、車はより経済的になりました。必要な蒸気が少なくなり、燃料の消費量も少なくなりました。

今日、最も一般的な熱機関の1つは、内燃機関(ICE)です。 車、船、トラクター、モーターボートなどに搭載されており、世界中に何億ものエンジンがあります。

熱機関を評価するには、燃料から放出されるエネルギーのどの部分が有用な仕事に変換されるかを知ることが重要です。 エネルギーのこの部分が多ければ多いほど、エンジンはより経済的になります。

効率を特徴づけるために、効率係数(COP)の概念が導入されています。

熱機関の効率は、燃料の燃焼中に放出されるすべてのエネルギーに対する、エンジンの有用な仕事の実行に費やされたエネルギーのその部分の比率です。

最初のディーゼルエンジン(1897)の効率は22%でした。 ワットの蒸気機関(1768)-3〜4%、最新の固定ディーゼルエンジンの効率は34〜44%です。

2. ロシアの自動車産業の歴史

ロシアの道路輸送は、国民経済のすべてのセクターにサービスを提供し、国の統一された輸送システムの主要な場所の1つを占めています。 道路輸送のシェアは、すべての輸送モードを合わせて輸送される商品の80%以上、および旅客輸送の70%以上を占めています。

道路輸送は、国民経済の新しい部門である自動車産業の発展の結果として作成されました。 現段階は、国内のエンジニアリング業界における主要なリンクの1つです。

車の作成の始まりは、200年以上前に築かれました(「車」という名前は、ギリシャ語の自動車-「自己」とラテン語のモビリス-「モバイル」に由来します)。推進された」カート。 彼らは最初にロシアに現れました。 1752年、ロシアの独学の機械工農民L.シャムシュレンコフは、2人の力で動き始め、当時にぴったりの「独学の馬車」を作りました。 その後、ロシアの発明家I.P.クリビンは、ペダルドライブを備えた「スクーターカート」を作成しました。 蒸気機関の出現により、自走式カートの作成は急速に進歩しました。 1869-1870年。 フランスのJ.Cugnoと、数年後のイギリスで、蒸気自動車が製造されました。 自動車としての自動車の普及は、高速内燃エンジンの出現から始まります。 1885年にG.ダイムラー(ドイツ)はガソリンエンジンを搭載したオートバイを製造し、1886年にはK.ベンツ(三輪カート)を製造しました。 同じ頃、先進国(フランス、イギリス、アメリカ)では、内燃機関を搭載した車が作られました。

19世紀の終わりに、自動車産業は多くの国で生まれました。 皇帝ロシアでは、独自の機械工学を組織化する試みが繰り返し行われた。 1908年、リガのロシア・バルト海運輸工場で自動車の生産が組織されました。 6年間、ここで自動車が生産され、主に輸入部品から組み立てられました。 合計で、工場は451台の乗用車を製造しましたが、 たくさんのトラック。 1913年、ロシアの駐車場は約9,000台で、そのうち たいていの-海外生産。

大10月の社会主義革命後、国内の自動車産業はほぼ新たに創設されなければなりませんでした。 ロシアの自動車産業の発展の始まりは、最初のAMO-F-15トラックがモスクワのAMO工場で製造された1924年にさかのぼります。

1931-1941年の期間。 自動車の大規模かつ大量生産が生み出されています。 1931年、AMO工場でトラックの量産が開始されました。 1932年、GAZプラントが稼働を開始しました。

1940年、モスクワの小型車工場は小型車の生産を開始しました。 少し後、ウラル自動車工場が設立されました。 戦後の5か年計画の数年間に、クタイシ、クレメンチュグ、ウリヤノフスク、ミンスクの自動車工場が稼働しました。 60年代後半以降、自動車産業の発展は特に急速なペースを特徴としてきました。 1971年、V.I。にちなんで名付けられたVolga Automobile Plant ソ連の50周年。

上記のように、熱膨張は内燃機関で使用されます。 しかし、それがどのように適用され、どのような機能を実行するかについては、ピストン内燃エンジンの動作例を使用することを検討します。 エンジンは、あらゆるエネルギーを機械的な仕事に変換するエネルギー動力機械です。 熱エネルギーの変換の結果として機械的仕事が生み出されるエンジンは、熱と呼ばれます。 熱エネルギー燃料を燃やして得られます。 作動空洞内で燃焼する燃料の化学エネルギーの一部が機械的エネルギーに変換される熱エンジンは、往復式内部燃焼エンジンと呼ばれます。 (ソビエト百科ディクショナリ)

前述のように、自動車の発電所として最も広く使用されているのは内燃機関であり、熱を放出して機械的仕事に変換する燃料燃焼のプロセスがシリンダー内で直接発生します。 しかし、ほとんどの場合 現代の車さまざまな基準に従って分類される内部燃焼エンジンが設置されています:混合気形成の方法に従って-可燃性混合物がシリンダー(キャブレターとガス)の外側で準備される外部混合気形成を備えたエンジン、および内部混合気形成を備えたエンジン(作動混合物はシリンダー内で形成されます)-ディーゼルエンジン; 作業サイクルの実施方法によると、4ストロークと2ストローク。 シリンダーの数に応じて-単気筒、2気筒、多気筒; シリンダーの配置によると-シリンダーが一列に垂直または傾斜して配置され、V字型にシリンダーが斜めに配置されているエンジン(シリンダーが180度の角度に配置されている場合、エンジンは反対側のシリンダー、または反対側); 冷却方法によると-液体または空冷のエンジンの場合; 使用する燃料の種類別(ガソリン、ディーゼル、ガス、マルチ燃料)、圧縮比別。 圧縮の程度に応じて、

高(E = 12 ... 18)および低(E = 4 ... 9)圧縮エンジン。 シリンダーに新しいチャージを充填する方法によると、a)ピストンの吸引ストローク中にシリンダー内の真空のために空気または可燃性混合物が流入する自然吸気エンジン;)空気または可燃性混合物は、チャージを増加させ、エンジン出力を増加させるために、コンプレッサーによって生成された圧力下で作動シリンダーに入れられます。 回転数別:低速、 頻度の増加回転、高速;目的に応じて、エンジンは静止、自動トラクター、船、ディーゼル、航空などです。

ピストン内燃エンジンは、割り当てられた機能を実行し、相互作用するメカニズムとシステムで構成されています。 このようなエンジンの主要部分は、クランク機構とガス分配機構、および動力、冷却、点火、潤滑システムです。

クランク機構は、ピストンの直線往復運動をクランクシャフトの回転運動に変換します。

ガス分配メカニズムにより、可燃性混合物がシリンダーにタイムリーに流入し、燃焼生成物がシリンダーから除去されます。

電源システムは、可燃性混合物を準備してシリンダーに供給し、燃焼生成物を除去するように設計されています。

潤滑システムは、摩擦力を低減し、部分的に冷却するために相互作用する部品にオイルを供給するのに役立ちます。これに伴い、オイルの循環により、炭素堆積物の洗い流しと摩耗生成物の除去が行われます。

冷却システムは正常を維持します 温度レジームエンジンの作動、作動混合物の燃焼中に非常に高温であるピストングループおよびバルブ機構のシリンダーの部分からの熱の除去を確実にする。

点火システムは、エンジンシリンダー内の作動混合気に点火するように設計されています。

したがって、4ストロークピストンエンジンは、シリンダーとクランクケースで構成され、パンによって下から閉じられます。 圧縮(シール)リングを備えたピストンがシリンダー内を移動し、上部に底部があるガラスの形状をしています。 ピストンピンとコネクティングロッドを介したピストンはクランクシャフトに接続されており、クランクシャフトはクランクケースにあるメインベアリングで回転します。 クランクシャフトは、メインジャーナル、チーク、コネクティングロッドジャーナルで構成されています。 シリンダー、ピストン、コネクティングロッド、クランクシャフトがいわゆるクランク機構を構成しています。 上から、シリンダーはバルブ付きのヘッドで覆われており、その開閉はクランクシャフトの回転、ひいてはピストンの動きと厳密に調整されています。

ピストンの動きは、その速度がゼロになる2つの極端な位置に制限されます。 ピストンの最上部の位置は上死点(TDC)と呼ばれ、その最下部の位置は下死点(BDC)です。

デッドポイントを通るピストンのノンストップの動きは、巨大なリムを備えたディスクの形のフライホイールによって提供されます。 ピストンがTDCからBDCまで移動した距離は、ピストンストロークSと呼ばれ、クランクの半径Rの2倍に等しくなります:S=2R。

TDCにあるときのピストンクラウンの上のスペースは、燃焼室と呼ばれます。 そのボリュームはVсで表されます。 2つのデッドポイント(BDCとTDC)の間のシリンダーのスペースは、その作業ボリュームと呼ばれ、Vhで表されます。 燃焼室の容積Vcと作業容積Vhの合計は、シリンダーの総容積Va = Vc+Vhです。 シリンダーの作業体積(立方センチメートルまたはメートルで測定):Vh \ u003d pD ^ 3 * S / 4、ここでDはシリンダーの直径です。 多気筒エンジンのシリンダーのすべての作業量の合計は、エンジンの作業量と呼ばれ、次の式で決定されます。Vр=(pD ^ 2 * S)/ 4 * i、ここでiは数値です。シリンダーの。 シリンダーVaの総体積と燃焼室の体積Vcの比は、圧縮比と呼ばれます:E =(Vc + Vh)Vc = Va / Vc = Vh / Vc+1。 圧縮比は 重要なパラメータ内燃機関、tk。 その効率とパワーに大きく影響します。

ピストン内燃エンジンの動作は、ピストンがTDCからBDCに移動する際の加熱ガスの熱膨張作用の使用に基づいています。 TDC位置でのガスの加熱は、空気と混合された燃料のシリンダー内での燃焼の結果として達成されます。 これにより、ガスの温度と圧力が上昇します。 ピストンの下の圧力は大気圧に等しく、シリンダー内の圧力ははるかに高いため、圧力差の影響下でピストンは下に移動し、ガスは膨張し、有用な作業を行います。 これは、ガスの熱膨張がそれ自体を感じさせる場所であり、ここにその技術的機能、つまりピストンへの圧力があります。 エンジンが常に機械的エネルギーを生成するためには、シリンダーに定期的に新しい部分の空気を吸気バルブから充填し、燃料をノズルから充填するか、空気と燃料の混合物を吸気バルブから供給する必要があります。 膨張後の燃料燃焼生成物は、吸気バルブを介してシリンダーから除去されます。 これらのタスクは、バルブの開閉を制御するガス分配メカニズムと燃料供給システムによって実行されます。

エンジンの動作サイクルは、エンジンの各シリンダーで発生し、熱エネルギーを機械的仕事に変換する、周期的に繰り返される一連の連続プロセスと呼ばれます。 作業サイクルが2回のピストンストロークで完了した場合、つまり クランクシャフトの1回転あたり、そのようなエンジンは2ストロークと呼ばれます。

自動車エンジンは通常、クランクシャフトの2回転またはピストンの4ストロークを必要とし、吸気、圧縮、膨張(ストローク)、および排気ストロークで構成される4ストロークサイクルで動作します。

キャブレター付き4ストローク単気筒エンジンのデューティサイクルは次のとおりです。

1.吸気行程エンジンのクランクシャフトが前半回転すると、ピストンがTDCからBDCに移動し、吸気バルブが開き、排気バルブが閉じます。 シリンダー内に0.07〜0.095 MPaの真空が発生し、その結果、ガソリンと空気蒸気からなる可燃性混合気の新しいチャージが吸気ガスパイプラインからシリンダーに吸い込まれ、残留排気と混合されます。ガスは、作動混合物を形成します。

2.圧縮ストローク。 シリンダーに可燃性混合気を充填した後、クランクシャフトをさらに回転させて(2番目の半回転)、バルブを閉じた状態でピストンをBDCからTDCに移動します。 体積が減少すると、作動混合物の温度と圧力が上昇します。

3.エクステンションストロークまたはパワーストローク。 圧縮行程の終わりに、作動混合物は電気火花から発火し、すぐに燃え尽きます。その結果、ピストンがTDCからBDCに移動する間、結果として生じるガスの温度と圧力が急激に上昇します。クランクシャフトの回転。 ガスが膨張すると、それらは有用な仕事をするので、クランクシャフトの3番目の半回転でのピストンストロークは作業ストロークと呼ばれます。 ピストンストロークの終わりに、BDCに近づくと、排気バルブが開き、シリンダー内の圧力が0.3〜0.75 MPaに低下し、温度が950〜1200℃に低下します。4。排気ストローク。 クランクシャフトの4番目の半回転で、ピストンはBDCからTDCに移動します。 この場合、排気バルブが開いており、燃焼生成物は排気ガスパイプラインを介してシリンダーから大気中に押し出されます。

4ストロークエンジンでは、作業プロセスは次のように発生します。

1.吸気行程。 ピストンがTDCからBDCに移動すると、エアクリーナーからの真空により、開いた吸気バルブから大気がシリンダーキャビティに入ります。 シリンダー内の空気圧は0.08〜0.095 MPa、温度は40〜60℃です。

2.圧縮ストローク。 ピストンがBDCからTDCに移動します。 吸気バルブと排気バルブが閉じているため、上向きに動くピストンが流入空気を圧縮します。 燃料に点火するには、圧縮空気の温度が燃料の自己発火温度よりも高い必要があります。 ピストンがTDCに移動すると、シリンダーは燃料ポンプから供給されるノズルディーゼル燃料から噴射されます。

3.拡張ストロークまたは作業ストローク。 圧縮行程の終わりに噴射された燃料は、加熱された空気と混合して発火し、燃焼プロセスが始まります。これは、温度と圧力の急激な上昇を特徴としています。 同時に、最大

ガス圧は6〜9 MPaに達し、温度は1800〜2000℃です。ガス圧の影響下で、ピストン2がTDCからBDCに移動します-作動ストロークが発生します。 LDCの近くでは、圧力は0.3〜0.5 MPaに低下し、温度は700〜900Cに低下します。

4.ストロークを解放します。 ピストンがBDCからTDCに移動し、排気ガスが開いた排気バルブ6を介してシリンダーから押し出されます。 ガス圧は0.11〜0.12 MPaに低下し、温度は500〜700 Cに低下します。排気行程の終了後、クランクシャフトをさらに回転させて、同じ順序で作業サイクルを繰り返します。 一般化のために、キャブレターエンジンとディーゼルエンジンの動作サイクルの図が示されています。

2ストロークエンジンは4ストロークエンジンとは異なり、圧縮行程の開始時にシリンダーに可燃性混合物または空気が充填され、膨張行程の終了時にシリンダーから排気ガスが除去されます。 排気と吸気のプロセスは、独立したピストンストロークなしで行われます。 すべてのタイプの2ストロークの一般的なプロセス

エンジン-パージ、つまり 可燃性混合物または空気の流れを使用してシリンダーから排気ガスを除去するプロセス。 したがって、このタイプのエンジンにはコンプレッサー(スカベンジポンプ)があります。 クランクチャンバーパージを備えた2ストロークキャブレターエンジンの操作を検討してください。 このタイプのエンジンにはバルブがなく、ピストンがその役割を果たします。ピストンは、移動すると、入口、出口、およびパージウィンドウを閉じます。 これらの窓を通して、シリンダーは特定の瞬間に入口と出口のパイプライン、および大気と直接連絡していないクランクチャンバー(クランクケース)と連絡します。 中央部のシリンダーには、インレット、アウトレット6、パージの3つのウィンドウがあり、バルブによってエンジンのクランクチャンバーに伝達されます。

エンジンの作業サイクルは、次の2つのサイクルで実行されます。

1.圧縮ストローク。 ピストンがBDCからTDCに移動し、最初にパージをブロックし、次にアウトレット6ウィンドウをブロックします。 ピストンがシリンダーの出口ウィンドウを閉じた後、以前にピストンに入った可燃性混合物の圧縮が始まります。 同時に、その気密性のためにクランクチャンバー内に真空が生成され、その作用の下で、可燃性混合物がキャブレターから開いた入口ウィンドウを通ってクランクチャンバーに入る。

2.ストロークストローク。 ピストンがTDCに近づくと、圧縮された作動混合物がキャンドルからの電気火花によって点火され、その結果、ガスの温度と圧力が急激に上昇します。 ガスの熱膨張の作用下で、ピストンはNDCに移動し、膨張するガスは有用な仕事をします。 同時に、下降ピストンがインレットウィンドウを閉じ、クランクチャンバー内の可燃性混合気を圧縮します。

ピストンが排気口に到達すると、ピストンが開き、排気ガスが大気中に放出され、シリンダー内の圧力が低下します。 さらに動かすと、ピストンがパージウィンドウを開き、クランクチャンバーで圧縮された可燃性混合物がチャネルを通って流れ、シリンダーを満たし、排気ガスの残留物からシリンダーをパージします。

2ストロークディーゼルエンジンのデューティサイクルは、ディーゼルが可燃性混合物ではなく空気とともにシリンダーに入り、圧縮プロセスの最後に細かく噴霧された燃料が噴射されるという点で、2ストローク気化エンジンのデューティサイクルとは異なります。 。

同じシリンダーサイズとシャフト速度の2ストロークエンジンの出力は、動作サイクル数が多いため、理論的には4ストロークエンジンの2倍です。 ただし、膨張のためのピストンストロークの不完全な使用、残留ガスからのシリンダーの最悪の放出、およびスカベンジコンプレッサーの駆動での生成された電力の一部の消費は、電力の60〜70%の増加につながります。

4ストロークエンジンの作動サイクルは、吸気、圧縮、燃焼、膨張、排気の5つのプロセスで構成され、クランクシャフトの4ストロークまたは2回転で完了します。

4つのサイクルのそれぞれの実行中にエンジンシリンダー内の容積が変化するときのガスの圧力のグラフ表示は、インジケーター図によって示されます。 熱計算データに基づいて作成することも、特別なデバイス(インジケーター)を使用してエンジンの実行中に取得することもできます。

入学手続き。 可燃性混合気の入口は、前のサイクルからの排気ガスがシリンダーから放出された後に実行されます。 ピストンがTDCに到達するまでにバルブでより大きな流れ面積を得るために、入口バルブはTDCにいくらか進むと開きます。 可燃性混合物の摂取は2つの期間で行われます。 最初の期間では、シリンダー内に真空が発生するため、ピストンがTDCからBDCに移動するときに混合気が入ります。 2番目の期間では、ピストンがBDCからTDCにしばらく移動すると、混合気の吸入が発生します。これは、圧力差と混合気の動圧によるクランクシャフトの40〜70回転に相当します。 可燃性混合気の入口は、入口バルブを閉じることで終了します。シリンダーに入る可燃性混合物は、前のサイクルからの残留ガスと混合し、可燃性混合物を形成します。 吸気プロセス中のシリンダー内の混合気の圧力は70〜90 kPaであり、エンジンの吸気システムの油圧損失に依存します。 吸気プロセスの最後の混合気の温度は、加熱されたエンジン部品との接触および混合気のために340〜350Kに上昇します。

900〜1000Kの温度の残留ガス。

圧縮プロセス。 エンジンシリンダー内の作動混合気の圧縮は、バルブが閉じてピストンが動くときに発生します。 圧縮プロセスは、作動混合物と壁(シリンダー、ヘッド、ピストンクラウン)の間の熱交換の存在下で行われます。 圧縮の開始時、作動混合物の温度は壁の温度よりも低いため、熱は壁から混合物に伝達されます。 さらに圧縮すると、混合物の温度が上昇し、壁の温度よりも高くなるため、混合物からの熱が壁に伝達されます。 したがって、圧縮プロセスは、ポリトロープに従って実行されます。 平均これはn=1.33...1.38です。 圧縮プロセスは、作動混合物の点火の瞬間に終了します。 圧縮終了時のシリンダー内の作動混合物の圧力は0.8〜1.5 MPaであり、温度は600〜750Kです。

燃焼プロセス。 作動混合気の燃焼は、ピストンがTDCに到達する前に始まります。 圧縮された混合物が電気火花によって点火されたとき。 点火後、キャンドルから燃えているキャンドルの火炎面は、40〜50 m/sの速度で燃焼室の全容積に広がります。 このように高い燃焼率にもかかわらず、クランクシャフトが30〜35回転するまでの間に混合気はなんとか燃え尽きます。作動混合気が燃焼すると、TDC前の10〜15および15に対応する領域で大量の熱が放出されます。 -BDC後20。その結果、シリンダー内で形成されるガスの圧力と温度が急速に上昇します。 燃焼の終わりに、ガス圧は3〜5 MPaに達し、温度は2500〜2800Kに達します。

拡張プロセス。 エンジンシリンダー内のガスの熱膨張は、燃焼プロセスの終了後、ピストンがBDCに移動したときに発生します。 ガスが膨張するにつれて、それらは有用な仕事をします。 熱膨張のプロセスは、ガスと壁(シリンダー、ヘッド、ピストンクラウン)間の集中的な熱交換によって進行します。 膨張の開始時に、作動混合物が燃え尽き、その結果、結果として生じるガスが熱を受け取ります。 熱膨張の全過程でガスが壁に熱を放出します。 膨張中のガスの温度が低下するため、ガスと壁の間の温度差が変化します。 排気バルブが開くと熱膨張プロセスが終了します。 熱膨張のプロセスはカラーパレットに沿って行われ、その平均インデックスはn2 = 1.23...1.31です。 膨張終了時のシリンダー内のガス圧は0.35〜0.5 MPa、温度は1200〜1500Kです。

リリースプロセス。 排気ガスの放出は、排気バルブが開いたときに始まります。 ピストンがBDCに到達する前の40〜60。 シリンダーからのガスの放出は2つの期間で実行されます。 最初の期間では、シリンダー内のガス圧が大気圧よりもはるかに高いため、ピストンがBDCに移動するとガスが放出されます。 この期間中、排気ガスの約60%が500〜600 m/sの速度でシリンダーから除去されます。 第2の期間では、ピストンの押し込み動作と移動するガスの慣性により、ピストンがBDCから排気バルブの閉鎖まで移動するときにガスの放出が発生します。 排気ガスの放出は、排気バルブが閉じた瞬間、つまりピストンがTDCに達した後10〜20で終了します。 排出プロセス中のシリンダー内のガス圧は0.11〜0.12 MPaであり、排出プロセス終了時のガス温度は90〜1100Kです。

ディーゼルエンジンの作動サイクルは、作動混合物が形成されて点火される方法において、キャブレターエンジンの作動サイクルとは大きく異なります。

入学手続き。 吸気口が開いているときに吸気口が始まります。

バルブとそれが閉じると終了します。 吸気プロセスは、キャブレターエンジンでの可燃性混合気の吸気と同じ方法で行われます。吸気プロセス中のシリンダー内の空気圧は80〜95 kPaであり、エンジン吸気システムの油圧損失に依存します。 排気プロセスの最後の気温は、加熱されたエンジン部品との接触および残留ガスとの混合により、320〜350Kに上昇します。

圧縮プロセス。 シリンダー内の空気の圧縮は、吸気バルブが閉じた後に始まり、燃焼室への燃料噴射の瞬間に終了します。圧縮終了時のシリンダー内の空気圧は3.5〜6 MPa、温度は820〜です。 980K。

燃焼プロセス。 燃料の燃焼は、燃料がシリンダーに供給された瞬間から始まります。 ピストンがTDCに到達する前の15〜30。 このとき、圧縮空気の温度は自己発火温度より150〜200℃高くなっています。 細かく噴霧された状態でシリンダーに入る燃料は、すぐには点火しませんが、点火遅延期間と呼ばれる一定の時間(0.001〜0.003秒)の遅延があります。 この期間中、燃料は暖まり、空気と混合して蒸発します。 作動混合物が形成される。 準備された燃料は発火して燃焼します。 燃焼の終わりに、ガス圧は5.5〜11 MPaに達し、温度は1800〜2400Kになります。

拡張プロセス。 シリンダー内のガスの熱膨張は、燃焼プロセスの終了後に始まり、排気バルブが閉じた瞬間に終了します。 膨張の開始時に、燃料が燃え尽きます。 熱膨張のプロセスは、キャブレターエンジンのガスの熱膨張のプロセスと同様に進行します。膨張終了時のシリンダー内のガス圧力は0.3〜0.5 MPa、温度は1000〜1300Kです。

リリースプロセス。 排気ガスの放出は、排気バルブが開いたときに始まり、排気バルブが閉じたときに終わります。 排気ガス放出のプロセスは、キャブレターエンジンでのガス放出のプロセスと同じ方法で発生します。 排出プロセス中のシリンダー内のガス圧は0.11〜0.12 MPaであり、排出プロセス終了時のガス温度は700〜900Kです。

2ストロークエンジンの作動サイクルは、2ストロークまたはクランクシャフトの1回転で完了します。 クランクチャンバーパージを備えた2ストロークキャブレターエンジンのデューティサイクルを考えてみましょう。

シリンダー内の可燃性混合物の圧縮プロセスは、ピストンがBDCからTDCに移動するときに、ピストンがシリンダーウィンドウを閉じた瞬間から始まります。 圧縮プロセスは、4ストロークキャブレターエンジンと同じように進行します。

燃焼プロセスは、4ストロークキャブレターエンジンの燃焼プロセスに似ています。

シリンダー内のガスの熱膨張プロセスは、燃焼プロセスの終了後に始まり、排気窓が開いた瞬間に終了します。 熱膨張のプロセスは、4ストロークキャブレターエンジンのガスの膨張プロセスと同様に発生します。排気ガスの放出プロセスは、排気ウィンドウが開いたときに始まります。 ピストンがBDCに到達する前の6065、およびBDCピストンの通過後に60〜65で終了するものは、線462で図に示されています。出口ウィンドウが開くと、シリンダー内の圧力は急激に減少し、50〜55前に減少します。ピストンがBDCに到達し、パージウィンドウが開き、以前にクランクチャンバーに入り、下降ピストンによって圧縮された可燃性混合物がシリンダーに流入し始めます。 その期間

2つのプロセスが同時に発生します-可燃性混合物の吸入と排気ガス-はパージと呼ばれます。 パージ中、可燃性混合物は排気ガスを置換し、部分的に運び去られます。 TDCにさらに移動すると、ピストンは最初にパージウィンドウを閉じ、クランクチャンバーからシリンダーへの可燃性混合物のアクセスを停止し、次に排気ウィンドウを停止し、シリンダー内で圧縮プロセスが開始されます。

したがって、内燃機関は非常に複雑なメカニズムであることがわかります。 また、内燃機関の熱膨張によって実行される機能は、一見したほど単純ではありません。 そして、ガスの熱膨張を使用しないと内燃機関はありません。 そして、内燃機関の動作原理、その動作サイクルを詳細に調べることで、これを簡単に確信できます。すべての作業は、ガスの熱膨張の使用に基づいています。 しかし、ICEは1つにすぎません 特定のアプリケーション熱膨張。 そして、熱膨張が内燃機関を介して人々にもたらす利点から判断すると、人間の活動の他の領域におけるこの現象の利点を判断することができます。

そして、内燃機関の時代を過ぎ、多くの欠点を持たせ、内部環境を汚染せず、熱膨張機能を使用しない新しいエンジンを登場させますが、最初のエンジンは長い間人々に利益をもたらします、そして何百年もの人々は、人類を新たなレベルの発展に導き、それを通過した後、人類はさらに高くなったので、彼らについて親切に反応するでしょう。