Sudarea cu ultrasunete a metalelor. Sudarea cu ultrasunete a materialelor plastice - metoda vibrațiilor de înaltă frecvență

- Echipament cu ultrasunete

- Principiul de funcționare al echipamentului

Utilizarea ultrasunetelor își extinde limitele. Un exemplu în acest sens este sudarea cu ultrasunete. Principiul funcționării sale se bazează pe o serie de legi fizice, fără cunoașterea cărora se poate proceda lucrari de sudare nerecomandat.

Esența procesului cu ultrasunete

În primul rând, trebuie să înțelegeți că toate solidele sunt formate din atomi dispuși într-o anumită ordine (rețea cristalină). Și toate particulele de materie efectuează mișcări alternative în raport cu poziția lor. Cu cât energia internă a unei substanțe este mai mare, cu atât amplitudinea vibrațiilor efectuate este mai mare.

Într-o astfel de stare excitată, moleculele unei substanțe pot pierde un număr de legături cu moleculele vecine, pe măsură ce distanța dintre ele crește. În această stare, dar cu o scădere a amplitudinii vibrațiilor, începe să aibă loc recombinarea legăturilor în cadrul substanței. Și aceasta este sarcina principală a oricărei suduri - să se asigure conexiune de încredere materiale. Singura întrebare este cum să forțezi moleculele să primească perturbări suplimentare pentru a le crește amplitudinea vibrației. Acesta este locul în care ultrasunetele vine în ajutor. Unda ultrasonică este direcționată către locul conexiunii dorite, unde sub influența sa are loc procesul de perturbare a particulelor descris anterior în zona de contact. O forță mică menită să apropie piesele care urmează să fie sudate este suficientă pentru ca procesul de formare a noilor îmbinări să fie inevitabil.

Reveniți la cuprins

Echipament cu ultrasunete

Echipamentul de sudare cu ultrasunete nu este împărțit în părți specifice. Un singur dispozitiv este format din mai multe noduri:

- generator de oscilații electrice;

- unitate acustică (include un ghid de undă);

- mecanism de creare a presiunii;

- echipamente pentru monitorizarea calitatii muncii.

Merită să faci singur o astfel de mașină? Mai mult, acest lucru nu este necesar, fabricarea sa va necesita o mulțime de calcule matematice și fizice. Cea mai mică abatere de la parametrii specificați va duce la faptul că nu veți putea realiza un fenomen de rezonanță la punctul de contact în consecință, particulele substanței nu vor primi perturbări suplimentare și îmbinarea sudată se va dovedi a fi de proastă calitate sau deloc.

Reveniți la cuprins

Principiul de funcționare al echipamentului

Instalația de sudare cu ultrasunete este calculată până la cel mai mic detaliu, motiv pentru care funcționează cu acuratețe. Generatorul creează vibrații electrice care sunt convertite în unde sonore de înaltă frecvență. Undele sonore sunt elastice, deci sunt transmise prin ghiduri de undă, realizate sub formă de tuburi goale sau tije, până la punctul de contact dintre părți.

Moleculele au o anumită frecvență de vibrație, astfel încât undele sonore suplimentare care coincid în frecvență provoacă rezonanță la locul de sudare - o creștere bruscă a amplitudinii. Și acest lucru este necesar pentru îmbinarea materialelor. O ușoară deplasare a acestora unul în direcția celuilalt este suficient pentru ca moleculele suprafețelor să înceapă să formeze contact. Pentru materiale diferite După cum sa menționat deja, sunt necesare diferite frecvențe de vibrație, pentru a instala sudarea cu ultrasunete, este nevoie de echipamente precise care creează o anumită frecvență.

Este aproape imposibil să faci singur un astfel de dispozitiv.

Reveniți la cuprins

Unde se foloseste aceasta metoda?

Sudarea cu ultrasunete nu este metoda universala materiale de fixare. Este ideală pentru îmbinarea aproape a tuturor materialelor, dar piesele care trebuie îmbinate nu trebuie să aibă dimensiuni liniare mari sau să difere nivel înalt plasticitate.

Sudarea cu ultrasunete a metalelor groase este neprofitabilă și nepractică. Undele sonore sunt amortizate de densitatea materialului și nu ajung în puncte îndepărtate în punctul de contact. În acest caz, fenomenele de dispersie provoacă apariția undelor sonore secundare, care doar interferează fenomene rezonanteîntr-un mediu dens. Amplitudinea vibrațiilor moleculare crește pe aproape întregul volum al materialului, ceea ce duce la o creștere a energiei sale interne (corpul se încălzește).

Este mult mai eficient să sudezi materiale mai moi: plastic, plastic și alți polimeri. Undele secundare practic nu se propagă în ele, particulele din punctul de contact sunt aduse rapid într-o stare activă, iar contactul lor este rapid și sigur.

Din acest motiv, ultrasunetele sunt în prezent mai solicitate. Este folosit ca producție industrială, și în ateliere specializate. Sudarea cu ultrasunete este deosebit de relevantă atunci când se repară produse în care este imposibil să se utilizeze sudarea, însoțită de utilizarea unei surse de căldură deschise sau ducând la o schimbare vizibilă a temperaturii piesei reparate.

Un alt dezavantaj al sudurii cu ultrasunete este acela ca suprafetele care trebuie sudate trebuie sa fie direct pe aparat. Iar asta presupune munca suplimentara pentru demontarea pieselor deteriorate si reasamblarea lor pe o anumita unitate.

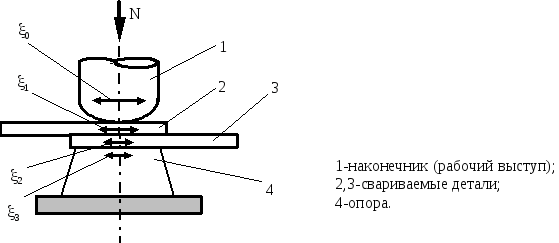

La sudarea cu ultrasunete, o îmbinare permanentă se formează prin efectul combinat asupra pieselor de vibrații mecanice de forfecare de la o frecvență ultrasonică (f = 20...230 KHz), o forță de compresiune relativ mică aplicată perpendicular pe suprafețele sudate și forța termică. efect datorat frecării în timpul mișcărilor lor alternative. Ca urmare, se observă o ușoară deformare plastică în zona de sudare.

În momentul inițial de acțiune a vibrațiilor ultrasonice, pe suprafețele sudate se produce frecare uscată, ducând la distrugerea filmelor de oxid și adsorbite. După apariția suprafețelor juvenile, procesul de frecare uscată se transformă în frecare pură, însoțită de formarea de unități de prindere. Prinderea este facilitată de amplitudinea mică a vibrațiilor suprafețelor de frecare și de natura alternativă a acestor vibrații.

Pentru a obține vibrații mecanice de frecvență ultrasonică se folosește efectul de magnetostricție descoperit de R. Julen în 1847. Acest efect este că sub influența variabilei câmp magnetic, îndreptată de-a lungul circuitului magnetic, se scurtează sau se lungește.

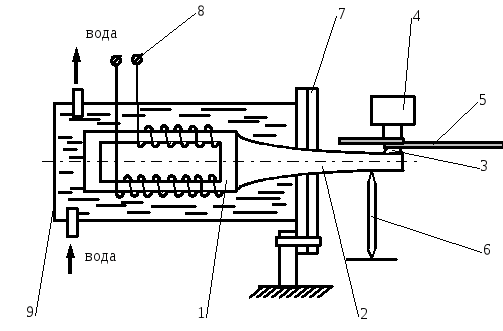

Componenta principală a mașinii de sudare cu ultrasunete este un convertor magnetostrictiv (Fig. 1), a cărui înfășurare este alimentată de un curent de frecvență ultrasonică de 20…180 KHz de la un generator. Traductorul magnetostrictiv răcit cu apă 1 servește la transformarea energiei curente de înaltă frecvență în vibrații mecanice. Vibrațiile elastice de înaltă frecvență sunt transmise prin ghidul de undă sub formă de mișcări mecanice longitudinale către vârful superior

La sudare, produsul 4 este prins între vârfuri, cărora li se aplică forța necesară pentru a crea presiune în timpul procesului de sudare.

Cele mai comune modele de sudare cu ultrasunete sunt spot, cusătură și contur. Pentru sudarea prin puncte, ca vârfuri se folosesc poansonuri rotunde sau alte forme din oțel pentru sudarea cusăturii, se folosesc role de oțel.

Orez. 1. Schema de instalare pentru sudarea cu ultrasunete:

1 - traductor magnetostrictiv; 2 - ghid de undă; 3 - sfaturi; 4 - piese de sudat.

Parametrii principali ai modurilor de sudare cu ultrasunete: puterea convertizorului, frecvența și amplitudinea vibrațiilor sculei, forța de compresie, timpul de sudare.

Puterea traductorului ultrasonic este selectată în funcție de grosimea și proprietățile metalului pieselor sudate. De obicei este de 4...6 kW. Amplitudinea vibrației sculei (de obicei între 10...20 µm) este una dintre cele mai importante caracteristici ale procesului de sudare, afectând proprietățile îmbinării sudate și rezistența acesteia.

Forța de compresie este necesară pentru a asigura contactul fizic necesar între părți. Este 100...2000 kN. Forța de frecare atunci când piesele sunt deplasate unele față de altele sub influența vibrațiilor ultrasonice depinde și de forța de compresie.

Timpul de sudare are, de asemenea, un impact semnificativ asupra rezistenței îmbinării sudate. Cu un timp scurt de sudare, conexiunea se dovedește a fi fragilă, deoarece unghiurile de prindere ocupă o mică parte a suprafeței de contact. Dacă timpul de sudare este prea lung, atunci se formează urme adânci de la electrozi pe piese, se observă defecțiunea prin oboseală a îmbinării sudate și griparea electrozilor cu piesele. Timpul de sudare pentru conexiuni spot este de 0,5…3 s.

Procesul de sudare cu ultrasunete este însoțit de degajarea de căldură în punctul de formare a îmbinării ca urmare a frecării în contact între părți. Temperatura maximaîn zona de sudare nu depășește 0,5…0,7 temperatura de topire. În unele cazuri, piesele sunt încălzite înainte de sudare.

Preîncălzirea reduce timpul de sudare și crește rezistența îmbinării. Totuși, de asemenea temperatură ridicatăîncălzirea nu permite creșterea rezistenței din cauza creșterii fluidității metalului și a deteriorării rezultate în transmiterea undelor ultrasonice către zona de sudare.

Experiența existentă în utilizarea sudării cu ultrasunete a relevat următoarele avantaje ale acestei metode:

1. Sudarea cu ultrasunete vă permite să îmbinați diferite metale aluminiul, cuprul, nichelul pot fi sudate bine, iar oțelurile înalt aliate pot fi sudate satisfăcător. Compușii au fost obținuți pe o serie de metale refractare - niobiu, tantal, molibden și wolfram. S-au înregistrat progrese semnificative în sudarea metalelor cu nemetale (conductori, sticlă și alte materiale). Cu ajutorul ultrasunetelor, piesele din plastic sunt sudate și se obțin conexiuni ale țesuturilor biologice, care este unul dintre exemplele unice de utilizare a sudurii cu ultrasunete și, în același timp, îi caracterizează largi capacități.

2. Este posibil să conectați piese subțiri și ultra-subțiri, pachete de folie de sudură, puteți suda piei subțiri și folie la elementele structurii de susținere, a căror grosime este practic nelimitată.

3. Sudarea cu ultrasunete are loc în stare solidă fără încălzire semnificativă a locului de sudare, ceea ce face posibilă conectarea metalelor active chimic sau a perechilor de metale.

4. Curățarea prealabilă a suprafeței piesei nu este necesară și, prin urmare, este posibilă sudarea pieselor placate și oxidate.

5. Forțele mici de compresiune provoacă o ușoară deformare a suprafeței pieselor în punctul de conectare a acestora.

6. Sudarea cu ultrasunete este mai economică din moment ce este folosită echipamente de sudare putere redusă. De exemplu, pentru contact sudare în puncte aluminiul cu grosimea de 1 mm necesită un utilaj cu o putere de 100...150 kW, pentru sudarea cu ultrasunete a aceleiași conexiuni - 2,5...5 kW.

Dezavantajele sudurii cu ultrasunete sunt următoarele. În primul rând, grosimea pieselor sudate este limitată la 2,0 mm. Pentru grosimi mai mari, este necesară creșterea frecvenței de oscilație, ceea ce duce la distrugerea ghidului de undă. Instabilitatea parametrilor de sudare din cauza instabilității cantității de energie care intră în zona de sudare din cauza abaterilor în dimensiunea pieselor, a diferitelor stări ale suprafețelor acestora, a instabilității în funcționarea generatorului de ultrasunete, a mecanismului de compresie etc. provoacă fluctuații semnificative de rezistență îmbinări sudate.

Sudarea cu ultrasunete și-a găsit o largă aplicație pentru îmbinarea pieselor subțiri în fabricarea de instrumente, industria electronică și în special în microelectronică, precum și pentru filmele polimerice și polimeri.

Sudarea cu ultrasunete: esența și principalele domenii de aplicare.

Sudarea cu ultrasunete metale - procesul de obținere a unei legături permanente în faza solidă, în care crearea unor zone juvenile pe suprafețele de sudat și contactul fizic între acestea este asigurată de o unealtă specială sub acțiunea combinată a forței normale de compresiune și a relativă tangențială alternantă. deplasări de amplitudine mică pe piesele de prelucrat. Aceste deplasări apar cu frecvență ultrasonică în planul piesei, iar împreună cu forța normală provoacă deformarea plastică a micro-neregularităților în stratul superficial al metalului și evacuarea contaminanților din zona de sudare (Fig. 1) .

Alte pagini conexe

Sudarea cu ultrasunete

Vibrațiile ultrasunete mecanice sunt transmise la locul de sudare de la unealtă prin grosimea materialului piesei de prelucrat din partea sa exterioară. Procesul este organizat astfel încât să prevină alunecarea semnificativă a sculei și sprijinul de-a lungul suprafețelor pieselor de prelucrat. Trecerea vibrațiilor prin metalul pieselor este însoțită de disiparea energiei datorată frecării exterioare dintre suprafețele sudate în perioada inițială (sursă de căldură plană) și frecării interne în volumul materialului situat între unealtă și suportul de sub. condiții de vibrații ultrasonice intense după formarea zonei de priză (pierderi de histerezis, căldură sursă volumetrică). Aceasta se manifestă printr-o creștere a temperaturii în legătură cu valorile (0,4...0,7)T pl. O creștere a temperaturii, la rândul său, facilitează deformarea plastică. Suprapunerea vibrațiilor ultrasonice introduce o anumită specificitate în comportamentul metalului și în cinetica procesului de sudare în ansamblu. Mișcările tangențiale în planul piesei de prelucrat și tensiunile pe care le provoacă, acționând împreună cu solicitările de compresiune din forța de sudare P (starea complexă a tensiunii), localizează deformarea plastică intensă în volume mici ale straturilor apropiate de suprafață. În acest caz, valoarea tensiunilor normale de compresiune este semnificativ mai mică decât limita de curgere a materialelor sudate. Acest proces este însoțit de zdrobirea și îndepărtarea mecanică a peliculelor de oxid și a altor contaminanți. Deformarea plastică este facilitată prin reducerea limitei de curgere a metalului atunci când vibrațiile ultrasonice sunt trecute prin el.

Desen. 1. Scheme ale sistemelor oscilatoare tipice pentru sudarea cu ultrasunete a metalelor: a - longitudinală; b - longitudinal-transversal; c - longitudinal-vertical; g - torsiune; 1 - traductor electroacustic; 2 - legătură de undă; 3 - izolare acustica; 4 - varf de sudura; 5 - piese de sudat.Aplicație industrială.

Sudarea cu ultrasunete utilizat pentru îmbinarea foliilor relativ subțiri, a foilor, a sârmelor etc. Acest proces este preferabil în special pentru îmbinarea materialelor diferite. Domenii de utilizare: microelectronică, producție de dispozitive semiconductoare, încălzitoare frigidere de uz casnic, instrumente de mecanică fină și optică, îmbinarea capetelor rolelor din diferite materiale subțiri (cupru, aluminiu, nichel și aliajele acestora).

Capabilitățile tehnologice ale metodei.

Cel mai simplu mod de a conecta metale ductile (argint, cupru, aluminiu, nichel, aur etc.) folosind această metodă este între ele și cu materiale dure, cu plasticitate scăzută. Pe măsură ce duritatea crește, această metodă se deteriorează. Semifabricatele metalice pot fi sudate pe sticlă, ceramică, materiale semiconductoare (siliciu, germaniu). Metalele refractare sunt sudate cu succes: wolfram, tantal, zirconiu, niobiu, molibden. Este posibilă sudarea pieselor de prelucrat printr-un strat format dintr-un al treilea metal, de exemplu, oțelul este sudat cu oțel prin aluminiu. Metalele acoperite cu un strat de oxid artificial, oxizi naturali, lacuri, polimeri etc. sunt sudate cu succes.

La sudarea metalelor, principalul tip de conexiune este o conexiune prin suprapunere cu diferite modele structurale ale elementelor sale (Fig. 2). Sudarea poate fi efectuată în unul sau mai multe puncte, ca o cusătură continuă, de-a lungul unui contur închis. În unele cazuri, preformarea specială a capătului semifabricatului de sârmă realizează îmbinări în T între sârmă și plan. Este posibilă sudarea cu ultrasunete a mai multor piese de prelucrat în același timp (într-un pachet).

Gama de grosimi ale metalelor sudate este limitată limita superioara. Pe măsură ce grosimea piesei de prelucrat crește, este necesar să se folosească vibrații de amplitudine mai mare pentru a compensa pierderea de energie în grosimea materialului. O creștere a amplitudinii este permisă până la o anumită limită, asociată cu riscul de fisuri de oboseală, cu formarea de adâncituri semnificative de la unealta pe suprafața piesei de prelucrat. În practică, elementele plate cu grosimea de la 3...4 microni la 0,5 sunt sudate. .. 1 mm sau diametru 0,01.. 0,5 mm. Grosimea celei de-a doua părți în contact cu elementul de susținere poate fi semnificativ mai mare. Sunt cunoscute cazuri de sudare cu ultrasunete cu variații de grosime ≥1:1000. Grosimea minima sudabila este de 3...4 microni.

Durata scurtă de ședere la temperaturi ridicate face posibilă obținerea de compuși de înaltă calitate din materiale diferite, care sunt predispuse la formarea de compuși intermetalici. În timpul sudării, materialul sudat își modifică ușor proprietățile și nu este contaminat cu impurități străine. Compușii au o omogenitate chimică ridicată. Utilizarea sudurii cu ultrasunete creează condiții bune de igienă.

Anumite dificultăți practice sunt cauzate de controlul unuia dintre principalii parametri ai procesului - amplitudinea oscilațiilor.

Atunci când se utilizează sudarea cu ultrasunete, trebuie luat în considerare pericolul deteriorării prin oboseală a îmbinărilor deja realizate în părți. Piesele de prelucrat se pot roti unele față de altele în timpul sudării. Pe suprafața pieselor sudate rămân adâncituri de la unealtă. Instrumentul în sine are o durată de viață limitată din cauza eroziunii suprafata de lucru. Materialul piesei este sudat în puncte separate de unealta, ceea ce duce la uzura acesteia. Reparația este plină de anumite dificultăți, deoarece instrumentul este un element al unui design unic, neseparabil al unei unități acustice, ale cărei dimensiuni și configurație sunt strict concepute pentru frecvența de funcționare.

Figura 2. Principalele tipuri de îmbinări metalice sudate: a - suprapunere; b - după reliefuri; c - cu strivirea marginilor; g - element paralel, rotund, cu unul plat; d - fundul unui element rotund cu unul plat; e - elemente cruciforme, rotunde; g - elemente paralele, rotunde; h - piese și pelicule multistrat; și, k - unghiulară.

Pregătirea suprafeței.

Metoda de sudare cu ultrasunete nu necesită complexă pregătire prealabilă. Pentru a crește stabilitatea calității conexiunii, poate fi recomandabil să degresați pur și simplu suprafețele pieselor cu un solvent. Procesul de transfer de energie în piesele de prelucrat sudate, care determină cinetica sudării, are loc în condiții de frecare în continuă schimbare între piesele care sunt conectate și între ele și cu unealta.

Selectarea parametrilor modului de sudare.

Parametrii principali ai procesului sunt amplitudinea A a vibrațiilor părții de lucru a sculei, microni; forța statică de compresiune P, N; timpul de sudare t, s; frecvența de oscilație f, kHz.

Valorile parametrilor de mod sunt de obicei selectate experimental pe baza prelucrării rezultatelor încercărilor mecanice ale unei serii de probe sudate prin variarea unuia dintre parametri în anumite limite și cu valori fixe ale celorlalți. Secvența obișnuită de selecție este: P - t - A. Valorile parametrilor de sudare cu ultrasunete se încadrează în următoarele limite: P = 0,3...4000 N (valori mai mici se aplică în cazul sudării grosimilor mici); A = 14...25 m km; f= 15... 75 kHz; t = 0,1...4s.

Atunci când alegeți parametrii modului de sudare cu ultrasunete pentru un caz specific, trebuie luate în considerare următoarele. Dacă procesul se desfășoară corect, raportul forțelor de frecare în perechi: unealtă - parte, parte - suport, parte - parte trebuie să fie astfel încât să nu existe alunecare semnificativă a sculei și a suportului de-a lungul suprafeței piesei de prelucrat. În mare măsură, condițiile de frecare pot fi reglate prin modificări ale forței statice de compresiune. La P scăzut, unealta alunecă peste piesă și sudarea cu ultrasunete devine imposibilă. O creștere excesivă a acestui parametru duce la deformații plastice semnificative ale pieselor de prelucrat (adentări) și face imposibilă deplasările relative de forfecare în planul piesei la piese. Absența frecării externe între suprafețele pieselor de prelucrat în perioada inițială nu permite eliminarea contaminanților de suprafață, ceea ce este cauza îmbinărilor de proastă calitate.

Odată cu creșterea grosimii materialului sudat și a mărimii punctului de sudare, valoarea forței de compresie ar trebui să crească. Amplitudinea oscilațiilor ar trebui, de asemenea, să crească proporțional. O creștere a forței de compresiune și a amplitudinii vibrației necesită mai multă intrare la instrumentul cu ultrasunete. putere electrică. Transferul tensiunilor de forfecare prin grosimea piesei de metal pe planul de sudare este însoțit de disiparea energiei în material, care afectează în cele din urmă amplitudinea deplasărilor relative ale piesei - piesei.

Prin urmare, odată cu creșterea grosimii piesei de prelucrat, este necesar să se atribuie valori mai mari de amplitudine și cu cât coeficientul de frecare internă al materialului este mai mare, cu atât amplitudinea este mai mare. Apariția deteriorării prin oboseală este tipică în special pentru materialul prelucrat la rece. În astfel de cazuri, se poate folosi călirea preliminară a pieselor de prelucrat, dacă este posibil, dar cea mai eficientă metodă rămâne reducerea amplitudinii vibrațiilor la o anumită limită.

În timpul conexiunilor în mai multe puncte, precum și la sudarea pieselor de prelucrat de forme geometrice complexe și semnificative dimensiunile de gabarit Pentru a evita distrugerea atât a punctelor deja finalizate, cât și a materialului de bază, puteți utiliza cleme speciale cu garnituri de cauciuc care limitează zona de influență a vibrațiilor ultrasonice asupra materialului. O creștere a frecvenței poate oferi o anumită compensare pentru amplitudinea oscilațiilor pentru a menține puterea acustică furnizată. Această tehnică este mai potrivită cu cât materialul care se sudează este mai subțire. Cu toate acestea, trecerea la o altă frecvență este posibilă numai atunci când se utilizează echipament sistem de difuzoare care este conceput pentru această frecvență.

Durata t a procesului de sudare este parametrul cel mai puțin critic și se alege cu cât este mai lungă, cu atât grosimea materialului și duritatea acestuia sunt mai mari și cu atât puterea furnizată sculei este mai mică. Procesul de sudare cu ultrasunete a metalelor este reglat de timp.

În cazul utilizării unei scheme care combină sudarea cu ultrasunete cu încălzirea dintr-o sursă externă, este necesar să se selecteze parametrii pulsului termic și să se determine momentul aplicării acestuia. Ciclul optim pentru sudarea metalelor ductile este un ciclu cu o întârziere a pulsului termic în raport cu momentul pornirii ultrasunetelor. Dacă materialul piesei de prelucrat este relativ dur, este recomandabil să porniți ultrasunetele după o încălzire. Acest tip de metodă este utilizat în producția de structuri microelectronice.

Diagrame de sudare.

Schemele existente de sudare cu ultrasunete diferă prin natura vibrației sculei (longitudinală, încovoiere, torsiune), locația sa spațială în raport cu suprafața produsului sudat, metoda de transmitere a forței de compresie piesei de prelucrat și proiectarea suportului. element (vezi fig. 2). Pentru sudarea prin puncte, cusături și contur a metalelor, se folosesc opțiuni cu vibrații longitudinale și de îndoire. Influența vibrațiilor ultrasonice poate fi combinată cu încălzirea pulsată locală a pieselor de prelucrat de la o sursă de căldură separată. În același timp, se obțin câteva avantaje tehnologice: capacitatea de a reduce amplitudinea oscilațiilor, timpul și puterea de transmisie a ultrasunetelor. Caracteristicile energetice ale pulsului termic și timpul de aplicare a acestuia la ultrasunete sunt parametri suplimentari de proces.

Este dificil să ne imaginăm un mecanism sau o structură care să nu necesite conectarea unor părți, părți și materiale individuale. Comunicarea este adesea necesară pentru a fi rigidă și monolitică. În astfel de cazuri, utilizați diverse opțiuni sudare O metodă universală care este potrivită pentru metal și plastic este sudarea sub presiune cu ultrasunete.

Avantaje și dezavantaje ale utilizării ultrasunetelor

Vibrațiile unui mediu elastic pot apărea la frecvențe diferite. În funcție de frecvență, mediul reacționează diferit la vibrații. În tehnologie și medicină, vibrațiile ultrasonice sau vibrațiile cu o frecvență mai mare de 20 kHz s-au răspândit.

Interesant! Oscilațiile cu o frecvență de la 16 kHz la 02 kHz sunt percepute de urechea umană și aparțin domeniului sunetelor audibile. Ultrasunetele înseamnă dincolo de ceea ce este perceput ca sunet.

Unul dintre domeniile de aplicare a ultrasunetelor este sudarea diferitelor substanțe. Sudarea cu ultrasunete este folosită destul de larg, în special în producția de astfel de substanțe, materiale, dispozitive:

- semiconductori;

- microdispozitive și microelemente pentru electronice;

- condensatoare, sigurante, relee, transformatoare;

- încălzitoare pentru frigidere de uz casnic;

- aparate de mecanică de precizie și optică

- reactoare;

- îmbinarea capetelor rolelor din diferite materiale subțiri (cupru, aluminiu, nichel și aliajele acestora) în liniile lor de prelucrare.

Industria auto este, de asemenea, unul dintre consumatorii de capabilități cu ultrasunete.

În plus, aceasta este singura modalitate de conectare materiale polimericeîntre ei.

Ca orice proces tehnologic, sudarea cu ultrasunete are avantajele și dezavantajele sale. Avantajele acestei metode de conectare sunt:

- încălzirea pieselor sudate care nu depășește limitele deformației plastice;

- consum redus de energie;

- etapa preliminară de pregătire a pieselor constă în degresarea acestora;

- pentru lucrările de sudare de acest tip nu există restricții privind tipul de suprafață. Aceasta poate fi o suprafață oxidată, placată, cu o peliculă izolatoare;

- capacitatea de a suda materiale de diferite formate, de exemplu, metale, materiale plastice, polimeri;

- potențial în lucrările de sudare cu foi ultra-subțiri;

- acest tip de sudare poate uni materiale cu structuri diferite într-un singur pachet;

- potrivit pentru lucrul cu metale pentru care alte tipuri de sudare sunt imposibile datorită proprietăților lor (molibden, wolfram, tantal, zirconiu);

- viteza procesului și nivelul semnificativ de automatizare;

- cusătură de sudură de înaltă rezistență;

- Nu se eliberează substanțe nocive în timpul funcționării.

Dezavantajele includ efecte nocive ultrasunete pe corpul uman și necesitatea comprimării prealabile a pieselor sudate. Generatoarele de ultrasunete de înaltă tehnologie sunt, de asemenea, considerate un dezavantaj.

Opinia expertului! Piesele groase nu sunt potrivite pentru sudarea cu ultrasunete, deoarece se pierde calitatea, ceea ce este asociat cu caracteristicile fizice ale procesului în sine.

Baza fizică a utilizării ultrasunetelor pentru sudare

Pentru a efectua lucrări de sudare, se utilizează echipamente formate din mai multe unități:

- alimentare electrică;

- unitate de control al ciclului tehnologic de sudare;

- sistem oscilator mecanic;

- acționare sub presiune.

Principalele funcții ale procesului tehnologic sunt atribuite sistemului oscilator mecanic. Ea realizează următorii pași tehnologici:

- se transformă energie electrica la mecanic;

- transferă energie mecanică în zona de sudare;

- sincronizează rezistența internă a pieselor sudate cu rezistența la sarcină;

- coordonează dimensiunea zonei în care se introduce energie cu parametrii emițătorului;

- concentrează energia;

- furnizează indicatorul necesar al vitezei de oscilație a emițătorului.

Sursa vibrațiilor mecanice este un traductor electromecanic format din substanțe cu proprietăți magnetostrictive sau electrostrictive. Poate fi nichel, permendur, bariu titan. În astfel de substanțe, se creează un câmp electromagnetic alternativ stres mecanic, care provoacă deformari elastice. În continuare, energia este concentrată și transmisă la vârful de sudare - ghidul de undă, iar amplitudinea vibrațiilor mecanice crește.

Sursa vibrațiilor mecanice este un traductor electromecanic format din substanțe cu proprietăți magnetostrictive sau electrostrictive. Poate fi nichel, permendur, bariu titan. În astfel de substanțe, se creează un câmp electromagnetic alternativ stres mecanic, care provoacă deformari elastice. În continuare, energia este concentrată și transmisă la vârful de sudare - ghidul de undă, iar amplitudinea vibrațiilor mecanice crește.

Dacă vibrațiile cu frecvența ultrasonică sunt aplicate pieselor, în acestea vor apărea solicitări de forfecare. Aceste tensiuni determină deformarea plastică a materialului din care sunt realizate piesele sudate. Vibrațiile mecanice cu o frecvență peste 20 kHz în punctele de contact cu materialul sudat vor deveni surse de creștere a temperaturii datorită forțelor de frecare. Suprafețele care sunt conectate sunt aduse mai aproape de distanțe la care forțele de interacțiune interatomică intră în vigoare.

Opinia expertului! Abordarea distanțelor subatomice este posibilă datorită plasticității ridicate a straturilor superioare de metal cu creșterea temperaturii, precum și distrugerea filmelor de oxid și grasime și evaporarea umidității.

După ce suprafețele de sudat se unesc, legătura are loc datorită difuziei termice a atomilor straturilor de suprafață.

Principalele caracteristici ale echipamentelor de sudare cu ultrasunete:

- forța de compresiune - de la 0,1 kN la 2 kN;

- consumul de energie variază de la 4-6 kV;

- timp de lucru la sudare - până la 3 s;

- amplitudinea vibrațiilor mecanice - de la 10 la 20 de microni

Astfel de indicatori fac posibilă sudarea pieselor cu o grosime de aproximativ 2 mm, dar al doilea element poate avea și o grosime mai mare, care uneori depășește 1000 de ori.

Cum se sudează polimerii împreună

Importanța utilizării ultrasunetelor în lucrările de sudare este, de asemenea, asociată cu capacitatea de a efectua sudarea cu ultrasunete a materialelor polimerice. Vibrațiile cu ultrasunete măresc proprietățile plastice ale polimerilor acolo unde are loc contactul. La contactul inițial, legăturile chimice sunt rupte și moleculele de polimer sunt activate. Apoi, datorită interacțiunii chimice, interacțiunea este observată la suprafețele articulațiilor.

Deformarea polimerului cu o frecvență corespunzătoare ultrasunetelor face ca acesta să se încălzească până la o anumită valoare a temperaturii. Această temperatură trebuie să corespundă unei anumite stări a materialului:

- pentru polimeri amorfi - stare vâscos-fluid;

- pentru polimeri parțial cristalini – topire.

Această stare a substanțelor favorizează difuzia.

Unele etape ale sudării cu ultrasunete a materialelor plastice diferă de un proces similar în metale. Ele pot fi definite în această ordine:

- conectarea unui generator de vibrații cu ultrasunete;

- conversia vibrațiilor ultrasonice în vibrații longitudinale mecanice;

- crearea presiunii statice;

- conectarea unui ghid de undă, care creează o forță dinamică și, de asemenea, crește temperatura în zona de sudare.

Cu această schemă, ambele tipuri de forțe se află în același plan, care este perpendicular pe locația suprafeței de sudat. Această metodă este adesea folosită pentru a suda substanțe care sunt complet diferite în tipul de legături chimice: materiale plastice, metal, metalo-ceramice.

Vibrațiile cu ultrasunete sunt utilizate în prezent pe scară largă în diverse industrii și în studiul fenomenelor fizice. Etapa actuală de dezvoltare a tehnologiei ultrasonice se caracterizează atât prin îmbunătățirea metodelor dezvoltate anterior, cât și prin extinderea numărului de noi domenii de aplicare a testării cu ultrasunete.

Utilizarea industrială a testării cu ultrasunete se dezvoltă în două direcții:

aplicarea undelor de intensitate scăzută (oscilații cu energie scăzută)(0,8¸12,0 MHz) ð pentru detectarea defectelor, măsurători, alarme, automatizarea producției etc.

aplicarea de vibrații de înaltă energie (valuri de mare intensitate) pentru influența activă asupra substanțelor și diverselor procese tehnologiceð curățarea pieselor, sudarea metalelor și materialelor plastice, prelucrarea etc.

Ultrasunetele de intensitate scăzută și frecvență înaltă (MHz) sunt folosite în tehnologie de mai bine de 60 de ani.

Vibrații cu ultrasunete de mare intensitate (mai mult de câțiva W/cm2) Şi f=18¸44 kHz a fost folosit pentru influența activă asupra substanțelor și proceselor tehnologice de aproximativ 40 de ani.

În tehnologia de sudare, ultrasunetele sunt utilizate în următoarele domenii:

Pentru a îmbunătăți proprietățile mecanice ale îmbinării sudate atunci când este expus la bazinul de sudură în timpul procesului de cristalizare. Îmbunătățirea proprietăților mecanice ale îmbinării sudate are loc datorită rafinării structurii metalului sudat și îndepărtării gazelor.

Ca sursa de energie Pentru a obține îmbinări punctiforme și cusături (în special în microelectronică), vibrațiile ultrasonice distrug în mod activ peliculele naturale și artificiale, ceea ce face posibilă sudarea metalelor cu o suprafață oxidată, acoperită cu un strat de lac etc. și este posibilă unirea folii metalice cele mai subtiri.

Ultrasunetele reduc sau îndepărtează tensiunile și deformațiile inerente care apar în timpul sudării. Poate stabiliza componentele structurale ale metalului îmbinării sudate, eliminând posibilitatea deformării spontane a structurii sudate în timp.

Pentru a evalua calitatea îmbinărilor sudate (detecția defectelor cu ultrasunete) din diferite metale și aliaje.

Sudat cu ultrasunete cele mai multe polimeri termoplastici (de exemplu, polistiren).

Primele experimente de sudare cu ultrasunete (USW) a metalelor au fost întreprinse în Germania în 1936-37, iar lucrările la crearea de echipamente și tehnologie de sudare cu ultrasunete au început în SUA la începutul anilor 50.

În URSS, primele lucrări privind testarea cu ultrasunete a metalelor au apărut în 1958.

Lucrările de cercetare și dezvoltare în domeniul controlului cu ultrasunete sunt efectuate de VNIISO Leningrad, Școala Tehnică Superioară Bauman Moscova, NIITOP Nizhny Novgorod și alții.

Proces de sudare cu ultrasunete a metalelor

La sudarea cu ultrasunete, o legătură permanentă a metalelor se formează prin acțiunea combinată a vibrațiilor mecanice de înaltă frecvență asupra pieselor și a forțelor de compresie relativ mici aplicate în mod normal pe suprafața de contact ( f=10¸100 kHz, amplitudinea vibrației x=1¸100 µm).

Pentru a obține vibrații mecanice de înaltă frecvență, se folosesc de obicei efect de magnetostricție. Constă în modificarea dimensiunilor anumitor aliaje sub influența unui câmp magnetic alternant.

Traductoarele cu ultrasunete folosesc de obicei aliaje de nichel pur sau fier-cobalt. Modificarea dimensiunilor materialelor magnetostrictive este foarte mică: pentru nichel, alungirea magnetostrictivă este de 40×10 -6. Prin urmare, pentru a crește amplitudinea și concentrația de energie a vibrațiilor, precum și pentru a transmite vibrații mecanice la locul de sudare, se folosesc ghiduri de undă, care au de obicei o formă conică. Coeficientul de forță al ghidurilor de undă este de obicei 5, amplitudinea de la capătul ghidului de undă la la ralanti ar trebui să fie de 20¸30 microni. Experiența microsudării cu ultrasunete a arătat că valorile amplitudinii vibrațiilor x = 1¸3 µm asigură deja formarea unei conexiuni fiabile.

Ghidurile de undă transmit energia oscilantă a unei unde plane de la traductorul magnetostrictiv la vârful de sudare (unealta)

Fig.1. Apariția ghidurilor de undă

Factorul de amplificare al amplitudinii deplasării oscilatorii la d 1 ¹d 2 К у =d 1 2 /d 2 2, unde d 1, d 2 sunt diametrele capetelor de intrare și de ieșire ale ghidului de undă.

Unitatea principală a aparatului pentru ultrasunete este traductorul magnetostrictiv. Diagrama sa de sudare în puncte este următoarea.

1-convertor magnetostrictiv; 2-ghid de undă; 3-proeminență; compresie cu 4 unități (mecanism de compresie); 5-produs; 6-suport pendul; 7-diafragma; 8-curent plumb; 9-carcasa de racire cu apa.

Fig.2. Schema de instalare pentru sudarea în puncte

1-convertor magnetostrictiv; 2-ghid de undă; 3-rola de sudura; 4-rola de presiune; 5-produs; 6-carcasa convertizorului; 7-alimentare de curent pentru traductor magnetostrictiv; acţionare cu 8 rotaţii; 9-alimentare cu apă de răcire.

Fig.3. Schema de instalare pentru sudarea cu ultrasunete

Înfășurarea traductorului magnetostrictiv este alimentată de un curent de înaltă frecvență de la un generator cu ultrasunete. Vibrațiile mecanice sunt transmise și amplificate de un ghid de undă. Există o proeminență de lucru la capătul ghidului de undă. În timpul sudării, vibrațiile elastice de înaltă frecvență sunt transmise prin ghidul de undă către proeminența de lucru sub formă de mișcări mecanice orizontale de înaltă frecvență.

Durata procesului de sudare depinde de metalul care se sudează și grosimea acestuia pentru grosimi mici se calculează în fracțiuni de secundă.

Fig.4. Schema procesului de testare cu ultrasunete pentru metale

Vibrațiile vârfului sunt polarizate într-un plan care coincide cu suprafața plăcii superioare.

Vibrațiile vârfului (proeminență de lucru, unealtă) provoacă vibrații ale plăcilor și suportului cu amplitudini x 1, x 2, x 3 și x 0 >x 1 >x 2 >x 3, deoarece în fiecare dintre „partea vârfului”. ” regiuni, „parte parțială”, „parte suport”, energia de vibrație este absorbită.

Procesul de sudare începe cu interacțiunea microrugozităților suprafețelor îmbinate sub influența forței N, are loc deformarea acestora.

După pornirea tratamentului cu ultrasunete, ca urmare a vibrațiilor relative ale suprafețelor conectate, micro-neregularitățile de contact suferă o deplasare și se deformează parțial, se apropie una de alta, se curăță suprafața, apar zone de fixare etc.

În momentul inițial al vibrațiilor ultrasonice, pe suprafețele sudate se produce frecare uscată, ducând la distrugerea peliculelor de oxid și a peliculelor de gaze și lichide adsorbite. După formarea suprafețelor juvenile, procesul de frecare uscată se transformă în frecare pură, care este însoțită de formarea de unități de prindere. Prinderea este facilitată de amplitudinea mică a vibrațiilor suprafețelor de frecare și de caracterul alternativ al acestor vibrații.

Studiile metalografice ale mostrelor de diferite metale sudate în diferite moduri de sudare (putere, durată, la diferite presiuni) nu au evidențiat o structură turnată în zona de sudare sau expunerea la temperaturi ridicate pe metal. S-a stabilit că temperatura în zona de sudare nu este mai mare decât 0,6 asupra temperaturii de topire.

Câteva date privind temperatura (t°) în zona de sudare sunt prezentate în Tabelul 1.

Tabelul 1

|

Material |

Mod de sudare | |||

|

Durata sudării, s |

compresie P, kgf(dan) | |||

|

Aluminiu | ||||

Ca urmare, în zona de sudare se observă o ușoară deformare plastică (5¸20%) a dimensiunilor lor originale.

Sudabilitatea metalelor prin ultrasunete este determinată de:

proprietățile lor fizice și mecanice la temperatura de sudare;

proprietățile sistemului oscilator mecanic, tipul de tratare a suprafeței înainte de sudare etc.

O îmbinare sudata, atunci cand este sudata corect, are o rezistenta egala cu cea a metal de bază.