Qu'est-ce que l'ebu. Qu'est-ce qu'un calculateur moteur ? Capteurs inductifs de position angulaire et de vitesse angulaire

V. Yakovlev

Nous continuons à publier des documents sur les méthodes de diagnostic des capteurs d'entrée d'un système de commande automatique électronique pour un moteur à piston automobile.

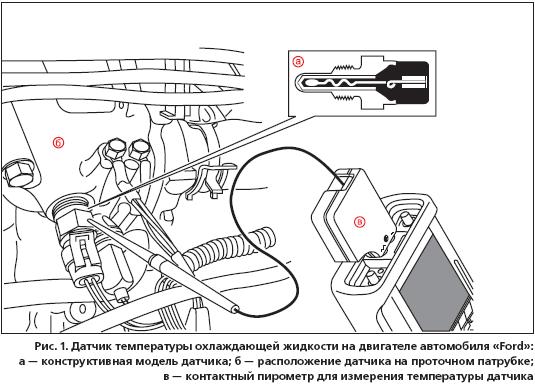

Capteur de température du liquide de refroidissement (Fig. 1a)

C'est une thermistance, c'est-à-dire une résistance semi-conductrice dont la résistance change avec la température. Le capteur est vissé dans le tuyau d'écoulement du système de refroidissement du moteur (Fig. 1b) et se trouve en permanence dans le flux de liquide de refroidissement. A basse température moteur, le capteur a une haute résistance (environ 100 kOhm à -40°C), et à haute température - basse résistance (10-30 Ohm à 130°C). L'unité électronique le contrôle moteur (ECU-D) fournit une tension stabilisée de 5 V au capteur à travers une résistance d'une certaine valeur et, à l'aide d'un moteur (diviseur ?), mesure la chute de tension aux bornes du capteur. Il sera élevé lorsque le moteur est froid et bas lorsque le moteur est chaud. En mesurant la chute de tension aux bornes du capteur, l'unité de commande détermine la température du liquide de refroidissement. Cette température affecte le fonctionnement de la plupart des systèmes contrôlés par automatisation électronique.

Pour résoudre le problème, cliquez sur "supprimer". L'action n'a pas abouti car la voiture était trop vieille. L'effacement des défauts a finalement été fait par un mécanicien avec un. valise professionnelle multimarques. L'enregistrement d'un défaut se traduit souvent par de mauvaises performances. fonctionnement du moteur de la voiture, afin de ne pas endommager le moteur de la voiture et d'éviter la pollution. La force ou le mode est fortement réduit.

Fiabilité de l'unité de contrôle électronique

Sa fiabilité est très élevée, son remplacement est rare. Ce qui est préférable compte tenu de son prix très élevé. Qui a l'habitude de manipuler signaux analogiques- et nous le faisons tous tôt ou tard, utilisez simplement une chaîne stéréo, une paire d'écouteurs, etc. - on sait qu'ils peuvent être transférés d'un appareil à un autre sans trop de problème ni de précautions excessives, sans aucun problème d'impédance. Un format audio analogique qui est partiellement nul est toujours le même : une conversion électrique se propage dans un câble ou un circuit et est interprétée sans ambiguïté par tout appareil audio qui la reçoit.

Par exemple, la composition du mélange air-carburant (mélange TV) est ajustée en fonction de la température du moteur : pour un moteur froid, le mélange doit être enrichi, pour un moteur chaud, il doit être pauvre. Le calage de l'allumage est également corrigé pour la température du moteur.

Une ouverture (mauvaise connexion) dans le circuit du capteur de température du liquide de refroidissement est interprétée par l'ECU comme une température moteur basse. Dans le même temps, le mélange TV est inutilement enrichi et le moteur commence à fonctionner de manière non économique, pollue environnement. Dans le registre des défauts (dans la mémoire de l'ECU-D), le code "Fonctionnement du moteur sur un mélange TV riche" sera enregistré.

À monde numérique tout est un peu plus compliqué. Chaque fabricant qui a envisagé le numérique au fil des ans a en fait proposé sa propre norme, ce qui nous a donné aujourd'hui différents formats audio numériques possibles et divers systèmes de transmission audio numérique avec une dispersion de différentes initiales et différents formats matériels en ce qui concerne les connecteurs, broches et câbles de transmission.

Il est clair que la transmission numérique est préférable à la transmission analogique sur les machines numériques : elle évite le risque qu'une double conversion puisse dégrader le signal. Les principales conditions requises pour la transmission de données numériques sont : l'existence d'un canal qui prend en charge une telle transmission entre les machines souhaitées, un signal d'horloge commun pour permettre la collecte de données et un format audio reconnu par les deux émetteurs et qui le reçoit. En règle générale, les données sont transmises séquentiellement pour simplifier les canaux de transmission ; Ainsi, le débit de données dépend de la fréquence d'échantillonnage, de la longueur de chaque "mot numérique" individuel, du nombre de canaux transmis, de la quantité de données auxiliaires et de la synchronisation.

Un court-circuit dans le circuit ou un dysfonctionnement du capteur de température d'eau est interprété par l'ECU-D comme une surchauffe du moteur. Le système d'injection de carburant formera un mélange TV pauvre et le moteur deviendra instable. Dans la mémoire du registraire EBU-D, le code d'erreur «Fonctionnement du moteur sur un mélange TV pauvre» sera écrit.

Dans cette leçon, nous examinerons les caractéristiques de chaque format. Ce format est le premier format qui définit la norme parmi les différents fabricants audio professionnels. Le format est conçu pour collecter des données jusqu'à 100 m sans nécessiter d'alignement ; De plus grandes distances peuvent être atteintes avec l'alignement. Les deux canaux audio sont multiplexés et l'interface ne nécessite pas de signal d'horloge séparé. Le type de code différentiel permet aux données d'être transmises, ce qui permet un bruit de canal double en utilisant l'identification de seuil.

Le capteur de température d'eau doit être vérifié dans les cas suivants :

lorsque les codes correspondants sont trouvés dans le perturbographe ;

avec une consommation de carburant accrue, une détonation ou une concentration accrue de CO dans les gaz d'échappement ;

lorsque le témoin "surchauffe moteur" (le cas échéant) ne s'éteint pas.

Contrôle préliminaire des composants du système de refroidissement du moteur

Avant de vérifier le capteur de température du liquide de refroidissement, assurez-vous que le système de refroidissement du moteur fonctionne correctement.Le système de refroidissement doit être correctement chargé de liquide de refroidissement. Le radiateur et le vase d'expansion doivent être remplis au niveau correct. Le bouchon du radiateur ne peut être retiré que lorsque le moteur est froid, sinon le refroidisseur température de fonctionnement supérieure à 100°C peut provoquer des brûlures. Pour fonctionnement normal capteur, sa partie travaillante doit toujours être dans le flux de liquide de refroidissement.

Dans les deux cas, la bande passante du canal doit être suffisamment élevée pour prendre en charge le débit binaire. L'interface est capable de transmettre de longues paroles sonores jusqu'à 24 bits. Dans la plupart des cas, les mots audio ne dépassent pas 20 bits, auquel cas les 4 bits restants pour l'audio peuvent être utilisés pour des informations auxiliaires. On suppose que ces 4 bits peuvent contenir des modèles de parole qui peuvent accompagner l'audio en tant qu'informations auxiliaires.

Dans les applications semi-professionnelles et domestiques, c'est sans doute l'interface numérique la plus courante. Même dans ce cas, un câble audio n'est pas adapté au transfert de données numériques. Cependant, ce n'est pas une bonne pratique car les normes électriques sont complètement différentes et certains des bits d'état contiennent des informations différentes, vous pouvez donc parfois obtenir des résultats imprévisibles avec cette méthode. Les connecteurs optiques sont maintenant largement utilisés dans les équipements grand public et professionnels.

Le bouchon du radiateur doit être scellé, sinon des "poches" d'air peuvent se former dans le système de refroidissement et les lectures du capteur de température seront incorrectes.

La composition du liquide de refroidissement doit respecter les recommandations du constructeur. Un mélange de 50 % d'eau et de 50 % d'antigel est généralement utilisé. Un tel mélange est optimal en termes de conductivité thermique.

Composants de l'unité de commande électronique du moteur

La transmission sur un câble optique passe par un faisceau de lumière rouge à travers des fibres optiques en plastique ou en verre. L'émetteur est juste une LED rouge, le récepteur est un circuit photosensible. C'est de loin l'interface idéale lorsque vous utilisez des enregistreurs multipistes numériques et que vous souhaitez vous connecter à des mélangeurs numériques sans quitter le domaine numérique. Câbles coaxiaux nécessaire à la place des câbles bipolaires conventionnels pour fournir la bande passante requise.

Un connecteur commun à 9 broches est utilisé pour transmettre l'horloge, qui varie de 4 kHz à 8 kHz. ce connexion série A qui transmet les données sous sa forme complémentaire. Seize canaux sont transmis via chaque connecteur. Transmis jusqu'à 24 bits d'audio par canal.

Le ventilateur doit fonctionner normalement pour que le moteur ne surchauffe pas. Si un thermostat ou un interrupteur thermique à contact électrique est installé dans le système de refroidissement, vous devez vous assurer qu'ils fonctionnent.

Diagnostic du capteur de température d'eau à l'aide d'un multimètre et d'un pyromètre à contact

À l'aide d'un multimètre, la résistance de la thermistance du capteur déconnecté du faisceau est vérifiée. La tension de sortie du capteur est vérifiée avec le faisceau connecté. Ces deux paramètres doivent être conformes à la spécification. Pour certains modèles de voitures américaines, les valeurs standard des paramètres spécifiés des capteurs de température sont indiquées dans le tableau.La température du capteur testé peut être surveillée directement sur un moteur de voiture en marche à l'aide d'un pyromètre à contact (Fig. 1c).

Ce format permet à certains appareils, tels que les mélangeurs, d'être mis en cascade. Le protocole prend en charge les mots audio 24 bits et se synchronise automatiquement. Par exemple, le canal 3 d'une machine peut être copié sur le canal 1 d'une autre. Lisez et suivez ces précautions pour éviter les accidents. Si vous ne comprenez pas ces instructions ou si vous ne voulez pas apporter de modifications au véhicule, demandez à un mécanicien qualifié de faire l'installation pour vous. Cet appareil prendra environ 2,5 heures à installer, alors assurez-vous de prévoir suffisamment de temps pour terminer l'installation.

Si le capteur de température fonctionne et que le code d'erreur correspondant est stocké dans la mémoire ECU-D, il y a très probablement un problème avec le faisceau de connexion. Le câblage entre le capteur et l'ECU-D est vérifié selon les méthodes et les cartes de diagnostic du fabricant.

Un capteur défectueux ne répondra pas aux paramètres standard et doit être remplacé car il ne peut pas être réparé.

Travailler à l'extérieur en évitant de fumer la cigarette en tout temps pendant l'installation ; Assurez-vous que le moteur est éteint et il est très important qu'il ne soit PAS CHAUD. Une petite quantité d'hydrogène peut s'accumuler dans le robinet d'admission d'air du moteur et peut exploser si vous fumez ou utilisez une flamme nue à proximité.

Profitez du nouveau système

Portez des lunettes de sécurité et des gants en caoutchouc et utilisez uniquement des outils professionnels ; Utilisez et suivez attentivement les procédures de sécurité utilisées pour le fonctionnement et l'entretien installations automobiles. Opérez en toute sécurité et profitez de votre générateur d'hydrogène, lisez ces instructions avant et pendant l'installation pour utiliser votre nouveau système sur de longues années.

La valeur nominale (de travail) de la température du liquide de refroidissement varie selon les modèles de moteurs. Sur certains modèles le thermostat s'ouvre à 82°C, sur d'autres à 90°C ou plus.

Avant de remplacer le capteur, assurez-vous que le moteur tourne à la température spécifiée dans les spécifications. On considère généralement que le moteur est complètement réchauffé lorsque le ventilateur s'allume et s'éteint deux fois.

Installation de composants mécaniques

Positionnement du générateur de pile à hydrogène

N'oubliez pas que le réservoir d'eau doit être situé à au moins 5 à 10 cm de la cellule du générateur pour s'assurer qu'il y a suffisamment de hauteur d'eau pour permettre à l'eau de circuler. Trouvez le plus petit espace dans le compartiment moteur, l'endroit le plus courant pour monter le système est entre la calandre et le radiateur sous le pare-chocs, ou bas entre le moteur et le radiateur, car c'est l'air le plus proche qui pénètre dans le compartiment moteur et est souvent le le plus grand espace vide.

Diagnostic du capteur de température du liquide de refroidissement à l'aide d'un scanner

L'afficheur du scanner relié à la prise diagnostic embarqué affiche les valeurs actuelles de la température d'eau. La mesure de la valeur de résistance actuelle (en fonction de la température) du capteur n'est pas nécessaire, car le scanner compare automatiquement ces valeurs avec les spécifications de tension et de température du capteur spécifiées dans la spécification. Ces valeurs sont comparées à des valeurs de température obtenues avec un pyromètre. Si la différence dépasse 5 ° C, le circuit de connexion du capteur à l'ECU-D et le connecteur du capteur sont vérifiés pour leur bon fonctionnement, dont les contacts ne doivent pas être oxydés. Avec un bon harnais, le capteur est remplacé.Capteur de position du papillon

Le capteur de position du papillon (TPS) est monté sur le côté du tuyau d'accélérateur et est relié (articulé mécaniquement) à l'axe du papillon des gaz. Le capteur est un potentiomètre à trois broches, dont une broche est alimentée par une tension d'alimentation stabilisée de 5 V et l'autre broche est reliée à la masse. De la troisième sortie du potentiomètre (du curseur), le signal de sortie pour l'ECU-D est pris. Lorsque, à partir de l'impact sur la pédale de commande, le papillon tourne, la tension en sortie du capteur change. Lorsque le papillon est fermé, elle est inférieure à 1 V. Lorsque le volet s'ouvre, la tension à la sortie du capteur augmente et, lorsque le volet est complètement ouvert, elle doit être d'au moins 4 V. En surveillant la tension de sortie du capteur, le la centrale électronique corrige la quantité de carburant injectée par les injecteurs en fonction de l'angle d'ouverture du papillon . Ainsi, dans les systèmes d'alimentation en carburant à injection contrôlée électroniquement, l'accélération est réalisée. Dans la plupart des cas, le DPD ne nécessite aucun réglage, car l'unité de commande perçoit le ralenti (c'est-à-dire la fermeture à plein régime) comme un zéro. Cependant, les capteurs de position du papillon de certains fabricants nécessitent un réglage, qui dans ce cas est effectué conformément aux spécifications et à la méthodologie du fabricant.Assurez-vous d'installer la cage dans un endroit où elle est facilement accessible et peut être nettoyée ou vérifiée de temps en temps. La cellule doit être montée et fixée de manière à garantir qu'elle reste immobile et qu'elle ne rebondisse pas sur les équipements environnants lorsque le véhicule est en mouvement, même en cas de conduite sur un terrain accidenté. Le support doit être suffisamment solide pour le châssis et non pour le moteur.

Le réservoir d'eau est monté en position verticale. Assurez-vous que le réservoir d'eau est installé avec la même précision que celle décrite ci-dessus pour le générateur. Comme mentionné précédemment, le réservoir doit être situé plus haut que l'élément hydrogène afin d'utiliser la tête de gravité par laquelle l'eau entrera dans le générateur.

Conformément à la norme américaine, un DPD en bon état doit produire une tension comprise entre 0,5 et 4,5 V, en fonction de la position de l'accélérateur. Le signal lorsque vous tournez l'accélérateur doit changer en douceur, sans sauts ni creux.

Lors de la vérification DPD, le plus efficace est l'utilisation d'oscilloscopes à mémoire numérique automobiles (par exemple, Fluke 98).

Vous obtenez un générateur et un réservoir avec des tuyaux de circulation d'eau installés. Fixez le tuyau qui sort du générateur à la buse libre du réservoir et à la tasse libre qui est fixée au réservoir. l'eau au générateur secondaire. Un mince tuyau en silicone est fixé à un réservoir auquel est fixé un piège à humidité. Le gaz est aspiré par ce tuyau jusqu'au moteur. Le condensat s'accumule dans le condenseur, qui doit être jeté.

Important : La buse inférieure du réservoir doit être connectée au tuyau au bas de la pile à combustible, et la buse supérieure droite du réservoir doit être connectée au tuyau de la buse supérieure du générateur. Veuillez vous référer au diagramme ci-dessus pour une configuration de tuyau typique.

Sur la fig. 2 montre la connexion du DPD à un oscilloscope automobile, dans la fig. 3 - oscillogrammes.

Sur l'oscillogramme, vous pouvez immédiatement voir si le capteur fonctionne ou non. La présence de creux ou de sauts dans la tension de sortie du DPD entraîne nécessairement un mauvais fonctionnement du système de commande du moteur et une détérioration des caractéristiques de conduite du moteur.

Vous devez retirer la tige de forage pour vous assurer que vous n'effectuerez aucun forage. Percez un trou près du collecteur d'aspiration. Nettoyez les copeaux, installez les raccords et connectez le tuyau de gaz. Assurez-vous d'installer une soupape de décharge sur le tuyau de gaz marron pour protéger contre position correcte par rapport au sens de déplacement de l'hydrogène.

Installation de composants électriques

Configuration générale du système

Pour installer un générateur d'hydrogène, vous devez connecter le système à la source d'alimentation 12 volts de votre véhicule. Veuillez vous référer au schéma ci-dessous pour une configuration de connexion d'alimentation typique.Identification du câble d'allumage du moteur

Localisez le point du système électrique de votre voiture qui est alimenté en 12 volts uniquement lorsque le moteur tourne - le circuit commandé par la clé de contact. Très probablement, il est lié à l'alimentation du générateur courant alternatif.Les creux et les pics dans la sortie du registre DPD peuvent être de l'ordre de quelques millisecondes et ne peuvent pas être détectés avec un voltmètre conventionnel. Ils apparaissent lorsque la couche résistive ou le curseur du capteur potentiométrique est usé. Vous avez besoin d'un multimètre de voiture avec un mode de détermination de la valeur maximale / minimale du signal ou d'un oscilloscope à mémoire. DPD doit être vérifié dans les cas suivants :

en cas de démarrage difficile, de fonctionnement instable ou d'arrêt du moteur pendant Ralenti;

avec une consommation de carburant accrue, une détonation, un retour de flamme, des retards, des creux, des secousses du moteur, etc.

Connexions électriques du générateur

Si vous ne savez pas comment faire cela, demandez au mécanicien qui s'occupe habituellement de votre voiture pour cela. Vous recevez un générateur avec des connexions préinstallées entre les électrodes et deux câbles d'alimentation- le rouge est connecté à la sortie positive du modulateur d'impulsions et le noir est connecté à la sortie négative du modulateur d'impulsions.

Le modulateur d'impulsions est connecté à l'alimentation comme suit. A l'entrée du modulateur, branchez le câble noir directement sur la borne négative de la batterie et branchez le câble rouge qui vient du relais. Le relais inclus dans le kit sert à interrompre l'alimentation du modulateur d'impulsions lorsque le moteur de la voiture est éteint. Le circuit de commande du relais est alimenté car le câble fin noir se connecte à la masse du véhicule et le câble fin rouge. se connecte à prise électrique véhicule avec un plus actif lorsque le moteur est allumé.

Capteur de concentration d'oxygène

Dans les moteurs automobiles modernes équipés d'un système d'injection de carburant et d'un convertisseur catalytique, il est nécessaire de contrôler avec précision la composition du mélange air-carburant (mélange TV) et de maintenir le rapport d'air en excès à un niveau constant (a = 1), ce qui assure une économie de carburant et une diminution de la teneur en substances toxiques dans les gaz d'échappement. Pour cela, des capteurs de concentration d'oxygène (OCC) sont utilisés, qui sont installés dans le système de gaz d'échappement et génèrent un signal en fonction de la concentration d'oxygène dans l'échappement. Lorsque la concentration d'oxygène dans les gaz d'échappement change, le DCC génère une tension de sortie qui varie d'environ 0,1 V (haute teneur en oxygène - mélange pauvre) à 0,9 V (faible teneur en oxygène - mélange riche). Pour un fonctionnement normal, le capteur doit avoir une température d'au moins 300°C. Par conséquent, pour réchauffer rapidement le capteur après le démarrage du moteur, il dispose d'un élément chauffant. Le signal du DCC est utilisé dans l'ECU du moteur pour corriger la durée de l'état ouvert des injecteurs et ainsi maintenir la composition stoechiométrique du mélange air-carburant. Si le mélange est pauvre (faible différence de potentiel en sortie du capteur), alors une commande est générée dans l'ECU-D pour enrichir le mélange. Si le mélange est riche (différence de potentiel élevée), un ordre est donné d'épuiser le mélange.On utilise principalement des sondes à oxygène en zirconium et en titane dont le fonctionnement est basé sur le fait que leur tension de sortie reste constante (égale à 0,45 V à a = 1), mais peut passer de 0,1 V à 0,9 V lors de la variation du coefficient de excès d'air dans la plage os=0,99...1,1 en passant par la valeur a=1.

Il existe plusieurs types de capteurs de concentration d'oxygène :

Capteur avec un conducteur de potentiel et boîtier mis à la terre. A partir de la sortie de potentiel, le signal entre dans l'ECU-D. La masse du véhicule est utilisée comme deuxième fil de signal.Capteur avec deux fils de potentiel. Ici, le circuit de mesure du capteur n'est pas relié à la masse, mais un second fil est utilisé.

Un capteur à trois sorties dont l'une est un signal de mesure, deux fils permettent d'alimenter la résistance électrique du capteur. La masse du véhicule est utilisée comme masse de mesure.

Capteur à quatre fils. Ici, le réchauffeur et le capteur sont isolés du sol.

Diagnostic du capteur d'oxygène à l'aide d'un scanner

La procédure de diagnostic est la suivante :Connectez le scanner à la prise diagnostic du véhicule.

En mode ralenti, il est bon de faire chauffer le moteur et le capteur de concentration d'oxygène, puis de monter le régime à 2500 tr/min.

Vérifiez que le système de commande du moteur est en mode fermé.

Réglez le mode d'enregistrement des paramètres DCC sur le scanner et enregistrez.

Visualisez l'enregistrement et déterminez les paramètres de sortie du capteur d'oxygène.

Si le système d'alimentation en carburant et le capteur DCC sont en bon état, l'amplitude du signal doit fluctuer uniformément avec une fréquence de 3 à 10 Hz (plus la fréquence est élevée, plus le système fonctionne de manière fiable), à une vitesse constante du vilebrequin du moteur (w =40..42 Hz). Le niveau de signal inférieur doit être compris entre 0,1 et 0,3 V, le niveau supérieur - entre les niveaux de 0,6 et 0,9 V. Les fronts de signal sont raides.

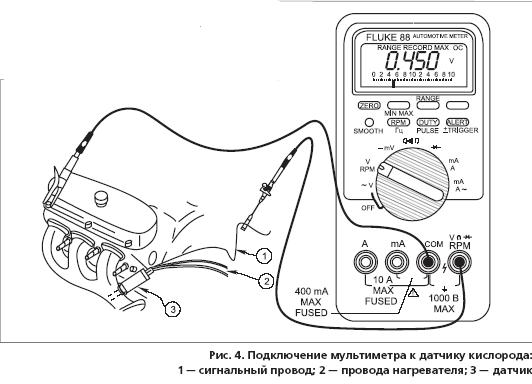

Diagnostiquer un capteur d'oxygène avec un multimètre

Multimètre numérique d'occasion (meilleure voiture) en mode mesure courant continu avec une impédance d'entrée élevée. La connexion du multimètre au capteur d'oxygène est illustrée à la fig. quatre.

Le moteur est chaud, le système de contrôle doit fonctionner en mode fermé, le multimètre affichera la valeur moyenne de la tension à la sortie du capteur :

si le capteur ne réagit pas à la concentration changeante d'oxygène dans les gaz d'échappement, sa sortie sera une tension constante d'environ 450 mV. Cependant, il est trop tôt pour conclure que le capteur est défectueux, car un capteur utilisable avec un signal de sortie symétrique donnera un signal de sortie avec une valeur de tension moyenne de 450-500 mV ;

des lectures supérieures à 550 mV signifient que plus temps, la tension en sortie du capteur est élevée, c'est-à-dire le système de carburant alimente le moteur avec un mélange riche, ou le capteur est cokéfié ;

Des lectures inférieures à 350 mV signifient que la plupart du temps, la tension à la sortie du capteur est faible, c'est-à-dire Le système de carburant alimente le moteur avec un mélange pauvre. Il peut y avoir une fuite de vide dans le collecteur d'admission ou un débit de carburant restreint à travers un filtre ou un injecteur obstrué. Si le multimètre utilisé prend en charge le mode de détermination des valeurs maximales et minimales du signal, le résultat sera plus informatif (tableau 2).

Vérification du capteur d'oxygène avec un oscilloscope

Un oscilloscope est un outil pratique pour tester un capteur d'oxygène. L'appareil est connecté à la sortie du capteur, le moteur chauffe, le système de contrôle doit fonctionner en mode fermé. L'oscillogramme pour le cas d'un état de fonctionnement complet du capteur DCC est illustré à la Fig. 5 : les fluctuations sont uniformes, tension maximale plus de 800 mV, le minimum est inférieur à 200 mV, la fréquence est de 0,5-10 Hz, les fronts sont raides.Sur la fig. 6 montre des formes d'onde du signal de sortie du capteur d'oxygène pendant l'accélération et la décélération de la voiture sur le banc de freinage d'essai. Le mélange de carburant est enrichi ou appauvri en conséquence.

La forme d'onde du signal de sortie du capteur d'oxygène peut être utilisée pour vérifier que le système de commande du moteur fonctionne correctement en mode fermé. Le moteur doit être chaud. En regardant l'écran de l'oscilloscope, vous devez appliquer un peu de propane du cylindre à l'admission d'air du moteur. Le capteur répondra à l'enrichissement du mélange : l'oscillogramme sera d'abord comme indiqué sur la Fig. 7, alors l'ECU-D réduira l'alimentation en carburant et les oscillations s'établiront à nouveau, comme dans la fig. 5. Après l'arrêt de l'alimentation en propane, l'oscillogramme sera d'abord, comme sur la fig. 8, le mode de fonctionnement sera restauré (Fig. 5).

Conformément aux exigences de la norme OBD-2, le système de gestion du moteur avec deux capteurs d'oxygène surveille l'état du convertisseur catalytique. Pour cela, une deuxième sonde à oxygène est utilisée à sa sortie. Sur la fig. La figure 9 montre des oscillogrammes des tensions de sortie des capteurs d'oxygène à l'entrée et à la sortie du pot catalytique.

Dysfonctionnements entraînant des lectures incorrectes du capteur d'oxygène

Rappelons que le capteur d'oxygène réagit à la pression partielle d'oxygène dans les gaz d'échappement, et non à la présence de carburant. Par conséquent, dans certains cas, le capteur d'oxygène indique à tort un mélange pauvre ou riche.En cas de raté d'allumage (par exemple, une bougie défectueuse ou cokéfiée), l'oxygène non brûlé s'écoule du cylindre vers le collecteur d'échappement, où le capteur d'oxygène enregistre à tort un mélange air-carburant pauvre.

Si le collecteur d'échappement fuit, le capteur d'oxygène répondra à l'oxygène de l'air provenant de l'extérieur.

Dans tous les cas, l'unité de commande électronique du moteur réagit à un faux mélange TV pauvre comme un vrai et augmente automatiquement l'alimentation en carburant des cylindres. Cela entraîne des éclaboussures de bougies, des ratés d'allumage et un gaspillage de carburant important.

Le capteur d'oxygène donne un faux signal sur l'enrichissement du mélange TV s'il y a un "empoisonnement" du capteur. L'empoisonnement se produit lorsque certaines substances apparaissent dans le collecteur d'échappement, ce qui provoque une modification des caractéristiques statiques du capteur d'oxygène et sa défaillance progressive. Les poisons les plus courants sont le plomb (Pb) de l'essence au plomb ou le silicium (Si) des mastics à base de silicone (Figure 10).

Un faux enrichissement peut également se produire si la soupape de dérivation du système de recirculation des gaz d'échappement fonctionne mal à cause des capteurs électriques du côté du fil haute tension à proximité du système d'allumage, ainsi que si le capteur d'oxygène est mal mis à la terre.

Inspection externe du capteur d'oxygène

Un capteur d'oxygène défectueux ne peut pas être réparé et doit être remplacé, mais avant de le remplacer, il est conseillé d'inspecter soigneusement le capteur retiré. Cela aidera à trouver la raison pour laquelle le capteur a échoué. Sinon, le nouveau capteur ne durera pas longtemps.De la suie noire sur le capteur se forme généralement lors du fonctionnement sur un mélange TV riche.

Un dépôt de poudre blanche (comme de la craie) sur le capteur se produit lorsque le capteur est « empoisonné » avec du silicone, par exemple, si du mastic silicone a été mal appliqué lors de la réparation du moteur. La présence de sable blanc sur le capteur signifie qu'il est empoisonné par l'antigel du système de refroidissement. Dans ce cas, le capteur peut également être vert, alors que la culasse ou le joint de culasse est très probablement défectueux. Des dépôts brun foncé sur le capteur indiquent qu'il y a trop d'huile dans les gaz d'échappement (système de ventilation du carter défectueux, joints toriques de piston usés, etc.).

Capteurs de débit d'air

Le système de contrôle électronique de l'injection de carburant a besoin d'informations sur la masse d'air entrant dans les cylindres. Les débitmètres d'air sont utilisés pour mesurer le volume d'air, les débitmètres massiques sont utilisés pour mesurer la masse d'air. Pour déterminer la masse d'air à l'aide d'un débitmètre (par débit d'air volumétrique), une équation est résolue dans l'ECU-D, où les valeurs des signaux de quatre capteurs sont utilisées comme paramètres initiaux: vide dans le collecteur d'admission, papillon position, température d'eau et température d'air dans le collecteur d'admission . Le capteur de débit d'air volumétrique (débitmètre) est généralement réalisé avec un registre de mesure (voile) (Fig. 11).Le flux d'air agit sur l'amortisseur de mesure (voile) de forme rectangulaire. L'amortisseur est fixé sur l'axe du potentiomètre électrique, qui est alimenté par une tension stabilisée de +5 V à partir de l'ECU-D. La rotation du registre est convertie par un potentiomètre en une tension proportionnelle au débit volumique d'air. L'effet du débit d'air sur le registre de mesure est équilibré par un ressort. Pour amortir les vibrations causées par les pulsations du flux d'air et les effets dynamiques typiques d'une voiture (en particulier lors de la conduite sur de mauvaises routes), le débitmètre est équipé d'un amortisseur pneumatique.

D'après ce qui a été dit, il est clair que la base du capteur dans un débitmètre d'air avec un registre de mesure est un convertisseur potentiométrique. Le diagnostic de ses dysfonctionnements s'effectue de la même manière que pour le DPD (voir "Repair & Service", n°9, 2002). Sur les derniers modèles de voitures, les débitmètres d'air ne sont pas utilisés, ils ont été remplacés par des compteurs de masse.

Le capteur de débit d'air massique (massemètre) est installé entre le filtre à air et le tuyau allant au tuyau d'accélérateur. Le capteur utilise un élément sensible sous la forme d'un fil de platine. Une partie du fil est un élément qui détermine la température de l'air, et les deux autres parties, connectées en parallèle, sont chauffées à une certaine température par un courant électrique provenant d'un circuit électronique de mesure. L'air traversant le capteur refroidit les éléments chauffants. Le circuit de mesure électronique du capteur détermine le débit d'air massique en mesurant la puissance courant électrique nécessaire pour maintenir la température spécifiée des éléments chauffants. Le capteur fournit des informations sur le débit d'air sous la forme d'un signal de fréquence (2...10 kHz) ou sous la forme d'une tension constante. Plus le débit d'air est important, plus la fréquence du signal ou la tension de sortie du capteur est élevée. L'unité de commande utilise les informations du capteur de débit d'air massique pour générer la durée d'impulsion qui détermine l'état ouvert des injecteurs.

Avant de vérifier le capteur de débit d'air (quelle que soit sa conception), vous devez vous assurer que le système d'alimentation en air du moteur est étanche (Fig. 12). Tout l'air entrant dans le moteur doit passer uniquement par le capteur de masse d'air, sinon l'ECU-D appauvrit le mélange TV.

S'il y a une fuite dans le système d'alimentation en air, utilisez un testeur à balayage pour déterminer les facteurs moyens de correction de l'alimentation en carburant dans deux cas : au ralenti et à des vitesses élevées de 3000 tr/min. Dans le premier cas (au ralenti), le scanner détectera un mélange TV pauvre, et dans le second (à 3000 tr/min), l'augmentation de la consommation d'air deviendra invisible.

Le signal de sortie d'un capteur de débit d'air massique utilisable, quelle que soit sa conception (avec sortie tension ou fréquence), doit changer de manière linéaire avec le régime moteur. Vous pouvez utiliser un multimètre ou un oscilloscope pour vérifier cela.

Le capteur de débit d'air massique doit être vérifié dans les cas suivants :

à réception des codes défauts correspondants ;

lorsque le démarrage est difficile ou que le moteur ne démarre pas ;

pendant un fonctionnement instable ou le moteur s'arrête au ralenti ;

avec augmentation de la consommation de carburant, retour de flamme, détonation, dysfonctionnements du convertisseur catalytique.

Lors du diagnostic des capteurs ESAU-D à l'aide d'un testeur de balayage, il convient de garder à l'esprit que le circuit de redondance électronique dans l'ECU-D remplace les lectures capteurs défectueux aux valeurs d'urgence et les utilise dans des algorithmes de contrôle. Dans ce cas, les paramètres des signaux de sortie des capteurs (tension, fréquence) auront, pour ainsi dire, des valeurs vraies.

Par exemple, lorsque le capteur de température du liquide de refroidissement est éteint, le signal à l'entrée ECU-D correspondra à une température de +40°C, et la valeur d'urgence de +80°C sera utilisée dans l'algorithme de contrôle. Lorsque le capteur de débit d'air massique est éteint, le signal à l'entrée ECU-D correspond à un débit de 0 g/s. Mais lors du calcul du temps de l'état ouvert des injecteurs, la valeur de 7 g/s, déterminée par les signaux d'autres capteurs, sera utilisée.

Dans une situation suspecte (incertaine), à la fois la valeur du paramètre d'information du signal du capteur et la valeur de la valeur mesurée doivent être vérifiées. quantité physiqueà l'UER-D. Par exemple, si un dysfonctionnement du capteur de température du moteur est suspecté, la tension à la sortie du capteur de température du liquide de refroidissement et la valeur de température utilisée dans l'ECU-D doivent être mesurées.

Capteurs inductifs de position angulaire et de vitesse angulaire

Les capteurs inductifs sont utilisés pour déterminer la vitesse du véhicule dans les systèmes ABS et de régulation de vitesse, ainsi que pour déterminer la position angulaire du vilebrequin et de l'arbre à cames.Le capteur (Fig. 13) consiste en un aimant permanent avec un enroulement et un disque denté - un rotor fixé dans un moyeu ou sur un arbre. Lorsque le disque d'engrenage tourne, une FEM est induite dans l'enroulement du capteur. Par exemple, pour l'ABS, le disque rotor a 45 dents, ce qui correspond à une période de la tension de sortie par 8° de rotation. La fréquence du signal de sortie est proportionnelle à la vitesse de rotation de la roue de la voiture. L'ECU ABS utilise ces informations pour déterminer la vitesse des roues et l'accélération de freinage.

Dans le capteur de position du vilebrequin, il manque deux dents sur le rotor pour la synchronisation. La sensibilité des capteurs inductifs dépend de la vitesse de rotation du disque-rotor maître. Les capteurs modernes sont généralement fabriqués sur la base de microcircuits à commande magnétique, grâce auxquels ils émettent un signal même lorsque le disque denté est arrêté.

Les capteurs de position angulaire sont mieux contrôlés avec un oscilloscope (Fig. 14). Sur la fig. 15 montre des formes d'onde caractéristiques.

Le capteur de position du vilebrequin est le seul du système de gestion électronique du moteur pour lequel une valeur d'alarme ne peut pas être générée en cas de dysfonctionnement. En cas d'échec, la synchronisation des systèmes d'allumage et d'injection de carburant est perturbée et le moteur cesse de fonctionner. En conclusion, il convient de noter que les travaux de vérification des performances des capteurs dans les systèmes de contrôle électronique automobile ne sont pas réglementés et sont effectués dans les cas où des dysfonctionnements pertinents sont détectés.

Littérature

1. Allan W.M. Bonnick. Systèmes électroniques de véhicules et diagnostic de pannes. - STS Press, 1998. 225 p.2. Manuel d'électronique automobile Ronald K. Jurgen. - McGraw-Hill, Inc., 1999.

№10 "Réparation & Service" octobre 2002

Une partie intégrante des voitures modernes est considérée unité de commande électronique du moteur. Il est conçu pour recevoir des informations d'un ensemble de capteurs et leur traitement ultérieur. Les informations traitées reçoivent un certain algorithme, à l'aide duquel une action de contrôle se produit sur divers systèmes moteurs.

Unité de commande électronique du moteur (ECU) - comment ça marche ?

L'utilisation de cet appareil optimise efficacement des paramètres tels que la puissance, la consommation de carburant, le couple, la teneur en substances nocives dans les gaz d'échappement, etc. La conception de l'unité électronique comprend deux principaux types de support. À l'aide de matériel, divers composants électroniques sont mis en service, dirigés par un microprocesseur.

Les informations du capteur sont converties en signaux numériques. Pour cela, un convertisseur spécial est utilisé. Partie Logiciel comprend des modules informatiques fonctionnels et de contrôle. Ils traitent les signaux reçus et les envoient pour commander les actionneurs. De plus, des signaux de sortie sont générés qui peuvent être corrigés jusqu'à un arrêt complet.

Si nécessaire, la centrale électrique peut être reprogrammée. Cela se produit avec des changements importants dans la conception du moteur, par exemple lors de son réglage. Pour l'échange de données, un bus spécial est utilisé, à l'aide duquel toutes les unités de contrôle sont combinées en un seul système.

Réparation des unités de commande du moteur - comment s'en occuper soi-même?

Un système de contrôle électronique du moteur diesel est installé sur presque tous les moteurs modernes de ce type avec divers systèmes d'injection de carburant. Une telle commande électronique est principalement destinée à réguler et à optimiser leur travail. Ainsi, le fonctionnement efficace de l'ensemble du système de carburant, de la suralimentation, des systèmes d'admission et d'échappement, ainsi que des systèmes de refroidissement et de recirculation des gaz d'échappement est assuré.

Toute la commande électronique comprend l'unité principale, les capteurs d'entrée, ainsi que les actionneurs des systèmes du moteur. Souvent, de nombreux automobilistes peuvent être confrontés à la nécessité de résoudre un problème tel que. La possibilité d'effectuer ces réparations de manière indépendante est considérée comme pertinente.

Dès le début, il est important de connaître exactement le nom du bloc, au cas où les paramètres de sortie nécessaires seraient manquants. L'appareil est principalement utilisé ECU, traduit "bloc contrôle électronique". Avec son aide, le travail est effectué conformément aux signaux d'entrée des capteurs, qui créent des signaux de sortie qui contrôlent les actionneurs.

Causes des pannes et réparation de l'unité de commande du moteur

La réparation des unités de commande électronique du moteur peut être nécessaire en l'absence d'alimentation électrique ininterrompue. Dans ce cas, il est facile de supposer un dysfonctionnement interne nécessitant une réparation obligatoire. Les raisons peuvent être :

- manque d'échange de données avec le scanner et message de paramètres incorrects ;

- Le voyant de contrôle "Check" ne s'allume pas lorsque le contact est mis ;

- avec l'un des éléments défectueux, une correction d'erreur est émise.

De plus, le moteur peut fonctionner de manière incorrecte, avec des écarts, mais aucune information à ce sujet n'est publiée.

La réparation rapide des unités de commande du moteur aidera à éviter de nombreux problèmes graves. À voitures modernes tant de systèmes sont connectés à cet appareil qu'en cas de dysfonctionnement de l'unité, le fonctionnement de l'ensemble du mécanisme ou de ses composants et assemblages individuels peut s'arrêter complètement. Ainsi, nous trouvons le coupable de cette discussion, dont l'emplacement peut être précisé dans le manuel d'utilisation de la voiture, et nous voyons qu'il s'agit entièrement d'électronique. Comment trouver un problème et le résoudre dans une telle variété de circuits, transistors et autres petits éléments ?

Il peut y avoir au moins deux raisons pour lesquelles l'ECU donne des erreurs ou ne répond pas aux lectures des capteurs : le conducteur est devenu inutilisable ou le micrologiciel s'est égaré. Il est impossible de restaurer le firmware par vous-même si vous n'êtes pas spécialisé dans ce domaine, ils ne vous aideront donc que chez le concessionnaire. Mais vous pouvez facilement vérifier les paramètres électriques si vous avez un multimètre à portée de main. Pour savoir quels fils vérifier en cas de panne, vous devez maîtriser la lecture du circuit de votre ECU.

Si vous savez à peu près quoi chercher dans schémas électriques, puis étudiez le brochage des fils, voyez ce qui les alimente et à quelle résistance ils sont connectés. Commencez à les appeler dans la zone indiquée par l'erreur sur l'ordinateur. Si l'appareil lui-même ne montre aucune erreur, vous devrez transpirer en vérifiant l'ensemble du circuit. Après avoir trouvé l'endroit de la panne, mesurez à nouveau la résistance, déterminez les endroits où le fil est attaché et soudez-y un nouveau fil de la résistance requise en parallèle, sans retirer l'ancien fil cassé. Après cela, tout devrait fonctionner, mais si les erreurs de l'ECU se répètent, elles vous attendent au centre de service.