生産的な経済的な溶接インバーター。 溶接のメンテナンスと修理に関する規則。 自己組織化コスト。

自分の手溶接機

1.溶接機の理論と基本的な要件のビット。

このマニュアルは技術的な地図ではないため、プリント回路基板のレイアウト、ラジエーターの設計、ケース内の部品の配置順序、またはケース自体の設計については説明しません。 これはすべて問題ではなく、デバイスの動作に影響を与えません! 重要なのは、ブリッジのトランジスタ(1つではなく、すべて一緒に)で約50ワットが放出され、パワーダイオードでも約100ワット、合計で約150ワットが放出されることだけです。 この熱をどのように処理するかはあまり気になりません。少なくとも蒸留水を1杯入れてください(冗談です:-)))。主なことは、120℃を超えて加熱しないことです。デザイン、今少し理論とあなたはセットアップを開始することができます。

溶接機とは 強力なブロック出力でのアーク放電の形成と連続燃焼のモードで動作できる電源! これはかなり重いモードであり、すべての電源がこのモードで動作できるわけではありません。 電極の端が溶接される金属に接触すると、溶接回路の短絡が発生します。これは、電源ユニット(PSU)の最も重要な動作モードです。これは、加熱、溶融、および溶融するためにより多くのエネルギーが必要になるためです。単にアークを燃焼させるよりも、冷たい電極を蒸発させます。 このデバイスで許可されている最大直径の電極を使用する場合、PSUにはアークの安定した点火に十分なパワーリザーブが必要です。 私たちの場合は4mmです。 直径3mmのANO-21タイプの電極は、110〜130アンペアの電流で安定して燃焼しますが、これがPSUの最大電流である場合、アークを点火することは非常に問題になります。 アークを安定して簡単に点火するには、さらに50〜60アンペアが必要です。この場合、これは180〜190アンペアです。 また、点火モードは短期的ですが、PSUはそれに耐える必要があります。 さらに進んで、アークが発火しましたが、物理法則によれば、大気圧での空気中の電気アークの電流-電圧特性(CVC)は、コーティングされた電極と溶接すると、立ち下がりの形状になります。 どのように より最新アークでは、電圧が低くなり、80Aを超える電流でのみアーク電圧が安定し、電流が増加しても一定に保たれます。 これに基づいて、アークの点火を容易にし、安定して燃焼させるには、BPのI–V特性がアークのI–V特性と2回交差する必要があると結論付けることができます。 そうしないと、アークが安定せず、浸透の欠如、多孔質の継ぎ目、溶け落ちなど、その後のすべての結果が発生します。 これで、PSUの要件を簡単に定式化できます。

a)効率(約80-85%)を考慮すると、PSU電力は少なくとも5kWでなければなりません。

b)持っている必要があります スムーズな調整出力電流;

c)低電流では、アークに点火しやすく、高温の点火システムを使用できます。

d)電極がくっついたときに過負荷保護があります。

e)xxの出力電圧が45V以上である。

f)からの完全なガルバニック絶縁 ネットワーク220V;

g)立ち下がり電流-電圧特性。

それが実際にすべてです! これらの要件はすべて、私が開発した装置によって満たされます。その技術的特性と電気回路図を以下に示します。

2.自家製溶接機の仕様

供給電圧220+5%V

溶接電流30-160A

定格アーク電力3.5kVA

電圧 アイドル移動一次巻線の15ターンで62V

PV(5分)、%最大電流30%で

100Aでの100%のデューティサイクル(記載されているデューティサイクルは私のマシンにのみ適用され、冷却に完全に依存し、ファンが強力であるほど、デューティサイクルが大きくなります)

ネットワークからの電流(定数で測定)18 A

効率90%

ケーブル込み重量5kg

電極径0.8〜4mm

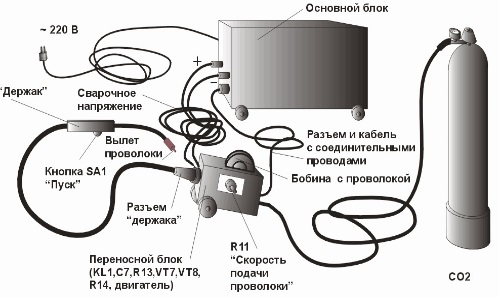

溶接機は手動用に設計されています アーク溶接直流でシールドガスを溶接します。 高品質の溶接シームが保証されます 追加機能自動モードで実行:RDSを使用

-ホットスタート:アークが0.3秒以内に点火した瞬間から、溶接電流が最大になります

-アーク燃焼の安定化:電極から液滴が分離する瞬間に、溶接電流が自動的に増加します。

-電極が短絡して固着した場合、過負荷保護が自動的にアクティブになり、電極が切断された後、すべてのパラメータが1秒後に復元されます。

-インバータが過熱すると、溶接電流は徐々に30Aまで減少し、冷えるまでそのままになり、その後自動的に設定値に戻ります。

完全なガルバニック絶縁により、感電から溶接機を100%保護します。

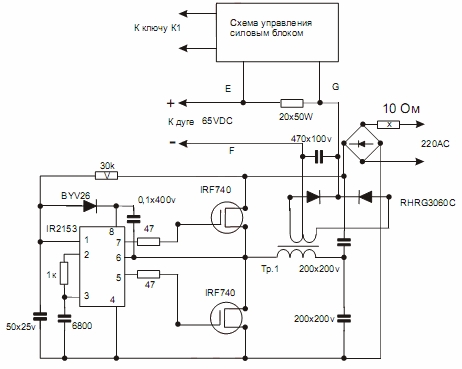

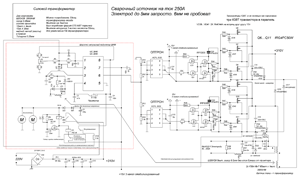

3. 回路図共振溶接インバーター

パワーブロック、ビルドアップブロック、プロテクションブロック。

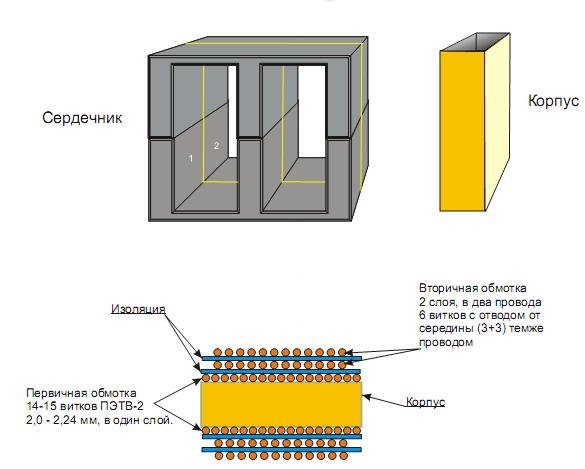

Dr.1-共振チョーク、12ターンオン2xSh16x20、PETV-2ワイヤー、直径2.24、ギャップ0.6mm、L = 88mkH Dr.2-出力チョーク、 6.5ターン 2xSh16x20の場合、ワイヤーPEV2、4x2.24、ギャップZmm、L =10mkHTr。 1-電源トランス、一次巻線14-15ターンPETV-2、直径2.24、同じワイヤの二次4x(3 + 3)、2xSh20X28、2000NM、L = 3.5mH Tr.2-変流器、フェライトリングあたり40ターンK20x12x6.2000NM、MGTFワイヤー-0.3。 Tr.Z-マスタートランス、6x35はフェライトリングK28x16x9.2000NM、MGTFワイヤー-0.3をオンにします。 Tr.4-降圧トランス220-15-1。 ヒートシンク上のT1-T4、ヒートシンク上のパワーダイオード、ヒートシンク上の35A入力ブリッジ。 *すべてのタイミングコンデンサは最小TKEのフィルムコンデンサです! 0.25x3.2kVはYushtuk0.1x1.6kVタイプK73-16Vから直並列で採用されています。 Tr.Zを接続するときは、位相に注意してください。トランジスタT1〜T4は斜めに動作します。 出力ダイオード150EBU04、ダイオードと並列のRCストリングが必要です! このような巻線データでは、ダイオードは過負荷で動作します。2つを並列に配置することをお勧めします。中央のダイオードはブランド70CRU04です。

4.パワートランジスタの選択

パワートランジスタはあらゆる溶接機の心臓部です!装置全体の信頼性は、パワートランジスタの正しい選択に依存します。 技術の進歩は止まらず、多くの新しい半導体デバイスが市場に出回っており、この多様性を理解することはかなり困難です。 したがって、この章では、強力な共振インバーターを構築するときに電源スイッチを選択するための基本原理の概要を簡単に説明します。 まず最初に、将来のコンバータの電力を概算します。 私は抽象的な計算をしません、そしてすぐに私たちの溶接インバーターに移ります。 24ボルトの電圧でアークで160アンペアを取得したい場合は、これらの値を乗算することで、インバーターが提供しなければならない有用な電力を取得し、燃え尽きることはありません。 24ボルトは長さ6〜7 mmの電気アークの平均燃焼電圧です。実際、アークの長さは常に変化するため、アークの電圧が変化し、電流も変化します。 しかし、私たちの計算では、これはそれほど重要ではありません! したがって、これらの値を乗算すると、3840 Wが得られ、コンバータの効率を概算で85%とすると、トランジスタがそれ自体を介してポンピングする必要のある電力を得ることができます。これは約4517Wです。 総電力がわかれば、これらのトランジスタが切り替える必要のある電流を計算できます。 デバイスを220ボルトのネットワークで動作させる場合、総電力を主電源電圧で割るだけで、デバイスが消費する電流をネットワークから得ることができます。 それは約20アンペアです! 12ボルトのカーバッテリーで動作するように溶接機を作ることが可能かどうかを尋ねるメールをたくさん受け取ります。 私はこれらだと思います 簡単な計算すべてのアマチュアが彼らに尋ねるのを助けます。 整流とフィルタリングの後に得られる総電力を310ではなく220ボルトで割った理由がわかります。 主電源電圧、すべてが非常に単純です。20アンペアの電流で310ボルトを維持するには、20,000マイクロファラッドのフィルター容量が必要です。 そして、1000マイクロファラッド以下を設定しました。 電流値を計算しましたが、これは選択したトランジスタの最大電流ではありません。 現在、多くの企業の参照データには、2つのパラメータが示されています。 最大電流、1つ目は摂氏20度、2つ目は100度です。 そのため、トランジスタに大電流が流れると熱が発生しますが、ラジエーターによる除去率が十分でなく、結晶が臨界温度まで加熱される可能性があり、加熱すればするほどトランジスタは低くなります。最大許容電流はになり、最終的には電源キーの破壊につながる可能性があります。 通常、このような破壊は、トランジスタが単に静かに燃え尽きるときの電圧破壊とは対照的に、小さな爆発のように見えます。 このことから、動作電流が20アンペアの場合、動作電流が摂氏100度で少なくとも20アンペアになるようなトランジスタを選択する必要があると結論付けます。 これにより、検索範囲が数十個のパワートランジスタにすぐに絞り込まれます。

当然のことながら、電流を決定したら、動作電圧を忘れてはなりません。トランジスタのブリッジ回路では、電圧は供給電圧を超えないか、より簡単に言えば、電源電圧が供給されたときに310ボルトを超えることはできません。 220ボルトのネットワーク。 これに基づいて、許容電圧が400ボルト以上のトランジスタを選択します。 多くの人がすぐに1200に設定すると言うかもしれません、それはより信頼できるでしょう、しかしこれは完全に真実ではありません、同じタイプのトランジスタですが、異なる電圧のために非常に異なる可能性があります! 例を挙げましょう:IRタイプIRG4PC50UD-600V-55AのIGBTトランジスタ、および1200ボルトIRG4PH50UD-1200V-45Aの同じトランジスタ、これはすべての違いではなく、これらのトランジスタの電流が等しく、電圧が異なる最初の1.65Vと2番目の2.75Vでドロップします! そして、20アンペアの電流では、これらは余分なワットの損失です。さらに、これは熱の形で放出される電力であり、迂回させる必要があります。つまり、ラジエーターをほぼ2倍にする必要があります。 そして、これは追加の重量だけでなく、ボリュームでもあります! そして、パワートランジスタを選択する際には、これらすべてを覚えておく必要がありますが、これは最初の衣装にすぎません。 次の段階は、動作周波数に応じたトランジスタの選択です。この場合、トランジスタのパラメータは、少なくとも100kHzの周波数まで維持する必要があります。 小さな秘密が1つあります。すべての企業が共振モードで動作するためのカットオフ周波数パラメーターを提供しているわけではなく、通常は電源スイッチングのみです。これらの周波数は、同じトランジスタを共振モードで使用する場合のカットオフ周波数よりも少なくとも4〜5倍低くなります。 これは私たちの検索の領域をわずかに拡大しますが、そのようなパラメータがあっても、さまざまな会社からの数十のトランジスタがあります。 価格と入手可能性の両方の点で、それらの中で最も手頃な価格はIRトランジスタです。 基本的にはIGBTですが、良いものもあります。 FET 500ボルトの許容電圧で、それらはそのような回路でうまく機能しますが、留め具ではあまり便利ではなく、ケースに穴がありません。 これらのトランジスタのオンとオフのパラメータについては考慮しませんが、これも非常に重要です。 重要なパラメータ、IGBTトランジスタの通常の動作では、トランジスタ内部のすべてのプロセスを完了するために、少なくとも1.2マイクロ秒のクローズとオープンの間の一時停止が必要です。 MOSFETの場合、この時間は0.5マイクロ秒以上にする必要があります。 ここにトランジスタのすべての要件があります、そしてそれらのすべてが満たされるならば、あなたは信頼できる溶接機を手に入れるでしょう! 上記のすべてに基づいて、最良の選択はIRタイプのトランジスタIRG4PC50UD、IRG4PH50UD、電界効果トランジスタです IRFPS37N50A、IRFPS40N50、IRFPS43N50K。 これらのトランジスタは、共振溶接インバータで使用した場合に信頼性と耐久性がテストされ、証明されています。 電力がを超えない低電力コンバータの場合 2.5 kW IRFP460を安全に使用できます。

スイッチング電源用の人気のあるトランジスタ |

|||||||

名前 |

電圧 |

抵抗 |

パワー |

容量 |

Qg |

||

ネットワーク(220 V) |

|||||||

17 ... 23nC( ST) |

|

||||||

38 ... 50nC( ST) |

|||||||

35 ... 40nC( ST) |

|||||||

39 ... 50nC( ST) |

|||||||

46nC( ST) |

|||||||

50 ... 70nC( ST) |

|||||||

75nC( ST) |

|||||||

84nC( ST) |

|||||||

65nC( ST) |

|||||||

46nC( ST) |

|

||||||

50 ... 70nC( ST) |

|||||||

75nC( ST) |

|||||||

65nC( ST) |

|||||||

| STP20NM60FP | 54nC( ST) |

||||||

|

|||||||

150nC(IR) |

|||||||

150 ... 200nC(IN) |

|||||||

252 ... 320nC(IN) |

|||||||

87 ... 117nC( ST) |

|||||||

5.溶接機のユニットをセットアップするための作業と方法の説明。

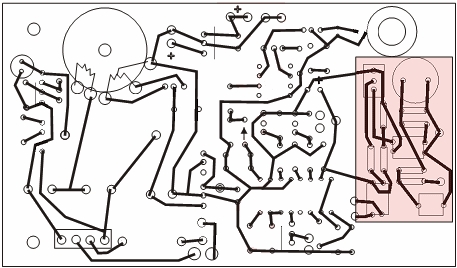

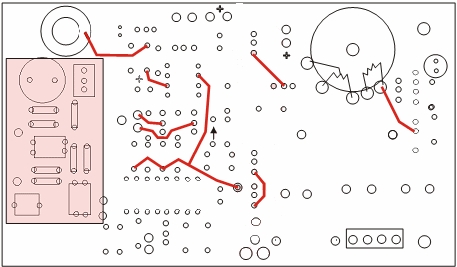

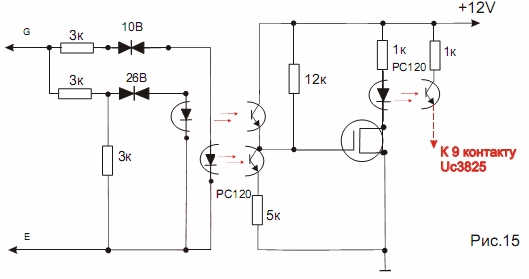

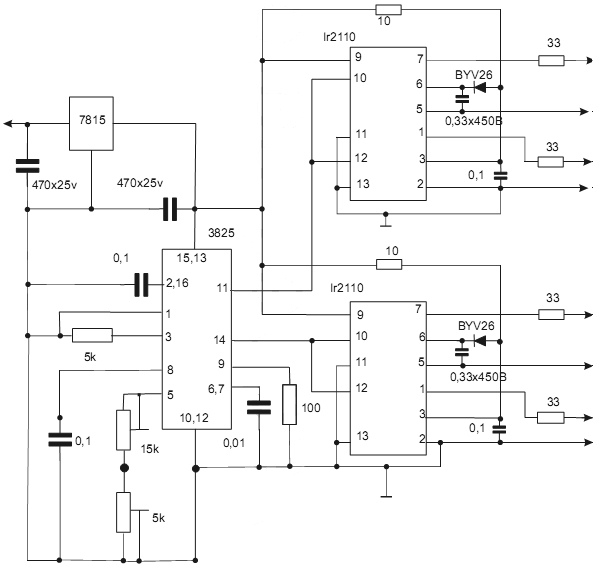

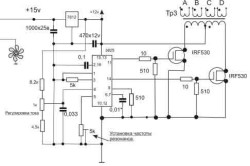

電気回路に移りましょう。 マスターオシレーターはUC3825チップ上に組み立てられており、これは最高のプッシュプルドライバーの1つであり、電流保護、電圧保護、入力保護、出力保護のすべてを備えています。 通常の操作では、燃焼することはほとんど不可能です! ZGダイアグラムからわかるように、これは古典的なプッシュプルコンバータであり、そのトランスが出力段を制御します。

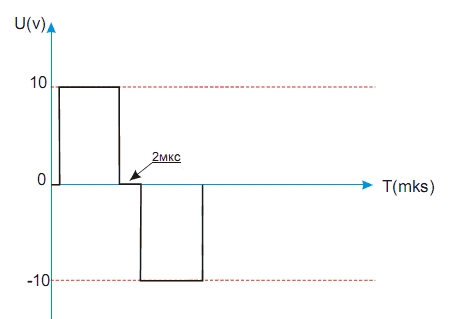

溶接機のマスターオシレーターは次のように構成されています。電源をオンにして、周波数設定抵抗を使用して20〜85 kHzの範囲に駆動し、Tr3トランスの出力巻線に56オームの抵抗をロードして調べます。信号形状では、図1のようになります。

図1

IGBTトランジスタのデッドタイムまたはステップは少なくとも1.2µsである必要があります。MOSFETトランジスタを使用する場合、ステップはそれより短く、約0.5 µsにすることができます。 ステップ自体はドライバの周波数設定容量によって形成され、図に示されている詳細で、これは約2μsです。 これで、今のところ、ZGの設定を完了します

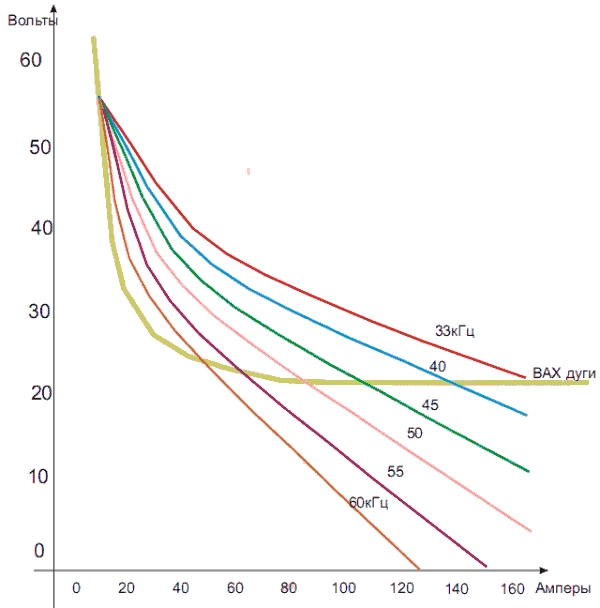

電源出力段は、IRG4PC50UDタイプのIGBTトランジスタ上に組み立てられた完全共振ブリッジであり、これらのトランジスタは共振モードで最大200kHzで動作できます。 私たちの場合、出力電流はCGの周波数を35 kHz(最大電流)から60 kHz(最小電流)に変更することによって制御されますが、 共振ブリッジは製造がより難しく、より注意深い調整が必要です。これらの困難はすべて、信頼性の高い操作、高効率によって補われる以上のものです。、トランジスタに動的損失がない、トランジスタはゼロ電流で切り替わるため、冷却に最小限のラジエーターを使用できます。共振回路のもう1つの注目すべき特性は、自己制限電力です。 この効果は簡単に説明すると、出力トランスに負荷をかけるほど、それが共振回路のアクティブ要素であるほど、この回路の共振周波数が強く変化し、負荷を増加させるプロセスが一定の周波数で発生すると、負荷を流れ、ブリッジ全体を自然に流れる電流を自動的に制限する効果!

そのため、負荷がかかった状態でデバイスを調整することが非常に重要です。つまり、150Aと22-24Vのパラメータでアークで最大電力を得るには、同等の負荷をデバイスの出力に接続する必要があります。これは0.14〜0.16オームであり、周波数を選択して共振を調整します。つまり、この負荷で、デバイスは最大の電力と最大の効率を持ち、短絡モード(短絡)でも、電流が流れているにもかかわらず共振電流を超えると外部回路に流れ、電圧がほぼゼロに低下するため、電力が減少し、トランジスタが過負荷モードになりません。 それでも、共振回路は正弦波で動作し、電流の上昇も正弦波の法則に従って発生します。つまり、dl / dtはトランジスタの許容モードを超えず、トランジスタを保護するためにスナバ(RCチェーン)は必要ありません。動的な過負荷、またはより理解できるように、急勾配の前線からは、それらはまったく存在しません! ご覧のように、すべてが美しく見え、過電流保護回路はまったく必要ないか、チューニングプロセス中にのみ必要であるように見えます。周波数を変更することで電流が調整されるため、自分を平らにしないでください。は周波数応答の小さな領域であり、短絡中に共振が発生すると、この時点で、トランジスタを流れる電流が許容電流を超える可能性があり、トランジスタは自然に焼損します。 そして、具体的にこのモードに入るのはかなり難しいですが、意味の法則によれば、それはかなり可能です! それは現在の保護が必要なときです!

共振ブリッジのボルトアンペア特性はすぐに落ちていくように見えますが、もちろん人為的に形成する必要はありません! ただし、必要に応じて、VACの傾斜角度は共振チョークによって簡単に調整できます。 そしてもう一つの特性は、私が言わざるを得ないことであり、それを学んだことで、インターネット上に豊富にある電源スイッチング回路を永遠に忘れることになります。この素晴らしい特性は、最大で1つの負荷に対して複数の共振回路を動作させる能力です。効率! 実際には、これにより、無制限の電力の溶接(またはその他の)インバーターを作成することが可能になります! 各ブロックに機会があるブロック構造を作成できます 独立した仕事、これにより、構造全体の信頼性が向上し、ブロックが故障したときにブロックを簡単に交換できるようになります。または、1つのドライバーで複数の電源ブロックを実行すると、すべてが同相で動作します。 したがって、この原理に従って私が構築した溶接機は、5 kgの本体がなくても、300アンペアをアークに簡単に放出します。 そして、これはダブルセットだけですが、あなたは無限にパワーを増やすことができます!

これはメイントピックから少し逸脱しましたが、完全共振ブリッジ回路のすべての魅力を理解し、理解することができたと思います。 セットアップに戻ります。

それは次のように構成されています:位相を考慮してZGをブリッジに接続し(トランジスタは斜めに動作します)、12〜25Vの電力を供給し、電源トランスTr1の2次巻線で100Wの12〜24Vの電球をオンにします、私たちが最も達成するZGの周波数を変更する 明るい輝き電球、この場合は30〜35kHzで、これが共振周波数です。次に、完全な共振ブリッジがどのように機能するかを詳しく説明します。

共振ブリッジ(および線形ブリッジ)のトランジスタは斜めに動作し、次のようになります。左上のT4と右下のT2が同時に開いており、このときは右上のT3と左下のトランジスタが開いています。 T1は閉じています。 またはその逆! 共振ブリッジの動作には4つのフェーズがあります。 トランジスタのスイッチング周波数がチェーンDr.1-Cut.-Tr.1の共振周波数と一致した場合に何がどのように起こるかを考えてみましょう。 トランジスタT3、T1が最初のフェーズで開いていると仮定します。それらが開いた状態にある時間はCGドライバによって設定され、33kHzの共振周波数では14μsです。 このとき、スライスに電流が流れます。 -Dr.1-Tr.1。 この回路の電流は、最初にゼロから最大値まで増加し、次にスライスコンデンサが充電されるにつれて増加します。 、ゼロに減少します。 コンデンサと直列に接続された共振インダクタDr.1は、正弦波の前面を形成します。 共振回路と直列に抵抗をオンにして、オシロスコープのグラフを接続すると、正弦波の半サイクルに似た電流波形を見ることができます。 2μs続く第2フェーズでは、トランジスタT1、T3のゲートが56オームの抵抗とパルストランスTr.3の巻線を介してグランドに接続されます。これは、いわゆる「デッドタイム」です。 この間、トランジスタT1、T3のゲートの静電容量は完全に放電され、トランジスタは閉じられます。 上記からわかるように、トランジスタの場合、開状態から閉状態への遷移の瞬間は、スライスコンデンサであるため、ゼロ電流と一致します。 すでに充電されており、それを流れる電流は流れなくなります。 3番目のフェーズが来ています-トランジスタT2、T4が開いています。 それらが開いた状態にある時間は14μsであり、その間にコンデンサSrez。は完全に再充電され、正弦波の後半周期を形成します。 カットが再充電される電圧は、二次巻線Tr.1の負荷抵抗に依存し、負荷抵抗が低いほどカットの電圧が高くなります。 0.15オームの負荷では、共振コンデンサの両端の電圧は3kVに達する可能性があります。 第4フェーズは、第2フェーズと同様に、次の瞬間に始まります。 コレクタ電流トランジスタT2、T4はゼロに減少します。 このフェーズも2µs続きます。 トランジスタがオフになります。 その後、すべてが繰り返されます。 2番目と4番目のフェーズの時間が選択したトランジスタを完全に閉じるのに必要な時間よりも短い場合、次のペアが開く前にブリッジアームのトランジスタが閉じる時間を確保するために、2番目と4番目のフェーズの動作が必要です。電流パルスを介して、実際には高電圧の短絡が発生しますが、結果は簡単に予測できますが、肩(上部と下部のトランジスタ)は通常完全に燃え尽き、さらに電源ブリッジと隣人の交通渋滞が発生します! :-)))。 私の回路で使用されているトランジスタの場合、「デッドタイム」は少なくとも1.2 µsである必要がありますが、パラメータの広がりを考慮して、意図的に2 µsに増やしました。

覚えておくべきもう1つの非常に重要なことは、共振ブリッジのすべての要素が共振周波数に影響を与えることです。コンデンサ、インダクタ、トランス、トランジスタのいずれかを交換する場合、最大の効率を得るには、次のことを行う必要があります。 -共振周波数を調整してください! 図では、インダクタンスの値を示していますが、これは、そのようなインダクタンスを持つ別の設計のチョークまたはトランスを配置することによって、約束されたパラメータを受け取ることを意味するものではありません。 私がお勧めするように行う方が良いです。 安くなります!

共振ブリッジがどのように機能するか、一般的には明らかになっているようです。次に、共振チョークセルDr.1が実行する、非常に重要な機能を理解しましょう。

最初の調整でレゾナンスが30kHzよりはるかに低い場合でも、心配する必要はありません。 フェライトコアDr1だけですが、少し異なりますが、これは非磁性ギャップを増やすことで簡単に修正できます。調整プロセスとDr.1共振インダクタの設計のニュアンスについては以下で詳しく説明します。

共振回路の最も重要な要素は 共振チョークその他1、インバーターから負荷に供給される電力とコンバーター全体の共振周波数は、その製造品質に依存します。 事前調整プロセス中に、スロットルを固定して、クリアランスを増減するためにスロットルを取り外して分解できるようにします。 要点はそれです フェライトコア使用するものは常に異なり、非磁性ギャップの厚さを変更してスロットルを調整する必要があります! 私の練習では、同じ出力パラメータを取得するには、ギャップを0.2mmから0.8mmに変更する必要がありました。 0.1 mmから始めて、共振を見つけ、同時に出力電力を測定することをお勧めします。共振周波数が20 kHz未満で、出力電流が50〜70Aを超えない場合は、ギャップを2倍まで安全に増やすことができます。 2.5倍! スロットルのすべての調整は、非磁性ギャップの厚さを変更することによってのみ行う必要があります! ターン数を変更しないでください! ガスケットとして紙または板紙のみを使用し、合成フィルムは絶対に使用しないでください。予期しない動作をしたり、溶けたり、燃え尽きたりする可能性があります。 図に示されているパラメータでは、インダクタのインダクタンスは約88〜90μHである必要があります。これは、0.6 mmのギャップ、直径2.24mmのPETV2ワイヤの12ターンです。 繰り返しになりますが、ギャップの厚さを変更するだけでパラメータを駆動できます! 透磁率2000NMのフェライトの最適な共振周波数は30〜35 kHzの範囲ですが、これはそれらが低くも高くも機能しないことを意味するのではなく、損失がわずかに異なるだけです。 スロットルコアを金属製のブラケットで締めないでください。ギャップ領域では、ブラケットの金属が非常に熱くなります。

次-共振コンデンサ、同様に重要な詳細! 最初のデザインでは、K73 -16Vを入れましたが、少なくとも10個必要であり、信頼性は高いものの、デザインはかなりかさばっています。 今登場 インポートされたコンデンサ WIMA MKP10、0.22x1000V-これらは大電流用の特別なコンデンサであり、非常に確実に動作します。私はそれらを4つだけ配置しました。実際にはスペースをとらず、まったく加熱されません。 タイプK78-20.15x1000Vのコンデンサを使用できます。6個必要です。 それらは3つの2つのブロックに並列に接続されており、0.225x2000Vになります。 正常に動作し、ほとんど熱くなりません。 または、中国のMKPなどの誘導調理器で動作するように設計されたコンデンサを使用します。

さて、ある程度理解したら、さらに設定に進むことができます。

ランプをより強力なものと110Vの電圧に変更し、最初からすべてを繰り返し、徐々に電圧を220ボルトに上げます。 すべてが機能する場合は、ランプをオフにし、パワーダイオードとDr.2インダクタを接続します。 抵抗1オームx1kWのレオスタットをデバイスの出力に接続し、最初に負荷の電圧を測定してすべてを繰り返し、周波数を共振に調整します。この時点でレオスタットは 最大電圧、周波数がいずれかの方向に変化すると、電圧が低下します! すべてが正しく組み立てられている場合、負荷の最大電圧は約40Vになります。 したがって、負荷の電流は約40Aです。 40x40の電力を計算することは難しくありません、1600Wを取得し、負荷抵抗をさらに減らし、周波数設定抵抗で共振を調整します。最大電流は共振周波数でのみ取得できます。このため、電圧計を接続します。負荷と並列に、ZGの周波数を変更することにより、最大電圧を見つけます。 共振回路の計算については、(6)で詳しく説明します。 この時点で、共振コンデンサの電圧の形状を確認できます。最大1000ボルトの振幅を持つ正しい正弦波があるはずです。 負荷抵抗が減少すると(電力が増加すると)、振幅は3kVに増加しますが、電圧形状は正弦波のままである必要があります。 これは重要です。三角形が発生した場合、これは静電容量が壊れているか、共振チョークの巻線が閉じていることを意味し、両方とも望ましくありません。 図に示されている値では、共振は約30〜35kHzになります(フェライトの透磁率に強く依存します)。

もう1つの重要な詳細は、アークの最大電流を取得するには、最大負荷での共振を調整する必要があります。この場合、150Aのアークの電流を取得するには、チューニング中の負荷は0.14オームである必要があります。 (大事です!)。 負荷の電圧は、最大電流を22〜24Vに設定する場合、これはアークの通常の電圧です。 したがって、アークの電力は150x24 \ u003d 3600Wになります。これは、直径3〜3.6mmの電極を通常燃焼させるのに十分です。 ほぼすべての鉄片を溶接できます。レールを溶接しました。

出力電流の調整は、CGの周波数を変えることによって行われます。

周波数が高くなると、まず次のことが起こります。パルス持続時間と一時停止(ステップ)の比率が変化します。 第二に、トランスデューサーが共振しなくなります。 共振チョークは漏れチョークに変わります。つまり、その抵抗は周波数に直接依存するようになり、周波数が高いほど、より多くの 誘導性リアクタンススロットル。 当然、これはすべて出力トランスを流れる電流の減少につながります。この場合、周波数が30kHzから57kHzに変化すると、アークの電流が160Aから25Aに変化します。 6回! 周波数が自動的に変更される場合、溶接プロセス中にアーク電流を制御することが可能です。この原理に基づいて「ホットスタート」モードが実装されます。その本質は、溶接電流の任意の値で、最初の0.3秒で電流が最大になります! これにより、アークを低電流で簡単に開始および維持できます。 熱保護モードは、臨界温度に達したときに周波数を自動的に上げるように構成されています。これにより、突然シャットダウンすることなく、溶接電流が最小値までスムーズに減少します。 アークの急激な中断によるように、クレーターを形成しないため、これは重要です。

しかし、一般的に、これらのローションなしで行うことができ、すべてが非常に安定して動作し、狂信なしで作業する場合、デバイスは45℃を超えて加熱せず、アークはどのモードでも簡単に発火します。

次に、電流過負荷保護回路について考えてみましょう。前述のように、これは設定時にのみ必要であり、電極がこのモードで固定されている場合、短絡モードは共振と一致します。 ご覧のとおり、561LA7で組み立てられており、回路は一種の遅延線であり、ターンオン遅延は4ミリ秒、ターンオフ遅延は20ミリ秒、ターンオン遅延はアークを点火するために必要です。短絡モードが共振と一致する場合でも、どのモードでも!

保護回路は一次回路の最大電流である約30Aに設定されています。セットアップ中は、保護電流を10〜15Aに減らすことをお勧めします。これには、6k抵抗の代わりに、15kを保護回路に入れます。 すべてがうまくいったら、ペーパークリップに弧を描いてみてください。

以下では、通常の動作時に上記の保護回路が有効でない理由を説明します。実際、電源トランスの一次巻線に流れる最大電流は、共振インダクタの設計に完全に依存します。より正確には、このインダクタの磁気コアのギャップ、および二次巻線で行わなかったように、一次の電流は共振回路の最大電流を超えることはできません! したがって、結論-電力tr-raの一次巻線の最大電流用に構成された保護は、共振の瞬間にのみ機能しますが、なぜこの瞬間にそれが必要なのですか? 短絡モードが共振と一致する瞬間にトランジスタに過負荷をかけないように、そして当然、共振回路と電源トランスが同時に焼損すると仮定した場合、もちろんそのような保護が必要です。実際、これには、さまざまなトランジスタやインダクタ、トランス、コンデンサのさまざまな設計を実験したときに始めた当初から回路に含めました。 そして、書かれていることを信じず、彼らの道を巻き、チョークし、コンデンサーを一列に並べる私たちの人々の好奇心を知って、私はそれを残しました、私は無駄ではないと思います! :-)))もう1つの重要なニュアンスがあります。保護をどのように設定しても、条件は1つだけです。つまり、Uc3825マイクロ回路の9番目のレグでは、電圧がスムーズに上昇することはなく、0からの高速フロントのみです。 + 3(5)Vまで、これを理解すると、いくつかのパワートランジスタが必要になります! そしてもう1つのヒント:

-共振チョークにギャップがない場合はチューニングを開始することをお勧めします。これにより、出力巻線の短絡電流がすぐに40〜60Aのレベルに制限され、ギャップが徐々に増加し、それに応じて出力が増加します。現在! 毎回レゾナンスを調整することを忘れないでください。ギャップが大きくなると、周波数が高くなる方向に進みます。

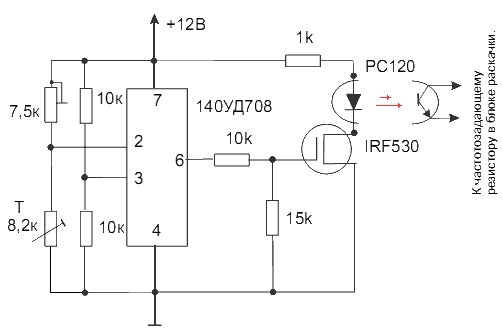

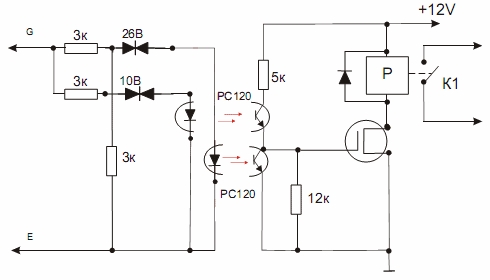

以下は、温度保護図2、ホットスタートおよびアークスタビライザー図3ですが、最近の開発ではそれらをインストールせず、熱保護として、ダイオードとに80°-100°Сでサーマルスイッチを接着します。電源トランスの巻線、すべてを直列に接続し、追加のリレーで高電圧を簡単かつ確実にオフにします! また、XXの62Vでのアークは非常に簡単かつソフトに点火しますが、「ホットスタート」回路を含めることで、短絡モード(共振)を回避できます。 それは上で述べました。

図2

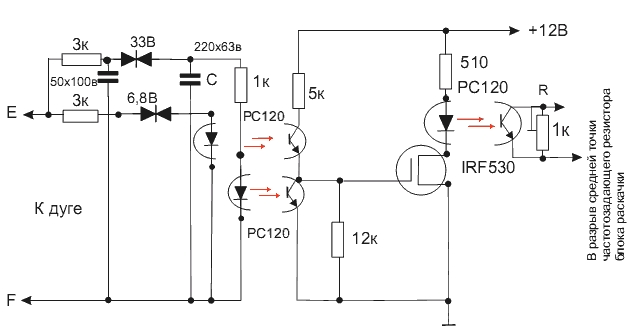

図3

周波数によるCVCの傾きの変化、0.5mmの共振インダクターのギャップで実験的に得られた曲線。 ギャップが一方向または別の方向に変化すると、それに応じてすべての曲線の急勾配が変化します。 ギャップが大きくなると、I–V特性が平坦になり、アークがより硬くなります。 得られたグラフからわかるように、ギャップを大きくすることにより、かなり剛性の高いCVCを得ることができます。 また、最初のセクションは急降下しているように見えますが、このようなCVCを備えた電源ユニットは、2次巻線を2 + 2ターンに減らすと、C02半自動デバイスですでに使用できます。

6.新しい開発と彼らの仕事の説明。

これが私の最新の開発の図とそれらについてのコメントです。

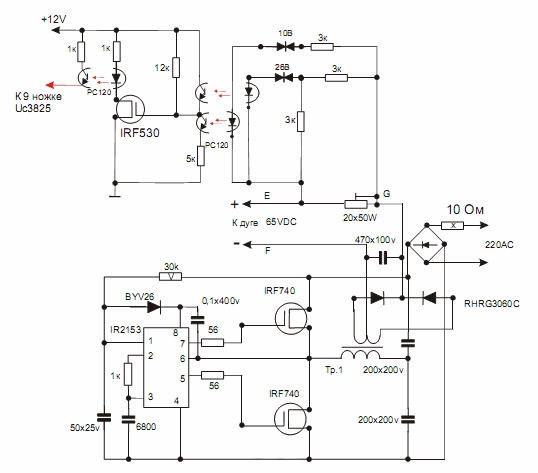

図5は、保護ユニットの回路が変更された溶接インバーターの図を示しています。Ss495タイプのホールセンサーが電流センサーとして使用されています。このセンサーは、出力電圧が電力に線形依存しています。 磁場、および切断されたパーマロイリングに挿入すると、最大100アンペアの電流を測定できます。 回路を保護する必要のあるリングにワイヤを通過させ、この回路の最大許容電流に達すると、回路はシャットダウンコマンドを出します。 私の回路では、最大許容電流に達すると、保護された回路でマスター発振器がブロックされます。 リングに高電圧のプラス線(+ 310V)を通し、ブリッジ全体の電流を20〜25Aに制限しました。 アークが発火しやすく、保護回路が誤トリップしないように、ホールセンサーの後にRC回路を導入し、電源を切るまでの遅延を設定できるパラメータを変更しています。 ご覧のとおり、実際にはこれがすべての変更です。実際には電源部分を変更していません。非常に信頼性が高く、入力容量を1000から470マイクロファラッドに減らしただけですが、これはすでに制限です。すべきではありません。設定を少なくします。 また、この静電容量がないと、デバイスの電源をオンにすることはお勧めしません。高電圧サージが発生し、入力ブリッジが焼損して、結果として生じる可能性があります。 真ん中のダイオードと並列に、ダイオードと並列のRCチェーンに1.5KE250CAトランシルを配置し、抵抗の電力を5ワットに増やすことをお勧めします。 起動システムが変更され、長い短絡モードに対する保護にもなりました。電極が固着すると、リレーと並列に接続されたコンデンサがシャットダウン遅延を設定します。 出力にアームごとに1つのパワーダイオード150EBU04がある場合は、50mFを超えて設定しないことをお勧めします。遅延は数十ミリ秒ですが、これはアークを点火するのに十分であり、ダイオードは燃焼する時間がありません。アウト! 2つのダイオードを並列にオンにすると、静電容量をそれぞれ470mFに増やすことができ、遅延は数秒に増加します。 ネットワークに接続すると、起動システムはこのように機能します 交流電流、4mFのコンデンサと抵抗で構成されるRC回路 抵抗4-6オーム、入力電流を0.3Aに制限し、主静電容量は470gg ^ x350uで、ゆっくりと充電され、自然に出力電圧が上昇します。出力電圧が約40Vに達するとすぐに、トリガーリレーがアクティブになり、RC回路が閉じます。接点、その後出力電圧は62Vまで上昇します。 しかし、どのリレーにも興味深い特性があり、ある電流で動作し、別の電流で電機子を解放します。 通常、この比率は5/1です。明確にするために、リレーが5mAでオンになると、1mAでオフになります。 リレーと直列に接続された抵抗は、40Vでオンになり、10Vでオフになるように選択されています。 リレーチェーンは抵抗器であるため、アークと並列に接続されており、アークが18〜28Vの範囲で燃焼することがわかっているため、出力で短絡が発生すると、リレーはオン状態になります(固着電極の電圧降下)、ケーブルと電極の降下を考慮して、電圧は3〜5Vに急激に降下します。 この電圧では、リレーをオンに保つことができなくなり、電源回路が開き、RC回路がオンになりますが、出力回路で短絡モードが維持されている限り、パワーリレーは開きます。 短絡モードが解消された後、出力電圧が上昇し始め、パワーリレーがアクティブになり、デバイスが再び動作できるようになります。プロセス全体に1〜2秒かかり、ほとんど目立たず、電極が剥がれています。 、アークを点火するための新しい試みをすぐに開始できます。 :-)))通常、アークの点火は不十分です。電流が正しく選択されていない場合、未加工または低品質の電極の場合、コーティングが散布されます。 また、一般的に、DC溶接では、XX電圧が65Vを超えない場合、完全に乾いた電極が必要であることを覚えておく必要があります。 通常、XX電圧は、電極が安定して燃焼する必要がある直流で溶接するための電極のパッケージに書き込まれます。 ANO21の場合、XX電圧は50ボルトより大きくなければなりません。 しかし、これは煆焼電極用です! そして、それらが湿った地下室に何年も保管された場合、当然それらはひどく燃えるでしょう、そしてXX電圧がより高いならばそれはより良いです。 一次巻線が14ターンの場合、XX電圧は約66Vです。 この電圧では、ほとんどの電極が正常に燃焼します。

軽量化のために、15Vトランスの代わりにIR53HD420チップ上のコンバーターを使用しました。これは非常に信頼性の高いマイクロ回路であり、最大50Wの電力を備えた電源ユニットを簡単に作成できます。 電源ユニットのトランスはB22カップに巻かれています-2000NM、一次巻線は60ターン、PEV-2ワイヤー、直径0.3 mm、二次7 + 7ターン、ワイヤーの直径は0.7mm。 変換周波数は100〜120kHzです。パワーユニットとのビートの場合に周波数を変更できるように、周波数設定抵抗としてトリマーを設定することをお勧めします。 ビートの発生-装置の死!

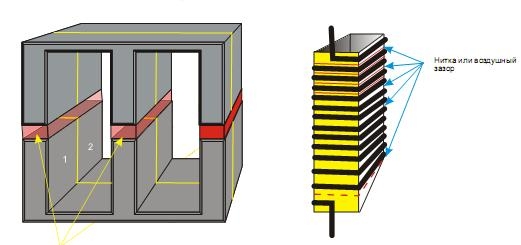

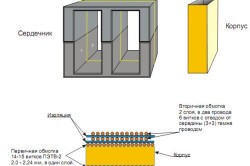

チョークデザインDr.1他2

板紙スペーサー、3個 Dr.1の場合0.1〜0.8 mm(セットアップ時に選択)Dr.2の場合-3mm。

コア2хШ16х202000НМ

コイルフレームは細いグラスファイバーで接着され、木製のマンドレルに取り付けられ、必要な巻数が巻かれます。 Dr.1-12ターン、PETV-2ワイヤー、直径2.24 mm、エアターン間ギャップで巻かれ、ギャップの厚さは0.3〜0.5mm。 太い綿の糸を使用して、ワイヤーの巻きの間に注意深く配置することができます。写真を参照してください。 Dr.2-6.5ターンは、ブランドPETV-2、直径2.24 mm、総断面積16sqの4本のワイヤーに巻かれています。 、2層で密接に巻かれています。 コイルは固定する必要があり、エポキシを使用できます。

図6共振チョークと出力チョークの設計。

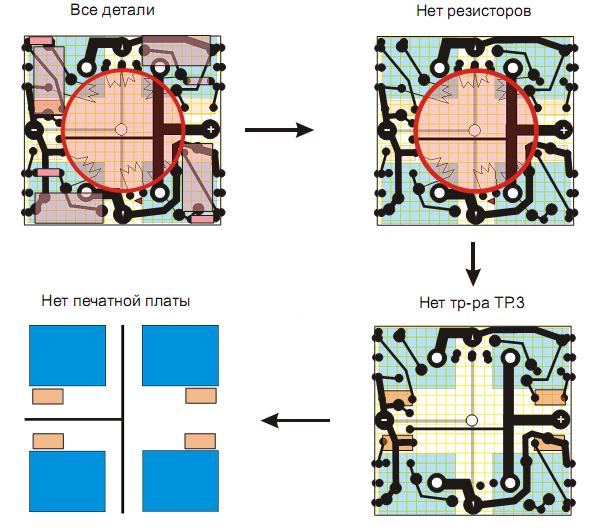

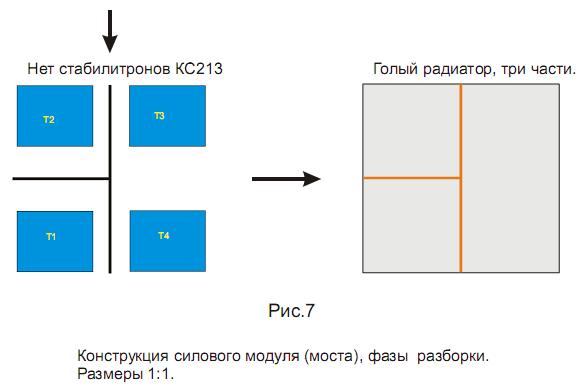

図7は、「レイヤーケーキ」の一種であるパワーユニットの設計を示しています。これは怠惰な人向けです:-)))

図8

図9

図10

図11

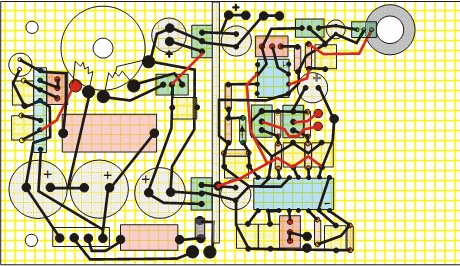

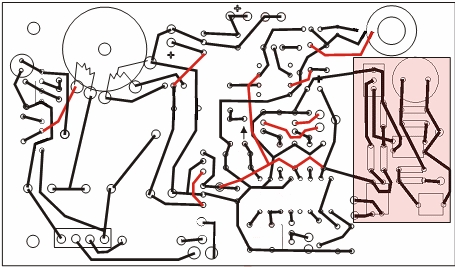

図8-11コントロールユニットの配線、一般的にすべてがスクラップになっている人のために:-)))。 何がどこにつながるのかを理解する必要がありますが!

![]()

ホットスタートスキーム

図12ソフトイグニッションのスキーム

図12ソフトイグニッションシステム。低電流での作業時に非常に効果的です。 アークを発生させず、電極を金属に当てて徐々に引き抜き始めることはほぼ不可能であり、低アンペアのアークが発生し、電極を溶接できず、十分な電力がありませんが、完全に燃焼して伸びます。マッチのように光り、とても綺麗です! さて、このアークが点火すると、電源が並列に接続され、突然電極が詰まると、すぐにオフになります 電力電流、点火電流のみが残ります。 そして、アークが発火するまで、電源電流はオンになりません! 私はあなたにそれを置くことをお勧めします、アークはどんな条件下でもあります、パワーユニットは過負荷ではなく、常に最適なモードで動作します、短絡電流は実質的に排除されます!

図13

パワーアーク制御ブロックを図13に示します。 これは次のように機能します-点火システムの出力抵抗器の電圧を測定し、55〜25Vの電圧範囲でのみ、つまりアークがオンになっているときにのみ、パワーユニットを始動する信号を出します!

リレーRの接点は短絡に対して機能し、電源ユニットの高電圧回路の遮断に含まれます。 リレー12VDC、300VDCx30A。

このようなパラメータを持つリレーを見つけるのは非常に困難ですが、逆の方法で行うこともできます:-))リレーをオンにして開き、1つの接点を+ 12Vに接続し、2番目の接点を1kΩ抵抗を介して接続します。 ZGブロックのUc3825チップ。 悪くはありません! または、以下の図15のスキームを適用します。

回路は完全に自律的ですが、簡単な変更で、制御回路の電源(12V)として同時に使用でき、このコンバーターの電力は200W以下です。 トランジスタやダイオードにラジエーターを付ける必要があります。 「MP」を接続する場合、パワーユニットの出力容量と出力チョークは完全に除外する必要があります。 図14に、ソフト点火システムを備えた溶接インバーターの完全な回路を示します。

接続点は図14に赤い点線で示されています

図16。 ソフト放火のオプションの1つの作業スキーム

7.結論

結論として、強力な共振溶接インバーターを設計する際に覚えておく必要のある主なポイントに簡単に注意したいと思います。

a)PWMを完全に排除します。これには、マスター発振器の安定した供給電圧が必要です。「エラー」アンプ(1,3)の入力への電圧を変更せず、最小時間」 ソフトスタート"は静電容量によって(8)に設定され、マイクロ回路(9)のブロッキングは、急激な電圧降下によってのみ実行されます。最も優れているのは、0から+ 5Vまでの論理的で、立ち上がりエッジが急で、同じ論理的立ち下がりでオンになります。 +5Vから0まで;

b)パワートランジスタのゲートには、KS213タイプの2アノードツェナーダイオードを取り付けることが不可欠です。

c)制御トランスをパワートランジスタのすぐ近くに配置し、ゲートにつながるワイヤをペアでねじります。

d)パワーブリッジボードを配線するときは、トラックに大電流(最大25A)が流れるため、バス(-)とバス(+)、および共振回路を接続するためのタイヤを作成する必要があることに注意してください。可能な限り幅が広く、銅は錫メッキする必要があります。

e)すべての電源回路には信頼性の高い接続が必要です。はんだ付けするのが最善です。接触が不十分な場合、100Aを超える電流では、デバイスの内部部品が溶けて発火する可能性があります。

f)主電源接続線には十分なものが必要です セクション1.5-2.5mm四方;

g)入口に25Aヒューズを設置することが義務付けられており、自動機械を設置することができます。

h)すべての高電圧回路は、ハウジングと出力から確実に絶縁されている必要があります。

i)共振チョークを金属製のブラケットで締めたり、頑丈な金属製のケーシングで覆ったりしないでください。

j)回路の電源要素にかなりの量の熱が放出されることを覚えておく必要があります。これは、ケースに部品を配置するときに考慮する必要があります。換気システムを提供する必要があります。

k)出力パワーダイオードと並列に、保護RCチェーンを設置することが不可欠です。保護RCチェーンは、出力ダイオードを電圧破壊から保護します。

m)共振コンデンサとしてゴミを入れないでください。これは非常に悲惨な結果につながる可能性があります。図に示されているタイプは、K73-16V(0.1x1600V)またはWIMA MKP10(0.22x1000V)、K78-2(0.15x1000V)のみです。 )それらを直並列に接続することによって。

上記のすべての点を厳守することで、100%の成功と安全が保証されます。 あなたは常に覚えておく必要があります-パワーエレクトロニクスは間違いを許しません!

8.漏れインダクタを備えたインバータの動作の概略図と説明。

溶接機の下降ボルトアンペア特性を作成する1つの方法は、リークチョークを使用することです。 このスキームに従って、「Forsage」装置が構築されました。 これは、PWMによって制御される電流である通常のブリッジと、共振して制御される周波数変化との間の何かです。

私は、溶接インバーターのそのような構造のすべての賛否両論を強調しようとします。 長所から始めましょう:a)電流調整-周波数、周波数が高くなると、電流は減少します。 これにより、自動モードで電流を調整することが可能になります。「ホットスタート」システムを簡単に構築できます。

b)立ち下がりCVCは漏れインダクタによって形成されます。このような構造は、PWMによるパラメトリック安定化よりも信頼性が高く、アクティブエレメントのオンに遅延がありません。 シンプルさと信頼性! おそらく、これらはすべてプラスです。 :-(^^^ L

短所については、それらの多くもありません:

a)トランジスタは線形スイッチングモードで動作します。

b)トランジスタを保護するためにスナバが必要です。

c)狭い範囲の電流調整。

d)変換周波数が低いのは、トランジスタのパワースイッチングのパラメータによるものです。

しかし、それらは非常に重要であり、独自の補償方法が必要です。 この原理に従って構築されたインバータの動作を分析してみましょう。図を参照してください。 17ご覧のとおり、その回路は共振インバーターの回路と実質的に違いはなく、ブリッジの対角線にあるLCチェーンのパラメーターのみが変更され、トランジスターを保護するためにスナバが導入され、抵抗器の抵抗が並列に接続されていますマスタートランスのゲート巻線が減少すると、このトランスの電力が増加します。

電力変圧器と直列に接続されたLC回路を考えてみましょう。コンデンサCの静電容量は22μRに増加し、コアが磁化されないようにする平衡コンデンサとして機能します。 コンバータの短絡電流、電力調整の範囲、およびインバータの変換周波数は、インダクタLのパラメータに完全に依存します。 「Forsage125」の変換周波数が10〜50 kHzの場合、インダクタのインダクタンスは70μH、周波数が10 kHzの場合、インダクタの抵抗は4.4オームであるため、短絡します。一次回路を流れる電流は50アンペアになります! しかし、それ以上ではありません! :-)トランジスタの場合、これはもちろん少し多すぎるので、Fast and Furiousは、短絡電流を20〜25アンペアのレベルに制限する2段階の過電流保護を使用します。 このようなコンバータのI–V特性は、出力電流に線形的に依存する急降下直線です。

周波数が高くなるとインダクタのリアクタンスが大きくなるため、出力トランスの一次巻線に流れる電流が制限され、出力電流は直線的に減少します。 このような電流制御システムの欠点は、電流の形状が周波数の増加とともに三角形のようになり、これにより動的損失が増加し、トランジスタに過剰な熱が発生することですが、総電力が減少し、トランジスタを流れる電流も減少します。減少すると、これらの量は無視できます。

実際には、リークチョークを備えたインバータ回路の最も重大な欠点は、線形(電力)電流スイッチングモードでのトランジスタの動作です。 このようなスイッチングは、これらのトランジスタを制御するドライバの要件を増大させます。 ブリッジコンバータの上部スイッチと下部スイッチを制御するように直接設計されたIRマイクロチップドライバを使用するのが最適です。 それらは、制御されたトランジスタのゲートに鮮明なパルスを提供し、トランス駆動システムとは異なり、多くの電力を必要としません。 しかし、変圧器システムはガルバニック絶縁を形成し、パワートランジスタに障害が発生した場合でも、制御回路は動作し続けます。 これは、溶接インバーターを構築する経済的側面からだけでなく、単純さと信頼性の側面からも明白な利点です。 図18は、ドライバーを備えたインバーター制御ユニットの図を示し、図17は、 パルストランス。 出力電流は、周波数を10kHz(Imax)から50kHz(1m1p)に変更することによって調整されます。 より高い周波数のトランジスタを配置すると、電流調整の範囲をわずかに拡大できます。

このタイプのインバータを構築する場合、共振コンバータを構築する場合とまったく同じ条件に加えて、リニアスイッチングモードで動作するコンバータを構築するためのすべての機能を考慮する必要があります。 これらは次のとおりです。マスターユニットの供給電圧のハード安定化、PWM発生モードは受け入れられません! そして、31ページのパラグラフ7にリストされている他のすべての機能。 制御変圧器の代わりにICドライバーを使用する場合は、低電圧電源のマイナスがネットワークに接続されることを常に忘れないでください。また、追加の安全対策を講じてください。

IR2110のコントロールユニット

図18

9.提案およびテストされた設計および回路ソリューション

私の友達やフォロワー。

1.電源トランスはSh20x282500NMSタイプの1つのコアに巻かれ、一次巻線は15ターン、ワイヤはPETV-2、直径は2.24mmです。 二次3+3は、4本のワイヤーでワイヤー2.24を回し、総断面積は15.7mmsqです。

それはうまく機能し、巻線は実際には大電流でも熱くならず、静かに160A以上をアークに供給します! しかし、コア自体は約95度まで加熱されているので、ブロワーに入れる必要があります。 しかしその一方で、体重が増え(0.5 kg)、ボリュームが解放されます!

2.電源トランスの2次巻線は、銅テープ38x0.5mm、コア2Sh20x28、1次巻線14ターン、PEV-2ワイヤ、直径2.12で巻かれています。

それはうまく機能し、XX電圧は約66Vで、60度まで加熱します。

3.出力チョークは1つのШ20х28、7ターンのより線に巻かれています 銅線、断面が10〜20 mm四方で、作業に影響を与えることはありません。 ギャップ1.5mm、インダクタンス12μH。

4.共振チョーク-1本のSh20x28、2000NM、11ターン、PETV2ワイヤー、直径2.24に巻かれています。 ギャップ0.5mm。 共振周波数は37kHzです。

うまく機能します。

5. Uc3825の代わりに、1156EU2が使用されました。

よく働く。

6.入力容量は470uFから2000uFまで変化しました。 クリアランスが変わらない場合

共振チョークでは、入力コンデンサの静電容量が増加すると、アークに伝達される電力も比例して増加します。

7.現在の保護は完全に除外されました。 デバイスはほぼ1年間動作しており、燃え尽きることはありません。

この改善により、スキームが簡素化され、恥知らずになりました。 しかし、長期的な短絡に対する保護と「ホットスタート」+「ノンスティック」システムの使用は、過電流の発生をほぼ完全に排除します。

8.出力トランジスタは、「NOMACON」などのシリコンセラミックガスケットを介して1つのラジエーターに配置されます。

彼らは素晴らしい働きをします。

9. 150EBU04の代わりに、2つが85EPF06に並列に配置されました。 よく働く。

10.電流調整システムが変更され、コンバータは共振周波数で動作し、出力電流は制御パルスの持続時間を変更することによって調整されます。

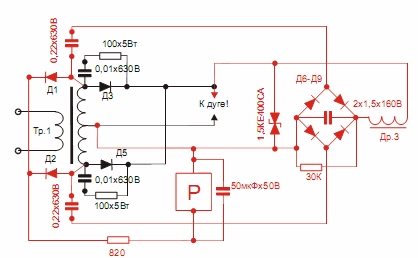

チェックして、それは素晴らしい働きをします! 電流は実質的に0から最大まで調整されます! このような調整を行った装置の図を図21に示します。

Tr.1-電源トランス2Sh20x28、一次-17ターン、XX = 56V D1-D2-HER208 D3、D5-150EBU04

D6-D9-KD2997A

R-トリガーリレー、24V、30A-250VAC

Dr.3-フェライトリングに巻かれているK28x16x9、13〜15回転

取付線セクション0.75mmsq。 インダクタンス以上

200µN。

図19に示す回路は、出力電圧を2倍にします。 アークと並列に2倍の電圧が印加されます。 この含有物は、すべての動作モードでの点火を容易にし、アークの安定性を高め(アークは2cmまで容易に伸びます)、溶接の品質を改善し、過熱せずに低電流で大径電極と溶接することが可能です溶接部分。 堆積した金属の量を簡単に投与できます。電極を引き抜くと、アークは消えませんが、電流は急激に減少します。 電圧が高くなると、すべてのブランドの電極が簡単に発火して燃焼します。 低電流で薄い電極(1.0〜2.5 mm)を使用して溶接すると、ダミーの場合でも理想的な溶接品質が得られます。 厚さ0.8mmのシートを厚さ5mm(52x52)の角に4枚で溶接することができました。 ダブリングなしのXX電圧は56Vで、ダブラーは110Vでした。 ダブラー電流は、コンデンサ0.22x630VタイプK78-2によって、アークモードでは4〜5アンペアのレベルで制限され、短絡の場合は最大10Aに制限されます。 ご覧のとおり、トリガーリレー用にさらに2つのダイオードを追加する必要がありました。これを含めると、図5の回路のように、長期短絡モードに対する保護にもなります。 出力インダクタDr.2は不要で、0.5kgです! アークは着実に燃えます! この方式の独創性は、2倍の電圧の位相が電力の位相に対して180度回転するという事実にあります。そのため、出力コンデンサの放電後の高電圧は、電力ダイオードをブロックしませんが、電圧が2倍になったパルス。 アークの安定性を高め、継ぎ目の品質を向上させるのはこの効果です!

イタリア人は、産業用ポータブルインバーターにも同様のスキームを採用しています。

図20は、最先端の溶接インバーター構成を示しています。 シンプルさと信頼性、最小限の詳細は、その技術的特徴です。

1.供給電圧210-240V

2.アーク電流20〜200 A

3.ネットワークから消費される電流8-22A

4.電圧XX110V

5.2.5kg未満のハウジングなしの重量

ご覧のとおり、図20の回路は図5の回路と大差ありません。 しかし、これは完全に完成した回路であり、実際には必要ありません 追加のシステムアーク点火と安定化。 出力電圧ダブラの使用により、出力チョークを排除し、出力電流を200Aに増やし、20Aから200Aまでのすべての動作モードで溶接の品質を1桁向上させることができました。 アークは非常に簡単かつ快適に点火され、ほとんどすべてのタイプの電極が着実に燃焼します。 溶接時 ステンレス鋼、電極による溶接の品質は、アルゴンで行われた溶接より劣っていません!

すべての巻線データは以前の設計と同様ですが、電源トランスでのみ、2.0-2.12PETV-2またはPEV-2のワイヤで17〜18ターンの一次巻線を巻くことができます。 トランスの出力電圧を上げることは意味がありません。優れた作業には50〜55Vで十分であり、残りはダブラーが行います。 共振チョークは前の回路とまったく同じ設計ですが、非磁性ギャップが増加しているだけです(実験的に選択された、約0.6〜0.8mm)。

親愛なる読者の皆様、いくつかのスキームがあなたの注意を引くために提供されていますが、実際にはそれは同じものです。 パワーポイントさまざまな追加と改善があります。 すべての回路は繰り返しテストされており、さまざまな気候条件での作業時に高い信頼性、気取らない、優れた結果を示しています。 溶接機の製造では、上記のスキームのいずれかを採用し、提案された変更を使用して、要件を完全に満たす機械を作成できます。 実質的に何も変更せず、共振チョークのギャップを増減するだけで、出力ダイオードとトランジスタのラジエーターを増減し、クーラーパワーを増減するだけで、シリーズ全体を得ることができます。 溶接機、最大出力電流は100A〜250A、PV = 100%です。 PVは冷却システムのみに依存し、使用するファンが強力で、ラジエーターの面積が大きいほど、デバイスは最大電流で連続モードで動作できる時間が長くなります! しかし、ラジエーターの増加は構造全体のサイズと重量の増加を伴うため、溶接機の製造を開始する前に、常に座って、どのような目的でそれが必要になるかを考える必要があります! 実践が示しているように、共振ブリッジを使用して溶接インバーターを設計するのにそれほど複雑なことはありません。 この目的のために共振回路を使用することで、電源回路の設置に関連する問題を100%回避することができます。家庭での電源装置の製造では、これらの問題は常に発生します。 共振回路がそれらを自動的に解決し、パワートランジスタとダイオードの寿命を延ばします!

10.出力電流の位相調整を備えた溶接機

図21に示したスキームは、私の観点から最も魅力的です。 テストは、そのようなコンバーターの高い信頼性を示しました。 この回路では、周波数が変化せず、電源スイッチが常にゼロ電流でオフになるため、共振コンバータの利点が十分に活用されます。 大事なポイントキー管理の観点から。 電流は、制御パルスの持続時間を変更することによって調整されます。 このような回路ソリューションにより、出力電流を実質的に0から最大値(200A)まで変更できます。 調整スケールは完全に線形です! 制御パルスの持続時間を変更するには、Uc3825マイクロ回路の8番目のレッグに3〜4Vの範囲の可変電圧を印加します。 このレッグの電圧を4Vから3Vに変更すると、サイクルタイムが50%から0%にスムーズに変化します。 このように電流を調整することで、周波数調整で起こりうる短絡モードとの共振の一致などの不快な現象を回避することができます。 したがって、別の可能な過負荷モードは除外されます! その結果、共振チョークにギャップを設けて最大出力電流を一度設定することで、電流保護回路を完全に取り除くことができます。 デバイスは、以前のすべてのモデルとまったく同じように構成されています。 必要なのは、8番目のレッグで電圧を4Vに設定して、チューニングを開始する前の最大サイクル期間を設定することだけです。これを行わないと、共振がシフトし、最大電力でのスイッチングポイントがキーはゼロ電流と一致しない場合があります。 偏差が大きいと、パワートランジスタの動的な過負荷、過熱、故障につながる可能性があります。 出力に電圧ダブラを使用すると、一次巻線の巻数を20に増やすことで、コアの負荷を減らすことができます。XXの出力電圧は、ダブラ93Vの後、それぞれ46.5Vです。インバータ溶接源のすべての安全基準を満たしています! パワーブロックの出力電圧を下げると、より低い電圧(より安い)の出力ダイオードを使用できるようになります。 150EBU02またはBYV255V200を安全に置くことができます。 以下は私の最新モデルの溶接インバーターの巻線データです。

Tr.1 Wire PEV-2、直径1.81mm、巻数-20。 二次巻線3+3、16mm kv、直径2.24の4本のワイヤーに巻かれています。 デザインは以前のものと似ています。 E65コア、EPKOSのNo.87。 おおよそのアナログは20x28、2200NMSです。 心を一つに!

Dr.1 10回転、直径2.24mmのPETV-2。 コア20x282000NM。 ギャップ0.6-0.8mm。 アーク180-200Aの最大電流のインダクタンス66mkG。 Dr.3 12ターンの取り付けワイヤー、セクション1 mmの正方形、リング28x16x9、ギャップなし、2000NM1

これらのパラメータを使用すると、共振周波数は約35kHzになります。 図からわかるように、電流保護、出力インダクタ、出力コンデンサはありません。 電源トランスと共振チョークはSh20x28タイプの単芯に巻かれています。 これらすべてにより、ケース内の重量を減らし、体積を解放することが可能になり、その結果、 温度レジーム装置全体の電流を静かに200Aまで上げてください!

有用な文献のリスト。

1.「ラジオ」第9号、1990年

2.「スイッチング電源用のマイクロ回路とその応用」、2001年。 出版社「DODEKA」。

3.「パワーエレクトロニクス」、B.Yu。 セミョーノフ、モスクワ2001

4.「パワー半導体スイッチ」、P.A。 ヴォロニン、「ドデカ」2001

5.NTE社のp/pデバイスのカタログ。

5.IR参考資料。

6. TOE、L.R。NeimanおよびP.L. Kalantarov、パート2。

7.金属の溶接と切断。 D.L.グリズマネンコ

8.「リニア電源用のマイクロ回路とその応用」、2001年。 出版社「DODEKA」。

9.「IVEトランスフォーマーの理論と計算」。 Khnykov A.V. モスクワ2004

コンピュータ電源の隣にある自家製の溶接インバーター:

このページは、V.Yu.Negulyaevによる「溶接インバーターは簡単です」という本に基づいて作成されました。

- ターン数を減らす

- インストール作業:推奨事項

- 主な問題とその修復

ほとんどすべての溶接機は同じ原理で作られています。 パワースイッチが高電力電界効果トランジスタであるインバータ回路が使用されます。 このスキームのおかげで、溶接機の重量が減少し、デバイス自体の寸法が減少しました。 その使用は、構造の重量と寸法を減らす機会を提供します。

このような溶接機は、店舗や市場で幅広く提供されています。 それらはすべて同じ動作原理を持っていますが、そのような溶接インバーターのコストはかなり高いです。 したがって、疑問が生じます:自分の手で溶接インバーターを作る方法は? 答える前に、その構造と内部回路の動作を理解する必要があります。

溶接機および溶接機の種類

溶接の技術的プロセスにはいくつかの種類があります。

- アーク;

- エレクトロスラグ:

- プラズマ;

- 電子ビーム;

- レーザ;

- ガス;

- コンタクト;

- 超音波;

- 点。

自宅で仕事をするには、個人的な計画では、最も一般的な電気アーク溶接で十分です。 このタイプの溶接では、2つのタイプの溶接機が製造されます。

- 変成器;

- インバーター。

変圧器溶接機は、ほぼすべての種類の電流で動作できます。 このようなデバイスには、いくつかの肯定的な特徴があります。

- 信頼性;

- メンテナンスのしやすさ;

- 耐久性;

- 大きな重量。

しかし、そのような溶接機は電力サージに反応します。 電圧が低下すると、200ボルト未満になると、アークを発生させて一定に保つことが非常に難しいため、すべての作業が実質的に停止します。

インバーター溶接機は過去数十年の発明です。 それは溶接工の仕事を大いに促進します。 最新の電子充填の使用により、デバイスの質量は大幅に減少しました。

今では5kgを超えません。 インバータ溶接機は電流を安定させることができます。 ネットワークに電圧降下がある場合に機能します。 このような装置は、温度の上昇と強い加熱を微妙に感じます。 インバーターでの作業には、特別なスキル、正確さ、注意が必要です。

インデックスに戻る

自家製インバーター製造の基礎を整える

溶接インバーターのベースは、家庭用電子レンジからの通常の変圧器にすることができます。 変圧器の構造は次のとおりです。

- コイル;

- 銅線;

- 鉄;

- エナメル。

一方のコイルは一次巻線の役割を果たし、もう一方のコイルはもちろん二次巻線の役割を果たします。 色付きの銅線が鉄の芯に巻かれ、エナメルで覆われています。

各コイルには特定の巻数があります。 電気ネットワーク一次巻線と連携して動作します。 誘導により、2次巻線に電流が発生します。 一次巻線で発生した電圧よりもはるかに低い電圧を持っています。 しかし、アンペア数ははるかに高いです。

インバーターが必要 D.C.調整可能です。

最大電流値は130アンペアに達する可能性があります。 一次巻線の最大値は20Aです。高品質の溶接継手を得るために、直径が3mmを超えない電極が使用されます。 溶接電圧は、電極ホルダーにあるトグルスイッチによってオンになります。 このタイプの溶接機は、 逆極性。 その結果、薄い鋼板を溶接することができます。

インデックスに戻る

ターン数を減らす

電子レンジの変圧器は2000ボルト以上の電圧を与えるので、巻数を減らすことは単に必要です。 したがって、改善が必要です。 通常の操作では、次のことを行う必要があります。

- 現在の値を増やします。

- 緊張を和らげる。

すべてのプロの溶接工は、非常に小さな電流が溶接の品質に悪影響を与えることをよく知っています。 大電流が流れると、電極が焼けるだけでなく、金属自体が損傷します。

良い仕事のために、あなたは二次巻線を巻き戻す必要があります。 各ターンは次のターンと密接に接触している必要がありますが、巻線はすでに異なります。 このために、エナメル線が使用されます。 作業を開始する前に、古い巻線を切断してコイルから取り外します。 一次巻線を傷つけないように、注意深く慎重に作業を行う必要があります。

新しいワイヤーは特定の断面を持っている必要があり、巻線は特定の巻数で実行されます。 これらのパラメータはすべて、変圧器のタイプによって異なります。 したがって、このデータがどうあるべきかを正確に言うことは不可能です。 すべての計算を行うのは非常に簡単です。学校の物理の教科書を調べるか、特別なオンライン計算機のサービスを使用するだけです。

新しい巻線を製造した後は、電流絶縁ワニスで覆う必要があります。

インデックスに戻る

自家製の溶接インバーターの場合、すべての部品を挿入するケースを選択する必要があります。 そのような容器は、コンパクトで輸送が容易であることが望ましい。

変圧器は次々に直列に接続する必要があります。 その後、電流は50アンペアに減少します。 一次巻線は並列に取り付けられ、二次巻線は直列に配置できます。 このようなインストールにより、次のことが可能になります。

- 負荷を操作する場合は60アンペア。

- 38ボルト出力。

詳細 電子回路工場で取り付けられています。 電源回路、そのボード、およびドライバのインストールは別々に実行されます。 電源セクションは、金属シートによってボードから分離されています。 シートはインバーターケースに接続されています。 制御線はペアで接続されています。 それらはトランジスタの脚の隣にはんだ付けする必要があります。 このような導体のサイズは通常15cm以下であり、ワイヤの直径は関係ありません。

組立作業を行う際には、パワートラックの補強が不可欠です。 ここでは単純な錫メッキだけでは不十分です。すべてのトラックを銅線ではんだ付けする必要があります。 単純なはんだが溶ける可能性があり、その結果、すべてのトランジスタが焼損します。

強力なサイリスタから熱をよりよく除去するために、それらはボードに取り付けられた特別なラジエーターに取り付けられています。 ラジエーターの寸法、気流の強さは、溶接インバーターの性能に大きく影響します。 それらが優れているほど、デバイスはより長く動作します。 ボードの素材は薄いテキスタイルで、厚さは1.5mmを超えません。

インデックスに戻る

冷却システム:機能

自家製の溶接インバーターの場合、両側に1つずつファンが2つ取り付けられています。 それらは空気を吸い込み、通常のコンピューターの電源から動作します。 インバータハウジングに空気を入れるために、下から貫通穴が開けられており、そのうち数十個ある場合があります。

冷却システムの信頼性と強度を高めるために、別の追加ファンが取り付けられています。 インバータハウジングに直接取り付けられています。

このようなインバーターを使用すると、変圧器ユニットを使用するよりも溶接作業がはるかに簡単になります。 継ぎ目の品質ははるかに高いです。 このデバイスを使用すると、調理することができます:

- ブラックメタル;

- 非鉄金属;

- ステンレス鋼;

- 薄い鋼板。

溶接インバータを組み立てるには、事前に準備する必要があります。

- パワーユニット;

- 運転手;

- スコッチ;

- パワーユニット。

電源を調整するには、20ボルトの電源を作成できる抵抗を選択します。 入力整流器が強力なヒートシンクを備えていることは非常に重要です。

ケース内には、最高加熱温度を検知する熱センサーが搭載されています。

溶接インバーターの制御装置としてPWMコントローラーを搭載。 1つのチューニングチャネルのみを使用します。 アークがどうなるか、どれだけ安定して燃えるかは彼次第です。 取り付けられたコンデンサは、コントローラの電圧を決定します。 溶接電流の大きさに影響を与えるのは彼です。

ホルダー、ケーブルマス、その他の付属品は専門店で購入でき、その費用はすべての消費者が利用できます。

家庭の多くは、鉄金属製の部品を電気溶接するための装置を必要とします。 大量生産された溶接機は非常に高価であるため、多くのアマチュア無線家は自分たちでそれらを製造することを約束します。

それについての記事はすでにありましたが、今回は簡単にアクセスできるパーツからさらに簡単なオプションを提供します。

私は仕事の最初から、広く使用されている部品やアセンブリを使用して、最もシンプルで安価な溶接機を作成するという課題に取り組みました。

装置の設計のための2つの主要なオプション(溶接変圧器を使用するか、コンバーターに基づく)のうち、2番目のオプションが選択されました。

確かに、溶接変圧器は大きくて重い磁気回路であり、巻線用の銅線がたくさんあり、多くの人がアクセスできません。 コンバーターの電子部品は、正しい選択で、不足しておらず、比較的安価です。

自分の手で溶接機を作った方法

との非常に長い実験の結果として さまざまなタイプトランジスタとサイリスタのコンバータ、図に示すように回路が作成されました。 1。

単純なトランジスタコンバータは非常に気まぐれで信頼性が低いことが判明しましたが、トリニスタコンバータはヒューズが飛ぶまで損傷することなく出力短絡に耐えます。 さらに、サイリスタはトランジスタよりもはるかに熱くなりません。

簡単にわかるように、回路設計はオリジナルではありません。通常のシングルサイクルコンバータであり、設計が単純でコンポーネントが少ないという利点があります。このデバイスは、古いテレビの多くのラジオコンポーネントを使用します。

そして最後に、それは実質的に調整を必要としません。

溶接電流の種類-一定、調整-スムーズ。

厚さ3mmの鋼板と直径3mmの電極を突合せ溶接する場合、主電源から機械が消費する定常電流は10Aを超えません。溶接電圧は電極ホルダーにあるボタンでオンになります。一方では、増加したアーク点火電圧を使用し、電気的安全性を向上させるために、他方では、電極ホルダーが解放されると、電極の電圧が自動的にオフになるため。 増加した電圧はアークの点火を容易にし、その燃焼の安定性を保証します。

溶接電圧の逆極性で直接溶接電流を使用すると、薄いシート部品を接続できます。

主電源電圧は、ダイオードブリッジVD1-VD4を整流します。 ランプHL1を通って流れる整流された電流は、コンデンサC5を充電し始める。 ランプはリミッターとして機能します 充電電流そしてこのプロセスの指標。

溶接は、HL1ランプが消えた後にのみ開始する必要があります。 同時に、バッテリコンデンサC6〜C17はインダクタL1を介して充電されます。 HL2 LEDの点灯は、デバイスがネットワークに接続されていることを示します。 TrinistorVS1はまだ閉じています。

SB1ボタンを押すと、パルスジェネレータが25 kHzの周波数で起動し、ユニジャンクショントランジスタVT1に組み込まれます。 ジェネレータパルスはVS2サイリスタを開き、次に、並列に接続されたVS3-VS7サイリスタを開きます。 コンデンサC6-C17は、インダクタL2とトランスT1の一次巻線を介して放電されます。 回路チョークL2-トランスT1の一次巻線-コンデンサC6-C17は発振回路です。

回路内の電流の方向が反対に変わると、電流はダイオードVD8、VD9を流れ始め、トランジスタVT1のジェネレータの次のパルスまでトリニスタVS3〜VS7が閉じます。

トランスT1の巻線IIIに現れるパルスは、トリニスタVS1を開きます。 これは、メインダイオード整流器VD1-VD4をトリニスタコンバータに直接接続します。

HL3 LEDは、パルス電圧を生成するプロセスを示すのに役立ちます。 ダイオードVD11-VD34は溶接電圧を整流し、コンデンサC19-C24はそれを滑らかにし、それによって溶接アークの点火を容易にします。

スイッチSA1は、少なくとも16 Aの電流が流れるバッチまたはその他のスイッチです。セクションSA1.3は、電源を切るとコンデンサC5を抵抗R6に閉じ、このコンデンサをすばやく放電します。これにより、感電を恐れずに、デバイス。

VN-2ファン(スキームによるM1電気モーター付き)は、デバイスコンポーネントの強制冷却を提供します。 それほど強力でないファンは推奨されません。そうしないと、いくつかのファンをインストールする必要があります。 コンデンサC1-220Vの交流電圧で動作するように設計されたもの。

整流ダイオードVD1〜VD4は、電流が16 A以上、逆電圧が400V以上の定格である必要があります。アルミニウム合金製のサイズ60x15mm、厚さ2mmの板状のコーナーヒートシンクに取り付ける必要があります。 。

単一のコンデンサC5の代わりに、並列に接続された複数のバッテリをそれぞれ少なくとも400 Vの電圧で使用できますが、バッテリ容量は図に示されている容量よりも大きくなる場合があります。

チョークL1は、スチール製の磁気コアPL12.5x25-50で作られています。 巻線がそのウィンドウに配置されている場合は、同じまたはより大きな断面の他の磁気回路も適しています。 巻線は175ターンのワイヤーPEV-21.32で構成されています(より小さな直径のワイヤーは使用できません!)。 磁気回路には、0.3〜0.5mmの非磁性ギャップが必要です。 チョークインダクタンス-40±10μH。

コンデンサC6-C24の誘電正接線は小さく、C6-C17の動作電圧も少なくとも1000 Vである必要があります。私がテストした最高のコンデンサは、TVで使用されるK78-2です。 また、このタイプの異なる容量のより広範囲のコンデンサを使用して、総容量を図に示されているもの、およびインポートされたフィルムのものにすることもできます。

原則として、低周波回路で動作するように設計された紙または他のコンデンサを使用しようとすると、しばらくすると故障につながります。

SCR KU221(VS2-VS7)は、文字インデックスA、または極端な場合はBまたはGとともに使用することが望ましいです。実際に示されているように、デバイスの動作中に、SCRのカソード端子が著しく熱くなります。ボード上のはんだ接合部の破壊、さらには故障トリニスタの破壊につながります。

いずれかのピストンチューブが全長に沿って厚さ0.1...の錫メッキされた銅箔でできている場合、信頼性は高くなります。 ピストン(包帯)は、リードのほぼベースまでの全長をカバーする必要があります。 トリニスタが過熱しないように、素早くはんだ付けする必要があります。

あなたはおそらく質問があるでしょう:いくつかの比較的低電力のサイリスタの代わりに1つの強力なものをインストールすることは可能ですか? はい、これは、KU221Aサイリスタよりも周波数特性が優れている(または少なくとも同等の)デバイスを使用している場合に可能です。 しかし、たとえばPMまたはTLシリーズから入手できるものの中には、何もありません。

低周波デバイスへの移行により、動作周波数が25kHzから4... 6 kHzに低下します。これにより、デバイスの最も重要な特性の多くが劣化し、溶接中に大きな甲高い音が鳴ります。

ダイオードとサイリスタを取り付けるときは、熱伝導ペーストの使用が必須です。

さらに、1つの強力なトリニスタは、並列に接続された複数のトリニスタよりも信頼性が低いことがわかっています。 より良い条件熱除去。 厚さ3mm以上の1枚の除熱板にサイリスタのグループを取り付けるだけで十分です。

電流均等化抵抗器R14-R18(C5-16 V)は溶接中に非常に高温になる可能性があるため、設置前に電流で焼成または加熱してプラスチックシェルから解放する必要があります。その値は実験的に選択する必要があります。

ダイオードVD8とVD9は、サイリスタを備えた共通のヒートシンクに取り付けられており、VD9ダイオードは、マイカガスケットを使用してヒートシンクから絶縁されています。 KD213Aの代わりに、KD213BとKD213V、およびKD2999B、KD2997A、KD2997Bが適しています。

インダクタL2は、直径12〜14 mmのマンドレルに巻かれた、耐熱絶縁で断面積が4mm2以上の11ターンのワイヤのフレームレススパイラルです。

溶接時のスロットルは非常に高温であるため、スパイラルを巻くときは、ターン間に1〜1.5 mmのギャップを設け、ファンからの空気の流れの中にスロットルを配置する必要があります。  米。 2トランスコア

米。 2トランスコア

T1は、3000NMS-1フェライトを積み重ねた3つのPK30x16磁気回路で構成されています(古いテレビの水平トランスを使用していました)。

一次巻線と二次巻線はそれぞれ2つのセクションに分割され(図2を参照)、グラスファイバー絶縁のワイヤーPSD1.68x10.4で巻かれ、に従って直列に接続されます。 一次巻線には2x4ターン、二次巻線には2x2ターンが含まれます。

セクションは特別に作られた木製のマンドレルに巻かれています。 セクションは、直径0.8〜1mmの錫メッキされた銅線で作られた2つの包帯によって巻き戻されないように保護されています。 包帯の幅-10...11mm。 電気板紙のストリップが各包帯の下に置かれるか、グラスファイバーテープの数ターンが巻かれます。

巻いた後、包帯をはんだ付けします。

各セクションの包帯の1つは、その始まりの出力として機能します。 これを行うには、シュラウドの下の絶縁体を作成して、シュラウドが内側からセクション巻線の始点に直接接触するようにします。 巻いた後、包帯はセクションの始めにはんだ付けされ、コイルのこのセクションから絶縁体が事前に除去され、錫メッキされます。

巻線Iは最も過酷な熱条件で動作することに注意してください。このため、セクションを巻くときや組み立て時に、ターンの間に挿入してターンの外側部分の間にエアギャップを設ける必要があります。耐熱接着剤、グラスファイバーインサートで潤滑。

一般に、巻線のエアギャップが多いほど、トランスからの熱除去が効率的になります。

ここで、絶縁なしで同じセクション1.68x10.4 mm 2のワイヤを使用して、上記のインサートとガスケットで作成された巻線セクションは、同じ条件下でよりよく冷却されることに注意することも適切です。

接触している包帯ははんだ付けによって接続されており、セクションが作成される短いワイヤーの形で銅パッドをセクションのリードとして機能する前面のものにはんだ付けすることをお勧めします。

その結果、トランスの剛性のあるワンピースの一次巻線が得られます。

二次は同じ方法で作られています。 違いは、セクションのターン数と、中間点からの出力を提供する必要があるという事実だけです。 巻線は厳密に定義された方法で磁気回路に取り付けられます-これはVD11-VD32整流器の正しい動作に必要です。

上部巻線セクションIの巻線方向(トランスを上から見た場合)は、L2チョークに接続する必要がある上部端子から開始して反時計回りにする必要があります。

逆に、上巻線部IIの巻線方向は時計回りで、上出力から始まり、VD21-VD32ダイオードブロックに接続されています。

巻線IIIは、少なくとも500 Vの電圧に耐えることができる、耐熱性絶縁体の直径0.35〜0.5 mmの任意のワイヤのコイルです。これは、磁気回路の任意の場所の最後に配置できます。一次巻線。

溶接機の電気的安全性を確保し、空気の流れで変圧器のすべての要素を効果的に冷却するには、巻線と磁気回路の間に必要なギャップを維持することが非常に重要です。

このタスクは、アセンブリの最終アセンブリ中に巻線に配置された4つの固定プレートによって実行されます。 プレートは、図の図に従って、厚さ1.5mmのグラスファイバーで作られています。

プレートの最終調整後、耐熱接着剤で固定することをお勧めします。 変圧器は、直径3mmの真ちゅうまたは銅線から曲げられた3つのブラケットで装置のベースに取り付けられています。 同じブラケットが磁気回路のすべての要素の相互位置を固定します。

変圧器をベースに取り付ける前に、3セットの磁気回路のそれぞれの半分の間に、厚さ0.2〜0.3 mmの電気板紙、ゲティナック、またはテキスタイルで作られた非磁性ガスケットを挿入する必要があります。

変圧器の製造には、断面積が5.6cm2以上の磁気コアおよびその他のサイズを使用できます。 たとえば、フェライト2000NM1のW20x28または2セットのW16x20に適しています。

装甲磁気回路の巻線Iは、8ターンの単一セクションの形で作られています。巻線IIは、上記と同様に、2ターンの2つのセクションから作られています。 ダイオードVD11〜VD34の溶接整流器は、構造的に独立したユニットであり、本棚の形で作られています。

ダイオードの各ペアが、アルミニウム合金シートで作られた、サイズ44x42 mm、厚さ1mmの2枚の熱除去プレートの間に配置されるように組み立てられています。

パッケージ全体は、厚さ2 mmの2つのフランジ(プレートと同じ材料)の間に直径3 mmの4つの鋼製ねじ山スタッドで引っ張られ、両側に2つのボードがねじ込まれ、整流器のリード線が形成されます。

ブロック内のすべてのダイオードは同じ方向に向けられており(図ではカソードリードが右になっています)、リードはボードの穴にはんだ付けされています。これは、整流器とデバイスの共通の正のリードとして機能します。全体。 ダイオードのアノード端子は、2番目のボードの穴にはんだ付けされています。 その上に2つのグループの結論が形成され、スキームに従って変圧器の巻線IIの極端な結論に接続されます。

整流器を流れる総電流が大きいため、3本のリード線はそれぞれ長さ50 mmの数本のワイヤーでできており、それぞれが独自の穴にはんだ付けされ、反対側の端ではんだ付けされています。 10個のダイオードのグループが5つのセグメントに接続されています。そのうちの14個(6個)、2番目のボードはすべてのダイオードの共通点を備えています(6個)。

断面積が4mm以上のフレキシブルワイヤーを使用することをお勧めします。

同様に、デバイスのメインプリント回路基板からの大電流グループ出力が行われます。

整流器ボードは、厚さ0.5 mmのホイルグラスファイバーでできており、錫メッキされています。 各ボードの4つの狭いスロットは、熱変形中のダイオードリードへのストレスを軽減するのに役立ちます。 同じ目的で、ダイオードのリード線は上の図に示すように成形する必要があります。

溶接整流器もより多くを使用することができます 強力なダイオード KD2999B、2D2999B、KD2997A、KD2997B、2D2997A、2D2997B。 それらの数は少ないかもしれません。 したがって、装置の変形の1つでは、9個の2D2997Aダイオードの整流器が正常に機能しました(片方のアームに5個、もう一方のアームに4個)。

ヒートシンクプレートの面積は同じままで、2mmまで厚さを増やすことができました。 ダイオードはペアではなく、各コンパートメントに1つずつ配置されました。

すべての抵抗(R1とR6を除く)、コンデンサC2〜C4、C6〜C18、トランジスタVT1、トリニスタVS2〜VS7、ゼナーダイオードVD5〜VD7、ダイオードVD8〜VD10は、メインプリント回路基板に取り付けられ、トリニスタとダイオードはVD8、VD9は、厚さ1.5mmのフォイルテキスタイルで作られたボードにネジ止めされたヒートシンクに取り付けられています。  米。 5。 ボード図

米。 5。 ボード図

ボード図の縮尺は1:2ですが、ほぼすべての穴の中心とほぼすべての箔領域の境界が2.5のグリッド上にあるため、写真拡大ツールを使用しなくてもボードに簡単にマークを付けることができます。 mmステップ。

ボードは、穴のマーキングと穴あけに高い精度を必要としませんが、ボードの穴はヒートシンクプレートの対応する穴と一致する必要があることに注意してください。 ダイオードVD8、VD9の回路のジャンパーは、直径0.8〜1mmの銅線でできています。 印刷側からはんだ付けすることをお勧めします。 ワイヤーPEV-20.3からの2番目のジャンパーも部品の側面に配置できます。

図に示すボードのグループ出力。 スロットルL2に接続された5文字のB。 サイリスタのアノードからの導体は、グループBの穴にはんだ付けされます。 結論Gは、図に従ってトランスT1の下部端子に接続され、D-インダクタL1に接続されます。

各グループのワイヤは、同じ長さと同じ断面(少なくとも2.5 mm2)である必要があります。  米。 6ヒートシンク

米。 6ヒートシンク

ヒートシンクは厚さ3mmのプレートで、エッジが曲がっています(図6を参照)。

最良のヒートシンク材料は銅(または真ちゅう)です。 それがない場合は、アルミニウム合金プレートを使用する必要があります。

部品の取り付け側の表面は、傷やへこみがなく、平らでなければなりません。 プレートにネジ穴を開けて、プリント回路基板で組み立て、要素を固定します。 糸のない穴を通して、部品の結論が渡され、 接続線。 サイリスタのアノードリードは、曲がったエッジの穴を通過します。 ヒートシンクの3つのM4穴は 電気接続プリント基板付き。 これには、真ちゅう製のナットが付いた3本の真ちゅう製のネジが使用されました。

装置の最終調整後、接続ははんだ付けされます。  米。 7ボードを使用したヒートシンクアセンブリの図面

米。 7ボードを使用したヒートシンクアセンブリの図面

ヒートシンクは、部品の側面から3.2 mmのギャップ(これは標準のM4ナットの高さ)でプリント回路基板にねじ込まれています。 その後、抵抗R7-R11、R14-R19、サイリスタVS2-VS7、ダイオードVD8、VD9が取り付けられます。

図に示されているコンデンサバンクC19〜C24の容量は、最低限必要な容量と見なす必要があります。 で 大容量アーク点火が容易になります。

抵抗器は、それらを最もよく冷却するために長いリード線に取り付けられています。  米。 8。ノードの配置

米。 8。ノードの配置

ユニジャンクショントランジスタVT1は通常問題を引き起こしませんが、生成が存在する場合、VS2トリニスタの安定した開放に必要なパルス振幅を提供しない場合があります。

溶接機のすべてのコンポーネントと部品は、片側の厚さ4 mmのゲティナック(textolite 4 ... 5 mmの厚さも適しています)で作られたベースプレートに取り付けられています。 ファンを取り付けるために、ベースの中央に正円窓がカットされています。 同じ側に取り付けられています。

ダイオードVD1〜VD4、トリニスタVS1、ランプHL1はアングルブラケットに取り付けられています。 隣接する磁気回路の間にT1トランスを取り付ける場合は、2 mmのエアギャップを設ける必要があります。溶接ケーブルを接続するための各クランプは、銅ナットとワッシャーを備えたM10銅ボルトです。

内側から、ボルトの頭で銅の四角をベースに押し付け、さらにナット付きのM4ネジで回して固定します。 四角い棚の厚さは3mmです。 内部接続ワイヤは、ボルトまたははんだで2番目のシェルフに接続されます。

プリント回路基板-ヒートシンクアセンブリは、幅12、厚さ2mmのストリップから曲げられた6つのスチールラックのベースに部品とともに取り付けられます。

ベースの前面、トグルスイッチSA1のハンドル、ヒューズホルダーカバー、LED HL2、HL3、ハンドル 可変抵抗器 R1、ケーブルおよびボタンSB1へのケーブルを溶接するためのクリップ。

また、前面には、テキスタイルから機械加工された直径12mmのM5めねじ付きスタンドスリーブが4つ取り付けられています。 装置の制御用の穴とファンの保護グリルを備えた偽のパネルがラックに取り付けられています。

偽のパネルは、1〜1.5mmの厚さの板金または誘電体で作ることができます。 グラスファイバーから切り出しました。 外側では、直径10 mmの6つのラックが偽のパネルにねじ込まれ、溶接が完了した後、ネットワークケーブルと溶接ケーブルが巻かれます。

フォールスパネルの空き領域に直径10mmの穴を開けて、冷却空気の循環を促進します。  米。 9。 ケーブルを敷設した溶接機の外観。

米。 9。 ケーブルを敷設した溶接機の外観。

組み立てられたベースは、シートテクストライト(ゲティナック、グラスファイバー、ビニールプラスチックを使用できます)で作られた蓋付きのケーシングに配置されます。厚さは3〜4mmです。 冷却空気の出口は側壁にあります。

穴の形は関係ありませんが、安全のために細くて長い方が良いです。

出口穴の総面積は、入口の面積より小さくてはなりません。 ケーシングには、持ち運び用のハンドルとショルダーストラップが付いています。

電極ホルダーは、電極の便利さと交換が容易である限り、どのような設計でもかまいません。

電極ホルダーのハンドルには、ミトンに手を入れても溶接機が押したままになりやすい場所にボタン(図のSB1)を取り付ける必要があります。 ボタンには主電源電圧がかかっているため、ボタン自体とそれに接続されているケーブルの両方を確実に絶縁する必要があります。

あなたの注意はあなたがあなた自身の手で組み立てることができる溶接インバーターの図で提示されます。 最大消費電流は32アンペア、220ボルトです。 溶接電流は約250アンペアで、5番目の電極で問題なく溶接できます。アーク長は1cmで、1cm以上を低温プラズマに流します。 ソースの効率は店舗レベルか、おそらくそれよりも優れています(インバーターを意味します)。

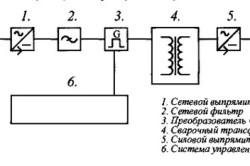

図1に溶接用電源の図を示します。

図1電源の概略図

トランスはフェライトШ7х7または8х8に巻かれています

プライマリには、100ターンのPEVワイヤ0.3mmがあります

セカンダリ2には15ターンの1mmPEVワイヤがあります

セカンダリ3には15ターンのPEV0.2mmがあります

二次4および5、20ターンのワイヤーPEV 0.35mm

すべての巻線はフレームの幅全体に巻く必要があります。これにより、電圧が大幅に安定します。

図2溶接インバータの概略図

図2は溶接機の図です。 周波数-41kHzですが、55kHzを試すことができます。 55 kHzのトランス、次に9ターン×3ターンで、トランスのPVを上げます。

41kHz用変圧器-2セットのW20x282000nm、ギャップ0.05mm、新聞用ガスケット、12w x 4w、10kv mm x 30kv mm、紙の銅テープ(スズ)。 変圧器の巻線は、厚さ0.25 mm、幅40 mmの銅板でできており、レジからの紙で絶縁するために包まれています。 二次側は、フルオロプラスチックテープで互いに分離された3層のスズ(サンドイッチ)でできており、互いに分離するために、高周波電流の伝導性を高めるために、変圧器の出力での二次側の接触端がはんだ付けされています一緒。

インダクタL2は、W20x28コア、フェライト2000nm、5ターン、25 sq.mm、ギャップ0.15〜0.5mm(プリンタからの2層の紙)に巻かれています。 変流器-電流センサー2つのリングK30x18x7一次ワイヤーがリングに通され、二次85ターンワイヤーは厚さ0.5mmです。

溶接アセンブリ

巻線トランス

変圧器の巻線は、厚さ0.3mm、幅40mmの銅板を使用して行う必要があります。厚さ0.05mmのレジからの感熱紙で包む必要があります。この紙は丈夫で破れません。変圧器を巻くときは通常。

普通の太いワイヤーで巻いてみませんか?でも、このトランスは高周波電流で動作し、これらの電流は導体の表面に押し出され、太いワイヤーの真ん中を使わないので無理です。加熱につながる、この現象は表皮効果と呼ばれています!

そして、あなたはそれと戦う必要があります、あなたはただ大きな表面を持つ導体を作る必要があります、それは薄い銅の錫が持っているものです、それは電流が流れる大きな表面を持っています、そして二次巻線は3本の銅テープのサンドイッチで構成されるべきですフッ素樹脂フィルムで分離されており、薄く、これらすべての層を感熱紙で包んでいます。 この紙は、加熱すると暗くなる性質があり、必要ありません。悪いです。手放さず、破れないことが重要です。

巻線は巻くことができます PEVワイヤー断面積が0.5〜0.7 mmで、数十個のコアで構成されていますが、ワイヤが丸く、エアギャップで相互にドッキングしているため、熱伝達が遅くなり、総断面積が小さくなります。 \ u200b \ u200bワイヤーの面積は、スズと比較して30%であり、フェライトコアウィンドウに適合します。

トランスはフェライトを加熱しませんが、巻線を加熱するため、これらの推奨事項に従う必要があります。

変圧器と構造全体は、220ボルト0.13アンペア以上のファンでケース内に吹き込む必要があります。

デザイン

すべての強力なコンポーネントを冷却するには、古いPentium4およびAthlon64コンピューターのファンと一緒にヒートシンクを使用することをお勧めします。アップグレードを行っているコンピューターストアからこれらのヒートシンクを入手しました。1台あたりたったの3ドルから4ドルです。

パワーオブリークブリッジは、このような2つのラジエーターで作成する必要があります。一方はブリッジの上部、もう一方は下部です。 ブリッジダイオードHFA30およびHFA25をマイカガスケットを介してこれらのラジエーターにねじ込みます。 IRG4PC50Wは、熱伝導ペーストKTP8を介してマイカなしでねじ込む必要があります。

ダイオードとトランジスタの端子は、両方のラジエーターで互いに合うようにねじ込む必要があり、端子と2つのラジエーターの間に、300ボルトの電源回路とブリッジの詳細を接続するボードを挿入します。

図には、300V電源でこのボードに0.15ミクロン630ボルトの12〜14個のコンデンサをはんだ付けする必要があることは示されていません。 これは、変圧器のサージが電源回路に入り、変圧器からの電源スイッチの共振電流サージを排除するために必要です。

ブリッジの残りの部分は、短い長さの導体を使用した表面実装によって相互接続されています。

この図にはスナバも示されています。コンデンサC15C16があり、K78-2またはSVV-81ブランドである必要があります。 スナバが重要な役割を果たすため、ゴミをそこに置くことはできません。

最初-それらは変圧器の共振放射を減衰させます

2番目-IGBTはすばやく開くため、ターンオフ時のIGBT損失を大幅に削減しますが、 近いはるかに遅く、閉じている間、静電容量C15とC16はIGBTの閉じ時間よりも長くVD32 VD31ダイオードを介して充電されます。つまり、このスナバはそれ自体のすべての電力を遮断し、IGBTキーで熱が3倍放出されるのを防ぎます。それなしになります。

IGBTが高速の場合 開いた、次に、抵抗R24 R25を介してスナバがスムーズに放電され、これらの抵抗で主電源が解放されます。

設定

PWM 15ボルトと少なくとも1つのファンに電力を供給して、リレーの動作時間を制御する静電容量C6を放電します。

コンデンサC9...12が抵抗R11を介して充電された後、リレーK1は抵抗R11を閉じるために必要です。これにより、220ボルトのネットワークで溶接がオンになったときの電流サージが減少します。

抵抗R11を直接使用しない場合、オンにすると、3000ミクロン400Vの静電容量を充電しながら大きなBAHが得られます。このため、この対策が必要です。

PWMボードに電源を投入してから10秒後にリレー閉抵抗R112…の動作を確認してください。

PWMボードの存在を確認してください 矩形パルスリレーK1とK2の両方がトリガーされた後、HCPL3120オプトカプラーに接続します。

パルスの幅は、ゼロポーズを基準にした幅である必要があります44%ゼロ66%

15ボルトの振幅で長方形の信号を導くオプトカプラーとアンプのドライバーをチェックして、IGBTゲートの電圧が16ボルトを超えないことを確認します。

ブリッジに15ボルトを印加して、ブリッジが正しく製造されているかどうかを確認します。

この場合の消費電流は、アイドル時に100mAを超えてはなりません。

2ビームオシロスコープを使用して、電源トランスと変流器の巻線の正しい言い回しを確認します。

一次側にオシロスコープの1つのビーム、二次側に2番目のビームがあるため、パルスの位相は同じであり、違いは巻線の電圧のみです。

パワーコンデンサC9...C12から220ボルト150..200ワットの電球を介してブリッジに電力を供給し、事前にPWM周波数を55 kHzに設定し、オシロスコープを下部IGBTトランジスタのコレクタエミッタに接続して確認します。通常のように330ボルトを超える電圧サージがないように信号の形状。

変圧器の過飽和を示す小さな曲がりが下のIGBTキーに表示されるまで、PWMクロック周波数の低下を開始し、曲がりが発生したこの周波数を書き留め、2で除算して、結果を過飽和周波数に加算します。たとえば、 2=15および30+15 = 45、45による30 kHzの過飽和これは、トランスとPWMの動作周波数です。

ブリッジの消費電流は約150mAで、ライトはほとんど光らないはずです。非常に明るく光る場合は、変圧器の巻線が故障しているか、ブリッジが正しく組み立てられていないことを示しています。

追加の出力インダクタンスを作成するには、少なくとも2メートルの長さの溶接ワイヤを出力に接続します。

すでに2200ワットのケトルを介してブリッジに電力を供給し、電球の抵抗R5に少なくともR3近いPWMに電流を設定し、溶接出力を閉じ、ブリッジの下側のキーの電圧を確認して、次のようにします。変圧器からのノイズがないはずですが、それはオシロスコープで360ボルト以下です。 そうである場合は、変圧器の電流センサーが正しい位相になっていることを確認し、ワイヤーを反対方向にリングに通します。

ノイズが残っている場合は、PWMボードとドライバーを干渉源(主に電源トランスとL2チョークおよび電源導体)から離してオプトカプラーに配置する必要があります。

ブリッジを組み立てる場合でも、ドライバは、IGBTトランジスタの上のブリッジラジエーターの隣に設置する必要があり、R24R25抵抗器の3センチメートル近くに設置しないでください。 ドライバ出力とIGBTゲート接続は短くする必要があります。 PWMからオプトカプラーへの導体は、ノイズ源の近くを走らないようにし、できるだけ短くする必要があります。

変流器からPWMオプトカプラーへのすべての信号線は、ノイズを減らすためにねじり、できるだけ短くする必要があります。

次に、抵抗R4に近い抵抗R3を使用して溶接電流を増やし始め、下部IGBTのキーで溶接出力を閉じ、パルス幅をわずかに増やします。これは、PWMの動作を示しています。 より多くの電流-より多くの幅、より少ない電流-より少ない幅。

ノイズがあってはなりません。そうしないと失敗しますIGBT.

電流を追加して聞いて、500ボルト、サージで最大550ボルト、通常は340ボルトを超えないように、オシロスコープの低い方のスイッチ電圧を超えないように監視します。

やかんが最大の電流を与えることができないと言って、幅が急激に最大になる電流に到達します。

これで、ケトルなしで最小から最大まで直進し、オシロスコープを見て、静かになるように耳を傾けます。 最大電流に達すると、幅が広がるはずです。放出は正常で、通常は340ボルト以下です。

10秒の初めに調理を開始します。 ラジエーターをチェックしてから20秒、これも冷たく、1分で変圧器が温まり、2つの長い電極を燃やします。4mm変圧器は苦いです。

150ebu02ダイオードのラジエーターは、3つの電極の後で著しく暖まりました。すでに調理が難しく、人は疲れますが、調理は冷たく、変圧器は熱く、とにかく誰も調理しません。 ファンは、2分後、変圧器が温かい状態になり、膨らむまで再び調理することができます。

以下からダウンロードできます プリント回路基板 LAY形式およびその他のファイル

Evgeny Rodikov(evgen100777[犬]rambler.ru)。溶接機の組み立て時にご不明な点がございましたら、メールにてお問い合わせください。

無線要素のリスト

| 指定 | の種類 | 宗派 | 量 | ノート | スコア | 私のメモ帳 | |

|---|---|---|---|---|---|---|---|

| 電源 | |||||||

| リニアレギュレータ | LM78L15 | 2 | ファイベル検索 | メモ帳に | |||

| AC/DCコンバーター | TOP224Y | 1 | ファイベル検索 | メモ帳に | |||

| リファレンスIC | TL431 | 1 | ファイベル検索 | メモ帳に | |||

| 整流ダイオード | BYV26C | 1 | ファイベル検索 | メモ帳に | |||

| 整流ダイオード | HER307 | 2 | ファイベル検索 | メモ帳に | |||

| 整流ダイオード | 1N4148 | 1 | ファイベル検索 | メモ帳に | |||

| ショットキーダイオード | MBR20100CT | 1 | ファイベル検索 | メモ帳に | |||

| 保護ダイオード | P6KE200A | 1 | ファイベル検索 | メモ帳に | |||

| ダイオードブリッジ | KBPC3510 | 1 | ファイベル検索 | メモ帳に | |||

| オプトカプラー | PC817 | 1 | ファイベル検索 | メモ帳に | |||

| C1、C2 | 10uF 450V | 2 | ファイベル検索 | メモ帳に | |||

| 電解コンデンサ | 100uF 100V | 2 | ファイベル検索 | メモ帳に | |||

| 電解コンデンサ | 470uF 400V | 6 | ファイベル検索 | メモ帳に | |||

| 電解コンデンサ | 50uF 25V | 1 | ファイベル検索 | メモ帳に | |||

| C4、C6、C8 | コンデンサ | 0.1uF | 3 | ファイベル検索 | メモ帳に | ||

| C5 | コンデンサ | 1nF 1000V | 1 | ファイベル検索 | メモ帳に | ||

| C7 | 電解コンデンサ | 1000uF 25V | 1 | ファイベル検索 | メモ帳に | ||

| コンデンサ | 510 pF | 2 | ファイベル検索 | メモ帳に | |||

| C13、C14 | 電解コンデンサ | 10 uF | 2 | ファイベル検索 | メモ帳に | ||

| VDS1 | ダイオードブリッジ | 600V 2A | 1 | ファイベル検索 | メモ帳に | ||

| NTC1 | サーミスタ | 10オーム | 1 | ファイベル検索 | メモ帳に | ||

| R1 | 抵抗器 | 47キロオーム | 1 | ファイベル検索 | メモ帳に | ||

| R2 | 抵抗器 | 510オーム | 1 | ファイベル検索 | メモ帳に | ||

| R3 | 抵抗器 | 200オーム | 1 | ファイベル検索 | メモ帳に | ||

| R4 | 抵抗器 | 10オーム | 1 | ファイベル検索 | メモ帳に | ||

| 抵抗器 | 6.2オーム | 1 | ファイベル検索 | メモ帳に | |||

| 抵抗器 | 30オーム5W | 2 | ファイベル検索 | メモ帳に | |||

| 溶接インバーター | |||||||

| PWMコントローラー | UC3845 | 1 | ファイベル検索 | メモ帳に | |||

| VT1 | MOSFETトランジスタ | IRF120 | 1 | ファイベル検索 | メモ帳に | ||

| VD1 | 整流ダイオード | 1N4148 | 1 | ファイベル検索 | メモ帳に | ||

| VD2、VD3 | ショットキーダイオード | 1N5819 | 2 | ファイベル検索 | メモ帳に | ||

| VD4 | ツェナーダイオード | 1N4739A | 1 | 9B | ファイベル検索 | メモ帳に | |

| VD5-VD7 | 整流ダイオード | 1N4007 | 3 | 電圧を下げるには | ファイベル検索 | メモ帳に | |

| VD8 | ダイオードブリッジ | KBPC3510 | 2 | ||||

最近では、溶接機は大きくて重くて不便なユニットでした。 インバーター技術が登場し、溶接が容易な条件を作り出すのに役立ったとき、それはすべて変わりました。 インバータータイプの装置自体は、コンパクトで軽量、そして扱いやすいことがわかりました。 これは、国内または民家で定期的に電気溶接を使用する家庭の職人によって高く評価されました。 そして、これらのユニットは長い間市場に出回っていますが、どちらのインバーター溶接機が優れているかという問題は多くの人を悩ませています。 したがって、この問題を調べる価値があります。

インバータ式溶接装置の3つのカテゴリーは、純粋に次のように分類されます 技術仕様、 どこ 主役デバイスのパワー、中断のない動作の持続時間、および溶接電流の強さの大きさを再生します。

- 家庭やガレージで使用される家庭用(家庭用)インバーター。 それらの助けを借りて、あなたは溶接の良い品質を達成することができますが、作業の期間は短いです。 定格溶接電流の値は、120〜200アンペアの範囲で変化します。

- プロ。 それらは、小径のパイプラインの設置、フレーム、フェンスの組み立てなどの生産のための純粋な商業目的でより頻繁に使用されます。 このようなインバータ式溶接機は長時間使用できます。 溶接電流強度:200-300アンペア。

- 産業。 これらは、継続的に動作する大型の溶接ユニットです。 それらは、強度と信頼性に対する厳しい要件の対象となる大きな金属構造の構築に使用されます。 彼らの助けを借りて、液体と気体が高圧下で移動するパイプラインが溶接されます。 定格電流が250〜500アンペアの本格的な溶接装置。

各カテゴリには、独自のタスクと要件、実行される作業量、および動作条件があります。 インバーターの価格は異なります。 したがって、溶接インバータの選択はそのクラスに依存します。

家庭用インバーター

家庭用または家庭用溶接インバーターは、いくつかのパラメーターに従って選択されます。 最も単純なため、選択基準がほとんどありません。

- 電力(公称溶接電流)。

- メインパラメータ。

- 単価。

- モデル。

力に関しては、1つの重要なニュアンスがあります。 装置に適用される動作条件への依存。 それらが溶接する金属ブランクの厚さ。 厚さ2〜3 mmのシートを溶接する場合は、直径3mmの電極を使用する必要があります。 これは、これらの作業には、定格電流が120アンペアのデバイスが必要になることを意味します。 これは、デバイスが過熱しない電流です。 この場合は最大値です。 ただし、このインジケーターを30〜50%多く選択する必要があります。 実際には、160〜180アンペアが必要です。 なぜ彼らはこれをするのですか?

- 国内の電力線は、安定したネットワークパラメータを提供できません。 これは特に農村部や小さな町に当てはまります。 したがって、ネットワークの電圧降下は一般的なものです。 電圧が下がり、溶接インバーターの電力が下がりました。 定格電流が低くなると、溶接品質が低下します。 供給ケーブルも溶接電流の低下に影響します。 長さは15m以上で、ワイヤーの小さな断面もこのインジケーターに影響を与えますが、良くはありません。

- すべてのメーカーが製品パスポートに正確なパラメータと技術的特性を示しているわけではないことを付け加えます。 したがって、確認する価値があります。

- また、すべての世帯が 溶接インバーター機能は同じです。 より強力なデバイスを購入することで、誰も失うことはありません。

家電製品のネットワークパラメータは次のとおりです。電圧220ボルト、ドローダウンは20〜30%以内。 ここで、最小値は150 V、最大値は264Vです。

注意! 供給ネットワークの電圧が常に低下している場合は、パスポートに記載されているインバーター溶接機を選択することをお勧めします。低電圧での操作、発電機からの操作が可能です。

安定したネットワーク用に設計されたインバータモデルが市場に出回っています。 それらには他のドローダウンインジケーターがあります:180から253ボルト。 このようなモデルは、都市環境で最もよく使用されます。 これらの溶接ユニットは、電圧が上記の電圧よりも低下または上昇すると、すぐにオフになることに注意してください。 そしてそれは彼らを失敗から救います。 確かに、自動シャットダウンはすべてのモデルにあるわけではありません。

家庭用と庭用の溶接インバーターをどのように選択するかという問題の最後の言葉ではありませんが、その価格は言うでしょう。 ここでは、他の多くのものと同様に、価格が品質を決定します。 今日の市場では、品質と価格の最適な比率を備えた優れた溶接機を見つけることができます。 しかし、最も安いのは中国の溶接装置です。 これらにはシングルボードモデルが含まれます。 それらの中で、主要な部分と要素は1つの高原に集められます。 過負荷時に焼損した場合、修理費用は新しいインバーターを購入するのと同じになります。 このモデルは、電源ケーブルを接続するための垂直に配置された電源コネクタによって識別できます。

追加機能

今日、溶接プロセス自体を簡素化する追加機能を備えた溶接インバーターがますます市場に出回っています。 これは初心者の溶接工にとって重要です(彼らがウクライナで言うように)。

- この機能は「アークフォース」と呼ばれ、アークのアフターバーナー(強度)です。 溶接する金属の表面に電極がくっつかないようにします。 自動的に増加します 定格電流溶接。

- HOT STARTは、アーク点火を簡素化する機能です。 これが従来の溶接変圧器を使用して行われる場合、経験豊富な溶接工でさえ困難な場合があります。 インバータでは、電極の電流が一瞬増加するため、アークが安定して燃焼します。

- アンチスティックは必要な機能です。 その助けを借りて、溶接されている金属部品の表面への電極の付着を取り除くことができます。 電極が詰まっていると、短絡の原因となる可能性があるため、デバイスはすぐにオフになります。

そしてもう1つの選択基準。 あなたの家のためのインバーター溶接機を選ぶ前に、あなたはについての情報を集める必要があります サービスセンターあなたの街では、必要に応じて、あなたが選んだモデルを修理することができます。 そのようなセンターがあれば、選択したデバイスを安全に購入できます。

最高の溶接インバーターの評価

そして最後の選択基準はモデルです。 デバイスの信頼性評価を見て、最高のトップ10を決定しましょう。 選択は、消費者や専門家からのフィードバックに基づいています。 そのため、トップ10に含まれています。

- アーク溶接に最適な手動式溶接インバータ。 FUBAG IR 200、SVAROG ARC 205、RESANTASAI220。

- 優れた半自動溶接インバーター。 AURORA OVERMAN 180、SVAROG EASY MIG 160、ELITECHIS190P。

- ユニバーサルモデル(信頼性が高い)。 TORUS200СSuper、SVAROG TECH ARC 205 B、FORCING 161、KEDRMIG160GDM。

上位10位の企業や企業は、溶接装置の製造における豊富な経験を持っています。 彼らは彼らのカテゴリーのリーダーです。 彼らのラインナップには予算の選択肢があり、高価ですが多機能のものがあります。 したがって、(信頼性の観点から)優れた溶接インバーターを選択することは、今日の問題ではありません。 それを選ぶとき、あなたがあなたのガレージまたは家に持ちたい提案されたモデルのどのオプションを必ず考慮してください。

Svarogはすべてのカテゴリに存在することに注意してください。 これはロシアと中国の共同プロジェクトです。 このブランドのデバイスは、手動アーク溶接を備えた従来のインバーターとしても、アルゴンアーク溶接機としても機能します。 確かに、アルミニウムを溶接することができる交流モードへのスイッチがないため、アルゴン溶接では完全には機能しません。 高い人気は、このモデルが販売されている地域を拡大するのに役立ちました。 今日、ロシアのほぼすべての場所でSvarogインバーターを購入できます。

トピックに関する結論

家庭用または夏用のコテージに適した溶接インバーターの質問に答えるときは、その動作条件に注意を払わないでください。 すべての溶接機の中で、要件に合ったものを購入することをお勧めします。 そして、要件はそれほど複雑ではありません-彼は長い間問題なく仕事をしました。 そしてこれのためにあなたは選択基準を通過しなければならないでしょう:デバイス自体と電源の技術的特徴。 ビデオを必ずご覧ください-あなたの家に適した溶接インバーターを選択する方法。 安価なオプションよりも高品質で高価なオプションを選択する方が良いことを忘れないでください。