De quoi est composé un moteur à courant continu ? Moteur CC sans balais

moteur électrique courant continu a été inventé avant d'autres types de machines qui convertissent énergie électrique en mécanique. Malgré le fait que plus tard, les moteurs ont été les plus largement utilisés courant alternatif, il existe des applications où il n'y a pas d'alternative aux moteurs à courant continu.

Moteur CC et CA

Historique des inventions

Moteur électrique Jacobi.

Afin de comprendre le principe de fonctionnement des moteurs électriques à courant continu (moteurs à courant continu), nous nous tournons vers l'histoire de sa création. Ainsi, la première preuve expérimentale que l'énergie électrique peut être convertie en énergie mécanique a été démontrée par Michael Faraday. En 1821, il a mené une expérience avec un conducteur descendu dans un récipient rempli de mercure, au fond duquel se trouvait un aimant permanent. Après avoir appliqué de l'électricité au conducteur, il a commencé à tourner autour de l'aimant, démontrant sa réaction au champ magnétique présent dans le vaisseau. L'expérience de Faraday n'a pas trouvé d'application pratique, mais a prouvé la possibilité de créer des machines électriques et a donné lieu au développement de l'électromécanique.

La première Moteur électrique le courant continu, basé sur le principe de la rotation de la partie mobile (rotor), a été créé par le physicien-mécanicien russe Boris Semenovich Jacobi en 1834. Cet appareil fonctionnait comme suit :

Le principe décrit a été utilisé dans un moteur que Jacobi a installé dans un bateau avec 12 passagers en 1839. Le navire se déplaçait par à-coups à une vitesse de 3 km/h à contre-courant (selon d'autres sources - 4,5 km/h), mais a réussi à traverser la rivière et à débarquer des passagers sur le rivage. Une batterie de 320 cellules galvaniques a été utilisée comme source d'alimentation et le mouvement a été effectué à l'aide de roues à aubes.

Une étude plus approfondie de la question a conduit les chercheurs à résoudre une foule de questions concernant les sources d'énergie qu'il est préférable d'utiliser, comment améliorer ses performances et optimiser ses dimensions.

En 1886, Frank Julian Sprague a conçu pour la première fois un moteur électrique à courant continu, de conception similaire à ceux utilisés aujourd'hui. Il mettait en œuvre le principe d'auto-excitation et le principe de réversibilité de la machine électrique. À ce moment-là, tous les moteurs de ce type sont passés à l'alimentation à partir d'une source plus appropriée - un générateur de courant continu.

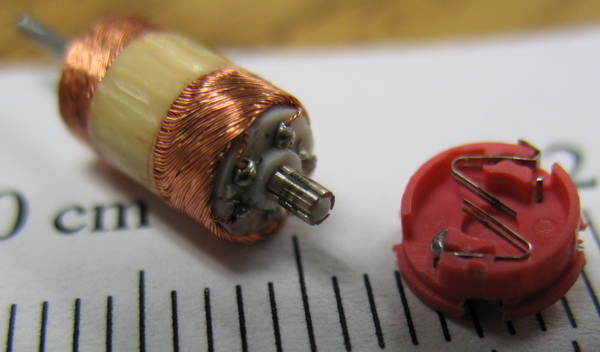

L'unité de ramassage des brosses fournit connexion électrique chaînes de rotor avec chaînes situées dans la partie fixe de la machine

Appareil et principe de fonctionnement

Dans les DPT modernes, le même principe d'interaction d'un conducteur chargé avec un champ magnétique est utilisé. Avec l'amélioration de la technologie, l'appareil n'est complété que par certains éléments qui améliorent les performances. Par exemple, de nos jours, les aimants permanents ne sont utilisés que dans les moteurs de faible puissance, car dans les grosses machines, ils prendraient trop de place.

Le principe de base

Les premiers prototypes de moteurs de ce type étaient nettement plus simples que les appareils modernes. Leur dispositif primitif ne comprenait qu'un stator de deux aimants et une armature avec des enroulements auxquels du courant était appliqué. Après avoir étudié le principe de l'interaction des champs magnétiques, les concepteurs ont déterminé l'algorithme de fonctionnement du moteur suivant :

- L'alimentation crée un champ électromagnétique sur les enroulements d'induit.

- Pôle électro champ magnétique repoussée des mêmes pôles du champ d'un aimant permanent.

- L'armature, ainsi que l'arbre sur lequel elle est fixée, tournent en fonction du champ répulsif de l'enroulement.

Cet algorithme fonctionnait parfaitement en théorie, mais en pratique, les créateurs des premiers moteurs étaient confrontés à des problèmes spécifiques qui empêchaient le fonctionnement de la machine :

- Position morte à partir de laquelle le moteur ne peut pas démarrer - lorsque les pôles sont exactement orientés l'un devant l'autre.

- Impossibilité de démarrer en raison d'une forte résistance ou d'une faible répulsion des pôles.

- Le rotor s'arrête après un tour. Cela est dû au fait qu'après avoir traversé la moitié du cercle, l'attraction de l'aimant n'a pas accéléré, mais a ralenti la rotation du rotor.

La solution au premier problème a été trouvée assez rapidement - pour cela, il a été proposé d'utiliser plus de deux aimants. Plus tard, plusieurs enroulements et un ensemble collecteur-balai ont été inclus dans le dispositif moteur, qui alimentait une seule paire d'enroulements à un certain moment.

Le système d'alimentation en courant collecteur-balai résout également le problème du freinage du rotor - la commutation de polarité se produit jusqu'au moment où la rotation du rotor commence à ralentir. Cela signifie que pendant un tour du moteur il y a au moins deux inversions de polarité.

Le problème des faibles courants d'appel est discuté ci-dessous dans une section séparée.

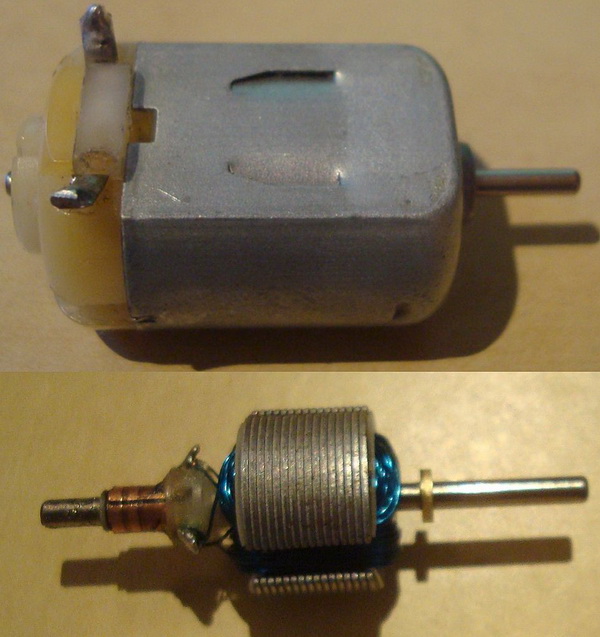

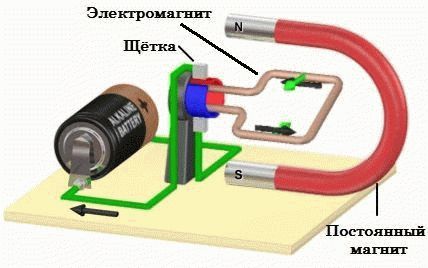

Concevoir

Ainsi, un aimant permanent est fixé sur le carter du moteur, formant avec lui un stator à l'intérieur duquel se trouve le rotor. Une fois la puissance appliquée à l'enroulement d'induit, un champ électromagnétique apparaît qui interagit avec le champ magnétique du stator, ce qui entraîne la rotation du rotor, qui est monté de manière rigide sur l'arbre. Pour transmission courant électrique de la source à l'induit, le moteur est équipé d'un ensemble collecteur-balais, composé de :

- Collectionneur. Il s'agit d'un anneau collecteur de courant de plusieurs sections séparées par un matériau diélectrique, relié aux enroulements d'induit et monté directement sur l'arbre du moteur.

- Brosses en graphite. Ils ferment le circuit entre le collecteur et la source d'alimentation à l'aide de balais qui sont pressés contre les plages de contact du collecteur par des ressorts de pression.

Les enroulements d'induit sont connectés à une extrémité les uns aux autres et à l'autre extrémité aux sections de collecteur, formant ainsi un circuit le long duquel le courant circule selon le parcours suivant : balai d'entrée -> enroulement du rotor -> balai de sortie.

Réduit schéma(Fig. 3) montre le principe de fonctionnement d'un moteur à courant continu primitif avec un collecteur à deux sections:

- Dans cet exemple, nous considérerons la position de départ du rotor comme indiqué sur le schéma. Ainsi, après l'alimentation de la brosse inférieure, marquée d'un «+», le courant traverse l'enroulement et crée un champ électromagnétique autour de celui-ci.

- Selon la règle de la vrille, le pôle nord de l'ancre est formé dans la partie inférieure gauche et le pôle sud est formé dans la partie supérieure droite. Étant situés près des pôles du stator du même nom, ils commencent à se repousser, mettant ainsi le rotor en mouvement, qui continue jusqu'à ce que les pôles opposés soient à une distance minimale l'un de l'autre, c'est-à-dire qu'ils arrivent à la position finale (Fig. 1).

- La conception du collecteur à ce stade entraînera une inversion de polarité sur les enroulements d'induit. En conséquence, les pôles des champs magnétiques seront à nouveau à courte portée et commenceront à se repousser.

- Le rotor fait un tour complet, et le collecteur inverse à nouveau la polarité, poursuivant son mouvement.

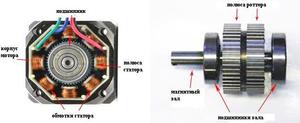

Pièces de moteur à courant continu

Ici, comme déjà noté, le principe de fonctionnement d'un prototype primitif est démontré. Les vrais moteurs utilisent plus de deux aimants, et le commutateur se compose de plusieurs plots de contact, ce qui assure une rotation en douceur.

Dans les moteurs de forte puissance, l'utilisation d'aimants permanents n'est pas possible en raison de leur grande taille. Une alternative pour eux est un système de plusieurs tiges conductrices, chacune ayant son propre enroulement connecté aux barres omnibus d'alimentation. Les pôles du même nom sont inclus dans le réseau en série. De 1 à 4 paires de pôles peuvent être présentes sur le corps, et leur nombre doit correspondre au nombre de balais collecteurs de courant sur le collecteur.

Les moteurs électriques conçus pour une puissance élevée présentent un certain nombre d'avantages fonctionnels par rapport à leurs homologues "plus légers". Par exemple, la disposition locale des balais collecteurs de courant les fait tourner d'un certain angle par rapport à l'arbre pour compenser le freinage de l'arbre, appelé "réaction d'induit".

Courants de démarrage

L'équipement progressif du rotor du moteur d'éléments supplémentaires qui assurent son fonctionnement ininterrompu et excluent le freinage sectoriel, pose le problème de son démarrage. Mais tout cela augmente le poids du rotor - compte tenu de la résistance de l'arbre, il devient plus difficile de le pousser de sa place. La première solution à ce problème qui vient à l'esprit peut être d'augmenter le courant fourni au démarrage, mais cela peut entraîner des conséquences désagréables :

- le disjoncteur de la ligne ne résistera pas au courant et s'éteindra;

- les fils de bobinage brûleront à cause de la surcharge;

- les secteurs de commutation sur le collecteur seront soudés à cause de la surchauffe.

Par conséquent, une telle décision peut être qualifiée de demi-mesure plutôt risquée.

En général, ce problème est le principal inconvénient des moteurs à courant continu, mais comprend leur principal avantage, grâce auquel ils sont indispensables dans certains domaines. Cet avantage réside dans le transfert direct du couple immédiatement après le démarrage - l'arbre (s'il commence à bouger) tournera avec n'importe quelle charge. Les moteurs à courant alternatif ne sont pas capables de cela.

Jusqu'à présent, ce problème n'a pas été complètement résolu. À ce jour, pour démarrer de tels moteurs, un démarreur automatique est utilisé, dont le principe de fonctionnement est similaire à une boîte de vitesses automobile:

- Tout d'abord, le courant augmente progressivement jusqu'à la valeur de départ.

- Après le «décalage» de l'endroit, la valeur actuelle chute brusquement et augmente à nouveau en douceur «en ajustant la rotation de l'arbre».

- Après avoir atteint la valeur limite, l'intensité du courant diminue à nouveau et « s'ajuste ».

Ce cycle se répète 3-5 fois(Fig. 4) et résout la nécessité de démarrer le moteur sans l'apparition de charges critiques dans le réseau. En fait, il n'y a toujours pas de démarrage "en douceur", mais l'équipement fonctionne en toute sécurité, et le principal avantage du moteur à courant continu - le couple - est préservé.

Schémas de câblage

Le raccordement d'un moteur à courant continu est un peu plus difficile qu'avec des moteurs à courant alternatif.

Pour les moteurs de haute et puissance moyenne, en règle générale, il existe des contacts spéciaux de l'enroulement d'excitation (OV) et des armatures placées dans boîte à bornes. Le plus souvent, la tension de sortie de la source est appliquée à l'armature et le courant, généralement ajusté par un rhéostat, est appliqué à l'OB. La vitesse de rotation du moteur dépend directement de l'intensité du courant appliqué à l'enroulement d'excitation.

Il existe trois schémas principaux pour activer l'induit et l'enroulement d'excitation des moteurs à courant continu:

- L'excitation série est utilisée dans les moteurs qui nécessitent un courant important au démarrage (véhicules électriques, matériel de location, etc.). Ce régime fournit connexion série OV et ancres à la source. Après application de la tension, des courants de même amplitude traversent les enroulements d'induit et OB.Il convient de garder à l'esprit que la réduction de la charge sur l'arbre même d'un quart avec une excitation séquentielle entraînera une forte augmentation de la vitesse, ce qui peut entraîner panne moteur, ce circuit est donc utilisé dans des conditions de charge constante.

- L'excitation parallèle est utilisée dans les moteurs qui assurent le fonctionnement des machines-outils, des ventilateurs et d'autres équipements qui n'exercent pas une charge élevée sur l'arbre au moment du démarrage. Dans ce circuit, un enroulement indépendant est utilisé pour exciter l'OF, qui est le plus souvent régulé par un rhéostat.

- L'excitation indépendante est très similaire à l'excitation parallèle, mais dans ce cas, une source indépendante est utilisée pour alimenter l'OB, ce qui élimine l'apparition d'une connexion électrique entre l'armature et l'enroulement d'excitation.

Dans les moteurs électriques à courant continu modernes, des circuits mixtes peuvent être utilisés sur la base des trois décrits.

Réglage de la vitesse de rotation

La manière de réguler la vitesse du DPT dépend du schéma de sa connexion:

- Dans les moteurs à excitation parallèle, une diminution de la vitesse par rapport à la valeur nominale peut se faire en modifiant la tension d'induit, et une augmentation en affaiblissant le flux d'excitation. Pour augmenter la vitesse (pas plus de 4 fois par rapport à la valeur nominale), un rhéostat est ajouté au circuit OB.

- Avec une excitation en série, le réglage est facilement effectué par une résistance variable dans le circuit d'induit. Certes, cette méthode ne convient que pour réduire la vitesse et uniquement dans des rapports de 1: 3 ou 1: 2 (de plus, cela entraîne de grandes pertes dans le rhéostat). L'augmentation est effectuée à l'aide d'un rhéostat de réglage dans le circuit OB.

Ces circuits sont rarement utilisés dans les équipements de haute technologie modernes, car ils ont une plage de réglage étroite et d'autres inconvénients. De nos jours, des circuits de commande électroniques sont de plus en plus créés à ces fins.

Inverser

Afin d'inverser (inverser) la rotation d'un moteur à courant continu, il faut :

- avec excitation série - il suffit de changer la polarité des contacts d'entrée ;

- avec excitation mixte et parallèle - il est nécessaire de changer le sens du courant dans l'enroulement d'induit; rupture de la RH peut conduire à une augmentation critique de la dose injectée force électromotrice et la rupture de l'isolation des fils.

Champ d'application

Comme vous l'avez déjà compris, l'utilisation de moteurs à courant continu est conseillée dans des conditions où une connexion permanente ininterrompue au réseau n'est pas possible. Un bon exemple ici serait un démarreur de voiture poussant un moteur combustion interne"de la place", ou des jouets pour enfants avec un moteur. Dans ces cas, pour démarrer le moteur sont utilisés batteries rechargeables. À des fins industrielles, les DPT sont utilisés dans les laminoirs.

Le principal domaine d'application du DPT est le transport électrique. Les bateaux à vapeur, les locomotives électriques, les tramways, les trolleybus et autres similaires ont une très grande résistance au démarrage, qui ne peut être surmontée qu'à l'aide de moteurs à courant continu avec leur caractéristiques douces et large plage de réglage de la rotation. Compte tenu du développement et de la vulgarisation rapides des technologies de transport environnementales, la portée du DPT ne fait que s'étendre.

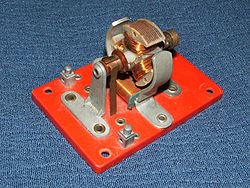

L'assemblage brosse-collecteur le plus simple

Avantages et inconvénients

En résumant tout ce qui précède, il est possible de décrire les avantages et les inconvénients caractéristiques des moteurs à courant continu par rapport à leurs homologues conçus pour fonctionner en courant alternatif.

Principaux avantages:

- Les DCT sont indispensables dans les situations où un fort couple de démarrage est nécessaire ;

- la vitesse de rotation de l'armature est facilement réglable ;

- Le moteur à courant continu est universel machine électrique, c'est-à-dire qu'il peut être utilisé comme générateur.

Principaux inconvénients :

- Les DPT ont un coût de production élevé ;

- l'utilisation d'un ensemble balai-collecteur entraîne la nécessité d'un entretien et d'une réparation fréquents ;

- Nécessite une alimentation CC ou des redresseurs pour fonctionner.

Les moteurs à courant continu, bien sûr, perdent face à leurs parents "variables" en termes de coût et de fiabilité, cependant, ils sont utilisés et seront utilisés, car les avantages de leur utilisation dans certains domaines dépassent catégoriquement tous les inconvénients.

une étincelle se produit. Cela réduit la fiabilité des machines et limite leur portée.

Un inconvénient important des DCT est la nécessité d'une conversion préalable de l'énergie électrique CA en énergie électrique CC pour eux.

13.2. Le dispositif et le principe de fonctionnement des moteurs à courant continu

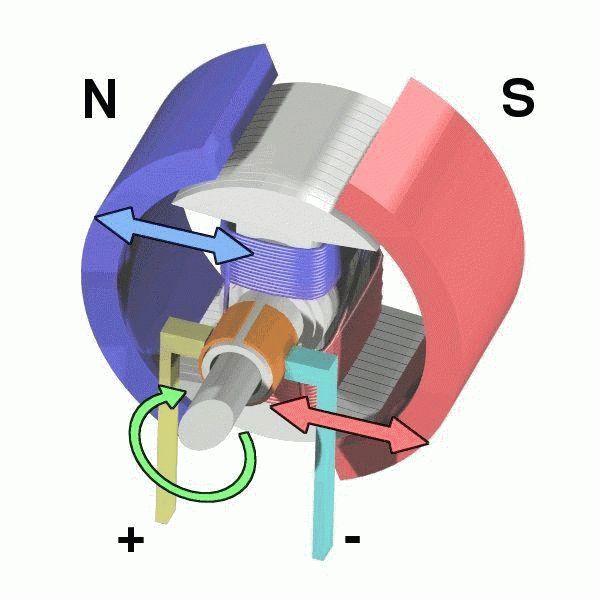

Les moteurs à courant continu se composent de trois parties principales :

– la partie fixe est un châssis avec une inductance ;

– partie tournante - ancre ;

– collecteur monté sur l'arbre de l'induit et tournant avec lui.

Inducteur - un système d'électroaimants fixes (pôles) installés autour de la circonférence sur le châssis de la machine, qui se composent de noyaux, de pièces polaires nécessaires pour créer la distribution requise du flux magnétique et des enroulements,

appelés enroulements d'excitation.

Les noyaux et les pièces polaires sont en tôle d'acier électrique.

Le lit - coulé ou soudé - est en fonte ou en acier, sur lequel sont installés des poteaux et des flasques de roulement, dans lesquels sont fixés les roulements de l'arbre d'induit. Le lit est aussi la culasse de la machine, assurant la fermeture du circuit magnétique.

Le but de l'inductance est de créer un flux magnétique lorsque le courant passe à travers l'enroulement de champ.

L'armature se compose d'un noyau denté et d'enroulements posés

dans rainures du noyau, appeléesenroulements d'ancre. Le noyau de l'induit est en tôle électrique

acier (0,5 mm d'épaisseur), à partir duquel des disques avec des rainures sont emboutis. Les disques sont recouverts d'un vernis isolant pour réduire les pertes par courants de Foucault.

Les enroulements d'induit sont des sections sous forme de bobines constituées de fil de cuivre isolé.

Les schémas d'enroulement sont en boucle ou en onde, les bobines peuvent être connectées en série et en parallèle. Un enroulement en boucle simple a des machines bipolaires de faible puissance

(jusqu'à 1 kW) et les machines d'une puissance supérieure à 500 kW ; un simple enroulement ondulé est utilisé pour les machines de faible et moyenne puissance (jusqu'à 500 kW) à une tension de 110 V et plus.

Le but de l'induit est de créer un couple électromagnétique en faisant interagir le courant dans l'enroulement d'induit avec le champ magnétique des pôles créé par le courant d'excitation.

Le collecteur est un cylindre creux constitué de plaques de cuivre en forme de coin (en forme de "queue d'aronde"), isolées les unes des autres et du corps. Les plaques collectrices sont également isolées de l'arbre de la machine.

Le collecteur assemblé est monté sur l'arbre d'induit. Les débuts et les extrémités de la section d'enroulement placées dans les rainures de l'armature sont soudées aux plaques collectrices.

Des balais électrographites fixes sont installés sur le collecteur. L'enroulement d'induit tournant est relié au circuit extérieur par un contact glissant entre les balais et le collecteur.

Les balais divisent l'enroulement d'induit fermé en branches parallèles, le nombre de branches parallèles est égal au nombre de balais, ainsi, la FEM sur les balais (la FEM de la machine) est égale à la FEM d'une branche parallèle.

Le collecteur est un convertisseur électromécanique et permet la création d'un couple constant dans la direction (pour les moteurs) en changeant la direction du courant dans les conducteurs de l'enroulement d'induit se déplaçant de la zone d'un pôle

dans le domaine d'un autre.

À Dans les générateurs, le collecteur assure le redressement de la FEM variable induite dans l'enroulement d'induit tournant.

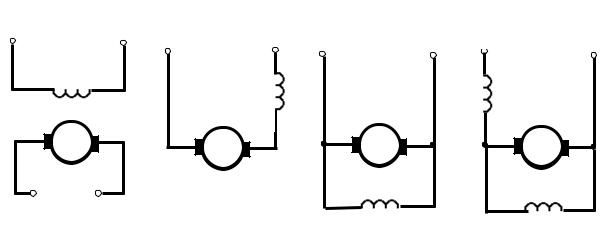

Désignation DPT sur schémas électriques et le principe de son fonctionnement sont illustrés à la Fig. 97a, b.

FEM |

||

La tension d'une source CC est appliquée aux bornes de l'armature fixe. Soit la direction du courant dans l'armature I I comme indiqué sur la Fig. 97b.

À enroulement d'excitation situé aux pôles de l'inducteur est également alimenté en courant continu, ce qui crée un champ magnétique pénétrant dans l'induit. Si les pôles de l'inducteur sont en matériau magnétique dur alors il se peut qu'il n'y ait pas d'enroulement d'excitation sur eux, le champ magnétique sera toujours créé par des pôles à magnétisation opposée (N et S).

En raison de l'interaction du champ magnétique des pôles et du courant d'induit, des forces électromagnétiques F EM se forment, qui créent un couple

M C F I ,

où C m est le coefficient de proportionnalité ; F est le flux d'excitation du DPT ; I I est le courant d'induit du DPT.

Dans une armature DPT tournant dans un champ magnétique, une FEM est induite, qui est opposée à la direction du courant d'induit, donc cette FEM est appelée retour ou contre-EMF

E CE F n,

où C E est le coefficient de proportionnalité ; Ф - flux d'excitation DPT ; n - fréquence de rotation DPT.

Équation moteur de base

Uc \u003d E + Iya Rya,

où U s est la tension du secteur, I i est le courant d'induit, R i est la résistance de l'enroulement d'induit.

D'où vient le courant d'induit

I i Uс R i E.

En remplaçant la valeur E dans cette expression, nous obtenons la vitesse du moteur à courant continu :

U c | je | |||

CEF |

||||

À partir de cette expression, on peut voir que la vitesse de rotation du DCT dépend de l'amplitude de la tension d'entrée, du courant d'excitation (flux

Ф I c ), résistance de la chaîne d'ancre R i et charge sur l'arbre I i .

13.3. Types de moteurs à courant continu

Selon la méthode de connexion de l'enroulement d'excitation et de l'enroulement d'induit, les DCT sont divisés en types suivants :

– DPT avec excitation indépendante (Fig. 98, a);

– DPT avec excitation séquentielle (Fig. 98, b);

– DPT avec excitation parallèle (Fig. 98, c);

– DPT avec excitation mixte (Fig. 98, d).

À DPT à excitation indépendanteenroulement d'excitation et l'enroulement d'induit est alimenté par différentes sources. L'enroulement d'excitation est désigné: H1 - H2 (Fig. 98, a).

Les moteurs de forte puissance sont généralement exécutés avec une excitation indépendante.

À Enroulement d'excitation d'excitation série DCT connectésuccessivementà l'enroulement d'induit, est appelé série (C1 - C2, Fig. 98, b).

À moteurs à excitation série, le couple sous charge augmente plus que celui des moteurs à excitation parallèle,tandis que le régime moteur est réduit. Cette propriété détermine l'utilisation généralisée du DPT dans les locomotives électriques de construction mécanique, les transports urbains.

Cependant, le démarrage du moteur avec une excitation en série sans charge est inacceptable, car le régime moteur peut dépasser la fréquence autorisée, ce qui peut entraîner un accident - le moteur tourne "en panne".

À DCT avec enroulement d'excitation d'excitation parallèle connecté en parallèle avec l'enroulement d'induit, appelé shunt

(W1 - W2, Fig. 98, c).

Les moteurs à excitation parallèle offrent une vitesse stable sous diverses charges et la possibilité d'une régulation en douceur de cette vitesse. Par conséquent, les DCT à excitation parallèle sont utilisés pour un entraînement électrique qui nécessite une vitesse constante sous diverses charges.

et régulation large et lisse de celui-ci. Z1

Les DCT à excitation mixte ont le couple de démarrage le plus élevé et sont utilisés lorsque des couples de démarrage importants sont requis ou lorsque des surcharges à court terme et des accélérations élevées sont possibles - par exemple, pour démarrer des compresseurs.

Selon les besoins, les enroulements d'excitation parallèles et série peuvent être connectés "selon" ou "opposés". Avec l'inclusion "consonne", les flux magnétiques des enroulements sont dirigés de la même manière et s'additionnent, avec "compteur" - ils sont soustraits.

Tous les moteurs électriques ne peuvent pas être appelés sans équivoque capables de fonctionner en courant continu. Fait référence au type de collecteur. Le dispositif, le principe de fonctionnement d'un moteur électrique à courant continu, est basé sur celui-ci. Le stator est constitué d'un ensemble d'enroulements, chacun ne fonctionnant que sur une partie limitée de l'arc de l'arbre. Sinon, le concept ne peut pas être réalisé.

Fonctionnement du moteur du collecteur

Les moteurs à capteur sont utilisés partout par les appareils électroménagers. 90% des applications domestiques appartiennent à ce segment. Moteurs pour machines à laver, aspirateurs, outils électriques. Une exception, appelons les réfrigérateurs, les ventilateurs, les éoliennes, certaines hottes. Causé par les exigences du silence. Quiconque a entendu comment roule une petite voiture à piles comprend. La nuit, vous pouvez entendre chaque bruissement, moteur à collecteur ferait du bruit. Essayez d'allumer le broyeur pendant une ou deux secondes à six heures du matin - vous comprendrez.

Selon la loi, le niveau de pression acoustique ne dépasse pas 30 dB la nuit. Sinon, la technique va interférer Sommeil réparateur. Le bruit est causé par le frottement des balais sur le collecteur, le rotor du moteur est relativement lourd, le moindre désalignement est donné dans les roulements. Il y a un jeu, la partie mobile est plus massive, l'effet acoustique est plus perceptible. Les moteurs à collecteur présentent de nombreux inconvénients, mais ils peuvent fonctionner en courant continu. Pour réduire les dimensions, réduisez le nombre de bobines. Un minimum de trois pôles est requis pour spécifier de manière unique le sens de rotation, et ils ne fonctionnent jamais en parallèle.

Le moteur collecteur des appareils électroménagers comporte un grand nombre de pôles de rotor. Vous trouverez ci-dessous un dessin simplifié pour DC. Le moteur du collecteur fonctionne dans un mode similaire, il y a plus d'aimants de stator, tous sont électriques. L'alimentation est fournie par une tension alternative de 220 volts. Venez au secret principal! Cela ne fait aucune différence d'alimenter le moteur du collecteur en courant alternatif continu. Du point de vue du profane. Il y a quelques fonctionnalités :

- Lorsqu'il est alimenté en courant continu, l'efficacité augmente. La puissance d'entrée est proportionnellement réduite, ce qui permet d'obtenir une plus grande efficacité d'utilisation. L'enroulement du stator est équipé de pas deux - trois conclusions. Lorsqu'il est alimenté en courant continu, une partie des spires est utilisée. Le courant alternatif traverse toute la bobine du stator.

- A champs constants, l'effet d'inversion d'aimantation disparaît. Réduit considérablement l'échauffement de l'acier électrique des circuits magnétiques du moteur à courant continu. Cela se traduit par les faibles exigences pour la fabrication de la base de palier du rotor et du stator. Il est possible de ne pas séparer les circuits magnétiques en plaques avec un vernis isolant. Quoi qu'il en soit, la plupart des moteurs à collecteur à courant continu conviennent également au fonctionnement en courant alternatif. Les circuits magnétiques sont constitués de plaques d'acier électrique.

- Un avantage indirect est la stabilité à vitesse plus élevée. Pour réguler la vitesse de rotation en courant continu, on utilise une modification de l'amplitude de la tension, en courant alternatif, une partie de la sinusoïde le long de la ligne électrique est coupée à l'aide d'une clé à thyristor. La dernière option est utilisée par les machines à laver.

- L'inversion sur courant alternatif s'effectue en commutant les enroulements. Changer le sens de l'inclusion les uns par rapport aux autres. Procédures en Machine à laver effectuer des relais spéciaux. Dans les moteurs à courant continu, le pôle du stator est remplacé par un aimant en fer (néodyme). Suffit de changer la polarité de l'alimentation pour obtenir l'inverse. L'opération peut être effectuée à l'aide d'un relais ou d'un contacteur. Si les bobinages sont alimentés en électricité, la recommutation permet de changer le sens de rotation de l'arbre.

Dans le moteur à collecteur des appareils électroménagers, le stator est connecté en série avec le rotor. Pour transférer l'énergie à l'arbre, un collecteur de courant est utilisé sous la forme d'un tambour divisé en sections. Des brosses en graphite avec des ressorts de serrage serviront d'électrodes. Sur le boîtier, les fils du stator et du rotor sont séparés, offrant la possibilité de mettre en œuvre la fonction inverse. Parmi les contacts, il peut y avoir des auxiliaires: trois sorties du capteur Hall (deux tachymètres), la fin du fusible thermique.

Au fur et à mesure que l'arbre tourne, les brosses passent progressivement à la section suivante, le pôle du rotor se déplace. Le stator reste au même endroit. Veuillez noter que la polarité change avec deux fois la fréquence du secteur (50 Hz), la nature de l'interaction reste la même. Comme les pôles se repoussent, contrairement aux pôles qui s'attirent. En raison de la distribution spéciale de l'enroulement, de la commutation avec le collecteur, le sens de rotation souhaité est assuré. L'indépendance du moteur vis-à-vis du type de tension d'alimentation (DC ou AC) se manifeste. Certaines caractéristiques de l'équipement de collecte qui sont uniques à ce type d'appareil, lisez ci-dessous.

Lorsque les brosses se déplacent sur le tambour, une étincelle est générée.

Principe de fonctionnement

Les varistances sont utilisées pour éteindre les étincelles.

La valeur EMF atteint une taille inacceptable, la résistance de protection diminue de plusieurs dizaines de milliers de fois, le courant en excès est court-circuité par le boîtier. Les varistances sont utilisées par paires. Combinez les deux balais à travers le carter du moteur du collecteur. Les prises d'aspirateur sont souvent dépourvues de borne de terre, elles sont fournies avec succès avec une protection par varistance. L'étincelle est fermée par un boîtier en acier, en raison de grandes tailles, il n'y a pas de chauffage de masse. Il est mortellement dangereux de prendre d'une main un moteur collecteur avec de telles fioritures, et de l'autre de saisir des structures métalliques mises à la terre (escaliers de secours ; eau, égouts, conduites de gaz ; pneus de paratonnerre ; tresses de câbles d'antenne).

Joues amovibles sur le corps

Le boîtier de l'outil électrique est fourni avec des joues amovibles, les brosses se changent en quelques minutes. Épargne la peine de démonter l'instrument pour Entretien. Un signe d'usure des balais est une forte étincelle. Le matériel est usé. Les nouvelles brosses produisent beaucoup d'étincelles lors du frottement. En cas d'usure, une baisse de puissance est constatée. La perceuse arrête de tourner la perceuse, le tambour de la machine à laver s'arrête au poids nominal du linge chargé. Il n'est pas toujours possible d'obtenir des brosses d'origine, les composants peuvent être affûtés à la taille requise avec un outil de meulage.

Révolutions étincelantes, décrochage

Des étincelles, des décrochages sont observés lorsque le tambour est sale. Le rotor est démonté et nettoyé avec un agent approprié (alcool).

Le dispositif du moteur à courant continu ne diffère pas des modèles fonctionnant sous tension alternative. Ce qui précède s'applique à tout type d'équipement.

Fonctionnement d'un moteur à courant continu

Il y a deux sections sous le collecteur de courant du moteur le plus simple. Le tambour collecteur a dégénéré. Chaque lamelle de contact (plaque sur l'arbre) effectue un demi-tour. Une brosse est alimentée par un potentiel positif, la seconde par un potentiel négatif, et la direction du champ magnétique des pôles change en conséquence. Deux sont actifs à tout moment (dans la construction décrite ci-dessus). Le stator peut être formé par un champ électrique constant ou un aimant métallique. Ce dernier est utilisé par les voitures pour enfants.

Comment fonctionne un moteur à courant continu. Supposons qu'au moment initial, les enroulements soient situés comme indiqué sur la figure. Dans notre exemple, il n'y a plus deux pôles, comme évoqué plus haut, mais trois. Le nombre minimum pour un démarrage stable d'un moteur électrique à courant continu dans la direction souhaitée. Les enroulements sont reliés par un circuit en étoile, chaque paire a un point commun. L'intensité du champ forme deux pôles négatifs, un positif. L'aimant permanent se tient comme indiqué sur la figure.

Schéma simplifié du boîtier DC

Tous les tiers de tour, le champ est redistribué pour que les pôles se décalent en fonction de l'évolution de la tension d'alimentation sur les lamelles. Sur le deuxième schéma, nous voyons: les numéros des enroulements se sont déplacés, l'image dans l'espace est restée. Gage de stabilité : un pôle est attiré par un aimant permanent, le second est repoussé. Si vous avez besoin d'obtenir une inversion, la polarité de connexion de la batterie (accumulateur) change. Le résultat est deux pôles positifs, un négatif. L'arbre se déplacera dans le sens antihoraire.

Nous pensons que le principe de fonctionnement d'un moteur électrique à courant continu est maintenant clair. Nous ajoutons que les moteurs à soupapes sont courants aujourd'hui. Beaucoup pensaient faire alterner les champs sur le stator, le rotor serait un aimant permanent. En première approximation, un moteur à soupapes. Le courant continu est fourni aux enroulements de stator souhaités via des touches de thyristor commutées. En conséquence, la distribution souhaitée du champ est créée.

Les avantages du système résident dans la réduction du nombre de pièces frottantes qui entraînent le besoin d'entretien et de réparation. L'unité de commande des thyristors est assez compliquée. Il est permis d'organiser la commutation à l'aide de lamelles. En même temps, la conception servira de capteur de position d'arbre grossier (plus ou moins la distance entre les plots de contact de l'axe de l'arbre). Les moteurs de vannes ne sont pas nouveaux. Largement utilisé dans des industries spécifiques. Aide à maintenir avec précision la fréquence de rotation. Dans la vie de tous les jours, les moteurs brushless sont difficiles à trouver. Une certaine similitude peut être vue dans la machine à laver. Nous parlons d'une pompe de vidange d'eau (le rotor est magnétique, uniquement en courant alternatif).

Les caractéristiques techniques des moteurs à courant continu sont meilleures que lorsqu'ils sont alimentés en courant alternatif. La classe d'appareils est largement utilisée. Le plus souvent, les moteurs à courant continu sont utilisés lorsqu'ils sont alimentés par des batteries de différents types. Quand il n'y a pas de choix. Les avantages du circuit d'alimentation permettront aux batteries de durer plus longtemps.

Les enroulements du stator et du rotor sont connectés en série, en parallèle. Ce dernier est appliqué lorsque l'arbre est chargé à l'état initial. Il y a une forte augmentation de la vitesse, ce qui peut avoir des conséquences négatives si le rotor se déplace trop facilement. Ils ont mentionné des subtilités similaires dans le sujet de la conception de moteurs de leurs propres mains.

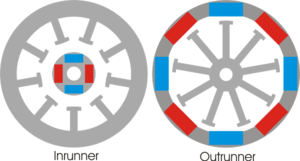

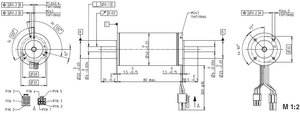

Un moteur à courant continu est un moteur électrique alimenté en courant continu. Si nécessaire, procurez-vous un moteur à couple élevé avec une vitesse relativement faible. Structurellement, les Inrunners sont plus simples du fait que le stator fixe peut servir de logement. Des dispositifs de montage peuvent y être montés. Dans le cas des Outrunners, toute la partie extérieure tourne. Le moteur est fixé par un essieu fixe ou des pièces de stator. Dans le cas d'un moteur-roue, la fixation s'effectue pour l'axe fixe du stator, les fils sont amenés au stator par un axe creux dont le diamètre est inférieur à 0,5 mm.

Il existe les types de moteurs à courant continu suivants :

Un moteur à courant alternatif est appelé moteur électrique alimenté par courant alternatif. Il existe les types de moteurs à courant alternatif suivants :

Il existe également un UKD (moteur à collecteur universel) avec la fonction de mode de fonctionnement à la fois sur courant alternatif et continu.

Un autre type de moteur est moteur pas à pas avec un nombre fini de positions de rotor. Une certaine position indiquée du rotor est fixée en alimentant les enroulements correspondants nécessaires. Lorsque la tension d'alimentation est supprimée d'un enroulement et transférée à d'autres, un processus de transition vers une autre position se produit.

Un moteur à courant alternatif lorsqu'il est alimenté par un réseau commercial n'atteint généralement pas des vitesses de plus de trois mille tours par minute. Pour cette raison, lorsqu'il est nécessaire d'obtenir des fréquences plus élevées, on utilise un moteur collecteur dont les avantages supplémentaires sont la légèreté et la compacité tout en conservant la puissance requise.

Parfois, un mécanisme de transmission spécial appelé multiplicateur est également utilisé, ce qui modifie les paramètres cinématiques de l'appareil en indicateurs techniques requis. Les ensembles collecteurs occupent parfois jusqu'à la moitié de l'espace de l'ensemble du moteur, de sorte que les moteurs à courant alternatif sont réduits en taille et en poids grâce à l'utilisation d'un convertisseur de fréquence, et parfois grâce à la présence d'un réseau avec fréquence accrue jusqu'à 400 Hz.

Parfois, un mécanisme de transmission spécial appelé multiplicateur est également utilisé, ce qui modifie les paramètres cinématiques de l'appareil en indicateurs techniques requis. Les ensembles collecteurs occupent parfois jusqu'à la moitié de l'espace de l'ensemble du moteur, de sorte que les moteurs à courant alternatif sont réduits en taille et en poids grâce à l'utilisation d'un convertisseur de fréquence, et parfois grâce à la présence d'un réseau avec fréquence accrue jusqu'à 400 Hz.

Toute ressource moteur à induction le courant alternatif est sensiblement plus élevé que le collecteur. Il est déterminé état d'isolation des enroulements et des roulements. Un moteur synchrone, lorsqu'il utilise un onduleur et un capteur de position du rotor, est considéré comme un analogue électronique d'un moteur à collecteur classique prenant en charge le fonctionnement en courant continu.

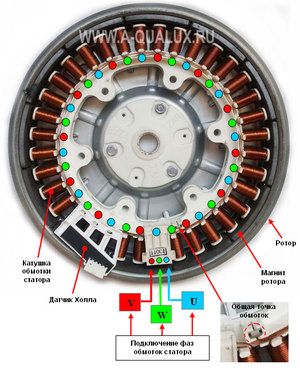

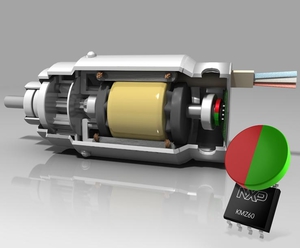

Moteur CC sans balais. Informations générales et appareil

Un moteur à courant continu sans balais est également appelé moteur triphasé sans balais. Il s'agit d'un dispositif synchrone dont le principe de fonctionnement est basé sur une régulation de fréquence auto-synchronisée, grâce à laquelle le vecteur (à partir de la position du rotor) du champ magnétique du stator est contrôlé.

Un moteur à courant continu sans balais est également appelé moteur triphasé sans balais. Il s'agit d'un dispositif synchrone dont le principe de fonctionnement est basé sur une régulation de fréquence auto-synchronisée, grâce à laquelle le vecteur (à partir de la position du rotor) du champ magnétique du stator est contrôlé.

Les contrôleurs de moteur de ce type sont souvent alimentés par courant continu d'où ils tirent leur nom. Dans la littérature technique anglophone, le moteur brushless est appelé PMSM ou BLDC.

Le moteur brushless a été créé principalement pour optimiser la n'importe quel moteur à courant continu en général. Des exigences très élevées ont été imposées à l'actionneur d'un tel dispositif (en particulier sur un microdrive à grande vitesse avec un positionnement précis).

Cela a peut-être conduit à l'utilisation de tels dispositifs CC spécifiques, sans balais moteurs triphasés, également appelé BDPT. Ils sont pratiquement identiques dans leur conception. moteurs synchrones courant alternatif, où la rotation du rotor magnétique se produit dans un stator feuilleté classique en présence d'enroulements triphasés, et le nombre de tours dépend de la tension et des charges du stator. Sur la base de certaines coordonnées du rotor, différents enroulements de stator sont commutés.

Les moteurs à courant continu sans balais peuvent exister sans capteurs séparés, cependant, ils sont parfois présents sur le rotor, comme un capteur Hall. Si l'appareil fonctionne sans capteur supplémentaire, alors les enroulements du stator servent d'élément de fixation. Ensuite, le courant apparaît en raison de la rotation de l'aimant, lorsque le rotor induit une FEM dans l'enroulement du stator.

Les moteurs à courant continu sans balais peuvent exister sans capteurs séparés, cependant, ils sont parfois présents sur le rotor, comme un capteur Hall. Si l'appareil fonctionne sans capteur supplémentaire, alors les enroulements du stator servent d'élément de fixation. Ensuite, le courant apparaît en raison de la rotation de l'aimant, lorsque le rotor induit une FEM dans l'enroulement du stator.

Si l'un des enroulements est désactivé, le signal induit sera mesuré et traité ultérieurement, cependant, un tel principe de fonctionnement est impossible sans un professeur de traitement du signal. Mais pour inverser ou freiner un tel moteur électrique, un circuit en pont n'est pas nécessaire - il suffira de fournir des impulsions de commande dans l'ordre inverse aux enroulements du stator.

Dans le VD (moteur commuté), l'inducteur sous la forme d'un aimant permanent est situé sur le rotor et l'enroulement d'induit sur le stator. En fonction de la position du rotor, la tension d'alimentation de tous les enroulements est formée moteur électrique. Lorsqu'il est utilisé dans de telles constructions du collecteur, sa fonction sera exécutée dans le moteur de la vanne par un interrupteur à semi-conducteur.

La principale différence entre les moteurs synchrones et sans balais est l'autosynchronisation de ces derniers à l'aide du DPR, qui détermine la fréquence proportionnelle de rotation du rotor et du champ.

Le plus souvent, un moteur à courant continu sans balais trouve une application dans les domaines suivants :

stator

Cet appareil a une conception classique et ressemble au même appareil d'une machine asynchrone. La composition comprend noyau d'enroulement en cuivre(posé autour du périmètre dans les rainures), qui détermine le nombre de phases, et le boîtier. Habituellement, les phases sinus et cosinus sont suffisantes pour la rotation et l'auto-démarrage, cependant, souvent le moteur de la vanne est réalisé en triphasé et même en quadriphasé.

Les moteurs électriques à force électromotrice inverse selon le type de bobinage sur l'enroulement du stator sont divisés en deux types :

- forme sinusoïdale;

- forme trapézoïdale.

Dans les types de moteurs correspondants, le courant électrique de phase évolue également selon le mode d'alimentation sinusoïdal ou trapézoïdal.

Rotor

Habituellement, le rotor est constitué d'aimants permanents avec deux à huit paires de pôles, qui, à leur tour, alternent du nord au sud ou vice versa.

Habituellement, le rotor est constitué d'aimants permanents avec deux à huit paires de pôles, qui, à leur tour, alternent du nord au sud ou vice versa.

Les aimants en ferrite sont les plus courants et les moins chers pour la fabrication du rotor, mais leur inconvénient est niveau faible induction magnétique, par conséquent, des dispositifs fabriqués à partir d'alliages de divers éléments de terres rares remplacent désormais ces matériaux, car ils peuvent fournir haut niveau induction magnétique, qui, à son tour, permet de réduire la taille du rotor.

RMR

Le capteur de position du rotor fournit retour d'information. Selon le principe de fonctionnement, l'appareil est divisé en sous-espèces suivantes:

- inductif;

- photo-électrique;

- Capteur à effet Hall.

Ce dernier type est le plus populaire en raison de sa propriétés sans inertie presque absolues et la possibilité de se débarrasser du retard dans les canaux de rétroaction par la position du rotor.

Système de contrôle

Le système de commande est constitué d'interrupteurs de puissance, parfois aussi de thyristors ou de transistors de puissance, comportant une grille isolée, conduisant à la collecte d'un onduleur de courant ou d'un onduleur de tension. Le processus de gestion de ces clés est le plus souvent mis en œuvre en utilisant un microcontrôleur, ce qui nécessite une énorme quantité d'opérations de calcul pour contrôler le moteur.

Principe d'opération

Le fonctionnement du moteur réside dans le fait que le contrôleur commute un certain nombre d'enroulements statoriques de manière à ce que le vecteur des champs magnétiques du rotor et du stator soit orthogonal. Avec PWM (modulation de largeur d'impulsion) le contrôleur contrôle le courant circulant dans le moteur et régule le couple exercé sur le rotor. La direction de ce moment agissant est déterminée par la marque de l'angle entre les vecteurs. Les degrés électriques sont utilisés dans les calculs.

La commutation doit être effectuée de manière à ce que Ф0 (flux d'excitation du rotor) soit maintenu constant par rapport au flux d'induit. Lorsqu'une telle excitation et le flux d'induit interagissent, il se forme un couple M qui tend à faire tourner le rotor et assure parallèlement la coïncidence de l'excitation et du flux d'induit. Cependant, lors de la rotation du rotor, les différents enroulements sont commutés sous l'influence du capteur de position du rotor, à la suite de quoi le flux d'induit tourne vers l'étape suivante.

La commutation doit être effectuée de manière à ce que Ф0 (flux d'excitation du rotor) soit maintenu constant par rapport au flux d'induit. Lorsqu'une telle excitation et le flux d'induit interagissent, il se forme un couple M qui tend à faire tourner le rotor et assure parallèlement la coïncidence de l'excitation et du flux d'induit. Cependant, lors de la rotation du rotor, les différents enroulements sont commutés sous l'influence du capteur de position du rotor, à la suite de quoi le flux d'induit tourne vers l'étape suivante.

Dans une telle situation, le vecteur résultant se décale et devient stationnaire par rapport au flux du rotor, ce qui, à son tour, crée le couple nécessaire sur l'arbre du moteur.

Gestion du moteur

Le contrôleur d'un moteur électrique à courant continu sans balais régule le moment agissant sur le rotor en modifiant la valeur de la modulation de largeur d'impulsion. La commutation est contrôlée et effectué par voie électronique, contrairement à l'habitude moteur à balais courant continu. Les systèmes de contrôle qui implémentent des algorithmes de modulation de largeur d'impulsion et de régulation de largeur d'impulsion pour le flux de travail sont également courants.

Les moteurs à commande vectorielle offrent la gamme la plus large connue pour le contrôle automatique de la vitesse. La régulation de cette vitesse, ainsi que le maintien de la liaison de flux au niveau requis, est due au convertisseur de fréquence.

Les moteurs à commande vectorielle offrent la gamme la plus large connue pour le contrôle automatique de la vitesse. La régulation de cette vitesse, ainsi que le maintien de la liaison de flux au niveau requis, est due au convertisseur de fréquence.

Une caractéristique de la régulation de l'entraînement électrique basée sur le contrôle vectoriel est la présence de coordonnées contrôlées. Ils sont dans un système fixe et converti en rotation, mettant en évidence une valeur constante proportionnelle aux paramètres contrôlés du vecteur, grâce à laquelle une action de contrôle est formée, puis une transition inverse.

Malgré tous les avantages d'un tel système, il s'accompagne également d'un inconvénient sous la forme de la complexité de la commande du dispositif de contrôle de la vitesse dans une large plage.

Avantages et inconvénients

De nos jours, dans de nombreuses industries, ce type de moteur est très demandé, car le moteur à courant continu sans balais combine presque tous les plus meilleures qualités moteurs sans contact et autres types de moteurs.

Les avantages indéniables du moteur brushless sont :

Malgré des points positifs importants, moteur à courant continu sans balais a aussi quelques inconvénients :

Sur la base de ce qui précède et du sous-développement de l'électronique moderne dans la région, beaucoup considèrent toujours qu'il est approprié d'utiliser un moteur asynchrone conventionnel avec un convertisseur de fréquence.

Moteur CC sans balais triphasé

Ce type de moteur a d'excellentes performances, en particulier lors de la commande au moyen de capteurs de position. Si le moment de résistance varie ou n'est pas connu du tout, et aussi s'il est nécessaire d'atteindre couple de démarrage plus élevé le contrôle par capteur est utilisé. Si le capteur n'est pas utilisé (généralement dans les ventilateurs), le contrôle élimine le besoin de communication filaire.

Caractéristiques de la commande d'un moteur brushless triphasé sans capteur de position :

Caractéristiques de contrôle moteur triphasé sans balais avec codeur de position en prenant l'exemple d'un capteur à effet Hall :

Conclusion

Un moteur à courant continu sans balais présente de nombreux avantages et constituera un choix valable pour une utilisation à la fois par un spécialiste et par un simple profane.

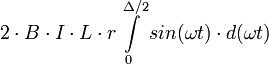

Il a deux positions du rotor (deux "points morts"), à partir desquelles l'auto-démarrage est impossible, et un couple irrégulier, en première approximation (le champ magnétique des pôles statoriques B est uniforme (homogène), etc.) égal à

Où est le nombre de tours de l'enroulement du rotor, est l'induction du champ magnétique des pôles du stator, est le courant dans l'enroulement du rotor [A], est la longueur de la partie active du tour d'enroulement [m], est la distance de l'axe du rotor à la partie travaillante du tour d'enroulement du rotor (rayon) [m] , - sinus de l'angle entre la direction du pôle nord-sud du stator et la même direction dans le rotor [rad], - vitesse angulaire[rad/sec], - temps [sec].

En raison de la présence de la largeur angulaire des balais et de l'écart angulaire entre les plaques (lamelles) du collecteur dans le moteur de cette conception, certaines parties de l'enroulement du rotor sont court-circuitées dynamiquement en permanence par les balais. Le nombre de parties court-circuitées de l'enroulement du rotor est égal au nombre de balais. Ces parties court-circuitées de l'enroulement du rotor ne participent pas à la génération du couple total.

La partie totale de la cage d'écureuil du rotor dans les moteurs à un collecteur est égale à :

![]() , où n est le nombre de brosses, alfa est la largeur angulaire d'une brosse [radian].

, où n est le nombre de brosses, alfa est la largeur angulaire d'une brosse [radian].

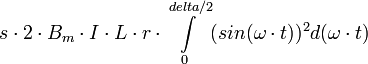

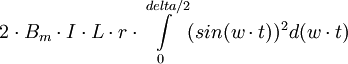

Sans tenir compte des parties du couple court-circuitées par les balais, le couple moyen s des cadres (tours) avec courant par tour est égal à l'aire sous la courbe de couple intégral divisée par la longueur de la période (1 tour = ):

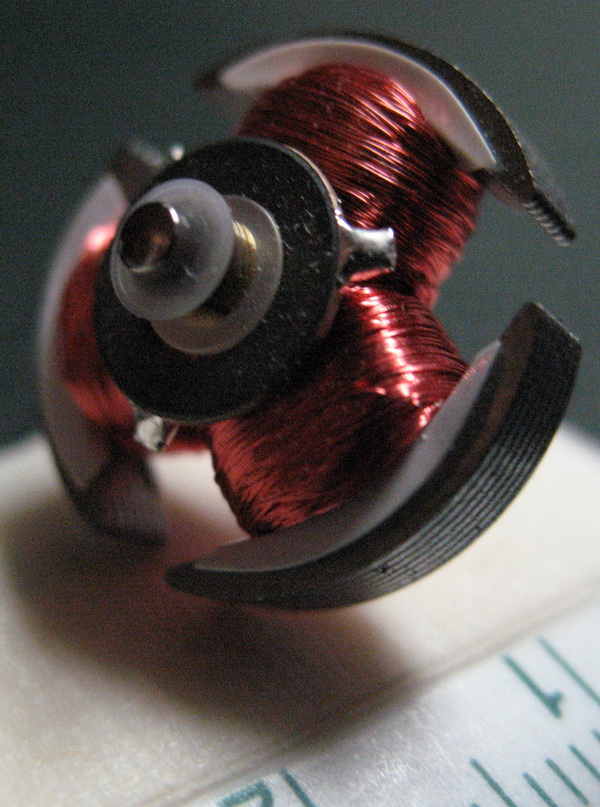

Riz. 2 Moteur à collecteur DC avec stator bipolaire et rotor tripolaire

Le moteur de la fig. 2 se compose d'un électroaimant sur le stator (stator bipolaire) avec des pôles prononcés et un enroulement, un rotor tripolaire avec des pôles prononcés et trois enroulements (les enroulements du rotor peuvent être connectés en étoile ou en triangle), un balai-collecteur assemblage à trois plaques (lamelles) et à deux brosses. L'auto-démarrage est possible à partir de n'importe quelle position du rotor. Il a moins de couple irrégulier qu'un moteur à rotor bipolaire (Fig. 1).

L'abréviation DCT (moteur à courant continu) est malheureuse, car le nom "moteur à courant alternatif" a la même abréviation - DCT. Mais comme les moteurs à courant alternatif sont divisés en moteurs asynchrones (AD) et synchrones (SD), l'abréviation DPT est appelée moteurs à courant continu.

stator

Sans tenir compte des parties du couple court-circuitées par les balais, le couple moyen par tour (période) est égal à l'aire sous la courbe de couple intégral divisée par la longueur de la période :

Avec s tours dans l'enroulement

Deux boucles avec courant dans un champ magnétique uniforme des pôles du stator

Si vous installez un deuxième châssis sur le rotor de la machine, décalé par rapport au premier d'un angle π / 2, vous obtenez alors un rotor à quatre pôles. Moment de la deuxième image :

Le moment total des deux portiques :

Ainsi, il s'avère que le couple dépend de l'angle de rotation du rotor, mais l'inégalité est moindre qu'avec un seul cadre. De plus, un démarrage automatique à partir de n'importe quelle position du rotor est ajouté. Dans ce cas, le second châssis nécessitera un second collecteur (ensemble brosse-collecteur). Les deux nœuds sont connectés en parallèle, tandis que la commutation de courant dans le cadre se produit à des intervalles avec le courant le plus faible dans le cadre, avec connexion série la commutation de courant dans l'un des châssis (coupure de circuit) se produit pendant courant maximal dans un autre cadre. En pratique, du fait que la largeur angulaire de la brosse α [rad] est légèrement inférieure à la largeur angulaire de l'espace β [rad] entre les plaques collectrices (lamelles) huit petites parties sous la courbe de couple égales à

, où Δ = β − α , ne participent pas à la création du couple total.

, où Δ = β − α , ne participent pas à la création du couple total.

Châssis avec courant dans un champ magnétique non uniforme des pôles du stator

Si le champ magnétique des pôles du stator n'est pas uniforme et change par rapport aux tiges du châssis conformément à la loi

Alors le couple pour une tige sera égal à

pour deux cannes

pour un cadre de bobines

Les quatre parties sous la courbe de couple égales à

.

.

Sans tenir compte des parties du couple court-circuitées par les balais, le couple moyen par tour (période) est égal à l'aire sous la courbe intégrale divisée par la longueur de la période :

Avec s tours dans l'enroulement

Deux boucles avec courant dans un champ magnétique non uniforme des pôles du stator

Pour la deuxième image (cosinus) ,

le couple de la deuxième image (cosinus) sera égal à

le couple total des deux cadres est égal à

Ceux. est constant et ne dépend pas de l'angle de rotation du rotor.

En pratique, en raison de l'écart, les huit petites pièces sous la courbe de couple sont égales

chaque

chaque

ne participent pas à la création du couple.

Le rotor est un aimant permanent et les enroulements du stator sont commutés circuits électroniques- onduleurs. Les moteurs sans balais peuvent être monophasés (deux "points morts"), biphasés (sinus-cosinus), triphasés ou plus.

Un moteur à courant continu sans balais avec un redresseur (pont) peut remplacer un moteur à collecteur universel (UKD).

Gestion DPT

Caractéristique mécanique du DPT

La dépendance de la fréquence au moment sur l'arbre DCT. Affiché sous forme de graphique. L'axe horizontal (abscisse) est le moment sur l'arbre du rotor, l'axe vertical (ordonnée) est la vitesse du rotor. La caractéristique mécanique du DPT est une droite à pente négative.

La caractéristique mécanique du DCT est construite à une certaine tension d'alimentation des enroulements du rotor. Dans le cas de construction de caractéristiques pour plusieurs valeurs de tension d'alimentation, on parle d'une famille de caractéristiques mécaniques DCT.

Caractéristique de réglage DPT

Dépendance de la vitesse du rotor à la tension d'alimentation des enroulements du rotor du moteur à courant continu. Affiché sous forme de graphique. L'axe horizontal (abscisse) est la tension d'alimentation des enroulements du rotor, l'axe vertical (ordonnée) est la vitesse du rotor. La caractéristique de contrôle DPT est une ligne droite avec une pente positive.

La caractéristique de contrôle du DPT est construite à un certain moment développé par le moteur. Dans le cas de la construction de caractéristiques de contrôle pour plusieurs valeurs du couple sur l'arbre du rotor, on parle d'une famille de caractéristiques de contrôle du DPT.