Първият двигател с вътрешно горене в света. Рудолф Дизел - изобретател на двигателя с вътрешно горене

Историята на създаването на двигатели вътрешно горенегазовите лампи започнаха да се конкурират успешно със скъпите свещи. Газът за осветление обаче беше подходящ не само за осветление.

През 1801 г. Le Bon издава патент за дизайна на газов двигател. Принципът на действие на тази машина се основава на добре известното свойство на открития от него газ: сместа му с въздух експлодира при запалване, освобождавайки голямо количество топлина. Продуктите от горенето бързо се разширяват, оказвайки силен натиск върху околен свят. Чрез създаване на подходящи условия е възможно да се използва освободената енергия в интерес на човека. Двигателят Lebon имаше два компресора и смесителна камера. Единият компресор трябваше да изпомпва сгъстен въздух в камерата, а другият сгъстен лек газ от газовия генератор. След това газовъздушната смес попаднала в работния цилиндър, където се запалила. Двигателят е с двойно действие, т.е. работните камери действат последователно от двете страни на буталото. По същество Льо Бон подхранва идеята за двигател с вътрешно горене, но през 1804 г. умира, преди да успее да оживи изобретението си.

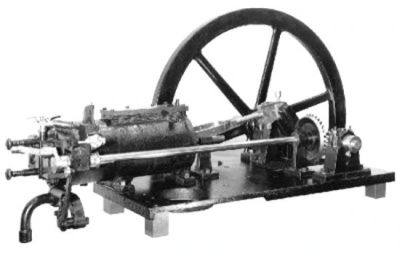

През следващите години няколко изобретатели от различни страни се опитаха да създадат работещ двигател, използвайки осветителен газ. Всички тези опити обаче не доведоха до появата на пазара на двигатели, които биха могли успешно да се конкурират с парната машина. Честта да създаде комерсиално успешен двигател с вътрешно горене принадлежи на белгийския инженер Жан Етиен Леноар. Докато работи в завод за галванопластика, Леноар излезе с идеята, че сместа въздух-гориво в газов двигател може да се запали с електрическа искра и реши да построи двигател въз основа на тази идея.

Леноар не успя веднага. След като стана възможно производството на всички части и сглобяването на машините, през 1864 г. вече бяха произведени над 300 такива двигателя с различен капацитет. След като забогатя, Леноар спря да работи върху подобряването на колата си и това предопредели нейната съдба - тя беше изтласкана от пазара от по-усъвършенстван двигател, създаден от немския изобретател Август Ото.

През 1864 г. той получава патент за своя модел газов двигател и през същата година сключва споразумение с богатия инженер Ланген за използване на това изобретение. Скоро е създадена фирмата "Ото и компания".

На пръв поглед двигателят Otto представлява стъпка назад от двигателя Lenoir. Цилиндърът беше вертикален. Въртящият се вал беше поставен над цилиндъра отстрани. По оста на буталото към него беше прикрепена релса, свързана с вала. Двигателят работеше по следния начин. Въртящият се вал повдигна буталото с 1/10 от височината на цилиндъра, в резултат на което под буталото се образува разредено пространство и се засмуква смес от въздух и газ. След това сместа се запали. Нито Ото, нито Ланген имаха достатъчно познания по електротехника и изоставиха електрическото запалване. Запалили са се с открит пламък през тръба. По време на експлозията налягането под буталото се увеличи до приблизително 4 atm. Под въздействието на това налягане буталото се повдигна, обемът на газа се увеличи и налягането падна. Когато буталото беше повдигнато, специален механизъм откачи релсата от вала. Буталото, първо под налягане на газ, а след това по инерция, се издигна, докато под него се създаде вакуум. Така енергията на изгореното гориво се използва в двигателя с максимална пълнота. Това беше основната оригинална находка на Ото. Ходът надолу на буталото започна под действието на атмосферното налягане и тъй като двигателите Otto бяха почти пет пъти по-икономични от двигателите Lenoir, те веднага станаха много търсени. През следващите години са произведени около пет хиляди от тях. Ото работи усилено, за да подобри дизайна им. Скоро скоростната рейка беше заменена с манивела. Но най-значимото от неговите изобретения идва през 1877 г., когато Ото издава патент за нов четиритактов двигател. Този цикъл все още е в основата на работата на повечето газови и бензинови двигатели и до днес. През следващата година новите двигатели вече са пуснати в производство.

Четиритактовият цикъл е най-голямото техническо постижение на Ото. Но скоро се оказа, че няколко години преди изобретяването му точно същият принцип на работа на двигателя е описан от френския инженер Бо дьо Рош. Група френски индустриалци оспорват патента на Ото в съда. Съдът счете аргументите им за убедителни. Правата на Ото, произтичащи от неговия патент, бяха значително намалени, включително анулирането на неговия монопол върху четиритактовия цикъл.

Въпреки че конкурентите започнаха производството на четиритактови двигатели, моделът Otto, разработен в продължение на много години на производство, все още беше най-добрият и търсенето за него не спря. До 1897 г. са произведени около 42 хиляди от тези двигатели с различен капацитет. Въпреки това, фактът, че лекият газ се използва като гориво, значително стеснява обхвата на първите двигатели с вътрешно горене. Броят на осветителните и газовите инсталации беше незначителен дори в Европа, а в Русия имаше само две от тях - в Москва и Санкт Петербург.

Следователно търсенето на ново гориво за двигателя с вътрешно горене не спря. Някои изобретатели се опитаха да използват чифт zhiBrayton като газ през същата 1872 г., той излезе с един от първите така наречени "изпарителни" карбуратори, но той действаше незадоволително.

Работещ бензинов двигател се появи едва десет години по-късно. Изобретен е от немския инженер Юлиус Даймлер. Дълги години е работил за фирма Otto и е бил член на нейния борд. В началото на 80-те той предлага на шефа си проект за компактен бензинов двигател, който може да се използва в транспорта. Ото реагира студено на предложението на Даймлер. Тогава Даймлер, заедно с приятеля си Вилхелм Майбах, вземат смело решение - през 1882 г. те напускат компанията Otto, придобиват малка работилница близо до Щутгарт и започват работа по своя проект.

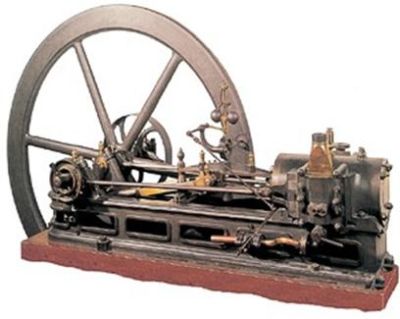

Проблемът пред Daimler и Maybach не беше лесен: те решиха да създадат двигател, който няма да изисква газов генератор, ще бъде много лек и компактен, но в същото време достатъчно мощен, за да придвижи екипажа. Daimler очакваше да увеличи мощността чрез увеличаване на скоростта на вала, но за това беше необходимо да се осигури необходимата честота на запалване на сместа. През 1883 г. е създаден първият бензинов двигател със запалване от гореща куха тръба, отворена в цилиндъра.

Първият модел на бензинов двигател е предназначен за промишлена стационарна инсталация.

Процесът на изпаряване на течното гориво в първите бензинови двигатели остави много да се желае. Следователно изобретяването на карбуратора направи истинска революция в двигателостроенето. Негов създател е унгарският инженер Донат Банки. През 1893 г. той издава патент за карбуратор със струя, който е прототипът на всички съвременни карбуратори. За разлика от своите предшественици, първите двигатели с вътрешно горене на Banky са едноцилиндрови и за да увеличат мощността на двигателя, те обикновено увеличават обема на цилиндъра. Тогава те започнаха да постигат това чрез увеличаване на броя на цилиндрите.

В края на 19 век се появяват двуцилиндровите двигатели, а от началото на 20 век започват да се разпространяват четирицилиндровите двигатели.

Основното устройство на всяко превозно средство, включително наземно, е електроцентрала - двигател, който преобразува различни видове енергия в механична работа.

В хода на историческото развитие на транспортните двигатели, механичната работа на движението се извършва чрез използването на:

1) мускулната сила на хората и животните;

2) силите на вятъра и водните потоци;

3) топлинна енергия на пара и различни видовегазообразни, течни и твърди горива;

4) електрическа и химическа енергия;

5) слънчева и ядрена енергия.

Записите за опити за изграждане на самоходни превозни средства са вече през XV - XVI век. Вярно е, че електроцентралите на тези "превозни средства" бяха мускулната сила на човек. Една от първите сравнително добре известни самоходни инсталации с „мускулно задвижване“ е ръчно управлявана карета от безкрак часовникар от Нюрнберг Стефан Фарфлер, която той построи през 1655 г.

Най-известният в Русия е „самоходният вагон“, построен в Санкт Петербург от селянина Л. Л. Шамшуренков през 1752 г.

Тази карета, доста просторна за превоз на няколко души, беше задвижена от мускулната сила на двама души. Първият педален метален велосипед, близък по дизайн до съвременния, е направен от Артамонов, крепостен селянин от Верхотрусски район на Пермска провинция, в началото на 18-ти и 19-ти век.

Най-старите електроцентрали, макар и не транспортни, са хидравлични двигатели - водни колела, задвижвани от потока (теглото) на падаща вода, както и вятърни турбини. Силата на ветровете се използва от древни времена за движението на ветроходите, а много по-късно и на ротационните. Използването на вятъра във въртящи се кораби се извършва с помощта на вертикални въртящи се колони, които заменят платната.

Поява през 17 век водните двигатели, а по-късно и парните двигатели, изиграха важна роля за възникването и развитието на манифактурното производство, а след това и индустриалната революция. Но големите надежди на изобретателите на самоходни превозни средства за използването на първите парни двигатели за превозни средства не се сбъднаха. Първото парно самоходно превозно средство с товароносимост 2,5 тона, построено през 1769 г. от френския инженер Джоузеф Каньо, се оказа много обемисто, бавно движещо се и изискващо задължителни спирания на всеки 15 минути движение.

Едва в края на XIX век. във Франция са създадени много успешни образци на самоходни екипажи с парни двигатели. Започвайки от 1873 г., френският дизайнер Адем Боле построи няколко успешни парни машини. През 1882 г. се появяват парни автомобили Dion-Bouton,

и през 1887 г. - колите на Леон Серполе, който е наречен "апостол на парата". Котелът с плоска тръба, създаден от Serpole, беше много перфектен парогенератор с почти мигновено изпаряване на водата.

Парните автомобили Serpole се състезават с бензинови автомобили в много състезания и високоскоростни състезания до 1907 г. В същото време усъвършенстването на парните двигатели като транспортни двигатели продължава и днес в посока на намаляване на теглото и размера им и увеличаване на ефективността.

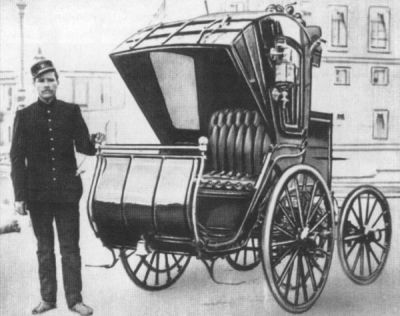

Усъвършенстване на парните машини и развитие на двигателите с вътрешно горене през втората половина на 19 век. беше придружено от опити на редица изобретатели да използват електрическа енергияза транспортни двигатели. В навечерието на третото хилядолетие Русия отбеляза стогодишнината от използването на градския наземен електрически транспорт - трамвая. Преди малко повече от сто години, през 80-те години на XIX век, се появяват първите електрически автомобили. Появата им се свързва със създаването през 1860-те години оловни батерии. Твърде голямото специфично тегло и недостатъчният капацитет обаче не позволиха на електрическите превозни средства да участват в конкуренцията с парни двигатели и бензинови двигатели. Електрическите превозни средства с по-леки и по-енергоемки сребърно-цинкови батерии също не са намерили широко приложение. В Русия талантливият дизайнер И. В. Романов създава в края на 19 век. няколко вида електрически превозни средства с доста леки батерии.

Електрическите превозни средства имат доста големи предимства. На първо място, те са екологични, тъй като изобщо нямат изгорели газове, имат много добра характеристика на сцепление и високи ускорения поради нарастващия въртящ момент с намаляване на броя на оборотите; използват евтина електроенергия, лесни са за управление, надеждни в експлоатация и др. Днес електрическите автомобили и тролейбусите имат сериозни перспективи за тяхното развитие и използване в градския и крайградския транспорт поради необходимостта от радикално решаване на проблемите за намаляване на замърсяването на околната среда.

Опити за създаване на бутални двигатели с вътрешно горене са направени в края на 18 век. И така, през 1799 г. англичанинът Д. Барбър предлага двигател, който работи със смес от въздух и газ, получена чрез дестилация на дървесина. Друг изобретател на газовия двигател, Етиен Леноар, използва газ за осветление като гориво.

Още през 1801 г. французинът Филип дьо Боне предлага проект за газов двигател, при който въздухът и газът се компресират от независими помпи, подават се в смесителната камера и оттам в цилиндъра на двигателя, където сместа се запалва от електрическа искра. Появата на този проект се счита за датата на раждане на идеята за електрическо запалване на въздушно-горивната смес.

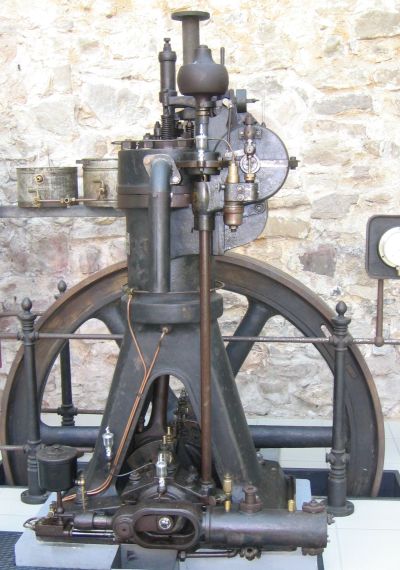

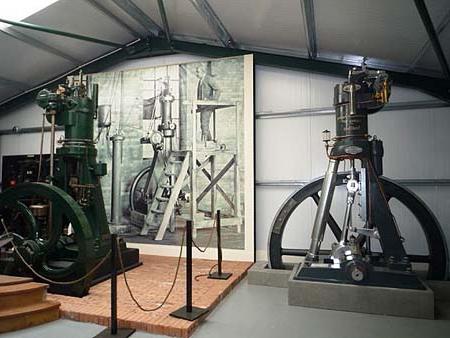

Първият стационарен двигател от нов тип, работещ на четиритактов цикъл с предварителна компресия на сместа, е проектиран и построен през 1862 г. от кьолнския механик Н. Ото.

Почти всички съвременни бензинови и газови двигатели досега работят по цикъла на Ото (цикъл с входяща топлина при постоянен обем).

Практическото използване на двигатели с вътрешно горене за транспортни екипажи започва през 70-те - 80-те години. 19 век въз основа на използването на газови и бензино-въздушни смеси като гориво и предварителна компресия в цилиндрите. Трима немски дизайнери са официално признати за изобретатели на транспортни двигатели, работещи с течни фракции от дестилация на нефт: Готлиб Даймлер, който построи мотоциклет с бензинов двигател съгласно патент от 29 август 1885 г.;

Карл Бенц, който построи триколесна карета с бензинов двигател по патент от 25 март 1886 г.;

Рудолф Дизел, който през 1892 г. получава патент за двигател със самозапалване на смес от въздух и течно гориво поради топлината, отделена при компресията.

Тук трябва да се отбележи, че първите двигатели с вътрешно горене, работещи с леки фракции от дестилация на нефт, са създадени в Русия. И така, през 1879 г. руският моряк И. С. Костович проектира и през 1885 г. успешно тества 8-цилиндров бензинов двигател с ниска маса и висока мощност. Този двигател е предназначен за аеронавтични превозни средства.

През 1899 г. в Санкт Петербург е създаден първият в света икономичен и ефективен двигател с компресионно запалване. Ходът на работния цикъл в този двигател се различава от двигателя, предложен от немския инженер Р. Дизел, който предложи да се извърши цикълът на Карно с изотермично изгаряне. В Русия за кратко време беше подобрена конструкцията на нов двигател, безкомпресорен дизелов двигател, и вече през 1901 г. в Русия бяха построени безкомпресорни дизелови двигатели, проектирани от Г. В. Тринклер, а тези, проектирани от Я. В. Мамин - през 1910 г.

Руският дизайнер Е. А. Яковлев проектира и конструира моторно превозно средство с керосинов двигател.

Руски изобретатели и дизайнери успешно работиха върху създаването на екипажи и двигатели: Ф. А. Блинов, Хайданов, Гуриев, Махчански и много другидруги.

Основните критерии при проектирането и производството на двигатели до 70-те години на ХХ век. имаше желание да се увеличи литровият капацитет и следователно да се получи най-компактният двигател. След петролната криза от 70 - 80г. основното изискване беше да се постигне максимална ефективност. Последните 10-15 години на ХХ век. Основните критерии за всеки двигател са непрекъснато нарастващите изисквания и стандарти за екологична чистота на двигателите и най-вече за радикално намаляване на токсичността на отработените газове при осигуряване на добра икономия и висока мощност.

карбураторни двигатели, дълги годиникоито нямаха конкуренти по отношение на компактност и литров капацитет, днес не отговарят на екологичните изисквания. Дори карбуратори с електронно управлениене може да осигури изпълнението на съвременните изисквания за токсичност на отработените газове в повечето режими на работа на двигателя. Тези изисквания и суровите условия на конкуренция на световния пазар бързо промениха типа електроцентрали за превозни средства и най-вече за пътнически превозни средства. Днес различни системи за впръскване на гориво с различни системи за управление, включително електронни, почти напълно замениха използването на карбуратори на двигатели на леки автомобили.

Радикално преструктуриране на двигателостроенето от най-големите автомобилни компании в света през последното десетилетие на 20 век. съвпадна с третия период на забавяне на руското двигателостроене. Поради кризата в икономиката на страната местната индустрия не успя да осигури навременното прехвърляне на двигателостроенето към производството на нови видове двигатели. В същото време Русия има добър изследователски резерв за създаване на перспективни двигатели и квалифициран персонал от специалисти, способни бързо да внедрят съществуващия научен и дизайнерски резерв в производството. През последните 8-10 години са разработени и произведени принципно нови прототипи на двигатели с регулируем работен обем, както и с регулируемо съотношение на компресия. През 1995 г. в Заволжския моторен завод и в Нижни Новгородския автомобилен завод е разработена и внедрена микропроцесорна система за подаване на гориво и управление на запалването, която осигурява съответствие с екологичните стандарти EURO-1. Бяха разработени и произведени образци на двигатели с микропроцесорна система за управление на подаването на гориво и конвертори, които отговарят на екологичните изисквания на EURO-2. През този период учени и специалисти от NAMI разработиха и създадоха: обещаващ дизелов двигател с турбокомпоненти, серия от дизелови и бензинови екологични двигатели с традиционно оформление, двигатели с водородно гориво, плаващи офроуд превозни средства с нежен ефект върху земята, и т.н.

Съвременните наземни видове транспорт дължат своето развитие главно на използването на бутални двигатели с вътрешно горене като електроцентрали. Именно буталните двигатели с вътрешно горене все още са основният тип електроцентрали, използвани главно в автомобили, трактори, селскостопански, пътен транспорт и строителни машини. Тази тенденция продължава и днес и ще продължи и в близко бъдеще. Основните конкуренти на буталните двигатели са газови турбини и електрически, слънчеви и реактивни електроцентрали- все още не са напуснали етапа на създаване на експериментални проби и малки пилотни партиди, въпреки че работата по тяхното усъвършенстване и подобряване като автотракторни двигатели продължава в много компании и фирми по света.

Първите идеи за създаване на двигатели с вътрешно горене принадлежат на XVII век, през 1680 г. Хюйгенс предлага да се построи двигател, който работи чрез взривяване на заряд барут в цилиндър. От края на 18-ти - началото на 19-ти век датират редица патенти, свързани с превръщането на топлината от изкопаеми горива в работа в цилиндъра на двигателя. Но първият двигател от този тип, подходящ за практическа употреба, е конструиран и патентован от Lenoir (Франция) през 1860 г. Двигателят работеше на лек газ, без предварителна компресия и имаше КПД около 3%.

През 70-80-те години на 19 век бензиновите двигатели с искрово запалване, работещи на бърз цикъл на горене, започват да се използват широко в практиката. От 1885 г. започва изграждането на автомобили с бензинови двигатели с вътрешно горене. Голям принос за развитието на този тип двигатели имат Карл Бенц, Робърт Бош (Германия), Даймлер (Австрия). Тези двигатели също са разработени в Русия - капитанът на руския флот И.С. През 1879 г. Костович построява най-лекия дирижабъл двигател с мощност 80 к.с. по това време. със специфично тегло от 3 кг / к.с., далеч пред немските инженери.

Следващият етап в развитието на двигателите с вътрешно горене е създаването на т. нар. "калорични" двигатели, при които горивото се запалва не от електрическа искра, а от гореща част в цилиндъра. Такива двигатели започват да се изграждат в началото на 90-те години на XIX век.

През 1892 г. Рудолф Дизел, инженер в MAN (Германия), получава патент за нов двигател с вътрешно горене (патент № 67207 от 28 февруари 1892 г.). През 1893 г. той публикува брошура „Теория и дизайн на рационална топлинна машина, предназначена да замени парната машина и други съществуващи в момента двигатели“. „Рационалният“ двигател предполага налягане на компресия от 250 atm, ефективност от 75%, работа според цикъла на Карно (подаване на топлина при T = const), без охлаждане на цилиндрите, гориво-въглищен прах.

През 1893 г. е направен опит да се построи такъв двигател в завода на MAN в Аугсбург. Работата беше ръководена от самия автор. В същото време става ясна и невъзможността за реализиране на идеята - двигателят не може да работи на въглищен прах и не може да се осъществи изгаряне при T=const. През 1894 г. е построен вторият двигател, способен да работи без натоварване за кратко време. Третият двигател, построен през 1895 г., се оказва по-успешен. Той изостави основните предложения на Р. Дизел - двигателят работи на керосин, горивото се пръска със сгъстен въздух, изгарянето се извършва при P = const, осигурено е водно охлаждане на цилиндрите.

През февруари 1897 г. за официални тестове беше представен само 4-ти двигател, който имаше мощност около 20 к.с., налягане на компресия 30 atm и ефективност 26-30%. Такава висока ефективност не е била постигана досега в нито един топлинен двигател.

Цикълът на новия двигател беше значително различен от описания в патента и в брошурата. В него са реализирани принципите, познати и тествани в други експериментални двигатели - предварително компресиране на въздуха в цилиндъра, директно подаване на гориво в края на такта на компресия, самозапалване на горивото и др. Разликите между построения двигател и първия патент и използването на идеите на други изобретатели предизвикаха много атаки срещу Р. Дизел, многобройните му съдебни дела и финансови затруднения. Вероятно това е довело до трагичната смърт на Р. Дизел преди началото на Първата световна война. Въпреки това, в чест на признаването на заслугите на Р. Дизел в създаването на нов двигател и широкото му въвеждане в промишлеността и транспорта, двигателят със запалване чрез компресия се нарича "дизел".

През 1898 г. Петербургският механичен завод на фирмата "Лудвиг Нобел" (сега заводът

"Руски дизел") закупи лиценз за производство на нови двигатели. Целта беше да се осигури работата на двигателя с евтино гориво - суров петрол (вместо скъпия керосин, използван на Запад). Този проблем е успешно решен - през януари 1899 г. е тестван първият дизелов двигател, построен в Русия, с мощност 20 к.с. при скорост 200 об/мин.

Руските инженери решиха много дизайнерски въпроси на дизеловото инженерство, дадоха на детайлите дизайна, който по-късно стана общоприет. У нас също бяха решени въпроси, свързани с използването на дизелови двигатели на кораби. През 1903 г. е пуснат в експлоатация първият в света моторен кораб "Вандал", езерен тип танкер с товароподемност 820 тона с три нереверсивни 4-тактови двигателя с обща мощност 360 к.с. През 1908 г. е построен първият в света морски кораб - танкерът "Дело" (по-късно "В. Чкалов") за плаване в Каспийско море с водоизместимост 6000 тона с два дизелови двигателя по 500 к.с. Следвайки завод „Л. Нобел, заводите Коломенски и Сормовски започнаха да произвеждат дизелови двигатели.

Благодарение на успеха на дизеловата индустрия в Русия, дизеловите двигатели започнаха да се наричат по едно време "руски двигатели". Русия запазва водещата си позиция в морската дизелова индустрия до Първата световна война. И така, до 1912 г. в целия свят са построени 16 моторни кораба с основна дизелова мощност над 600 к.с.; 14 от тях са построени в Русия. Дори през 20-те години, въпреки големите разрушения на националната икономика по време на Първата световна война и граждански войни, в нашата страна са създадени и произведени корабни нискоскоростни напречни двигатели от класове 6 DKRN 38/50, 4DKRN 41/50 и 6DKRN 65/86 с обща мощност съответно 750, 500 и 2400 к.с.

Компресорните дизелови двигатели, при които горивото се подава към цилиндъра с помощта на въздух, сгъстен до високо налягане, са разпространени предимно в световната практика от началото на употреба до средата на 30-те години. По правило като основни се използват нискоскоростни 2- или 4-тактови дизелови двигатели с кръстосана глава, често с двойно действие. Прочистването на двутактовите двигатели с вътрешно горене се извършва от бутална помпа за продухване, задвижвана от коляновия вал.

Идеята за безкомпресорен дизелов двигател, патентована през 1898 г. от студент от Санкт Петербургския технологичен институт G.V. Тринклер (по-късно професор в Инженерния институт Горки воден транспорт), е широко разработен едва през 30-те години на миналия век, когато е създадено достатъчно надеждно горивно оборудване за директно впръскване на гориво с помощта на помпи с високо налягане.

Особено бързо развитие на дизеловата индустрия се наблюдава след Втората световна война. Преобладаващото разпространение като основен двигател на корабите на транспортния флот беше получено от двутактов двутактов реверсивен безкомпресорен дизелов двигател с едно действие с ниска скорост на кръстосана глава, работещ директно върху витлото. Като спомагателни двигатели са използвани средноскоростни 4-тактови дизелови двигатели, монтирани в багажника, които се използват и до днес.

През 50-те години на миналия век водещи компании за дизелови двигатели започнаха работа по форсиране на двигатели с помощта на компресор на газови турбини, тестван и патентован от инженер. Бучи (Швейцария) през 1925 г. При нискоскоростни 2-тактови двигатели, поради компресор, средното ефективно налягане в Pe цилиндъра се повишава от 4-6 kg / cm2 (началото на 50-те години) до 7-5-8,3 kg / cm2 през 60-те години при стойността на ефективна ефективност двигатели до 38-40%. През 70-те години, с по-нататъшното усилване на двигателите с компресор, средното ефективно налягане в цилиндъра се повишава до 11-12 kg / cm2; максималните диаметри на цилиндрите достигат 1050-1060 mm с ход на буталото 1900-2900 mm и мощност на цилиндъра 5000-6000 к.с. Понастоящем индустрията доставя на световния пазар нискоскоростни морски двигатели със средно ефективно налягане в цилиндъра от 18-19,1 kg / cm2, с диаметър на цилиндъра до 960-980 mm и ход на буталото до 3150 -3420 мм. Агрегатните мощности достигат 82000-93000 el. с ефективна ефективност до 48-52%. Такива показатели за ефективност не са постигнати в нито един топлинен двигател.

За средноскоростни 4-тактови двигатели през 50-те години на миналия век средното ефективно налягане Pe е в диапазона 6,75–8,5 kg/cm2. През 60-те години Re е увеличен до 14–15 kg/cm2. През 70-те и 80-те години на миналия век всички водещи фирми за дизелово гориво достигнаха нивото на Pe от 17-20 kg/cm2; при експериментални двигатели се получава Re 25-30 kg/cm2. Максималният диаметър на цилиндъра е Dts = 600-650 mm, ходът на буталото S = 600-650 mm, максималната мощност на цилиндъра Nec = 1500-1650 ел., ефективният КПД е 42-45%. Приблизително такива показатели се предлагат днес на пазара на средноскоростни 4-тактови двигатели.

тенденция към повече широко използванесреднооборотни двигатели като основни на корабите военноморски флотвъзниква през 1960 г. До известна степен това е свързано с успеха на компанията Pilstick (Франция), която създаде двигателя RS-2 с висока конкурентоспособност, както и с нуждите от разработване на специализирани кораби, които поставят ограничение на височината на машинното отделение. Впоследствие двигатели от този тип се създават и от други фирми - V 65/65 Sulzer-MAN, 60M Mitsui, TM-620 Stork, Vartsila 46 и др.цикли и икономия на работа чрез използване на все по-тежки остатъчни горива, намаляване на вредните емисии от изгорелите газове в околната среда.

Двутактовият дизел с ниска скорост остава най-често срещаният основен двигател в съвременните морски приложения. В същото време, в резултат на силната конкуренция на пазара за този клас двигатели, останаха само 2 дизайна - Burmeister и Wein (Дания) и Sulzer (Швейцария). Производството на нискооборотни двигатели с подобен дизайн от MAN (Германия), Doxford (Англия), Fiat (Италия), Getaverken (Швеция), Stork (Холандия) беше преустановено.

Компанията Sulzer, след като създаде доста високопроизводителна гама от двигатели тип RTA в началото на 80-те години, въпреки това намалява производството си от година на година. През 1996 и 1997г фирмата изобщо не получава поръчки за двигатели RTA. В резултат на това контролният пакет акции в New Sulzer Diesel беше закупен от Vartsila (Финландия).

През 1981 г. Burmeister & Wein разработи гама от изключително икономични двигатели с дълъг ход от типа MC. Компанията обаче не успя да преодолее финансовите затруднения и отстъпи контролния пакет на MAN. Асоциацията MAN-B&W продължава да подобрява двигателите от серията MC, предлагайки на потребителите двигатели с напречна глава с диаметър на цилиндрите от 280 до 980 mm и съотношение на хода на буталото към диаметър, равно на S / D = 2,8; 3.2 и 3.8.

В Русия съвременните нискооборотни дизелови двигатели се произвеждат от 1959 г. в Брянския машиностроителен завод по лиценз на Burmeister and Vine. Двигателите се монтират както на местни кораби, така и на кораби с чуждестранно строителство.

По-нататъшното усъвършенстване на двигателите с кръстосана глава с ниска скорост върви по пътя на тяхното усилване с компресор, намаляване на специфичното тегло, увеличаване на надеждността, увеличаване на експлоатационния живот между отворите, използване на най-тежките остатъчни горива и намаляване на вредните емисии в околната среда. Предвид ограничените запаси от течни петролни горива на земята, изследователска работаотносно използването на въглищен прах като гориво в цилиндъра на нискооборотен дизелов двигател.

Повече от едно поколение учени се бориха да повишат ефективността на машинните двигатели. Но да представиш идея и да я обосновеш теоретично не означава да измислиш нещо ново. Именно тези хора успяха на практика да потвърдят това, за което стотици се бориха, и могат с гордост да носят титлата "изобретател". Точно такъв практик беше Рудолф Дизел, който даде на света двигател с вътрешно горене, запалван от компресия на въздуха.

Биография на великия изобретател

Рудолф Дизел е роден през 1858 г. в Париж. Баща ми работеше като книговезец, семейството имаше достатъчно пари, за да живее. Въпреки това преместването в Англия беше неизбежно, тъй като френско-пруската война направи своите корекции. А семейство Дизел, както знаете, принадлежеше към германците по националност и за да избегнат шовинистична реакция, трябваше да решат да се преместят.

Скоро 12-годишният Рудолф е изпратен в родната си Германия, за да учи при брата на майка си, професор Барникел. Семейството го прие много топло и много книги, обучение в реално училище, а след това в Политехническото училище в Аугсбург, разговорите с умен чичо бяха от полза за бъдещия световноизвестен изобретател. От 1875 г. изключителен студент Рудолф Дизел продължава обучението си в Мюнхенското висше техническо училище, където се запалва с идеята да изобрети двигател с вътрешно горене. В разговор с професор Бауерфейнд той разказа на студента за най-големия интерес на съвременния свят към такава техническа област като машиностроенето.  Едва тогава разбра, че момчето отдавна мечтае и работи върху замяната на парната машина с двигател с вътрешно горене. След като учи, професорът в Мюнхенското училище Карл Линде покани Дизел да работи в хладилна фабрика, където младият мъж заемаше длъжността директор в продължение на 12 години. Въпреки основната заетост, Рудолф Дизел не напусна работа по основната цел на живота - изобретение, което по-късно ще бъде кръстено на него. Само тук сме модерни хора, знаейки за дизеловия двигател, вече са забравили името на неговия изобретател.

Едва тогава разбра, че момчето отдавна мечтае и работи върху замяната на парната машина с двигател с вътрешно горене. След като учи, професорът в Мюнхенското училище Карл Линде покани Дизел да работи в хладилна фабрика, където младият мъж заемаше длъжността директор в продължение на 12 години. Въпреки основната заетост, Рудолф Дизел не напусна работа по основната цел на живота - изобретение, което по-късно ще бъде кръстено на него. Само тук сме модерни хора, знаейки за дизеловия двигател, вече са забравили името на неговия изобретател.

Първо вътрешно горене

Рудолф Дизел положи много години упорит труд, за да сбъдне мечтата си. С помощта на Карл Линде Обществото на инженерните заводи в Аугсбург видя теоретичните изчисления, което се заинтересува от работата му и предостави място за експерименти. Рудолф усъвършенства изобретението си в продължение на две дълги години и по време на един от експериментите се случи експлозия, самият учен почти пострада.

Скоро справедливостта възтържествува и упоритият труд е възнаграден - първият обърнат дизел Дизел решава да се опита да запали с помощта и след това да впръска гориво там, в резултат на което избухва пламък. Въпреки признанието на работата на учен по целия свят, поканата в Русия и Америка, родната Германия остана непреклонна за изобретението си, заявявайки, че такъв двигател отдавна съществува. Може би други немски изобретения са съществували в процес на разработка, но светът не стои неподвижен, той се развива и победителят е този, който пръв дойде на финала.  С такава реакция от Германия Рудолф Дизел не можа да се примири и на 29 септември 1913 г. той, след като отиде на параход за Лондон, не пристигна на местоназначението си. През нощта само ученият остана в каютата, а на сутринта беше празен и нощният костюм не беше докоснат. Не е известно дали това е самоубийство поради непризнаване от страна на Германия или трагичен инцидент. След известно време рибарите извадиха трупа на прилично облечен мъж, но бушуваща гръмотевична буря ги принуди да хвърлят тялото обратно в морето. Суеверните рибари смятаха, че искат да останат във водната стихия. Студената вода и пясъчното дъно станаха последният дом на гениален изобретател, чиято памет все още живее в неговия дизелов двигател.

С такава реакция от Германия Рудолф Дизел не можа да се примири и на 29 септември 1913 г. той, след като отиде на параход за Лондон, не пристигна на местоназначението си. През нощта само ученият остана в каютата, а на сутринта беше празен и нощният костюм не беше докоснат. Не е известно дали това е самоубийство поради непризнаване от страна на Германия или трагичен инцидент. След известно време рибарите извадиха трупа на прилично облечен мъж, но бушуваща гръмотевична буря ги принуди да хвърлят тялото обратно в морето. Суеверните рибари смятаха, че искат да останат във водната стихия. Студената вода и пясъчното дъно станаха последният дом на гениален изобретател, чиято памет все още живее в неговия дизелов двигател.

с съдържание

Въведение………………………………………………………………………….2

1. История на създаването……………………………………………….…..3

2. История на автомобилната индустрия в Русия……………………………7

3. Бутални двигатели с вътрешно горене……………………8

3.1 Класификация на ICE ………………………………………….8

3.2 Основи на буталните двигатели с вътрешно горене …………………………9

3.3 Принцип на работа……………………………………………..10

10

3.5 Принципът на работа на четиритактов дизелов двигател……………11

3.6 Как работи двутактов двигател…………….12

3.7 Работен цикъл на четиритактови карбураторни и дизелови двигатели………………………………………….…………….13

3.8 Работен цикъл на четиритактов двигател………………14

3.9 Работни цикли на двутактови двигатели………………...15

Заключение…………………………………………………………………..16

Въведение.

20-ти век е светът на технологиите. Могъщи машини извличат от недрата на земята милиони тонове въглища, руда, нефт. Мощните електроцентрали генерират милиарди киловатчаса електроенергия. Хиляди фабрики и фабрики произвеждат дрехи, радиоапарати, телевизори, велосипеди, автомобили, часовници и други необходими продукти. Телеграфът, телефонът и радиото ни свързват с целия свят. Влакове, кораби, самолети ни пренасят с висока скорост през континенти и океани. А високо над нас, извън земната атмосфера, летят ракети и изкуствени спътници на Земята. Всичко това не работи без помощта на електричество.

Човекът започва своето развитие с присвояване на готовите продукти на природата. Още в първия етап на развитие той започва да използва изкуствени инструменти.

С развитието на производството започват да се оформят условията за възникване и развитие на машините. Отначало машините, подобно на инструментите, само помагаха на човек в работата му. След това започнаха постепенно да го заменят.

Във феодалния период на историята за първи път силата на водния поток се използва като източник на енергия. Движението на водата завърта водното колело, което от своя страна задвижва различни механизми. През този период се появява голямо разнообразие от технологични машини. Въпреки това, широкото използване на тези машини често беше възпрепятствано от липсата на воден поток наблизо. Беше необходимо да се търсят нови източници на енергия за захранване на машини навсякъде по земната повърхност. Пробвали с вятърна енергия, но тя се оказала неефективна.

Те започнаха да търсят друг източник на енергия. Изобретателите работиха дълго време, тестваха много машини - и накрая беше построен нов двигател. Това беше парна машина. Той задейства множество машини и металорежещи машини във фабрики и фабрики. началото на XIXвек са изобретени първите наземни парни превозни средства, парни локомотиви.

Но парните машини бяха сложни, обемисти и скъпи. Бързо развиващият се механичен транспорт се нуждаеше от различен двигател - малък и евтин. През 1860 г. французинът Леноар, използвайки конструктивните елементи на парна машина, газово гориво и електрическа искра за запалване, конструира първия двигател с вътрешно горене, който намери практическо приложение.

1. ИСТОРИЯ НА СЪТВОРЕНИЕТО

Използването на вътрешна енергия означава извършване на полезна работа за сметка на нея, тоест превръщане на вътрешната енергия в механична. При най-простия експеримент, който се състои в наливане на малко вода в епруветка и кипене (освен това, епруветката първоначално е затворена с тапа), тапата се издига под натиска на получените пари и изскача.

С други думи, енергията на горивото се преобразува във вътрешната енергия на парата, а парата, разширявайки се, върши работа, избивайки щепсела. Така вътрешната енергия на парата се преобразува в кинетичната енергия на тръбата.

Ако заменим епруветката със здрав метален цилиндър и тапата с бутало, което приляга плътно към стените на цилиндъра и може да се движи свободно по тях, тогава получаваме най-простия топлинен двигател.

Топлинните двигатели са машини, при които вътрешната енергия на горивото се преобразува в механична енергия.

Историята на топлинните двигатели се връща в далечното минало, казват, че преди повече от две хиляди години, през 3 век пр.н.е., великият гръцки механик и математик Архимед построил оръдие, което стреляло с пара. Чертежът на оръдието на Архимед и неговото описание са открити 18 века по-късно в ръкописите на великия италиански учен, инженер и художник Леонардо да Винчи.

Как стреля този пистолет? Единият край на цевта беше силно нагрят на огън. След това в нагрятата част на цевта се налива вода. Водата веднага се изпари и се превърна в пара. Парата, разширявайки се, изхвърли ядрото със сила и рев. Интересното за нас тук е, че дулото на оръдието представляваше цилиндър, по който като бутало се плъзгаше ядрото.

Приблизително три века по-късно в Александрия - културен и богат град на африканския бряг на Средиземно море - е живял и творил изключителният учен Херон, когото историците наричат Херон от Александрия. Херон остави няколко творби, които са достигнали до нас, в които той описва различни машини, устройства, механизми, известни по това време.

В писанията на Heron има описание на интересно устройство, което сега се нарича топката на Heron. Това е куха желязна топка, фиксирана по такъв начин, че да може да се върти около хоризонтална ос. От затворен котел с вряща вода парата влиза в топката през тръба, тя излиза от топката през извити тръби, докато топката започва да се върти. Вътрешната енергия на парата се преобразува в механичната енергия на въртене на топката. Heron's ball е прототип на съвременните реактивни двигатели.

По това време изобретението на Heron не намери приложение и остана само забавление. Минаха 15 века. По време на новия разцвет на науката и технологиите, настъпил след Средновековието, Леонардо да Винчи мисли за използването на вътрешната енергия на парата. В неговите ръкописи има няколко рисунки, изобразяващи цилиндър и бутало. Под буталото в цилиндъра има вода, а самият цилиндър се нагрява. Леонардо да Винчи предполага, че парата, образувана в резултат на нагряване на вода, разширявайки се и увеличавайки обема си, ще търси изход и ще тласне буталото нагоре. По време на движението си нагоре буталото може да върши полезна работа.

Джовани Бранка, който е живял за живота на великия Леонардо, си представя двигател, използващ парна енергия, малко по-различно. Беше колело

остриета, струя пара удари втората със сила, поради което колелото започна да се върти. Всъщност това беше първата парна турбина.

През XVII-XVIII век работят англичаните Томас Сейвъри (1650-1715) и Томас Нюкомен (1663-1729), французинът Дени Папен (1647-1714), руският учен Иван Иванович Ползунов (1728-1766) и др. изобретяването на парната машина.

Папен построи цилиндър, в който бутало се движи свободно нагоре и надолу. Буталото беше свързано с кабел, хвърлен върху блока, с товар, който, следвайки буталото, също се издигаше и падаше. Според Папен буталото може да бъде свързано с някаква машина, като например водна помпа, която да изпомпва вода. Popox се изсипва в долната шарнирна част на цилиндъра, който след това се подпалва. Получените газове, опитвайки се да се разширят, избутаха буталото нагоре. След това цилиндърът и буталото бяха залети с диодна вода отвън. Газовете в цилиндъра се охлаждат и налягането им върху буталото намалява. Буталото под действието на собственото си тегло и външното атмосферно налягане се спусна надолу, докато повдигаше товара. Двигателят свърши полезна работа. За практически цели той беше неподходящ: технологичният цикъл на работата му беше твърде сложен (запълване и запалване на барут, обливане с вода и това през цялата работа на двигателя!). Освен това използването на такъв двигател далеч не беше безопасно.

Въпреки това е невъзможно да не се видят характеристиките на модерен двигател с вътрешно горене в първата кола на Пален.

В новия си двигател Папен използва вода вместо барут. Изсипва се в цилиндъра под буталото, а самият цилиндър се нагрява отдолу. Получената пара повдигна буталото. След това цилиндърът се охлажда и парата в него се кондензира - отново се превръща във вода. Буталото, както в случая на прахов двигател, падна под въздействието на теглото и атмосферното налягане. Този двигател работеше по-добре от прахов двигател, но също така беше малко полезен за сериозна практическа употреба: беше необходимо да се запали и премахне огъня, да се подаде охладена вода, да се изчака парата да кондензира, да се изключи водата и т.н.

Всички тези недостатъци се дължаха на факта, че подготовката на парата, необходима за работата на двигателя, се извършваше в самия цилиндър. Но какво ще стане, ако в цилиндъра се пусне готова пара, получена например в отделен котел? Тогава би било достатъчно последователно да се пусне пара и след това охладена вода в цилиндъра и двигателят ще работи с по-висока скорост и по-нисък разход на гориво.

Това се досеща от съвременник на Денис Пален, англичанинът Томас Савъри, който построи парна помпа за изпомпване на вода от мина. В неговата машина парата се приготвяше извън цилиндъра - в котела.

Следвайки Севери, парната машина (също адаптирана за изпомпване на вода от мината) е проектирана от английския ковач Томас Нюкомен. Той умело използва голяма част от изобретеното преди него. Нюкомен взе цилиндър с бутало на Папен, но той получи парата, за да повдигне буталото, като Севери, в отделен котел.

Машината на Нюкомен, както всички нейни предшественици, работеше с прекъсвания - между два удара на буталото имаше пауза. Беше висока колкото четири-пететажна сграда и следователно беше изключителна<прожорлива>: петдесет коня едва успяха да й доставят гориво. Обслужващ персоналсе състоеше от двама души: каминарят непрекъснато хвърляше въглища<ненасытную пасть>пещи, а механикът работеше с крановете, които пропускаха пара и студена водав цилиндъра.

Отне още 50 години, преди да бъде построена универсална парна машина. Това се случи в Русия, в една от отдалечените й покрайнини - Алтай, където по това време работи блестящ руски изобретател, син на войника Иван Ползунов.

Ползунов построи своя<огнедействующую машину>в една от фабриките в Барнаул. Това изобретение е дело на живота му и може да се каже, че му струва живота.През април 1763 г. Ползунов завършва изчисленията и представя проекта за разглеждане. За разлика от парните помпи Severi и Newcomen, за които Ползунов знаеше и чиито недостатъци той ясно осъзнаваше, това беше проект на универсална непрекъсната машина. Машината е била предназначена за нагнетателни мехове, които нагнетяват въздух в пещите за топене. Основната му характеристика беше, че работният вал се въртеше непрекъснато, без паузи на празен ход. Това беше постигнато чрез факта, че Ползунов предостави вместо един цилиндър, както беше в машината на Нюкомен, два редуващи се работещи. Докато в единия цилиндър буталото се издига нагоре под действието на пара, в другия парата се кондензира и буталото се спуска надолу. И двете бутала бяха свързани с един работен вал, който последователно се завъртяха в едната или другата посока. Работният ход на машината се извършва не поради атмосферното налягане, както при Newcomen, а поради работата на парата в цилиндрите.

През пролетта на 1766 г. учениците на Ползунов, седмица след смъртта му (той почина на 38 години), тестваха машината. Тя работи 43 дни и задейства меховете на три топилни пещи. Тогава котелът даде теч; кожата, с която бяха покрити буталата (за да се намали разстоянието между стената на цилиндъра и буталото) беше износена и колата спря завинаги. Никой друг не се е грижил за нея.

Създател на друга универсална парна машина, която се използва широко, е английският механик Джеймс Уат (1736-1819). Работейки върху усъвършенстването на машината на Нюкомен, през 1784 г. той построява двигател, който е подходящ за всякакви нужди. Изобретението на Уат беше прието с гръм и трясък. В най-много развити страниВ Европа ръчният труд във фабриките и фабриките все повече се заменяше с работата на машини. Универсалният двигател стана необходим за производството и беше създаден.

Двигателят Watt използва така наречения колянов механизъм, който преобразува възвратно-постъпателното движение на буталото в

въртене на колелото.

По-късно се смяташе<двойное действие>машини: чрез алтернативно насочване на пара или под буталото, или отгоре на буталото, Watt превърна и двата му хода (нагоре и надолу) в работни. Колата стана по-мощна. Парата беше насочена към горната и долната част на цилиндъра чрез специален механизъм за разпределение на парата, който впоследствие беше подобрен и наречен<золотником>.

Тогава Ват стигна до извода, че изобщо не е необходимо да се подава пара към цилиндъра през цялото време, докато буталото се движи. Достатъчно е да пуснете малко пара в цилиндъра и да кажете на буталото да се движи, след което тази пара ще започне да се разширява и ще премести буталото в крайно положение. Това направи колата по-икономична: необходима беше по-малко пара, изразходва се по-малко гориво.

Днес един от най-разпространените топлинни двигатели е двигателят с вътрешно горене (ICE). Монтира се на автомобили, кораби, трактори, моторни лодки и др., има стотици милиони такива двигатели по целия свят.

За да оцените един топлинен двигател, е важно да знаете каква част от енергията, освободена от горивото, превръща в полезна работа. Колкото повече е тази част от енергията, толкова по-икономичен е двигателят.

За характеризиране на ефективността се въвежда понятието коефициент на ефективност (COP).

Ефективността на топлинния двигател е съотношението на тази част от енергията, която е отишла за извършване на полезната работа на двигателя, към цялата енергия, освободена при изгарянето на горивото.

Първият дизелов двигател (1897 г.) има КПД 22%. Парната машина на Ват (1768) - 3-4%, модерен стационарен дизелов двигател има ефективност 34-44%.

2. ИСТОРИЯ НА АВТОМОБИЛНАТА ИНДУСТРИЯ В РУСИЯ

Автомобилният транспорт в Русия обслужва всички сектори на националната икономика и заема едно от водещите места в единната транспортна система на страната. Делът на автомобилния транспорт заема над 80% от превозените товари от всички видове транспорт комбинирано и над 70% от пътническия трафик.

Автомобилният транспорт е създаден в резултат на развитието на нов отрасъл на националната икономика - автомобилната индустрия, която е настоящ етапе една от основните връзки в местната инженерна индустрия.

Началото на създаването на автомобила е поставено преди повече от двеста години (името "автомобил" идва от гръцката дума autos - "сам" и латинската mobilis - "мобилен"), когато започват да произвеждат "самостоятелни" задвижвани" колички. За първи път се появиха в Русия. През 1752 г. руският самоук селянин-механик Л. Шамшуренков създава съвършена за времето си „самоходна карета“, задвижвана от силата на двама души. По-късно руският изобретател И. П. Кулибин създава "количка за скутер" с педално задвижване. С появата на парната машина, създаването на самоходни колички напредва бързо. През 1869-1870г. J. Cugno във Франция, а няколко години по-късно и в Англия, са построени парни коли. Широкото използване на автомобила като превозно средство започва с появата на високоскоростния двигател с вътрешно горене. През 1885 г. Г. Даймлер (Германия) построява мотоциклет с бензинов двигател, а през 1886 г. К. Бенц - триколесна количка. Приблизително по същото време в индустриализираните страни (Франция, Великобритания, САЩ) са създадени автомобили с двигатели с вътрешно горене.

В края на 19 век автомобилната индустрия възниква в редица страни. В царска Русия многократно са правени опити за организиране на собствено машиностроене. През 1908 г. производството на автомобили е организирано в Руско-Балтийския вагоностроителен завод в Рига. В продължение на шест години тук се произвеждат автомобили, сглобявани предимно от вносни части. Общо заводът е построил 451 пътнически вагона и не голям бройкамиони. През 1913 г. автомобилният парк в Русия е около 9000 коли, от които повечето от- чуждестранно производство.

След Великата октомврийска социалистическа революция местната автомобилна индустрия трябваше да бъде създадена почти наново. Началото на развитието на руската автомобилна индустрия датира от 1924 г., когато първите камиони AMO-F-15 са построени в завода AMO в Москва.

В периода 1931-1941г. създава се мащабно и масово производство на автомобили. През 1931 г. в завода AMO започва масово производство на камиони. През 1932 г. заводът GAZ влиза в експлоатация.

През 1940 г. Московският завод за малки автомобили започва производството на малки автомобили. Малко по-късно е създаден Уралският автомобилен завод. През годините на следвоенните петгодишни планове влязоха в експлоатация автомобилните заводи в Кутаиси, Кременчуг, Уляновск, Минск. От края на 60-те години развитието на автомобилната индустрия се характеризира с особено бързи темпове. През 1971 г. Волжският автомобилен завод на името на V.I. 50-годишнината на СССР.

Както бе споменато по-горе, топлинното разширение се използва в двигателите с вътрешно горене. Но как се прилага и каква функция изпълнява, ще разгледаме на примера на работата на бутален двигател с вътрешно горене. Двигателят е енергийно-силова машина, която преобразува всяка енергия в механична работа. Двигателите, в които се създава механична работа в резултат на преобразуване на топлинна енергия, се наричат термични. Термална енергияполучени чрез изгаряне на всяко гориво. Топлинен двигател, при който част от химическата енергия на горивото, изгарящо в работната кухина, се превръща в механична енергия, се нарича бутален двигател с вътрешно горене. (Съветски енциклопедичен речник)

Както бе споменато по-горе, като електроцентрали на автомобили, най-широко използвани са двигатели с вътрешно горене, при които процесът на изгаряне на гориво с отделяне на топлина и превръщането му в механична работа се извършва директно в цилиндрите. Но в повечето модерни автомобилиинсталирани са двигатели с вътрешно горене, които се класифицират по различни критерии: По метода на образуване на смес - двигатели с външно образуване на смес, при които горимата смес се приготвя извън цилиндрите (карбуратор и газ), и двигатели с вътрешно образуване на смес ( работната смес се образува вътре в цилиндрите) - дизелови двигатели; Според начина на изпълнение на работния цикъл - четиритактови и двутактови; Според броя на цилиндрите - едноцилиндрови, двуцилиндрови и многоцилиндрови; Според разположението на цилиндрите - двигатели с вертикално или наклонено разположение на цилиндрите в един ред, V-образно с разположение на цилиндрите под ъгъл (когато цилиндрите са разположени под ъгъл 180, двигателят се нарича двигател с срещуположни цилиндри или противоположни); Според метода на охлаждане - за двигатели с течно или въздушно охлаждане; По вид на използваното гориво - бензин, дизел, газ и много гориво; По степен на компресия. В зависимост от степента на компресия има

двигатели с висока (E=12...18) и ниска (E=4...9) компресия; Според метода на пълнене на цилиндъра със свеж заряд: а) двигатели с атмосферно пълнене, в които се допуска въздух или горима смес поради вакуум в цилиндъра по време на смукателния ход на буталото;) двигатели с компресор, в които въздух или в работния цилиндър се подава горима смес под налягане, създадено от компресора, за да се увеличи заряда и да се получи повишена мощност на двигателя; По честота на въртене: ниска скорост, повишена честотавъртене, високоскоростни; Според предназначението двигателите са стационарни, автотракторни, корабни, дизелови, авиационни и др.

Буталните двигатели с вътрешно горене се състоят от механизми и системи, които изпълняват възложените им функции и взаимодействат помежду си. Основните части на такъв двигател са колянов механизъм и газоразпределителен механизъм, както и системи за захранване, охлаждане, запалване и смазване.

Коляновият механизъм преобразува праволинейното възвратно-постъпателно движение на буталото във въртеливо движение на коляновия вал.

Газоразпределителният механизъм осигурява навременното навлизане на горимата смес в цилиндъра и отстраняването на продуктите от горенето от него.

Системата за захранване е предназначена за подготовка и подаване на горима смес към цилиндъра, както и за отстраняване на продуктите от горенето.

Системата за смазване служи за подаване на масло към взаимодействащите части, за да намали силата на триене и частично да ги охлади, заедно с това циркулацията на маслото води до измиване на въглеродните отлагания и отстраняване на продуктите от износване.

Охладителната система се поддържа нормално температурен режимработа на двигателя, осигуряваща отвеждане на топлината от частите на цилиндрите на буталната група и клапанния механизъм, които са много горещи по време на изгарянето на работната смес.

Системата за запалване е предназначена за запалване на работната смес в цилиндъра на двигателя.

И така, четиритактов бутален двигател се състои от цилиндър и картер, който е затворен отдолу с тиган. Вътре в цилиндъра се движи бутало с компресионни (уплътнителни) пръстени, имащи формата на чаша с дъно в горната част. Буталото чрез буталния щифт и мотовилката е свързано с коляновия вал, който се върти в основните лагери, разположени в картера. Коляновият вал се състои от основни шийки, бузи и шийка на мотовилката. Цилиндър, бутало, биела и колянов вал съставляват така наречения колянов механизъм. Отгоре цилиндърът е покрит с глава с клапани, чието отваряне и затваряне е строго координирано с въртенето на коляновия вал и следователно с движението на буталото.

Движението на буталото е ограничено до две крайни положения, при които скоростта му е нула. Крайната горна позиция на буталото се нарича горна мъртва точка (TDC), крайната му долна позиция е долна мъртва точка (BDC).

Непрекъснатото движение на буталото през мъртвите точки се осигурява от маховик под формата на диск с масивна джанта. Разстоянието, изминато от буталото от TDC до BDC, се нарича ход на буталото S, който е равен на два пъти радиуса R на коляното: S=2R.

Пространството над челото на буталото, когато е в ГМТ, се нарича горивна камера; обемът му се означава с Vс; пространството на цилиндъра между две мъртви точки (BDC и TDC) се нарича негов работен обем и се означава с Vh. Сумата от обема на горивната камера Vc и работния обем Vh е общият обем на цилиндъра Va: Va=Vc+Vh. Работният обем на цилиндъра (измерва се в кубични сантиметри или метри): Vh \u003d pD ^ 3 * S / 4, където D е диаметърът на цилиндъра. Сумата от всички работни обеми на цилиндрите на многоцилиндров двигател се нарича работен обем на двигателя, той се определя по формулата: Vр=(pD^2*S)/4*i, където i е числото от цилиндри. Съотношението на общия обем на цилиндъра Va към обема на горивната камера Vc се нарича степен на компресия: E=(Vc+Vh)Vc=Va/Vc=Vh/Vc+1. Степента на компресия е важен параметърдвигатели с вътрешно горене, т.к. значително влияе на неговата ефективност и мощност.

Действието на бутален двигател с вътрешно горене се основава на използването на работата на топлинното разширение на нагретите газове по време на движението на буталото от TDC до BDC. Нагряването на газовете в положение на TDC се постига в резултат на изгаряне в цилиндъра на гориво, смесено с въздух. Това повишава температурата и налягането на газа. Тъй като налягането под буталото е равно на атмосферното, а в цилиндъра е много по-високо, тогава под въздействието на разликата в налягането буталото ще се движи надолу, докато газовете ще се разширяват, вършейки полезна работа. Тук се усеща термичното разширение на газовете и тук се крие неговата технологична функция: натиск върху буталото. За да може двигателят постоянно да произвежда механична енергия, цилиндърът трябва периодично да се пълни с нови порции въздух през всмукателния клапан и гориво през дюзата или смес от въздух и гориво се подава през всмукателния клапан. Продуктите от изгарянето на горивото след тяхното разширяване се отстраняват от цилиндъра през всмукателния клапан. Тези задачи се изпълняват от газоразпределителния механизъм, който контролира отварянето и затварянето на клапаните и системата за подаване на гориво.

Работният цикъл на двигателя се нарича периодично повтаряща се поредица от последователни процеси, протичащи във всеки цилиндър на двигателя и причиняващи преобразуване на топлинната енергия в механична работа. Ако работният цикъл е завършен в два хода на буталото, т.е. на оборот на коляновия вал, тогава такъв двигател се нарича двутактов.

Автомобилните двигатели обикновено работят на четиритактов цикъл, който отнема два оборота на коляновия вал или четири хода на буталото и се състои от такт на всмукване, компресия, разширение (такт) и изпускателен ход.

В карбуриран четиритактов едноцилиндров двигател работният цикъл е както следва:

1. Ход на всмукване Докато коляновият вал на двигателя прави първия си полуоборот, буталото се движи от ГМТ към ГМТ, всмукателният клапан е отворен, изпускателният клапан е затворен. В цилиндъра се създава вакуум от 0,07 - 0,095 MPa, в резултат на което свеж заряд от горимата смес, състояща се от бензин и въздушни пари, се засмуква през всмукателния газопровод в цилиндъра и се смесва с остатъчните отработени газове газове, образува работна смес.

2. Компресионен ход. След напълване на цилиндъра с горима смес, с по-нататъшно въртене на коляновия вал (втори полузавъртане), буталото се движи от BDC към TDC със затворени клапани. С намаляването на обема температурата и налягането на работната смес се повишават.

3. Удължен ход или силов удар. В края на такта на компресия работната смес се запалва от електрическа искра и бързо изгаря, в резултат на което температурата и налягането на получените газове се повишават рязко, докато буталото се движи от TDC към BDC. . Когато газовете се разширяват, те извършват полезна работа, така че ходът на буталото при третия полуоборот на коляновия вал се нарича работен ход. В края на хода на буталото, когато е близо до НМТ, изпускателният клапан се отваря, налягането в цилиндъра намалява до 0,3 -0,75 МРа, а температурата до 950 - 1200 С. 4. Такт на изпускане. При четвъртия полуоборот на коляновия вал буталото се движи от BDC към GMT. В този случай изпускателният клапан е отворен и продуктите от горенето се изтласкват от цилиндъра в атмосферата през тръбопровода за изгорели газове.

При четиритактов двигател работните процеси протичат както следва:

1. Такт на всмукване. Когато буталото се движи от TDC към BDC, поради вакуума, образуван от въздушния филтър, атмосферният въздух навлиза в кухината на цилиндъра през отворения всмукателен клапан. Налягането на въздуха в цилиндъра е 0,08 - 0,095 МРа, а температурата е 40 - 60 С.

2. Компресионен ход. Буталото се движи от BDC към GMT; всмукателните и изпускателните клапани са затворени, в резултат на което движещото се нагоре бутало компресира входящия въздух. За запалване на горивото е необходимо температурата на сгъстения въздух да е по-висока от температурата на самозапалване на горивото. Когато буталото се движи до TDC, цилиндърът се впръсква през дюзата дизелово гориво, подавано от горивната помпа.

3. Тактът на разширяване или работният ход. Горивото, впръскано в края на такта на компресия, смесвайки се с нагрятия въздух, се запалва и започва процесът на горене, характеризиращ се с бързо повишаване на температурата и налягането. В същото време максимумът

налягането на газа достига 6 - 9 MPa, а температурата е 1800 - 2000 С. Под въздействието на налягането на газа бутало 2 се движи от TDC до BDC - възниква работен ход. В близост до LDC налягането намалява до 0,3–0,5 MPa, а температурата до 700–900 C.

4. Ход на освобождаване. Буталото се движи от BDC към TDC и отработените газове се изтласкват от цилиндъра през отворения изпускателен клапан 6. Налягането на газа намалява до 0,11 - 0,12 МРа, а температурата до 500-700 С. След края на изпускателния такт, с по-нататъшно въртене на коляновия вал, работният цикъл се повтаря в същата последователност. За обобщение са показани диаграми на работния цикъл на карбураторни двигатели и дизелови двигатели.

Двутактовите двигатели се различават от четиритактовите по това, че в началото на такта на компресия цилиндрите им се пълнят с горима смес или въздух, а в края на такта на разширение цилиндрите се почистват от изгорелите газове, т.е. процесите на изпускане и всмукване протичат без независими ходове на буталото. Общ процес за всички видове двутактови двигатели

двигатели - продухване, т.е. процесът на отстраняване на отработените газове от цилиндър с помощта на поток от горима смес или въздух. Следователно този тип двигател има компресор (почистваща помпа). Помислете за работата на двутактов карбураторен двигател с прочистване на коляновия механизъм. Този тип двигатели нямат клапани, тяхната роля се играе от бутало, което при движение затваря входа, изхода и продухването. Чрез тези прозорци цилиндърът в определени моменти комуникира с входящите и изходящите тръбопроводи и коляновия механизъм (картер), който няма пряка връзка с атмосферата. Цилиндърът в средната част има три прозореца: вход, изход 6 и продухване, което се съобщава чрез клапан към коляновия механизъм на двигателя.

Работният цикъл в двигателя се осъществява в два цикъла:

1. Такт на компресия. Буталото се движи от BDC към TDC, като първо блокира продухването и след това прозореца на изхода 6. След като буталото затвори изходния прозорец в цилиндъра, започва компресирането на горимата смес, която преди това е влязла в него. В същото време в камерата на коляновия механизъм се създава вакуум поради неговата плътност, под действието на който горима смес навлиза в камерата на коляновия механизъм от карбуратора през отворения входен прозорец.

2. Инсулт инсулт. Когато буталото е близо до TDC, компресираната работна смес се запалва от електрическа искра от свещ, в резултат на което температурата и налягането на газовете рязко се повишават. Под действието на термичното разширение на газовете буталото се придвижва към NDC, докато разширяващите се газове извършват полезна работа. В същото време низходящото бутало затваря входящия прозорец и компресира горимата смес в коляновия механизъм.

Когато буталото достигне изпускателния отвор, той се отваря и отработените газове се изпускат в атмосферата, налягането в цилиндъра намалява. При по-нататъшно движение буталото отваря прозореца за продухване и горимата смес, компресирана в камерата на коляновия механизъм, преминава през канала, запълвайки цилиндъра и го прочиствайки от остатъците от отработените газове.

Работният цикъл на двутактовия дизелов двигател се различава от работния цикъл на двутактовия карбуриран двигател по това, че дизелът навлиза в цилиндъра с въздух, а не с горима смес, и фино пулверизирано гориво се впръсква в края на процеса на компресия. .

Мощността на двутактов двигател със същия размер на цилиндъра и скорост на вала теоретично е два пъти по-голяма от тази на четиритактов двигател поради по-големия брой работни цикли. Въпреки това, непълното използване на хода на буталото за разширение, най-лошото освобождаване на цилиндъра от остатъчни газове и изразходването на част от генерираната мощност върху задвижването на продухващия компресор водят до увеличаване на мощността само с 60–70%.

Работният цикъл на четиритактовия двигател се състои от пет процеса: всмукване, компресия, изгаряне, разширение и изпускане, които се извършват в четири такта или два оборота на коляновия вал.

Графично представяне на налягането на газовете при промяна на обема в цилиндъра на двигателя по време на изпълнението на всеки от четирите цикъла се дава от индикаторната диаграма. Може да се изгради според данните за термично изчисление или да се вземе при работещ двигател с помощта на специално устройство - индикатор.

процес на прием. Входът на горимата смес се извършва след изпускане на отработените газове от предишния цикъл от цилиндрите. Входящият клапан се отваря с малко напред към ГМТ, за да се получи по-голяма площ на потока при клапана до момента, в който буталото достигне ГМТ. Поемането на горивната смес се извършва в два периода. В първия период сместа влиза, когато буталото се движи от ГМТ към НМТ поради вакуума, създаден в цилиндъра. Във втория период приемането на сместа става, когато буталото се движи от BDC до TDC за известно време, съответстващо на 40 - 70 оборота на коляновия вал поради разликата в налягането и динамичното налягане на сместа. Входът на горимата смес завършва със затваряне на входящия клапан.Постъпващата в цилиндъра горима смес се смесва с остатъчните газове от предходния цикъл и образува горима смес. Налягането на сместа в цилиндъра по време на всмукателния процес е 70 - 90 kPa и зависи от хидравличните загуби във всмукателната система на двигателя. Температурата на сместа в края на процеса на всмукване се повишава до 340 - 350 K поради контакта й с нагретите части на двигателя и смесването с

остатъчни газове с температура 900 - 1000 K.

процес на компресия. Компресирането на работната смес в цилиндъра на двигателя става, когато клапаните са затворени и буталото се движи. Процесът на компресия протича при наличие на топлообмен между работната смес и стените (цилиндър, глава и корона на буталото). В началото на компресията температурата на работната смес е по-ниска от температурата на стените, така че топлината се предава на сместа от стените. При по-нататъшно компресиране температурата на сместа се повишава и става по-висока от температурата на стените, така че топлината от сместа се пренася към стените. По този начин процесът на компресия се извършва според политропа, средно аритметичнокоето n=1,33...1,38. Процесът на компресия завършва в момента на запалване на работната смес. Налягането на работната смес в цилиндъра в края на компресията е 0,8 - 1,5 MPa, а температурата е 600 - 750 K.

процес на горене. Изгарянето на работната смес започва преди буталото да достигне TDC, т.е. когато компресираната смес се запали от електрическа искра. След запалването фронтът на пламъка на горяща свещ от свещта се разпространява в целия обем на горивната камера със скорост 40 - 50 m / s. Въпреки такава висока скорост на горене, сместа успява да изгори през времето, докато коляновият вал се завърти на 30 - 35. Когато работната смес се изгори, се отделя голямо количество топлина в зоната, съответстваща на 10 - 15 преди TDC и 15 - 20 след BDC, в резултат на което налягането и температурата на образуваните в цилиндъра газове бързо се покачват. В края на горенето налягането на газа достига 3–5 MPa, а температурата достига 2500–2800 K.

процес на разширяване. Топлинното разширение на газовете в цилиндъра на двигателя възниква след края на процеса на горене, когато буталото се движи към BDC. Когато газовете се разширяват, те извършват полезна работа. Процесът на топлинно разширение протича с интензивен топлообмен между газовете и стените (цилиндър, глава и челото на буталото). В началото на разширението работната смес изгаря, в резултат на което получените газове получават топлина. Газовете по време на целия процес на термично разширение отделят топлина към стените. Температурата на газовете по време на разширението намалява, следователно температурната разлика между газовете и стените се променя. Процесът на термично разширение завършва при отваряне на изпускателния клапан. Процесът на термично разширение протича по цветовата палитра, чийто среден индекс е n2=1,23...1,31. Налягането на газа в цилиндъра в края на разширението е 0,35 -0,5 МРа, а температурата е 1200 - 1500 К.

Процес на освобождаване. Изпускането на отработени газове започва при отваряне на изпускателния клапан, т.е. 40 - 60 преди буталото да стигне до BDC. Изпускането на газове от цилиндъра се извършва в два периода. През първия период отделянето на газове възниква, когато буталото се движи към BDC, поради факта, че налягането на газа в цилиндъра е много по-високо от атмосферното. През този период около 60% от отработените газове се отстраняват от цилиндъра при скорост 500 - 600 m / s. През втория период отделянето на газове става, когато буталото се движи от BDC до затварянето на изпускателния клапан поради изтласкването на буталото и инерцията на движещите се газове. Изпускането на отработените газове приключва в момента, в който изпускателният клапан се затвори, т.е. 10 - 20 след като буталото достигне ГМТ. Налягането на газа в цилиндъра по време на процеса на изтласкване е 0,11 - 0,12 MPa, температурата на газа в края на процеса на изтласкване е 90 - 1100 K.

Работният цикъл на дизеловия двигател се различава значително от работния цикъл на карбураторния двигател по начина на образуване и запалване на работната смес.

процес на прием. Всмукването на въздух започва, когато всмукателният отвор е отворен.

клапан и завършва, когато се затвори. Процесът на всмукване на въздух протича по същия начин като всмукването на горима смес в карбураторния двигател.Налягането на въздуха в цилиндъра по време на процеса на всмукване е 80 - 95 kPa и зависи от хидравличните загуби във всмукателната система на двигателя. . Температурата на въздуха в края на процеса на отработените газове се повишава до 320 - 350 K поради контакта му с нагрети части на двигателя и смесване с остатъчни газове.

процес на компресия. Компресията на въздуха в цилиндъра започва след затваряне на всмукателния клапан и завършва в момента на впръскване на горивото в горивната камера.Налягането на въздуха в цилиндъра в края на компресията е 3,5 - 6 MPa, а температурата е 820°С. - 980 K.

процес на горене. Изгарянето на горивото започва от момента, в който горивото се подава към цилиндъра, т.е. 15 - 30 преди буталото да стигне до ГМТ. В този момент температурата на сгъстения въздух е 150 - 200 C по-висока от температурата на самозапалване. горивото, което влиза в цилиндъра във фино разпръснато състояние, не се запалва моментално, а със закъснение за известно време (0,001 - 0,003 s), наречено период на забавяне на запалването. През този период горивото се затопля, смесва се с въздуха и се изпарява, т.е. образува се работна смес. Приготвеното гориво се запалва и гори. В края на горенето налягането на газа достига 5,5 - 11 MPa, а температурата е 1800 - 2400 K.

процес на разширяване. Топлинното разширение на газовете в цилиндъра започва след края на процеса на горене и завършва в момента на затваряне на изпускателния клапан. В началото на разширяването горивото изгаря. Процесът на топлинно разширение протича подобно на процеса на топлинно разширение на газовете в карбураторния двигател.Налягането на газа в цилиндъра в края на разширението е 0,3 - 0,5 МРа, а температурата е 1000 - 1300 К.

Процес на освобождаване. Изпускането на отработени газове започва при отваряне на изпускателния клапан и завършва при затваряне на изпускателния клапан. Процесът на отделяне на отработените газове е същият като процеса на изпускане на отработените газове в карбураторния двигател. Налягането на газа в цилиндъра по време на процеса на изтласкване е 0,11–0,12 MPa, температурата на газа в края на процеса на изтласкване е 700–900 K.

Работният цикъл на двутактовия двигател се извършва в два такта или един оборот на коляновия вал. Помислете за работния цикъл на двутактов карбураторен двигател с прочистване на коляновия механизъм,

Процесът на компресиране на горимата смес в цилиндъра започва от момента, в който буталото затвори прозорците на цилиндъра, когато буталото се движи от BDC към TDC. Процесът на компресия протича по същия начин, както при четиритактов карбураторен двигател,

Процесът на горене е подобен на процеса на горене в четиритактов карбураторен двигател.

Процесът на топлинно разширение на газовете в цилиндъра започва след края на процеса на горене и завършва в момента на отваряне на изпускателните прозорци. Процесът на топлинно разширение протича подобно на процеса на разширяване на газа в четиритактов карбураторен двигател.Процесът на отделяне на отработените газове започва при отваряне на изпускателните прозорци, т.е. 60 65 преди буталото да достигне BDC и завършва 60 - 65 след преминаването на BDC буталото, е показано на диаграмата с линия 462. Когато изходният прозорец се отвори, налягането в цилиндъра рязко намалява и 50 - 55 преди буталото пристига в BDC, продухващите прозорци се отварят и горимата смес, влязла преди това в коляновия механизъм и компресирана от низходящото бутало, започва да тече в цилиндъра. Периодът, през който

два процеса протичат едновременно - приемането на горима смес и отработените газове - се наричат прочистване. По време на продухването горимата смес измества отработените газове и частично се отнася с тях. С по-нататъшно движение към TDC, буталото първо затваря прозорците за продухване, спирайки достъпа на горимата смес до цилиндъра от коляновия механизъм, а след това изпускателните прозорци и процесът на компресия започва в цилиндъра.

И така, виждаме, че двигателите с вътрешно горене са много сложен механизъм. И функцията, изпълнявана от топлинното разширение в двигателите с вътрешно горене, не е толкова проста, колкото изглежда на пръв поглед. И нямаше да има двигатели с вътрешно горене без използването на топлинно разширение на газовете. И ние лесно се убеждаваме в това, като разгледаме подробно принципа на работа на двигателите с вътрешно горене, техните работни цикли - цялата им работа се основава на използването на топлинно разширение на газовете. Но ICE е само един от тях конкретни приложениятоплинно разширение. И съдейки по ползите, които термичното разширение носи на хората чрез двигател с вътрешно горене, може да се съди за ползите от това явление в други области на човешката дейност.

И нека отмине ерата на двигателя с вътрешно горене, нека има много недостатъци, нека се появят нови двигатели, които не замърсяват вътрешната среда и не използват функцията за термично разширение, но първите ще са от полза за хората дълго време и хората след много стотици години ще отговорят любезно за тях, защото те доведоха човечеството до ново ниво на развитие и след като го преминаха, човечеството се издигна още по-високо.