생산적인 경제적인 용접 인버터. 용접의 유지 보수 및 수리에 대한 규칙. 자체 조립 비용.

자신의 손 용접 기계

1. 용접기에 대한 약간의 이론 및 기본 요구 사항.

이 매뉴얼은 기술 지도가 아니기 때문에 인쇄 회로 기판의 레이아웃이나 라디에이터의 디자인, 케이스에 부품 배치 순서 또는 케이스 자체의 디자인을 제공하지 않습니다! 이 모든 것은 중요하지 않으며 장치 작동에 영향을 미치지 않습니다! 브리지의 트랜지스터(하나가 아닌 모두 함께)에서 약 50와트가 방출되고 전력 다이오드에서도 약 100와트가 방출되어 총 약 150와트가 발생하는 것이 중요합니다! 이 열을 처리하는 방법은 나를 많이 괴롭히지 않습니다. 증류수 한 잔에 넣어도 (농담 :-))) 가장 중요한 것은 120도 이상으로 가열하지 않는 것입니다. 글쎄, 우리는 디자인을 알아 냈습니다. , 이제 약간의 이론과 설정을 시작할 수 있습니다.

용접기 란 무엇입니까? 강력한 블록출력에서 아크 방전의 형성 및 연속 연소 모드에서 작동할 수 있는 전원 공급 장치! 이것은 다소 무거운 모드이며 모든 전원 공급 장치가 작동할 수 있는 것은 아닙니다! 전극의 끝이 용접되는 금속에 닿으면 용접 회로의 단락이 발생합니다. 이것은 가열, 용융 및 증발에 훨씬 더 많은 에너지가 필요하기 때문에 전원 공급 장치(PSU)의 가장 중요한 작동 모드입니다. 단순 아크보다 차가운 전극, 즉 PSU는 이 장치에 허용되는 최대 직경의 전극을 사용할 때 아크의 안정적인 점화를 위해 충분한 예비 전력이 있어야 합니다! 우리의 경우 4mm입니다. 직경이 3mm 인 ANO-21 유형의 전극은 110-130 암페어의 전류에서 안정적으로 연소되지만 이것이 PSU의 최대 전류라면 아크를 점화하는 것이 매우 문제가 될 것입니다! 아크를 안정적이고 쉽게 점화하려면 50-60암페어가 더 필요합니다. 이 경우에는 180-190암페어입니다! 그리고 점화 모드가 단기적이지만 PSU는 이를 견뎌야 합니다. 우리는 더 나아가서 아크에 불이 붙었지만 물리학 법칙에 따라 대기압에서 대기압에서 코팅 된 전극으로 용접 할 때 전기 아크의 전류 - 전압 특성 (CVC)이 떨어지는 모양을 갖습니다. 어떻게 더 최신아크에서 전압이 낮아지고 80A보다 큰 전류에서만 아크 전압이 안정화되고 전류가 증가함에 따라 일정하게 유지됩니다! 이를 바탕으로 점화가 용이하고 아크가 안정적으로 연소되기 위해서는 BP의 I-V 특성이 아크의 I-V 특성과 두 번 교차해야 한다고 결론지을 수 있습니다! 그렇지 않으면 아크는 침투 부족, 다공성 솔기, 화상과 같은 모든 결과로 인해 안정적이지 않습니다! 이제 PSU에 대한 요구 사항을 간단히 공식화할 수 있습니다.

a) 효율성(약 80-85%)을 고려하여 PSU 전력은 5kW 이상이어야 합니다.

b) 있어야 합니다 부드러운 조정출력 전류;

c) 낮은 전류에서 아크를 점화하기 쉽고 뜨거운 점화 시스템을 갖습니다.

d) 전극이 달라붙을 때 과부하 보호 장치가 있어야 합니다.

e) xx에서의 출력 전압은 45V보다 낮지 않습니다.

f) 완전한 갈바닉 절연 네트워크 220V;

g) 하강 전류-전압 특성.

그게 다야! 이러한 모든 요구 사항은 내가 개발한 장치에 의해 충족되며 기술적 특성과 전기 다이어그램은 아래에 나와 있습니다.

2. 수제 용접기의 사양

공급 전압 220 + 5% V

용접 전류 30 - 160A

정격 아크 전력 3.5kVA

전압 유휴 이동 1차 권선에서 15회 회전 시 62V

PV(5분),% 최대 전류 30%에서

100A에서 100% 듀티 사이클(명시된 듀티 사이클은 내 기계에만 적용되며 전적으로 냉각에 따라 달라집니다. 팬이 더 강력할수록 더 많은 듀티 사이클이 적용됩니다.)

네트워크의 전류(상수로 측정됨) 18A

효율성 90%

케이블 포함 무게 5kg

전극 직경 0.8 - 4mm

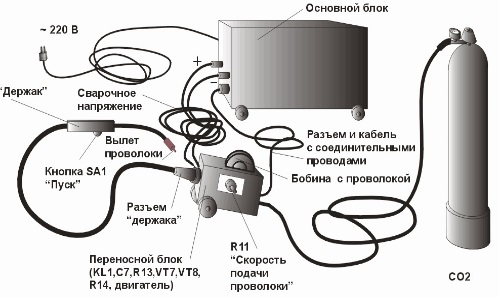

용접기는 수동으로 설계되었습니다. 아크 용접및 직류에서 차폐 가스 용접. 용접 이음새의 고품질이 보장됩니다. 추가 기능자동 모드에서 수행: RDS 사용

- Hot start : 아크가 발화되는 순간부터 0.3초 이내 용접전류가 최대

- 아크 연소의 안정화: 전극에서 방울이 분리되는 순간 용접 전류가 자동으로 증가합니다.

- 전극의 합선 및 고착의 경우 과부하 보호가 자동으로 활성화되고 전극이 끊어진 후 1초 후에 모든 매개변수가 복원됩니다.

- 인버터가 과열되면 용접전류가 서서히 30A로 감소하여 냉각될 때까지 유지되다가 자동으로 설정값으로 복귀합니다.

완전한 갈바닉 절연은 감전으로부터 용접기를 100% 보호합니다.

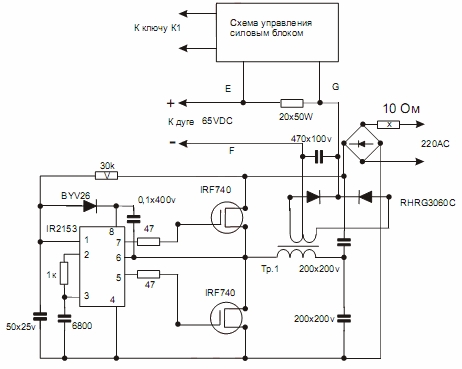

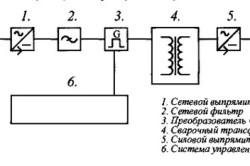

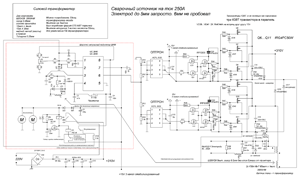

3. 회로도공진 용접 인버터

전원 차단, 축적 차단, 보호 차단.

Dr.1 - 공진 초크, 2xSh16x20, PETV-2 와이어, 직경 2.24, 간격 0.6mm, L=88mkH Dr.2 - 출력 초크, 6.5턴 2xSh16x20용, 와이어 PEV2, 4x2.24, 갭 Zmm, L=10mkH Tr. 1 - 전원 변압기, 1차 권선 PETV-2, 직경 2.24, 2차 4x(3 + 3), 2xSh20X28, 2000NM, L = 3.5mH Tr.2 - 변류기, 페라이트 링당 40회 권선 K20x12x6.2000NM, MGTF 와이어 - 0.3. Tr.Z - 마스터 변압기, 6x35는 페라이트 링 K28x16x9.2000NM, MGTF 와이어 - 0.3을 켭니다. Tr.4 - 강압 변압기 220-15-1. 방열판의 T1-T4, 방열판의 전원 다이오드, 방열판의 35A 입력 브리지. * 모든 타이밍 커패시터는 최소 TKE를 가진 필름 커패시터입니다! 0.25x3.2kV는 Yushtuk 0.1x1.6kV 유형 K73-16V에서 직렬 병렬로 모집됩니다. Tr.Z를 연결할 때 위상에주의하십시오. 트랜지스터 T1-T4는 대각선으로 작동합니다! 출력 다이오드 150EBU04, 다이오드와 병렬로 연결된 RC 스트링이 필요합니다! 이러한 권선 데이터를 사용하면 다이오드가 과부하로 작동하므로 두 개를 병렬로 연결하는 것이 좋으며 중앙은 브랜드 70CRU04입니다.

4. 파워 트랜지스터의 선택

파워 트랜지스터는 모든 용접기의 핵심입니다!전체 장치의 신뢰성은 전력 트랜지스터의 올바른 선택에 달려 있습니다. 기술의 진보가 멈추지 않고 시장에 새로운 반도체 소자가 많이 등장하고 있으며, 이러한 다양성을 이해하기는 다소 어렵습니다. 따라서 이 장에서는 강력한 공진형 인버터를 구축할 때 전원 스위치를 선택하는 기본 원칙을 간략하게 설명하려고 합니다. 가장 먼저 시작해야 할 것은 미래 컨버터의 전력을 대략적으로 결정하는 것입니다. 추상적인 계산은 하지 않고 즉시 용접 인버터로 넘어갈 것입니다. 24볼트의 전압에서 아크에서 160암페어를 얻으려면 이 값을 곱하여 인버터가 제공해야 하고 타지 않아야 하는 유용한 전력을 얻습니다. 24볼트는 6-7mm 길이의 전기 아크의 평균 연소 전압이며, 실제로 아크의 길이는 항상 변하므로 그에 따라 전압이 변하고 전류도 변합니다. 그러나 우리의 계산을 위해 이것은 그다지 중요하지 않습니다! 따라서 이 값을 곱하면 대략 85%의 변환기 효율을 추정하는 3840W를 얻을 수 있습니다. 트랜지스터가 자체적으로 펌핑해야 하는 전력은 약 4517W입니다. 총 전력을 알면 이러한 트랜지스터가 전환해야 하는 전류를 계산할 수 있습니다. 220볼트 네트워크에서 작동하도록 장치를 만든 다음 전체 전력을 주 전압으로 간단히 나누면 장치가 네트워크에서 소비하는 전류를 얻을 수 있습니다. 약 20암페어입니다! 12볼트 자동차 배터리로 작동할 수 있도록 용접기를 만드는 것이 가능한지 묻는 이메일을 많이 받습니다. 나는 이것들을 생각한다 간단한 계산모든 아마추어가 그들에게 물어볼 수 있도록 도와줄 것입니다. 정류 및 필터링 후에 얻은 총 전력을 310 볼트가 아닌 220 볼트로 나눈 이유에 대한 질문을 예상합니다. 주전원 전압, 모든 것이 매우 간단합니다. 20암페어의 전류에서 310볼트를 유지하려면 20,000마이크로패럿의 필터 커패시턴스가 필요합니다! 그리고 1000마이크로패럿 이하로 설정했습니다. 우리는 전류 값을 알아냈지만 이것이 우리가 선택한 트랜지스터의 최대 전류가 아니어야 합니다! 이제 많은 회사의 참조 데이터에서 두 가지 매개변수가 제공됩니다. 최대 전류, 첫 번째는 섭씨 20도, 두 번째는 100도! 따라서 트랜지스터를 통해 흐르는 고전류에서 열이 발생하지만 라디에이터에 의한 제거 속도가 충분히 높지 않고 크리스탈이 임계 온도까지 가열될 수 있으며 더 많이 가열될수록 더 낮아집니다. 최대 허용 전류가 되며 궁극적으로 전원 키가 파손될 수 있습니다. 일반적으로 이러한 파괴는 트랜지스터가 단순히 조용히 타버릴 때 전압 항복과 달리 작은 폭발처럼 보입니다. 이것으로부터 우리는 20A의 작동 전류에 대해 작동 전류가 섭씨 100도에서 최소 20A가 되는 트랜지스터를 선택하는 것이 필요하다는 결론을 내립니다! 이것은 즉시 우리의 검색 영역을 수십 개의 전력 트랜지스터로 좁힙니다.

당연히 전류를 결정한 후에는 작동 전압을 잊어서는 안됩니다. 트랜지스터의 브리지 회로에서 전압은 공급 전압을 초과하지 않거나 더 간단하게는 220볼트 네트워크. 이를 기반으로 최소 400V의 허용 전압을 가진 트랜지스터를 선택합니다. 많은 사람들이 즉시 1200으로 설정할 것이라고 말할 수 있습니다. 더 안정적일 것입니다. 그러나 이것은 완전히 사실이 아니지만 동일한 유형의 트랜지스터이지만 다른 전압의 경우 매우 다를 수 있습니다! 예를 들어 보겠습니다. IR 유형 IRG4PC50UD - 600V - 55A 회사의 IGBT 트랜지스터와 1200볼트 IRG4PH50UD - 1200V - 45A에 대한 동일한 트랜지스터입니다. 이 트랜지스터에 동일한 전류가 흐르고 전압이 다른 모든 차이점이 있는 것은 아닙니다. 첫 번째 1.65V와 두 번째 2.75V에서 강하하십시오! 그리고 20암페어의 전류에서 이것은 손실의 추가 와트입니다. 게다가 이것은 열의 형태로 방출되는 전력이며 전환되어야 합니다. 즉, 라디에이터를 거의 두 배로 늘려야 함을 의미합니다! 그리고 이것은 추가 무게뿐만 아니라 볼륨입니다! 파워 트랜지스터를 선택할 때 이 모든 것을 기억해야 하지만 이것은 첫 번째 복장일 뿐입니다! 다음 단계는 작동 주파수에 따라 트랜지스터를 선택하는 것입니다. 우리의 경우 트랜지스터의 매개 변수는 최소 100kHz의 주파수까지 유지되어야 합니다! 한 가지 작은 비밀이 있습니다. 모든 회사가 공진 모드에서 작동하기 위한 차단 주파수 매개변수를 제공하는 것은 아니며 일반적으로 전원 스위칭에만 해당하며 이러한 주파수는 공진 모드에서 동일한 트랜지스터를 사용할 때 차단 주파수보다 최소 4~5배 낮습니다. 이것은 검색 영역을 약간 확장하지만 이러한 매개 변수에도 불구하고 다른 회사의 수십 개의 트랜지스터가 있습니다. 가격과 가용성 측면에서 가장 저렴한 것은 IR 트랜지스터입니다. 기본적으로 IGBT이지만 좋은 것도 있습니다. FET 500볼트의 허용 전압으로 이러한 회로에서 잘 작동하지만 패스너에서는 그다지 편리하지 않으며 케이스에 구멍이 없습니다. 이 트랜지스터의 온/오프 매개변수는 고려하지 않겠습니다. 중요한 매개변수, IGBT 트랜지스터의 정상적인 작동을 위해 트랜지스터 내부의 모든 프로세스가 완료되려면 최소 1.2마이크로초 동안 닫기와 열기 사이의 일시 중지가 필요하다고 간단히 말씀드리겠습니다! MOSFET의 경우 이 시간은 0.5마이크로초 미만일 수 없습니다! 다음은 트랜지스터에 대한 모든 요구 사항이며 모든 요구 사항이 충족되면 안정적인 용접기를 얻을 수 있습니다! 위의 모든 것을 기반으로 최선의 선택은 IR 유형 트랜지스터 IRG4PC50UD, IRG4PH50UD, 전계 효과 트랜지스터입니다. IRFPS37N50A, IRFPS40N50, IRFPS43N50K. 이 트랜지스터는 공진 용접 인버터에 사용할 때 테스트를 거쳐 신뢰성과 내구성이 입증되었습니다. 전력이 다음을 초과하지 않는 저전력 변환기의 경우 2.5kW IRFP460을 안전하게 사용할 수 있습니다.

스위칭 전원 공급 장치용으로 널리 사용되는 트랜지스터 |

|||||||

이름 |

전압 |

저항 |

힘 |

용량 |

Qg |

||

네트워크(220V) |

|||||||

17...23nC( 성) |

|

||||||

38...50nC( 성) |

|||||||

35...40nC( 성) |

|||||||

39...50nC( 성) |

|||||||

46nC( 성) |

|||||||

50...70nC( 성) |

|||||||

75nC( 성) |

|||||||

84nC( 성) |

|||||||

65nC( 성) |

|||||||

46nC( 성) |

|

||||||

50...70nC( 성) |

|||||||

75nC( 성) |

|||||||

65nC( 성) |

|||||||

| STP20NM60FP | 54nC( 성) |

||||||

|

|||||||

150nC(적외선) |

|||||||

150...200nC(IN) |

|||||||

252...320nC(IN) |

|||||||

87...117nC( 성) |

|||||||

5. 용접기의 단위를 설정하는 작업 및 방법에 대한 설명.

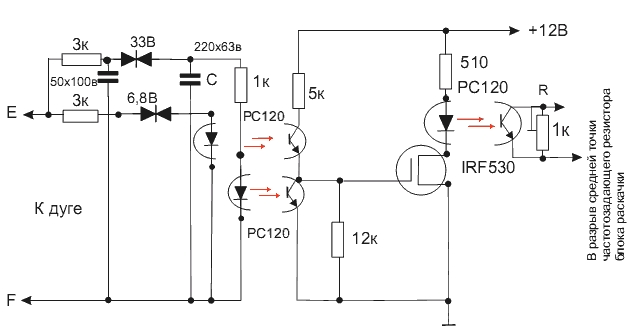

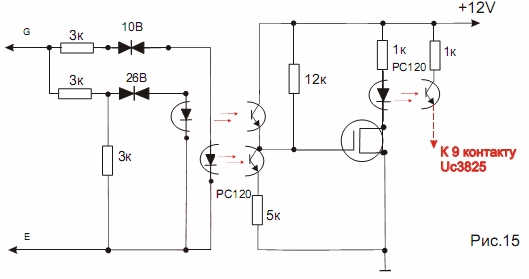

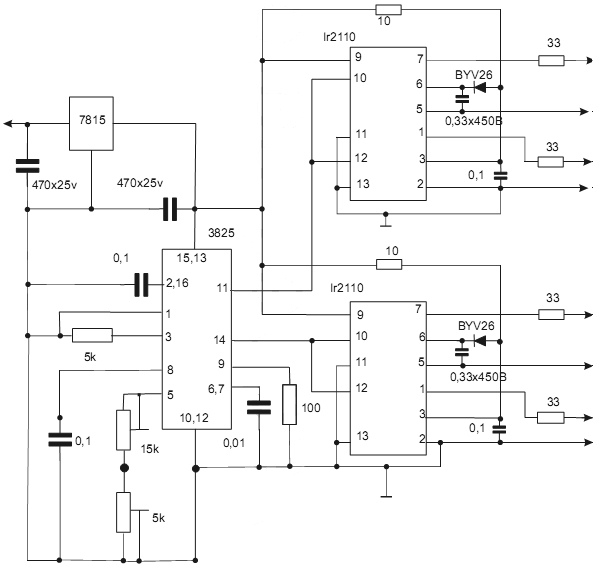

전기 회로로 넘어 갑시다. 마스터 발진기는 UC3825 칩에 조립되어 있으며 최고의 푸시-풀 드라이버 중 하나이며 전류 보호, 전압 보호, 입력 보호, 출력 보호 등 모든 것을 갖추고 있습니다. 정상 작동 중에는 타는 것이 거의 불가능합니다! ZG 다이어그램에서 볼 수 있듯이 이것은 변압기가 출력 단계를 제어하는 고전적인 푸시-풀 컨버터입니다.

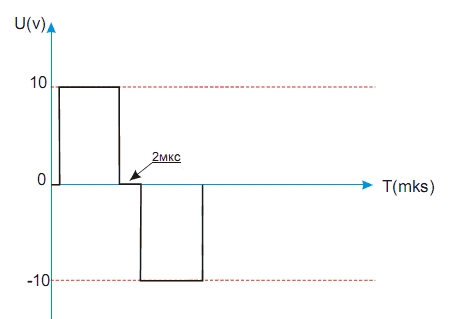

용접기의 마스터 발진기는 다음과 같이 구성됩니다. 전원을 켜고 주파수 설정 저항으로 20-85kHz 범위로 구동하고 Tr3 변압기의 출력 권선을 56 Ohm 저항으로 로드하고 신호 모양에서 그림 1과 같아야 합니다.

그림 1

IGBT 트랜지스터의 데드 타임 또는 스텝은 최소 1.2μs여야 하며, MOSFET 트랜지스터가 사용되는 경우 스텝은 약 0.5μs 미만이 될 수 있습니다. 스텝 자체는 드라이버의 주파수 설정 커패시턴스에 의해 형성되며 다이어그램에 표시된 세부 정보로 약 2μs입니다. 이에 대해 지금은 ZG 설정을 완료합니다.

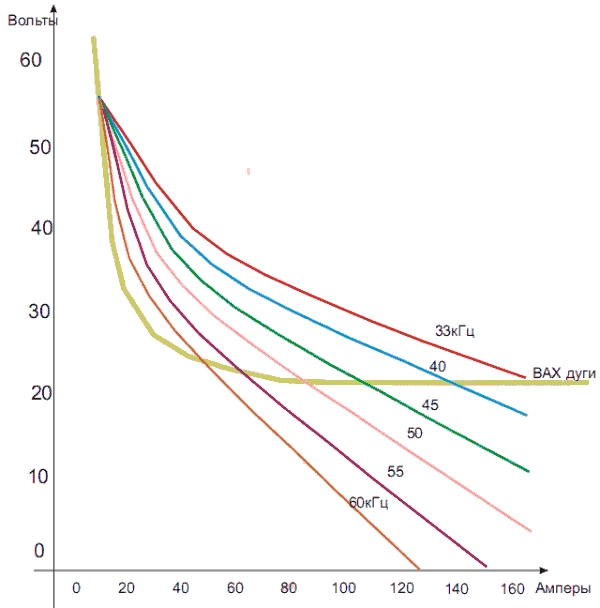

전원 공급 장치 출력 단계는 IRG4PC50UD 유형의 IGBT 트랜지스터에 조립된 전체 공진 브리지이며 이 트랜지스터는 공진 모드에서 최대 200kHz까지 작동할 수 있습니다. 우리의 경우 CG의 주파수를 35kHz(최대 전류)에서 60kHz(최소 전류)로 변경하여 출력 전류를 제어하지만, 공진 브리지는 제조하기가 더 어렵고 더 세심한 조정이 필요합니다. 이러한 모든 어려움은 안정적인 작동, 고효율로 상쇄됩니다., 트랜지스터의 동적 손실이 없으면 트랜지스터가 0 전류에서 전환되므로 냉각을 위해 최소한의 라디에이터를 사용할 수 있으며 공진 회로의 또 다른 놀라운 특성은 자체 제한 전력입니다. 이 효과는 간단하게 설명하면 출력트랜스에 부하를 가할수록 공진회로의 능동소자이므로 이 회로의 공진주파수가 더 강하게 변화하고 부하를 증가시키는 과정이 일정한 주파수에서 발생하면 부하와 브리지 전체에 흐르는 전류를 자동으로 제한하는 효과!

그렇기 때문에 부하에서 장치를 조정하는 것이 중요합니다. 즉, 매개 변수가 150A 및 22-24V인 아크에서 최대 전력을 얻으려면 등가 부하를 장치의 출력에 연결해야 합니다. 이것은 0.14 - 0.16 Ohm이며 주파수를 선택하여 공진을 조정합니다. 즉이 부하에서 장치는 최대 전력과 최대 효율을 가지며 단락 모드 (단락)에서도 전류가 있음에도 불구하고 공진 전류를 초과하면 외부 회로에 흐르고 전압은 거의 0으로 떨어지므로 전력이 감소하고 트랜지스터는 과부하 모드로 들어가지 않습니다! 그러나 공진 회로는 정현파로 동작하며 정현파 법칙에 따라 전류도 상승합니다. 즉, dl/dt는 트랜지스터의 허용 모드를 초과하지 않으며, 동적 저항으로부터 트랜지스터를 보호하기 위해 스너버(RC 체인)가 필요하지 않습니다. 과부하 또는 더 이해하기 쉽게 너무 가파른 전선에서는 전혀 존재하지 않을 것입니다! 보시다시피 모든 것이 아름답게 보이고 과전류 보호 회로가 전혀 필요하지 않거나 튜닝 과정에서만 필요한 것 같습니다. 주파수를 변경하여 전류가 조정되기 때문에 아첨하지 마십시오 는 주파수 응답의 작은 영역이며, 단락 중에 공진이 발생하면 이 시점에서 트랜지스터를 통과하는 전류가 허용 가능한 전류를 초과할 수 있으며 트랜지스터는 자연스럽게 소진됩니다. 그리고이 모드에 구체적으로 들어가는 것은 상당히 어렵지만 의미의 법칙에 따르면 상당히 가능합니다! 현재 보호가 필요한 때입니다!

공진 브리지의 볼트-암페어 특성은 즉시 떨어지는 모양을 가지며 인위적으로 형성 할 필요가 없음은 물론입니다! 필요한 경우 공진 초크로 VAC의 경사각을 쉽게 조정할 수 있습니다. 그리고 제가 말할 수 밖에 없는 또 하나의 속성, 그리고 그것에 대해 알게 되면 인터넷에 넘쳐나는 전원 스위칭 회로를 영원히 잊게 될 것입니다. 능률! 실제로 이것은 무제한 전력의 용접(또는 기타) 인버터를 생성하는 것을 가능하게 합니다! 각 블록에 기회가 있는 블록 구조를 만들 수 있습니다. 독립적 인 일, 이것은 전체 구조의 신뢰성을 높이고 고장난 블록을 쉽게 교체할 수 있게 하거나 하나의 드라이버로 여러 개의 전원 블록을 실행할 수 있으며 모두 단계적으로 작동합니다. 그래서 이 원칙에 따라 내가 만든 용접기는 5kg의 몸체가 없는 무게로 쉽게 300암페어를 아크로 방출합니다! 그리고 이것은 단지 더블 세트이지만, 당신은 무한히 위력을 높일 수 있습니다!

본론에서 조금 벗어나긴 했지만, 풀레조넌트 브리지 회로의 매력을 모두 이해하고 감상할 수 있는 계기가 되었기를 바랍니다. 이제 설정으로 돌아갑니다!

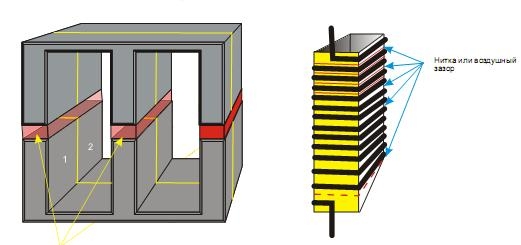

다음과 같이 구성됩니다. 위상을 고려하여 ZG를 브리지에 연결하고(트랜지스터가 대각선으로 작동함) 12-25V 전원을 공급하고 전원 변압기 Tr1의 2차 권선에서 100W 12-24V 전구를 켭니다. , 가장 많이 달성한 ZG의 주파수 변경 밝은 빛전구, 우리의 경우 30-35kHz입니다. 이것은 공진 주파수입니다. 그러면 전체 공진 브리지가 어떻게 작동하는지 자세히 알려 드리겠습니다.

공진 브리지 (선형 브리지와 마찬가지로)의 트랜지스터는 대각선으로 작동합니다. 이렇게 보입니다. 왼쪽 상단 T4와 오른쪽 하단 T2가 동시에 열려 있습니다. 이때 오른쪽 상단 T3과 왼쪽 하단 T1이 닫힙니다. 혹은 그 반대로도! 공진 브리지의 작동에는 4단계가 있습니다. 트랜지스터의 스위칭 주파수가 Dr.1-Cut.-Tr.1 체인의 공진 주파수와 일치하면 어떻게 되는지 살펴보겠습니다. 트랜지스터 T3, T1이 첫 번째 위상에서 열려 있다고 가정하고 개방 상태에 있는 시간은 CG 드라이버에 의해 설정되고 33kHz의 공진 주파수에서 14μs입니다. 이때 Slice에는 전류가 흐른다. - Dr.1 - Tr.1. 이 회로의 전류는 먼저 0에서 최대값으로 증가하고 슬라이스 커패시터가 충전됨에 따라 증가합니다. , 0으로 감소합니다. 커패시터와 직렬로 연결된 공진 인덕터 Dr.1은 사인파 전면을 형성합니다. 공진 회로와 직렬로 저항을 켜고 여기에 오실로스코프 그래프를 연결하면 사인파의 반주기와 유사한 전류 파형을 볼 수 있습니다. 2μs 동안 지속되는 두 번째 단계에서 트랜지스터 T1, T3의 게이트는 56옴 저항과 펄스 변압기 Tr.3의 권선을 통해 접지에 연결됩니다. 이는 소위 "데드 타임"입니다. 이 시간 동안 트랜지스터 T1, T3의 게이트 커패시턴스가 완전히 방전되고 트랜지스터가 닫힙니다. 위에서 볼 수 있듯이 트랜지스터의 경우 열린 상태에서 닫힌 상태로 전환되는 순간은 슬라이스 커패시터 때문에 0 전류와 일치합니다. 이미 충전되어 전류가 더 이상 흐르지 않습니다. 세 번째 단계가오고 있습니다 - 트랜지스터 T2, T4가 열립니다. 개방 상태에 있는 시간은 14μs이며 이 시간 동안 커패시터 Srez.가 완전히 재충전되어 정현파의 후반기를 형성합니다. 컷이 재충전되는 전압은 2차 권선 Tr.1의 부하 저항에 따라 달라지며 부하 저항이 낮을수록 컷의 전압이 커집니다. 0.15옴의 부하에서 공진 커패시터 양단의 전압은 3kV에 도달할 수 있습니다. 네 번째 단계는 두 번째 단계와 마찬가지로 시작됩니다. 컬렉터 전류트랜지스터 T2, T4는 0으로 감소합니다. 이 단계도 2µs 동안 지속됩니다. 트랜지스터가 꺼집니다. 그런 다음 모든 것이 반복됩니다. 두 번째 및 네 번째 단계의 동작은 브리지 암의 트랜지스터가 다음 쌍이 열리기 전에 닫힐 시간을 갖도록 하는 데 필요합니다. 두 번째 및 네 번째 단계의 시간이 선택한 트랜지스터를 완전히 닫는 데 필요한 시간보다 짧으면 전류 펄스를 통해 실제로 고전압 단락이 발생하고 결과는 쉽게 예측할 수 있지만 숄더(상단 및 하단 트랜지스터)는 일반적으로 전원 브리지와 함께 이웃의 교통 체증을 더하여 완전히 연소됩니다! :-))). 내 회로에 사용되는 트랜지스터의 경우 "데드 타임"이 1.2μs 이상이어야 하지만 매개변수의 확산을 고려하여 의도적으로 2μs로 늘렸습니다.

기억해야 할 또 하나의 매우 중요한 점은 공진 브리지의 모든 요소가 공진 주파수에 영향을 미치며 커패시터, 인덕터, 변압기 또는 트랜지스터 중 하나를 교체할 때 최대 효율을 얻기 위해 다시 - 공진 주파수를 조정하십시오! 다이어그램에서 인덕턴스의 값을 주었지만 이것이 그러한 인덕턴스를 가진 다른 디자인의 초크 또는 변압기를 넣으면 약속 된 매개 변수를 받게된다는 것을 의미하지는 않습니다. 내가 권장하는대로하는 것이 좋습니다. 더 저렴할 것입니다!

공진 브리지가 어떻게 작동하는지 일반적으로 명확해진 것 같습니다. 이제 공진 초크 셀 Dr.1이 수행하는 매우 중요한 기능이 무엇인지 알아 보겠습니다.

첫 번째 조정에서 공진이 30kHz보다 훨씬 낮더라도 놀라지 마십시오! 단지 페라이트 코어 Dr1., 약간 다르지만, 이것은 비자성 갭을 증가시켜 쉽게 수정되며, Dr.1 공진 인덕터의 튜닝 과정과 설계의 뉘앙스는 아래에 자세히 설명되어 있습니다.

공진 회로의 가장 중요한 요소는 공진 초크기타 1, 인버터가 부하에 전달하는 전력과 전체 컨버터의 공진 주파수는 제조 품질에 따라 달라집니다! 사전 조정 과정에서 스로틀을 고정하여 간극을 높이거나 낮추기 위해 제거 및 분해할 수 있도록 합니다. 요점은 페라이트 코어내가 사용하는 것들은 항상 다르고, 매번 비자성 갭의 두께를 변경하여 스로틀을 조정해야합니다! 실제로 동일한 출력 매개변수를 얻으려면 간격을 0.2에서 0.8mm로 변경해야 했습니다! 0.1mm에서 시작하여 공진을 찾고 동시에 출력 전력을 측정하는 것이 좋습니다. 공진 주파수가 20kHz 미만이고 출력 전류가 50-70A를 초과하지 않으면 간격을 2-만큼 안전하게 늘릴 수 있습니다. 2.5배! 스로틀의 모든 조정은 비자성 갭의 두께를 변경하는 방법으로만 이루어져야 합니다! 회전 수를 변경하지 마십시오! 개스킷으로 종이나 판지를 사용하고 합성 필름을 절대 사용하지 마십시오. 다이어그램에 표시된 매개 변수를 사용하여 인덕터의 인덕턴스는 약 88-90μH여야 하며, 이는 간격이 0.6mm이고 직경이 2.24mm인 PETV2 와이어의 12회전입니다. 다시 한 번, 간격의 두께를 변경해야만 매개변수를 구동할 수 있습니다! 투자율이 2000NM인 페라이트에 대한 최적의 공진 주파수는 30-35kHz 범위에 있지만 이것이 더 낮거나 더 높게 작동하지 않는다는 의미는 아니며 손실만 약간 다를 뿐입니다. 스로틀 코어는 금속 브래킷으로 조여서는 안 됩니다. 틈새 영역에서 브래킷의 금속이 매우 뜨거워집니다!

다음 - 공진 커패시터, 똑같이 중요한 세부 사항! 첫 번째 디자인에서는 K73 -16V를 넣었지만 적어도 10개는 필요했고 디자인은 상당히 신뢰할 수 있지만 상당히 부피가 큰 것으로 판명되었습니다. 이제 등장 수입 콘덴서위마 MKP10, 0.22x1000V- 이것들은 고전류용 특수 커패시터이며 매우 안정적으로 작동합니다. 나는 그 중 4개만 넣었습니다. 실제로 공간을 차지하지 않고 전혀 가열되지 않습니다! K78-2 0.15x1000V 유형의 커패시터를 사용할 수 있으며 그 중 6개가 필요합니다. 그들은 병렬로 3 개의 블록 2 개에 연결되어 있으며 0.225x2000V로 나타납니다. 정상적으로 작동하고 거의 가열되지 않습니다. 또는 중국의 MKP와 같은 인덕션 쿠커에서 작동하도록 설계된 커패시터를 사용하십시오.

글쎄, 일종의 파악, 당신은 추가 설정을 진행할 수 있습니다.

우리는 램프를 더 강력한 램프와 110V의 전압으로 변경하고 처음부터 모든 것을 반복하여 점차적으로 전압을 220V로 올립니다. 모든 것이 작동하면 램프를 끄고 전원 다이오드와 Dr.2 인덕터를 연결하십시오. 저항이 1ohm x 1kW인 가변 저항기를 장치의 출력에 연결하고 먼저 부하에서 전압을 측정하여 모든 것을 반복하여 주파수를 공진으로 조정합니다. 이 순간 가변 저항기는 최대 전압, 주파수가 임의의 방향으로 변경되면 전압이 감소합니다! 모든 것이 올바르게 조립되면 부하의 최대 전압은 약 40V가됩니다. 따라서 부하의 전류는 약 40A입니다. 40x40의 전력을 계산하는 것은 어렵지 않습니다. 우리는 1600W를 얻고 부하 저항을 더욱 줄이고 주파수 설정 저항으로 공진을 조정합니다. 최대 전류는 공진 주파수에서만 얻을 수 있습니다. 이를 위해 전압계를 부하와 병렬로 ZG의 주파수를 변경하여 최대 전압을 찾습니다. 공진 회로의 계산은 (6)에 자세히 설명되어 있습니다. 이 시점에서 공진 커패시터의 전압 모양을 볼 수 있습니다. 최대 1000볼트의 진폭을 가진 올바른 정현파가 있어야 합니다. 부하 저항이 감소하면(전력 증가) 진폭은 3kV로 증가하지만 전압 모양은 사인파를 유지해야 합니다! 이것은 중요합니다. 삼각형이 발생하면 커패시턴스가 끊어지거나 공진 초크의 권선이 닫혀 있고 둘 다 바람직하지 않습니다! 다이어그램에 표시된 값으로 공진은 약 30-35kHz가 됩니다(페라이트의 투자율에 크게 좌우됨).

또 다른 중요한 세부 사항은 아크에서 최대 전류를 얻으려면 최대 부하에서 공진을 조정해야 한다는 것입니다. 이 경우 150A의 아크에서 전류를 얻으려면 조정 중 부하가 0.14옴이어야 합니다! (그건 중요해!). 최대 전류를 설정할 때 부하의 전압은 22-24V여야 하며 이것은 아크의 정상 전압입니다! 따라서 호의 전력은 150x24 \u003d 3600W가 되며 직경이 3-3.6mm인 전극을 정상적으로 연소하기에 충분합니다. 거의 모든 철 조각을 용접할 수 있습니다. 저는 레일을 용접했습니다!

출력 전류의 조정은 CG의 주파수를 변경하여 수행됩니다.

주파수가 증가하면 먼저 다음이 발생합니다. 일시 중지(단계)에 대한 펄스 지속 시간의 비율이 변경됩니다. 두 번째: 변환기가 공진에서 벗어납니다. 공진 초크는 누설 초크로 변합니다. 즉, 저항은 주파수에 직접적으로 의존하게 됩니다. 주파수가 높을수록 유도 리액턴스조절판. 당연히이 모든 것이 출력 변압기를 통한 전류 감소로 이어집니다. 우리의 경우 주파수가 30kHz에서 57kHz로 변경되면 아크의 전류가 160A에서 25A로 변경됩니다. 6번! 주파수가 자동으로 변경되면 용접 과정에서 아크 전류를 제어할 수 있습니다. 이 원칙에 따라 "핫 스타트" 모드가 구현되며, 그 본질은 용접 전류의 모든 값에 대해 전류가 처음 0.3초 동안 최대값이 되십시오! 이렇게 하면 낮은 전류에서 아크를 쉽게 시작하고 유지할 수 있습니다. 과열 보호 모드는 임계 온도에 도달하면 자동으로 주파수를 증가시키도록 구성되어 있어 갑작스러운 셧다운 없이 자연스럽게 용접 전류를 최소값으로 부드럽게 감소시킵니다! 이것은 호의 날카로운 중단에서와 같이 분화구를 형성하지 않기 때문에 중요합니다!

그러나 일반적으로 이러한 로션 없이는 할 수 있으며 모든 것이 매우 안정적으로 작동하며 광신 없이 작업하면 장치가 45도 이상 가열되지 않으며 모든 모드에서 아크가 쉽게 점화됩니다.

다음으로 전류 과부하 보호회로는 위에서 언급한 바와 같이 설정시에만 필요하며 이 모드에서 전극이 고착되면 단락모드가 공진과 일치하는 순간에 필요합니다! 보시다시피 561LA7에 조립되어 있으며 회로는 일종의 지연 라인이며 켜기 지연은 4ms, 끄기 지연은 20ms, 켜기 지연은 아크를 점화하는 데 필요합니다. 단락 모드가 공진과 일치하는 경우에도 모든 모드!

보호 회로는 기본 회로의 최대 전류, 약 30A로 설정됩니다. 설정하는 동안 보호 전류를 10-15A로 줄이는 것이 좋습니다. 이를 위해 6k 저항 대신 15k를 보호 회로에 넣습니다. 모든 것이 작동하면 종이 클립에 호를 비추십시오.

아래에서는 위의 보호 회로가 정상 작동 시 효과가 없는 이유를 설명하려고 합니다. 사실은 전력 변압기의 1차 권선에 흐르는 최대 전류가 전적으로 공진 인덕터의 설계, 보다 정확하게는 이 인덕터의 자기 코어에 틈이 있고 2차 권선에서 하지 않도록 1차 권선의 전류는 공진 회로의 최대 전류를 초과할 수 없습니다! 따라서 결론 - 전원 tr-ra의 1차 권선에서 최대 전류에 대해 구성된 보호는 공진 순간에만 작동할 수 있지만 왜 이 순간에 필요합니까? 단락 모드가 공진과 일치하는 순간에 트랜지스터에 과부하가 걸리지 않기 위해서만, 그리고 당연히 공진 회로와 전원 변압기가 동시에 소진된다고 가정하는 경우에는 물론 그러한 보호가 필요합니다. 사실, 이를 위해 저는 다른 트랜지스터와 인덕터, 변압기, 커패시터의 다른 디자인을 실험했을 때부터 회로에 포함시켰습니다. 그리고 기록된 내용을 믿지 않고 시도하고 질식하고 커패시터를 일렬로 배치하려는 우리 국민의 호기심 많은 마음을 알고 나는 그것을 남겼습니다. 헛되지 않다고 생각합니다! :-))) 보호를 설정하는 방법에 관계없이 한 가지 더 중요한 뉘앙스가 있습니다. Uc3825 초소형 회로의 9번째 레그에는 순조롭게 증가하는 전압이 오지 않아야 하며 0에서 빠른 프론트만 오면 됩니다. ~ + 3 (5) V, 이것을 이해하면 몇 가지 전력 트랜지스터가 필요합니다! 그리고 또 하나의 팁:

- 공진 초크에 간격이 없으면 튜닝을 시작하는 것이 좋습니다. 그러면 40-60A 수준에서 출력 권선의 단락 전류가 즉시 제한되고 점차 간격이 증가하므로 출력 현재의! 간격이 증가함에 따라 매번 공진을 조정하는 것을 잊지 마십시오. 주파수가 증가하는 방향으로 이동합니다!

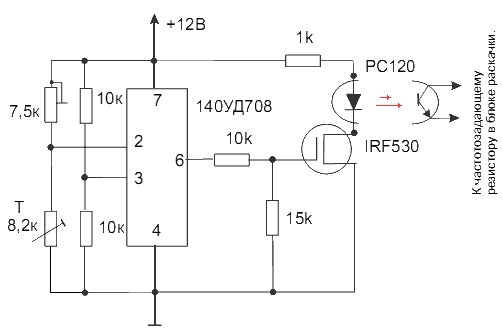

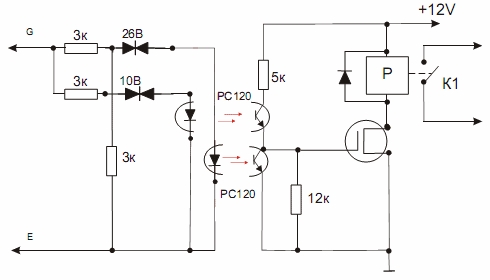

아래는 온도 보호 다이어그램입니다. 2, 핫 스타트 및 아크 안정기 그림 3, 최근 개발에서는 설치하지 않고 열 보호 장치로 다이오드와 80 ° -100 ° С에 열 스위치를 붙입니다. 전원 변압기의 권선, 나는 모든 것을 직렬로 연결하고 추가 릴레이로 고전압을 간단하고 안정적으로 끕니다! 그리고 XX의 62V에서 아크는 아주 쉽고 부드럽게 점화되지만 "핫 스타트" 회로를 포함하면 단락 모드인 공진을 피할 수 있습니다! 위에서 언급했습니다.

그림 2

그림 3

주파수에 따른 CVC 기울기의 변화는 공진 인덕터의 간격이 0.5mm인 곡선을 실험적으로 얻었다. 간격이 한 방향 또는 다른 방향으로 변경되면 모든 곡선의 기울기가 그에 따라 변경됩니다. 간격이 증가하면 I-V 특성이 더 평평해지고 호가 더 단단해집니다! 얻은 그래프에서 볼 수 있듯이 간격을 늘리면 상당히 단단한 CVC를 얻을 수 있습니다. 그리고 초기 섹션은 급격히 떨어지는 것처럼 보이지만 2 차 권선을 2 + 2 턴으로 줄이면 이러한 CVC가있는 전원 공급 장치를 이미 C02 반자동 장치와 함께 사용할 수 있습니다.

6. 그들의 작업에 대한 새로운 개발 및 설명.

다음은 나의 최근 개발 다이어그램과 그에 대한 설명입니다.

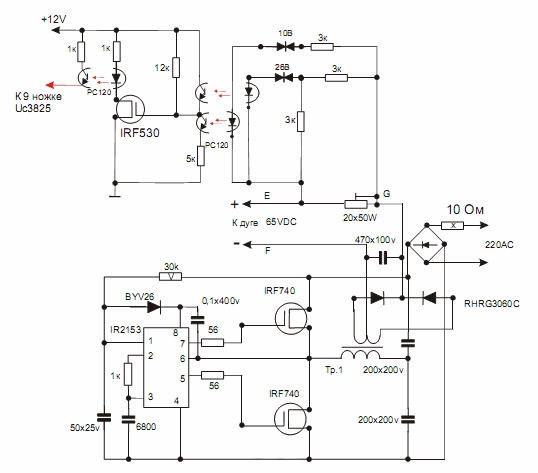

그림 5는 보호 장치의 수정된 회로가 있는 용접 인버터의 다이어그램을 보여줍니다. Ss495 유형의 홀 센서는 전류 센서로 사용되며, 이 센서는 출력 전압이 전력에 선형적으로 의존합니다. 자기장, 톱질된 퍼멀로이 링에 삽입되어 최대 100암페어의 전류를 측정할 수 있습니다. 보호가 필요한 회로가 있는 링을 통해 와이어가 통과되고 이 회로의 최대 허용 전류에 도달하면 회로가 종료 명령을 내립니다. 내 회로에서 최대 허용 전류에 도달하면 보호 회로에서 마스터 발진기가 차단됩니다. 나는 링을 통해 고전압 양극 와이어(+ 310V)를 통과시켜 전체 브리지의 전류를 20-25A로 제한했습니다. 아크가 쉽게 점화되고 보호 회로가 잘못된 트립을 제공하지 않도록 하기 위해 홀 센서 뒤에 RC 회로가 도입되어 전원 장치를 끄는 지연을 설정할 수 있는 매개변수를 변경합니다. 그것이 실제로 모든 변경 사항입니다. 보시다시피 실제로 전원 부분을 변경하지 않았으며 매우 안정적인 것으로 나타났습니다. 입력 커패시턴스를 1000에서 470 마이크로 패럿으로 줄였습니다. 그러나 이것은 이미 한계입니다. 덜 설정합니다. 그리고 이 커패시턴스가 없으면 장치를 전혀 켜지 않는 것이 좋습니다. 고전압 서지가 발생하고 입력 브리지가 타서 모든 결과를 초래할 수 있습니다! 중간 다이오드와 병렬로 1.5KE250CA 트랜실을 다이오드와 병렬인 RC 체인에 배치하고 저항의 전력을 5와트로 높이는 것이 좋습니다. 시동 시스템이 변경되었습니다. 이제 긴 단락 모드에 대한 보호 기능도 있습니다. 전극이 고착되면 릴레이와 병렬로 연결된 커패시터가 셧다운 지연을 설정합니다. 출력에 암당 하나의 150EBU04 전력 다이오드가 있는 경우 50mF 이상으로 설정하지 않는 것이 좋으며 지연 시간은 수십 밀리초에 불과하지만 아크를 점화하기에 충분하며 다이오드를 태울 시간이 없습니다 밖으로! 두 개의 다이오드를 병렬로 켜면 커패시턴스를 각각 470mF로 늘릴 수 있으며 지연은 몇 초로 증가합니다! 런치 시스템은 네트워크에 연결될 때 다음과 같이 작동합니다. 교류, 4mF 커패시터와 저항으로 구성된 RC 회로 저항 4-6옴, 입력 전류를 0.3A로 제한하고 메인 커패시턴스는 470gg ^ x350u이며 천천히 충전되고 자연스럽게 출력 전압이 상승합니다. 출력 전압이 약 40V에 도달하자마자 트리거 릴레이가 활성화되어 RC 회로를 닫습니다. 그 후 출력 전압은 최대 62V까지 상승합니다. 그러나 모든 계전기에는 흥미로운 속성이 있으며 한 전류에서 작동하고 다른 전류에서 전기자를 해제합니다. 일반적으로 이 비율은 5/1이며, 명확히 하기 위해 릴레이가 5mA에서 켜지면 1mA에서 꺼집니다. 릴레이와 직렬로 연결된 저항은 40V에서 켜지고 10V에서 꺼지도록 선택됩니다. 릴레이 체인은 저항기이기 때문에 아크와 병렬로 연결되며 아크가 18~28V 범위에서 타는 것을 알 수 있듯이 출력에서 단락이 발생하면 릴레이가 온 상태가 됩니다(고정 전극), 케이블과 전극의 강하를 고려하여 전압이 3-5V로 급격히 떨어집니다. 이 전압을 사용하면 릴레이가 더 이상 켜져 있지 않고 전원 회로가 열리고 RC 회로가 켜지지만 출력 회로에서 단락 모드가 유지되는 한 전원 릴레이가 열립니다. 단락 모드가 제거된 후 출력 전압이 상승하기 시작하고 전원 릴레이가 활성화되고 장치가 다시 작동할 준비가 되며 전체 프로세스는 1-2초가 걸리며 실제로 눈에 띄지 않으며 전극을 찢었습니다. , 아크를 점화하기 위한 새로운 시도를 즉시 시작할 수 있습니다. :-))) 일반적으로 아크가 제대로 점화되지 않고 전류가 잘못 선택되면 원시 또는 품질이 낮은 전극에 코팅이 뿌려집니다. 그리고 일반적으로 XX 전압이 65V를 초과하지 않으면 DC 용접에는 완전히 건조한 전극이 필요하다는 것을 기억해야합니다! 일반적으로 XX 전압은 전극이 안정적으로 연소되어야 하는 직류 용접용 전극의 포장에 표기되어 있습니다! ANO21의 경우 XX 전압은 50볼트보다 커야 합니다! 그러나 이것은 하소된 전극을 위한 것입니다! 그리고 습기가 많은 지하실에 몇 년 동안 보관하면 자연스럽게 심하게 화상을 입을 것이며 XX 전압이 더 높으면 더 좋습니다. 1차 권선에 14회 감았을 때 XX 전압은 약 66V입니다. 이 전압에서 대부분의 전극은 정상적으로 연소됩니다.

무게를 줄이기 위해 15V 변압기 대신 IR53HD420 칩의 변환기가 사용되었으며 이것은 매우 안정적인 미세 회로이며 최대 50W의 전력으로 전원 공급 장치를 쉽게 만들 수 있습니다. 전원 공급 장치의 변압기는 B22 컵 - 2000NM에 감겨 있으며, 1차 권선은 60회, PEV-2 와이어는 직경 0.3mm, 2차 권선은 7 + 7회, 0.7mm 변환 주파수는 100-120kHz 이며, 전원부로 비트가 들릴 경우 주파수를 변경할 수 있도록 주파수 설정 저항으로 트리머를 설정하는 것을 추천합니다! 비트의 발생 - 장치의 죽음!

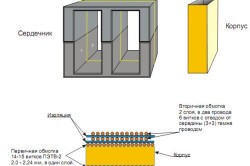

초크 디자인 Dr.1 외.2

판지 스페이서, 3개 Dr.1의 경우 0.1 - 0.8mm(설정 중에 선택됨) Dr.2 - 3mm의 경우.

코어 2хШ16х20 2000НМ

코일 프레임은 얇은 유리 섬유로 서로 접착되어 나무 맨드릴에 올려 놓고 필요한 회전 수를 감습니다. Dr.1 - 12회전, PETV-2 와이어, 직경 2.24mm, 공기 인터턴 갭으로 감김, 갭 두께 0.3 - 0.5mm. 두꺼운 면사를 사용하여 와이어의 회전 사이에 조심스럽게 놓을 수 있습니다(그림 참조). Dr.2 - 6.5턴은 PETV-2 브랜드, 직경 2.24mm, 총 단면적 16제곱미터의 4개 와이어로 감겨 있습니다. , 두 개의 레이어로 밀접하게 감겨 있습니다. 코일을 고정해야하며 에폭시를 사용할 수 있습니다.

그림 6 공진 및 출력 초크의 설계.

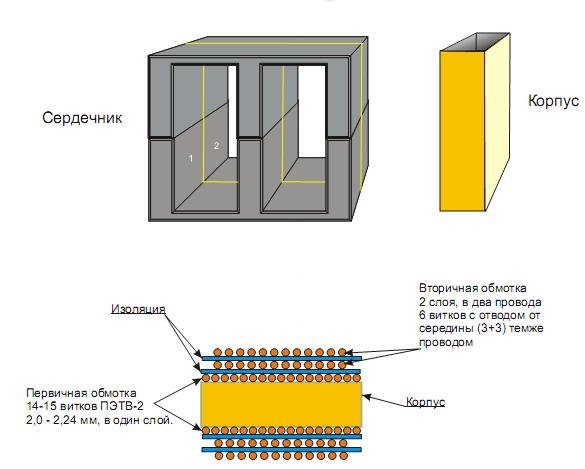

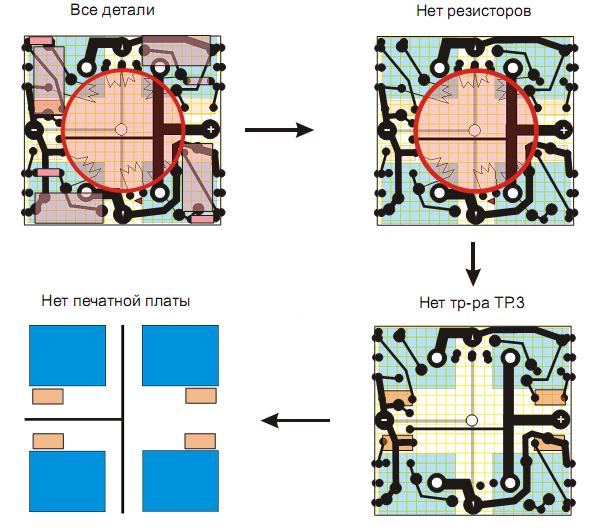

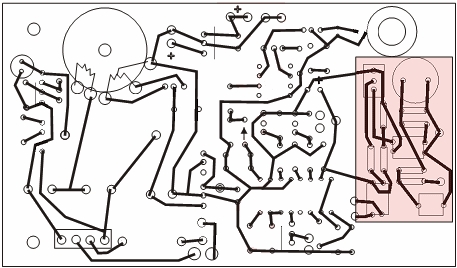

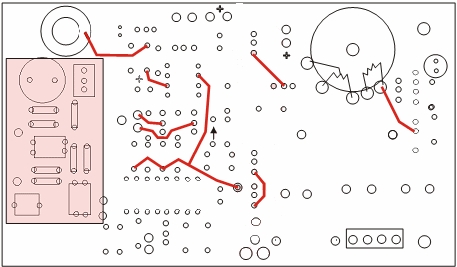

그림 7은 일종의 "레이어 케이크"인 전원 장치의 디자인을 보여줍니다. 이것은 게으른 사람들을 위한 것입니다 :-)))

그림 8

그림 9

그림 10

그림 11

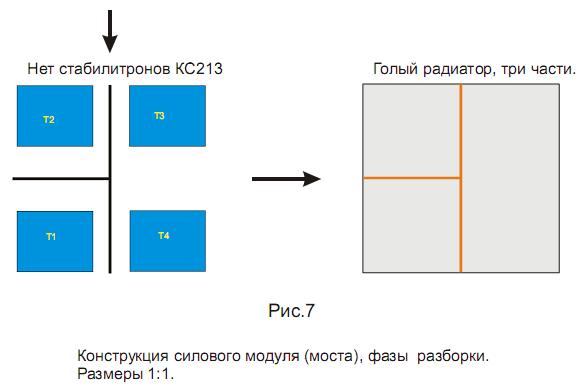

그림 8 - 11 제어 장치의 배선, 일반적으로 모든 것을 스크랩에 보관하는 사람들을 위한 :-))). 무엇을 그리고 어디로 인도하는지 알아내는 것이 필요하지만!

![]()

핫 스타트 방식

그림 12 부드러운 점화 방식

그림 12 부드러운 점화 시스템, 낮은 전류에서 작업할 때 매우 효과적입니다. 아크를 치지 않고 전극을 금속에 놓고 점차적으로 철수하기 시작하면 낮은 암페어 아크가 나타나고 전극을 용접 할 수 없으며 전원이 충분하지 않지만 완벽하게 연소되고 늘어납니다. 그것은 성냥처럼 빛납니다, 매우 아름답습니다! 글쎄,이 아크가 점화되면 전원이 병렬로 연결되고 갑자기 전극이 붙어 있으면 즉시 꺼집니다. 전력 전류, 점화 전류만 남습니다. 그리고 아크가 점화 될 때까지 전원 전류가 켜지지 않습니다! 나는 당신이 그것을 두는 것이 좋습니다. 아크는 어떤 조건하에있을 것입니다. 전원 장치는 과부하가 걸리지 않으며 항상 최적의 모드에서 작동하며 단락 전류는 실제로 제외됩니다!

그림 13

파워 아크 제어 블록은 그림 13에 나와 있습니다. 그것은 다음과 같이 작동합니다-점화 시스템의 출력 저항에서 전압을 측정하고 55-25V의 전압 범위, 즉 아크가 켜진 순간에만 전원 장치를 시작하라는 신호를 제공합니다!

릴레이 R의 접점은 단락을 위해 작동하며 전원 장치의 고전압 회로 차단에 포함됩니다. 릴레이 12VDC, 300VDC x 30A.

이러한 매개 변수가 있는 릴레이를 찾는 것은 매우 어렵지만 다른 방법으로 갈 수 있습니다 :-)) 릴레이를 켜서 하나의 접점을 + 12V에 연결하고 두 번째 접점을 1kΩ 저항을 통해 9번 핀에 연결합니다. ZG 블록의 Uc3825 칩. 더 나쁘게 작동하지 않습니다! 또는 아래의 그림 15의 방식을 적용하고,

회로는 완전히 자율적이지만 간단한 수정으로 제어 회로의 전원(12V)으로 동시에 사용할 수 있으며 이 변환기의 전력은 200W 이하입니다. 트랜지스터와 다이오드에 라디에이터를 배치해야합니다. "MP"를 연결할 때 전원 장치의 출력 커패시턴스와 출력 초크는 모두 제외되어야 합니다. 그림 14는 소프트 점화 시스템이 있는 용접 인버터의 전체 회로를 보여줍니다.

연결 지점은 그림 14에서 빨간색 점선으로 표시됩니다.

그림 16. 연약한 방화 옵션 중 하나의 작동 방식

7. 결론

결론적으로 강력한 공진 용접 인버터를 설계할 때 기억해야 할 주요 사항을 간략하게 언급하고자 합니다.

a) PWM을 완전히 제거하려면 마스터 발진기의 안정화된 공급 전압이 필요하며 "오류" 증폭기(1,3)의 입력에 대한 전압 변경이 없으며 최소 시간 " 소프트 스타트"커패시턴스에 의해 (8)로 설정되고 마이크로 회로 (9)의 차단은 급격한 전압 강하에 의해서만 수행되며, 가장 좋은 것은 가파른 상승 에지가있는 0에서 + 5V까지의 논리적이며 동일한 논리적 하강으로 전환됩니다. + 5V에서 0으로;

b) 전력 트랜지스터의 게이트에는 KS213 유형의 2 양극 제너 다이오드를 설치하는 것이 필수적입니다.

c) 제어 변압기를 전력 트랜지스터에 가깝게 배치하고 게이트로 이어지는 와이어를 쌍으로 꼬십시오.

d) 전원 브리지 보드를 배선할 때 상당한 전류(최대 25A)가 트랙을 통해 흐를 것이라는 점을 기억하십시오. 가능한 한 넓고 구리는 주석 도금해야합니다.

e) 모든 전원 회로는 안정적인 연결이 있어야 합니다. 납땜하는 것이 가장 좋습니다. 100A보다 큰 전류에서 접촉 불량은 장치 내부 부품의 용융 및 점화로 이어질 수 있습니다.

f) 주전원 연결 와이어는 충분해야 합니다. 섹션 1.5- 2.5mm 정사각형;

g) 입구에 25A 퓨즈를 설치하는 것이 의무 사항이며 자동 기계를 넣을 수 있습니다.

h) 모든 고전압 회로는 하우징 및 출력으로부터 확실하게 격리되어야 합니다.

i) 공진 초크를 금속 브래킷으로 조이지 말고 단단한 금속 케이스로 덮지 마십시오.

j) 회로의 전원 요소에서 상당한 양의 열이 방출된다는 점을 기억해야 합니다. 케이스에 부품을 배치할 때 이를 고려해야 하며 환기 시스템을 제공해야 합니다.

k) 출력 전력 다이오드와 병렬로 보호 RC 체인을 설치하는 것이 필수적이며 출력 다이오드를 전압 파괴로부터 보호합니다.

m) 쓰레기를 공진 커패시터로 넣지 마십시오. 이는 매우 비참한 결과를 초래할 수 있습니다. 다이어그램에 표시된 유형만 K73-16V(0.1x1600V) 또는 WIMA MKP10(0.22x1000V), K78-2( 0.15x1000V)입니다. ) 직렬 병렬로 연결합니다.

위의 모든 사항을 엄격하게 준수하면 100% 성공과 안전이 보장됩니다. 항상 기억해야 합니다. 전력 전자는 실수를 용서하지 않습니다!

8. 누설 인덕터가 있는 인버터 작동에 대한 개략도 및 설명.

용접기의 떨어지는 볼트-암페어 특성을 생성하는 한 가지 방법은 누설 초크를 사용하는 것입니다. 이 계획에 따라 "Forsage"장치가 구축되었습니다. 이것은 PWM에 의해 제어되는 전류와 공진, 제어되는 주파수 변경인 일반 브리지 사이에 있는 것입니다.

나는 그러한 용접 인버터 구성의 모든 장단점을 강조하려고 노력할 것입니다. 장점부터 시작하겠습니다.) 전류 조절 - 주파수, 주파수가 증가하면 전류가 감소합니다. 이를 통해 자동 모드에서 전류를 조정할 수 있으며 "핫 스타트" 시스템을 쉽게 구축할 수 있습니다.

b) 하강 CVC는 누설 인덕터에 의해 형성되며, 이러한 구성은 PWM을 사용한 매개변수 안정화보다 더 안정적이며 더 빠르고 능동 소자를 켜는 데 지연이 없습니다. 단순성과 신뢰성! 아마도 이것들이 모두 장점일 것입니다. :-(^^^L

이제 단점에 관해서도 그들 중 많은 수가 없습니다.

a) 트랜지스터는 선형 스위칭 모드에서 작동합니다.

b) 트랜지스터를 보호하기 위해 스너버가 필요합니다.

c) 전류 조정의 좁은 범위;

d) 낮은 변환 주파수는 트랜지스터의 전력 스위칭 매개변수로 인한 것입니다.

그러나 그것들은 상당히 중요하며 자체 보상 방법이 필요합니다. 이 원리에 따라 구축된 인버터의 작동을 분석해 보겠습니다(그림 1 참조). 17 보시다시피, 회로는 실제로 공진형 인버터의 회로와 다르지 않으며 브리지 대각선의 LC 체인 매개 변수만 변경되고 트랜지스터를 보호하기 위해 스너버가 도입되고 병렬로 연결된 저항의 저항 마스터 변압기의 게이트 권선이 감소하면 이 변압기의 전력이 증가합니다.

전원 변압기와 직렬로 연결된 LC 회로를 고려하면 커패시터 C의 커패시턴스가 22μR로 증가하여 이제 코어가 자화되는 것을 방지하는 밸런싱 커패시터로 작동합니다. 컨버터의 단락 전류, 전력 조정 범위 및 인버터의 변환 주파수는 인덕터 L의 매개변수에 완전히 의존합니다. 10-50kHz인 "Forsage 125"의 변환 주파수에서 인덕터의 인덕턴스는 70μH이고 10kHz의 주파수에서 이러한 인덕터의 저항은 4.4Ohms이므로 단락 1차 회로를 통과하는 전류는 50암페어입니다! 그러나 더 이상은 아닙니다! :-) 트랜지스터의 경우 이것은 너무 많은 양이므로 Fast and Furious는 20-25A 수준에서 단락 전류를 제한하는 2단계 과전류 보호를 사용합니다. 이러한 컨버터의 I-V 특성은 출력 전류에 선형적으로 의존하는 가파르게 떨어지는 직선입니다.

주파수가 증가함에 따라 인덕터의 리액턴스가 증가하므로 출력 변압기의 1차 권선에 흐르는 전류가 제한되고 출력 전류는 선형적으로 감소합니다. 이러한 전류 제어 시스템의 단점은 주파수가 증가함에 따라 전류 모양이 삼각형 모양이 되어 동적 손실이 증가하고 트랜지스터에 과도한 열이 발생하지만 전체 전력이 감소하고 트랜지스터를 통과하는 전류도 감소한다는 점을 감안할 때 감소하면 이러한 양은 무시할 수 있습니다.

실제로 누설 초크가있는 인버터 회로의 가장 중요한 단점은 선형 (전력) 전류 스위칭 모드에서 트랜지스터의 작동입니다. 이러한 스위칭은 이러한 트랜지스터를 제어하는 드라이버에 대한 요구 사항을 증가시킵니다. 브리지 컨버터의 상위 및 하위 스위치를 제어하도록 직접 설계된 IR 마이크로칩 드라이버를 사용하는 것이 가장 좋습니다. 그들은 제어된 트랜지스터의 게이트에 선명한 펄스를 제공하며 변압기 구동 시스템과 달리 많은 전력을 필요로 하지 않습니다. 그러나 변압기 시스템은 갈바닉 절연을 형성하고 전력 트랜지스터에 장애가 발생하더라도 제어 회로는 계속 작동합니다! 이것은 용접 인버터 구축의 경제적 측면뿐만 아니라 단순성과 신뢰성 측면에서도 명백한 이점입니다. 그림 18은 드라이버가 있는 인버터 제어 장치의 다이어그램을 보여주고 그림 17에서는 펄스 변압기. 출력 전류는 주파수를 10kHz(Imax)에서 50kHz(1m1p)로 변경하여 조정됩니다. 고주파 트랜지스터를 넣으면 전류 조정 범위가 약간 확장될 수 있습니다.

이러한 유형의 인버터를 구축할 때는 공진형 컨버터를 구축할 때와 정확히 동일한 조건과 선형 스위칭 모드에서 작동하는 컨버터 구축의 모든 기능을 고려해야 합니다. 이들은 다음과 같습니다. 마스터 장치의 공급 전압을 엄격하게 안정화, PWM 발생 모드는 허용되지 않습니다! 그리고 31페이지의 7항에 나열된 다른 모든 기능. 제어 변압기 대신 IC 드라이버를 사용하는 경우 저전압 전원의 마이너스가 네트워크에 연결된다는 점을 항상 기억하고 추가 안전 조치를 취하십시오!

IR2110의 제어 장치

그림 18

9. 설계 및 회로 솔루션 제안 및 테스트

내 친구와 추종자.

1. 전원 변압기는 Sh20x28 2500NMS 유형의 한 코어에 감겨 있으며 1차 권선은 15회, 전선은 PETV-2, 직경은 2.24mm입니다. 2차 3+3 회전 와이어 2.24 in 4개의 와이어, 총 단면적 15.7mm sq.

그것은 잘 작동합니다. 권선은 실제로 고전류에서도 가열되지 않으며 조용하게 아크에 160A 이상을 공급합니다! 그러나 코어 자체는 최대 약 95도까지 가열되므로 송풍기에 넣어야합니다. 그런데 반대로 살은 쪘고(0.5kg) 볼륨이 풀린다!

2. 전원 변압기의 2차 권선은 구리 테이프 38x0.5mm, 코어 2Sh20x28, 1차 권선 14회, PEV-2 전선, 직경 2.12로 감겨 있습니다.

잘 작동하고 XX 전압은 약 66V이며 최대 60도까지 가열됩니다.

3. 출력 초크는 1개의 Ш20х28, 7턴의 좌초에 감겨 있습니다. 구리 와이어, 단면적이 10~20mm인 정사각형은 어떤 식으로든 작업에 영향을 미치지 않습니다. 갭 1.5mm, 인덕턴스 12μH.

4. 공진 초크 - 하나의 Sh20x28, 2000NM, 11회전, PETV2 와이어, 직경 2.24에 감김. 간격 0.5mm. 공진 주파수는 37kHz입니다.

잘 작동합니다.

5. Uc3825 대신 1156EU2가 사용되었습니다.

잘 작동합니다.

6. 입력 커패시턴스는 470uF에서 2000uF까지 다양합니다. 클리어런스가 변경되지 않는 경우

공진 초크에서 입력 커패시터의 커패시턴스가 증가하면 아크로 전달되는 전력이 비례하여 증가합니다.

7. 전류 보호가 완전히 제외되었습니다. 이 장치는 거의 1년 동안 작동했으며 타지 않을 것입니다.

이 개선 사항은 계획을 단순화하여 뻔뻔함을 완성했습니다. 그러나 장기 단락 보호 및 "hot start" + "non-stick" 시스템의 사용은 과전류 발생을 거의 완전히 배제합니다.

8. 출력 트랜지스터는 "NOMACON"과 같은 실리콘-세라믹 개스킷을 통해 하나의 라디에이터에 배치됩니다.

그들은 훌륭하게 작동합니다.

9. 150EBU04 대신 2개가 병렬 85EPF06에 배치되었습니다. 잘 작동합니다.

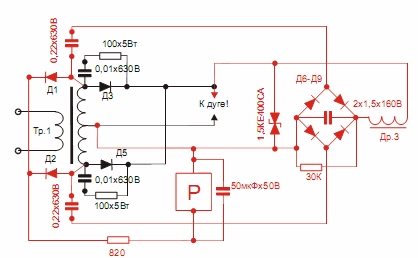

10. 전류 조정 시스템이 변경되었으며 컨버터는 공진 주파수에서 작동하고 출력 전류는 제어 펄스의 지속 시간을 변경하여 조정됩니다.

확인, 잘 작동합니다! 전류는 실제로 0에서 최대로 조절됩니다! 이러한 조정 장치의 다이어그램이 그림 21에 나와 있습니다.

Tr.1 - 전원 변압기 2Sh20x28, 1차 - 17턴, XX = 56V D1-D2 - HER208 D3, D5 - 150EBU04

D6-D9 - KD2997A

R - 트리거 릴레이, 24V, 30A - 250VAC

Dr.3 - 페라이트 링 K28x16x9에 상처, 13-15턴

장착 와이어섹션 0.75mm sq. 인덕턴스 이상

200μN

그림 19에 표시된 회로는 출력 전압을 두 배로 늘립니다. 아크에 병렬로 이중 전압이 적용됩니다. 이 포함은 모든 작동 모드에서 점화를 촉진하고, 아크의 안정성을 증가시키고(아크는 최대 2cm까지 쉽게 늘어남), 용접 품질을 개선하고, 과열되지 않으면서 저전류에서 대구경 전극으로 용접할 수 있습니다. 용접된 부분. 증착된 금속의 양을 쉽게 주입할 수 있도록 하며 전극을 빼면 아크가 나가지 않지만 전류가 급격히 감소합니다. 전압이 증가하면 모든 브랜드의 전극이 쉽게 점화되고 연소됩니다. 낮은 전류에서 얇은 전극(1.0 - 2.5mm)을 사용하여 용접할 때 인형의 경우에도 이상적인 용접 품질을 얻을 수 있습니다. 0.8mm 두께의 시트를 4개로 5mm 두께(52x52) 모서리에 용접했습니다. 더블링이 없는 XX 전압은 56V이고 더블러는 110V입니다. 더블러 전류는 0.22x630V 유형 K78-2 커패시터에 의해 제한되며 아크 모드에서는 4 - 5 암페어, 단락의 경우 최대 10A입니다. 보시다시피, 트리거 릴레이용으로 2개의 다이오드를 더 추가해야 했습니다. 이 포함은 그림 5의 회로에서와 같이 장기 단락 회로 모드에 대한 보호이기도 합니다. 출력 인덕터 Dr.2는 필요하지 않았고 이것은 0.5kg입니다! 아크가 꾸준히 타오른다! 이 방식의 독창성은 두 배 전압의 위상이 전력에 대해 180도 회전하므로 출력 커패시터의 방전 후 고전압이 전력 다이오드를 차단하지 않고 전력 다이오드 사이의 간격을 채운다는 사실에 있습니다. 두 배의 전압을 가진 펄스. 호의 안정성을 높이고 솔기의 품질을 향상시키는 것은 이 효과입니다!

이탈리아인은 산업용 휴대용 인버터에 유사한 계획을 적용했습니다.

그림 20은 가장 진보된 용접 인버터 구성을 보여줍니다. 단순성과 신뢰성, 최소한의 세부 사항은 다음과 같은 기술적 특성입니다.

1. 공급 전압 210 - 240V

2. 아크 전류 20 - 200A

3. 네트워크에서 소비되는 전류 8 - 22A

4. 전압 XX 110V

5. 하우징을 제외한 무게 2.5kg 미만

보시다시피, 그림 20의 회로는 그림 5의 회로와 크게 다르지 않습니다. 그러나 이것은 완전히 완성 된 회로이며 실제로 필요하지 않습니다. 추가 시스템아크 점화 및 안정화. 출력 전압 더블러를 사용하면 출력 초크를 제거하고 출력 전류를 200A로 증가시키며 20A에서 200A까지의 모든 작동 모드에서 용접 품질을 한 차원 높일 수 있습니다. 아크는 매우 쉽고 즐겁게 점화되며 거의 모든 유형의 전극이 꾸준히 연소됩니다. 용접할 때 스테인리스강, 전극으로 만든 용접의 품질은 아르곤으로 만든 용접보다 열등하지 않습니다!

모든 권선 데이터는 이전 설계와 유사하지만 전력 변압기에서만 2.0-2.12 PETV-2 또는 PEV-2 와이어로 17-18턴의 1차 권선을 감을 수 있습니다. 이제 변압기의 출력 전압을 높이는 것은 의미가 없습니다. 50-55V는 우수한 작업에 충분하며 나머지는 더블러가 처리합니다. 공진 초크는 이전 회로와 정확히 동일한 설계로, 증가된 비자성 갭(실험적으로 약 0.6 - 0.8mm로 선택됨)만 있습니다.

친애하는 독자 여러분, 몇 가지 계획이 귀하의 관심을 끌지만 실제로는 하나입니다. 파워 포인트다양한 추가 및 개선. 모든 회로는 반복적으로 테스트되었으며 다양한 기후 조건에서 작업할 때 높은 신뢰성, 소박함 및 우수한 결과를 보여주었습니다. 용접기 제조의 경우 위의 계획 중 하나를 취하고 제안 된 변경 사항을 사용하여 요구 사항을 완전히 충족하는 기계를 만들 수 있습니다. 거의 변경하지 않고 공진 초크의 간격을 늘리거나 줄이거나 출력 다이오드 및 트랜지스터의 라디에이터를 늘리거나 줄이며 쿨러 전력을 늘리거나 줄이면 전체 시리즈를 얻을 수 있습니다. 용접기, 최대 출력 전류는 100A ~ 250A이고 PV=100%입니다. PV는 냉각 시스템에만 의존하며 사용되는 팬이 더 강력하고 라디에이터 면적이 클수록 장치가 최대 전류에서 연속 모드에서 더 오래 작동할 수 있습니다! 그러나 라디에이터의 증가는 전체 구조의 크기와 무게의 증가를 수반하므로 용접 기계 제조를 시작하기 전에 항상 앉아서 어떤 목적에 필요한지 생각해야합니다! 실습에서 알 수 있듯이 공진 브리지를 사용하여 용접 인버터를 설계하는 데 매우 복잡한 것은 없습니다. 이를 위해 공진회로를 사용함으로써 전력회로 설치와 관련된 문제를 100% 회피할 수 있으며, 가정에서 전력기기를 제조할 때 항상 이러한 문제가 발생합니다! 공진 회로가 이를 자동으로 해결하여 전력 트랜지스터와 다이오드의 수명을 절약하고 연장합니다!

10. 출력 전류의 위상 조정 기능이 있는 용접기

내 관점에서는 그림 21에 제시된 방식이 가장 매력적이다. 테스트 결과 이러한 변환기의 높은 신뢰성을 보여주었습니다. 이 회로에서는 주파수가 변하지 않기 때문에 공진 변환기의 장점이 완전히 사용되며 전원 스위치는 항상 0 전류에서 꺼집니다. 중요한 점키 관리 측면에서. 전류는 제어 펄스의 지속 시간을 변경하여 조정됩니다. 이러한 회로 솔루션을 사용하면 출력 전류를 실질적으로 0에서 최대값(200A)으로 변경할 수 있습니다. 조정 눈금은 완전히 선형입니다! 제어 펄스의 지속 시간을 변경하려면 Uc3825 마이크로 회로의 8번째 레그에 3-4V 범위의 다양한 전압을 적용하면 됩니다. 이 다리의 전압을 4V에서 3V로 변경하면 주기 시간이 50%에서 0%로 부드럽게 변경됩니다! 이러한 방식으로 전류를 조정하면 주파수 조정으로 가능한 단락 모드와 공진의 일치와 같은 불쾌한 현상을 피할 수 있습니다. 따라서 다른 가능한 과부하 모드는 제외됩니다! 결과적으로 공진 초크의 간격으로 최대 출력 전류를 한 번 설정하여 전류 보호 회로를 완전히 제거 할 수 있습니다. 장치는 모든 이전 모델과 정확히 동일하게 구성됩니다. 수행해야 할 유일한 것은 8번째 레그에서 전압을 4V로 설정하여 튜닝을 시작하기 전에 최대 사이클 지속 시간을 설정하는 것입니다. 이렇게 하지 않으면 공진이 이동하고 최대 전력에서 스위칭 포인트 키가 제로 전류와 일치하지 않을 수 있습니다. 편차가 크면 전력 트랜지스터의 동적 과부하, 과열 및 고장이 발생할 수 있습니다. 출력에 전압 더블러를 사용하면 1차 권선의 권선 수를 20으로 늘려 코어의 부하를 줄일 수 있습니다. XX의 출력 전압은 더블러 93V 이후에 각각 46.5V입니다. 인버터 용접 소스에 대한 모든 안전 표준을 충족합니다! 전원 블록의 출력 전압을 낮추면 더 낮은 전압(저렴한) 출력 다이오드를 사용할 수 있습니다. 150EBU02 또는 BYV255V200을 안전하게 넣을 수 있습니다. 다음은 최신 모델 용접 인버터의 권선 데이터입니다.

Tr.1 와이어 PEV-2, 직경 1.81mm, 권수 -20. 2차 권선 3 + 3, 16mm kv, 직경 2.24의 와이어 4개로 감겨 있습니다. 디자인은 전작과 비슷하다. E65 코어, EPKOS의 87번. 우리의 대략적인 아날로그는 20x28, 2200NMS입니다. 한 마음!

Dr.1 10회전, 직경 2.24mm의 PETV-2. 코어 20x28 2000NM. 간격 0.6-0.8mm. 아크 180-200A의 최대 전류에 대한 인덕턴스 66mkG. Dr.3 장착 와이어 12회, 단면 1mm 정사각형, 링 28x16x9, 간격 없음, 2000NM1

이러한 매개변수를 사용하면 공진 주파수는 약 35kHz입니다. 다이어그램에서 볼 수 있듯이 전류 보호, 출력 인덕터, 출력 커패시터가 없습니다. 전원 변압기와 공진 초크는 Sh20x28 유형의 단일 코어에 감겨 있습니다. 이 모든 것이 케이스 내부의 무게를 줄이고 부피를 늘리는 것을 가능하게 했으며 결과적으로 온도 체제전체 장치의 전류를 200A로 조용히 상승시킵니다!

유용한 문헌 목록.

1. 1990년 9월 '라디오'

2. "스위칭 전원 공급 장치용 마이크로 회로 및 그 응용", 2001. 출판사 "DODEKA".

3. "파워 일렉트로닉스", B.Yu. 2001년 모스크바 세미노프

4. "전력 반도체 스위치", P.A. 보로닌, "도데카" 2001

5. NTE 회사의 p / p 장치 카탈로그.

5. IR 참조 자료.

6. TOE, L.R. Neiman 및 P.L. Kalantarov, 2부.

7. 금속의 용접 및 절단. D.L.글리즈마넨코

8. "선형 전원 공급 장치용 마이크로회로 및 그 응용", 2001. 출판사 "DODEKA".

9. "IVE 변압기의 이론 및 계산". 크니코프 A.V. 모스크바 2004

컴퓨터 전원 공급 장치 옆에 수제 용접 인버터:

페이지는 V.Yu.Negulyaev의 "용접 인버터는 간단합니다"라는 책을 기반으로 작성되었습니다.

- 회전 수 줄이기

- 설치 작업: 권장 사항

- 주요 문제 및 수리

거의 모든 용접기는 동일한 원리에 따라 만들어집니다. 전원 스위치가 고전력 전계 효과 트랜지스터인 인버터 회로가 사용됩니다. 이 방식 덕분에 용접기의 무게가 감소하고 장치 자체의 치수가 감소했습니다. 이를 사용하면 구조의 무게와 치수를 줄일 수 있습니다.

이러한 용접 기계는 매장과 시장에서 광범위하게 제공됩니다. 그들 모두는 동일한 작동 원리를 가지고 있지만 그러한 용접 인버터의 비용은 상당히 높습니다. 따라서 문제가 발생합니다. 자신의 손으로 용접 인버터를 만드는 방법은 무엇입니까? 대답하기 전에 그 구조와 내부 회로의 작동을 이해할 필요가 있습니다.

용접 및 용접 기계의 종류

용접의 기술 과정에는 여러 종류가 있습니다.

- 호;

- 일렉트로슬래그:

- 혈장;

- 전자빔;

- 레이저;

- 가스;

- 연락하다;

- 초음파;

- 가리키다.

집에서 일하기 위해 개인 음모에서 가장 일반적인 전기 아크 용접으로 충분합니다. 이 유형의 용접을 위해 두 가지 유형의 용접기가 제조됩니다.

- 변신 로봇;

- 인버터.

변압기 용접기는 거의 모든 유형의 전류에서 작동할 수 있습니다. 이러한 장치에는 몇 가지 긍정적인 특성이 있습니다.

- 신뢰할 수 있음;

- 유지 보수 용이성;

- 내구성;

- 큰 무게.

그러나 이러한 용접기는 전력 서지에 응답합니다. 전압이 떨어지면 200V 미만일 때 아크를 얻고 지속적으로 유지하기가 매우 어렵 기 때문에 모든 작업이 실제로 중지됩니다.

인버터 용접기는 지난 수십 년간의 발명품입니다. 그것은 용접기의 작업을 크게 촉진합니다. 현대 전자 충전의 사용으로 인해 장치의 질량이 크게 감소했습니다.

이제 5kg을 초과하지 않습니다. 인버터 용접기는 전류를 안정화시킬 수 있습니다. 네트워크에 전압 강하가 있을 때 작동할 수 있습니다. 이러한 장치는 온도 상승과 강한 가열을 미묘하게 느낍니다. 인버터 작업에는 특별한 기술, 정확성 및 주의가 필요합니다.

색인으로 돌아가기

수제 인버터 제조 기반 준비

용접 인버터의 베이스는 가정용 전자레인지의 일반 변압기일 수 있습니다. 변압기의 구조에는 다음이 포함됩니다.

- 코일;

- 구리 와이어;

- 철;

- 에나멜.

하나의 코일은 1차 권선의 역할을 하고 다른 코일은 물론 2차 권선의 역할을 합니다. 색동선을 철심에 감고 법랑으로 덮는다.

각 코일에는 특정 회전 수가 있습니다. 전기 네트워크 1차 권선과 함께 작동합니다. 유도로 인해 2차 권선에 전류가 생성됩니다. 1차 권선에서 발생하는 전압보다 훨씬 낮은 전압을 갖습니다. 그러나 암페어는 훨씬 높습니다.

인버터 필요 DC조정할 수 있습니다.

최대 전류 값은 130암페어에 도달할 수 있습니다. 1 차 권선에서 최대 값은 20A입니다. 고품질 용접 조인트를 얻기 위해 직경이 3mm를 초과하지 않는 전극이 사용됩니다. 용접 전압은 전극 홀더에 있는 토글 스위치로 켜집니다. 이 유형의 용접기는 다음으로 용접할 수 있습니다. 극성 반전. 결과적으로 얇은 강판을 용접할 수 있습니다.

색인으로 돌아가기

회전 수 줄이기

전자 레인지 변압기는 2000V 이상의 전압을 제공하기 때문에 회전 수를 줄이는 것이 필요합니다. 따라서 개선이 필요합니다. 정상 작동을 위해서는 다음을 수행해야 합니다.

- 현재 가치를 높입니다.

- 긴장을 줄이십시오.

모든 전문 용접공은 매우 작은 전류가 용접 품질에 부정적인 영향을 미친다는 것을 잘 알고 있습니다. 큰 전류가 흐르면 전극이 연소될 뿐만 아니라 금속 자체가 손상됩니다.

좋은 작업을 위해서는 2차 권선을 되감아야 합니다. 각 회전은 다음 회전과 밀접하게 접촉해야 하지만 권선은 이미 다릅니다. 이를 위해 에나멜 와이어가 사용됩니다. 작업을 시작하기 전에 오래된 권선을 잘라 코일에서 제거합니다. 작업은 1차 권선을 손상시키지 않도록 신중하고 신중하게 수행되어야 합니다.

새 와이어는 특정 단면을 가져야 하며 권선은 특정 횟수로 수행됩니다. 이러한 모든 매개변수는 변압기 유형에 따라 다릅니다. 따라서이 데이터가 무엇인지 정확히 말할 수는 없습니다. 모든 계산은 매우 간단합니다. 학교 물리학 교과서를 보거나 특수 온라인 계산기 서비스를 사용하기만 하면 됩니다.

새 권선을 제조한 후에는 전류 절연 바니시로 덮어야 합니다.

색인으로 돌아가기

수제 용접 인버터의 경우 모든 부품을 삽입할 케이스를 선택해야 합니다. 그러한 용기는 작고 운반이 용이한 것이 바람직하다.

변압기는 차례로 직렬로 연결해야 합니다. 그러면 전류가 50암페어로 감소합니다. 1차 권선은 병렬로 설치되고 2차 권선은 직렬로 배치될 수 있습니다. 이러한 설치를 통해 다음을 얻을 수 있습니다.

- 부하 작업 시 60암페어;

- 38볼트가 나옵니다.

세부 전기 회로공장 장착. 전원 공급 장치 회로, 보드 및 드라이버의 설치는 별도로 수행됩니다. 전원 섹션은 금속 시트로 보드에서 분리됩니다. 시트는 인버터 케이스에 연결됩니다. 제어 와이어는 쌍으로 연결됩니다. 트랜지스터 다리 옆에 납땜해야 합니다. 이러한 도체의 크기는 일반적으로 15cm를 넘지 않으며 전선의 직경은 중요하지 않습니다.

조립 작업을 할 때 동력로의 보강은 필수적입니다. 간단한 주석 도금으로는 충분하지 않으며 모든 트랙을 구리선으로 납땜해야합니다. 간단한 땜납이 녹을 수 있으므로 결과적으로 모든 트랜지스터가 타 버릴 것입니다.

강력한 트리니스터에서 열을 더 잘 제거하기 위해 보드에 부착된 특수 라디에이터에 설치됩니다. 라디에이터의 치수, 기류의 강도는 용접 인버터의 성능에 큰 영향을 미칩니다. 그것들이 좋을수록 장치가 더 오래 작동합니다. 보드의 재료는 두께가 1.5mm를 초과하지 않는 얇은 텍스타일 라이트입니다.

색인으로 돌아가기

냉각 시스템: 기능

집에서 만든 용접 인버터의 경우 양쪽에 하나씩 두 개의 팬이 설치됩니다. 그들은 공기를 끌어와 일반 컴퓨터의 전원 공급 장치에서 작동합니다. 공기가 인버터 하우징으로 들어가기 위해 아래에서 수십 개의 관통 구멍이 만들어집니다.

냉각 시스템을보다 안정적이고 강력하게 만들기 위해 다른 추가 팬이 설치됩니다. 인버터 하우징에 직접 장착됩니다.

변압기 장치를 사용하는 것보다 이러한 인버터로 용접 작업을 수행하는 것이 훨씬 쉽습니다. 솔기의 품질이 훨씬 높습니다. 이 장치로 다음을 요리할 수 있습니다.

- 블랙 메탈;

- 비철금속;

- 스테인레스 스틸;

- 얇은 강판.

용접 인버터를 조립하려면 다음을 미리 준비해야 합니다.

- 전원 장치;

- 드라이버;

- 스코트랜드 인;

- 전원 장치.

전원 공급 장치를 조정하기 위해 20볼트의 전원 공급 장치를 생성할 수 있는 저항이 선택됩니다. 입력 정류기에는 강력한 방열판이 있어야 합니다.

최대 가열 온도를 포착하기 위해 열 센서가 케이스 내부에 설치됩니다.

용접 인버터의 제어 장치로 PWM 컨트롤러가 설치되어 있습니다. 하나의 튜닝 채널만 사용합니다. 아크가 무엇인지, 얼마나 안정적으로 태울 것인지는 그에게 달려 있습니다. 설치된 커패시터는 컨트롤러의 전압을 결정합니다. 용접 전류의 크기에 영향을 미치는 사람은 바로 그 사람입니다.

홀더, 케이블 매스 및 기타 액세서리는 전문 상점에서 구입할 수 있으며 비용은 모든 소비자가 사용할 수 있습니다.

가정의 많은 사람들은 철 금속으로 만들어진 부품의 전기 용접을 위한 장치가 필요할 것입니다. 대량 생산되는 용접기는 상당히 고가이기 때문에 많은 아마추어 무선사들이 자체적으로 용접기를 제작합니다.

이미 이에 대한 기사가 있었지만 이번에는 쉽게 접근할 수 있는 부분에서 훨씬 더 간단한 옵션을 제공합니다.

작업 초기부터 널리 사용되는 부품과 어셈블리를 사용하여 가장 간단하고 저렴한 용접기를 만드는 작업을 스스로 설정했습니다.

장치 설계를 위한 두 가지 주요 옵션(용접 변압기 사용 또는 변환기 기반) 중 두 번째 옵션이 선택되었습니다.

실제로 용접 변압기는 크고 무거운 자기 회로이며 많은 사람들이 접근하기 어려운 권선용 구리선입니다. 올바른 선택으로 변환기의 전자 부품은 드물지 않고 상대적으로 저렴합니다.

내 손으로 용접기를 만드는 방법

꽤 오랜 시간 실험한 결과 다양한 방식트랜지스터 및 트리니스터의 변환기, 그림 1과 같이 회로가 작성되었습니다. 하나.

단순한 트랜지스터 변환기는 극도로 변덕스럽고 신뢰할 수 없는 것으로 판명되었으며 트리니스터 변환기는 퓨즈가 끊어질 때까지 손상 없이 출력 단락을 견뎌냅니다. 또한 트리니스터는 트랜지스터보다 발열이 훨씬 적습니다.

쉽게 볼 수 있듯이 회로 설계는 독창적이지 않습니다. 일반 단일 사이클 변환기이며 설계가 단순하고 부품이 부족하다는 장점이 있으며 장치는 오래된 TV의 많은 라디오 부품을 사용합니다.

그리고 마지막으로 실제로 조정이 필요하지 않습니다.

용접 전류의 종류 - 일정, 조절 - 부드럽습니다.

직경 3mm의 전극으로 3mm 두께의 강판을 맞대기 용접 할 때 주전원에서 기계가 소비하는 정상 전류는 10A를 초과하지 않습니다. 용접 전압은 전극 홀더에 위치한 버튼으로 켜집니다. , 한편으로는 증가된 아크 점화 전압을 사용하고 전기 안전성을 높이기 위해, 다른 한편으로는 전극 홀더가 해제될 때 전극의 전압이 자동으로 꺼지기 때문입니다. 증가 된 전압은 아크의 점화를 촉진하고 연소의 안정성을 보장합니다.

용접 전압의 역 극성으로 직접 용접 전류를 사용하면 얇은 시트 부품을 연결할 수 있습니다.

주전원 전압은 다이오드 브리지 VD1-VD4를 정류합니다. 램프 HL1을 통해 흐르는 정류 전류는 커패시터 C5를 충전하기 시작합니다. 램프는 리미터 역할을 합니다. 충전 전류그리고 이 과정의 지표.

용접은 HL1 램프가 꺼진 후에 시작해야 합니다. 동시에 배터리 커패시터 C6-C17은 인덕터 L1을 통해 충전됩니다. HL2 LED의 불빛은 장치가 네트워크에 연결되었음을 나타냅니다. Trinistor VS1은 여전히 닫혀 있습니다.

SB1 버튼을 누르면 단접합 트랜지스터 VT1에 조립된 25kHz의 주파수에서 펄스 발생기가 시작됩니다. 생성기 펄스는 VS2 트리니스터를 열고 차례로 병렬로 연결된 VS3-VS7 트리니스터를 엽니다. 커패시터 C6-C17은 인덕터 L2와 변압기 T1의 1차 권선을 통해 방전됩니다. 회로 초크 L2 - 변압기 T1의 1차 권선 - 커패시터 C6-C17은 진동 회로입니다.

회로의 전류 방향이 반대 방향으로 바뀌면 전류는 다이오드 VD8, VD9를 통해 흐르기 시작하고 트리니스터 VS3-VS7은 트랜지스터 VT1의 생성기의 다음 펄스가 닫힐 때까지 닫힙니다.

변압기 T1의 권선 III에 나타나는 펄스는 트리니스터 VS1을 엽니다. 메인 다이오드 정류기 VD1 - VD4를 트리니스터 컨버터와 직접 연결합니다.

HL3 LED는 펄스 전압이 생성되는 과정을 나타내는 역할을 합니다. 다이오드 VD11-VD34는 용접 전압을 정류하고 커패시터 C19-C24는 이를 평활화하여 용접 아크의 점화를 촉진합니다.

스위치 SA1은 최소 16A의 전류를 위한 패킷 또는 기타 스위치입니다. 섹션 SA1.3은 꺼져 있을 때 커패시터 C5를 저항 R6에 연결하고 이 커패시터를 빠르게 방전하므로 감전의 두려움 없이 검사 및 수리가 가능합니다. 장치.

VN-2 팬(구성표에 따른 M1 전기 모터 포함)은 장치 구성 요소의 강제 냉각을 제공합니다. 덜 강력한 팬은 권장하지 않거나 몇 개를 설치해야 합니다. 커패시터 C1 - 220V의 교류 전압에서 작동하도록 설계된 모든 것.

정류기 다이오드 VD1-VD4는 정격 전류가 16A 이상이고 역전압이 400V 이상이어야 합니다. 크기가 60x15mm이고 두께가 2mm이며 알루미늄 합금으로 만들어진 판형 모서리 방열판에 설치해야 합니다. .

단일 커패시터 C5 대신 각각 최소 400V의 전압에 대해 병렬로 연결된 여러 개의 배터리를 사용할 수 있지만 배터리 용량은 다이어그램에 표시된 것보다 클 수 있습니다.

초크 L1은 강철 자기 코어 PL 12.5x25-50으로 만들어졌습니다. 권선이 창에 위치하는 경우 동일하거나 더 큰 단면의 다른 자기 회로도 적합합니다. 권선은 와이어 PEV-2 1.32의 175턴으로 구성됩니다(더 작은 직경의 와이어는 사용할 수 없습니다!). 자기 회로에는 0.3 ... 0.5 mm의 비자기 갭이 있어야 합니다. 초크 인덕턴스 - 40±10μH.

커패시터 C6-C24는 유전 손실 탄젠트가 작아야 하고 C6-C17도 작동 전압은 1000V 이상이어야 합니다. 내가 테스트한 최고의 커패시터는 TV에 사용되는 K78-2입니다. 이 유형의 더 널리 퍼진 다른 용량의 커패시터를 사용하여 총 커패시턴스를 다이어그램에 표시된 것과 가져온 필름으로 가져올 수 있습니다.

일반적으로 저주파 회로에서 작동하도록 설계된 종이 또는 기타 커패시터를 사용하려고 시도하면 잠시 후 고장이 발생합니다.

SCR KU221(VS2-VS7)은 문자 인덱스 A 또는 극단적인 경우 B 또는 G와 함께 사용하는 것이 좋습니다. 실습에서 알 수 있듯이 장치 작동 중에 SCR의 음극 단자가 눈에 띄게 뜨거워질 수 있습니다. 보드의 솔더 조인트와 트리니스터의 고장으로 이어집니다.

전체 길이를 따라 두께 0.1 ... 주석 도금 구리 호일로 만든 피스톤 튜브 중 하나가 있으면 신뢰성이 높아집니다. 피스톤(붕대)은 거의 베이스까지 리드의 전체 길이를 덮어야 합니다. 트리니스터가 과열되지 않도록 빠르게 납땜해야 합니다.

당신은 아마도 질문이 있을 것입니다: 여러 개의 상대적으로 저전력 트리니스터 대신에 하나의 강력한 트리니스터를 설치할 수 있습니까? 예, 이는 KU221A 트리니스터에 비해 주파수 특성이 더 우수하거나 최소한 유사한 장치를 사용할 때 가능합니다. 그러나 예를 들어 PM 또는 TL 시리즈에서 사용할 수 있는 것 중에는 아무 것도 없습니다.

저주파 장치로의 전환은 작동 주파수를 25kHz에서 4 ... 6kHz로 낮추어야 하며, 이는 장치의 가장 중요한 특성의 저하와 용접 중 시끄러운 끽끽거리는 소리로 이어질 것입니다.

다이오드 및 트리니스터를 장착할 때 열전도성 페이스트를 사용해야 합니다.

또한 하나의 강력한 트리니스터는 병렬로 연결된 여러 트리니스터보다 신뢰성이 떨어지는 것으로 나타났습니다. 더 나은 조건열 제거. 두께가 3mm 이상인 방열판 하나에 트리니스터 그룹을 설치하면 충분합니다.

전류 균등화 저항 R14-R18(C5-16V)은 용접 중에 매우 뜨거워질 수 있으므로 설치 전에 소성 또는 전류로 가열하여 플라스틱 쉘에서 분리해야 하며, 그 값은 실험적으로 선택해야 합니다.

다이오드 VD8 및 VD9는 트리니스터가 있는 공통 방열판에 설치되고 VD9 다이오드는 운모 개스킷으로 방열판과 분리됩니다. KD213A 대신 KD213B 및 KD213V와 KD2999B, KD2997A, KD2997B가 적합합니다.

인덕터 L2는 직경이 12...14mm인 맨드릴에 감긴 내열 절연체로 단면적이 4mm2 이상인 와이어 11턴의 프레임 없는 나선형입니다.

용접 중 스로틀은 매우 뜨거우므로 나선형을 감을 때 턴 사이에 1 ... 1.5mm의 간격을 제공해야하며 스로틀은 팬의 공기 흐름에 있도록 위치해야합니다.  쌀. 2변압기 코어

쌀. 2변압기 코어

T1은 3000NMS-1 페라이트로 만들어진 3개의 PK30x16 자기회로로 구성되어 있습니다(구 TV의 수평변압기 사용).

1차 및 2차 권선은 각각 두 섹션으로 나뉘며(그림 2 참조) 유리 섬유 절연체에 PSD1.68x10.4 와이어로 감겨 있으며 에 따라 직렬로 연결됩니다. 1차 권선에는 2x4 권선, 2차 권선에는 2x2 권선이 포함됩니다.

섹션은 특수 제작된 나무 맨드릴에 감겨 있습니다. 섹션은 직경 0.8 ... 1 mm의 주석 도금 구리선으로 만든 두 개의 붕대로 풀리지 않도록 보호됩니다. 붕대 너비 - 10...11 mm. 전기 판지 스트립을 각 붕대 아래에 놓거나 유리 섬유 테이프를 여러 번 감습니다.

권선 후 붕대가 납땜됩니다.

각 섹션의 붕대 중 하나는 시작의 출력으로 사용됩니다. 이를 위해 덮개 아래의 단열재는 내부에서 섹션 권선의 시작 부분과 직접 접촉하도록 만들어집니다. 권선 후 붕대는 섹션의 시작 부분에 납땜되어 코일의이 섹션에서 절연체가 미리 제거되고 주석 처리됩니다.

권선 I은 가장 가혹한 열 조건에서 작동한다는 점을 명심해야합니다.이 때문에 섹션을 감을 때와 조립 중에 권선 사이에 짧은 권선을 삽입하여 권선의 외부 부분 사이에 에어 갭을 제공해야합니다. 내열 접착제, 유리 섬유 인서트로 윤활.

일반적으로 권선에 공극이 많을수록 변압기의 열 제거가 더 효율적입니다.

언급된 인서트로 만든 권선 섹션과 절연체 없이 동일한 섹션 1.68x10.4 mm 2 의 와이어가 있는 개스킷은 동일한 조건에서 더 잘 냉각된다는 점에 유의하는 것도 적절합니다.

접촉하는 붕대는 납땜으로 연결되며 섹션의 리드 역할을하는 섹션이 전면에 만들어지는 짧은 와이어 형태의 구리 패드를 납땜하는 것이 좋습니다.

그 결과 변압기의 견고한 일체형 1차 권선이 생성됩니다.

보조도 같은 방식으로 만들어집니다. 차이점은 섹션의 회전 수와 중간 지점에서 출력을 제공해야 한다는 사실뿐입니다. 권선은 엄격하게 정의된 방식으로 자기 회로에 설치됩니다. 이는 VD11 - VD32 정류기의 올바른 작동에 필요합니다.

상부 권선 섹션 I의 권선 방향(위에서 변압기를 볼 때)은 L2 초크에 연결되어야 하는 상부 터미널에서 시작하여 반시계 방향이어야 합니다.

반대로 상부 권선 섹션 II의 권선 방향은 시계 방향으로 상부 출력에서 시작하여 VD21-VD32 다이오드 블록에 연결됩니다.

권선 III은 최소 500V의 전압을 견딜 수 있는 내열 절연체로 직경 0.35 ... 0.5mm의 모든 와이어 코일입니다. 측면에서 자기 회로의 모든 위치에 마지막으로 배치할 수 있습니다. 1차 권선.

용접기의 전기 안전과 공기 흐름으로 변압기의 모든 요소를 효과적으로 냉각하려면 권선과 자기 회로 사이에 필요한 간격을 유지하는 것이 매우 중요합니다.

이 작업은 어셈블리의 최종 조립 중에 권선에 놓인 4개의 고정 플레이트에 의해 수행됩니다. 판은 그림의 그림에 따라 두께 1.5mm의 유리 섬유로 만들어졌습니다.

플레이트의 최종 조정 후 내열 접착제로 고정하는 것이 좋습니다. 변압기는 직경 3mm의 황동 또는 구리선으로 구부러진 3 개의 브래킷으로 장치 바닥에 부착됩니다. 동일한 브래킷이 자기 회로의 모든 요소의 상호 위치를 고정합니다.

베이스에 변압기를 장착하기 전에 자기 회로의 세 세트 각각의 절반 사이에 두께가 0.2 ... 0.3 mm인 전기 판지, 게티낙 또는 텍스타일라이트로 만든 비자성 개스킷을 삽입해야 합니다.

변압기 제조의 경우 단면적이 5.6cm 2 이상인 자기 코어 및 기타 크기를 사용할 수 있습니다. 예를 들어 W20x28 또는 페라이트 2000NM1의 W 16x20 두 세트가 적합합니다.

기갑 자기 회로의 권선 I은 8 회전의 단일 섹션 형태로 만들어지며 권선 II는 위에서 설명한 것과 유사하게 2 회전의 두 섹션에서 이루어집니다. 다이오드 VD11-VD34의 용접 정류기는 구조적으로 책장 형태로 만들어진 별도의 장치입니다.

알루미늄 합금 시트로 만든 44x42mm 크기와 1mm 두께의 두 개의 방열판 사이에 각 다이오드 쌍을 배치하는 방식으로 조립됩니다.

전체 패키지는 2mm 두께의 두 플랜지(플레이트와 동일한 재질) 사이에 직경 3mm의 강철 나사산 스터드 4개로 함께 당겨지며, 이 스터드에 두 개의 보드가 양쪽에 나사로 고정되어 정류기 리드를 형성합니다.

블록의 모든 다이오드는 그림에 따라 음극 리드가 오른쪽으로 향하는 동일한 방식으로 배향되며 리드는 보드의 구멍에 납땜되어 정류기와 장치의 공통 양극 리드 역할을 합니다. 전체. 다이오드의 양극 단자는 두 번째 보드의 구멍에 납땜됩니다. 계획에 따라 변압기 권선 II의 극단적 인 결론에 연결된 두 그룹의 결론이 형성됩니다.

정류기를 통해 흐르는 큰 총 전류가 주어지면 세 개의 리드 각각은 50mm 길이의 여러 와이어 조각으로 만들어지며 각각은 자체 구멍에 납땜되고 반대쪽 끝에서 납땜으로 연결됩니다. 10개의 다이오드 그룹이 6개의 모든 다이오드의 공통 지점이 있는 두 번째 보드인 14개의 세그먼트로 6개의 세그먼트로 연결됩니다.

단면적이 4mm 이상인 유연한 와이어를 사용하는 것이 좋습니다.

같은 방식으로 장치의 주 인쇄 회로 기판에서 고전류 그룹 출력이 만들어집니다.

정류기 보드는 두께가 0.5mm이고 주석 도금된 호일 유리 섬유로 만들어집니다. 각 보드에 있는 4개의 좁은 슬롯은 열 변형 동안 다이오드 리드의 응력을 줄이는 데 도움이 됩니다. 같은 목적으로 다이오드 리드도 위 그림과 같이 성형해야 합니다.

용접 정류기는 또한 더 많은 것을 사용할 수 있습니다 강력한 다이오드 KD2999B, 2D2999B, KD2997A, KD2997B, 2D2997A, 2D2997B. 그들의 수는 더 적을 수 있습니다. 따라서 장치의 변형 중 하나에서 9개의 2D2997A 다이오드 정류기가 성공적으로 작동했습니다(한 쪽 팔에 5개, 다른 쪽 팔에 4개).

방열판의 면적은 동일하게 유지되었으며 두께를 최대 2mm까지 늘릴 수 있었습니다. 다이오드는 쌍으로 배치되지 않고 각 구획에 하나씩 배치되었습니다.

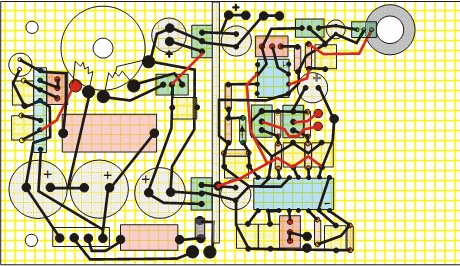

모든 저항(R1 및 R6 제외), 커패시터 C2-C4, C6-C18, 트랜지스터 VT1, 트리니스터 VS2 - VS7, 제너 다이오드 VD5-VD7, 다이오드 VD8-VD10은 메인 인쇄 회로 기판에 장착되며 트리니스터 및 다이오드 VD8, VD9는 1.5mm 두께의 호일 텍스타일로 만들어진 보드에 나사로 고정된 방열판에 설치됩니다.  쌀. 5. 보드 드로잉

쌀. 5. 보드 드로잉

보드 도면의 축척은 1:2이지만 거의 모든 구멍의 중심과 거의 모든 포일 영역의 경계가 2.5의 눈금에 위치하기 때문에 사진 확대 도구를 사용하지 않고도 보드를 쉽게 표시할 수 있습니다. mm 단계.

보드는 구멍을 표시하고 드릴링하는 데 큰 정확도가 필요하지 않지만 보드의 구멍은 방열판의 해당 구멍과 일치해야 합니다. 다이오드 VD8, VD9 회로의 점퍼는 직경 0.8 ... 1 mm의 구리선으로 만들어집니다. 인쇄면에서 납땜하는 것이 좋습니다. 와이어 PEV-2 0.3의 두 번째 점퍼도 부품 측면에 배치할 수 있습니다.

그림에 표시된 보드의 그룹 출력. 스로틀 L2에 연결된 5개의 문자 B. 트리니스터 양극의 도체는 그룹 B의 구멍에 납땜됩니다. 결론 G는 다이어그램에 따라 변압기 T1의 하단 단자에 연결되고 D - 인덕터 L1에 연결됩니다.

각 그룹의 와이어 조각은 길이와 단면적이 동일해야 합니다(최소 2.5mm2).  쌀. 6방열판

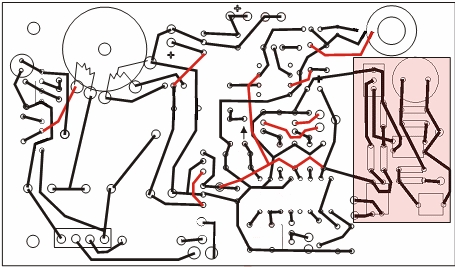

쌀. 6방열판

방열판은 가장자리가 구부러진 3mm 두께의 판입니다(그림 6 참조).

최고의 방열판 재료는 구리(또는 황동)입니다. 부재시 알루미늄 합금 판을 사용해야합니다.

부품 설치면의 표면은 흠집이나 움푹 들어간 곳 없이 평평해야 합니다. 판에 나사 구멍을 뚫어 인쇄 회로 기판과 조립하고 요소를 고정합니다. 나사산이 없는 구멍을 통해 부품의 결론이 전달되고 연결 전선. 트리니스터의 양극 리드는 구부러진 가장자리의 구멍을 통과합니다. 방열판에 있는 3개의 M4 구멍은 전기적 연결인쇄 회로 기판으로. 이를 위해 황동 너트가 있는 3개의 황동 나사가 사용되었습니다.

장치의 최종 조정 후 연결이 납땜됩니다.  쌀. 7보드가 있는 방열판 어셈블리 도면

쌀. 7보드가 있는 방열판 어셈블리 도면

방열판은 3.2mm의 간격으로 부품 측면에서 인쇄 회로 기판에 나사로 고정됩니다(표준 M4 너트의 높이). 그 후 저항 R7-R11, R14-R19, 트리니스터 VS2-VS7 및 다이오드 VD8, VD9가 장착됩니다.

다이어그램에 표시된 커패시터 뱅크 C19-C24의 용량은 필요한 최소 용량으로 간주되어야 합니다. ~에 더 큰 용량아크 점화가 촉진됩니다.

저항기는 긴 리드에 장착되어 최상의 냉각을 제공합니다.  쌀. 여덟.노드 배치

쌀. 여덟.노드 배치

단접합 트랜지스터 VT1은 일반적으로 문제를 일으키지 않지만, 생성이 있는 경우 VS2 트리니스터의 안정적인 개방에 필요한 펄스 진폭을 제공하지 않는 경우가 있습니다.

용접기의 모든 구성 요소와 부품은 한쪽 면에 4mm 두께의 getinaks(textolite 4 ... 5mm 두께도 적합)로 만들어진 베이스 플레이트에 설치됩니다. 팬을 장착하기 위해 베이스 중앙에 둥근 창이 절단되어 있습니다. 같은 쪽에 설치되어 있습니다.

다이오드 VD1-VD4, 트리니스터 VS1 및 램프 HL1은 꺾쇠 괄호에 장착됩니다. 인접한 자기 회로 사이에 T1 변압기를 설치할 때 2mm의 에어 갭을 제공해야 합니다.용접 케이블을 연결하기 위한 각 클램프는 구리 너트와 와셔가 있는 M10 구리 볼트입니다.

내부에서 구리 사각형이 볼트 머리에 의해베이스에 눌러지고 너트가있는 M4 나사로 회전하지 않도록 추가로 고정됩니다. 사각 선반의 두께는 3mm입니다. 내부 연결 와이어는 볼트 또는 납땜으로 두 번째 선반에 연결됩니다.

인쇄 회로 기판-방열판 어셈블리는 너비가 12이고 두께가 2mm인 스트립에서 구부러진 6개의 강철 랙에 부품과 함께 설치됩니다.

베이스 전면에는 토글 스위치 SA1의 핸들, 퓨즈 홀더 커버, LED HL2, HL3, 핸들 가변 저항기 R1, 용접 케이블용 클립 및 버튼 SB1에 대한 케이블.

또한 M5 암나사가 있는 직경 12mm의 스탠드 슬리브 4개가 텍스타일라이트로 가공되어 전면에 부착되어 있습니다. 장치 제어를위한 구멍이있는 거짓 패널과 팬의 보호 그릴이 랙에 부착됩니다.

거짓 패널은 두께가 1 ... 1.5 mm 인 판금 또는 유전체로 만들 수 있습니다. 유리섬유로 잘라봤습니다. 외부에는 직경 10mm의 6 개의 랙이 용접이 완료된 후 네트워크 및 용접 케이블이 감겨있는 잘못된 패널에 나사로 고정됩니다.

냉각 공기의 순환을 용이하게 하기 위해 거짓 패널의 자유 영역에 직경 10mm의 구멍을 뚫습니다.  쌀. 9. 케이블이 놓인 용접기의 모습.

쌀. 9. 케이블이 놓인 용접기의 모습.

조립 된베이스는 두께가 3 ... 4 mm 인 시트 텍스 라이트 (게티낙, 유리 섬유, 비닐 플라스틱을 사용할 수 있음)로 만든 뚜껑이있는 케이싱에 넣습니다. 냉각 공기 배출구는 측면 벽에 있습니다.

구멍의 모양은 중요하지 않지만 안전을 위해 좁고 긴 것이 좋습니다.

출구 구멍의 총 면적은 입구 면적보다 작아서는 안됩니다. 케이스에는 손잡이와 휴대를 위한 어깨끈이 장착되어 있습니다.

전극 홀더는 편리하고 전극을 쉽게 교체할 수 있는 한 모든 디자인이 가능합니다.

전극 홀더의 손잡이에는 용접공이 장갑을 끼고 손으로 눌러도 쉽게 눌릴 수 있는 위치에 버튼(그림에 따라 SB1)을 장착해야 합니다. 버튼은 주 전압 아래에 있으므로 버튼 자체와 버튼에 연결된 케이블의 안정적인 절연을 보장해야 합니다.

자신의 손으로 조립할 수있는 용접 인버터 다이어그램이주의를 기울입니다. 최대 소비 전류는 32암페어, 220볼트입니다. 용접 전류는 약 250암페어로, 5차 전극과 문제 없이 용접이 가능하며, 아크 길이는 1cm로 저온 플라즈마에 1cm 이상을 통과합니다. 소스의 효율성은 매장 수준이거나 더 좋을 수 있습니다(인버터를 의미).

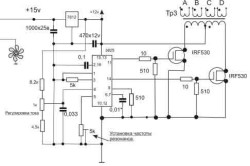

그림 1은 용접용 전원 공급 장치의 다이어그램을 보여줍니다.

그림 1 전원 공급 장치의 개략도

변압기는 페라이트 Ш7х7 또는 8х8에 감겨 있습니다.

1차측은 PEV 와이어 0.3mm를 100회 감았습니다.

보조 2에는 1mm PEV 와이어의 15턴이 있습니다.

Secondary 3에는 PEV 0.2mm의 15턴이 있습니다.

2차 4, 5, 20회 권선 PEV 0.35mm

모든 권선은 프레임의 전체 너비에 걸쳐 감겨야 하며 이는 훨씬 더 안정적인 전압을 제공합니다.

그림 2 용접 인버터의 개략도

도 2는 용접기의 도면이다. 주파수 - 41kHz, 하지만 55kHz를 시도할 수 있습니다. 변압기의 PV를 높이기 위해 55kHz에서 변압기를 9바퀴씩 3바퀴 돌립니다.

41kHz용 변압기 - W20x28 2000nm 2세트, 간격 0.05mm, 신문 개스킷, 12w x 4w, 10kv mm x 30kv mm, 종이에 구리 테이프(주석). 변압기의 권선은 두께 0.25mm, 너비 40mm의 구리 시트로 만들어지며 금전 등록기의 종이에 절연을 위해 싸여 있습니다. 2차측은 불소수지 테이프로 서로 분리된 3개의 주석(샌드위치) 층으로 만들어지며, 고주파 전류의 더 나은 전도도를 위해 서로 격리하기 위해 변압기 출력에서 2차측의 접촉 끝이 납땜됩니다. 함께.

인덕터 L2는 W20x28 코어, 페라이트 2000nm, 5회전, 25sq.mm, 간격 0.15 - 0.5mm(프린터에서 종이의 2개 층)에 감겨 있습니다. 변류기 - 전류 센서 2개의 링 K30x18x7 링을 통과하는 1차 와이어, 2차 85턴 와이어 0.5mm 두께.

용접 조립

권선 변압기

변압기의 권선은 두께 0.3mm, 너비 40mm의 동판을 사용하여야 하며, 금전등록기의 감열지로 0.05mm 두께로 감아야 하며, 이 종이는 강하고 찢어지지 않습니다. 변압기를 감을 때 일반적입니다.

보통의 굵은 선으로 감아보면 어떻겠느냐고 말하는데, 이 변압기는 고주파 전류로 동작하고 이 전류를 도체 표면으로 강제로 내보내고 굵은 선의 중간을 사용하지 않기 때문에 불가능합니다. 발열로 이어지는 현상을 스킨 효과라고 합니다!

그리고 그것에 맞서 싸워야 하고, 큰 표면을 가진 도체를 만들기만 하면 됩니다. 얇은 구리판이 있는 것과 전류가 흐르는 큰 표면을 가지고 있는 것입니다. 2차 권선은 3개의 구리로 된 샌드위치로 구성되어야 합니다. 불소수지 필름으로 분리된 테이프는 더 얇고 이 모든 층을 감열지로 감쌉니다. 이 종이는 열을 가하면 검게 변하는 성질이 있어 필요하지도 않고 좋지도 않고 버리지도 않고 찢어지지 않는 것이 가장 중요합니다.

권선이 감을 수 있음 PEV 와이어수십 개의 코어로 구성된 0.5 ... 0.7 mm의 단면적을 가지고 있지만 와이어가 둥글고 에어 갭으로 서로 도킹되어 열 전달이 느려지고 총 단면적이 더 작기 때문에 이것은 더 나쁩니다. 주석과 비교하여 함께 취한 전선 면적은 30%로 페라이트 코어 창에 맞을 수 있습니다.

변압기는 페라이트를 가열하지 않고 권선을 가열하므로 이러한 권장 사항을 따라야 합니다.

변압기와 전체 구조는 220볼트 0.13암페어 이상의 팬으로 케이스 내부에서 불어야 합니다.

설계

모든 강력한 구성 요소를 냉각하려면 구형 Pentium 4 및 Athlon 64 컴퓨터의 팬이 있는 방열판을 사용하는 것이 좋습니다. 이 방열판은 업그레이드를 하는 컴퓨터 상점에서 개당 $3...4에 불과합니다.

파워 비스듬한 브리지는 이러한 두 개의 라디에이터에 만들어져야 합니다. 하나는 브리지의 상단 부분이고 다른 하나는 하단 부분입니다. 브리지 다이오드 HFA30 및 HFA25를 운모 개스킷을 통해 이러한 라디에이터에 조입니다. IRG4PC50W는 열전도 페이스트 KTP8을 통해 운모 없이 나사로 조여야 합니다.

다이오드와 트랜지스터의 단자는 두 개의 라디에이터에서 서로 만나도록 나사로 조여야 하며, 단자와 두 개의 라디에이터 사이에는 300볼트 전원 회로와 브리지 부품을 연결하는 보드를 삽입합니다.

300V 전원에서 이 보드에 0.15미크론 630볼트의 커패시터 12 ... 14개를 납땜해야 한다는 것은 다이어그램에 표시되어 있지 않습니다. 이것은 변압기 서지가 전원 회로로 들어가 변압기에서 전원 스위치의 공진 전류 서지를 제거하기 위해 필요합니다.

브리지의 나머지 부분은 짧은 길이의 도체로 표면 실장으로 상호 연결됩니다.

다이어그램에는 스너버도 표시되어 있으며 커패시터 C15 C16이 있으며 K78-2 또는 SVV-81 브랜드여야 합니다. 스너버가 중요한 역할을 하기 때문에 쓰레기를 넣을 수 없습니다.

첫 번째- 변압기의 공진 방출을 감쇠합니다.

초- IGBT가 빠르게 열리기 때문에 턴오프 시 IGBT 손실을 크게 줄입니다. 닫다훨씬 느리고 폐쇄하는 동안 커패시턴스 C15 및 C16은 IGBT의 폐쇄 시간보다 더 오래 VD32 VD31 다이오드를 통해 충전됩니다. 그것 없이는 것보다.

IGBT가 빠를 때 열려 있는,그런 다음 저항 R24 R25를 통해 스너버가 원활하게 방전되고 이 저항에서 주 전원이 해제됩니다.

환경

계전기 작동 시간을 제어하는 커패시턴스 C6을 방전하기 위해 PWM 15볼트와 하나 이상의 팬에 전원을 공급하십시오.

커패시터 C9 ... 12가 저항 R11을 통해 충전된 후 저항 R11을 닫으려면 릴레이 K1이 필요하며, 이는 220볼트 네트워크에서 용접이 켜질 때 전류 서지를 감소시킵니다.

저항 R11이 직접 없으면 켜질 때 3000마이크론 400V의 커패시턴스를 충전하면서 큰 BAH를 얻을 수 있으므로 이 측정이 필요합니다.

PWM 보드에 전원을 인가한 후 10초 후에 릴레이 폐쇄 저항 R11 2 ...의 동작을 확인하십시오.

PWM 보드가 있는지 확인 직사각형 펄스두 릴레이 K1 및 K2가 모두 트리거된 후 HCPL3120 광커플러로 이동합니다.

펄스의 폭은 제로 일시정지 44% 제로 66%에 상대적인 폭이어야 합니다.

IGBT 게이트의 전압이 16V를 초과하지 않는지 확인하기 위해 진폭이 15V인 직사각형 신호를 유도하는 광커플러 및 증폭기의 드라이버를 확인합니다.

브릿지에 15볼트를 인가하여 브릿지가 제대로 제작되었는지 확인합니다.

이 경우 소비 전류는 유휴 상태에서 100mA를 초과하지 않아야 합니다.

2빔 오실로스코프를 사용하여 전력 변압기 및 변류기 권선의 올바른 표현을 확인합니다.

오실로스코프의 한 빔은 기본에 있고 두 번째는 보조에 있으므로 펄스의 위상이 동일하므로 차이는 권선의 전압에만 있습니다.

이전에 PWM 주파수를 55kHz로 설정한 220볼트 150..200와트 전구를 통해 전원 커패시터 C9 ... C12에서 브리지에 전원을 공급하고 오실로스코프를 하위 IGBT 트랜지스터의 컬렉터 이미 터에 연결하여 평소와 같이 330볼트 이상의 전압 서지가 없도록 신호 모양을 변경합니다.

낮은 IGBT 키에 변압기 과포화를 나타내는 작은 굽힘이 나타날 때까지 PWM 클록 주파수를 낮추기 시작하고 굽힘이 발생한 이 주파수를 기록하고 2로 나누고 결과를 과포화 주파수에 더합니다. 예를 들어 다음과 같이 나눕니다. 2 = 15 및 30 + 15 = 45에 의한 30kHz의 과포화, 45 이것은 변압기 및 PWM의 작동 주파수입니다.

브리지의 전류 소비는 약 150mA여야 하고 빛은 거의 빛을 발하지 않아야 합니다. 매우 밝게 빛난다면 이것은 변압기 권선의 고장이나 잘못 조립된 브리지를 나타냅니다.

추가 출력 인덕턴스를 생성하려면 최소 2미터 길이의 용접 와이어를 출력에 연결합니다.

이미 2200와트 케틀을 통해 브리지에 전원을 공급하고 저항 R5에 더 가까운 전구에서 최소 R3의 PWM으로 전류를 설정하고 용접 출력을 닫고 브리지의 하단 키에서 전압을 확인하여 다음과 같이 오실로스코프에서는 360볼트를 넘지 않아야 하지만 변압기에서 노이즈가 발생해서는 안 됩니다. 그렇다면 변압기 전류 센서의 위상이 올바른지 확인하고 와이어를 링을 통해 반대 방향으로 통과시키십시오.

잡음이 남아 있으면 PWM 보드와 드라이버를 간섭 소스, 주로 전원 변압기와 L2 초크 및 전원 도체에서 멀리 떨어진 광커플러에 배치해야 합니다.

브리지를 조립할 때도 드라이버는 IGBT 트랜지스터 위의 브리지 라디에이터 옆에 설치해야 하며 R24 R25 저항에 3cm 가까이 설치해서는 안 됩니다. 드라이버 출력 및 IGBT 게이트 연결은 짧아야 합니다. PWM에서 광커플러까지의 도체는 노이즈 소스 가까이에서 작동하지 않아야 하며 가능한 짧게 유지해야 합니다.

변류기에서 PWM 광커플러로의 모든 신호 와이어는 노이즈를 줄이기 위해 꼬여야 하며 가능한 한 짧게 유지해야 합니다.

그런 다음 저항 R4에 더 가까운 저항 R3을 사용하여 용접 전류를 증가시키기 시작하고 낮은 IGBT 키에서 용접 출력이 닫히고 펄스 폭이 약간 증가하여 PWM의 작동을 나타냅니다. 더 많은 전류 - 더 많은 너비, 더 적은 전류 - 더 적은 너비.

소음이 없어야 합니다. 그렇지 않으면 실패합니다.IGBT.

전류를 추가하고 경청하고 500볼트, 최대 550볼트의 서지, 그러나 일반적으로 340볼트를 초과하지 않도록 낮은 스위치의 초과 전압에 대해 오실로스코프를 관찰합니다.

주전자가 최대 전류를 줄 수 없다고 말하면서 너비가 급격히 최대가되는 전류에 도달하십시오.

그게 다야, 이제 우리는 주전자없이 최소에서 최대로 똑바로 가서 오실로스코프를보고 조용히 들어갑니다. 최대 전류에 도달하면 너비가 증가해야 하며 방출은 정상이며 일반적으로 340볼트를 넘지 않습니다.

10초 초반부터 요리를 시작하세요. 우리는 라디에이터를 확인한 다음 20초, 춥고 1분 동안 변압기가 따뜻함을 확인하고 2개의 긴 전극을 4mm 변압기 쓴맛으로 태웁니다.

150ebu02 다이오드의 라디에이터는 세 개의 전극 후에 눈에 띄게 예열되었습니다. 이미 요리하기 어렵고 사람은 피곤하지만 요리하기는 시원하고 변압기가 뜨겁고 어쨌든 요리하지 않습니다. 팬은 2분 후 변압기가 따뜻한 상태가 되며 부풀어 오를 때까지 다시 요리할 수 있습니다.

아래에서 다운로드할 수 있습니다 프린트 배선판 LAY 형식 및 기타 파일

예브게니 로디코프(evgen100777 [개] rambler.ru).용접기를 조립할 때 질문이 있으면 E-Mail로 문의하십시오.

라디오 요소 목록

| 지정 | 유형 | 명칭 | 수량 | 메모 | 점수 | 내 메모장 | |

|---|---|---|---|---|---|---|---|

| 전원 공급 장치 | |||||||

| 선형 레귤레이터 | LM78L15 | 2 | 파이블 검색 | 메모장으로 | |||

| AC/DC 컨버터 | TOP224Y | 1 | 파이블 검색 | 메모장으로 | |||

| 참조 IC | TL431 | 1 | 파이블 검색 | 메모장으로 | |||

| 정류기 다이오드 | BYV26C | 1 | 파이블 검색 | 메모장으로 | |||

| 정류기 다이오드 | HER307 | 2 | 파이블 검색 | 메모장으로 | |||

| 정류기 다이오드 | 1N4148 | 1 | 파이블 검색 | 메모장으로 | |||

| 쇼트키 다이오드 | MBR20100CT | 1 | 파이블 검색 | 메모장으로 | |||

| 보호 다이오드 | P6KE200A | 1 | 파이블 검색 | 메모장으로 | |||

| 다이오드 브리지 | KBPC3510 | 1 | 파이블 검색 | 메모장으로 | |||

| 광 커플러 | PC817 | 1 | 파이블 검색 | 메모장으로 | |||

| C1, C2 | 10미크로포맷 450V | 2 | 파이블 검색 | 메모장으로 | |||

| 전해 콘덴서 | 100미크로포맷 100V | 2 | 파이블 검색 | 메모장으로 | |||

| 전해 콘덴서 | 470미크로포맷 400V | 6 | 파이블 검색 | 메모장으로 | |||

| 전해 콘덴서 | 50미크로포맷 25V | 1 | 파이블 검색 | 메모장으로 | |||

| C4, C6, C8 | 콘덴서 | 0.1uF | 3 | 파이블 검색 | 메모장으로 | ||

| C5 | 콘덴서 | 1nF 1000V | 1 | 파이블 검색 | 메모장으로 | ||

| C7 | 전해 콘덴서 | 1000uF 25V | 1 | 파이블 검색 | 메모장으로 | ||

| 콘덴서 | 510pF | 2 | 파이블 검색 | 메모장으로 | |||

| C13, C14 | 전해 콘덴서 | 10 미크로포맷 | 2 | 파이블 검색 | 메모장으로 | ||

| VDS1 | 다이오드 브리지 | 600V 2A | 1 | 파이블 검색 | 메모장으로 | ||

| NTC1 | 서미스터 | 10옴 | 1 | 파이블 검색 | 메모장으로 | ||

| R1 | 저항기 | 47k옴 | 1 | 파이블 검색 | 메모장으로 | ||

| R2 | 저항기 | 510옴 | 1 | 파이블 검색 | 메모장으로 | ||

| R3 | 저항기 | 200옴 | 1 | 파이블 검색 | 메모장으로 | ||

| R4 | 저항기 | 10k옴 | 1 | 파이블 검색 | 메모장으로 | ||

| 저항기 | 6.2옴 | 1 | 파이블 검색 | 메모장으로 | |||

| 저항기 | 30옴 5W | 2 | 파이블 검색 | 메모장으로 | |||

| 용접 인버터 | |||||||

| PWM 컨트롤러 | UC3845 | 1 | 파이블 검색 | 메모장으로 | |||

| VT1 | MOSFET 트랜지스터 | IRF120 | 1 | 파이블 검색 | 메모장으로 | ||

| VD1 | 정류기 다이오드 | 1N4148 | 1 | 파이블 검색 | 메모장으로 | ||

| VD2, VD3 | 쇼트키 다이오드 | 1N5819 | 2 | 파이블 검색 | 메모장으로 | ||

| VD4 | 제너 다이오드 | 1N4739A | 1 | 9V | 파이블 검색 | 메모장으로 | |

| VD5-VD7 | 정류기 다이오드 | 1N4007 | 3 | 전압을 줄이려면 | 파이블 검색 | 메모장으로 | |

| VD8 | 다이오드 브리지 | KBPC3510 | 2 | ||||

최근에는 용접기가 크고 무겁고 불편한 장치였습니다. 인버터 기술이 등장하고 용접이 용이한 조건을 만드는 데 도움이 되면서 모든 것이 바뀌었습니다. 인버터 형 장치 자체는 작고 가벼우 며 작업하기 쉬운 것으로 판명되었습니다. 이것은 국가 또는 개인 주택에서 주기적으로 전기 용접을 사용하는 가정 장인들에게 높이 평가되었습니다. 그리고 이러한 장치는 오랫동안 시장에 출시되었지만 어떤 인버터 용접기가 더 나은지에 대한 질문은 많은 사람들을 걱정하고 있습니다. 따라서 이 문제를 살펴볼 가치가 있습니다.

순전히 구분되는 인버터 형 용접 장비의 세 가지 범주 기술 사양, 어디 주연장치의 힘, 중단없는 작동 기간 및 용접 전류 강도의 크기를 나타냅니다.

- 가정 및 차고에서 사용되는 가정용(가정용) 인버터. 그것들의 도움으로 좋은 품질의 용접을 얻을 수 있지만 작업 시간은 짧습니다. 정격 용접 전류 값은 120-200 암페어 범위에서 다양합니다.

- 직업적인. 그들은 작은 직경의 파이프 라인 설치, 프레임 조립, 울타리 등을 생산하기 위해 순전히 상업적 목적으로 더 자주 사용됩니다. 이러한 인버터 형 용접기는 오랫동안 작동합니다. 용접 전류 강도: 200-300 암페어.

- 산업. 지속적으로 작동하는 대형 용접 장치입니다. 그들은 강도와 신뢰성에 대한 엄격한 요구 사항이 적용되는 대형 금속 구조물의 건설에 사용됩니다. 그들의 도움으로 액체와 가스가 고압으로 움직이는 파이프 라인이 용접됩니다. 정격 전류가 250 ~ 500A인 심각한 용접 장비.

각 범주에는 고유한 작업 및 요구 사항, 수행된 작업량, 작동 조건이 있습니다. 인버터 가격이 다릅니다. 따라서 용접 인버터의 선택은 등급에 따라 다릅니다.

가정용 인버터

가정용 또는 가정용 용접 인버터는 여러 매개 변수에 따라 선택됩니다. 가장 단순하기 때문에 선택 기준이 거의 없습니다.

- 전력(공칭 용접 전류).

- 전원 매개변수.

- 단가.

- 모델.

힘에 관해서는 한 가지 중요한 뉘앙스가 있습니다. 장치에 적용되는 작동 조건에 따라 다릅니다. 금속 블랭크의 두께는 얼마입니까? 두께가 2-3mm인 시트를 용접하려면 직경이 3mm인 전극을 사용해야 합니다. 즉, 이러한 작업에는 정격 전류가 120암페어인 장치가 필요합니다. 이것은 장치가 과열되지 않는 전류입니다. 이 경우 최대값입니다. 그러나이 지표를 30-50 % 더 선택해야합니다. 사실, 당신은 160-180 암페어가 있어야 합니다. 그들은 왜 이것을합니까?

- 국내 전력선은 안정적인 네트워크 매개변수를 제공할 수 없습니다. 이것은 특히 농촌 지역과 작은 마을에 해당됩니다. 따라서 네트워크의 전압 강하는 일반적인 것입니다. 전압이 떨어졌고 용접 인버터의 전원이 떨어졌습니다. 정격 전류가 낮아지면 용접 품질이 저하됩니다. 공급 케이블은 또한 용접 전류 강하에 영향을 미칩니다. 길이는 15m 이상이며 와이어의 작은 단면도 이 표시기에 더 나은 영향을 미치지 않습니다.

- 우리는 모든 제조업체가 제품 여권에 정확한 매개 변수와 기술적 특성을 나타내는 것은 아니라고 덧붙였습니다. 따라서 확인할 가치가 있습니다.

- 또한 모든 가정에서 용접 인버터기능은 동일합니다. 더 강력한 장치를 구입하면 아무도 잃지 않습니다.

가전 제품의 네트워크 매개 변수는 다음과 같습니다. 전압 220볼트, 20-30% 이내의 감소. 여기서 최소값은 150V, 최대값은 264V입니다.

주목! 공급 네트워크의 전압이 항상 감소하면 여권에 인버터 용접기를 선택하는 것이 좋습니다. 저전압 작동, 발전기 작동이 가능합니다.

안정적인 네트워크를 위해 설계된 인버터 모델이 시중에 있습니다. 180볼트에서 253볼트까지 다른 드로다운 표시기가 있습니다. 이러한 모델은 도시 환경에서 가장 잘 사용됩니다. 이 용접 장치는 전압이 위에 표시된 것 이상으로 떨어지거나 높아지면 즉시 꺼집니다. 그리고 그것은 실패로부터 그들을 구합니다. 사실, 자동 종료가 모든 모델에 있는 것은 아닙니다.

가정 및 정원용 용접 인버터를 선택하는 방법에 대한 질문에 대한 마지막 단어는 아니지만 가격은 말할 것입니다. 여기에서도 다른 많은 것들과 마찬가지로 가격이 품질을 결정합니다. 오늘날 시장에 나와 있지만 최적의 품질과 가격 비율로 좋은 용접기를 찾을 수 있습니다. 그러나 가장 저렴한 것은 중국 용접 장치입니다. 여기에는 단일 보드 모델이 포함됩니다. 그들에서 주요 부품과 요소는 하나의 고원에 수집됩니다. 과부하 중에 타면 수리 비용은 새 인버터를 구입하는 것과 같습니다. 전원 케이블을 연결하기 위해 수직으로 위치한 전원 커넥터로 이 모델을 식별할 수 있습니다.

추가 기능

오늘날 용접 프로세스 자체를 단순화하는 추가 기능을 갖춘 점점 더 많은 용접 인버터가 시장에 등장하고 있습니다. 이것은 초보자 용접공에게 중요합니다 (우크라이나에서 말했듯이).

- 이 기능은 "ARC FORCE" - 아크의 애프터버너(강도)라고 합니다. 전극이 용접되는 금속의 표면에 달라붙지 않도록 합니다. 자동으로 증가 정격 전류용접.

- HOT START는 아크 점화를 단순화하는 기능입니다. 이것이 기존의 용접 변압기를 사용하여 수행되면 숙련 된 용접기조차도 때때로 어려움을 겪습니다. 인버터에서는 전극에 흐르는 전류가 잠시 증가하여 아크가 안정적으로 연소됩니다.

- ANTI STICK은 필수 기능입니다. 그것의 도움으로 용접되는 금속 부품의 표면에 전극이 달라 붙는 것을 제거 할 수 있습니다. 전극이 붙어 있으면 단락이 발생할 수 있으므로 장치가 즉시 꺼집니다.

그리고 또 하나의 선택 기준. 가정용 인버터 용접기를 선택하기 전에 다음 정보를 수집해야 합니다. 서비스 센터필요한 경우 선택한 모델을 수리할 수 있습니다. 그러한 센터가 있으면 선택한 장치를 안전하게 구입할 수 있습니다.

최고의 용접 인버터의 등급

그리고 마지막 선택 기준은 모델입니다. 장치의 신뢰성 등급을보고 최고 10 위를 결정합시다. 선택은 소비자와 전문가의 피드백을 기반으로 합니다. 따라서 TOP 10에 포함됩니다.

- 아크 용접을 위한 최고의 수동식 용접 인버터. FUBAG IR 200, SVAROG ARC 205, 레산타 SAI 220.

- 좋은 반자동 용접 인버터. AURORA OVERMAN 180, SVAROG EASY MIG 160, ELITECH IS 190P.

- 범용 모델(신뢰할 수 있음). TORUS 200С Super, SVAROG TECH ARC 205 B, FORCING 161, KEDR MIG 160GDM.

상위 10위권에 드는 회사와 기업은 용접 장비 생산에 풍부한 경험을 가지고 있습니다. 그들은 해당 범주의 리더입니다. 라인업에는 예산 옵션이 있으며 비싸지 만 다기능 옵션이 있습니다. 따라서 (신뢰성 측면에서) 우수한 용접 인버터를 선택하는 것은 오늘날 문제가 되지 않습니다. 그것을 선택할 때 차고나 집에 갖고 싶은 제안된 모델의 옵션을 고려하십시오.

Svarog는 모든 범주에 있습니다. 이것은 러시아와 중국의 공동 프로젝트입니다. 이 브랜드의 장치는 수동 아크 용접이 있는 기존 인버터와 아르곤 아크 용접기로 모두 작동합니다. 사실, 알루미늄 용접이 가능한 교류 모드로의 스위치가 없기 때문에 아르곤 용접으로 완전히 작동할 수 없습니다. 높은 인기는 이 모델이 판매되는 지역을 확장하는 데 도움이 되었습니다. 오늘날 러시아의 거의 모든 곳에서 Svarog 인버터를 구입할 수 있습니다.

주제에 대한 결론

어느 용접 인버터가 가정이나 여름 별장에 더 좋은지에 대한 질문에 답할 때 작동 조건에주의를 기울이지 마십시오. 모든 용접기 중에서 요구 사항에 맞는 것을 구입하는 것이 좋습니다. 그리고 요구 사항은 그렇게 복잡하지 않습니다. 그는 오랫동안 문제없이 일을했습니다. 그리고 이를 위해서는 장치 자체의 기술적 특성과 전원 공급 장치와 같은 선택 기준을 통과해야 합니다. 비디오를 시청하십시오 - 가정에 적합한 용접 인버터를 선택하는 방법. 당신이 어려움을 겪을 싼 것보다 고품질의 비싼 옵션을 선택하는 것이 더 낫다는 것을 잊지 마십시오.