Onduleur de soudage économique et productif. Règles pour l'entretien et la réparation de la soudure. Frais d'auto-assemblage.

MACHINE DE SOUDAGE À MAINS PROPRES

1. Un peu de théorie et des exigences de base pour une machine à souder.

Du fait que ce manuel n'est pas une carte technologique, je ne donne ni la disposition des circuits imprimés, ni la conception des radiateurs, ni l'ordre de placement des pièces dans le boîtier, ni la conception du boîtier lui-même ! Tout cela n'a pas d'importance et n'affecte pas le fonctionnement de l'appareil ! Il importe seulement qu'environ 50 watts soient dégagés sur les transistors (sur tous ensemble, et non sur un seul) du pont, et environ 100 watts sur les diodes de puissance également, pour un total d'environ 150 watts ! La façon dont vous vous débarrassez de cette chaleur ne me dérange pas beaucoup, au moins mettez-les dans un verre d'eau distillée (je plaisante :-))), l'essentiel est de ne pas les chauffer au-dessus de 120 degrés C. Eh bien, nous avons compris le conception, maintenant un peu de théorie et vous pouvez commencer à configurer.

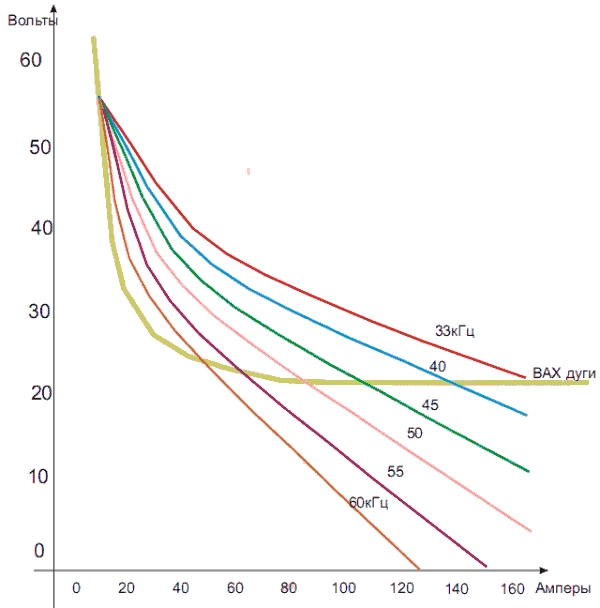

Qu'est-ce qu'une machine à souder bloc puissant alimentation capable de fonctionner en mode de formation et de combustion continue d'une décharge d'arc en sortie! C'est un mode plutôt lourd et toutes les alimentations ne peuvent pas fonctionner dedans ! Lorsque l'extrémité de l'électrode touche le métal à souder, un court-circuit du circuit de soudage se produit, c'est le mode de fonctionnement le plus critique de l'unité d'alimentation (PSU), car beaucoup plus d'énergie est nécessaire pour chauffer, fondre et évaporer l'électrode froide que de simplement brûler l'arc, c'est-à-dire Le bloc d'alimentation doit avoir une réserve de puissance suffisante pour un amorçage stable de l'arc, lors de l'utilisation d'une électrode du diamètre maximum autorisé pour cet appareil ! Dans notre cas, il est de 4 mm. Une électrode de type ANO-21 d'un diamètre de 3 mm brûle de manière stable à des courants de 110 à 130 ampères, mais s'il s'agit du courant maximal pour le bloc d'alimentation, il sera très difficile d'allumer l'arc! Pour un allumage stable et facile de l'arc, 50-60 ampères supplémentaires sont nécessaires, dans notre cas c'est 180-190 ampères ! Et bien que le mode d'allumage soit de courte durée, le bloc d'alimentation doit y résister. Allons plus loin, l'arc s'enflamme, mais selon les lois de la physique, la caractéristique courant-tension (CVC) d'un arc électrique dans l'air, à pression atmosphérique, lors du soudage avec une électrode enrobée, a une forme descendante, c'est-à-dire Comment plus actuel dans l'arc, plus la tension est faible, et ce n'est qu'à des courants supérieurs à 80 A que la tension de l'arc se stabilise et reste constante avec l'augmentation du courant ! Sur cette base, on peut conclure que pour un allumage facile et une combustion stable de l'arc, la caractéristique I–V du BP doit se croiser deux fois avec la caractéristique I–V de l'arc ! Sinon, l'arc ne sera pas stable avec toutes les conséquences qui en découlent, telles que manque de pénétration, couture poreuse, brûlure ! Nous pouvons maintenant formuler brièvement les exigences pour le PSU ;

a) compte tenu de l'efficacité (environ 80-85%), la puissance du bloc d'alimentation doit être d'au moins 5 kW;

b) doit avoir ajustement en douceur courant de sortie ;

c) à faibles courants, il est facile d'allumer l'arc, d'avoir un système d'allumage chaud ;

d) avoir une protection contre les surcharges lorsque l'électrode colle ;

e) la tension de sortie à xx n'est pas inférieure à 45 V ;

f) isolation galvanique complète de réseaux 220V;

g) caractéristique courant-tension décroissante.

C'est en fait tout ! Toutes ces exigences sont remplies par l'appareil développé par mes soins, dont les caractéristiques techniques et le schéma électrique sont donnés ci-dessous.

2. Spécifications d'une machine à souder maison

Tension d'alimentation 220 + 5% V

Courant de soudage 30 - 160 A

Puissance nominale de l'arc 3,5 kVA

Tension mouvement oisifà 15 tours dans l'enroulement primaire 62 V

PV (5 min.),% Au courant max 30%

Cycle de service de 100 % à 100 A (le cycle de service donné ne s'applique qu'à ma machine et dépend entièrement du refroidissement, plus le ventilateur est puissant, plus le cycle de service est important)

courant du réseau (mesuré par constante) 18 A

Efficacité 90%

Poids avec câbles 5 kg

Diamètre d'électrode 0,8 - 4 mm

La machine à souder est conçue pour le manuel soudage à l'arc et soudage sous gaz de protection à courant continu. La haute qualité des coutures soudées est assurée caractéristiques supplémentaires effectué en mode automatique : avec RDS

- Démarrage à chaud : à partir du moment de l'allumage de l'arc dans les 0,3 secondes, le courant de soudage est maximum

- Stabilisation de la combustion de l'arc : au moment de la séparation de la goutte de l'électrode, le courant de soudage augmente automatiquement ;

- En cas de court-circuit et de collage de l'électrode, la protection contre les surcharges est automatiquement activée, une fois l'électrode arrachée, tous les paramètres sont restaurés après 1 s.

- Lorsque l'onduleur surchauffe, le courant de soudage diminue progressivement jusqu'à 30A, et le reste jusqu'à ce qu'il refroidisse, puis revient automatiquement à la valeur définie.

L'isolation galvanique complète offre une protection à 100 % du soudeur contre les chocs électriques.

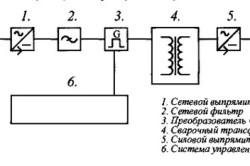

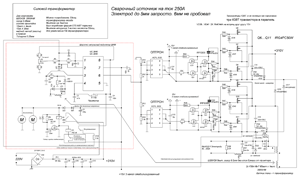

3. schéma onduleur de soudage résonant

Bloc d'alimentation, bloc d'accumulation, bloc de protection.

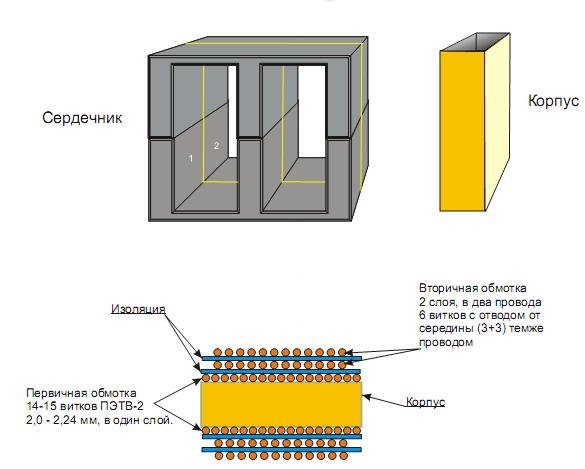

Dr.1 - self résonnante, 12 tours sur 2xSh16x20, fil PETV-2, diamètre 2.24, entrefer 0.6mm, L=88mkH Dr.2 - self de sortie, 6,5 tours pour 2xSh16x20, fil PEV2, 4x2.24, entrefer Zmm, L=10mkH Tr. 1 - transformateur de puissance, enroulement primaire 14-15 tours PETV-2, diamètre 2,24, secondaire 4x (3 + 3) avec le même fil, 2xSh20X28, 2000NM, L = 3,5mH Tr.2 - transformateur de courant, 40 tours par anneau de ferite K20x12x6.2000NM, fil MGTF - 0,3. Tr.Z - transformateur maître, 6x35 tours sur un anneau de ferite K28x16x9.2000NM, fil MGTF - 0,3. Tr.4 - transformateur abaisseur 220-15-1. T1-T4 sur le radiateur, diodes de puissance sur le radiateur, pont d'entrée 35A, sur le radiateur. * Tous les condensateurs de temporisation sont des condensateurs à film avec un TKE minimum ! 0,25x3,2kV sont recrutés chez Yushtuk 0,1x1,6kV type K73-16V en série-parallèle. Lors de la connexion de Tr.Z, faites attention aux phases, les transistors T1-T4 fonctionnent en diagonale ! Diodes de sortie 150EBU04 , des chaînes RC en parallèle avec les diodes sont nécessaires ! Avec de telles données de bobinage, les diodes fonctionnent en surcharge, il vaut mieux les mettre deux en parallèle, la centrale est de marque 70CRU04.

4. Choix des transistors de puissance

Les transistors de puissance sont au cœur de toute machine à souder ! La fiabilité de l'ensemble de l'appareil dépend du choix correct des transistors de puissance. Le progrès technologique ne s'arrête pas, de nombreux nouveaux dispositifs à semi-conducteurs apparaissent sur le marché et il est assez difficile de comprendre cette diversité. Par conséquent, dans ce chapitre, je vais essayer de décrire brièvement les principes de base du choix des interrupteurs de puissance lors de la construction d'un puissant onduleur résonnant. La première chose à faire est de déterminer approximativement la puissance du futur convertisseur. Je ne donnerai pas de calculs abstraits et passerai immédiatement à notre onduleur de soudage. Si nous voulons obtenir 160 ampères dans un arc à une tension de 24 volts, alors en multipliant ces valeurs, nous obtenons la puissance utile que notre onduleur doit donner et ne pas griller. 24 volts est la tension de combustion moyenne d'un arc électrique de 6 à 7 mm de long, en fait, la longueur de l'arc change tout le temps, et en conséquence la tension sur celui-ci change, et le courant change également. Mais pour notre calcul, ce n'est pas très important ! Ainsi, en multipliant ces valeurs, nous obtenons 3840 W, en estimant approximativement l'efficacité du convertisseur de 85%, vous pouvez obtenir la puissance que les transistors doivent pomper à travers eux-mêmes, soit environ 4517 W. Connaissant la puissance totale, vous pouvez calculer le courant que ces transistors devront commuter. Si nous faisons en sorte qu'un appareil fonctionne à partir d'un réseau de 220 volts, alors simplement en divisant la puissance totale par la tension du secteur, nous pouvons obtenir le courant que l'appareil consommera du réseau. C'est environ 20 ampères ! Je reçois beaucoup d'e-mails me demandant s'il est possible de fabriquer une machine à souder pour qu'elle puisse fonctionner sur une batterie de voiture de 12 volts ? je pense que ces calculs simples aidera tous les amateurs à les poser. J'entrevois la question pourquoi j'ai divisé la puissance totale par 220 volts et non par 310, qui sont obtenus après redressement et filtrage tension secteur, tout est très simple, pour maintenir 310 volts à un courant de 20 ampères, il faut une capacité de filtre de 20 000 microfarads ! Et nous ne fixons pas plus de 1000 microfarads. Nous avons en quelque sorte déterminé la valeur du courant, mais cela ne devrait pas être le courant maximum des transistors que nous avons choisis ! Maintenant, dans les données de référence de nombreuses entreprises, deux paramètres sont donnés courant maximal, le premier à 20 degrés Celsius et le second à 100 ! Ainsi, à des courants élevés traversant le transistor, de la chaleur est générée dessus, mais la vitesse de son élimination par le radiateur n'est pas assez élevée et le cristal peut chauffer jusqu'à une température critique, et plus il chauffe, plus son courant maximal autorisé sera, et finalement cela peut conduire à la destruction de la clé d'alimentation. Habituellement, une telle destruction ressemble à une petite explosion, contrairement à une panne de tension, lorsque le transistor brûle simplement silencieusement. Nous en concluons que pour un courant de fonctionnement de 20 ampères, il faut choisir de tels transistors dans lesquels le courant de fonctionnement sera d'au moins 20 ampères à 100 degrés Celsius ! Cela restreint immédiatement le champ de notre recherche à quelques dizaines de transistors de puissance.

Naturellement, après avoir décidé du courant, il ne faut pas oublier la tension de fonctionnement, dans le circuit en pont sur transistors, la tension ne dépasse pas la tension d'alimentation, ou, plus simplement, elle ne peut pas dépasser 310 volts, lorsqu'elle est alimentée par un Réseau 220 volts. Sur cette base, nous sélectionnons des transistors avec une tension admissible d'au moins 400 volts. Beaucoup diront que nous allons immédiatement le régler à 1200, ce sera plus fiable, mais ce n'est pas tout à fait vrai, des transistors du même type, mais pour des tensions différentes peuvent être très différents ! Je vais donner un exemple: transistors IGBT de la société IR type IRG4PC50UD - 600V - 55A, et les mêmes transistors pour 1200 volts IRG4PH50UD - 1200V - 45A, et ce n'est pas toutes les différences, avec des courants égaux sur ces transistors, une tension différente chute, sur le premier 1.65V, et sur le second 2.75V ! Et à des courants de 20 ampères, ce sont des watts supplémentaires de pertes, de plus, c'est la puissance qui est dégagée sous forme de chaleur, il faut la détourner, ce qui veut dire qu'il faut presque doubler le radiateur ! Et ce n'est pas seulement du poids supplémentaire, mais aussi du volume ! Et tout cela doit être rappelé lors du choix des transistors de puissance, mais ce n'est qu'une première tenue ! L'étape suivante est la sélection des transistors en fonction de la fréquence de fonctionnement, dans notre cas, les paramètres des transistors doivent être maintenus au moins jusqu'à une fréquence de 100 kHz ! Il y a un petit secret, toutes les entreprises ne fournissent pas des paramètres de fréquence de coupure pour un fonctionnement en mode résonant, généralement uniquement pour la commutation de puissance, et ces fréquences sont au moins 4 à 5 fois inférieures à la fréquence de coupure lors de l'utilisation du même transistor en mode résonant. Cela élargit légèrement le domaine de notre recherche, mais même avec de tels paramètres, il existe plusieurs dizaines de transistors de différentes sociétés. Les plus abordables d'entre eux, tant en termes de prix que de disponibilité, sont les transistors IR. Fondamentalement, c'est IGBT mais il y en a aussi de bons. FET avec une tension admissible de 500 volts, ils fonctionnent bien dans de tels circuits, mais ne sont pas très pratiques dans les fixations, il n'y a pas de trou dans le boîtier. Je ne considérerai pas les paramètres d'activation et de désactivation de ces transistors, même si cela est également très paramètres importants, je dirai brièvement que pour le fonctionnement normal des transistors IGBT, une pause entre la fermeture et l'ouverture est nécessaire pour que tous les processus à l'intérieur du transistor soient terminés, au moins 1,2 microsecondes ! Pour les MOSFET, ce temps ne peut pas être inférieur à 0,5 microseconde ! Voici toutes les exigences pour les transistors, et si elles sont toutes remplies, vous obtiendrez une machine à souder fiable ! Sur la base de tout ce qui précède, le meilleur choix est les transistors de type IR IRG4PC50UD, IRG4PH50UD, les transistors à effet de champ IRFPS37N50A, IRFPS40N50, IRFPS43N50K. Ces transistors ont été testés et se sont avérés fiables et durables lorsqu'ils sont utilisés dans un onduleur de soudage résonnant. Pour les convertisseurs de faible puissance dont la puissance ne dépasse pas 2,5kW vous pouvez utiliser IRFP460 en toute sécurité.

TRANSISTORS POPULAIRES POUR ALIMENTATION COMMUTÉE |

|||||||

NOM |

TENSION |

LA RÉSISTANCE |

PUISSANCE |

CAPACITÉ |

Qg |

||

RÉSEAU (220V) |

|||||||

17...23nC ( ST) |

|

||||||

38...50nC ( ST) |

|||||||

35...40nC ( ST) |

|||||||

39...50nC ( ST) |

|||||||

46nC ( ST) |

|||||||

50...70nC ( ST) |

|||||||

75nC( ST) |

|||||||

84nC ( ST) |

|||||||

65nC ( ST) |

|||||||

46nC ( ST) |

|

||||||

50...70nC ( ST) |

|||||||

75nC( ST) |

|||||||

65nC ( ST) |

|||||||

| STP20NM60FP | 54nC ( ST) |

||||||

|

|||||||

150nC (IR) |

|||||||

150...200nC (EN) |

|||||||

252...320nC (EN) |

|||||||

87...117nC ( ST) |

|||||||

5. Description des travaux et méthodes de mise en place des unités de la machine à souder.

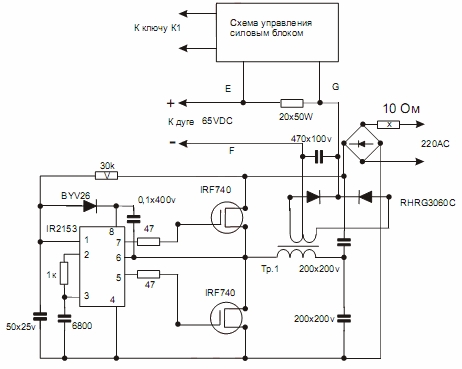

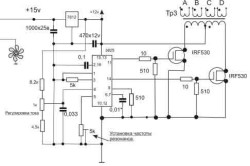

Passons au circuit électrique. L'oscillateur maître est assemblé sur une puce UC3825, c'est l'un des meilleurs pilotes push-pull, il a tout, protection de courant, protection de tension, protection d'entrée, protection de sortie. En fonctionnement normal, il est presque impossible de brûler ! Comme on peut le voir sur le diagramme ZG, il s'agit d'un convertisseur push-pull classique, dont le transformateur contrôle l'étage de sortie.

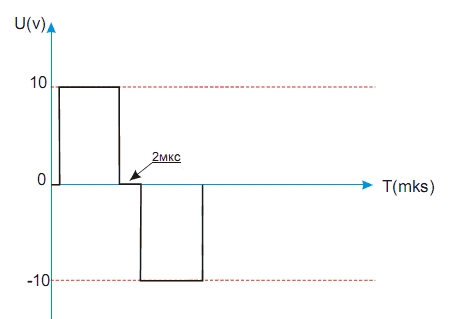

L'oscillateur maître de la machine à souder est configuré comme suit: nous allumons l'alimentation et la conduisons dans la plage de 20 à 85 kHz avec une résistance de réglage de fréquence, chargeons l'enroulement de sortie du transformateur Tr3 avec une résistance de 56 Ohm et regardons à la forme du signal, il devrait être comme dans la Fig. 1

Fig. 1

Le temps mort ou le pas pour les transistors IGBT doit être d'au moins 1,2 µs, si des transistors MOSFET sont utilisés, alors le pas peut être inférieur, environ 0,5 µs. Le pas lui-même est formé par la capacité de réglage de fréquence du pilote, et avec les détails indiqués dans le schéma, il s'agit d'environ 2 μs. Sur ce, pour l'instant, on termine le réglage du ZG

L'étage de sortie de l'alimentation est un pont résonnant complet, monté sur des transistors IGBT de type IRG4PC50UD, ces transistors peuvent fonctionner jusqu'à 200 kHz en mode résonant. Dans notre cas, le courant de sortie est contrôlé en changeant la fréquence du CG de 35 kHz (courant maximum) à 60 kHz (courant minimum), et bien que le pont résonnant est plus difficile à fabriquer et nécessite un réglage plus minutieux, toutes ces difficultés sont plus que compensées par un fonctionnement fiable, un rendement élevé, l'absence de pertes dynamiques sur les transistors, les transistors commutent à courant nul, ce qui permet l'utilisation de radiateurs minimaux pour le refroidissement, une autre propriété remarquable du circuit résonnant est l'auto-limitation de la puissance. Cet effet s'explique simplement, plus nous chargeons le transformateur de sortie, et c'est un élément actif du circuit résonnant, plus la fréquence de résonance de ce circuit change, et si le processus d'augmentation de la charge se produit à une fréquence constante, le effet de limiter automatiquement le courant circulant dans la charge et naturellement dans tout le pont !

C'est pourquoi il est si important de régler l'appareil sous charge, c'est-à-dire que pour obtenir une puissance maximale dans un arc avec des paramètres de 150A et 22-24V, il est nécessaire de connecter une charge équivalente à la sortie de l'appareil, c'est 0,14 - 0,16 Ohm, et ajustez la résonance en sélectionnant la fréquence, à savoir à cette charge, l'appareil aura une puissance maximale et une efficacité maximale, puis même en mode court-circuit (court-circuit), malgré le fait qu'un courant dépassant le courant de résonance circulera dans le circuit externe, la tension tombera presque à zéro et, par conséquent, la puissance diminuera et les transistors n'entreront pas en mode surcharge! Et pourtant, le circuit résonnant fonctionne dans une sinusoïde et l'augmentation du courant se produit également selon une loi sinusoïdale, c'est-à-dire que dl / dt ne dépasse pas les modes autorisés pour les transistors, et les amortisseurs (chaînes RC) ne sont pas nécessaires pour protéger les transistors de surcharges dynamiques, ou, plus compréhensible, de fronts trop raides, ils n'existeront tout simplement pas du tout ! Comme vous pouvez le voir, tout semble être beau et il semble que le circuit de protection contre les surintensités n'est pas du tout nécessaire, ou n'est nécessaire que pendant le processus de réglage, ne vous flattez pas, car le courant est ajusté en changeant la fréquence, et là est une petite zone sur la réponse en fréquence, lorsqu'une résonance se produit pendant un court-circuit, à ce stade, le courant traversant les transistors peut dépasser le courant admissible pour eux, et les transistors s'éteindront naturellement. Et bien qu'il soit assez difficile d'entrer spécifiquement dans ce mode, mais selon la loi de la méchanceté, c'est tout à fait possible ! C'est alors qu'une protection actuelle est nécessaire !

La caractéristique volt-ampère du pont résonnant a immédiatement un aspect décroissant, et bien sûr il n'est pas nécessaire de le former artificiellement ! Bien que, si nécessaire, l'angle d'inclinaison du VAC soit facilement ajusté par un starter résonnant. Et une autre propriété, dont je ne peux m'empêcher de parler, et après l'avoir apprise, vous oublierez à jamais les circuits de commutation de puissance qui abondent sur Internet, cette merveilleuse propriété est la capacité de faire fonctionner plusieurs circuits résonnants pour une charge avec un maximum Efficacité! En pratique, cela permet de créer des onduleurs de soudage (ou tout autre) d'une puissance illimitée ! Vous pouvez créer des structures de blocs, où chaque bloc aura la possibilité travail indépendant, cela augmentera la fiabilité de l'ensemble de la structure et permettra de remplacer facilement les blocs lorsqu'ils échouent, ou vous pouvez exécuter plusieurs blocs d'alimentation avec un seul pilote et ils fonctionneront tous en phase. Ainsi, la machine à souder, construite par mes soins selon ce principe, dégage facilement 300 ampères dans l'arc, avec un poids sans corps de 5 kg ! Et ce n'est qu'un double set, mais vous pouvez augmenter la puissance sans limite !

C'était une légère digression par rapport au sujet principal, mais j'espère que cela a permis de comprendre et d'apprécier tous les charmes du circuit en pont résonant complet. Revenons maintenant à la configuration !

Il est configuré comme suit: nous connectons le ZG au pont, en tenant compte des phases (les transistors fonctionnent en diagonale), nous alimentons en 12-25V, allumons l'ampoule 100W 12-24V dans l'enroulement secondaire du transformateur de puissance Tr1 , en changeant la fréquence du ZG nous obtenons le plus lueur brillante ampoules, dans notre cas c'est 30-35kHz, c'est la fréquence de résonance, alors je vais essayer de dire en détail comment fonctionne un pont résonant complet.

Les transistors du pont résonant (ainsi que du linéaire) fonctionnent en diagonale, cela ressemble à ceci, le T4 supérieur gauche et le T2 inférieur droit sont ouverts en même temps, à ce moment le T3 supérieur droit et le T3 inférieur gauche T1 sont fermés. Ou vice versa! Il y a quatre phases dans le fonctionnement d'un pont résonant. Considérons ce qui se passe et comment cela se passe si la fréquence de commutation des transistors coïncide avec la fréquence de résonance de la chaîne Dr.1-Cut.-Tr.1. Supposons que les transistors T3, T1 s'ouvrent dans la première phase, le temps qu'ils sont à l'état ouvert est défini par le pilote CG, et à une fréquence de résonance de 33 kHz, il est de 14 μs. À ce moment, le courant traverse la tranche. - Dr.1 - Tr.1. Le courant dans ce circuit augmente d'abord de zéro à la valeur maximale, puis au fur et à mesure que le condensateur Slice se charge. , diminue jusqu'à zéro. L'inductance résonnante Dr.1, connectée en série avec le condensateur, forme des fronts sinusoïdaux. Si vous allumez une résistance en série avec le circuit résonnant et que vous y connectez un graphique d'oscilloscope, vous pouvez voir une forme d'onde de courant qui ressemble à un demi-cycle d'une onde sinusoïdale. Dans la deuxième phase, d'une durée de 2 µs, les grilles des transistors T1, T3 sont reliées à la masse par une résistance de 56 Ohm et l'enroulement du transformateur d'impulsions Tr.3, c'est ce qu'on appelle le "temps mort". Pendant ce temps, les capacités des grilles des transistors T1, T3 sont complètement déchargées, et les transistors sont fermés. Comme on peut le voir ci-dessus, le moment de transition de l'état ouvert à l'état fermé, pour les transistors, coïncide avec un courant nul, car le condensateur Slice. déjà chargé et le courant qui le traverse ne circule plus. La troisième phase arrive - transistors T2, T4 ouverts. Le temps qu'ils sont à l'état ouvert est de 14 µs, temps pendant lequel le condensateur Srez., est complètement rechargé, formant la deuxième demi-période de la sinusoïde. La tension à laquelle la coupure est rechargée dépend de la résistance de charge dans l'enroulement secondaire Tr.1, et plus la résistance de charge est faible, plus la tension sur la coupure est élevée. Avec une charge de 0,15 ohms, la tension aux bornes du condensateur résonnant peut atteindre 3kV. La quatrième phase commence, comme la seconde, au moment où courant de collecteur transistors T2, T4 décroît jusqu'à zéro. Cette phase dure également 2 µs. Les transistors sont bloqués. Puis tout se répète. Les deuxième et quatrième phases de fonctionnement sont nécessaires pour que les transistors des bras du pont aient le temps de se fermer avant que la paire suivante ne s'ouvre, si le temps des deuxième et quatrième phases est inférieur au temps nécessaire pour fermer complètement les transistors sélectionnés, un une impulsion de courant se produira, pratiquement un court-circuit à haute tension, alors que les conséquences sont facilement prévisibles, l'épaule (transistors supérieur et inférieur) brûle généralement complètement, plus le pont de puissance, plus les embouteillages du voisin ! :-))). Pour les transistors utilisés dans mon circuit, le "temps mort" doit être d'au moins 1,2 µs, mais compte tenu de la dispersion des paramètres, je l'ai volontairement augmenté à 2 µs.

Une autre chose très importante à retenir est que tous les éléments du pont résonnant affectent la fréquence de résonance et lors du remplacement de l'un d'eux, qu'il s'agisse d'un condensateur, d'un inducteur, d'un transformateur ou de transistors, afin d'obtenir une efficacité maximale, il est nécessaire de re -régler la fréquence de résonance ! Dans le schéma, j'ai donné les valeurs des inductances, mais cela ne veut pas dire qu'en mettant une self ou un transformateur d'un autre design avec une telle inductance, vous recevrez les paramètres promis. Mieux vaut faire comme je le recommande. Sera moins cher!

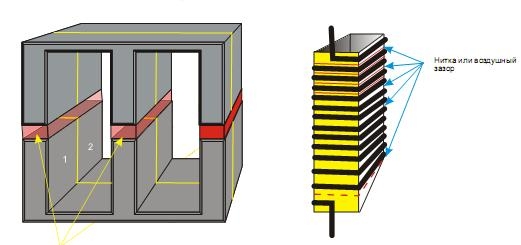

Comment fonctionne le pont résonnant, en termes généraux, cela semble être devenu clair, voyons maintenant ce que, et une fonction assez importante, le starter résonnant Dr.1 effectue

Si au premier réglage la résonance est bien inférieure à 30 kHz, ne vous alarmez pas ! Juste un noyau de ferrite Dr1., Un peu différent, cela est facilement corrigé en augmentant l'écart non magnétique, le processus de réglage et les nuances de la conception de l'inducteur résonant Dr.1 sont décrits ci-dessous.

L'élément le plus important du circuit résonnant est starter résonant Autre 1, la puissance délivrée par l'onduleur à la charge et la fréquence de résonance de l'ensemble du convertisseur dépendent de la qualité de sa fabrication ! Pendant le processus de pré-réglage, fixez l'accélérateur de sorte qu'il puisse être retiré et démonté pour augmenter ou diminuer l'écart. Le tout est que noyaux de ferrite ceux que j'utilise sont toujours différents, et à chaque fois je dois régler la manette des gaz en changeant l'épaisseur de l'entrefer amagnétique ! Dans ma pratique, pour obtenir des paramètres de sortie identiques, j'ai dû changer les écarts de 0,2 à 0,8 mm ! Il est préférable de commencer avec 0,1 mm, de trouver la résonance et de mesurer simultanément la puissance de sortie, si la fréquence de résonance est inférieure à 20 kHz et que le courant de sortie ne dépasse pas 50-70A, vous pouvez alors augmenter en toute sécurité l'écart de 2- 2,5 fois! Tous les réglages de l'accélérateur doivent être effectués uniquement en modifiant l'épaisseur de l'entrefer non magnétique ! Ne changez pas le nombre de tours ! N'utilisez que du papier ou du carton comme joints, n'utilisez jamais de films synthétiques, ils se comportent de manière imprévisible, peuvent fondre ou même brûler ! Avec les paramètres indiqués sur le schéma, l'inductance de l'inducteur doit être d'environ 88-90 μH, c'est-à-dire avec un écart de 0,6 mm, 12 tours de fil PETV2 d'un diamètre de 2,24 mm. Encore une fois, vous ne pouvez piloter les paramètres qu'en modifiant l'épaisseur de l'écart ! La fréquence de résonance optimale pour les ferrites avec une perméabilité de 2000 NM se situe dans la plage de 30 à 35 kHz, mais cela ne signifie pas qu'elles ne fonctionneront pas plus bas ou plus haut, seules les pertes seront légèrement différentes. Le noyau d'accélérateur ne doit pas être serré avec un support métallique, dans la zone d'espacement, le métal du support deviendra très chaud !

Ensuite - un condensateur résonnant, un détail tout aussi important ! Dans les premières conceptions, j'ai mis du K73 -16V, mais ils ont besoin d'au moins 10 pièces, et la conception s'avère assez volumineuse, bien qu'assez fiable. Maintenant apparu condensateurs importés WIMA MKP10, 0,22x1000V- ce sont des condensateurs spéciaux pour les courants élevés, ils fonctionnent de manière très fiable, je n'en mets que 4, ils ne prennent pratiquement pas de place et ne chauffent pas du tout ! Vous pouvez utiliser des condensateurs de type K78-2 0.15x1000V, il vous en faudra 6. Ils sont connectés en deux blocs de trois en parallèle, il s'avère 0,225x2000V. Fonctionne normalement, ne chauffe presque pas. Ou utilisez des condensateurs conçus pour fonctionner dans les cuisinières à induction, telles que MKP de Chine.

Eh bien, en quelque sorte compris, vous pouvez passer à d'autres paramètres.

Nous changeons la lampe pour une plus puissante et une tension de 110V, et nous répétons tout depuis le début, en augmentant progressivement la tension à 220 volts. Si tout fonctionne, éteignez la lampe, connectez les diodes de puissance et l'inductance Dr.2. Nous connectons un rhéostat avec une résistance de 1 ohm x 1 kW à la sortie de l'appareil et répétons tout d'abord en mesurant la tension à la charge nous ajustons la fréquence à la résonance, à ce moment le rhéostat va tension maximale, lorsque la fréquence change dans n'importe quelle direction, la tension diminue ! Si tout est correctement assemblé, la tension maximale à la charge sera d'environ 40V. En conséquence, le courant dans la charge est d'environ 40A. Il n'est pas difficile de calculer la puissance de 40x40, on obtient 1600W, en réduisant encore la résistance de charge, on ajuste la résonance avec une résistance de réglage de fréquence, le courant max ne peut être obtenu qu'à la fréquence de résonance, pour cela on connecte un voltmètre en parallèlement à la charge et en changeant la fréquence du ZG on trouve la tension max. Le calcul des circuits résonnants est décrit en détail en (6). À ce stade, vous pouvez voir la forme de la tension sur le condensateur résonant, il devrait y avoir une sinusoïde correcte avec une amplitude allant jusqu'à 1000 volts. Avec une diminution de la résistance de charge (augmentation de la puissance), l'amplitude augmente à 3kV, mais la forme de la tension doit rester sinusoïdale ! Ceci est important, si un triangle se produit, cela signifie que la capacité est cassée ou que l'enroulement de la self résonnante est fermé, et les deux ne sont pas souhaitables! Avec les valeurs indiquées sur le schéma, la résonance sera d'environ 30-35kHz (cela dépend fortement de la perméabilité de la ferrite).

Autre détail important, pour obtenir le maximum de courant dans l'arc, il faut régler la résonance à charge maximum, dans notre cas, pour obtenir un courant dans l'arc de 150A, la charge lors du réglage doit être de 0,14 ohms ! (C'est important!). La tension sur la charge, lors du réglage du courant max doit être de 22-24V, c'est la tension normale de l'arc ! En conséquence, la puissance dans l'arc sera de 150x24 \u003d 3600W, cela suffit pour la combustion normale d'une électrode d'un diamètre de 3-3,6 mm. Vous pouvez souder presque n'importe quel morceau de fer, j'ai soudé les rails !

Le réglage du courant de sortie s'effectue en modifiant la fréquence du CG.

Avec une augmentation de la fréquence, ce qui suit se produit, premièrement : le rapport de la durée de l'impulsion à la pause (pas) change ; deuxièmement : le transducteur sort de résonance ; et la self résonnante se transforme en self de fuite, c'est-à-dire que sa résistance devient directement dépendante de la fréquence, plus la fréquence est élevée, plus réactance inductive Manette de Gaz. Naturellement, tout cela entraîne une diminution du courant à travers le transformateur de sortie, dans notre cas, un changement de fréquence de 30 kHz à 57 kHz provoque un changement du courant dans l'arc de 160A à 25A, c'est-à-dire 6 fois! Si la fréquence est modifiée automatiquement, il est alors possible de contrôler le courant d'arc pendant le processus de soudage. Sur ce principe, le mode "démarrage à chaud" est mis en œuvre, son essence est qu'à toutes les valeurs du courant de soudage, le premières 0,3 s le courant sera maximum ! Cela facilite le démarrage et le maintien de l'arc à faibles courants. Le mode protection thermique est également organisé pour augmenter automatiquement la fréquence lorsque la température critique est atteinte, ce qui provoque naturellement une diminution en douceur du courant de soudage jusqu'à la valeur minimale sans arrêt brutal ! C'est important, car il ne forme pas de cratère, comme à partir d'une brusque interruption de l'arc !

Mais en général, vous pouvez vous passer de ces lotions, tout fonctionne de manière assez stable, et si vous travaillez sans fanatisme, l'appareil ne chauffe pas à plus de 45 degrés C et l'arc s'enflamme facilement dans n'importe quel mode.

Ensuite, considérez le circuit de protection contre les surcharges de courant, comme mentionné ci-dessus, il n'est nécessaire qu'au moment du réglage et au moment où le mode de court-circuit coïncide avec la résonance, si l'électrode colle dans ce mode ! Comme vous pouvez le voir, il est assemblé sur 561LA7, le circuit est une sorte de ligne à retard, le délai d'allumage est de 4 ms, le délai d'extinction est de 20 ms, le délai d'allumage est nécessaire pour allumer l'arc dans n'importe quel mode, même lorsque le mode de court-circuit coïncide avec la résonance !

Le circuit de protection est réglé au courant max dans le circuit primaire, environ 30A, lors de la configuration il est préférable de réduire le courant de protection à 10-15A, pour cela, au lieu de la résistance de 6k, mettez 15k dans le circuit de protection. Si tout fonctionne, essayez d'allumer un arc sur un trombone.

Ci-dessous, je vais essayer d'expliquer pourquoi le circuit de protection ci-dessus n'est pas efficace au moment du fonctionnement normal, le fait est que le courant maximal circulant dans l'enroulement primaire du transformateur de puissance dépend entièrement de la conception de l'inductance résonnante, plus précisément de l'entrefer dans le noyau magnétique de cet inducteur, et pour qu'on ne le fasse pas dans l'enroulement secondaire, le courant dans le primaire ne peut pas dépasser le courant maximum du circuit résonant ! D'où la conclusion - la protection configurée pour le courant maximal dans l'enroulement primaire de la puissance tr-ra ne peut fonctionner qu'au moment de la résonance, mais pourquoi en avons-nous besoin à ce moment ? Juste pour ne pas surcharger les transistors au moment où le mode de court-circuit coïncide avec la résonance, et naturellement, dans le cas où l'on suppose que le circuit résonant et le transformateur de puissance brûlent en même temps, alors bien sûr un tel une protection est nécessaire, en fait, pour cela, je l'ai incluse dans le circuit dès le début lorsque j'ai expérimenté différents transistors et différentes conceptions d'inductances, de transformateurs, de condensateurs. Et connaissant l'esprit curieux de notre peuple, qui ne croira pas ce qui est écrit, et enroulera son essai, s'étouffera, mettra des condensateurs tous à la suite, je l'ai laissé, je pense pas en vain ! :-))) Il y a une autre nuance importante, peu importe la façon dont vous configurez la protection, il n'y a qu'une seule condition, sur la 9ème jambe du microcircuit Uc3825, une tension augmentant progressivement ne doit pas venir, seulement un front rapide de 0 à + 3 (5) V, en comprenant cela, ça m'a coûté quelques transistors de puissance ! Et encore un conseil :

- il est préférable de commencer le réglage s'il n'y a pas d'écart dans la self résonnante, cela limitera immédiatement le courant de court-circuit dans l'enroulement de sortie au niveau de 40 - 60A, puis augmentera progressivement l'écart et, par conséquent, la sortie courant! N'oubliez pas de régler la résonance à chaque fois, avec une augmentation de l'écart, cela ira dans le sens d'augmenter la fréquence !

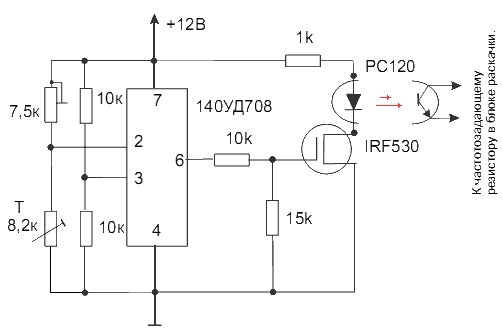

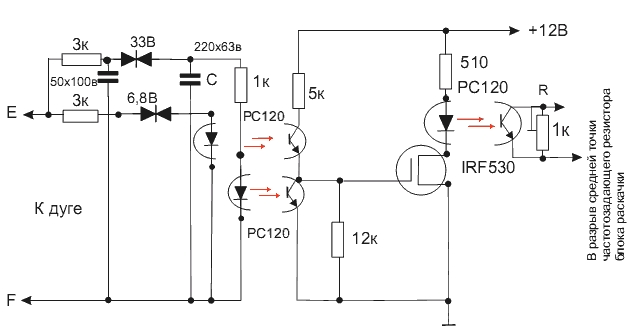

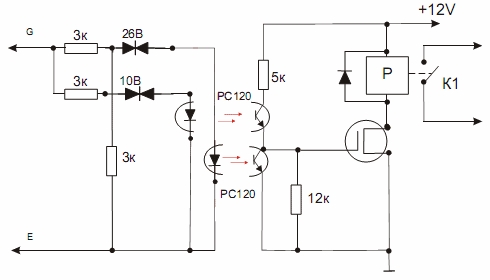

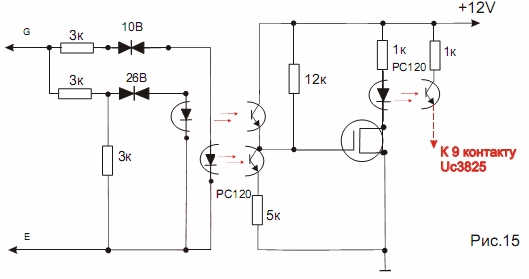

Ci-dessous se trouvent les schémas de protection de température Fig. 2, démarrage à chaud et stabilisateur d'arc Fig. 3, bien que dans les développements récents je ne les installe pas et comme protection thermique je colle des interrupteurs thermiques à 80 ° -100 ° С sur les diodes et dans le bobinage du transformateur de puissance, je les connecte tout est en série, et je coupe la haute tension avec un relais supplémentaire, simplement et de manière fiable ! Et l'arc, à 62V sur XX, s'enflamme assez facilement et doucement, mais l'inclusion du circuit "hot start" permet d'éviter le mode court-circuit - résonance ! Il a été mentionné ci-dessus.

Fig.2

Fig.3

Le changement de la pente du CVC avec la fréquence, les courbes obtenues expérimentalement avec un écart dans l'inducteur résonant de 0,5 mm. Lorsque l'écart change dans une direction ou une autre, la pente de toutes les courbes change en conséquence. Avec une augmentation de l'entrefer, les caractéristiques I–V deviennent plus plates, l'arc est plus rigide ! Comme on peut le voir sur les graphiques obtenus, en augmentant l'écart, on peut obtenir un CVC assez rigide. Et bien que la section initiale ressemble à une section en forte baisse, un bloc d'alimentation avec un tel CVC peut déjà être utilisé avec un appareil semi-automatique C02 si l'enroulement secondaire est réduit à 2 + 2 tours.

6. Nouveaux développements et description de leur travail.

Voici les schémas de mes derniers développements et leurs commentaires.

La figure 5 montre un schéma d'un onduleur de soudage avec un circuit modifié de l'unité de protection, un capteur Hall de type Ss495 est utilisé comme capteur de courant, ce capteur a une dépendance linéaire de la tension de sortie sur la puissance champ magnétique, et inséré dans un anneau en permalloy scié, permet de mesurer des courants jusqu'à 100 ampères. Un fil est passé à travers l'anneau, dont le circuit doit être protégé, et lorsque le courant maximal autorisé dans ce circuit est atteint, le circuit donnera une commande d'arrêt. Dans mon circuit, lorsque le courant maximal autorisé est atteint, dans le circuit protégé, l'oscillateur maître est bloqué. J'ai passé un fil positif haute tension (+ 310V) à travers l'anneau, limitant ainsi le courant de l'ensemble du pont à 20 - 25A. Pour que l'arc s'allume facilement et que le circuit de protection ne donne pas de faux déclenchements, un circuit RC est introduit après le capteur Hall, en modifiant les paramètres dont vous pouvez définir un délai pour éteindre le bloc d'alimentation. C'est en fait tous les changements, comme vous pouvez le voir, je n'ai pratiquement pas changé la partie puissance, elle s'est avérée très fiable, j'ai seulement réduit la capacité d'entrée de 1000 à 470 microfarads, mais c'est déjà la limite, vous ne devriez pas réglez-le moins. Et sans cette capacité, je ne recommande pas du tout d'allumer l'appareil, des surtensions se produisent et le pont d'entrée peut griller, avec toutes les conséquences qui en découlent! Parallèlement à la diode du milieu, je recommande de mettre un transyl 1.5KE250CA, dans des chaînes RC parallèles aux diodes, augmenter la puissance des résistances à 5 watts. Le système de démarrage a été changé, maintenant c'est aussi une protection contre un mode de court-circuit long, lorsque l'électrode colle, le condensateur connecté en parallèle avec le relais définit le délai d'arrêt. Si la sortie a une diode de puissance 150EBU04 par bras, alors je recommande de ne pas régler plus de 50mF, et bien que le retard ne soit que de quelques dizaines de millisecondes, cela suffit amplement pour allumer l'arc et les diodes n'ont pas le temps de brûler dehors! Lorsque vous allumez deux diodes en parallèle, vous pouvez augmenter la capacité à 470 mF, respectivement, le délai passera à plusieurs secondes ! Le système de lancement fonctionne comme ceci, lorsqu'il est connecté au réseau courant alternatif, circuit RC composé d'un condensateur 4mF et d'une résistance résistance 4-6 Ohm, limite le courant d'entrée à 0,3A, la capacité principale est de 470gg ^ x350u, il se charge lentement et naturellement la tension de sortie augmente, dès que la tension de sortie atteint environ 40V, le relais de déclenchement est activé, fermant le circuit RC avec son contacts, après quoi la tension de sortie monte jusqu'à 62V. Mais tout relais a une propriété intéressante, il fonctionne à un courant et libère l'armature à un autre courant. Habituellement, ce rapport est de 5/1, pour que ce soit clair, si le relais s'allume à 5mA, il s'éteindra à 1mA. La résistance connectée en série avec le relais est choisie pour qu'elle s'allume à 40V et s'éteigne à 10V. Étant donné que la chaîne de relais est une résistance, elle est connectée parallèlement à l'arc, et comme nous le savons, l'arc brûle dans la plage de 18 à 28 V, alors le relais est à l'état activé, si un court-circuit se produit à la sortie (collage de l'électrode), puis la tension chute brusquement à 3-5V, compte tenu de la chute sur les câbles et l'électrode. Avec cette tension, le relais ne peut plus être maintenu allumé et ouvre le circuit de puissance, le circuit RC est allumé, mais tant que le mode court-circuit est maintenu dans le circuit de sortie, le relais de puissance sera ouvert. Une fois le mode court-circuit éliminé, la tension de sortie commence à augmenter, le relais de puissance est activé et l'appareil est à nouveau prêt à fonctionner, l'ensemble du processus prend 1 à 2 secondes et n'est pratiquement pas perceptible, et ayant arraché l'électrode , vous pouvez immédiatement lancer de nouvelles tentatives d'amorçage de l'arc. :-))) Habituellement, l'arc est mal allumé, si le courant est mal sélectionné, électrodes brutes ou de mauvaise qualité, le revêtement est saupoudré. Et de manière générale, il faut rappeler que le soudage DC, si la tension XX ne dépasse pas 65V, nécessite des électrodes parfaitement sèches ! Habituellement, la tension XX est écrite sur l'emballage des électrodes pour le soudage en courant continu, à laquelle l'électrode doit brûler de manière stable ! Pour ANO21, la tension XX doit être supérieure à 50 Volts ! Mais c'est pour les électrodes calcinées ! Et s'ils ont été stockés pendant des années dans un sous-sol humide, ils brûleront naturellement mal, et il vaut mieux que la tension XX soit plus élevée. Avec 14 tours dans l'enroulement primaire, la tension XX est d'environ 66V. À cette tension, la plupart des électrodes brûlent normalement.

Pour réduire le poids, au lieu d'un transformateur 15V, un convertisseur sur la puce IR53HD420 a été utilisé, il s'agit d'un microcircuit très fiable, et il est facile de créer un bloc d'alimentation d'une puissance allant jusqu'à 50W. Le transformateur du bloc d'alimentation est enroulé dans une coupelle B22 - 2000NM, l'enroulement primaire est de 60 tours, le fil PEV-2, d'un diamètre de 0,3 mm, le secondaire 7 + 7 tours, avec un fil d'un diamètre de 0,7 mm. La fréquence de conversion est de 100 -120 kHz, je conseille de régler un trimmer comme résistance de réglage de fréquence pour qu'en cas de battements avec le bloc d'alimentation, on puisse changer la fréquence ! L'apparition de battements - la mort de l'appareil !

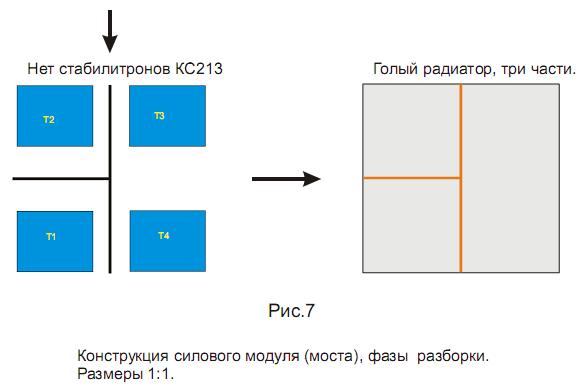

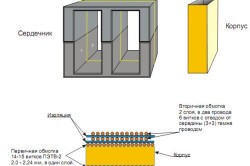

Conception de starter Dr.1 et autres.2

Entretoises en carton, 3 pcs. Pour Dr.1 0,1 - 0,8 mm (sélectionné lors de la configuration) pour Dr.2 - 3 mm.

Noyau 2хШ16х20 2000НМ

Le cadre de la bobine est collé à partir de fine fibre de verre, placé sur un mandrin en bois et le nombre de tours requis est enroulé. Dr.1 - 12 spires, fil PETV-2, diamètre 2,24 mm, enroulé avec un entrefer d'air, épaisseur de l'entrefer 0,3 - 0,5 mm. Vous pouvez utiliser un fil de coton épais, en le plaçant soigneusement entre les spires du fil, voir photo. Dr.2 - 6,5 tours est enroulé en quatre fils, marque PETV-2, diamètre 2,24 mm, section totale 16 m². , enroulé étroitement, en deux couches. Les bobines doivent être attachées, vous pouvez utiliser de l'époxy.

Fig.6 conception de la self résonnante et de sortie.

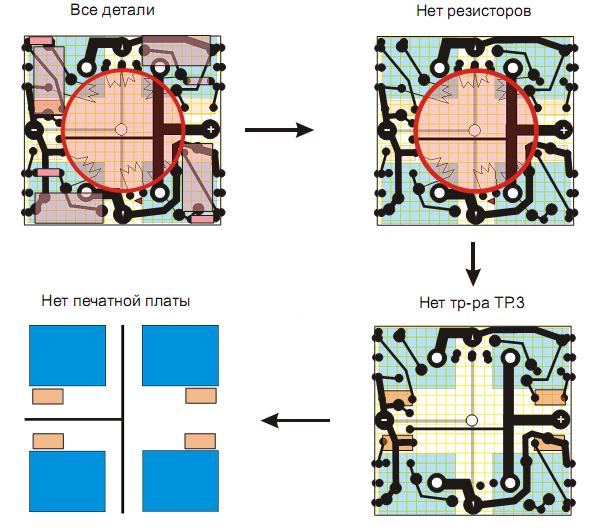

La figure 7 montre la conception de l'unité de puissance, une sorte de "gâteau en couches", c'est pour les paresseux :-)))

Fig.8

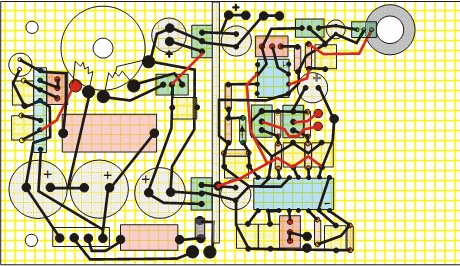

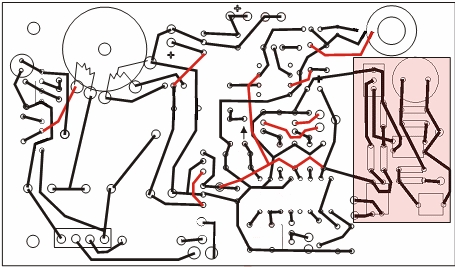

Fig.9

Fig.10

Fig.11

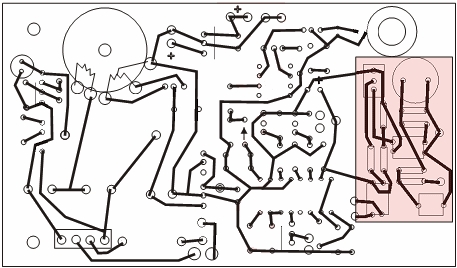

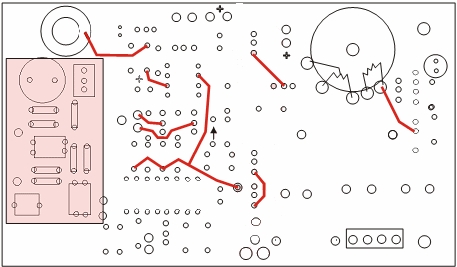

Fig. 8 - 11 câblage de la centrale, pour ceux qui ont généralement tout à la ferraille :-))). Bien qu'il soit nécessaire de comprendre quoi et où mène!

![]()

Schéma de démarrage à chaud

Fig. 12 Schéma d'allumage progressif

Fig. 12 système d'allumage progressif, très efficace lors de travaux à faibles courants. Il est presque impossible de ne pas amorcer un arc, il suffit de poser l'électrode sur le métal et de commencer progressivement à se retirer, un arc à faible ampérage apparaît, il ne peut pas souder l'électrode, il n'y a pas assez de puissance, mais il brûle et s'étire parfaitement, il s'allume comme une allumette, très beau ! Eh bien, lorsque cet arc s'enflamme, celui d'alimentation est connecté en parallèle, si tout à coup l'électrode est bloquée, elle s'éteint instantanément courant de puissance, il ne reste que le courant d'allumage. Et jusqu'à ce que l'arc s'allume, le courant d'alimentation ne s'allume pas ! Je vous conseille de le mettre, l'arc sera dans toutes les conditions, le bloc d'alimentation n'est pas surchargé et fonctionne toujours en mode optimal, les courants de court-circuit sont pratiquement exclus!

Fig.13

Le bloc de contrôle de l'arc de puissance est illustré à la Fig.13. Cela fonctionne comme ceci - il mesure la tension à la résistance de sortie du système d'allumage et donne un signal pour démarrer le bloc d'alimentation uniquement dans la plage de tension de 55 à 25 V, c'est-à-dire uniquement au moment où l'arc est allumé!

Les contacts du relais R fonctionnent pour un court-circuit et sont inclus dans la coupure du circuit haute tension du bloc d'alimentation. Relais 12VDC, 300VDC x 30A.

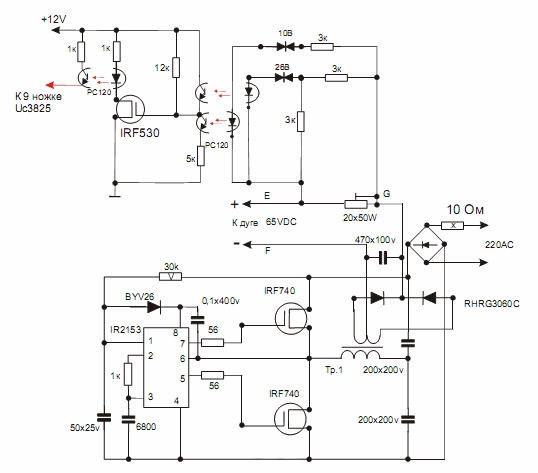

Il est assez difficile de trouver un relais avec de tels paramètres, mais vous pouvez aller dans l'autre sens :-)) allumez le relais pour l'ouvrir, connectez un contact à + 12V, et le second à travers une résistance de 1kΩ, connectez-le à la broche 9 de la puce Uc3825 dans le bloc ZG. Ne fonctionne pas plus mal ! Ou appliquez le schéma ci-dessous dans la Fig. 15,

Le circuit est absolument autonome, mais avec une simple modification, il peut être utilisé simultanément comme alimentation (12V) pour le circuit de commande, la puissance de ce convertisseur ne dépasse pas 200W. Il est nécessaire de mettre des radiateurs sur les transistors et les diodes. Les capacités de sortie et la self de sortie dans le bloc d'alimentation, lors de la connexion de "MP", doivent être totalement exclues. La figure 14 montre un circuit complet d'un onduleur de soudage avec un système d'allumage progressif.

le point de connexion est représenté par une ligne pointillée rouge sur la Fig.14

Fig.16. Le schéma de travail de l'une des options d'incendie criminel doux

7. Conclusion

En conclusion, je tiens à noter brièvement les principaux points dont vous devez vous souvenir lors de la conception d'un puissant onduleur de soudage résonant :

a) éliminer complètement PWM, cela nécessite une tension d'alimentation stabilisée de l'oscillateur maître, pas de changement de tension aux entrées de l'amplificateur "d'erreur" (1,3), le temps minimum " démarrage en douceur" est fixé par la capacité à (8), le blocage du microcircuit (9) ne s'effectue que par une chute de tension brutale, au mieux logique de 0 à + 5V avec un front de montée raide, allumage par la même chute logique de + 5V à 0 ;

b) dans les grilles des transistors de puissance, il est impératif d'installer des diodes zener à deux anodes de type KS213;

c) placez le transformateur de commande à proximité des transistors de puissance, torsadez les fils menant aux grilles par paires;

d) lors du câblage de la carte de pont d'alimentation, rappelez-vous que des courants importants (jusqu'à 25A) traverseront les voies, de sorte que le bus (-) et le bus (+), ainsi que les pneus pour connecter le circuit résonnant, doivent être faits aussi large que possible, et le cuivre doit être étamé;

e) tous les circuits de puissance doivent avoir des connexions fiables, il est préférable de les souder, un mauvais contact, à des courants supérieurs à 100A, peut entraîner la fusion et l'inflammation des parties internes de l'appareil ;

f) le câble de raccordement au secteur doit avoir suffisamment article 1.5- carré de 2,5 mm ;

g) il est obligatoire de mettre un fusible 25A à l'entrée, vous pouvez mettre un automate ;

h) tous les circuits haute tension doivent être isolés de manière fiable du boîtier et de la sortie ;

i) ne serrez pas le starter résonant avec un support métallique et ne le recouvrez pas d'un boîtier métallique solide;

j) il faut se rappeler qu'une quantité importante de chaleur est dégagée sur les éléments de puissance du circuit, ceci doit être pris en compte lors de la mise en place des pièces dans le boîtier, il est nécessaire de prévoir un système de ventilation ;

k) en parallèle avec les diodes de puissance de sortie, il est impératif d'installer des chaînes RC de protection, elles protègent les diodes de sortie des claquages de tension ;

m) ne mettez jamais de déchets comme condensateur résonant, cela peut conduire à des résultats très désastreux, seuls les types indiqués sur le schéma sont K73-16V (0,1x1600V) ou WIMA MKP10 (0,22x1000V), K78-2 ( 0,15x1000V ) en les connectant en série-parallèle.

Le strict respect de tous les points ci-dessus assurera 100% de réussite et votre sécurité. Vous devez toujours vous rappeler - l'électronique de puissance ne pardonne pas les erreurs !

8. Schémas de principe et description du fonctionnement d'un onduleur avec inductance de fuite.

Une façon de créer une caractéristique de chute de volt-ampère d'une machine à souder est d'utiliser un starter de fuite. Selon ce schéma, l'appareil "Forsage" a été construit. C'est quelque chose entre un pont ordinaire, dont le courant est contrôlé par PWM, et un changement de fréquence résonant et contrôlé.

Je vais essayer de mettre en évidence tous les avantages et inconvénients d'une telle construction d'un onduleur de soudage. Commençons par les avantages : a) régulation du courant - fréquence, avec une fréquence croissante, le courant diminue. Cela permet de régler le courant en mode automatique, un système de "démarrage à chaud" est facilement construit.

b) le CVC descendant est formé par un inducteur de fuite, une telle construction est plus fiable que la stabilisation paramétrique avec PWM, et plus rapide, il n'y a pas de retard dans l'activation des éléments actifs. Simplicité et fiabilité ! Ce sont peut-être tous des avantages. :-(^^^L

Maintenant à propos des inconvénients, il n'y en a pas beaucoup non plus :

a) les transistors fonctionnent dans un mode de commutation linéaire ;

b) des amortisseurs sont nécessaires pour protéger les transistors ;

c) plage étroite de réglage du courant ;

d) les faibles fréquences de conversion sont dues aux paramètres de commutation de puissance des transistors ;

mais ils sont assez importants et nécessitent leurs propres méthodes de compensation. Analysons le fonctionnement d'un onduleur construit selon ce principe, voir Fig. 17 Comme vous pouvez le voir, son circuit ne diffère pratiquement pas du circuit d'un onduleur résonnant, seuls les paramètres de la chaîne LC dans la diagonale du pont sont modifiés, des amortisseurs sont introduits pour protéger les transistors, la résistance des résistances connectées en parallèle avec les enroulements de grille du transformateur maître est réduite, la puissance de ce transformateur est augmentée.

Considérons un circuit LC connecté en série avec un transformateur de puissance, la capacité du condensateur C est augmentée à 22 μR, maintenant il fonctionne comme un condensateur d'équilibrage qui ne permet pas au noyau de s'aimanter. Le courant de court-circuit du convertisseur, la plage de réglage de puissance et la fréquence de conversion de l'onduleur dépendent entièrement des paramètres de l'inductance L. Aux fréquences de conversion du "Forsage 125", soit 10 - 50 kHz, l'inductance de l'inductance est de 70 μH, à une fréquence de 10 kHz, la résistance d'une telle inductance est de 4,4 Ohms, donc le court-circuit courant à travers le circuit primaire sera de 50 ampères ! Mais pas plus! :-) Pour les transistors, c'est bien sûr un peu trop, donc le Fast and the Furious utilise une protection contre les surintensités à deux étages qui limite le courant de court-circuit au niveau de 20-25 ampères. La caractéristique I – V d'un tel convertisseur est une ligne droite fortement décroissante, linéairement dépendante du courant de sortie.

Avec une augmentation de la fréquence, la réactance de l'inductance augmente, par conséquent, le courant traversant l'enroulement primaire du transformateur de sortie est limité, le courant de sortie diminue de manière linéaire. L'inconvénient d'un tel système de contrôle de courant est que la forme du courant devient comme un triangle avec une fréquence croissante, ce qui augmente les pertes dynamiques et un excès de chaleur est généré sur les transistors, mais étant donné que la puissance totale diminue et que le courant à travers les transistors aussi diminue, ces quantités peuvent être ignorées.

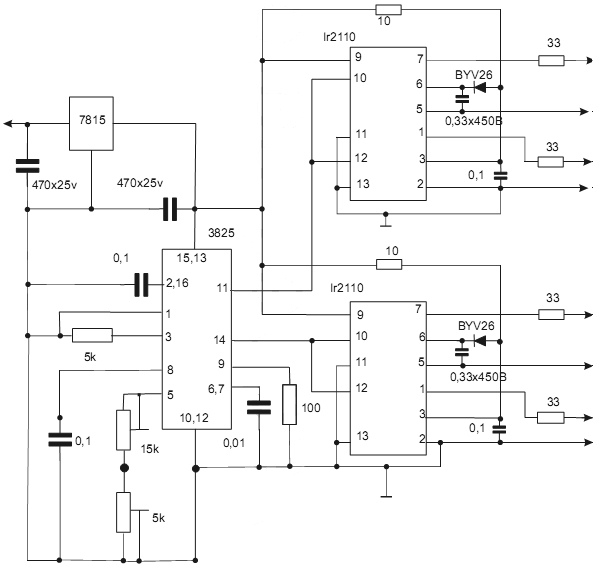

En pratique, l'inconvénient le plus important du circuit onduleur avec self de fuite est le fonctionnement des transistors en mode de commutation de courant linéaire (de puissance). Une telle commutation impose des exigences accrues au pilote contrôlant ces transistors. Il est préférable d'utiliser des pilotes de micropuce IR, qui sont directement conçus pour contrôler les commutateurs supérieur et inférieur du convertisseur de pont. Ils fournissent des impulsions nettes aux grilles des transistors contrôlés et, contrairement à un système piloté par transformateur, ne nécessitent pas beaucoup de puissance. Mais le système de transformateur forme une isolation galvanique, et en cas de panne des transistors de puissance, le circuit de commande reste opérationnel ! C'est un avantage incontestable non seulement du côté économique de la construction d'un onduleur de soudage, mais aussi du côté de la simplicité et de la fiabilité. La figure 18 montre un schéma de l'unité de commande de l'onduleur avec les pilotes, et la figure 17, avec le contrôle par transformateur d'impulsions. Le courant de sortie est régulé en changeant la fréquence de 10kHz (Imax) à 50kHz (1m1p). Si vous mettez des transistors à haute fréquence, la plage de réglages de courant peut être légèrement élargie.

Lors de la construction d'un onduleur de ce type, il est nécessaire de prendre en compte exactement les mêmes conditions que lors de la construction d'un convertisseur résonnant, ainsi que toutes les caractéristiques de construction d'un convertisseur fonctionnant en mode de commutation linéaire. Ce sont : stabilisation dure de la tension d'alimentation de l'unité maître, le mode d'occurrence PWM est inacceptable ! Et toutes les autres caractéristiques énumérées au paragraphe 7 à la page 31. Si des pilotes IC sont utilisés à la place d'un transformateur de commande, rappelez-vous toujours que le négatif de l'alimentation basse tension sera connecté au réseau et prenez des mesures de sécurité supplémentaires !

Unité de contrôle sur IR2110

Fig.18

9. Solutions de conception et de circuit proposées et testées

mes amis et suiveurs.

1. Le transformateur de puissance est enroulé sur un noyau de type Sh20x28 2500NMS, l'enroulement primaire est de 15 tours, le fil est en PETV-2, le diamètre est de 2,24 mm. Fil secondaire 3+3 spires 2,24 en quatre fils, section totale 15,7 mm².

Cela fonctionne bien, les enroulements ne chauffent pratiquement pas même à des courants élevés, cela donne calmement plus de 160A dans l'arc! Mais le noyau lui-même est chauffé, jusqu'à environ 95 degrés, vous devez le mettre dans le ventilateur. Mais en revanche, on gagne du poids (0,5 kg) et on libère du volume !

2. L'enroulement secondaire du transformateur de puissance est enroulé avec un ruban de cuivre 38x0,5 mm, noyau 2Sh20x28, enroulement primaire 14 tours, fils PEV-2, diamètre 2,12.

Cela fonctionne très bien, la tension XX est d'environ 66V, elle chauffe jusqu'à 60 degrés.

3. Le starter de sortie est enroulé sur un Ш20х28, 7 tours de brin fil de cuivre, avec une section de 10 à 20 mm de côté, n'affecte en rien le travail. Écart 1,5 mm, inductance 12 μH.

4. Starter résonnant - enroulé sur un Sh20x28, 2000NM, 11 tours, fil PETV2, diamètre 2,24. Espace 0,5 mm. La fréquence de résonance est de 37kHz.

Fonctionne bien.

5. Au lieu de Uc3825, 1156EU2 a été utilisé.

Fonctionne très bien.

6. La capacité d'entrée variait de 470 uF à 2000 uF. Si le dégagement ne change pas

dans une self résonnante, puis avec une augmentation de la capacité du condensateur d'entrée, la puissance transférée à l'arc augmente proportionnellement.

7. La protection actuelle a été complètement exclue. L'appareil fonctionne depuis près d'un an et ne va pas s'éteindre.

Cette amélioration simplifia le schéma pour une totale impudeur. Mais l'utilisation de la protection contre les courts-circuits à long terme et le système "démarrage à chaud" + "antiadhésif" excluent presque complètement l'apparition de surintensités.

8. Les transistors de sortie sont placés sur un radiateur à travers des joints silicone-céramique, tels que "NOMACON".

Ils fonctionnent très bien.

9. Au lieu de 150EBU04, deux ont été placés en parallèle 85EPF06. Fonctionne très bien.

10. Le système de réglage du courant a été modifié, le convertisseur fonctionne à une fréquence de résonance et le courant de sortie est ajusté en modifiant la durée des impulsions de commande.

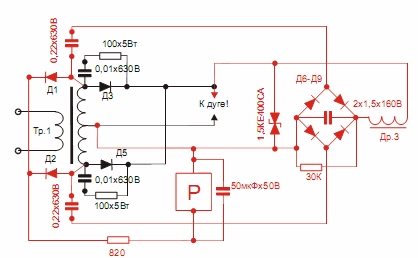

Vérifié, ça marche très bien ! Le courant est régulé pratiquement de 0 à max ! Le schéma de l'appareil avec un tel réglage est illustré à la Fig. 21.

Tr.1 - transformateur de puissance 2Sh20x28, primaire - 17 tours, XX = 56V D1-D2 - HER208 D3, D5 - 150EBU04

D6-D9 - KD2997A

R - relais déclencheur, 24V, 30A - 250VAC

Dr.3 - enroulé sur un anneau de ferrite K28x16x9, 13-15 tours

fil de montage section 0,75 mm². Inductance non inférieure à

200µN.

Le circuit illustré à la figure 19 double la tension de sortie. Une double tension est appliquée en parallèle à l'arc. Cette inclusion facilite l'allumage dans tous les modes de fonctionnement, augmente la stabilité de l'arc (l'arc s'étire facilement jusqu'à 2 cm), améliore la qualité de la soudure, il est possible de souder avec des électrodes de grand diamètre à faibles courants, sans surchauffer la partie soudée. Permet de doser facilement la quantité de métal déposé ; lorsque l'électrode est retirée, l'arc ne s'éteint pas, mais le courant diminue fortement. Avec une tension accrue, les électrodes de toutes les marques s'enflamment et brûlent facilement. Lors du soudage avec des électrodes fines (1,0 - 2,5 mm) à faibles courants, la qualité idéale de la soudure est obtenue, même pour les nuls. J'ai réussi à souder une tôle de 0,8 mm d'épaisseur à un coin de 5 mm d'épaisseur (52x52) avec un quatre. La tension XX sans doublement était de 56V, avec un doubleur de 110V. Le courant du doubleur est limité par des condensateurs 0.22x630V type K78-2, au niveau de 4 - 5 Ampères en mode arc, et jusqu'à 10A en cas de court-circuit. Comme vous pouvez le voir, nous avons dû ajouter deux diodes supplémentaires pour le relais de déclenchement, avec cette inclusion, c'est aussi une protection contre le mode de court-circuit à long terme, comme dans le circuit de la Fig. 5. L'inductance de sortie Dr.2 n'était pas nécessaire, et cela fait 0,5 kg ! L'arc brûle régulièrement ! L'originalité de ce schéma réside dans le fait que la phase de la tension doublée est tournée de 180 degrés par rapport à celle de puissance, de sorte que la haute tension après la décharge des condensateurs de sortie ne bloque pas les diodes de puissance, mais comble les lacunes entre les impulsions avec la tension doublée. C'est cet effet qui augmente la stabilité de l'arc et améliore la qualité de la couture !

Les Italiens ont mis des schémas similaires dans les onduleurs portables industriels.

La figure 20 montre la configuration de l'onduleur de soudage la plus avancée. Simplicité et fiabilité, un minimum de détails, voici ses caractéristiques techniques.

1. Tension d'alimentation 210 -- 240 V

2. Courant d'arc 20 - 200 A

3. Courant consommé du réseau 8 - 22 A

4. Tension XX 110V

5. Poids sans boîtier inférieur à 2,5 kg

Comme vous pouvez le voir, le circuit de la Fig.20 n'est pas très différent du circuit de la Fig.5. Mais c'est un circuit complètement fini, il n'a pratiquement pas besoin systèmes supplémentaires amorçage et stabilisation de l'arc. L'utilisation d'un doubleur de tension de sortie a permis de supprimer la self de sortie, d'augmenter le courant de sortie à 200A et d'améliorer la qualité des soudures d'un ordre de grandeur dans tous les modes de fonctionnement, de 20A à 200A. L'arc s'allume très facilement et agréablement, presque tous les types d'électrodes brûlent régulièrement. Lors du soudage aciers inoxydables, la qualité de la soudure réalisée par l'électrode n'est pas inférieure à la soudure réalisée sous argon !

Toutes les données d'enroulement sont similaires aux conceptions précédentes, seulement dans un transformateur de puissance, il est possible d'enrouler l'enroulement primaire de 17-18 tours, avec un fil de 2,0-2,12 PETV-2 ou PEV-2. Maintenant, cela n'a aucun sens d'augmenter la tension de sortie du transformateur, 50-55V suffisent pour un excellent travail, le doubleur fera le reste. La self résonnante est exactement la même conception que dans les circuits précédents, sauf qu'elle a un espace non magnétique accru (sélectionné expérimentalement, environ 0,6 - 0,8 mm).

Chers lecteurs, plusieurs schémas s'offrent à votre attention, mais en fait il s'agit d'un seul et même. Power Point avec divers ajouts et améliorations. Tous les circuits ont été testés à plusieurs reprises et ont montré une grande fiabilité, une simplicité et d'excellents résultats lors de travaux dans diverses conditions climatiques. Pour la fabrication d'une machine à souder, vous pouvez utiliser l'un des schémas ci-dessus, utiliser les modifications proposées et créer une machine qui répond pleinement à vos exigences. En ne changeant pratiquement rien, en augmentant ou en diminuant uniquement l'écart dans la self résonnante, en augmentant ou en diminuant les radiateurs sur les diodes et transistors de sortie, en augmentant ou en diminuant la puissance du refroidisseur, vous pouvez obtenir toute une série machines à souder, avec courant de sortie maximum de 100A à 250A et PV=100%. Le PV ne dépend que du système de refroidissement, et plus les ventilateurs utilisés sont puissants et plus la surface des radiateurs est grande, plus longtemps votre appareil pourra fonctionner en mode continu à courant maximum ! Mais une augmentation des radiateurs entraîne une augmentation de la taille et du poids de l'ensemble de la structure, donc avant de commencer à fabriquer une machine à souder, vous devez toujours vous asseoir et réfléchir à quelles fins vous en aurez besoin ! Comme la pratique l'a montré, il n'y a rien de très compliqué dans la conception d'un onduleur de soudage utilisant un pont résonnant. C'est l'utilisation d'un circuit résonant à cet effet qui permet d'éviter à 100% les problèmes liés à l'installation des circuits de puissance, et dans la fabrication d'un appareil de puissance à la maison, ces problèmes se posent toujours ! Le circuit résonnant les résout automatiquement, économisant et prolongeant la durée de vie des transistors de puissance et des diodes !

10. Machine à souder avec réglage de phase du courant de sortie

Le schéma présenté sur la Fig.21 est le plus attractif de mon point de vue. Des tests ont montré la grande fiabilité d'un tel convertisseur. Dans ce circuit, les avantages du convertisseur résonnant sont pleinement utilisés, puisque la fréquence ne change pas, les interrupteurs de puissance sont toujours éteints à courant nul, et cela point important en termes de gestion des clés. Le courant est ajusté en modifiant la durée des impulsions de commande. Une telle solution de circuit vous permet de modifier le courant de sortie pratiquement de 0 à la valeur maximale (200A). L'échelle de réglage est complètement linéaire ! La modification de la durée des impulsions de commande est obtenue en appliquant une tension variable dans la plage de 3 à 4 V à la 8ème jambe du microcircuit Uc3825. Changer la tension sur cette jambe de 4V à 3V donne un changement en douceur du temps de cycle de 50% à 0% ! Un tel réglage du courant permet d'éviter un phénomène aussi désagréable que la coïncidence de la résonance avec le mode de court-circuit, ce qui est possible avec la régulation de fréquence. Par conséquent, un autre mode de surcharge possible est exclu ! En conséquence, il est possible de supprimer complètement le circuit de protection de courant en réglant le courant de sortie maximal une fois avec un espace dans la self résonnante. L'appareil est configuré exactement de la même manière que tous les modèles précédents. La seule chose à faire est de régler la durée maximale du cycle avant de commencer le réglage en réglant la tension à 4V sur la 8ème jambe, si cela n'est pas fait, la résonance sera décalée, et à puissance maximale le point de commutation de les touches peuvent ne pas coïncider avec le courant zéro. Avec de grands écarts, cela peut entraîner une surcharge dynamique des transistors de puissance, leur surchauffe et leur défaillance. L'utilisation d'un doubleur de tension en sortie permet de réduire la charge sur le noyau en augmentant le nombre de spires de l'enroulement primaire à 20. La tension de sortie du XX est de 46,5V, respectivement, après le doubleur 93V, qui répond à toutes les normes de sécurité pour les sources de soudage à onduleur ! La réduction de la tension de sortie du bloc d'alimentation permet l'utilisation de diodes de sortie à tension plus faible (moins chères). Vous pouvez mettre en toute sécurité 150EBU02 ou BYV255V200. Vous trouverez ci-dessous les données d'enroulement de mon dernier modèle d'onduleur de soudage.

Tr.1 Fil PEV-2, diamètre 1.81mm, nombre de tours -20. Enroulement secondaire 3 + 3, 16 mm kv, bobiné en 4 fils de diamètre 2,24. Le design est similaire aux précédents. Noyau E65, n ° 87 d'EPKOS. Notre analogue approximatif est 20x28, 2200NMS. Un coeur!

Dr.1 10 tours, PETV-2 d'un diamètre de 2,24 mm. Noyau 20x28 2000NM. Espace 0,6-0,8 mm. Inductance 66mkG pour courant max dans l'arc 180-200A. Dr.3 12 tours de fil de montage, section 1 mm carré, anneau 28x16x9, sans interstice, 2000NM1

Avec ces paramètres, la fréquence de résonance est d'environ 35kHz. Comme on peut le voir sur le schéma, il n'y a pas de protection de courant, pas d'inductance de sortie, pas de condensateurs de sortie. Le transformateur de puissance et la self résonnante sont enroulés sur des noyaux simples de type Sh20x28. Tout cela a permis de réduire le poids et de libérer du volume à l'intérieur du boîtier, et par conséquent, de faciliter régime de température de l'ensemble de l'appareil, et montez calmement le courant dans l'arc à 200A !

Liste de littérature utile.

1. "Radio" n°9, 1990

2. "Microcircuits pour alimentations à découpage et leur application", 2001. Maison d'édition "DODEKA".

3. "Électronique de puissance", B.Yu. Semionov, Moscou 2001

4. "Commutateurs à semi-conducteurs de puissance", P.A. Voronine, "DODEKA" 2001

5. Catalogue des appareils p / p de la société NTE.

5. Matériaux de référence IR.

6. TOE, L.R. Neiman et P.L. Kalantarov, partie 2.

7. Soudage et coupage des métaux. D.L. Glizmanenko.

8. "Microcircuits pour alimentations linéaires et leur application", 2001. Maison d'édition "DODEKA".

9. "Théorie et calcul des transformateurs IVE". Khnykov A.V. Moscou 2004

Onduleur de soudage maison à côté d'une alimentation d'ordinateur :

La page a été préparée sur la base du livre "Un onduleur de soudage est simple" de V.Yu.Negulyaev

- Réduire le nombre de tours

- Travaux d'installation: recommandations

- Problèmes majeurs et leur réparation

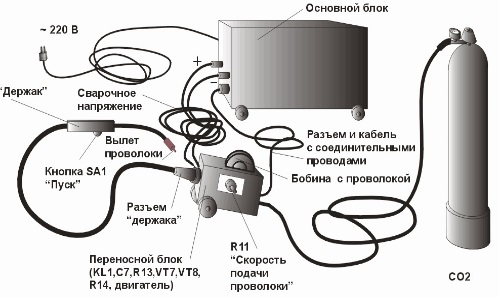

Presque toutes les machines à souder sont fabriquées selon le même principe. Un circuit inverseur est utilisé dans lequel les interrupteurs de puissance sont des transistors à effet de champ haute puissance. Grâce à ce schéma, le poids de la machine à souder a diminué et les dimensions de l'appareil lui-même ont diminué. Son utilisation offre la possibilité de réduire le poids et les dimensions de la structure.

Une large gamme de ces machines à souder est proposée dans les magasins et sur le marché. Tous ont le même principe de fonctionnement, mais le coût d'un tel onduleur de soudage est assez élevé. Par conséquent, la question se pose: comment fabriquer un onduleur de soudage de ses propres mains? Avant d'y répondre, il est nécessaire de comprendre sa structure et le fonctionnement du circuit interne.

Types de machines de soudage et de soudage

Le processus technologique de soudage a plusieurs variétés:

- arc;

- laitier électrolytique :

- plasma;

- un faisceau d'électrons;

- laser;

- gaz;

- Contactez;

- ultrasonique;

- indiquer.

Pour travailler à la maison, sur votre terrain personnel, le soudage à l'arc électrique le plus ordinaire suffit. Pour ce type de soudage, deux types de postes à souder sont fabriqués :

- transformateur;

- onduleur.

Une machine à souder à transformateur peut fonctionner sur presque tous les types de courant. Un tel appareil présente plusieurs caractéristiques positives:

- fiabilité;

- Facilité d'entretien;

- durabilité;

- grand poids.

Cependant, une telle machine à souder réagit aux surtensions. Lorsque la tension chute, lorsqu'elle est inférieure à 200 volts, tout le travail s'arrête pratiquement, car il est très difficile d'obtenir un arc et de le maintenir constamment.

La machine à souder à onduleur est une invention des dernières décennies. Il facilite grandement le travail du soudeur. En raison de l'utilisation du remplissage électronique moderne, la masse de l'appareil a considérablement diminué.

Maintenant, il ne dépasse pas 5 kg. La machine à souder à onduleur est capable de stabiliser le courant. Il peut fonctionner lorsqu'il y a une chute de tension dans le réseau. Un tel appareil ressent subtilement la montée en température et un fort échauffement. Travailler sur un onduleur nécessite des compétences particulières, de la précision et de la prudence.

Retour à l'index

Préparation de la base pour la fabrication d'un onduleur maison

La base de l'onduleur de soudage peut être un transformateur ordinaire d'un four à micro-ondes domestique. La structure du transformateur comprend:

- bobines;

- fil de cuivre;

- le fer;

- émail.

Une bobine joue le rôle d'enroulement primaire, l'autre, bien sûr, le secondaire. Un fil de cuivre coloré est enroulé sur un noyau de fer et recouvert d'émail.

Chaque bobine a un certain nombre de tours. Réseau électrique fonctionne en tandem avec l'enroulement primaire. En raison de l'induction, un courant est généré dans l'enroulement secondaire. Il a une tension bien inférieure à celle qui est apparue dans l'enroulement primaire. Mais l'ampérage est beaucoup plus élevé.

L'onduleur a besoin DC qui peut être ajusté.

La valeur maximale du courant peut atteindre 130 ampères. Sur l'enroulement primaire, le maximum sera de 20 A. Pour obtenir un joint soudé de haute qualité, on utilise des électrodes dont le diamètre ne dépasse pas 3 mm. La tension de soudage est activée par un interrupteur à bascule situé sur le porte-électrode. Ce type de poste à souder est capable de souder avec polarité inversée. En conséquence, des tôles d'acier minces peuvent être soudées.

Retour à l'index

Réduire le nombre de tours

Réduire le nombre de spires est simplement nécessaire, puisque le transformateur du four à micro-ondes donne une tension de plus de 2000 volts. Par conséquent, il doit être amélioré. Pour un fonctionnement normal, vous devez effectuer les opérations suivantes :

- augmenter la valeur actuelle ;

- réduire les tensions.

Chaque soudeur professionnel est bien conscient qu'un très petit courant nuit à la qualité de la soudure. S'il y a un courant important, non seulement l'électrode brûlera, mais le métal lui-même sera endommagé.

Pour un bon travail, vous devez rembobiner l'enroulement secondaire. Chaque tour doit être en contact étroit avec le suivant, mais le fil de bobinage est déjà différent. Pour cela, un fil émaillé est utilisé. Avant de commencer le travail, l'ancien enroulement est coupé et retiré de la bobine. Le travail doit être fait avec soin et précaution afin de ne pas gâcher l'enroulement primaire.

Le nouveau fil doit avoir une section spécifique et l'enroulement est effectué avec un certain nombre de tours. Tous ces paramètres dépendent du type de transformateur. Par conséquent, il est impossible de dire exactement quelles devraient être ces données. Tous les calculs sont très simples à faire, il suffit de regarder un manuel de physique scolaire ou d'utiliser les services d'une calculatrice en ligne spéciale.

Après fabrication d'un nouveau bobinage, celui-ci doit être recouvert d'un vernis isolant courant.

Retour à l'index

Pour un onduleur de soudage fait maison, vous devez choisir un boîtier dans lequel toutes les pièces seront insérées. Il est souhaitable qu'un tel conteneur soit compact et facile à transporter.

Les transformateurs doivent être connectés en série, l'un après l'autre. Ensuite, le courant diminuera à 50 ampères. Les enroulements primaires sont installés en parallèle, les enroulements secondaires peuvent être placés en série. Une telle installation vous permettra d'obtenir :

- 60 ampères lorsque vous travaillez avec une charge ;

- 38 volts en sortie.

Détails circuit électrique monté en usine. L'installation du circuit d'alimentation, de sa carte et de ses pilotes est effectuée séparément. La section de puissance est séparée de la carte par une tôle. La feuille est connectée au boîtier de l'onduleur. Les fils de commande sont connectés par paires. Ils doivent être soudés à côté des pattes des transistors. La taille de ces conducteurs ne dépasse généralement pas 15 cm, le diamètre du fil n'a pas d'importance.

Lorsque des travaux de montage sont effectués, il est impératif de procéder à un renforcement des pistes motrices. Un simple étamage ne suffit pas ici, il faut souder toutes les pistes avec du fil de cuivre. Une soudure simple peut fondre, par conséquent, tous les transistors s'éteindront.

Afin de mieux évacuer la chaleur des puissants trinistors, ils sont installés sur un radiateur spécial fixé à la carte. Les dimensions des radiateurs, l'intensité du flux d'air affectent fortement les performances de l'onduleur de soudage. Plus ils sont bons, plus l'appareil fonctionnera longtemps. Le matériau du panneau est un textolite fin dont l'épaisseur ne dépasse pas 1,5 mm.

Retour à l'index

Système de refroidissement : caractéristiques

Deux ventilateurs sont installés dans le cas d'un onduleur de soudage fait maison, un de chaque côté. Ils tirent de l'air et fonctionnent à partir de l'alimentation électrique d'un ordinateur ordinaire. Pour que l'air pénètre dans le boîtier de l'onduleur, des trous traversants sont pratiqués par le bas, dont il peut y en avoir plusieurs dizaines.

Pour rendre le système de refroidissement plus fiable et plus solide, un autre ventilateur supplémentaire est installé. Il est monté directement dans le boîtier de l'onduleur.

Il est beaucoup plus facile d'effectuer des opérations de soudage avec un tel onduleur qu'avec un transformateur. La qualité de la couture est beaucoup plus élevée. Avec cet appareil, vous pouvez cuisiner :

- métal noir;

- métal non ferreux;

- acier inoxydable;

- tôles d'acier minces.

Pour assembler un onduleur de soudage, vous devez préparer à l'avance:

- Unité de puissance;

- Conducteurs;

- scotch;

- unités de puissance.

Pour régler l'alimentation, on sélectionne une résistance qui pourrait créer une alimentation de 20 volts. Il est très important que les redresseurs d'entrée aient de puissants dissipateurs thermiques.

Un capteur thermique est installé à l'intérieur du boîtier, car il captera la température maximale de chauffage.

Un contrôleur PWM est installé comme unité de commande pour l'onduleur de soudage. Il utilise un seul canal de syntonisation. Cela dépend de lui de ce que sera l'arc, de la stabilité de sa combustion. Le condensateur installé déterminera la tension du contrôleur. C'est lui qui affecte l'amplitude du courant de soudage.

Le support, la masse de câble et les autres accessoires peuvent être achetés dans n'importe quel magasin spécialisé, leur coût est disponible pour chaque consommateur.

De nombreux ménages auraient besoin d'un appareil pour le soudage électrique de pièces en métaux ferreux. Les machines à souder produites en série étant assez chères, de nombreux radioamateurs entreprennent de les fabriquer eux-mêmes.

Nous avions déjà publié un article à ce sujet, mais cette fois, nous proposons une option encore plus simple à partir de pièces facilement accessibles.

Dès le début de mon travail, je me suis fixé pour tâche de créer la machine à souder la plus simple et la moins chère en utilisant des pièces et des assemblages largement utilisés.

Parmi les deux principales options de conception de l'appareil - avec un transformateur de soudage ou basé sur un convertisseur - la seconde a été choisie.

En effet, un transformateur de soudage est un circuit magnétique volumineux et lourd et beaucoup de fil de cuivre pour les enroulements, ce qui est inaccessible pour beaucoup. Les composants électroniques pour le convertisseur, avec leur choix correct, ne sont pas rares et relativement bon marché.

Comment j'ai fabriqué une machine à souder de mes propres mains

A la suite d'expériences assez longues avec divers types convertisseur sur transistors et trinistors, un circuit a été élaboré, illustré à la fig. une.

Les convertisseurs à transistors simples se sont avérés extrêmement capricieux et peu fiables, tandis que les convertisseurs à trinistors résistent au court-circuit de sortie sans dommage jusqu'à ce que le fusible saute. De plus, les trinistors chauffent beaucoup moins que les transistors.

Comme vous pouvez facilement le voir, la conception du circuit n'est pas originale - c'est un convertisseur à cycle unique ordinaire, son avantage réside dans la simplicité de conception et l'absence de composants rares, l'appareil utilise beaucoup de composants radio d'anciens téléviseurs.

Et, enfin, il ne nécessite pratiquement aucun réglage.

Type de courant de soudage - constant, régulation - lisse.